Мощность пламени выбирают в зависимости от толщины свариваемого металла и его теплофизических свойств и регулируют подбором наконечника горелки

ОПРЕДЕЛЕНИЕ ВИДА ПЛАМЕНИ

Вид пламени регулируют и устанавливают на глаз в зависимости от материала свариваемых деталей

НОРМАЛЬНОЕ

НАУГЛЕРОЖИВАЮЩЕЕ

ОКИСЛИТЕЛЬНОЕ

ОПРЕДЕЛЕНИЕ ДИАМЕТРА ПРИСАДОЧНОЙ ПРОВОЛОКИ

Для сварки низко- и среднеуглеродистой стали диаметр присадочной проволоки определяют по формулам в зависимости от способа сварки и толщины металла

При левом способе: dэ=S/2+1 (мм)

При правом способе: dэ=S/2 (мм)

Билет № 8

ВОПРОС 1

Конструктивные размеры сварных соединений зависят: от свариваемого материала и его толщины; от способа сварки. На основные типы сварных швов и сварных соединений разработаны государственные стандарты. Для ручной дуговой сварки сталей используют два основных стандарта: ГОСТ 16037-80 «Соединения сварные стальные трубопроводов…»; ГОСТ 5264-80 «Ручная дуговая сварка. Соединения сварные…».

Билет № 9

ВОПРОС 1

Стыковые соединения также могут быть разных видов, которые определяются формой свариваемых кромок. Так, они бывают:

прямыми, т.е. кромки, которые поддаются сварки, не имеют скосов;

V-образными – кромки с соответствующими скосами;

Х-образные – скос кромок производится в виде буквы Х;

U-образные – кромки имеют такие скосы, которые в соединении напоминают латинскую букву U.

Использование разных видов скосов кромок определяет и еще два вида стыковых соединений. Исходя из расположения шва, бывают:

односторонние соединения (шов делается только с одной стороны свариваемых деталей);

двухсторонние (соответственно, делается два шва: сверху и снизу).

ВОПРОС 2

Характерной особенностью высокопроизводительных электродов является высокое содержание железного порошка в покрытии (40—60%) и большая толщина покрытия (коэффициент массы покрытия составляет 120—180%). Высокая производительность электродов достигается за счет дополнительного металла, содержащегося в покрытии, снижения потерь металла от разбрызгивания и более высоких допустимых сварочных токов. В качестве шлакообразующей основы высокопроизводительных электродов используют покрытия рудно-кислого, фтористо-кальциевого или рутилового типов. В нашей стране наибольшее распространение получили высокопроизводительные электроды с рутиловым покрытием. Электроды рутилового низководородного типа рекомендуются для сварки металла больших толщин, взамен фтористо-кальциевых, если требуется получить плотные швы.

ВОПРОС 3

ОСОБЕННОСТИ СВАРКИ ЦВЕТНЫХ МЕТАЛЛОВ

-Они легко окисляются.

-При плавлении этих металлов появляются тугоплавкие окислы, которые способны заполнить сварочный шов. Из-за этого повышается риск изготовления некачественного шва и возникновения трещин.

-Некоторые цветные металлы требуют применение более мощного источника энергии, так как их остывание происходит очень быстро. Работать в данном случае нужно оперативно.

-Существует вероятность испарения «лёгких» составляющих сплава, так как все они имеют разную температуру плавления.

-Цветные металлы, в отличие от черных, лучше взаимодействуют с газовой средой.

-При сварке на цветных металлах появляется оксидная пленка, которая мешает сварить качественный шов.

-Работы по сварке должны проходить в зоне с ограниченным объемом кислорода.

Билет № 10

ВОПРОС 1

Форму разделки кромок и их сборку под сварку характеризуют три основных конструктивных элемента: 1 - зазор между кромками, свариваемых деталей после прихватки; 2- притупление кромки; 3- угол скоса кромки. По форме подготовленные кромки различают: без скоса (при толщине до 5 мм); со скосом одной или двух кромок (при толщине 5...20 мм); Х-образные и U-образные скосы кромок применяют (при больших толщинах).

ВОПРОС 2

Процесс сварки стали имеет существенные отличия от сварки цветных металлов и их сплавов. Среди факторов, определяющих свариваемость каждого из этих материалов можно выделить:

Теплопроводность;

Температуры, как плавления, так и кипения;

Степень активности взаимодействия с газами, которые содержатся в окружающем воздухе (к примеру, с азотом, кислородом, а также парами воды).

Сварочные электроды для цветных металлов представляют собой группу, к которой относят марки для сварки алюминия, никеля, меди, а также их сплавов. Эта группа электродов практически полностью не стандартизована (как и электроды для наплавки и сварки чугуна), а выпуск их осуществляется в соответствии с отдельными ТУ (техническими условиями).

Рассмотрим основные отличительные особенности каждого из материалов, а также электроды для цветных металлов, которые подходят для их сварки.

Отдельно внимание заслуживает такой материал, как титан. Стоит отметить, что титан и его сплавы не свариваются при помощи ручной дуговой сварки. Причина – недостаточная защита от окисления зоны сварного соединения.

Алюминий и его сплавы

Для алюминия и его сплавов характерны такие свойства:

Высокие показатели электро- и теплопроводности;

Малая плотность;

Повышенная стойкость к коррозии;

Легкая окисляемость.

Эти особенности (в особенности окисляемость) ведут к тому, что на поверхности материала всегда присутствует пленка (оксид алюминия), которая является плотной и тугоплавкой. Температура плавления пленки составляет 2072 градуса по цельсию, а самого алюминия 660 градусов.

Подобная пленка может появляться и в процессе сварки на поверхности сварочной ванны, что препятствует формированию шва (за счет нарушения стабильности процесса), а также вызывает появление непроваров.

Качественный шов в этом случае можно получить, если удалить с поверхности оксидную пленку (Не так то просто это сделать).

В процессе ручной дуговой сварки этого можно достигнуть за счет введения в состав покрытия фтористых и хлористых солей щелочных либо щелочно-земельных металлов (Которые и применяют в покрытиях электрода). Такие добавки в расплавленном состоянии создают условия для удаления с поверхности оксида алюминия (планки) и, как следствие, обеспечивают устойчивое горение дуги.

Среди наиболее распространенных марок электродов, которые используют для сварки алюминия и его сплавов можно выделить:

ОЗА-1 и ОЗАНА-1 – для проведения сварки и наплавки элементов из технически чистого алюминия;

ОЗА-2 и ОЗАНА-2 – для заварки дефектов, которые возникли в процессе литья, а также наплавки изделий, выполненных их алюминиево-кремнистых сплавов.

Марки электродов ОЗА-1,2 производят стандартным способом (опрессовка с применением карбоксиметилцеллюлозы в качестве связующего раствора).

Марки электродов ОЗАНА-1,2 имеют улучшенные сварочно-технические характеристики за счет того, что оптимизирован состав и соотношение галогенидов, а также применяются специальные улучшенные связующие.

Никель и его сплавы

Характерными особенностями никеля и его сплавов являются:

Прочность;

Вязкость;

Жаростойкость;

Жаропрочность;

Высокая устойчивость к коррозии.

Никель, как и сплавы с ним, отличается значительной чувствительностью к примесям (в особенности к растворенным газам, таким как азот, кислород и водород), а также склонностью к возникновению горячих трещин. Чтобы такие трещины не появлялись, следует использовать, как основной металл, так и сварочные электроды достаточно высокой чистоты, предварительно подготавливая их к сварке специальным образом.

Техника и технология ручной дуговой сварки никеля и его сплавов сходны с процессом сварки высоколегированных коррозионностойких сталей.

Среди наиболее распространенных марок электродов, которые используют для сварки никеля и его сплавов можно выделить:

ОЗЛ-32 – подходит для сварки никеля в разных интерпретациях;

В-56У – подходит для сварочных работ с монель металлом.

Медь и ее сплавы

Для меди и ее сплавов характерны такие особенности:

Высокие показатели электро- и теплопроводности;

Повышенная текучесть металла в расплавленном виде;

Активное взаимодействие с такими газами, как кислород и водород.

Эти особенности нередко становятся причиной того, что в процессе сварки образуются трещины. Для того чтобы избежать этих явлений следует применять в сварных соединениях раскисленную медь. При этом сварка должна выполняться прокаленными электродами, а свариваемые элементы следует тщательно зачищать (до блеска).

Если говорить о сварке бронзы или латуни, то нужно отметить, что сварка бронзы усложняется за счет малой прочности и высокой хрупкости материала в нагретом состоянии, а латуни – интенсивными испарениями цинка.

Среди наиболее распространенных марок электродов, которые используют для сварки меди и ее сплавов можно выделить:

Комсомолец-100, АНЦ/ОМЗ-2, АНЦ/ОМЗ-3, АНЦ/ОМЗ-4 - в зависимости от модели электрода используются для сварки и наплавки элементов, как из технически чистой меди, так и из меди, содержащей определенное количество кислорода (не более 0,01%)

ОЗБ-2М – подходит для сварки и наплавки элементов из бронзы. Следует отметить, что металл, наплавленный электродами, по химсоставу соответствует оловянно-фосфористой бронзе.

Кроме того, электродами марки ОЗБ-2М можно проводить сварку латуней.

Отдельного внимания заслуживают электроды марки АНЦ-З, которые имеют отличные показатели производительности и могут обеспечить на дуге высокое номинальное напряжение (45-52 В).

В заключение следует отметить, что сварка цветных металлов электродами – процесс специфический и требует от исполнителя четкого соблюдения всех технологических тонкостей. Только в этом случае можно получить сварное соединение, качество которого не будет вызывать нареканий.

ВОПРОС 3

КИСЛОРОДНАЯ РЕЗКА

Процесс кислородной резки основан на сгорании разрезаемого металла в струе кислорода и принудительном удалении этой струей образовавшихся оксидов. При этом металл не расплавляется, а именно горит, находясь в твердом состоянии. Это делает рамки среза ровными. Предварительный нагрев металла производится подогревающим пламенем резака, образующемся при сгорании горючего газа в смеси с кислородом.

Когда температура нагрева металла достигает величины, достаточной для воспламенения металла в кислороде (для низкоуглеродистой стали это 1350-1360 С), на резаке открывают вентиль чистого кислорода (99,0-99,8%) и начинается процесс резки.

Билет № 11

ВОПРОС 1

Виды испытаний

Основными методами определения характеристик механических свойств сварного соединения в целом и его отдельных участков, а также наплавленного металла являются:

-испытание металла различных участков сварного соединения и наплавленного металла на статическое растяжение;

-испытание металла различных участков сварного соединения и наплавленного металла на ударный изгиб (на надрезанных образцах);

-испытание сварного соединения на статическое растяжение;

-испытание металла различных участков сварного соединения на стойкость против механического старения;

-испытание сварного соединения и наплавленного металла на (технологическая проба с наплавленным валиком) статический изгиб (загиб);

-измерение твердости различных участков сварного соединения и наплавленного металла.

ВОПРОС 2

Был раннее разобран в билете 4.

ВОПРОС 3

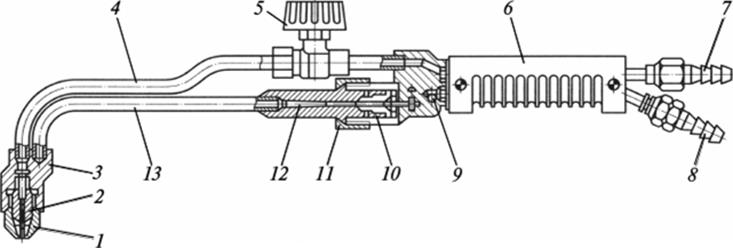

Схема ручного универсального резака Р2А-02:

1-наружный мундштук; 2-внутренний мундштук; 3-головка; 4-трубка для режущего кислорода; 5-вентиль; 6-рукоятка; 7-штуцер для подвода кислорода; 8-штуцер для подвода горючего газа; 9-корпус; 10-инжектор; 11-накидная гайка; 12-смесительная камера; 13- трубка для горючей смеси.

МУНДШТУКИ

Многосопловые мундштуки бывают цельные (из одного куска металла) и составные. Они имеют ряд каналов ( сопел) диаметром 0,7 - 1 мм для горючей смеси и центральный канал для режущей струи. Основной недостаток этих мундштуков, относительно низкая устойчивость против хлопков и обратных ударов при засорении даже одного из сопел. Поэтому они применяются в основном для машинной резки, при которой к чистоте поверхности металла предъявляются повышенные требования, а также для работы на газах-заменителях ацетилена, обладающих низкими скоростями воспламенения.

Щелевые мундштуки резаков.

Заметим, что щелевой мундштук имеет в своей конструкции два мундштука: наружный и внутренний. Он либо ввертывается в головку, либо его подсоединяют специальной накидной гайкой. Кольцевой зазор, который образовывается между двумя мундштуками, служит для подачи горючей смеси. Струя кислорода подается посредством центрального канала, который находится во внутреннем мундштуке.

Мощность подогревающего пламени характеризуется расходом горючего газа в единицу времени и зависит от толщины разрезаемого металла. Она должна обеспечивать быстрый подогрев металла в начале резки до температуры воспламенения и необходимый нагрев его в процессе резки. Для резки металла толщиной до 300 мм применяют нормальное пламя. При резке металла больших толщин лучшие результаты получают при использовании пламени с избытком горючего (науглероживающее пламя). При этом длина видимого факела пламени (пои закрытом вентиле кислорода) должна быть больше толщины разрезаемого металла.

Выбор давления режущего кислорода зависит от толщины разрезаемого металла, размера режущего сопла и. чистоты кислорода. При увеличении давлении кислорода увеличивается его расход.

Чем чище кислород, тем меньше его расход на 1 пог. м реза. Абсолютная величина давления кислорода зависит от конструкции резака и мундштуков, величин сопротивлений в кислородоподводящей арматуре и коммуникациях.

Скорость перемещения резака должна соответствовать скорости горения металла. От скорости резки зависят устойчивость процесса и качество вырезаемых деталей. Малая скорость приводит к оплавлению разрезаемых кромок, а большая - к появлению непрорезанных до конца участков реза. Скорость резки зависит от толщины и свойств участков реза. Скорость резки зависит от толщины и свойств разрезаемого металла. При резке сталей малых толщин (до 20 мм) скорость резки зависит от мощности подогревающего пламени. Например, при резке стали толщиной 5 мм около 35% тепла поступает от подогревающего пламени.

Билет № 12

ВОПРОС 2

Транспортировка газовых баллонов

Транспортировка газовых баллонов на автомобиле: Баллоны укладывают горизонтально в пределах высоты борта не более чем в 3 ряда. Транспортировка газовых баллонов на автокаре: Баллоны укладывают горизонтально в один ряд, вентилями в одну сторону — вправо от кабины.Транспортировка газовых баллонов в специальном контейнере: Баллоны перевозятся в вертикальном положении. Допускается перевозить в контейнере совместно кислородные и ацетиленовые баллоны. Пропановые баллоны допускается провозить в вертикальном положении без контейнеров, обязательно с прокладками между баллонами и ограждением их от падения.

Подложки для транспортировки газовых баллонов: 1. Деревянный брусок с вырезанными под баллон гнездами. 2. Обивка гнезд: войлок, резина или другой мягкий материал. 3. Колпаки должны быть навернуты до отказа, штуцеры заглушены. 4.Веревочные или резиновые кольца толщиной не менее 25 мм (по два кольца на баллон)

Для хранения и транспортировки сжатых, сжиженных и растворенных газов, находящихся под давлением, применяют стальные баллоны. Баллоны имеют различную вместимость - от 0,4 до 55 дм3.Баллоны представляют собой стальные цилиндрические сосуды, в горловине которых имеется конусное отверстие с резьбой, куда ввертывается запорный вентиль. Для каждого газа разработаны свои конструкции вентилей, что исключает установку кислородных вентилей на ацетиленовый баллон и наоборот. На горловину плотно насаживают кольцо с наружной резьбой для навертывания предохранительного колпака, который служит для предохранения вентиля баллонов от возможных ударов при транспортировке. Баллоны для сжатых, сжиженных и растворенных газов изготовляют из бесшовных труб углеродистой и легированной стали. Для сжиженных газов при рабочем давлении не свыше 3 МПа допускается применение сварных баллонов.В зависимости от рода газа, находящегося в баллоне, баллоны окрашивают снаружи в условные цвета, а также соответствующей каждому газу краской наносят наименование газа.

Билет № 13

ВОПРОС 1

Дата: 2019-03-05, просмотров: 402.