Билет № 1

Вопрос 1. Процесс сварки плавлением - это комплекс одновременно протекающих физических процессов, основными из которых являются:

-плавление кромок соединяемых деталей и во многих случаях плавление -электродной или присадочной проволоки в зоне сварки;

-металлургические процессы, протекающие в расплавленном металле;

-тепловое воздействие на основной металл в околошовных зонах;

Физическая сущность процесса сварки заключается в образовании прочных связей между атомами или молекулами на соединяемых поверхностях заготовок. Для получения сварного соединения необходимо сблизить соединяемые поверхности на расстояния, при которых начинают действовать межатомные силы сцепления, а также обеспечить определенную температуру, время контакта и качество поверхности.

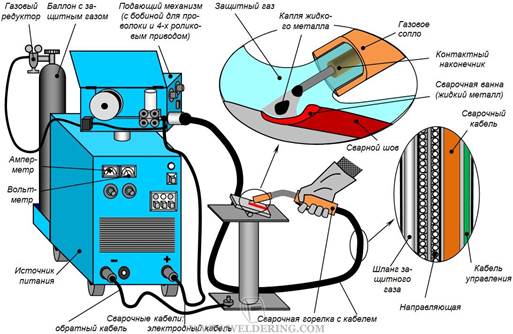

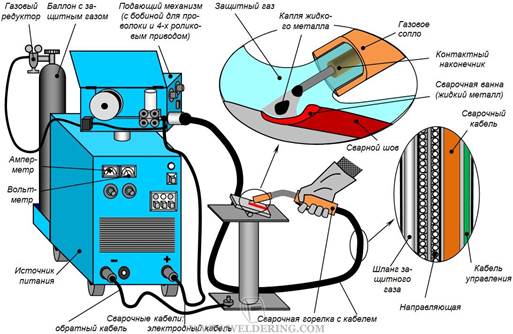

Сварка металлическим плавящимся электродом в защитных газах(механизированная дуговая сварка плавящимся электродом в среде защитного газа) - это разновидность электрической дуговой сварки, при которой электродная проволока подается автоматически с постоянной скоростью, а сварочная горелка перемещается вдоль шва вручную. При этом дуга, вылет электродной проволоки, ванна расплавленного металла и ее застывающая часть защищены от воздействия окружающего воздуха защитным газом, подаваемым в зону сварки. Процессы сварки подходят для сварки всех обычных металлов, таких как нелегированные и низколегированные стали, нержавеющие стали, алюминий и некоторые другие цветные металлы. Более того, этот процесс сварки может быть использован во всех пространственных положениях. Благодаря своим многочисленным преимуществам сварка находит широкое применение во многих областях промышленности.

Сварка вольфрамовым электродом в инертных газах (TIG сварка) – это процесс сплавления металлов в атмосфере инертного газа с помощью неплавящегося электрода (вольфрамового). Аббревиатура TIG означает вольфрам плюс инертный газ. В России известна под названием аргоновая сварка, хотя используется еще гелий или их смеси. Этот способ сварки широко применяется в химической, теплоэнергетической, нефтеперерабатывающей, авиационно-космической, пищевой, автомобилестроительной и других отраслях промышленности для сварки практически всех металлов и сплавов: углеродистых, конструкционных и нержавеющих сталей, алюминия и его сплавов, титана, никеля, меди, латуней, кремнистых бронз, а так же разнородных металлов и сплавов; наплавка одних металлов на другие.

При автоматической дуговой сварке под флюсом электрическая дуга горит под слоем флюса между концом сварочной проволоки и свариваемым металлом. Ролики механизма автоматически вытягивают электродную проволоку в дугу. Сварочный ток, переменный или постоянный, прямой или обратной полярности подводится к электродной проволоке, а другим контактом к изделию.

Сварочная дуга горит в газовом облаке, образованном в результате плавления и испарения флюса и металла. При гашении электрической дуги расплавленный флюс, остывая, образует шлаковую корку, которая отделяется от поверхности шва. Флюс засыпается перед дугой из бункера слоем толщиной 40—80 и шириной 40—100 мм. Количество флюса, идущего в шлаковую корку, равно массе расплавленной сварочной проволоки. Не расплавившаяся часть флюса отсасывается пневмоотсосом в бункер и используется вновь.

Потери металла на угар и разбрызгивание при горении дуги под флюсом меньше, чем при ручной дуговой и сварке в защитных газах. Расплавленные электродный и основной металлы перемешиваются в сварочной ванне. Кристаллизуясь, они образуют сварной шов.

В промышленности используется сварка проволочными электродами - сварочной проволокой. Иногда сварку проводят ленточными, толщиной до 2 мм и шириной до 40 мм, или комбинированными электродами. Дуга, перемещаясь от одного края ленты к другому, равномерно оплавляет её торец и расплавляет основной металл. Изменяя форму ленты, можно изменить и форму поперечного сечения шва, достигая необходимого проплавления металла или получая равномерную глубину проплавления по всему сечению шва.

При сварке флюс насыпается слоем толщиной 50-60 мм; дуга утапливается в массе флюса и горит в жидкой среде расплавленного флюса, в газовом пузыре, образуемом газами и парами, непрерывно создаваемыми дугой. При среднем насыпном весе флюса около 1,5 г/см3 давление слоя флюса на жидкий металл составляет 7-9 г/см2. Этого давления достаточно для устранения механических воздействий дуги на ванну жидкого металла, приводящего к разбрызгиванию жидкого металла, нарушению формирования шва даже при очень больших токах.

Газовая, или газоплавильная сварка, также газосварка — сварка плавлением с применением смеси кислорода и горючего газа, преимущественно ацетилена; реже — водорода, пропана, бутана, блаугаза, бензина и т. д. Тепло, выделяющееся при горении смеси кислорода и горючего газа, оплавляет свариваемые поверхности и присадочный материал с образованием сварочной ванны — металла свариваемого шва, находящегося в жидком состоянии. Пламя может быть нормальным, окислительным или восстановительным, это регулируется количеством кислорода. В зависимости от состава основного металла выбирают состав присадочных прутков; а в зависимости от толщины основного металла — диаметр. Газовая сварка характеризуется плавным и медленным нагревом металла, что обусловливает основные области его применения для сварки:

стали толщиной 0,2—5 мм (с увеличением толщины металла, в связи с медленным нагревом, снижается производительность)

цветные металлы

инструментальные стали, требующие постепенного мягкого нагрева и замедленного охлаждения

чугун и некоторые специальные стали, требующие подогрева при сварке

Также применяется в ремонтных работах, твердой пайке и некоторых видах наплавочных работ.

ВОПРОС 2.

ВОПРОС 3.

Выбор защитного газа определяется в первую очередь свойствами свариваемого металла. Одни высоколегированные стали и сплавы, титан и его сплавы требуют лишь инертной защитной атмосферы, а другие высоколегированные стали и сплавы, алюминий и его сплавы могут быть сварены как в инертной атмосфере, так и с примесями к ней активных газов, например 2—5 % кислорода. При этом достигается струйный перенос металла, уменьшается разбрызгивание и не появляется пористость от водорода. Сварку углеродистых и низколегированных сталей можно выполнять в активных газах (С02 по ГОСТ 8050—85, С02 + 20—30 % 02), в смеси активных и инертных газов.

Инертные

Не вступают в химическое взаимодействие с металлами и практически не растворяются в металлах

Активные

Защищают зону сварки от воздуха, но сами растворяются в жидком металле либо вступают с ним в химическое взаимодействие

Газовые смеси

Служат для улучшения процесса сварки и качества сварного шва

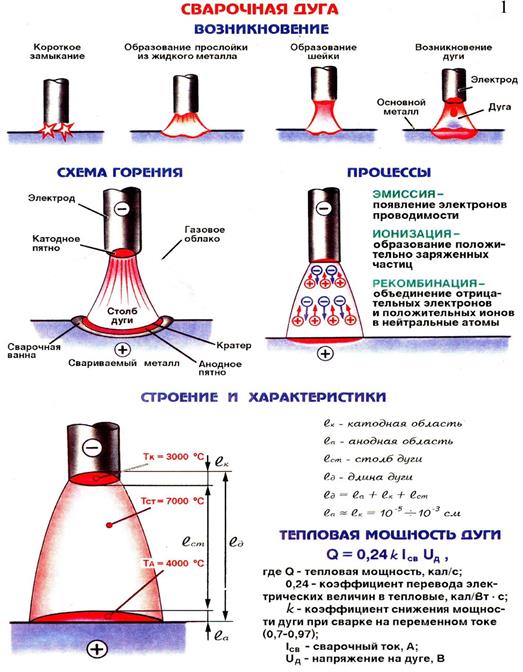

Сварочные дуги классифицируются по ряду признаков:

¶ принципу действия– сварочные дуги прямого, косвенного и комбинированного действия;

¶ роду тока– дуга постоянного тока и дуга переменного тока (трехфазного или однофазного);

¶ длительности горения– (стационарная дуга, импульсная дуга);

¶ полярности постоянного тока– дуга прямой полярности и обратной полярности;

¶ степени сжатия– свободная или сжатая дуга;

¶ виду среды, в которой происходит горение дуги– открытая, закрытая и дуга в среде защитных газов;

¶ виду применяемого электрода – дуга с плавящимся и неплавящимся электродом;

¶ виду статической вольтамперной характеристики– дуга с жесткой, подающей и возрастающей характеристикой;

¶ длине дуги– короткая, нормальная и длинная.

¶ Дугу называют «короткой», если длина ее составляет 2-4мм. Длина «нормальной»дуги 4-6мм. Дугу длиной более 6мм называют «длинной».

(После первого билета вопросы описываются частично, во избежание повтора информации)

Билет № 2

Вопрос 2

| Газ | Цвет баллона | Цвет надписи | Цвет полосы |

| Азот | Чёрный | Жёлтый | Коричневый |

| Аргон сырой | Чёрный | Белый | Белый |

| Аргон технический | Чёрный | Синий | Синий |

| Аргон чистый | Серый | Зелёный | Зелёный |

| Ацетилен | Белый | Красный | - |

| Водород | Тёмно-зелёный | Красный | - |

| Гелий | Коричневый | Белый | - |

| Закись азота | Серый | Чёрный | - |

| Кислород | Голубой | Чёрный | - |

| Сжатый воздух | Чёрный | Белый | - |

| Углекислота | Чёрный | Жёлтый | - |

| Этилен | Фиолетовый | Красный | - |

Регулятор (редуктор)

Предназначен для понижения давления газа, поступающего из баллона,и автоматического поддержания постоянным рабочего расхода (давления).

Присоединяется к вентилю баллона с помощью накидной гайки.

Давление газа и его расход регулируют вращением маховичка. Отбор газа осуществляется через ниппель, к которому присоединен шланг.

Регулятор расхода углекислого газа У-30П-2 комплектуется электроподогревателем, который установлен на хвостовике корпуса (напряжение питания 36 В, потребляемая мощность 200 Вт)

Подогреватель

Используется только при сварке в углекислом газе. Испарение жидкого СО2, при большом его расходе приводит к резкому понижению температуры. Влага, содержащаяся в газе, замерзает в редукторе.

Для безопасности подогреватель питается постоянным (20 В) или переменным (36 В) током.

Осушитель

Осушитель поглощает влагу из углекислого газа. Выпускается двух модификаций: высокого и низкого давления. Осушитель высокого давления устанавливают перед регулятором (редуктором), а низкого - после него. Влагопоглощающим веществом служит силикагель или алюмогликоль. Путем прокаливания при 250-300°С эти вещества поддаются восстановлению.

Ротаметр

Служит для определения расхода газа. Необходим в случае использования газовых редукторов, не имеющих встроенного расходомера

Рукава (шланги)

Гибкие трубопроводы из вулканизированной резины, армированные льняной тканью. С их помощью газовое оборудование объединяется в общую систему

Смеситель газов

Предназначен для приготовления газовой смеси определенного состава (двух- или трехкомпонентной)

ВОПРОС 3

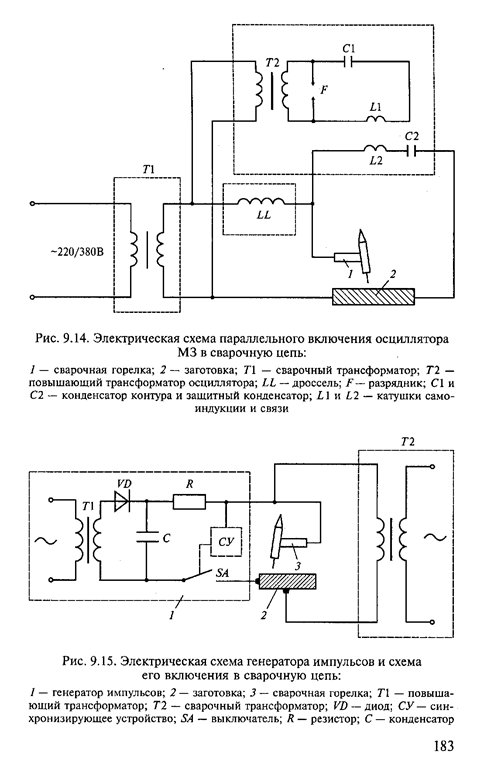

Генератор импульсов. Применяются для облегчения возбуждения и повышения устойчивости горения дуги, улучшения процесса переноса капель расплавленного металла в сварочную ванну при сварке плавящимся электродом в аргоне и других защитных газах легированных сталей и цветных металлов.

Билет № 3

ВОПРОС 2

Для сушки и прокаливания отсыревших сварочных электродов применяется печь для прокалки электродов. Кроме того для хранения ранее прокаленных электродов активно применяются термопеналы. Процесс просушки и прокалки сварочных электродов позволяет восстановить качественные свойства для гарантированной работы сварщика и требуемых показателей сварного шва.

Основными характеристиками при прокалке являются: время при сушке/прокалке и температура сушки/прокалки.

ВОПРОС 3

Сварочная ванна и дуга окружены атмосферой углекислого газа CO2, который подается в горелку из баллона под небольшим избыточным давлением. СО2 защищает место сварки от окружающего воздуха. Окислительное действие СО2 нейтрализуется введением в сварочную проволоку раскислителей: марганца и кремния. Сварка ведется на постоянном токе обратной полярности. Источник питания имеет жесткую вольт-амперную характеристику.

При полуавтоматической сварке подача плавящегося электрода (проволоки) осуществляется электродвигателем со скоростью, равной скорости плавления электрода. Сварщик выполняет только одно движение – перемещает горелку по траектории сварного шва.

При автоматической сварке подача плавящегося электрода (проволоки), перемещение дуги вдоль шва и регулирование процесса сварки – механизированы.

Билет № 4

ВОПРОС 2

Основное оборудование: Источник питания; кабель заземления; горелка; газовый баллон с редуктором.

Вспомогательное оборудование: система водного охлаждения горелки; неплавящийся вольфрамовый электрод; инертный газ.

ВОПРОС 3

Инертные

Не вступают в химическое взаимодействие с металлами и практически не растворяются в металлах

Активные

Защищают зону сварки от воздуха, но сами растворяются в жидком металле либо вступают с ним в химическое взаимодействие

Газовые смеси

Служат для улучшения процесса сварки и качества сварного шва

-Разного рода газы очень сильно влияют на качество сварки, некоторые газы действуют положительно, некоторые отрицательно. Такие элементы и газы как азот, фосфор, кислород, водород и сера неблагоприятно сказываются на сварочном шве, поэтому в институтах и разработали такие вещи как обмазка электрода, такие газы как аргон и углекислота, применение которых расщепляют или выгоняют из металла ненужные примеси, которые содержатся не только в самом металле но и находятся в воздухе. Поэтому, правильно подобранный газ, сварочная проволока или электрод к металлу, с которым работает сварщик обеспечит хорошее качество сварного соединения.

Билет № 5

ВОПРОС 2

Виды сварочной и наплавочной проволоки:

-проволока стальная сварочная - ГОСТ 2246-70;

-проволока стальная наплавочная - ГОСТ 10543-82;

-проволока сварочная из алюминия и алюминиевых сплавов - ГОСТ 7871-75;

-прутки чугунные для сварки и наплавки - ГОСТ 2671-70;

-проволока порошковая сварочная и наплавочная;

-голая сплошная легированная проволока.

СТАЛЬНАЯ СВАРОЧНАЯ ПРОВОЛОКА .

ГОСТ 2246-70 содержит описание семидесяти семи марок стальной сварочной проволоки, различающейся по химическому составу: шесть марок для низколегированной стали (пример Св-08АА), тридцать марок легированной стали (Св-08Г2С) и сорок одну для высоколегированной (Св-06Х19Н9Т).

В маркировке сварочной проволоки заложена информация о ее составе. Цифра 08 означает содержание углерода 0,08%, буквы А и АА говорят о пониженном содержании в сварочной проволоке серы и фосфора, остальные буквы - условные обозначения входящих в состав сварочной проволоки легирующих элементов, а цифры - их содержание в процентах.

ПОРОШКОВАЯ СВАРОЧНАЯ ПРОВОЛОКА.

Порошковая или трубчатая сварочная проволока представляет собой трубку, свернутую из стальной ленты, размером 0.2х20 мм и заполненную порошком из газообразующих и шлакообразующих компонентов. Применение порошковой сварочной проволоки может улучшить механические свойства и внешний вид швов, она способствует увеличению глубины проплавления при уменьшении деформации. Сечения трубки для порошковой сварочной проволоки делают сложной формы. Это придает жесткость проволоке и должно предотвращать смятие подающими роликами сварочного оборудования.

ВОПРОС 3

Газовая сварка сравнительно проста, не требует сложного, дорогого оборудования и источника электроэнергии. Недостатком газовой сварки является меньшая по сравнению с дуговой скорость нагрева металла и большая зона теплового воздействия на металл. При газовой сварке концентрация тепла меньше, а коробление свариваемых деталей больше. Вследствие сравнительно медленного нагрева металла пламенем и невысокой концентрации тепла производительность газовой сварки снижается с увеличением толщины свариваемого металла. Например, при толщине стали 1 мм скорость газовой сварки составляет около 10 м/ч, при толщине 10 мм - только 2 м/ч. Поэтому газовая сварка стали толщиной свыше 6 мм менее производительна, чем дуговая сварка. Газовой сваркой можно соединять почти все металлы, применяемые в технике. Чугун, медь, латунь, свинец легче поддаются газовой сварке, чем дуговой. Газовой сваркой можно выполнять нижние, горизонтальные, вертикальные и потолочные швы. Наиболее трудно выполнять потолочные швы, так как в этом случае сварщик должен поддерживать и распределять по шву жидкий металл, используя давление газов пламени. Наиболее часто газовой сваркой выполняют стыковые соединения, реже угловые и торцовые соединения. Газовой сваркой не рекомендуется выполнять соединения внахлестку и тавровые, так как они требуют интенсивного нагрева металла и сопровождаются повышенным короблением изделия. Отбортованные соединения тонкого металла сваривают без присадочной проволоки. Применяют прерывистые и непрерывные швы, а также швы однослойные и многослойные. Перед сваркой кромки тщательно очищают от следов масла, краски, ржавчины, окалины, влаги и прочих загрязнений.

Билет № 6

ВОПРОС 3

При газопламенной обработке металлов в качестве источника теплоты используется газовое пламя – пламя горючего газа, сжигаемого для этой цели в специальных горелках. В качестве горючих газов используют ацетилен, водород, природные газы, нефтяной газ, пары бензина, керосина и др. Наиболее высокую температуру по сравнению с пламенем других газов имеет ацетиленокислородное пламя, поэтому оно нашло наибольшее применение.

Виды газопламенной обработки

Билет № 7

ВОПРОС 3

ПАРАМЕТРЫ РЕЖИМА

Мощность пламени

Вид пламени

Диаметр присадочной проволоки

ОПРЕДЕЛЕНИЕ ВИДА ПЛАМЕНИ

Вид пламени регулируют и устанавливают на глаз в зависимости от материала свариваемых деталей

НОРМАЛЬНОЕ

НАУГЛЕРОЖИВАЮЩЕЕ

ОКИСЛИТЕЛЬНОЕ

Билет № 8

ВОПРОС 1

Конструктивные размеры сварных соединений зависят: от свариваемого материала и его толщины; от способа сварки. На основные типы сварных швов и сварных соединений разработаны государственные стандарты. Для ручной дуговой сварки сталей используют два основных стандарта: ГОСТ 16037-80 «Соединения сварные стальные трубопроводов…»; ГОСТ 5264-80 «Ручная дуговая сварка. Соединения сварные…».

Билет № 9

ВОПРОС 1

Стыковые соединения также могут быть разных видов, которые определяются формой свариваемых кромок. Так, они бывают:

прямыми, т.е. кромки, которые поддаются сварки, не имеют скосов;

V-образными – кромки с соответствующими скосами;

Х-образные – скос кромок производится в виде буквы Х;

U-образные – кромки имеют такие скосы, которые в соединении напоминают латинскую букву U.

Использование разных видов скосов кромок определяет и еще два вида стыковых соединений. Исходя из расположения шва, бывают:

односторонние соединения (шов делается только с одной стороны свариваемых деталей);

двухсторонние (соответственно, делается два шва: сверху и снизу).

ВОПРОС 2

Характерной особенностью высокопроизводительных электродов является высокое содержание железного порошка в покрытии (40—60%) и большая толщина покрытия (коэффициент массы покрытия составляет 120—180%). Высокая производительность электродов достигается за счет дополнительного металла, содержащегося в покрытии, снижения потерь металла от разбрызгивания и более высоких допустимых сварочных токов. В качестве шлакообразующей основы высокопроизводительных электродов используют покрытия рудно-кислого, фтористо-кальциевого или рутилового типов. В нашей стране наибольшее распространение получили высокопроизводительные электроды с рутиловым покрытием. Электроды рутилового низководородного типа рекомендуются для сварки металла больших толщин, взамен фтористо-кальциевых, если требуется получить плотные швы.

ВОПРОС 3

Билет № 10

ВОПРОС 1

Форму разделки кромок и их сборку под сварку характеризуют три основных конструктивных элемента: 1 - зазор между кромками, свариваемых деталей после прихватки; 2- притупление кромки; 3- угол скоса кромки. По форме подготовленные кромки различают: без скоса (при толщине до 5 мм); со скосом одной или двух кромок (при толщине 5...20 мм); Х-образные и U-образные скосы кромок применяют (при больших толщинах).

ВОПРОС 2

Процесс сварки стали имеет существенные отличия от сварки цветных металлов и их сплавов. Среди факторов, определяющих свариваемость каждого из этих материалов можно выделить:

Теплопроводность;

Температуры, как плавления, так и кипения;

Степень активности взаимодействия с газами, которые содержатся в окружающем воздухе (к примеру, с азотом, кислородом, а также парами воды).

Сварочные электроды для цветных металлов представляют собой группу, к которой относят марки для сварки алюминия, никеля, меди, а также их сплавов. Эта группа электродов практически полностью не стандартизована (как и электроды для наплавки и сварки чугуна), а выпуск их осуществляется в соответствии с отдельными ТУ (техническими условиями).

Рассмотрим основные отличительные особенности каждого из материалов, а также электроды для цветных металлов, которые подходят для их сварки.

Отдельно внимание заслуживает такой материал, как титан. Стоит отметить, что титан и его сплавы не свариваются при помощи ручной дуговой сварки. Причина – недостаточная защита от окисления зоны сварного соединения.

Алюминий и его сплавы

Для алюминия и его сплавов характерны такие свойства:

Высокие показатели электро- и теплопроводности;

Малая плотность;

Повышенная стойкость к коррозии;

Легкая окисляемость.

Эти особенности (в особенности окисляемость) ведут к тому, что на поверхности материала всегда присутствует пленка (оксид алюминия), которая является плотной и тугоплавкой. Температура плавления пленки составляет 2072 градуса по цельсию, а самого алюминия 660 градусов.

Подобная пленка может появляться и в процессе сварки на поверхности сварочной ванны, что препятствует формированию шва (за счет нарушения стабильности процесса), а также вызывает появление непроваров.

Качественный шов в этом случае можно получить, если удалить с поверхности оксидную пленку (Не так то просто это сделать).

В процессе ручной дуговой сварки этого можно достигнуть за счет введения в состав покрытия фтористых и хлористых солей щелочных либо щелочно-земельных металлов (Которые и применяют в покрытиях электрода). Такие добавки в расплавленном состоянии создают условия для удаления с поверхности оксида алюминия (планки) и, как следствие, обеспечивают устойчивое горение дуги.

Среди наиболее распространенных марок электродов, которые используют для сварки алюминия и его сплавов можно выделить:

ОЗА-1 и ОЗАНА-1 – для проведения сварки и наплавки элементов из технически чистого алюминия;

ОЗА-2 и ОЗАНА-2 – для заварки дефектов, которые возникли в процессе литья, а также наплавки изделий, выполненных их алюминиево-кремнистых сплавов.

Марки электродов ОЗА-1,2 производят стандартным способом (опрессовка с применением карбоксиметилцеллюлозы в качестве связующего раствора).

Марки электродов ОЗАНА-1,2 имеют улучшенные сварочно-технические характеристики за счет того, что оптимизирован состав и соотношение галогенидов, а также применяются специальные улучшенные связующие.

Никель и его сплавы

Характерными особенностями никеля и его сплавов являются:

Прочность;

Вязкость;

Жаростойкость;

Жаропрочность;

Высокая устойчивость к коррозии.

Никель, как и сплавы с ним, отличается значительной чувствительностью к примесям (в особенности к растворенным газам, таким как азот, кислород и водород), а также склонностью к возникновению горячих трещин. Чтобы такие трещины не появлялись, следует использовать, как основной металл, так и сварочные электроды достаточно высокой чистоты, предварительно подготавливая их к сварке специальным образом.

Техника и технология ручной дуговой сварки никеля и его сплавов сходны с процессом сварки высоколегированных коррозионностойких сталей.

Среди наиболее распространенных марок электродов, которые используют для сварки никеля и его сплавов можно выделить:

ОЗЛ-32 – подходит для сварки никеля в разных интерпретациях;

В-56У – подходит для сварочных работ с монель металлом.

Медь и ее сплавы

Для меди и ее сплавов характерны такие особенности:

Высокие показатели электро- и теплопроводности;

Повышенная текучесть металла в расплавленном виде;

Активное взаимодействие с такими газами, как кислород и водород.

Эти особенности нередко становятся причиной того, что в процессе сварки образуются трещины. Для того чтобы избежать этих явлений следует применять в сварных соединениях раскисленную медь. При этом сварка должна выполняться прокаленными электродами, а свариваемые элементы следует тщательно зачищать (до блеска).

Если говорить о сварке бронзы или латуни, то нужно отметить, что сварка бронзы усложняется за счет малой прочности и высокой хрупкости материала в нагретом состоянии, а латуни – интенсивными испарениями цинка.

Среди наиболее распространенных марок электродов, которые используют для сварки меди и ее сплавов можно выделить:

Комсомолец-100, АНЦ/ОМЗ-2, АНЦ/ОМЗ-3, АНЦ/ОМЗ-4 - в зависимости от модели электрода используются для сварки и наплавки элементов, как из технически чистой меди, так и из меди, содержащей определенное количество кислорода (не более 0,01%)

ОЗБ-2М – подходит для сварки и наплавки элементов из бронзы. Следует отметить, что металл, наплавленный электродами, по химсоставу соответствует оловянно-фосфористой бронзе.

Кроме того, электродами марки ОЗБ-2М можно проводить сварку латуней.

Отдельного внимания заслуживают электроды марки АНЦ-З, которые имеют отличные показатели производительности и могут обеспечить на дуге высокое номинальное напряжение (45-52 В).

В заключение следует отметить, что сварка цветных металлов электродами – процесс специфический и требует от исполнителя четкого соблюдения всех технологических тонкостей. Только в этом случае можно получить сварное соединение, качество которого не будет вызывать нареканий.

ВОПРОС 3

КИСЛОРОДНАЯ РЕЗКА

Процесс кислородной резки основан на сгорании разрезаемого металла в струе кислорода и принудительном удалении этой струей образовавшихся оксидов. При этом металл не расплавляется, а именно горит, находясь в твердом состоянии. Это делает рамки среза ровными. Предварительный нагрев металла производится подогревающим пламенем резака, образующемся при сгорании горючего газа в смеси с кислородом.

Когда температура нагрева металла достигает величины, достаточной для воспламенения металла в кислороде (для низкоуглеродистой стали это 1350-1360 С), на резаке открывают вентиль чистого кислорода (99,0-99,8%) и начинается процесс резки.

Билет № 11

ВОПРОС 1

Виды испытаний

Основными методами определения характеристик механических свойств сварного соединения в целом и его отдельных участков, а также наплавленного металла являются:

-испытание металла различных участков сварного соединения и наплавленного металла на статическое растяжение;

-испытание металла различных участков сварного соединения и наплавленного металла на ударный изгиб (на надрезанных образцах);

-испытание сварного соединения на статическое растяжение;

-испытание металла различных участков сварного соединения на стойкость против механического старения;

-испытание сварного соединения и наплавленного металла на (технологическая проба с наплавленным валиком) статический изгиб (загиб);

-измерение твердости различных участков сварного соединения и наплавленного металла.

ВОПРОС 2

Был раннее разобран в билете 4.

ВОПРОС 3

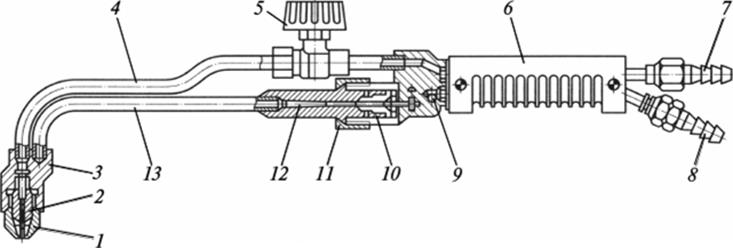

Схема ручного универсального резака Р2А-02:

1-наружный мундштук; 2-внутренний мундштук; 3-головка; 4-трубка для режущего кислорода; 5-вентиль; 6-рукоятка; 7-штуцер для подвода кислорода; 8-штуцер для подвода горючего газа; 9-корпус; 10-инжектор; 11-накидная гайка; 12-смесительная камера; 13- трубка для горючей смеси.

МУНДШТУКИ

Многосопловые мундштуки бывают цельные (из одного куска металла) и составные. Они имеют ряд каналов ( сопел) диаметром 0,7 - 1 мм для горючей смеси и центральный канал для режущей струи. Основной недостаток этих мундштуков, относительно низкая устойчивость против хлопков и обратных ударов при засорении даже одного из сопел. Поэтому они применяются в основном для машинной резки, при которой к чистоте поверхности металла предъявляются повышенные требования, а также для работы на газах-заменителях ацетилена, обладающих низкими скоростями воспламенения.

Щелевые мундштуки резаков.

Заметим, что щелевой мундштук имеет в своей конструкции два мундштука: наружный и внутренний. Он либо ввертывается в головку, либо его подсоединяют специальной накидной гайкой. Кольцевой зазор, который образовывается между двумя мундштуками, служит для подачи горючей смеси. Струя кислорода подается посредством центрального канала, который находится во внутреннем мундштуке.

Мощность подогревающего пламени характеризуется расходом горючего газа в единицу времени и зависит от толщины разрезаемого металла. Она должна обеспечивать быстрый подогрев металла в начале резки до температуры воспламенения и необходимый нагрев его в процессе резки. Для резки металла толщиной до 300 мм применяют нормальное пламя. При резке металла больших толщин лучшие результаты получают при использовании пламени с избытком горючего (науглероживающее пламя). При этом длина видимого факела пламени (пои закрытом вентиле кислорода) должна быть больше толщины разрезаемого металла.

Выбор давления режущего кислорода зависит от толщины разрезаемого металла, размера режущего сопла и. чистоты кислорода. При увеличении давлении кислорода увеличивается его расход.

Чем чище кислород, тем меньше его расход на 1 пог. м реза. Абсолютная величина давления кислорода зависит от конструкции резака и мундштуков, величин сопротивлений в кислородоподводящей арматуре и коммуникациях.

Скорость перемещения резака должна соответствовать скорости горения металла. От скорости резки зависят устойчивость процесса и качество вырезаемых деталей. Малая скорость приводит к оплавлению разрезаемых кромок, а большая - к появлению непрорезанных до конца участков реза. Скорость резки зависит от толщины и свойств участков реза. Скорость резки зависит от толщины и свойств разрезаемого металла. При резке сталей малых толщин (до 20 мм) скорость резки зависит от мощности подогревающего пламени. Например, при резке стали толщиной 5 мм около 35% тепла поступает от подогревающего пламени.

Билет № 12

ВОПРОС 2

Транспортировка газовых баллонов

Транспортировка газовых баллонов на автомобиле: Баллоны укладывают горизонтально в пределах высоты борта не более чем в 3 ряда. Транспортировка газовых баллонов на автокаре: Баллоны укладывают горизонтально в один ряд, вентилями в одну сторону — вправо от кабины.Транспортировка газовых баллонов в специальном контейнере: Баллоны перевозятся в вертикальном положении. Допускается перевозить в контейнере совместно кислородные и ацетиленовые баллоны. Пропановые баллоны допускается провозить в вертикальном положении без контейнеров, обязательно с прокладками между баллонами и ограждением их от падения.

Подложки для транспортировки газовых баллонов: 1. Деревянный брусок с вырезанными под баллон гнездами. 2. Обивка гнезд: войлок, резина или другой мягкий материал. 3. Колпаки должны быть навернуты до отказа, штуцеры заглушены. 4.Веревочные или резиновые кольца толщиной не менее 25 мм (по два кольца на баллон)

Для хранения и транспортировки сжатых, сжиженных и растворенных газов, находящихся под давлением, применяют стальные баллоны. Баллоны имеют различную вместимость - от 0,4 до 55 дм3.Баллоны представляют собой стальные цилиндрические сосуды, в горловине которых имеется конусное отверстие с резьбой, куда ввертывается запорный вентиль. Для каждого газа разработаны свои конструкции вентилей, что исключает установку кислородных вентилей на ацетиленовый баллон и наоборот. На горловину плотно насаживают кольцо с наружной резьбой для навертывания предохранительного колпака, который служит для предохранения вентиля баллонов от возможных ударов при транспортировке. Баллоны для сжатых, сжиженных и растворенных газов изготовляют из бесшовных труб углеродистой и легированной стали. Для сжиженных газов при рабочем давлении не свыше 3 МПа допускается применение сварных баллонов.В зависимости от рода газа, находящегося в баллоне, баллоны окрашивают снаружи в условные цвета, а также соответствующей каждому газу краской наносят наименование газа.

Билет № 13

ВОПРОС 1

Билет № 14

ВОПРОС 1

Билет № 15

ВОПРОС 1

Подготовка, сборка, сварка соединений труб, труб с СДТ, ЗРА должны выполняться в соответствии с требованиями операционно-технологических карт сборки и сварки, разработанных по аттестованным технологиям сварки, согласованных главным сварщиком или лицом, ответственным за сварочное производство, - специалистом сварочного производства IV-го уровня профессиональной подготовки в соответствии с ПБ 03-273-03 [4] - и утвержденных организацией, выполняющей сварочные работы.

ВОПРОС 3

Несквозные поверхностные отдельно расположенные единичные или групповые дефекты* коррозионного (местная коррозия), механического происхождения (риски, задиры, царапины) на основном металле труб, а также примыкающие или расположенные на заводских или кольцевых сварных швах участков газопроводов категорий II-IV из труб диаметром от 426 до 1420 мм включ. с толщиной стенки от 7,0 до 32,0 мм допускается ремонтировать методом сварки (наплавки).

Несквозные поверхностные дефекты КРН основного металла труб участков газопроводов категорий II - IV из труб диаметром от 1020 до 1420 мм включ. с толщиной стенки от 7,0 до 32,0 мм допускается ремонтировать методом сварки (наплавки).

Кольцевые и продольные сварные швы с несквозными поверхностными и внутренними дефектами (поры, шлаковые включения, непровары, несплавления, несквозные трещины, утяжины, превышения проплава, подрезы, коррозионные дефекты) участков газопроводов категорий II-IV из труб диаметром от 426 до 1420 мм включ. с толщиной стенки от 7,0 до 32,0 мм допускается ремонтировать методом сварки (заварки) при условии, если:

- суммарная протяженность единичных и групповых дефектов не превышает для кольцевых сварных швов - 1/6 периметра трубы, для продольных сварных швов - 500 мм на любых двух метрах сварного шва, при этом ремонтные сварные швы должны находиться на расстоянии не менее 500 мм друг от друга;

- единичные и групповые дефекты сварных швов вписываются в параметры прямолинейной механической выборки (прямолинейная выборка - выборка по оси кольцевого шва, имеющая на наружной поверхности трубы прямолинейную форму с параллельными границами и округленными углами).

Сквозные дефекты в виде "свищей" и трещин (далее - трещины) кольцевых и продольных сварных швов, полностью вписывающиеся в параметры прямолинейной выборки, участков газопроводов категорий II - IV из труб диаметром от 426 до 1420 мм включ. с толщиной стенки от 7,0 до 32,0 мм газопроводов допускается ремонтировать методом сварки (заварки).

Кольцевые сварные швы с несквозными поверхностными и внутренними дефектами (поры, шлаковые включения, непровары, несплавления, несквозные трещины, утяжины, превышения проплава, подрезы, коррозионные дефекты) участков газопроводов категорий В, I из труб диаметром от 426 до 1420 мм включ. с толщиной стенки от 7,0 до 32,0 мм допускается ремонтировать методом сварки (заварки) при условии, если:

- суммарная протяженность единичных и групповых дефектов сварного шва не превышает 1/6 периметра трубы;

- единичные и групповые дефекты сварного шва вписываются в параметры прямолинейной механической выборки (прямолинейная выборка - выборка по оси кольцевого шва, имеющая на наружной поверхности трубы прямолинейную форму с параллельными границами и округленными углами);

- прямолинейная механическая выборка участков сварного шва с единичными или групповыми дефектами выполняется фрезерованием с применением специальной трубоотрезной машины типа самоходная фреза.

Несквозные (с остаточной толщиной стенки менее 4,0 мм) и сквозные (в том числе трещины) дефекты, вписывающиеся в параметры овальных или круглых отверстий основного металла труб и сварных швов газопроводов диаметром от 426 до 1420 мм включ. с толщиной стенки от 7,0 до 32,0 мм допускается ремонтировать вваркой заплат или приваркой патрубков, при этом ремонт вваркой заплат допускается выполнять на участках газопроводов категорий II - IV, приваркой патрубков - на участках газопроводов категорий В, I - IV.

Несквозные и сквозные дефекты труб и сварных соединений участков газопроводов категорий II - IV из труб диаметром от 426 до 1420 мм включ. с толщиной стенки от 7,0 до 32,0 мм, временно выведенных из эксплуатации или находящихся в эксплуатации под давлением с транспортировкой или без транспортировки газа, допускается ремонтировать стальными сварными муфтами.

Билет № 16

ВОПРОС 1

Билет № 1

Вопрос 1. Процесс сварки плавлением - это комплекс одновременно протекающих физических процессов, основными из которых являются:

-плавление кромок соединяемых деталей и во многих случаях плавление -электродной или присадочной проволоки в зоне сварки;

-металлургические процессы, протекающие в расплавленном металле;

-тепловое воздействие на основной металл в околошовных зонах;

Физическая сущность процесса сварки заключается в образовании прочных связей между атомами или молекулами на соединяемых поверхностях заготовок. Для получения сварного соединения необходимо сблизить соединяемые поверхности на расстояния, при которых начинают действовать межатомные силы сцепления, а также обеспечить определенную температуру, время контакта и качество поверхности.

Сварка металлическим плавящимся электродом в защитных газах(механизированная дуговая сварка плавящимся электродом в среде защитного газа) - это разновидность электрической дуговой сварки, при которой электродная проволока подается автоматически с постоянной скоростью, а сварочная горелка перемещается вдоль шва вручную. При этом дуга, вылет электродной проволоки, ванна расплавленного металла и ее застывающая часть защищены от воздействия окружающего воздуха защитным газом, подаваемым в зону сварки. Процессы сварки подходят для сварки всех обычных металлов, таких как нелегированные и низколегированные стали, нержавеющие стали, алюминий и некоторые другие цветные металлы. Более того, этот процесс сварки может быть использован во всех пространственных положениях. Благодаря своим многочисленным преимуществам сварка находит широкое применение во многих областях промышленности.

Сварка вольфрамовым электродом в инертных газах (TIG сварка) – это процесс сплавления металлов в атмосфере инертного газа с помощью неплавящегося электрода (вольфрамового). Аббревиатура TIG означает вольфрам плюс инертный газ. В России известна под названием аргоновая сварка, хотя используется еще гелий или их смеси. Этот способ сварки широко применяется в химической, теплоэнергетической, нефтеперерабатывающей, авиационно-космической, пищевой, автомобилестроительной и других отраслях промышленности для сварки практически всех металлов и сплавов: углеродистых, конструкционных и нержавеющих сталей, алюминия и его сплавов, титана, никеля, меди, латуней, кремнистых бронз, а так же разнородных металлов и сплавов; наплавка одних металлов на другие.

При автоматической дуговой сварке под флюсом электрическая дуга горит под слоем флюса между концом сварочной проволоки и свариваемым металлом. Ролики механизма автоматически вытягивают электродную проволоку в дугу. Сварочный ток, переменный или постоянный, прямой или обратной полярности подводится к электродной проволоке, а другим контактом к изделию.

Сварочная дуга горит в газовом облаке, образованном в результате плавления и испарения флюса и металла. При гашении электрической дуги расплавленный флюс, остывая, образует шлаковую корку, которая отделяется от поверхности шва. Флюс засыпается перед дугой из бункера слоем толщиной 40—80 и шириной 40—100 мм. Количество флюса, идущего в шлаковую корку, равно массе расплавленной сварочной проволоки. Не расплавившаяся часть флюса отсасывается пневмоотсосом в бункер и используется вновь.

Потери металла на угар и разбрызгивание при горении дуги под флюсом меньше, чем при ручной дуговой и сварке в защитных газах. Расплавленные электродный и основной металлы перемешиваются в сварочной ванне. Кристаллизуясь, они образуют сварной шов.

В промышленности используется сварка проволочными электродами - сварочной проволокой. Иногда сварку проводят ленточными, толщиной до 2 мм и шириной до 40 мм, или комбинированными электродами. Дуга, перемещаясь от одного края ленты к другому, равномерно оплавляет её торец и расплавляет основной металл. Изменяя форму ленты, можно изменить и форму поперечного сечения шва, достигая необходимого проплавления металла или получая равномерную глубину проплавления по всему сечению шва.

При сварке флюс насыпается слоем толщиной 50-60 мм; дуга утапливается в массе флюса и горит в жидкой среде расплавленного флюса, в газовом пузыре, образуемом газами и парами, непрерывно создаваемыми дугой. При среднем насыпном весе флюса около 1,5 г/см3 давление слоя флюса на жидкий металл составляет 7-9 г/см2. Этого давления достаточно для устранения механических воздействий дуги на ванну жидкого металла, приводящего к разбрызгиванию жидкого металла, нарушению формирования шва даже при очень больших токах.

Газовая, или газоплавильная сварка, также газосварка — сварка плавлением с применением смеси кислорода и горючего газа, преимущественно ацетилена; реже — водорода, пропана, бутана, блаугаза, бензина и т. д. Тепло, выделяющееся при горении смеси кислорода и горючего газа, оплавляет свариваемые поверхности и присадочный материал с образованием сварочной ванны — металла свариваемого шва, находящегося в жидком состоянии. Пламя может быть нормальным, окислительным или восстановительным, это регулируется количеством кислорода. В зависимости от состава основного металла выбирают состав присадочных прутков; а в зависимости от толщины основного металла — диаметр. Газовая сварка характеризуется плавным и медленным нагревом металла, что обусловливает основные области его применения для сварки:

стали толщиной 0,2—5 мм (с увеличением толщины металла, в связи с медленным нагревом, снижается производительность)

цветные металлы

инструментальные стали, требующие постепенного мягкого нагрева и замедленного охлаждения

чугун и некоторые специальные стали, требующие подогрева при сварке

Также применяется в ремонтных работах, твердой пайке и некоторых видах наплавочных работ.

ВОПРОС 2.

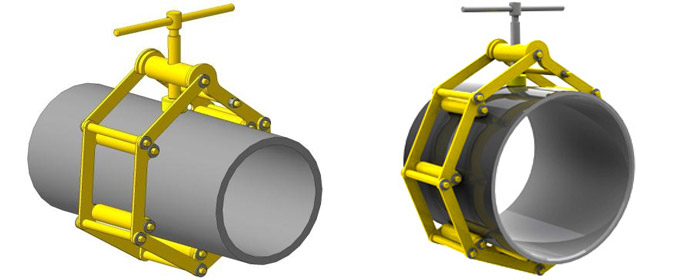

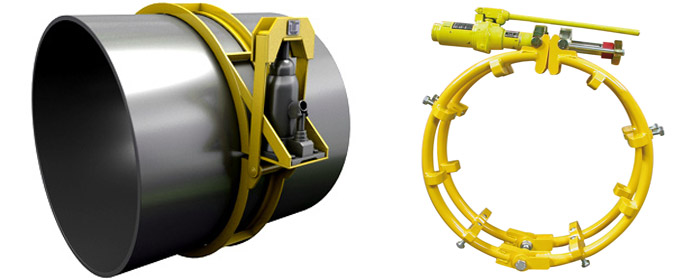

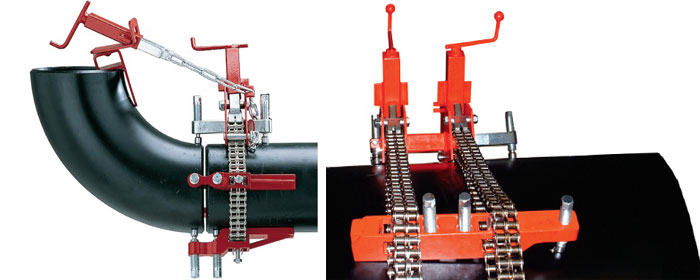

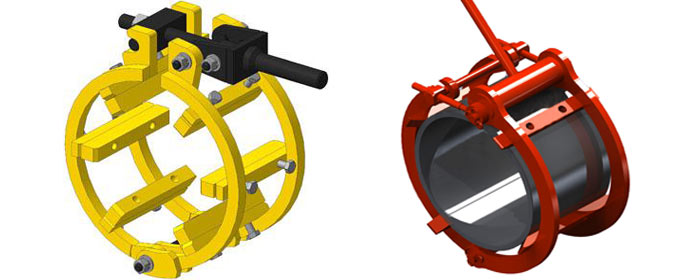

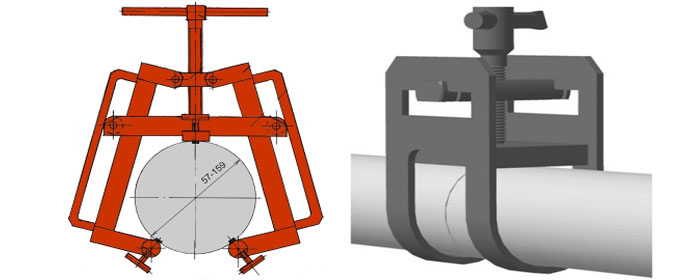

Наружные центраторы для сварки труб

Центраторы многозвенного типа, предназначенные для соединения трубопроводов с наружным диаметром до 2000 мм.

Центраторы арочного типа, которые представляют собой две клеммы с откидными частями, которые при центрировании накладываются одна на другую, после чего стягиваются вручную или гидравликой.

Цепные центраторы, прижимным органом которых является цепь. Такие приспособления отличаются наибольшей оперативностью при своей установке, вследствие чего используются не только при прокладке новых, но и ремонте действующих трубопроводов. Стягивание цепи, однако, выполняется вручную, что является недостатком данной конструкции. Цепные центраторы выпускаются для наружных диаметров труб до 1400 мм.

Эксцентриковые центраторы, которые по конструкции несколько напоминают арочные, однако прижим клемм производится при помощи эксцентрикового зажима. то ускоряет процесс центрирования, однако требует высокой квалификации оператора, производящего стягивание, поскольку при недостаточно прочной фиксации эксцентрик может самопроизвольно отсоединиться. Кроме того, механизм быстро изнашивается, и при этом усилие прижима уменьшается. Ввиду отмеченных особенностей применение эксцентриковых центраторов ограничено трубопроводами сравнительно небольших диаметров – 400…500 мм.

Струбцинные центраторы, применяемые для фиксирования труб небольших диаметров. Они используются главным образом при прокладке бытовых трубопроводов. Такие устройства компактны, и представляют собой ручной рычажный механизм (в некоторых моделях имеется гидрозажим), которым производится прижим участков труб. Форма струбцин определяется внешней конфигурацией труб: струбцины могут быть и прямоугольными, и с дуговыми элементами. При этом нижняя струбцина, как правило – плоская.

Дата: 2019-03-05, просмотров: 442.