Полушаровые (сферические) днища и крышки.

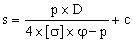

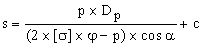

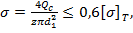

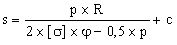

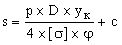

Толщина стенки сферического днища (крышки), нагруженного внутренним давлением определяется по формуле

где р – расчетное давление, МПа;

D – внутренний диаметр, мм;

с – общая прибавка на коррозию, мм;

[σ] – допускаемое напряжение, МПа.

φ - коэффициент прочности сварного шва.

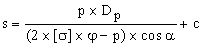

Эллиптические днища (крышки).

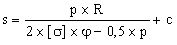

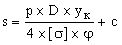

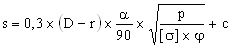

Толщина стенки эллиптического днища (крышки), нагруженного внутренним давлением определяется по формуле

где R – радиус кривизны в вершине днища (для стандартных днищ R = D)

Стальные днища диаметром до 1600 мм изготавливают штампованными из цельного листа, для них φ = 1.

Конические днища (крышки).

При α < 70° :

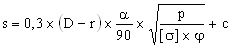

Толщина стенки конической части отбортованного конического днища определяется по формуле

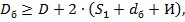

где Dp = D + 2 × [r × (1 - cos α) + 10 × sin α] - диаметр линии перехода между конической и отбортованной частями (для днищ без отбортовки Dp = D).

Толщина отбортованной части днища определяется по формуле

где D – диаметр днища у основания;

yк - коэффициент формы днища [4, с.46, рис.22].

Из двух полученных величин выбирается большее. Это и есть толщина днища.

При α > 70°:

Общая толщина днища определяется по формуле

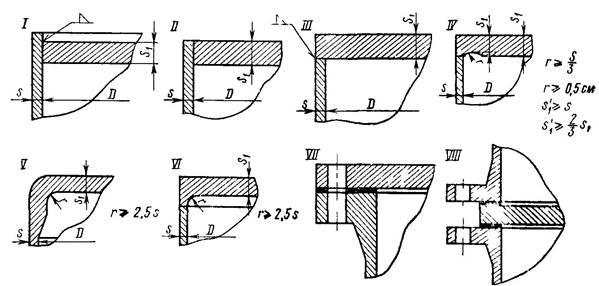

Плоские днища (крышки).

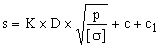

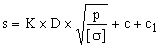

Толщина плоского днища определяется по формуле

где К – коэффициент конструкции днища, его значение определяется по графикам в зависимости от закрепления крышки

D – диаметр аппарата.

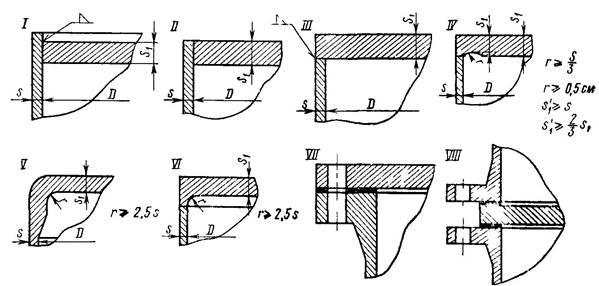

Согласно рисунку имеем: I и II – K = 0,57; III – K = 0,52; IV – K = 0,47; V и VI – K = 0,44; VII – K = 0,40; VIII – K = 0,45.

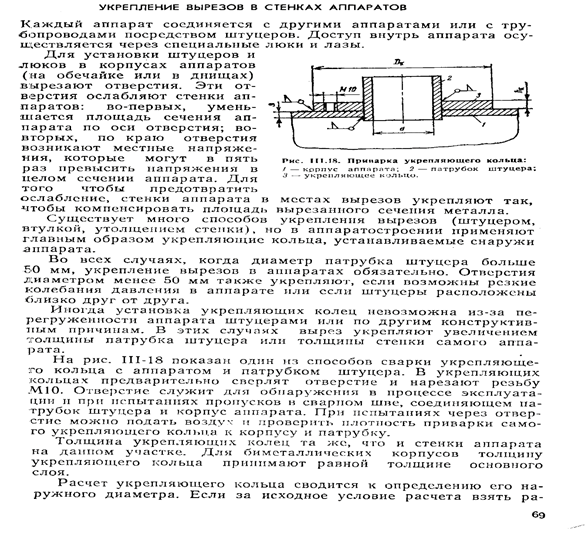

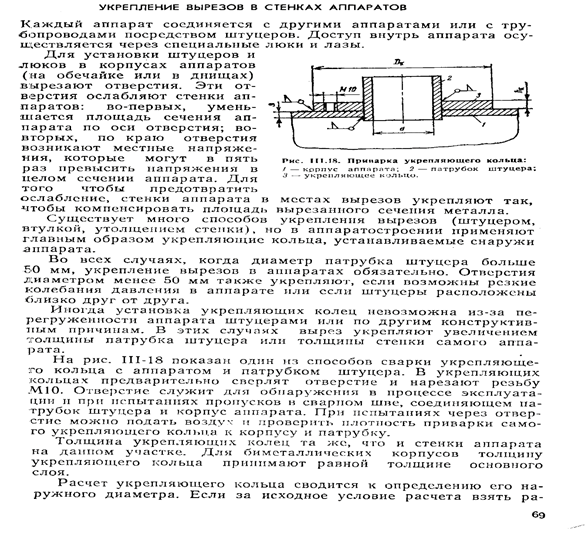

13. Расчет укрепления вырезов в стенках аппаратов.

14. Расчет фланцевых соединений. 15. Определение нагрузки на болты 16. Расчет болтов фланцевого соединения

Расчет фланцевых соединений

При проектировании аппаратов, рассчитанных на среднее и высокое давление, как правило, выбирают фланцевые соединения с не контактирующими фланцами. Для предварительного выбора размеров деталей и проверки прочности фланцевых соединений с неконтактирующими фланцами проводят упрощенный расчет.

Считаем, что в данной конструкции предварительно затянутое фланцевое соединение нагружено внешней продольной силой (рисунок 6) и фланцевые болты работают только на растяжение. Материал болта выбирается в соответствии с рекомендациями приложения Б методических указаний.

Согласно методическим рекомендациям принимаем:

- материал фланца Сталь 20;

- материал шпильки и болта Сталь 35;

- материал гайки Сталь 20.

Определим все необходимые характеристики для дренажного патрубка диаметром 150 мм.

Диаметр болта (шпильки) по заданному усилию нагружения (внутреннему давлению в аппарате) выбирают, предварительно рассчитав по формуле (5.1) значение d1.

, (5.1)

, (5.1)

где q - рабочее давление, кгс/см2;

[σр] - допускаемое напряжение материала болта при растяжении (для Стали 35 [σр] = 180МПа);

d1 - внутренний диаметр резьбы болта, см;

dпатр - внутренний диаметр патрубка, см;

z - число болтов.

Из стандартного ряда диаметров болтов выбираем болт М10.

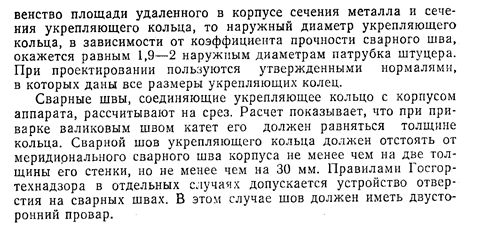

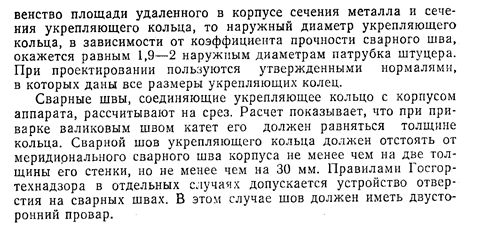

Рисунок 6 – К расчету фланцевых соединений с неконтактирующими фланцами

Расчет геометрических параметров фланца произведем по методическим указаниям

(все геометрические обозначения размеров фланца указаны на рисунке 9)

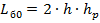

- высота фланца:

(5.2)

(5.2)

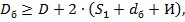

- диаметр Dб равен:

(5.3)

(5.3)

где И – нормативный зазор между гайкой и втулкой;

dб – наружный диаметр резьбы

- наружный диаметр фланца Dн:

(5.4)

(5.4)

где  - конструктивная добавка для размещения гаек по диаметру фланца (для нашего болта М10 равна 28 мм).

- конструктивная добавка для размещения гаек по диаметру фланца (для нашего болта М10 равна 28 мм).

.

- наружный диаметр прокладки

(5.5)

(5.5)

где  - нормативный параметр, зависящий от типа прокладки (для плоской прокладки и для диаметра болта М10 равен 19).

- нормативный параметр, зависящий от типа прокладки (для плоской прокладки и для диаметра болта М10 равен 19).

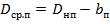

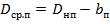

- средний диаметр прокладки Dср.п:

(5.6)

(5.6)

где  - ширина прокладки, принимаем для плоской металлической прокладки 15 мм).

- ширина прокладки, принимаем для плоской металлической прокладки 15 мм).

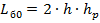

- предварительная толщина фланца h:

, (5.7)

, (5.7)

где  – коэффициент определяемый по графику на рисунке 8 (для нашего давления 4,5 МПа равен 0,47);

– коэффициент определяемый по графику на рисунке 8 (для нашего давления 4,5 МПа равен 0,47);

- расстояние между опорными поверхностями гаек Lб0:

, (5.9)

, (5.9)

где  – толщина прокладки 1… 3 мм, принимаем 2 мм.

– толщина прокладки 1… 3 мм, принимаем 2 мм.

Расчетное усилие Qс действующее на болты, определяют по формуле:

, (5.10)

, (5.10)

где Dср.п - средний диаметр прокладки, см;

q - рабочее давление среды, кг/см2.

Коэффициент затяжки k определяется по таблице

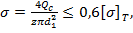

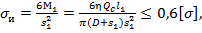

Условие прочности фланцевых болтов:

(5.11)

(5.11)

где z — число болтов;

d1— внутренний диаметр резьбы принятого по справочнику болта, см;

[σ]Т — предел текучести материала болта с учетом рабочей температуры (2450  0,98 = 2401 кг/см2).

0,98 = 2401 кг/см2).

Опасным сечением при расчете на прочность фланца обычно является место перехода от фланца к трубе (сечение АВ на рис. 6). Предполагается, что h > s.

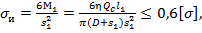

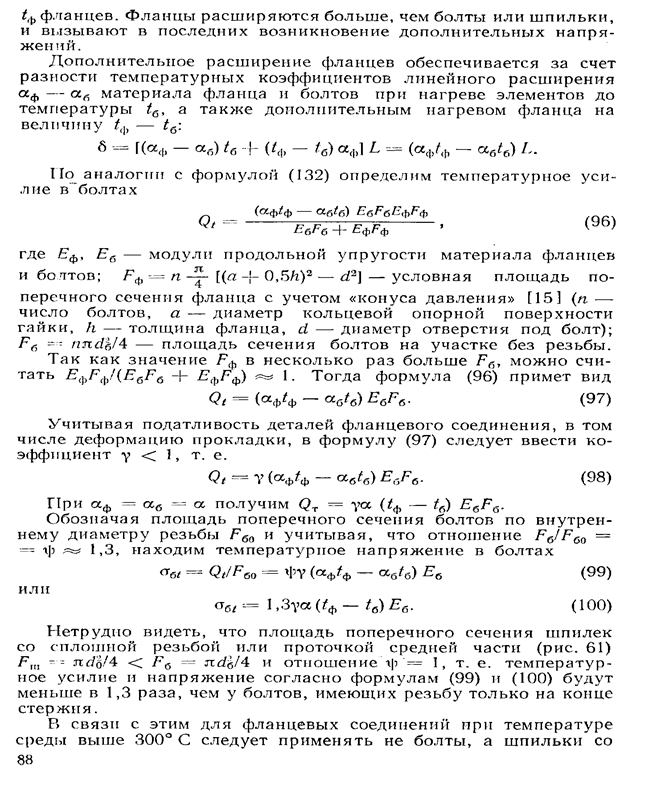

Изгибающий момент в этом сечении (на единицу длины), кг · см

, (5.12)

, (5.12)

где η ≤ 1 - коэффициент, учитывающий, что часть момента воспринимается поворотной деформацией фланца;

l1 - расстояние от центра сечения АВ до оси болта, см;

D1, - средний диаметр трубы в сечении АВ, см.

Напряжения изгиба в опасном сечении фланца (сечение АВ), кг/см2:

(5.13)

(5.13)

где [σ] = σв/nB

σв - предел прочности материала фланца (при высокой температуре под σв следует понимать предел длительной прочности), кг/см2;

nB - коэффициент запаса прочности фланца, nB=2,2.

Из формулы (5.6) следует, что для снижения напряжений во фланцах целесообразно:

а) приближать оси болтов к трубе (уменьшать l1);

б) увеличивать толщину трубы в месте перехода к фланцу (размер s1).

Однако при большой конусности (1:2) упрочнение получается чисто местным и максимум напряжений сдвигается к более тонкому сечению трубы.

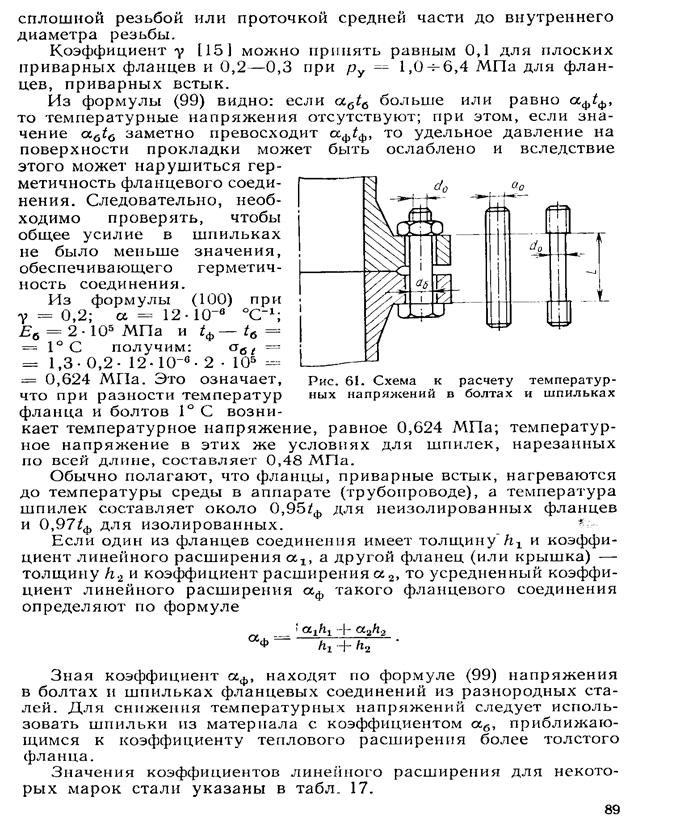

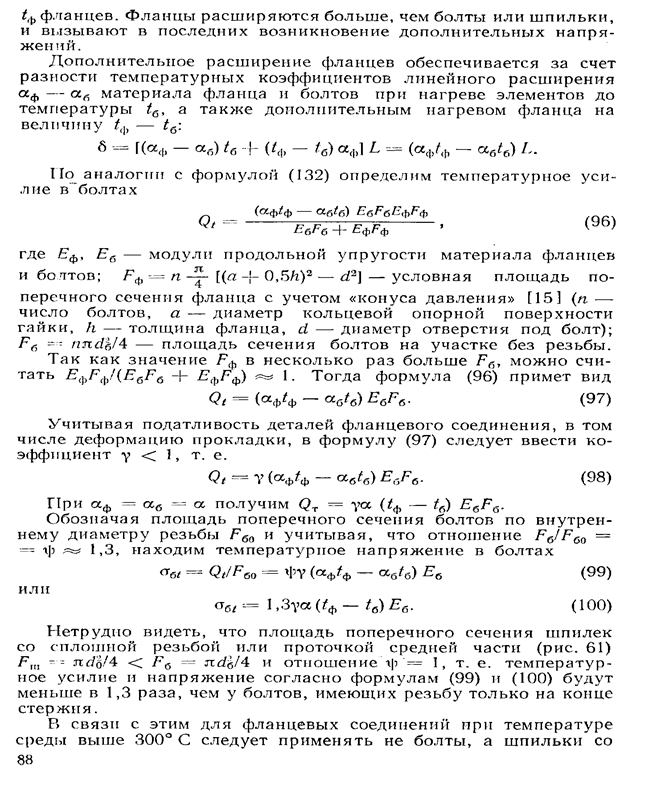

17. Температурные напряжения в болтах и шпильках фланцевых соединений.

|

Прочность болтов при высоких температурах. При высоких температурах в болтовом соединении могут возникать дополнительные температурные нагрузки. Эти нагрузки возникают в том случае, когда температурные коэффициенты линейного расширения материалов болта и соединяемых деталей неодинаковы. Температурные нагрузки подсчитывают по условию совместности деформаций, которые рассматривают в курсе сопротивления материалов. Температурные напряжения в болтах понижают путем применения материалов с близкими температурными коэффициентами линейного расширения пли постановки упругих прокладок, упругих болтов и шайб.

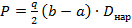

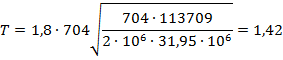

18. Расчет вертикальных аппаратов на действие ветровой нагрузки.

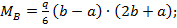

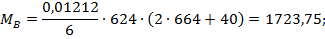

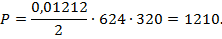

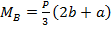

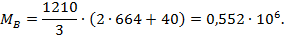

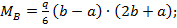

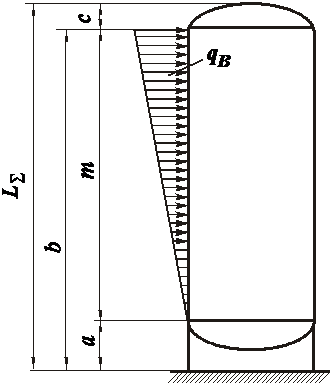

Эти силы воздействуют на аппарат в горизонтальной плоскости (рисунок 14) и создают опрокидывающие ветровые моменты МВ изгибающий момент Mи на фундаментном креплении.

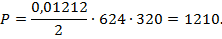

(8.1)

(8.1)

, (8.2)

, (8.2)

где P - расчетное сосредоточенное усилие от ветровой нагрузки;

q – ветровая нагрузка на единицу площади, кг/см2;

DНАР - наружный диаметр аппарата в месте приложения расчетной сосредоточенной нагрузки P.

(b-a) = L – длина цилиндрической части обечайки.

Рисунок 14 – Ветровые нагрузки

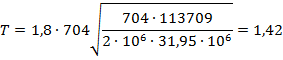

Ветровая нагрузка на единицу площади определится по формуле:

(8.3)

(8.3)

где q0 - нормативное значение статистической составляющей ветровой нагрузки, территория России по значению нормативной ветровой нагрузки q0 разделена на семь районов (для нашего варианта равна 1000 Н/м2);

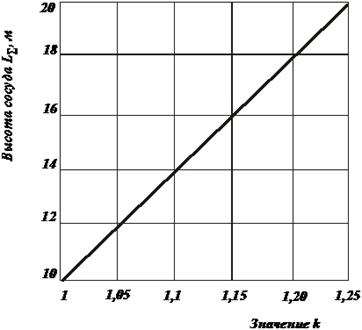

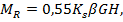

k - коэффициент, учитывающий увеличение силы ветра с высотой сосуда (считая от фундамента), определяется по графику рисунка 15 (примерно равен 1);

λ - аэродинамический коэффициент, для сосуда λ = 1,2;

β - коэффициент, учитывающий динамичность (пульсацию) ветрового напора (принимаем 1,5).

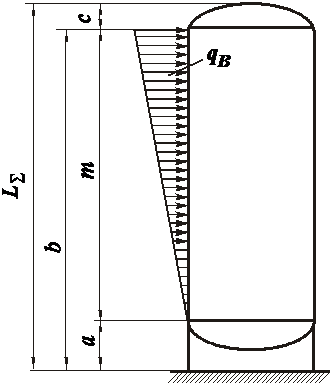

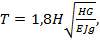

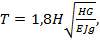

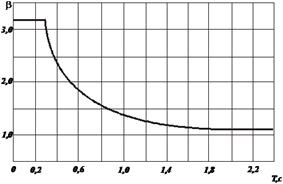

Коэффициент динамичности определяется по периоду собственных колебаний сосуда Т, который определяем упрощенно, считая его стержнем постоянного сечения, защемленным у основания.

(8.4)

(8.4)

где H - высота сосуда (без верхнего днища),

G/g – масса сосуда, кг,

J - момент инерции сечения сосуда (по обечайке), см4 (равен J =mR2/2 =31,95  106);

106);

E - модуль упругости материала сосуда.

Подставив имеющиеся значения в (8.4) получим:

Рисунок 15 - Определение коэффициента, учитывающего увеличение

силы ветра с высотой сосуда

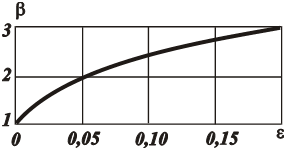

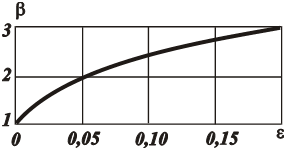

По параметру ε, пользуясь графиком рисунка 16, определяем значение

; (8.5)

; (8.5)

Рисунок 16 - Определение коэффициента β

Тогда выражения (8.1) – (8.3) примут вид:

;

;

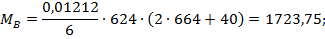

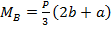

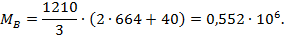

По нагрузке находят ветровой момент, действующий на аппарат относительно опорной поверхности фундаментного кольца аппарата

; (8.6)

; (8.6)

При расчете на ветровые нагрузки аппарат при рабочих условиях, когда аппарат имеет вес G без учета веса воды при гидроиспытаниях.

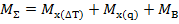

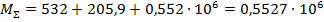

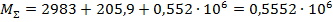

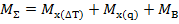

С учетом моментов от всех приложенных нагрузок суммарный момент МΣ находят по формуле:

, (8.7)

, (8.7)

где  - момент от температурных воздействий (по п.4),

- момент от температурных воздействий (по п.4),

- момент от воздействия внутренних нагрузок (по п.4).

- момент от воздействия внутренних нагрузок (по п.4).

Подставляем в (8.7) имеющиеся данные

Зимой

Летом

19. Расчет вертикальных аппаратов на действие сейсмических сил

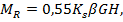

Для аппаратов постоянного сечения, с приблизительно равномерно распределенной по высоте аппарата массой, расчетный изгибающий момент MR от сейсмических воздействий в верхней части, когда H = b (см. рис. 14 - эпюра нагрузок по форме воздействия аналогична ветровым) определяется по формуле

(9.1)

(9.1)

где KS - сейсмический коэффициент (для нашего варианта равен 0,025 согласно методическим указаниям);

G - общий вес аппарата с учетом опорного элемента;

H - высота аппарата (см. рис. 14)

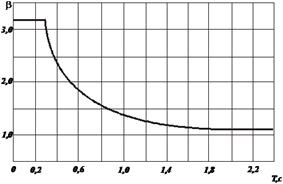

Коэффициент β определяется по графику рисунка 17 в зависимости от периода собственных колебаний аппарата Т (8.4).

При действии сейсмических нагрузок ветровые нагрузки не учитываются.

Рисунок 17 - Определение коэффициента β

Подставив в (9.1) найденные значения, получим

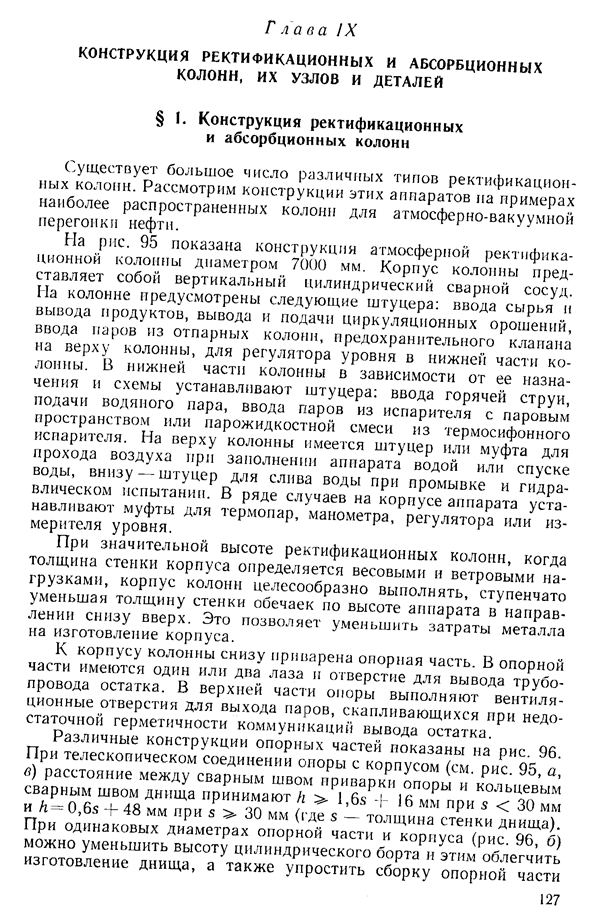

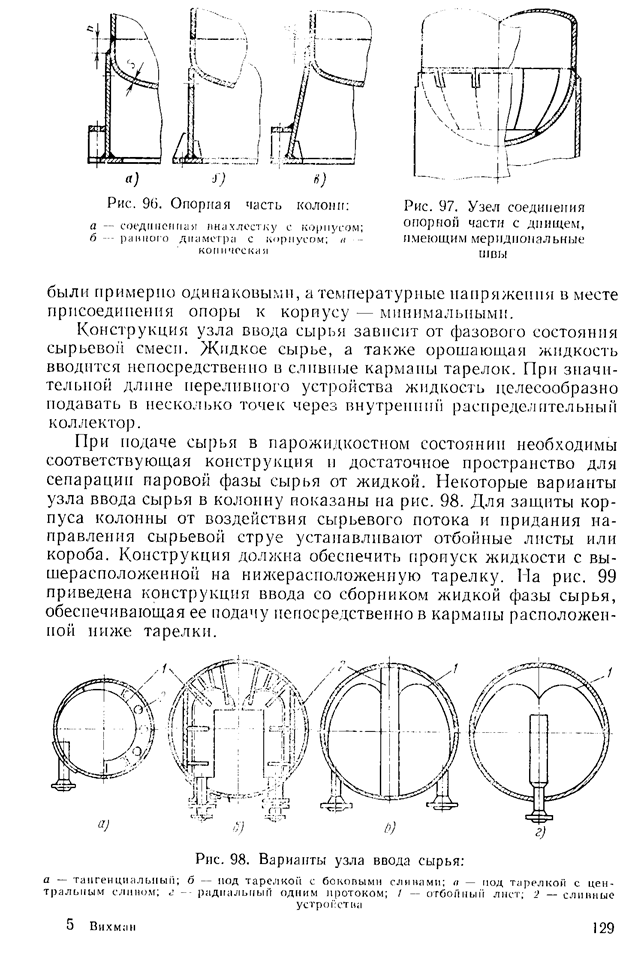

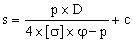

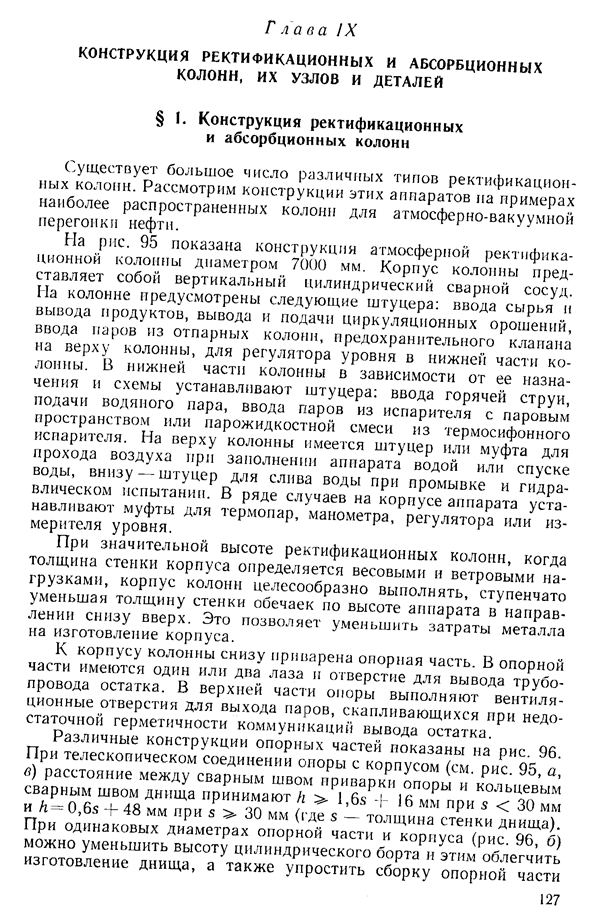

20. Конструкция ректификационных и абсорбционных колонн, их узлов и деталей

Расчет

В первичные исходные данные для расчета теплообменного аппарата входят расходы теплоносителей, их начальные и конечные температуры. Недостающие величины определят из теплового баланса. Теплофизические и другие свойства теплоносителей, имеющие существенное значение для выбора и расчета теплообменного аппарата, предполагаются известными.

Пластинчатый теплообменник.

Пластичные теплообменники имеют щелевидные каналы, образованные параллельными пластинками. В простейшем случае пластины могут быть плоскими. Для интенсификации теплообмена и повышения компактности пластинам при изготовлении придают различные профили, а между плоскими пластинами помещают профилированные вставки. Первые профилированные пластины изготовлялись из бронзы фрезерованием и отличались повышенной металлоемкостью и стоимостью. В настоящее время пластины штампуют из листовой стали (углеродистой, оцинкованной, легированной), алюминия, мельхиора, титана и других металлов и сплавов. Толщина пластин — от 0,5 до 2 мм. Поверхность теплообмена одной пластины — от 0,15 до 1,4 м2, расстояние между пластинами — от 2 до 5 мм.

Пластинчатые аппараты высоко популярны, в сравнении с другими конструкциями. Они производительны, безопасны, надежны и относительно дешевы в изготовлении и эксплуатации. Это проточные установки. Они представляют собой пластины, собранные в пакет пластин, между которыми формируются нагревающий и нагреваемый каналы. Пакет пластин устанавливается в раму с рабочим давлением 10, 16 или 25 бар.

Расчет горения

Зная элементарный состав топлива, можно определить теоретическое количество воздуха, который необходимо подать для сжигания 1 кг топлива.

Технологический расчёт печи

Технологический расчёт печи (Qпол, ккал/ч) установки прямой перегонки нефти складывается из тепла, затраченного на нагрев и испарение нефти, на перегрев водяного пара (при наличии в печи пароперегревателя)

Принцип действия

При попадании нефтяной эмульсии в электрическое поле, частицы воды, заряженные отрицательно, перемещаются внутри капли, придавая ей грушевидную форму, острый конец которой обращен к положительно заряженному электроду. Под воздействием сил притяжения отдельные капли, стремящиеся к положительному электроду, сталкиваются друг с другом, и происходит пробой оболочки капель. В результате мелкие капли воды сливаются и укрупняются, что способствует их осаждению в электродегидраторе.

Поскольку соль в нефти растворена в воде, удаление соли и воды одновременно с помощью электродегидратора - это простое решение. Однако произвести обессоливание в один этап невозможно. Поэтому при высокой концентрации соли, в нефть добавляют пресную воду и промывают несколько раз в электродегидраторе. Кроме электрообработки нефтяной эмульсии, осуществляется и отстой (осаждение) деэмульгированной нефти, поскольку электродигидратор является одновременно отстойником. Существуют различные конструкции электродегидраторов, различающиеся по форме, габаритам и внутреннему устройству.

Электродегидраторы можно условно разделить на три основных типа: шаровые, вертикальные и горизонтальные электродегидраторы. Горизонтальные электродегидраторы наиболее распространены, что обусловлено их высокой производительностью, способностью работать при высоких давлениях и температурах, меньшей стоимостью при эксплуатации и простотой используемых в нем электрических схем.

Расчет

В основе расчета элетродегидратора лежит выражение определяющее скорость движения капель в электрическом поле. Для лучшего отстаивания нефти в эмульсию нефть-вода добавляют деэмульгатор, который способствует более быстрому укрупнению капель и, тем самым ускоряет процесс отстаивания (необходимо рассчитать его количество и предельную концентрацию).

Процесс электрообезвоживания и обессоливания существует уже не один десяток лет, и все основные аппараты стандартизованы.

Основными показателями являются:

- производительность по жидкости, кг/час;

- рабочее давление, МПа;

- расход реагента-деэмульгатора (дипроксамин), г/т;

- оптимальную температуру нагрева нефти, 45-50°С;

- ток внешней фазы электродегидратора 240А

Компенсаторы. Расчет

Довольно распространенным и наиболее частым способом считается естественная компенсация, происходящая за счет собственной гибкости самих труб с применением колен П-образной формы. Данный вид используется, как правило, для прокладки канальных, а так же надземных трубопроводов. С другой стороны, при строительстве надземного трубопровода необходимы специальные опоры, а для канального - специфические камеры, что, несомненно, приведет к ощутимому удорожанию работ и конструкции в целом.

Сальниковые компенсаторы

Основным плюсом использования можно назвать компенсацию практически любых осевых перемещений конструкции. Из этого вытекает необходимость постоянного обслуживания данных компенсаторов, что само собой производится только при отключенном трубопроводе.

При строительстве подземных трубопроводов с использованием сальниковых компенсаторов, потребуются специфические камеры для обслуживания, что приносит дополнительные затраты и достаточно усложняет процесс строительства и эксплуатации трубопроводов.

Линзовые компенсаторы

Как правило, используются в строительстве нефтепроводов, газовых и тепло-магистралей. Ключевой особенностью линзового компенсатора является жесткость, благодаря которой деформация конструкции маловероятна при незначительном давлении. С другой стороны есть и большой минус - довольно низкий показатель компенсации в сравнении с другими видами компенсаторов. Так же, линзовые компенсаторы имеют довольно много швов, что обуславливается технологией их производства, в свою очередь, снижая надежность данного типа.

Сильфонные компенсаторы

В наши дни, пожалуй, самый распространенный, надежный и удобный вид. Компенсатор сильфонный довольно невелик в размерах, к тому же их можно устанавливать практически в любом отрезке трубопровода, независимо от типа прокладки. Немаловажную роль играет и стоимость конструкции, по-скольку при использовании не возникает необходимости в дополнительных камерах и частого обслуживания конструкций.

Срок службы практически совпадает со сроками службы всей конструкции трубопровода. Сильфон обуспечивает хорошую и надежную защиту трубопровода от разнообразных нагрузок, вибраций и других внешних факторов. Сильфонные компенсаторы изготавливаются из нержавеющей стали, что позволяет им работать в огромном диапозоне температур, от -150и до 1000 градусов, выдерживать давления до 110 атмосфер.

Главная составляющая часть - сильфон: гофрированная металлическая оболочка, способная без труда изгибаться, сдвигаться или же растягиваться в условиях перепадов давления, температуры или других воздействий на трубопровод. В зависимости от конструкций и необходимых потребностей сильфонные компенсаторы делятся на 4 вида:

- Осевые

- Сдвиговые

- Угловые

- Универсальные

П-образные компенсаторы

Для компенсации тепловых расширений наибольшее распространение в тепловых сетях и на электростанциях находят П-образные компенсаторы. Несмотря на свои многочисленные недостатки, среди которых можно выделить: сравнительно большие габариты (необходимость устройства компенсаторных ниш в теплосетях с канальной прокладкой), значительные гидравлические потери (по сравнению с сальниковыми и сильфонными); П-образные компенсаторы имеют и ряд достоинств.

Из достоинств можно прежде всего выделить простоту и надежность. Кроме того, этот тип компенсаторов наиболее хорошо изучен и описан в учебно-методической и справочной литературе. Несмотря на это, часто у молодых инженеров, не имеющих специализированных программ, расчет компенсаторов вызывает затруднения. Связано это прежде всего с достаточно сложной теорией, с наличием большого количества поправочных коэффициентов и, к сожалению, с наличием опечаток и неточностей в некоторых источниках.

Расчет

Компенсаторы должны иметь достаточную компенсирующую способность  для восприятия температурного удлинения участка трубопровода между неподвижными опорами, при этом максимальные напряжения в радиальных компенсаторах не должны превышать допускаемых (обычно 110 МПа).

для восприятия температурного удлинения участка трубопровода между неподвижными опорами, при этом максимальные напряжения в радиальных компенсаторах не должны превышать допускаемых (обычно 110 МПа).

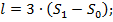

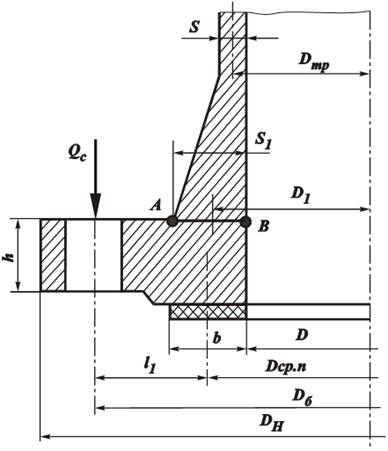

Тепловое удлинение расчетного участка трубопровода

где α - средний коэффициент линейного расширения стали,

- расчетный перепад температур, °C

- расчетный перепад температур, °C

L - расстояние между неподвижными опорами, м

Компенсирующую способность сальниковых компенсаторов уменьшают на величину запаса - 50 мм.

Месторасположения

Способ прокладки

Внутреннее давление

Транспортируемое вещество

Материал

Способ соединения

Основные положения по расчету на прочность и вибрацию указаны в ГОСТ 32388-2013

Полушаровые (сферические) днища и крышки.

Толщина стенки сферического днища (крышки), нагруженного внутренним давлением определяется по формуле

где р – расчетное давление, МПа;

D – внутренний диаметр, мм;

с – общая прибавка на коррозию, мм;

[σ] – допускаемое напряжение, МПа.

φ - коэффициент прочности сварного шва.

Эллиптические днища (крышки).

Толщина стенки эллиптического днища (крышки), нагруженного внутренним давлением определяется по формуле

где R – радиус кривизны в вершине днища (для стандартных днищ R = D)

Стальные днища диаметром до 1600 мм изготавливают штампованными из цельного листа, для них φ = 1.

Конические днища (крышки).

При α < 70° :

Толщина стенки конической части отбортованного конического днища определяется по формуле

где Dp = D + 2 × [r × (1 - cos α) + 10 × sin α] - диаметр линии перехода между конической и отбортованной частями (для днищ без отбортовки Dp = D).

Толщина отбортованной части днища определяется по формуле

где D – диаметр днища у основания;

yк - коэффициент формы днища [4, с.46, рис.22].

Из двух полученных величин выбирается большее. Это и есть толщина днища.

При α > 70°:

Общая толщина днища определяется по формуле

Плоские днища (крышки).

Толщина плоского днища определяется по формуле

где К – коэффициент конструкции днища, его значение определяется по графикам в зависимости от закрепления крышки

D – диаметр аппарата.

Согласно рисунку имеем: I и II – K = 0,57; III – K = 0,52; IV – K = 0,47; V и VI – K = 0,44; VII – K = 0,40; VIII – K = 0,45.

13. Расчет укрепления вырезов в стенках аппаратов.

14. Расчет фланцевых соединений. 15. Определение нагрузки на болты 16. Расчет болтов фланцевого соединения

Расчет фланцевых соединений

При проектировании аппаратов, рассчитанных на среднее и высокое давление, как правило, выбирают фланцевые соединения с не контактирующими фланцами. Для предварительного выбора размеров деталей и проверки прочности фланцевых соединений с неконтактирующими фланцами проводят упрощенный расчет.

Считаем, что в данной конструкции предварительно затянутое фланцевое соединение нагружено внешней продольной силой (рисунок 6) и фланцевые болты работают только на растяжение. Материал болта выбирается в соответствии с рекомендациями приложения Б методических указаний.

Согласно методическим рекомендациям принимаем:

- материал фланца Сталь 20;

- материал шпильки и болта Сталь 35;

- материал гайки Сталь 20.

Определим все необходимые характеристики для дренажного патрубка диаметром 150 мм.

Диаметр болта (шпильки) по заданному усилию нагружения (внутреннему давлению в аппарате) выбирают, предварительно рассчитав по формуле (5.1) значение d1.

, (5.1)

, (5.1)

где q - рабочее давление, кгс/см2;

[σр] - допускаемое напряжение материала болта при растяжении (для Стали 35 [σр] = 180МПа);

d1 - внутренний диаметр резьбы болта, см;

dпатр - внутренний диаметр патрубка, см;

z - число болтов.

Из стандартного ряда диаметров болтов выбираем болт М10.

Рисунок 6 – К расчету фланцевых соединений с неконтактирующими фланцами

Расчет геометрических параметров фланца произведем по методическим указаниям

(все геометрические обозначения размеров фланца указаны на рисунке 9)

- высота фланца:

(5.2)

(5.2)

- диаметр Dб равен:

(5.3)

(5.3)

где И – нормативный зазор между гайкой и втулкой;

dб – наружный диаметр резьбы

- наружный диаметр фланца Dн:

(5.4)

(5.4)

где  - конструктивная добавка для размещения гаек по диаметру фланца (для нашего болта М10 равна 28 мм).

- конструктивная добавка для размещения гаек по диаметру фланца (для нашего болта М10 равна 28 мм).

.

- наружный диаметр прокладки

(5.5)

(5.5)

где  - нормативный параметр, зависящий от типа прокладки (для плоской прокладки и для диаметра болта М10 равен 19).

- нормативный параметр, зависящий от типа прокладки (для плоской прокладки и для диаметра болта М10 равен 19).

- средний диаметр прокладки Dср.п:

(5.6)

(5.6)

где  - ширина прокладки, принимаем для плоской металлической прокладки 15 мм).

- ширина прокладки, принимаем для плоской металлической прокладки 15 мм).

- предварительная толщина фланца h:

, (5.7)

, (5.7)

где  – коэффициент определяемый по графику на рисунке 8 (для нашего давления 4,5 МПа равен 0,47);

– коэффициент определяемый по графику на рисунке 8 (для нашего давления 4,5 МПа равен 0,47);

- расстояние между опорными поверхностями гаек Lб0:

, (5.9)

, (5.9)

где  – толщина прокладки 1… 3 мм, принимаем 2 мм.

– толщина прокладки 1… 3 мм, принимаем 2 мм.

Расчетное усилие Qс действующее на болты, определяют по формуле:

, (5.10)

, (5.10)

где Dср.п - средний диаметр прокладки, см;

q - рабочее давление среды, кг/см2.

Коэффициент затяжки k определяется по таблице

Условие прочности фланцевых болтов:

(5.11)

(5.11)

где z — число болтов;

d1— внутренний диаметр резьбы принятого по справочнику болта, см;

[σ]Т — предел текучести материала болта с учетом рабочей температуры (2450  0,98 = 2401 кг/см2).

0,98 = 2401 кг/см2).

Опасным сечением при расчете на прочность фланца обычно является место перехода от фланца к трубе (сечение АВ на рис. 6). Предполагается, что h > s.

Изгибающий момент в этом сечении (на единицу длины), кг · см

, (5.12)

, (5.12)

где η ≤ 1 - коэффициент, учитывающий, что часть момента воспринимается поворотной деформацией фланца;

l1 - расстояние от центра сечения АВ до оси болта, см;

D1, - средний диаметр трубы в сечении АВ, см.

Напряжения изгиба в опасном сечении фланца (сечение АВ), кг/см2:

(5.13)

(5.13)

где [σ] = σв/nB

σв - предел прочности материала фланца (при высокой температуре под σв следует понимать предел длительной прочности), кг/см2;

nB - коэффициент запаса прочности фланца, nB=2,2.

Из формулы (5.6) следует, что для снижения напряжений во фланцах целесообразно:

а) приближать оси болтов к трубе (уменьшать l1);

б) увеличивать толщину трубы в месте перехода к фланцу (размер s1).

Однако при большой конусности (1:2) упрочнение получается чисто местным и максимум напряжений сдвигается к более тонкому сечению трубы.

17. Температурные напряжения в болтах и шпильках фланцевых соединений.

|

Прочность болтов при высоких температурах. При высоких температурах в болтовом соединении могут возникать дополнительные температурные нагрузки. Эти нагрузки возникают в том случае, когда температурные коэффициенты линейного расширения материалов болта и соединяемых деталей неодинаковы. Температурные нагрузки подсчитывают по условию совместности деформаций, которые рассматривают в курсе сопротивления материалов. Температурные напряжения в болтах понижают путем применения материалов с близкими температурными коэффициентами линейного расширения пли постановки упругих прокладок, упругих болтов и шайб.

18. Расчет вертикальных аппаратов на действие ветровой нагрузки.

Эти силы воздействуют на аппарат в горизонтальной плоскости (рисунок 14) и создают опрокидывающие ветровые моменты МВ изгибающий момент Mи на фундаментном креплении.

(8.1)

(8.1)

, (8.2)

, (8.2)

где P - расчетное сосредоточенное усилие от ветровой нагрузки;

q – ветровая нагрузка на единицу площади, кг/см2;

DНАР - наружный диаметр аппарата в месте приложения расчетной сосредоточенной нагрузки P.

(b-a) = L – длина цилиндрической части обечайки.

Рисунок 14 – Ветровые нагрузки

Ветровая нагрузка на единицу площади определится по формуле:

(8.3)

(8.3)

где q0 - нормативное значение статистической составляющей ветровой нагрузки, территория России по значению нормативной ветровой нагрузки q0 разделена на семь районов (для нашего варианта равна 1000 Н/м2);

k - коэффициент, учитывающий увеличение силы ветра с высотой сосуда (считая от фундамента), определяется по графику рисунка 15 (примерно равен 1);

λ - аэродинамический коэффициент, для сосуда λ = 1,2;

β - коэффициент, учитывающий динамичность (пульсацию) ветрового напора (принимаем 1,5).

Коэффициент динамичности определяется по периоду собственных колебаний сосуда Т, который определяем упрощенно, считая его стержнем постоянного сечения, защемленным у основания.

(8.4)

(8.4)

где H - высота сосуда (без верхнего днища),

G/g – масса сосуда, кг,

J - момент инерции сечения сосуда (по обечайке), см4 (равен J =mR2/2 =31,95  106);

106);

E - модуль упругости материала сосуда.

Подставив имеющиеся значения в (8.4) получим:

Рисунок 15 - Определение коэффициента, учитывающего увеличение

силы ветра с высотой сосуда

По параметру ε, пользуясь графиком рисунка 16, определяем значение

; (8.5)

; (8.5)

Рисунок 16 - Определение коэффициента β

Тогда выражения (8.1) – (8.3) примут вид:

;

;

По нагрузке находят ветровой момент, действующий на аппарат относительно опорной поверхности фундаментного кольца аппарата

; (8.6)

; (8.6)

При расчете на ветровые нагрузки аппарат при рабочих условиях, когда аппарат имеет вес G без учета веса воды при гидроиспытаниях.

С учетом моментов от всех приложенных нагрузок суммарный момент МΣ находят по формуле:

, (8.7)

, (8.7)

где  - момент от температурных воздействий (по п.4),

- момент от температурных воздействий (по п.4),

- момент от воздействия внутренних нагрузок (по п.4).

- момент от воздействия внутренних нагрузок (по п.4).

Подставляем в (8.7) имеющиеся данные

Зимой

Летом

19. Расчет вертикальных аппаратов на действие сейсмических сил

Для аппаратов постоянного сечения, с приблизительно равномерно распределенной по высоте аппарата массой, расчетный изгибающий момент MR от сейсмических воздействий в верхней части, когда H = b (см. рис. 14 - эпюра нагрузок по форме воздействия аналогична ветровым) определяется по формуле

(9.1)

(9.1)

где KS - сейсмический коэффициент (для нашего варианта равен 0,025 согласно методическим указаниям);

G - общий вес аппарата с учетом опорного элемента;

H - высота аппарата (см. рис. 14)

Коэффициент β определяется по графику рисунка 17 в зависимости от периода собственных колебаний аппарата Т (8.4).

При действии сейсмических нагрузок ветровые нагрузки не учитываются.

Рисунок 17 - Определение коэффициента β

Подставив в (9.1) найденные значения, получим

20. Конструкция ректификационных и абсорбционных колонн, их узлов и деталей

Дата: 2019-03-05, просмотров: 433.