Обоснование работы долот (Лекция 5)

В области кинематики шарошечных долот выполнено много аналитических и экспериментальных работ B.C. Федоровым, А.Ф. Егере- вым, В.М. Славским, B.C. Владиславлевым, P.M. Эйгелесом и многими другими.

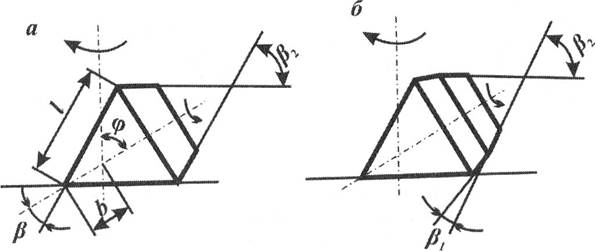

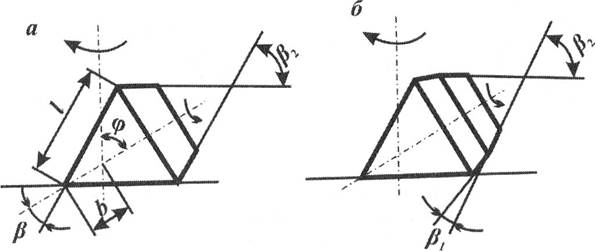

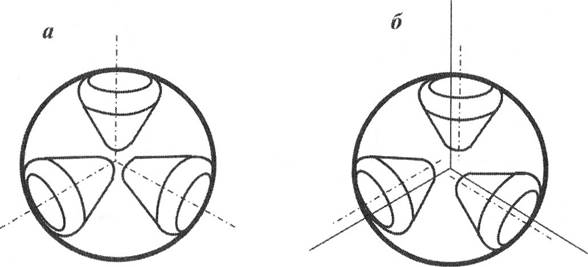

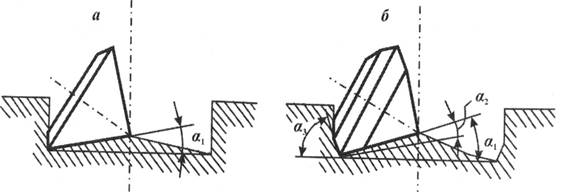

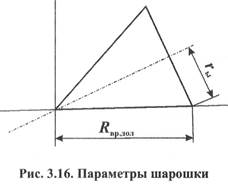

Скалывающее воздействие породоразрушающих элементов шарошки на породу зависит от формы шарошек, их расположения в корпусе и состояния поверхности забоя. Формы шарошек представлены на рис. 3.11. Трехшарошечные долота выпускаются с одно-, двух-, трех- и четырехконусными шарошками, устанавливаемыми на цапфах по двум схемам, изображенным на рис. 3.12. Угол наклона оси шарошки к оси долота а и углы конусов шарошки β, ...,βn, определяют про

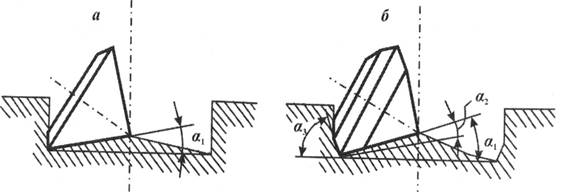

филь забоя скважины, характеризующийся углами аь а2, а3. На рис. 3.13 представлены одноконусная (а) и многоконусная (б) шарошки.

Рис.3.11.

Формы шарошек: а - одноконусная; б - многоконусная I - длина образующей конуса; b - вылет вершины шарошки за ось долота; β - угол основного конуса шарошки; β1 - угол обратного конуса шарошки; β2 - угол дополнительного конуса шарошки; φ - угол наклона оси шарошки

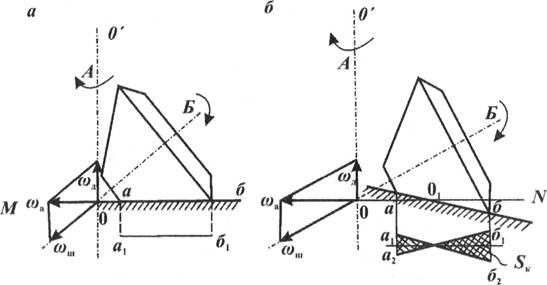

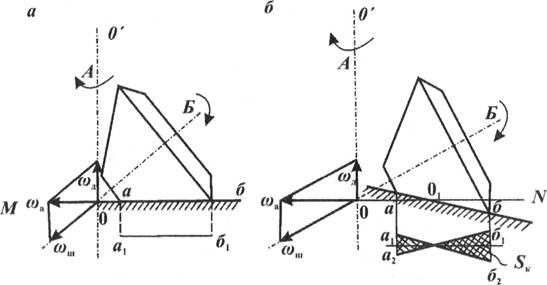

Рассмотрим условия работы одноконусных шарошек на забое (рис 3,14). Шарошки вращаются вокруг оси долота OA по часовой с грелке с угловой скоростью с»:, и вокруг своей оси ОБ. пересекающейся с осью долота в точке 0, против часовой стрелки с угловой скоростью ωш.

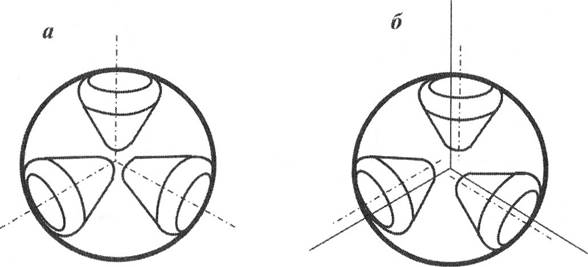

Рис. 3.12. Виды трехшарошечных долот: а-с пересечением осей шарошек с осью долота в одной точке (для долот марок СТ, Т, ТЗ, ТК, ТКЗ, К и ОК); б - со смещением осей шарошек по направлению вращения долота параллельно положению, при котором их оси пересекаются с осью долота, - положительное смещение (для долот марок М, МЗ, МС, МСЗ, С и СЗ)

Рис. 3.13. Профили забоев скважин, формируемых: а - одноконусной шарошкой (выпуклый профиль); б - многоконусной шарошкой (выпукло-вогнутый профиль, характеризующийся углами а1 а2, а3)

Вектор абсолютной скорости wa определяет положение мгновенной оси вращения MN , проходящей через точки 0 и 01. Точка 01 в момент контакта шарошки с забоем неподвижна, а все другие точки, расположенные на образующей шарошки, описывают дуги окружностей, радиусы которых равны расстоянию этих точек до мгновенной оси. В результате зубья (штыри) шарошки, расположенные слева и справа от точки 01 проскальзывают по забою и поэтому, наряду с дроблением породы будут скалывать ее. След, остающийся при этом на забое, показан на рис. 3.14 б.

Рис. 3.14. Характер взаимодействия вооружения шарошки с забоем: а - без скольжения; б - со скольжением ( SK - площадь проскальзывания)

Условия работы многоконусных шарошек аналогичны. Для усиления скалывающего воздействия породоразрушающих элементов на породу все чаще применяют трехшарошечные долота с положительным смещением осей.

Интенсивность проскальзывания породоразрушающих элементов шарошек по забою оценивается коэффициентом скольжения, получаемым в результате деления суммы площадей, описываемых за один оборот долота зубьями (штырями), на всю площадь забоя скважины. При оценке эффекта скалывания необходимо также учитывать и неровность поверхности забоя. Поверхность зубчатая. В результате этого при перекатывании шарошки ее зубья будут соскальзывать с имеющихся на забое выступов и тем самым усиливать эффект скалывания. Поэтому даже те долота, у которых оси и образующие шарошек пересекаются с осью вращения долота (рис.3.14 а), будут разрушать породу дроблением со скалыванием, хотя коэффициент скольжения равен нулю.

Интенсивность проскальзывания породоразрушающих элементов шарошек по забою оценивается коэффициентом скольжения, получаемым в результате деления суммы площадей, описываемых за один оборот долота зубьями (штырями), на всю площадь забоя скважины. При оценке эффекта скалывания необходимо также учитывать и неровность поверхности забоя. Поверхность зубчатая. В результате этого при перекатывании шарошки ее зубья будут соскальзывать с имеющихся на забое выступов и тем самым усиливать эффект скалывания. Поэтому даже те долота, у которых оси и образующие шарошек пересекаются с осью вращения долота (рис.3.14 а), будут разрушать породу дроблением со скалыванием, хотя коэффициент скольжения равен нулю.

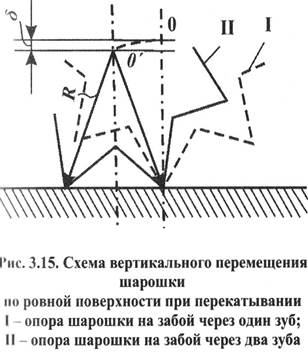

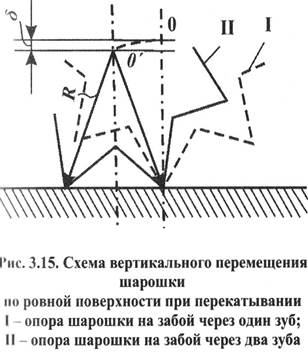

Эффективность работы долот дробящего типа (шарошечных) объясняется характером воздействия их на породу. При перекатывании шарошки по забою в контакт с ним попеременно вступают зубья шарошки. В общем виде возможны два варианта контакта зубьев с забоем: либо опора на одни (рис. 3.15, вариант I), либо опора на пару зубьев (вариант II).

Если опорную поверхность рассматривать как абсолютно твердое тело, то перемещение оси шарошки по вертикальной оси z можно представить как где R - радиус описанной (по вершинам зубьев)

Если опорную поверхность рассматривать как абсолютно твердое тело, то перемещение оси шарошки по вертикальной оси z можно представить как где R - радиус описанной (по вершинам зубьев)

окружности в рассматриваемом сечении шарошки;

φ = 2л/к, к - число зубьев в рассматриваемом венце шарошки. Или

|

|

Шарошки при своем вращении то поднимается, то опускается, производя при этом частые удары по забою. Из зависимости (3.2) видно, что амплитуда поступательного движения шарошки прямо пропорциональна диаметру шарошки и увеличивается с уменьшением числа

ее зубьев.

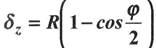

Определим количество ударов, производимых шарошкой в минуту, при диаметре долота Dд числе оборотов долота в минуту я , и числе зубьев шарошки к (рис. 3.16).

Число оборотов шарошки в минуту

где D ш - диаметр шарошки.

Количество ударов в минуту шарошки о забой

|

|

Из последнего выражения видно, что число ударов шарошкой по забою в минуту прямо пропорционально диаметру долота, числу оборотов долота, количеству зубьев шарошки и обратно пропорционально диаметру шарошки.

Число поражений забоя зубьями в минуту

где еш - число шарошек; к1 - общее число зубьев на шарошках.

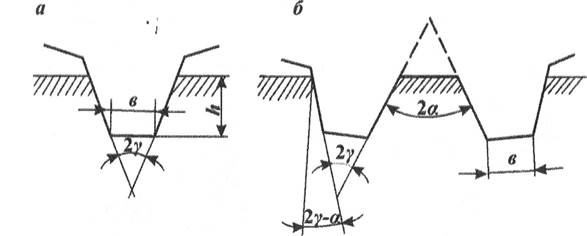

Площадь контакта зубьев шарошек

где η - коэффициент перекрытия забоя скважины зубьями шарошек; b - притупление зубьев шарошки.

Коэффициент

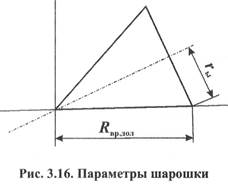

Площадь контакта шарошечных долот с породой в квадратных миллиметрах можно определить по методике УфНИИ (рис.3.17):

|

|

где S д - площадь контакта долота с породой при внедрении зубьев в породу на глубину А, мм2; h - глубина внедрения зубьев в породу, мм; L - сумма длин всех зубьев долота, мм; 2а - угол между зубьями венца, град.; 2у - угол заострения зубьев, град.; ас, ус - средневзвешенные углы, град.; Ь - притупление зубьев, мм.

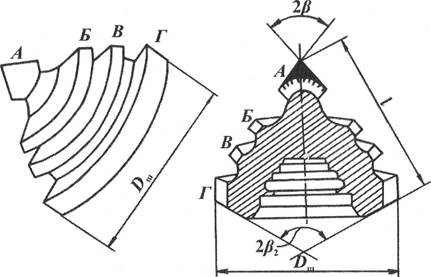

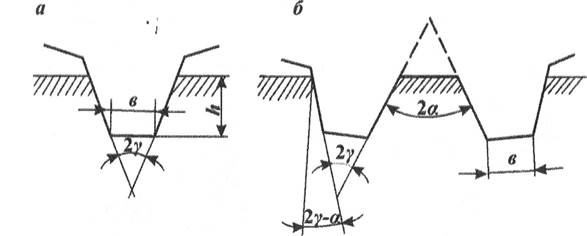

На основном и дополнительных конусах шарошки размещаются зубья по венцам (рис.3.18). Венец расположенный у основания шарошки, называется периферийным, остальные венцы - внутренние. Нумерация венцов начинается от вершины шарошки, нумерация шарошек - от наиболее высокой с минимальных числом зубьев на первом венце. Обратный конус калибрует ствол, защищает лапу от износа и подшипники от раскрытия.

Рис. 3.17. Схема внедрения долота в породу забоя: а - одним зубом; б - двумя зубьями

Рис. 3.18. Элементы конструкции шарошки I, В, В, Г- венцы шарошки; 2/? - угол конуса шарошки; 1рг - угол обратного конуса шарошки; / - длина образующей конуса шарошки; D „, - диаметр шарошки

Величина смещения зависит от типоразмера долота, составляет от 0,5 до 10 мм и определяет величину проскальзывания вершин шарошек. В вертикальной плоскости угол между осью долота и осями вращения шарошек в зависимости от типоразмера долота изменяется от 52 до 57˚

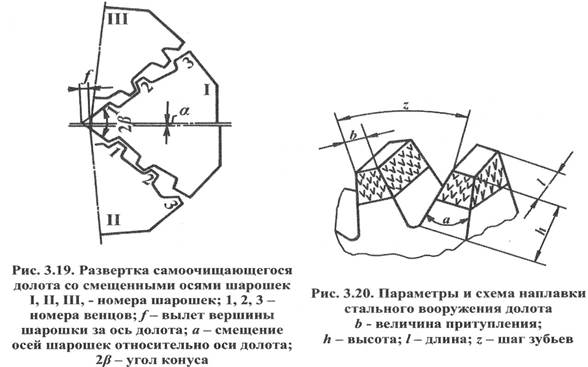

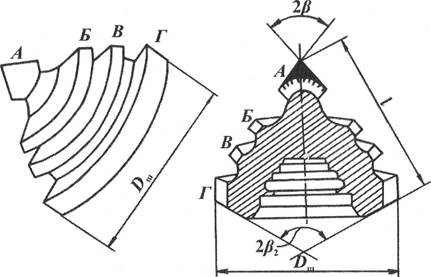

В самоочищающихся долотах венцы зубьев и межвенцовые впадины совмещаются, что улучшает очистку межвенцовых впадин от горной породы, а также позволяет увеличить диаметр шарошки, размер, стойкость и прочность опор (рис.3.19).

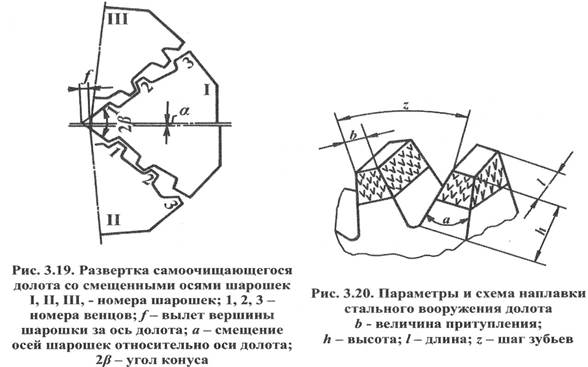

Конструктивные сведения о зубьях шарошек представлены на рис. 3.20. Для зубьев долот диаметром 93 - 490 мм: длина / = 5 19 мм; высота h = 5 + 25 мм; а = 36 56°; шаг z = 10 -s- 80 мм.

Конструктивные сведения о зубьях шарошек представлены на рис. 3.20. Для зубьев долот диаметром 93 - 490 мм: длина / = 5 19 мм; высота h = 5 + 25 мм; а = 36 56°; шаг z = 10 -s- 80 мм.

Величина притупления зубьев b составляет 1,75 - 0,25 мм. Для долот диаметром 215,9 мм площадь контакта в зависимости от типа составляет 100 - 250 мм2.Длина зубьев определяет коэффициент перекрытия К„, под которым понимается отношение суммы длины зубьев всех внутренних венцов шарошки и периферийного венца с наибольшей длиной зубьев к радиусу долота. В зависимости от типа долота К„ = 0,7 -f- 1,3. Если Л"п< 1, то часть забоя не поражается и на забое образуется «рейка».Материалы, применяемые для шарошечных долот, следующие. Для изготовления лап используются малоуглеродистые легированные стали 19ХГНМА, 22ХГНМА, 14Х2НЗМА и 14ХНЗМА, для изготовления шарошке - стали 16ХНЗМА, 17НЗМА и 18ХНЗМА. Скользящие поверхности шарошек и цапф подвергаются цементации на глубину 1,5 - 1,8 мм, после цементации - термообработке, которая обеспечивает твердость беговых дорожек HRC 56 - 62. Шарики и ролики изготавливаются из стали 55СМ5ФА. Для армирования стальных зубьев используется релит типа 3 или ТЗ с зернистостью 0,2 - 1,6 мм, для вставных зубьев - ВК6В; ВК8В; ВК11ВК, где 6,8 и 11 - содержание кобальта в процентах. Типы шарошечных долот приведены в табл. 3.1.

Таблица 3. 75

Типы шарошечных долот

Продолжение таблицы 3.1

| Тип долота | Диаметр долота, мм | Горная порода | Смещение осей цапф, мм | Скольжение | Вооружение |

| Т | 76-295,3 | Твердая | 0,5 - 1,5 | Малое | Низкие, с большим углом заострения, с малым шагом. Зубья стальные |

| ТЗ | 76-295,3 | Твердая абразивная | Низкие стальные твердосплавные зубья в виде притуплённого клина с малым шагом | ||

| ТК | 161-295,3 | Твердая с прослойками крепких | 0,5 - 1,5 | Стальные зубья аналогичные типу Т и вставные твердосплавные зубья с полусферической головкой | |

| ТКЗ | 161-295,3 | Твердая абразивная с прослойками крепкой породы | - | и и | Стальные зубья аналогичные типу Т и вставные твердосплавные зубья аналогичные типу ТЗ |

| к | 76-295,3 | Крепкая | - | Низкие, с малым шагом вставные твердосплавные зубья с полусферической головкой | |

| ок | 76-490 | Очень крепкая | - | Очень малое | То же |

Навинчивают и отвинчивают долота с помощью долотной доски.

Дальнейшее совершенствование шарошечных долот ведется в следующих направлениях: повышения прочности и износостойкости материалов; улучшения конструкции основных узлов, повышения точности их изготовления с целью увеличения надежности, долговечности и эффективности разрушения горной породы и очистки забоя. Особая задача заключается в совершенствовании способа доставки долота к забою.

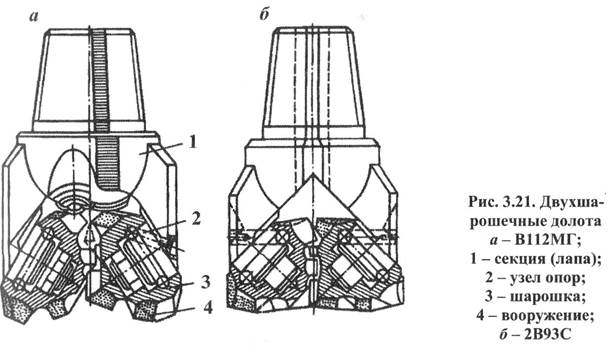

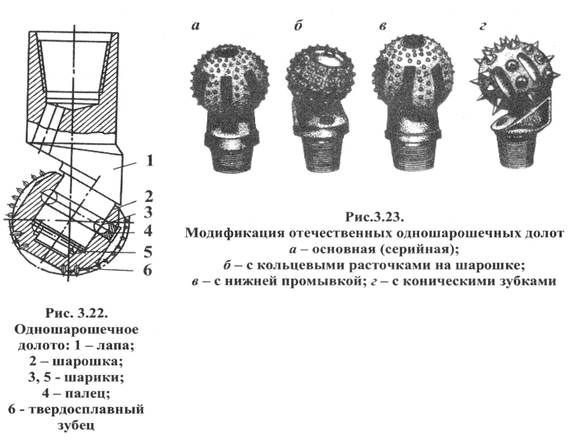

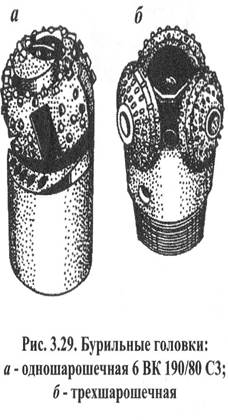

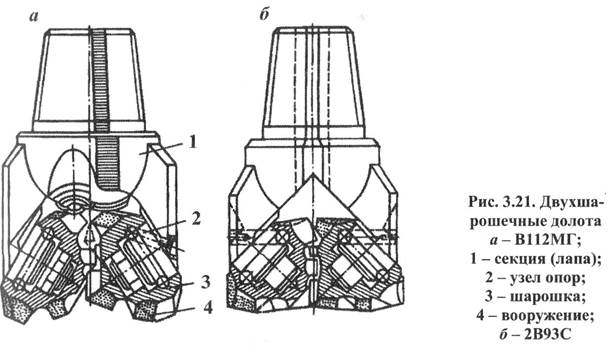

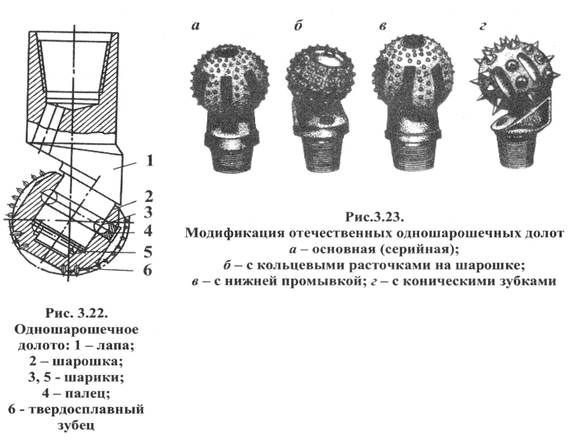

На рисунках 3,21, 3,22 и 3,23 представлены двухшарошечные и одношарошечные долота.

3.4. Двухшарошечные долота

Двухшарошечные долота (рис. 3.21) предназначены в основном для бурения на небольших глубинах в мягких порода с пропластками пород средней твердости. Эти долота изготавливаются трех типоразмеров: В112МГ, В132МГ и В151МГ. У первых двух этих долот промывка боковая. Промывочные каналы оснащаются иногда металлоке- рамическими соплами. У долота 2В93С и 2В112СМ, предназначенных для бурения в породах средней крепости промывка забоя центральная, через одно отверстие круглого сечения. Зубил шарошек фрезерованные, крупные, заостренные и защищенные твердосплавной наплавкой. I сть долота и со штыревым вооружением типа К. Они предназначены для бурения в крепких, абразивных породах. Двухшарошечные долота применяются в основном при бурении геологоразведочных скважин. Они менее устойчивы при работе на забое и редко применяются при бурении глубоких скважина на нефть и газ.

Одношарошечные долота

Одношаротечные долота (рис.3.22 и 3.23] разработаны в СевКавНИПИ и применяются в основном с твердосплавным вооружением. Од- ношарошечное долото состоит из корпуса с присоединительной головкой, лапы и сферической шарошки. Промывочное устройство в виде сквозного периферического отверстия.

Опора включает два шарикоподшипника, один из которых выполняет роль замка, и два подшипника скольжения. Основные нагрузки, особенно радиальные, несут шариковые подшипники. Долото на забое не устойчиво. Но, так как очень мощная у этого долота опора, то оно в основном используется при зарезании бокового ствола в аварийной ситуации или восстановлении нефтегазоотдачи истощенного месторождения.

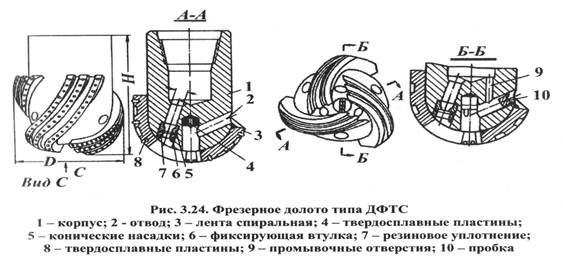

Специальные долота

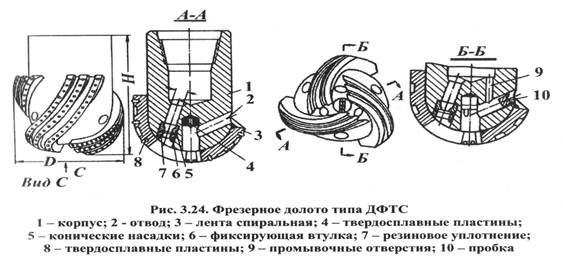

Долота для специальных целей предназначены для работ в пробуренной скважине и в обсадной колонне (зарезные, расширители, фрезерные и др.). Так фрезерное долото предназначено для разбури- вания металлических предметов в скважине при аварийной ситуации см. рис. 3.24.

Сведения о долотах приведены в табл. 3.2 - 3.5.

Таблица 3.2

Одношарошечн ые

3-88

3-88

3-177

3-177

Двухшарошечные

3-50

3-50

3-63,5

3-63,5

Трехшарошечные

Продолжение таблицы 3.11

| Типоразмер | Резьба | Масса, кг | Допускаемая нагрузка кН |

Трехшарошечные

Продолжение таблицы 3.11

| Типоразмер | Резьба | Масса, кг | Допускаемая нагрузка, кН |

| 269,9 М-ГВ | 3-152 | 68 | 350 |

| М-ГН | 3-152 | 72 | 240 |

| МСЗ-ГНУ | 3-152 | 77 | 270 |

| МСЗ-ГАУ | 3-152 | 77 | 270 |

| С-ГВ | 3-152 | 67 | 350 |

| С-ГНУ | 3-152 | 66 | 350 |

| СЗ-ГВ | 3-152 | 73 | 350 |

| СЗ-ГНУ | 3-152 | 76 | 270 |

| СЗ-ГАУ | 3-152 | 76 | 270 |

| СТ-ГН | 3-152 | 72 | 380 |

| Т-ЦВ | 3-152 | 62 | 350 |

| ТЗ-ЦВ | 3-152 | 63 | 350 |

| Т-ЦВ | 3-152 | 77 | 400 |

| ТЗ-ЦВ | 3-152 | 77 | 400 |

| 320 С-ГВ | 3-152 | 84 | 450 |

| Т-ПГВ | 3-152 | 90 | 450 |

| ТЗ-ПГВ | 3-152 | 100 | 450 |

| 349,2 М-ЦВ | 3-152 | 104 | 450 |

| М-ГВ | 3-152 | 114 | 450 |

| С-ЦВ | 3-152 | 103 | 450 |

| С-ГВ | 3-152 | 115 | 450 |

| Т-ЦВ | 3-152 | 99 | 450 |

| 393,7 М-ЦВ | 3-171 | 167 | 470 |

| М-ГВ | 3-171 | 164 | 470 |

| С-ЦВ | 3-171 | 176 | 470 |

| С-ГВ | 3-171 | 171 | 470 |

| Т-ЦВ | 3-171 | 123 | 470 |

| 444,5 С-ЦВ | 3-171 | 252 | 500 |

| 490 С-ЦВ | 3-171 | 316 | 500 |

Примечание. Обозначения: породы: М - мягкие, МЗ - мягкие абразивные, МС - мягкие с пропластками пород средней твердости, МСЗ - мягкие абразивные с пропластками пород средней твердости, С - средней твердости, СЗ - средней твердости абразивные, СТ - средней твердости с пропластками твердых пород, Т - твердые абразивные, ТК - твердые с пропластками крепких пород, ТКЗ - твердые абразивные с пропластками крепких пород, К - крепкие, ОК - очень крепкие; промывка: Ц - центральная, Г гидромониторная; продувка: П - центральная, ПГ - боковая; опоры: В - на подшип- никах качения, Н - на одном подшипнике скольжения (остальные подшипники с телами качения), А - на двух и более подшипниках скольжения, У - маслонаполненные с авто- матической подачей смазки.

Таблица 3.3

Типоразмер

Допускаемые

Двухлопастные

Трехлопастные1

Трехлопастные истирающие режущего типа

'Для пород М и МС

Таблица 3.4

Таблица 3.5

Виды алмазных резцов

Тип долота

Код долота по IADC

Мягкие

Средние

Твердые

Алмазно- Твердосплавные пластины (АТП)

ДАП 104,8 МС ДАП 120,6 МС ДАП 159,4 МС ДАП 165,1 МС ДАП 188,9 МС ДАП 214,3 М2 ДАП 214,3 М5 ДАП 215,9 МС7 ДАП 295,3 Ml

М225 М226 М326 М326 М326 М355 М324

М355

М326

Синтетические алмазы - трехгранные призмы (ПСТА)

ДЛС 120,6 СТ ДЛС 159,4 СТ1 ДЛС 165,1 СТ ДЛС 214,3 СТЗ ДЛС 295,3 СТ

Т259 T3R8 T3R8 T5R8 T6R8

СИнтетические алмазы СВС-П в виде цилиндров или их частей

ДФС 118 СТ ДРС 120,6 СТ ДРС 138,1 СТЗ ДФС 139,7 СТ ДРС 149,4 СТ4 ДРС 159,4 СТ4 ДВС 188,9 С2 ДКСИ 188,9 С6 ДВС 214,3 С2

Т9Х9 Т226 T5R9 Т9Х9 T5R9 T5R9 T7R9 Т5Х0 T7R9

Продолжение таблицы 3.11

Виды алмазных резцов

Тип долота

Код долота по IADC

Мягкие

Средние

Твердые

Синтетические алмазы СВС-П в виде цилиндров или их частей

ДКСИ 214,3 С6 ДЛС 214,3 С2 ДКС 267,5 С6 ДКС 292,9 С6 ДЛС 295,3 С8

Т4Х0 T5R8 Т4Х9 Т9Х9 T5R8

Природные алмазы

ДК 104,8 СТ ДК 149,4 С6 ДР 163,5 ТЗ ДК 188,9 С6 ДР 188,9 ТЗ ДИ 188,9 С6 ДК 214,3 С6 ДР 214,3 ТЗ ДИ 214,3 С6

D5X8 D4X9 D5R6 D5X6 D5R9 D5X0 D4X9 D5X9 D4X0

М.А. - малоабразивные породы; С.А. - среднеабразивные породы В.А. - высокоабразивные породы; ДВС - зарезное долото ДФС - долото-фрез для вырезки окон в обсадной колонне

3.7. Долота для колонкового бурения

3.7. Долота для колонкового бурения

Эти долота предназначены для отбора образцов проходимых пород (керна) с целью изучения геологического строения разреза скважин, механических, абразивных, коллек- торских свойств, состава и строения горных пород, а также состава и свойств насыщающего породу флюида. Для отбора керна бурят кольцевым забоем, при этом конструкция долота и режим бурения должны обеспечить сохранность керна.

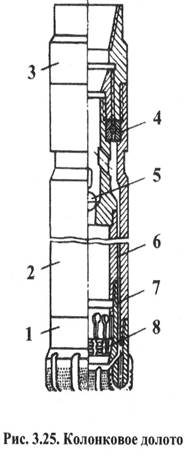

Колонковое долото (рис. 3.25) состоит из следующих элементов: бурильной головки 1, корпуса 2, грунтоноски 6 с дренажным клапаном 5, в которую входит керн, керно- приемного устройства 7, кернорвателя 8. Долото соединено с бурильной колонной переводником 3. Грунтоноска подвешена к корпусу долота жестко или на подшипниках 4, предотвращающих ее вращение при вращении бурильного инструмента, что способствует сохранности керна внутри грунтоноски.

При использовании колонковых долот со съемной грунтоноской керн извлекают без подъема бурильной колонны при помощи специального ловителя на канате. Затем съемную грунтоноску вновь опускают, устанавливают в колонковом долоте и продолжают отбор керна.

При турбинном бурении керн отбирают колонковым турбодоло- гом со съемной грунтоноской типа КТДЗ и КТД4.

Таблица 3.6

Технические характеристики

| Диаметр скважины, мм | ||||

Таблица 3.7

Таблица 3.8

Параметры

«Силур»

«Кембрий»

Продолжение таблицы 3.11

Параметры

«Силур»

«Кемрий»

Таблица 3.9

Продолжение таблицы 3.11

| Параметры | КТДЗ-240- 269/47 | КТД4С-172- 190/40 | КТД4С-195- 214/80-60 |

| Внутренний диаметр керноприемной | |||

| Трубы, мм: | |||

| Съёмной | 58 | 48 | 60 |

| несъемной | - | - | 80 |

Бурильные головки

Бурильные головки выпускаются трех типов: лопастные, шарошечные и алмазные для керноприемных устройств без съемного керноприемника (К) и со съемным керноприемником (КС).

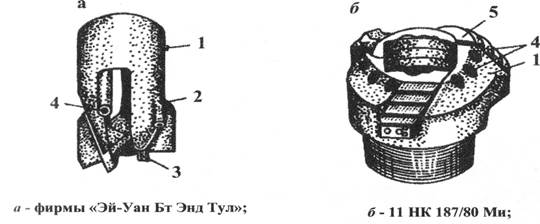

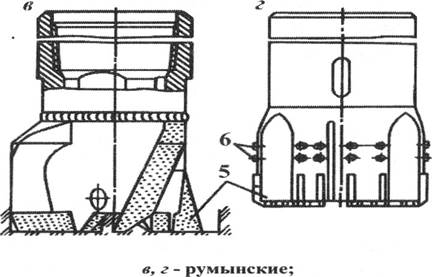

Лопастные бурильные головки (рис 3.27) предназначены для бурения мягких пород (М) и средней твердости (МС)

Рис. 3.27. Лопастные и фрезерные бурильные головки: 1 - корпус долота; 2 - лопасти; 3 - резцы; 4 - промывочные сопла; 5 Твердосплавные режущие инструменты; 6 - боковые промывочные сопла

Шарошечные бурильные головки (рис.3.28 и 3.29) - для бурения пород мягких с прослоями средней твердости, абразивных пород (Л/О); средней твердости, абразивных (СЗ); средней твердости с прослоями твердых (СТ); для твердых абразивных (ТЗ); для твердых с прослоями крепких абразивных (ТКЗ). Пример обозначения: КС - 212,6/60 СТ - бурильная головка для съемного керноприемного устройства диаметром 212,7 мм, диаметр керна 60 мм для бурения пород средней крепости с прослоями крепких пород.

|

|

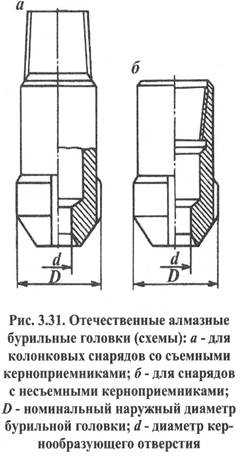

Алмазные бурильные головки (рис. 3.30 и 3.31) выпускаются однослойные с выступами радиальными (КР) и торцевыми (КТ)\ импрегнированные (КИ). Например: КТ - 138,1/52 С - однослойная головка с торцевыми выступами диаметром 138,1 мм, диаметр керна 52 мм для бурения пород средней крепости. Шарошечные бурильные головки типа МСЗ (ВНИИБТ), предназначены для отбора керна при роторном бурении скважин в мягких мало абразивных породах с прослоями пород средней твердости. Шарошки смонтированы в пазах корпуса на съемных цапфах. Конструкция бурильных головок типа МСЗ позволяет заменять изношенные шарошки, цапфы и шайбы, что обеспечивает возможность многократного использования корпуса (см. табл. 3.10). С каждой головкой может поставляться комплект запасных шарошек, цапф и шайб. Во ВНИИБТ выпускались алмазные бурильные головки для

Алмазные бурильные головки (рис. 3.30 и 3.31) выпускаются однослойные с выступами радиальными (КР) и торцевыми (КТ)\ импрегнированные (КИ). Например: КТ - 138,1/52 С - однослойная головка с торцевыми выступами диаметром 138,1 мм, диаметр керна 52 мм для бурения пород средней крепости. Шарошечные бурильные головки типа МСЗ (ВНИИБТ), предназначены для отбора керна при роторном бурении скважин в мягких мало абразивных породах с прослоями пород средней твердости. Шарошки смонтированы в пазах корпуса на съемных цапфах. Конструкция бурильных головок типа МСЗ позволяет заменять изношенные шарошки, цапфы и шайбы, что обеспечивает возможность многократного использования корпуса (см. табл. 3.10). С каждой головкой может поставляться комплект запасных шарошек, цапф и шайб. Во ВНИИБТ выпускались алмазные бурильные головки для

отбора керна с твердосплавной изосостойкой матрицей, оснащенные природными и синтетическими поликристаллическими и алмазами типа СВС-П, алмазнотвердосплавными пластинами и резцами (АТП и АTP), поликристаллическими синтетическими алмазами (ПСТА), а также с комбинированным вооружением (АТП+ПСТА) рабочих поверхностей (см.табл. 3.12 и 3.13).

отбора керна с твердосплавной изосостойкой матрицей, оснащенные природными и синтетическими поликристаллическими и алмазами типа СВС-П, алмазнотвердосплавными пластинами и резцами (АТП и АTP), поликристаллическими синтетическими алмазами (ПСТА), а также с комбинированным вооружением (АТП+ПСТА) рабочих поверхностей (см.табл. 3.12 и 3.13).

|

|

Таблица 3.10

Таблица 3.11

Продолжение таблицы 3.11

| Типоразмер | Резьба | Масса, кг | Допустимая нагрузка, кН |

| КС-212,7/60 ТКЗ | 3-161 | 36 | 150 |

| КС-212,7/60 ТКЗ-НУ | 3-161 | 36 | 150 |

| К-139,7/52 ТКЗ | 3-110 | 16 | 70 |

| К-158,7/67 ТКЗ | 3-133 | 18 | 80 |

| К-187,3/80 М | 3-150 | - | - |

| К-187,3/80 СЗ | 3-150 | 29 | 120 |

| К-187,3/80 СТ | 3-150 | 33 | 110 |

| К-187,3/80 ТКЗ | 3-150 | 33 | 120 |

| К-212,7/80 М | 3-150 | - | - |

| К-212,7/80 СЗ | 3-150 | 35 | 160 |

| К-212,7/80 МСЗ | 3-150 | 25 | 100 |

| К-212,7/80 СТ | 3-150 | 39 | 130 |

| К-212,7/80 ТКЗ | 3-150 | 40 | 140 |

| К-212,7/100 ТКЗ | 3-150 | 40 | 140 |

Таблица 3.12

Таблица 3.13

Тип бурильной головки

Код бурильной головки по IADC

Мягкие

Средние

Твердые

Алмазно- твердосплавные пластины (АТП)

КАП 133,3/67 МС КАП 138,1/52 МС КАП 138,1/67 МС КАП 159,4/67 МС КАП 188,9/80 МС КАП 188,9/100MC КАП 214,3/80 МС КАП 214,3/100MC КАП 214,3/60 МС

M6R5 M2R5 M2R5 M5R5 M5R5 M5R5 M6R4 M5R5 M6R5

Продолжение таблицы 93 .13

| Ннды алмазных резцов |

Тип бурильной головки

Код бурильной головки по IADC

Мягкие

Средние

Твердые

Синтетические алмазы - фехгранные призмы (ИСТА)

КСС 138,1/67 СТ КСС 159,4/67 СТ2 КСС 163,5/67 СТ КСС 214,3/80 СТ1

T5R8 T6R5 T6R8 T6R8

Синтетические алмазы ( ИС-П в виде

цилиндров или их частей

КТСИ 138,1/52 СЗ КРС 159,4/67 СТ1 КТСИ 188,9/80 СЗ КСС 188,9/80 CTI КТСИ 188,9/100CT1 КСС 188,9/lOOMCl КТСИ 214,3/80 СЗ КТСИ214,3/100CT1 КРС 214,3/100 СТ1 КСС 295,3/100МС1

ТЗХО Т2Х9 Т2Х0 T4R8 T6R0 T5R7 Т2Х0 T2R0 T4R9 T6R8

11риродные алмазы

КТ 138,1/52 СЗ КР 163,5/67 СТ2 КР 188,9/80 СТ2 КИ 188,9/80 СЗ КР 214,3/80 СТ2 КИ 214,3/80 СЗ

D3X9 D6X9 D5X9 D2X0 D5X9 D2X0

М.А. - млоабразивные породы; С.А. - среднеабразивные породы; В.А. - высокоабразивные породы

Применение алмазных бурильных головок, работающих в режиме резания, обеспечивает увеличение механической скорости проходки и проценты выноса керна по сравнению с шарошечными головками. При бурении с отбором керна каждая алмазная бурголовка заменяет 8 -20 шарошечных. Наиболее эффективны алмазные бурильные головки в интервалах сильного отбора керна.

Обоснование работы долот (Лекция 5)

В области кинематики шарошечных долот выполнено много аналитических и экспериментальных работ B.C. Федоровым, А.Ф. Егере- вым, В.М. Славским, B.C. Владиславлевым, P.M. Эйгелесом и многими другими.

Скалывающее воздействие породоразрушающих элементов шарошки на породу зависит от формы шарошек, их расположения в корпусе и состояния поверхности забоя. Формы шарошек представлены на рис. 3.11. Трехшарошечные долота выпускаются с одно-, двух-, трех- и четырехконусными шарошками, устанавливаемыми на цапфах по двум схемам, изображенным на рис. 3.12. Угол наклона оси шарошки к оси долота а и углы конусов шарошки β, ...,βn, определяют про

филь забоя скважины, характеризующийся углами аь а2, а3. На рис. 3.13 представлены одноконусная (а) и многоконусная (б) шарошки.

Рис.3.11.

Формы шарошек: а - одноконусная; б - многоконусная I - длина образующей конуса; b - вылет вершины шарошки за ось долота; β - угол основного конуса шарошки; β1 - угол обратного конуса шарошки; β2 - угол дополнительного конуса шарошки; φ - угол наклона оси шарошки

Рассмотрим условия работы одноконусных шарошек на забое (рис 3,14). Шарошки вращаются вокруг оси долота OA по часовой с грелке с угловой скоростью с»:, и вокруг своей оси ОБ. пересекающейся с осью долота в точке 0, против часовой стрелки с угловой скоростью ωш.

Рис. 3.12. Виды трехшарошечных долот: а-с пересечением осей шарошек с осью долота в одной точке (для долот марок СТ, Т, ТЗ, ТК, ТКЗ, К и ОК); б - со смещением осей шарошек по направлению вращения долота параллельно положению, при котором их оси пересекаются с осью долота, - положительное смещение (для долот марок М, МЗ, МС, МСЗ, С и СЗ)

Рис. 3.13. Профили забоев скважин, формируемых: а - одноконусной шарошкой (выпуклый профиль); б - многоконусной шарошкой (выпукло-вогнутый профиль, характеризующийся углами а1 а2, а3)

Вектор абсолютной скорости wa определяет положение мгновенной оси вращения MN , проходящей через точки 0 и 01. Точка 01 в момент контакта шарошки с забоем неподвижна, а все другие точки, расположенные на образующей шарошки, описывают дуги окружностей, радиусы которых равны расстоянию этих точек до мгновенной оси. В результате зубья (штыри) шарошки, расположенные слева и справа от точки 01 проскальзывают по забою и поэтому, наряду с дроблением породы будут скалывать ее. След, остающийся при этом на забое, показан на рис. 3.14 б.

Рис. 3.14. Характер взаимодействия вооружения шарошки с забоем: а - без скольжения; б - со скольжением ( SK - площадь проскальзывания)

Условия работы многоконусных шарошек аналогичны. Для усиления скалывающего воздействия породоразрушающих элементов на породу все чаще применяют трехшарошечные долота с положительным смещением осей.

Интенсивность проскальзывания породоразрушающих элементов шарошек по забою оценивается коэффициентом скольжения, получаемым в результате деления суммы площадей, описываемых за один оборот долота зубьями (штырями), на всю площадь забоя скважины. При оценке эффекта скалывания необходимо также учитывать и неровность поверхности забоя. Поверхность зубчатая. В результате этого при перекатывании шарошки ее зубья будут соскальзывать с имеющихся на забое выступов и тем самым усиливать эффект скалывания. Поэтому даже те долота, у которых оси и образующие шарошек пересекаются с осью вращения долота (рис.3.14 а), будут разрушать породу дроблением со скалыванием, хотя коэффициент скольжения равен нулю.

Интенсивность проскальзывания породоразрушающих элементов шарошек по забою оценивается коэффициентом скольжения, получаемым в результате деления суммы площадей, описываемых за один оборот долота зубьями (штырями), на всю площадь забоя скважины. При оценке эффекта скалывания необходимо также учитывать и неровность поверхности забоя. Поверхность зубчатая. В результате этого при перекатывании шарошки ее зубья будут соскальзывать с имеющихся на забое выступов и тем самым усиливать эффект скалывания. Поэтому даже те долота, у которых оси и образующие шарошек пересекаются с осью вращения долота (рис.3.14 а), будут разрушать породу дроблением со скалыванием, хотя коэффициент скольжения равен нулю.

Эффективность работы долот дробящего типа (шарошечных) объясняется характером воздействия их на породу. При перекатывании шарошки по забою в контакт с ним попеременно вступают зубья шарошки. В общем виде возможны два варианта контакта зубьев с забоем: либо опора на одни (рис. 3.15, вариант I), либо опора на пару зубьев (вариант II).

Если опорную поверхность рассматривать как абсолютно твердое тело, то перемещение оси шарошки по вертикальной оси z можно представить как где R - радиус описанной (по вершинам зубьев)

Если опорную поверхность рассматривать как абсолютно твердое тело, то перемещение оси шарошки по вертикальной оси z можно представить как где R - радиус описанной (по вершинам зубьев)

окружности в рассматриваемом сечении шарошки;

φ = 2л/к, к - число зубьев в рассматриваемом венце шарошки. Или

|

|

Шарошки при своем вращении то поднимается, то опускается, производя при этом частые удары по забою. Из зависимости (3.2) видно, что амплитуда поступательного движения шарошки прямо пропорциональна диаметру шарошки и увеличивается с уменьшением числа

ее зубьев.

Определим количество ударов, производимых шарошкой в минуту, при диаметре долота Dд числе оборотов долота в минуту я , и числе зубьев шарошки к (рис. 3.16).

Число оборотов шарошки в минуту

где D ш - диаметр шарошки.

Количество ударов в минуту шарошки о забой

|

|

Из последнего выражения видно, что число ударов шарошкой по забою в минуту прямо пропорционально диаметру долота, числу оборотов долота, количеству зубьев шарошки и обратно пропорционально диаметру шарошки.

Число поражений забоя зубьями в минуту

где еш - число шарошек; к1 - общее число зубьев на шарошках.

Площадь контакта зубьев шарошек

где η - коэффициент перекрытия забоя скважины зубьями шарошек; b - притупление зубьев шарошки.

Коэффициент

Площадь контакта шарошечных долот с породой в квадратных миллиметрах можно определить по методике УфНИИ (рис.3.17):

|

|

где S д - площадь контакта долота с породой при внедрении зубьев в породу на глубину А, мм2; h - глубина внедрения зубьев в породу, мм; L - сумма длин всех зубьев долота, мм; 2а - угол между зубьями венца, град.; 2у - угол заострения зубьев, град.; ас, ус - средневзвешенные углы, град.; Ь - притупление зубьев, мм.

На основном и дополнительных конусах шарошки размещаются зубья по венцам (рис.3.18). Венец расположенный у основания шарошки, называется периферийным, остальные венцы - внутренние. Нумерация венцов начинается от вершины шарошки, нумерация шарошек - от наиболее высокой с минимальных числом зубьев на первом венце. Обратный конус калибрует ствол, защищает лапу от износа и подшипники от раскрытия.

Рис. 3.17. Схема внедрения долота в породу забоя: а - одним зубом; б - двумя зубьями

Рис. 3.18. Элементы конструкции шарошки I, В, В, Г- венцы шарошки; 2/? - угол конуса шарошки; 1рг - угол обратного конуса шарошки; / - длина образующей конуса шарошки; D „, - диаметр шарошки

Величина смещения зависит от типоразмера долота, составляет от 0,5 до 10 мм и определяет величину проскальзывания вершин шарошек. В вертикальной плоскости угол между осью долота и осями вращения шарошек в зависимости от типоразмера долота изменяется от 52 до 57˚

В самоочищающихся долотах венцы зубьев и межвенцовые впадины совмещаются, что улучшает очистку межвенцовых впадин от горной породы, а также позволяет увеличить диаметр шарошки, размер, стойкость и прочность опор (рис.3.19).

Конструктивные сведения о зубьях шарошек представлены на рис. 3.20. Для зубьев долот диаметром 93 - 490 мм: длина / = 5 19 мм; высота h = 5 + 25 мм; а = 36 56°; шаг z = 10 -s- 80 мм.

Конструктивные сведения о зубьях шарошек представлены на рис. 3.20. Для зубьев долот диаметром 93 - 490 мм: длина / = 5 19 мм; высота h = 5 + 25 мм; а = 36 56°; шаг z = 10 -s- 80 мм.

Величина притупления зубьев b составляет 1,75 - 0,25 мм. Для долот диаметром 215,9 мм площадь контакта в зависимости от типа составляет 100 - 250 мм2.Длина зубьев определяет коэффициент перекрытия К„, под которым понимается отношение суммы длины зубьев всех внутренних венцов шарошки и периферийного венца с наибольшей длиной зубьев к радиусу долота. В зависимости от типа долота К„ = 0,7 -f- 1,3. Если Л"п< 1, то часть забоя не поражается и на забое образуется «рейка».Материалы, применяемые для шарошечных долот, следующие. Для изготовления лап используются малоуглеродистые легированные стали 19ХГНМА, 22ХГНМА, 14Х2НЗМА и 14ХНЗМА, для изготовления шарошке - стали 16ХНЗМА, 17НЗМА и 18ХНЗМА. Скользящие поверхности шарошек и цапф подвергаются цементации на глубину 1,5 - 1,8 мм, после цементации - термообработке, которая обеспечивает твердость беговых дорожек HRC 56 - 62. Шарики и ролики изготавливаются из стали 55СМ5ФА. Для армирования стальных зубьев используется релит типа 3 или ТЗ с зернистостью 0,2 - 1,6 мм, для вставных зубьев - ВК6В; ВК8В; ВК11ВК, где 6,8 и 11 - содержание кобальта в процентах. Типы шарошечных долот приведены в табл. 3.1.

Таблица 3. 75

Типы шарошечных долот

Продолжение таблицы 3.1

| Тип долота | Диаметр долота, мм | Горная порода | Смещение осей цапф, мм | Скольжение | Вооружение |

| Т | 76-295,3 | Твердая | 0,5 - 1,5 | Малое | Низкие, с большим углом заострения, с малым шагом. Зубья стальные |

| ТЗ | 76-295,3 | Твердая абразивная | Низкие стальные твердосплавные зубья в виде притуплённого клина с малым шагом | ||

| ТК | 161-295,3 | Твердая с прослойками крепких | 0,5 - 1,5 | Стальные зубья аналогичные типу Т и вставные твердосплавные зубья с полусферической головкой | |

| ТКЗ | 161-295,3 | Твердая абразивная с прослойками крепкой породы | - | и и | Стальные зубья аналогичные типу Т и вставные твердосплавные зубья аналогичные типу ТЗ |

| к | 76-295,3 | Крепкая | - | Низкие, с малым шагом вставные твердосплавные зубья с полусферической головкой | |

| ок | 76-490 | Очень крепкая | - | Очень малое | То же |

Навинчивают и отвинчивают долота с помощью долотной доски.

Дальнейшее совершенствование шарошечных долот ведется в следующих направлениях: повышения прочности и износостойкости материалов; улучшения конструкции основных узлов, повышения точности их изготовления с целью увеличения надежности, долговечности и эффективности разрушения горной породы и очистки забоя. Особая задача заключается в совершенствовании способа доставки долота к забою.

На рисунках 3,21, 3,22 и 3,23 представлены двухшарошечные и одношарошечные долота.

3.4. Двухшарошечные долота

Двухшарошечные долота (рис. 3.21) предназначены в основном для бурения на небольших глубинах в мягких порода с пропластками пород средней твердости. Эти долота изготавливаются трех типоразмеров: В112МГ, В132МГ и В151МГ. У первых двух этих долот промывка боковая. Промывочные каналы оснащаются иногда металлоке- рамическими соплами. У долота 2В93С и 2В112СМ, предназначенных для бурения в породах средней крепости промывка забоя центральная, через одно отверстие круглого сечения. Зубил шарошек фрезерованные, крупные, заостренные и защищенные твердосплавной наплавкой. I сть долота и со штыревым вооружением типа К. Они предназначены для бурения в крепких, абразивных породах. Двухшарошечные долота применяются в основном при бурении геологоразведочных скважин. Они менее устойчивы при работе на забое и редко применяются при бурении глубоких скважина на нефть и газ.

Одношарошечные долота

Одношаротечные долота (рис.3.22 и 3.23] разработаны в СевКавНИПИ и применяются в основном с твердосплавным вооружением. Од- ношарошечное долото состоит из корпуса с присоединительной головкой, лапы и сферической шарошки. Промывочное устройство в виде сквозного периферического отверстия.

Опора включает два шарикоподшипника, один из которых выполняет роль замка, и два подшипника скольжения. Основные нагрузки, особенно радиальные, несут шариковые подшипники. Долото на забое не устойчиво. Но, так как очень мощная у этого долота опора, то оно в основном используется при зарезании бокового ствола в аварийной ситуации или восстановлении нефтегазоотдачи истощенного месторождения.

Специальные долота

Долота для специальных целей предназначены для работ в пробуренной скважине и в обсадной колонне (зарезные, расширители, фрезерные и др.). Так фрезерное долото предназначено для разбури- вания металлических предметов в скважине при аварийной ситуации см. рис. 3.24.

Сведения о долотах приведены в табл. 3.2 - 3.5.

Таблица 3.2

Дата: 2019-02-19, просмотров: 1378.