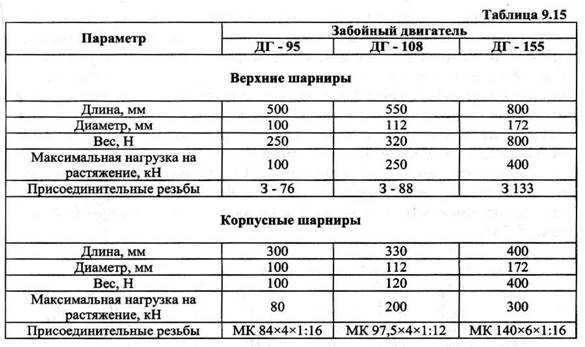

| Параметр | ДГ - 95 | ДГ - 108 | ДГ1- 106 | ДГ2- 106 | ДГ-155 | ОIII - 172 |

| Наружный диаметр отклонителя, м | 95 | 106 | 106 | 106 | 155 | 172 |

| Длина секции, мм: | ||||||

| шпиндельной | 530 | 650 | 660 | 1420 | 1420 | 1390 |

| двигательной | 2110 | 2580 | 790 | 1500 | 2700 | 1555 |

| Максимальный угол | ||||||

| изгиба искривленного | 4,0 | 3,5 | 3,5 | 3,5 | 3 | 3,5 |

| переводника, градус | ||||||

| Радиус кривизны скважины, м | 30-50 | 50-80 | 20-30 | 20-40 | 50-80 | 50-80 |

| Диаметр долота, мм | 120,6- 139,7 | 120,6- 151,0 | 126,0- 151,0 | 120,6- 151,0 | 190,5- 215,9 | 215,9 |

| Расход промывочной жидкости, л/с | 6-10 | 6-12 | 6-12 | 6-14 | 24-30 | 25-35 |

| Частота вращения*, мин"1 | 120-200 | 80- 160 | 80 - 160 | 80 - 160 | 130-160 | 80-110 |

| Вращающий момент*, Нм | 600 - 900 | 800- 1300 | 500 - 550 | 1000- 1200 | 3500- 4000 | 1500- 3000 |

| Перепад давления, МПа | 4,5 - 6,0 | 3,5 - 5,5 | 3,0-5,5 | 6,5-7,5 | 6,5 - 7,5 | 3,5-4,5 |

| *Для рабочего режима. | ||||||

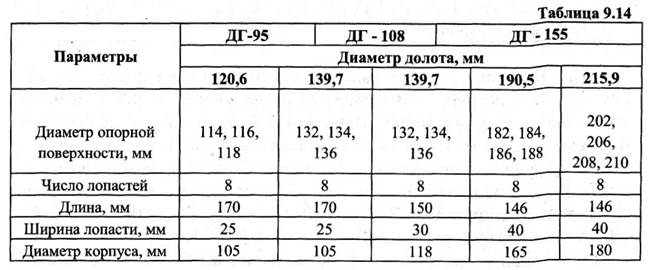

При бурении горизонтальных и многозабойных скважин в зависимости от конструкции и геометрии отклоняющей КНБК и радиуса кривизны скважины в состав КНБК могут быть включены центраторы и децентраторы. Поэтому комплект запасных частей отклонителей и ГЗД для бурения горизонтальных и многозабойных скважин содержит центраторы и децентраторы. В табл. 9.14 приведены параметры корпусных центраторов для ГЗД типа ДГ (ДГ - 95, ДГ - 108, ДГ - 155). Корпусные центраторы для ГЗД ДГ - 95 и ДГ - 108 устанавливаются между секцией шпинделя и его рабочей парой, а ДГ - 155 - на корпусе

шпинделя. Децентраторы дл ДГ - 108 имеют одну лопасть длиной / 150 мм и шириной 70 мм. Радиус опорной поверхности децентраторов равен 74, 76 и 78 мм. Для ДГ - 155 децентраторы выполнены также с одной лопастью длиной 146 мм и шириной 100 мм. Радиусы опорной поверхности децентраторов составляют 118 и 122 мм.

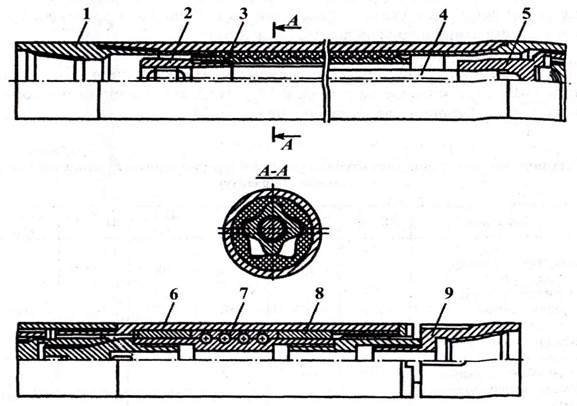

Рис. 9.34 . Двигатель для горизонтального бурения ДГ -108:

Верхний переводник; 2 - ротор в сборе; 3 - статор; 4 - гибкий вал; 5 - шарнир; 6 - корпус шпинделя; 7 - осевая опора; 8 - радиальная опора;

Наддолотный переводник

Геометрические размеры отклоняющих компоновок рассчитывают в зависимости от заданной интенсивности искривления скважины. Последняя не должна превышать возможной интенсивности искривления ствола, которая может быть достигнута данной системой долото - забойный двигатель.

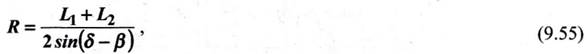

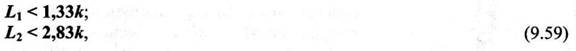

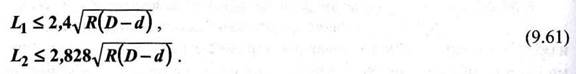

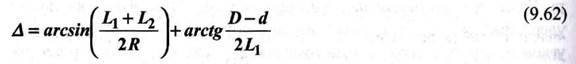

При бурении турбинным отклонителем геометрические размеры компоновки по данному радиусу искривления ствола R могут быть определены по формуле, которая не учитывает деформацию плеч от- клонителя:

где L1— длина нижнего плеча отклонителя (от торца долота до места искривления переводника отклонителя), м; L2 - длина верхнего плеча отклонителя (от места искривления переводника отклонителя до верхнего торца переводника с ножами), м; δ - угол перекоса валов турбинного отклонителя, градус; β - угол наклона нижнего плеча отклонителя к оси скважины, градус,

D,d- диаметр соответственно долота и отклонителя, м.

Радиус искривления R и интенсивность искривления ствола на 10 м проходки #ю связаны зависимостью

Тогда формула для определения геометрических параметров турбинного отклонителя через величины интенсивности искривления ствола на 10 м проходки примет вид

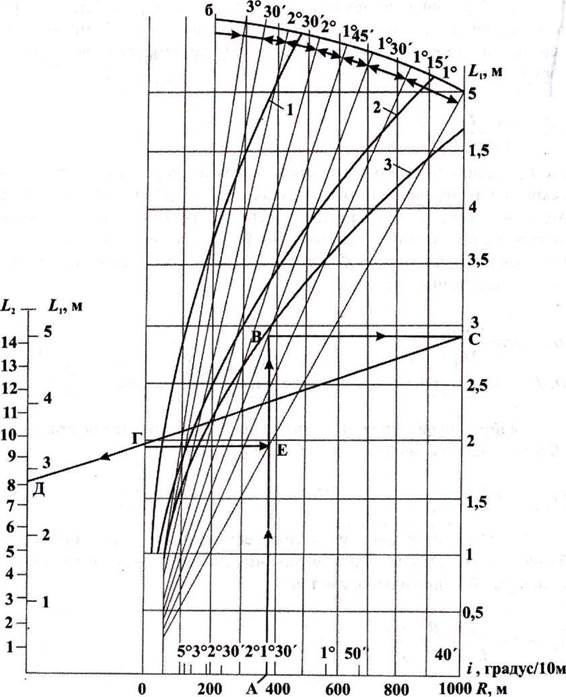

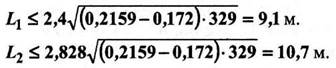

Определение геометрических размеров турбинного отклонителя по заданному значению радиуса искривления R или интенсивности искривления ствола на 10 м проходки i10 может быть осуществлено по трем вариантам: по углу δ и длине L1 рассчитывают необходимую длину L2, углу δ и длине L1 - необходимую длину L2, по длинам L1 и L2 - необходимый угол δ. На рис. 9.35 представлена номограмма для

определения параметров турбинного отклонителя. Шарнирные соединения используются в нижней части бурильной колонны, как правило, при бурении горизонтальных скважин по малому радиусу искривления (табл. 9.15).

Рис. 935. Номограмма для определения параметров турбинного отклонителя:

Номер кривой на рисунке 1 2 3

А мм 295,3 215,9 90,5

d, мм 240 195 172

Различают шарниры верхние и корпусные. Верхние шарниры устанавливают на ГЗД, а корпусные - между его секциями, как правило, между шпинделем и рабочей парой. По степени свободы шарниры обеспечивают поворот частей КНБК вокруг оси шарнира на заданный угол только в одной плоскости, а пространственные шарниры - любое положение внутри конической поверхности вращения.

Различают шарниры верхние и корпусные. Верхние шарниры устанавливают на ГЗД, а корпусные - между его секциями, как правило, между шпинделем и рабочей парой. По степени свободы шарниры обеспечивают поворот частей КНБК вокруг оси шарнира на заданный угол только в одной плоскости, а пространственные шарниры - любое положение внутри конической поверхности вращения.

Корпусные шарниры используются в отклоняющих КНБК, а верхние шарниры устанавливаются непосредственно над ГЗД преимущественно в целях снижения сил сопротивления при перемещении КНБК по стволу скважины.

Угол перекоса корпусного шарнира рассчитывается аналогично углу перекоса искривленного переводника.

При бурении направленных скважин с помощью электробуров применяют специальный механизм искривления (рис. 9.36). В механизме искривления (отклонителей) валы двигателя и шпинделя сопрягаются под некоторым углом, что достигается применением зубчатой муфты сцепления. Механизмы искривления (МИ) выполняются диаметрами, соответствующими размерному ряду электробуров: МИ-164, МИ-170, МИ-185 с углами смещения осей 1 и 1,5°; МИ-215 и МИ-240 с углами смещения осей 1; 1 5 и 2°.

Отклоняющие приспособления для роторного бурения используются только в начальный момент для придания стволу требуемого направления. Это клиновидные устройства, которые выполняются в съемном

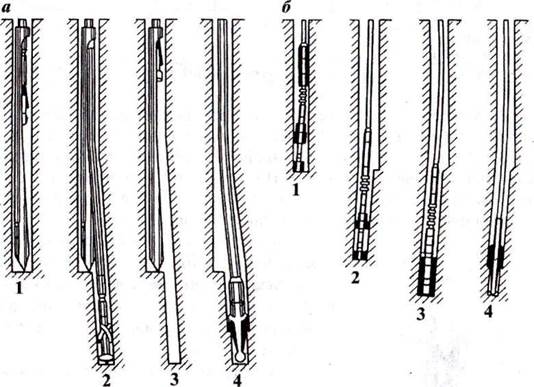

(рис. 9.37, а) и несъемном исполнениях (рис. 9.37, б). Съемные откло- нители после забуривания нового ствола извлекаются на поверхность, а несъемные остаются в скважине. В настоящее время усиленно ведутся разработки по созданию отклонителей для роторного бурения в США, России и других странах. Есть уже некоторые успехи в этом деле. Так, в научно-производственной компании ТОБУС разработан роторный отклонитель, который предназначен для направленной зарезки и корректировки зенитного угла и азимута скважины при роторном бурении (рис. 9.38).

Рис. 9.37. Отклоняющие приспособления для бурения наклонных скважин роторным способом:

а - работа с отклоняющим клином; 1 - установка клина; 2 - забуривание ствола; 3 - извлечение клина; 4 - расширение ствола; б - работа с шарнирным отклонителем; 1 - установка отклонителя; 2,3 - забуривание наклонного ствола; 4 - расширение ствола

Каркасы с упругими опорными планками центратора и децентра- тора подвижно установлены при помощи радиальных осевых опор скольжения на валу центратора и корпусе децентратора соответственно. На нижнем кольце каркаса децентратора выполнен косой зуб, а на верхнем конце неподвижной переходной втулки децентратора - ответный косой паз для их

направления бурения отклонитель приподнимают над забоем скважины с медленным вращением инструмента вправо для сцепления косого зуба каркаса децентратора с ответным пазом на переходной втулке. При помощи инклинометрической телесистемы опорные планки каркаса децентратора ориентируют в заданном направлении бурения. Опускают долото на забой, при этом каркас через осевую опору опирается на кольцевой выступ на верхнем конце корпуса децентратора, а косой зуб каркаса выходит из ответного паза переходной втулки. При бурении с вращением долота ротором буровой установки каркасы центратора и децентратора не вращаются, обеспечивая: первый - удержание оси долота в центре поперечного сечения скважины, второй - смещение верхнего конца удлинителя с шарнирной муфтой к стенке скважины, противоположной заданному направлению искривления, и удержание их в этом положении в процессе бурения. Расчетная интенсивность искривления ствола скважины обеспечивается геометрическими параметрами отклонителя.

направления бурения отклонитель приподнимают над забоем скважины с медленным вращением инструмента вправо для сцепления косого зуба каркаса децентратора с ответным пазом на переходной втулке. При помощи инклинометрической телесистемы опорные планки каркаса децентратора ориентируют в заданном направлении бурения. Опускают долото на забой, при этом каркас через осевую опору опирается на кольцевой выступ на верхнем конце корпуса децентратора, а косой зуб каркаса выходит из ответного паза переходной втулки. При бурении с вращением долота ротором буровой установки каркасы центратора и децентратора не вращаются, обеспечивая: первый - удержание оси долота в центре поперечного сечения скважины, второй - смещение верхнего конца удлинителя с шарнирной муфтой к стенке скважины, противоположной заданному направлению искривления, и удержание их в этом положении в процессе бурения. Расчетная интенсивность искривления ствола скважины обеспечивается геометрическими параметрами отклонителя.

Главным элементом роторного отклонителя является центратор упругий ТОБУС (рис. 9.30), который предназначен для поддержания оси долота в центре поперечного сечения скважины при изменении ее диаметра, что повышает точность, проводи скважин в изменяющихся горно-геологических условиях.

Центратор ТОБУС состоит из ствола 1, на котором выполнены замковые резьбы на обоих концах. На проточке при помощи радиальной 3 и осевых 4 опор подвижно установлен каркас 2 с дугообразными упругими опорными планками, который ограничивается в осевом перемещении переводником 5, навинченным на резьбу на конце ствола со стороны проточки. В свободном состоянии наружный диаметр упругого центратора по опорным планкам каркаса больше диаметра используемого долота. Благодаря жесткости на изгиб опорных планок каркаса, ось долота удерживается в центре ствола скважины при любых значениях зенитных углов и диаметре ствола, не превышающем указанный диаметр центра-

тора. При сужении ствола упругие планки каркаса деформируются, удлиняя каркас в пределах гарантированного зазора между ним и осевыми опорами. При бурении упругий каркас центратора не вращается относительно стенок скважины и прижимается силой трения к осевым опорам, которые подвержены износу при вращении вала центратора и являются сменными элементами последнего. Изменение фактического диаметра скважины приводит к увеличению интенсивности искривления. Упругие центраторы предупреждают возникновение поперечных и продольных колебаний компоновки низа бурильной колонны, тем самым, повышая ресурс ее элементов.

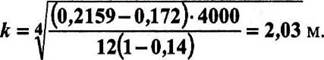

Расчет отклонителя (рис. 9.39) ведется следующим образом. Выбирается максимальная длина каждой секции по жесткостным свойствам:

где

k, d, El, q,D- масштаб длины (м), диаметр (м), жесткость (кН-м2) и поперечная составляющая веса (кН/м) единицы длины секции с учетом плотности промывочной жидкости и диаметр долота (м) соответственно.

Рис. 9.39. Схема к расчету отклонителя

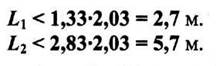

Затем проверяют вписываемость каждой секции отклонителя в искривленный по радиусу R ствол скважины:

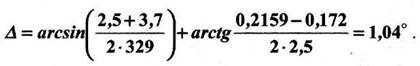

Далее определяется угол перекоса искривленного переводника отклонителя (градус)

Пример 9.6. Рассчитать требуемый угол перекоса искривленного переводника отклонителя для следующих условий: диаметр долота D = 215,9 мм; забойный двигатель Д5 - 172 диаметром d = 172 мм; жесткость EI = 4000 кНм2; q = 12 кН/м; L1= 2,5 м; Ь2 = 3,7 м; радиус кривизны ствола скважины R = 329 м при проектном профиле, имеющем вертикальный участок и участок набора зенитного угла; отношение плотности промывочной жидкости к плотности стали равно 0,14.

Решение. По формуле (9.60) находим

По формуле (9.59) определяем

Секции забойного двигателя удовлетворяют требованиям к упругим свойствам отклонителя в соответствии с формулой (9.61)

Секции забойного двигателя вписываются без деформации в ствол скважины с радиусом кривизны 329 м. По формуле (9.62)

Для получения заданного радиуса кривизны ствола скважин необходим искривленный переводник с углом искривления 1,04°.

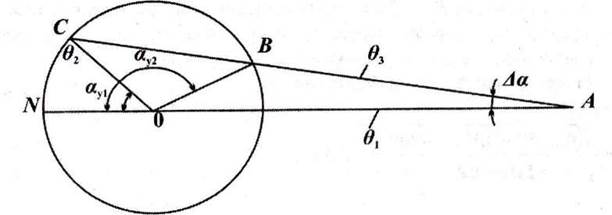

Ориентирование отклоняющих систем в требуемом направлении. Аналитическое определение угла установки отклонителя зенитного угла и азимутального направления бурения довольно громоздко, проще они могут быть определены графическим путем (рис. 9.40). От некоторой точки О откладывают отрезок OA, равный в принятом масштабе численной величине зенитного угла в начале рейса долота в\. Из точки О, как из центра, проводят окружность с радиусом, равным в принятом масштабе численной величине угла вг. Из точки А под углом Ла (изменение азимута ствола за рейс), на которой необходимо изменить азимут скважины, проводят прямую линию до пересечения с окружностью в точках В и С. Тогда угол NOC будет характеризовать угол установки

отклонителя ауЪ обеспечивающий заданное изменение азимута скважины Л а при одновременном увеличении зенитного угла до в3, численно равного длине отрезка Л С.

Рис. 9.40. Графический метод определения измерения азимута скважин

Угол NOB будет характеризовать угол установки отклонителя, обеспечивающий такое же изменение азимута ствола Л а при одновременном снижении зенитного угла до 03, численно равный длине отрезка АВ.

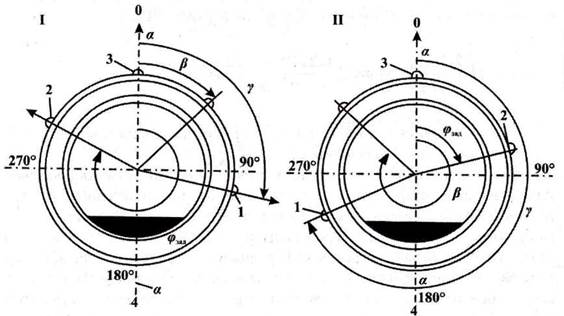

Типовые схемы ориентирования отклонителей с помощью телеметрической аппаратуры, например СТЭ и СТТ представлены на рис. 9.41. Из рисунка видно, что расчет угла установки отклонителя возможен в двух вариантах суммирования углов смещения нулевых отметок у отклонителя и глубинного измерительного устройства УГИ.

Рис. 9.41. Определение угла установки отклонителя:

I - при Σ > 360°; II- при Σ < 360°; 1 - метка "О" УГИ; 2 - заданное направление; 3 - метка отклонителя; 4 - апсидальная плоскость

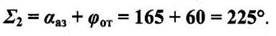

При необходимости ориентирования отклонителя в вертикальной скважине угол установки определяется следующим образом. Рассчитывают сумму углов смещения нулевых отметок у и заданного проектного азимута скважины апр:

Затем после спуска системы на забой снимают показание по приборам "азимут" и "отклонитель" и суммируют их:

Угол довинчивания определяют как разность суммарных углов:

Если разность углов окажется отрицательной, то

После того, как колонна бурильных труб будет довинчена на угол β, стрелки приборов «отклонитель» и «азимут» должны быть установлены на делениях, сумма которых равна Хъ и отличается от нее на 360°. Если из-за угла закручивания колонны суммы углов не совпадут, то необходимо расхаживанием и вращением колонны добиться этого равенства.

Пример 9.1. Исходные данные: апр = 250°, у = 30°.

Решение. Находим сумму углов Σ1 = апр + у = 250 + 30 = 280°. После спуска инструмента в скважину показания приборов «азимут» и «отклонитель»: ааз = 165° - азимут; φот = 60° - отклонитель.

Разность суммарных углов Σ1 - Σ2 = 280 - 225 = 55°. Угол довин

чивания колонны по часовой стрелке β = 55°. После довинчивания показания стрелок приборов «азимут» и «отклонитель» должны составлять 280° или 640°.

Оценка точности положения забоя в пространстве. Ошибка положения точки, обусловленная погрешностью измерения зенитного угла,

где l - длина интервала, для конечной точки которого подсчитывается указанная погрешность, м; θ - средний зенитный угол на интервале, градус.

Погрешность положения точки, обусловленная неточностью измерения азимута ствола,

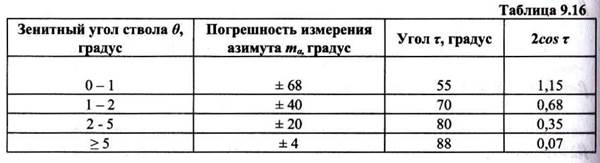

где mа - погрешность измерения азимута ствола (табл. 9.11)

Суммарная погрешность положения точки ствола, вызываемая измерениями, определяется выражением

где τ - угол, зависящий от погрешности измерения азимута, принимаемый по табл. 9.16.

Суммарная погрешность положения забоя скважины, вызываемая погрешностью измерений, находится по формуле

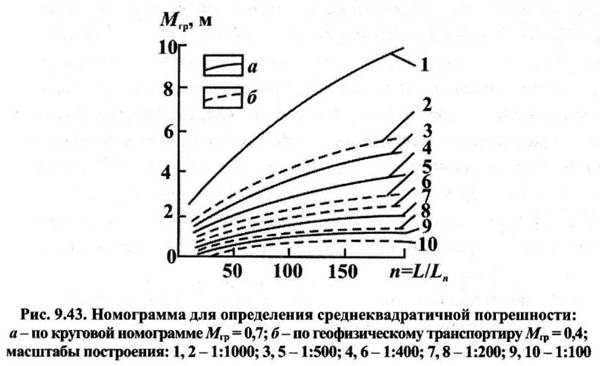

Погрешность графического построения положения точки mrp зависит от масштаба построения плана и профиля скважины.

Масштаб 1:200 1:400 1:500 1:1000

mrp 0,14 0,28 0,35 0,70

При определении положения за погрешность графического построения зависит также от числа интервалов построения n:

Общая погрешность измерения определяется по формуле

Для определения погрешности положения забоя весь ствол разбуривают на интервалы и для каждого из них по приведенным формулам находят погрешности, которые затем суммируют и вычисляют общую погрешность, обусловленную измерениями и графическими построениями.

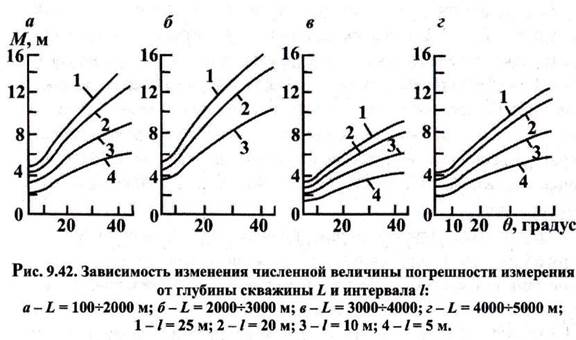

Для ускорения определения среднеквадратичной погрешности определения планового положения забоя скважины рекомендуется пользоваться номограммами, приведенными на рис. 9.42 и 9.43 которые отражают зависимости изменения численной величины погрешности планового положения забоя от интервала замера и средних углов отклонения ствола скважины от вертикали.

По глубине скважины, на соответствующей номограмме исходя из значений угла в и интервала замера /, определяют М„ Если в верхней части скважины замеры производили, например, через 20 м, а в нижней - через 10 м, то погрешность находится интерполированием между кривыми, соответствующими I = 10 м и I = 20 м.

Пример 9.8. Исходные данные: L = 1800 м, θ = 13°; до 600 м снизу измерения проводили через 10 м, а в остальных 1200 м - через 20 м.

Решение. По номограмме (рис. 9.42) находим θ = 13°, проектируем его на кривые / = 10 м и / = 20 м. На одной трети расстояния от / = 20 м отмечаем точку, которую сносим на ось ординат, и / = 20 м и получаем М„ = 3,2. Среднеквадратическая погрешность графических построений определяется по номограмме, представленной на рис. 9.43. На горизонтальной оси графика показано число интервалов построения и, определяемое в зависимости от глубины скважины L и длины интервалов построения. Ось ординат характеризует среднеквадратиче- скую погрешность построения планового положения забоя и другой точки скважины. Масштабы построения плана указаны на соответствующих кривых.

В настоящее время при разбуривании месторождений со сложной структурой, как у нас, так и за рубежом применяют, как правило, плоскостной допуск раздельно по интенсивности искривления, суммарному углу отклонения оси скважины от вертикали и кругу допуска (реже по эллипсу). Это плоскостные двухкоординатные формы допусков, при которых можно применять не только допуск в виде круга, но и в виде квадрата, прямоугольника в случае разбуривания крупных, выдержанных по мощностям и формам ловушек. При разбуривании более сложных по структурам и обычно менее крупных форм залежей и их ловушек следует использовать пространственные трехкоординат- ные (объемные) формы допусков в виде куба, цилиндра и полусферы. Последнее новое в теории и практике бурения и успешно объединяет допуск по интенсивности искривления, общему углу отклонения оси скважины от вертикали и допуску в конечной точке бурения в единое целое. В этом случае более точно можно управлять положением ствола скважины в пространстве и, следовательно, соблюдать проектную трассу скважины.

В современных условиях все расчеты по допускам производятся с помощью электронно - вычислительных машин

9.12. Контроль и управление пространственным положением ствола скважины*

Для получения достоверных данных при бурении необходимо знать фактическое положение стволов скважин в пространстве. Положение определяется зенитным углом (отклонением ствола скважины от вертикали), азимутом и глубиной скважины. Для определения этих величин в процессе углубления следует постоянно замерять углы искривления и глубину скважины.

Систематический контроль за искривлением скважины в процессе бурения позволяет получать полное представление о характере искривления, его интенсивности, о смещении отдельных точек ствола скважины от вертикали в пространстве, что в свою очередь значительно облегчает составление правильного заключения о строении разбуриваемой площади. Необходимость в точных данных искривления скважин явилась причиной создания площади. Необходимость в точных данных искривления скважин явилась причиной создания измерительной аппаратуры.

В современной практике буровых работ применяются приборы, измеряющие полностью углы искривления (зенитный и азимутальный).

В настоящее время технологии ориентированного управления траекторией наклонно направленных скважин ННС и горизонтальных скважин ГС предполагают использовать забойные телеметрические системы (ЗТС) для непрерывного контроля параметров кривизны и оперативного корректирования трассы ствола скважины ТСС. Дорогостоящие импортные MWD-системы применяют в основном при бурении горизонтальных скважин, потому что высокие эксплуатационные затраты при проводке обычных ННС экономически нецелесообразны. Дальнейшая разработка и совершенствование отечественных ЗТС являются основой промышленных технологий разработки месторождений углеводородов методом наклонно направленного и горизонтального бурения.

Прогресс во внедрении новых методов геологоразведки и разработки месторождений углеводородов (УВ), связанных с конструкцией скважин, числом забоев, траекторий ствола в большей мере определяется развитием техники и технологии буровой науки. Скважина является инструментом эффективной геологоразведки и разработки каждого месторождения УВ, имеющего специфические особенности и требующего соответствующего бурового оборудования. Доведение отечественных бескабельных ЗТС до серийного производства вовлечет в разработку труднодоступные участки месторождений, расположенные

** Более подробные сведения по вопросам бурения наклонных и горизонтальных скважин можно получить из следующих источников [27], [31] и [32].

в водоохранных зонах, под населенными пунктами и заповедниками, уменьшит число кустовых оснований посредством строительства ННС с отклонением забоя от вертикали более 1,5.... 10 км, повысит добыв- ные возможности трудноизвлекаемых продуктивных пластов горизонтальным вскрытием, ускорит ввод ННС в эксплуатацию за счет роста скорости бурения при турбороторном способе бурения, повысит экс- плутационные качества ННС благодаря оптимизации профиля.

Создание телеметрических систем контроля за положением отклонителя и забойными параметрами ствола скважины в процессе бурения придало значительный импульс научно-техническому прогрессу в области бурения скважин на нефть и газ.

В настоящее время телеметрические системы контроля в сочетании с методико-математическим и программным обеспечением дали технологам небывалые возможности, в корне изменив методы их работы.

Зарубежные и отечественные специалисты считают, что самым актуальным и перспективным направлением, в котором должна развиваться технология бурения, является применение электронных систем для измерения на забое в процессе бурения (ИПБ) или по английской транскрипции MWD (Measurement while drilling).

Если первоначально ИБП производились для контроля зенитного угла, азимута и положения отклонителя, то в последние десять лет разработаны и устройства для проведения каротажных работ на базе ИПБ. Создан инструмент для измерения параметров режима бурения: нагрузки на долото, крутящего момента, частоты вращения долота, давления на забое. Технология систем ИПБ развивается очень быстро, но самые большие достижения ожидаются в развитии наземных систем контроля наземных параметров бурения и включение этой информации в совместную обработку с забойной информацией.

У каждого канала связи имеются свои преимущества и свои недостатки. Разнообразие условий бурения, экономическая целесообразность определяют каждому каналу связи свою область применения, что подтверждается при бурении скважин в России и в странах СНГ (рис. 9.44).

Электропроводной канал связи в бывшем СССР в силу многих причин (геофизические исследования, инклинометрические работы осуществляются на электропроводном канале связи, налаженная инфраструктура, материальное обеспечение геофизических предприятий, электробурение) нашел значительно, но недостаточное применение. Этот канал обладает преимуществами перед всеми известными каналами связи - максимально возможная информативность, быстродействие, многоканальность, помехоустойчивость, надежность связи; отсутствие забойного источника электрической энергии и мощного передатчика; возможность двусторонней связи; не требует затрат гидравлической энергии; можно использовать при работе с продувкой воздухом и с использованием аэрированной промывочной жидкости.

Существует несколько разновидностей электропроводного канала связи: на трубах для электробурения; секционированных отрезках кабеля в каждой трубе (так называемых KJIC); «сбросовый»; ЗИЛС. В частности «сбросовый» канал и применяется в телесистемах СТТ - 164, CJIT - ЗП Харьковского СКТПБЭ, находящейся в эксплуатации в Западной Сибири и других регионах, СГТ - 108 для малых диаметров.

Недостаток электропроводного канала связи: - наличие кабеля в бурильной колонне; затраты времени на его проложение; защита кабеля от механических повреждений; невозможность вращения колонны и закрытия превентора при нахождении кабеля за колонной бурильных труб; необходимость доставки (продавки) забойного модуля или контактной муфты до места стыковки (посадки) при зенитных углах более 60° с помощью продавочного устройства. Следует отметить, что имеются варианты проложения кабеля внутри труб через вертлюг, но появляется необходимость в подъеме всего кабеля или отрезка кабеля при наращивании, что требует дополнительных затрат времени. Вращение колонны возможно только с вращающимся токосъемником, устанавливаемым под вертлюгом. В зонах АВПД при наличии «вы- бросовой» ситуации и необходимости в закрытии превентора бурения ограничивается максимально возможным ходом инструмента вверх до достижения положения, когда кабель находится уже внутри колонны, а при варианте пропуска кабеля через вертлюг этой проблемы нет.

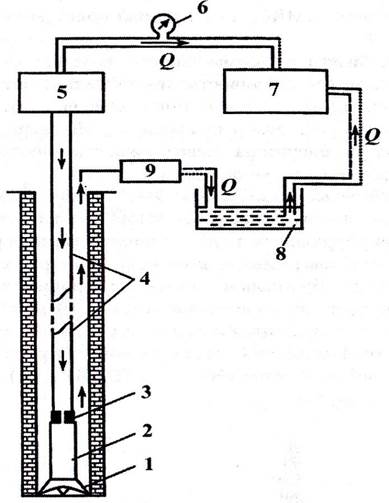

Гидравлический канал связи ГКС. Исследования этого канала в нашей стране начаты при разработке гидротурботахометра ВНИИБТ еще в пятидесятых годах. Дальнейшее применение канал нашел при бурении Кольской сверхглубокой скважины СГ-3, где устойчивые сигналы о частоте вращения вала турбобура были получены с глубины более 12000 метров, но подавляющее применение нашел в современных MWD зарубежных ведущих фирм Teleco, Schlumberger, Sperry- sun, Gearhart, Eastman Christensen и др. (рис. 9.45).

Для генерирования импульсов давления в буровом растворе используются несколько способов. Они подразделяются на три вида: положительный импульс, отрицательный импульс и непрерывная волна (сирена). Положительные импульсы генерируются путем создания кратковременного частичного перекрытия нисходящего потока бурового раствора. Отрицательные же импульсы давления создаются путем кратковременных перепусков части жидкости в затрубное пространство через боковой клапан. Гидравлические сигналы, близкие к гармоническим (сирена) создаются с помощью электродвигателя, вращающего клапан пульсатора или дискового клапана гидротурботахометра типа ГТТ. Гидравлические импульсы (или волны) со скоростью в среднем 1250 м/с поступают по столбу бурового раствора на «дневную» поверхность. На поверхности закодированная различными спо

собами информация декодируется наземной аппаратурой и отображается на табло, экране мониторинга, поступают в другие устройства обработки информации

Рис. 9.45. Схема гидравлической линии связи:

1 - долото; 2 - КНБК с телесистемой; 3— клапан телесистемы (пульсатор); 4 - колонна бурильных труб; 5 - обвязка (манифольд, рукав, вертлюг, квадрат); б - первичный преобразователь давления; 7 - буровые насосы; 8 - приемная емкость; 9 - желоб

В последние годы значительно сократилось время передачи данных. Если в системах первого поколения оно составляло 50 сек, для каждой точки, то в более новых 25 сек, а в некоторых из последних систем уже 10 сек.

Энергия, необходимая для работы забойных систем, генерируется турбогенератором или обеспечивается литиевыми батареями, совмещенными источниками электропитания (аккумуляторы с подзарядкой от турбогенератора). Турбогенераторы по сравнению с батареями обеспечивают большие мощности и, следовательно, более высокие энергетические возможности для получения и передачи данных.

Предпочтение в применении телесистем с ГКС базируется как на относительной простоте обеспечения связи по сравнению с другими каналами, так и ненарушении (по сравнению с ЭКС) технологических операций при бурении, и не зависит от геологического разреза горных пород по сравнению с ЭМКС, и от буровой бригады не требуется необычных операций.

Недостатки: низкая информативность из-за низкой скорости передачи, низкая помехоустойчивость, последовательность в передаче информации, необходимость в источнике электрической энергии (батареи, турбогенераторы), отбор гидравлической энергии для работы передатчика и турбогенератора, невозможность работы с продувкой воздухом и аэрированными жидкостями.

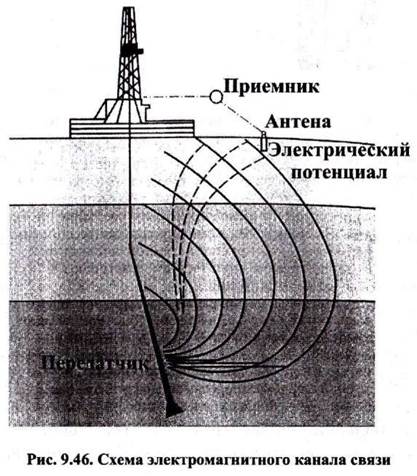

Электромагнитный канал связи ЭМКО (рис. 9.46): используют электромагнитные волны (тока растекания) между изолированным участком колонны бурильных труб и породой. На поверхности земли сигнал принимается как разность потенциалов от растекания тока по горной породе между бурильной колонной и приемной антенной, устанавливаемой в грунт на определенном (30 - 50 м) от буровой расстоянии установки. Разработкой телесистем с ЭМКС в России занимаются ВНИИ геофизических исследований скважин (ВНИИГИС), ВНИИ промысловой и полевой геофизики (ВНИИПГГ), НПФ «Самарские горизонты» и другие.

Преимущества более высокая перед гидравлическим каналом информативность.

Недостатки: дальность связи (зависит от проводимости и перемежаемости горных пород, затухания сигналов), слабая помехоустойчивость, сложность установки антенны в труднодоступных местах, невозможность использования на море.

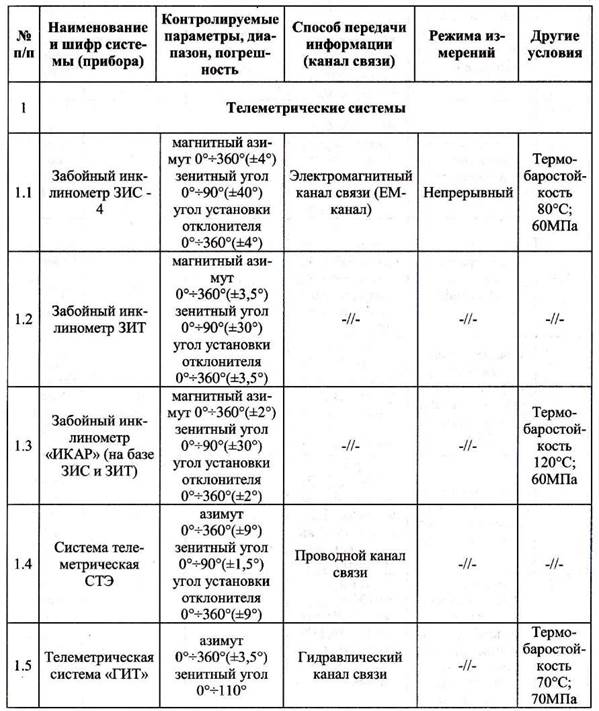

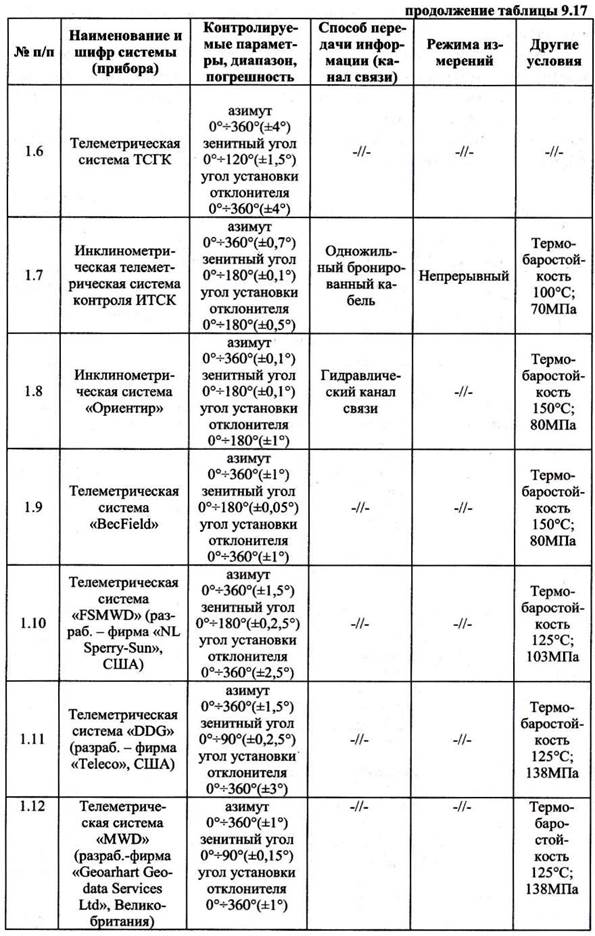

Современные системы контроля за траекторией ствола скважины в пространстве приведены в табл. 9.17

Таблица 9.17

Системы и приборы для контроля и управления траекторией скважины

9.13. Системы верхнего привода

Системы верхнего привода (СВП) являются новым типом механизмов буровых установок. В принципе верхний привод представляет собой подвижный вращатель, как уже говорилось ранее, оснащенный комплексом механизации СПО.

Системы верхнего привода получили широкое распространение в мировой практике. Широкое внедрение верхнего привода объясняется его преимуществами при проводке вертикальных (глубоких), наклонно направленных и особенно горизонтальных, т.е. скважины с большой протяженностью 3....5....10 и более тыс. метров горизонтального окончания. Более подробные данные о системе верхнего привода приведены в разделе 12. Самой значительной проблемой бурения скважин с большим наклонным или горизонтальным окончанием является создание достаточной нагрузки на породоразршающий инструмент. В этом случае верхний привод позволяет производить спуск инструмента с вращением последнего, что резко уменьшает силы сопротивления, а следовательно, дает возможность создавать на забой требуемую нагрузку.

Дата: 2019-02-19, просмотров: 424.