Для бурения скважин с продувкой используется серийное буровой оборудование: станки и установки, породоразрушающий инструмент.

Для бурения скважин с продувкой используется серийное буровой оборудование: станки и установки, породоразрушающий инструмент.

Принципиальное отличие заключается в устройстве выходной линии на поверхность и герметизации устья скважины. Схема обвязки оборудования при колонковом разведочном бурении с продувкой воздухом приведена на рис. 6.24. Эта схема с небольшими изменениями может быть использована и для глубокого бурения на нефть и газ.

Основное оборудование включает буровой станок 14 компрессор 1 с коллектором 2 и буровой насос 15 с зумпфом 16. Насос можно использовать в

случае осложнений или при встрече сильно обводненных пород. В систему обвязки оборудования включают влагоотделитель 4 для сбора конденсата, холодильник 5 для поддержания постоянной температуры воздуха, герметизатор устья скважины 11, шламоотводную линию 12 с циклоном 13 для очистки воздуха. В систему обвязки входят соединительные шланги 3, вентили 7 и отводящая линия 6. В качестве контрольно-измерительной аппаратуры используют манометр 9 для контроля за давлением воздуха, расходомер 8, термометр 10. Температура сжатого воздуха не должна превышать 90 °С, так как это может вызвать разрушение резиновых шлангов. Выкидная линия 12 обычно устанавливается в сторону господствующих ветров на расстоянии не менее 10 м.

Для уменьшения попадания пыли на буровую иногда на конце выкидной линии устанавливают вытяжной вентилятор. Трубопроводы поверхностной обвязки не должны иметь резких сужений и поворотов.

При бурении следует использовать бурильные трубы муфтозамкового соединения с широкими проходными каналами и коническими резьбами. Такие соединения обеспечивают минимальные потери давления и утечки воздуха.

Породоразрушающий инструмент должен обеспечить свободный проход воздуха на забой. Поэтому предпочтительно использовать тердосплавные коронки с повышенным выходом резцов и с увеличенной площадью промывочных каналов.

Переход с промывки на продувку не вызывает существенных изменений параметров режима бурения. Особое внимание уделяется расходу воздуха и его давлению в нагнетательной линии. Скорость бурения с продувкой в несколько раз выше, чем при бурении с промывкой. Поэтому на забое образуется много бурового шлама и его своевременно нужно удалять с забоя. Скорость бурения зависит от того, насколько своевременно и эффективно осуществляется очистка г к нажины.

Основная причина осложнений при бурении с продувкой - поступление воды в скважину.

При водопритоках до 10 % образующегося в единицу времени шлама последний начинает слипаться, что может привести к зашламованию скважины. Основная мера борьбы с этим осложнением - увеличение расхода воздуха, что способствует полному выносу шлама. При водопритоках от 10 до 35 % шлама происходит налипание шлама на пенки скважины и бурильные трубы, образование сальников, затяжки и обрывы инструмента при подъеме. При водопритоках свыше 35 % шлама сальники не образуются. Сальники в этом случае можно размыть водой. Эффективное средство борьбы с сальнико-образованием — добавление в поток воздуха пенообразователей в виде 0,5 - 1,5 % -ных водных растворов в количестве 10 - 50 л на рейс. В качестве пенообразователей рационально использовать ОП - 10, ОП - 7.

При бурении по многолетнемерзлым породам важным фактором становится температура сжатого воздуха. Принудительное охлаждение воздуха от 5 до - 10 °С полностью устраняют осложнения, связанные с растеплением стенок скважины и с их обвалами в процессе бурения.

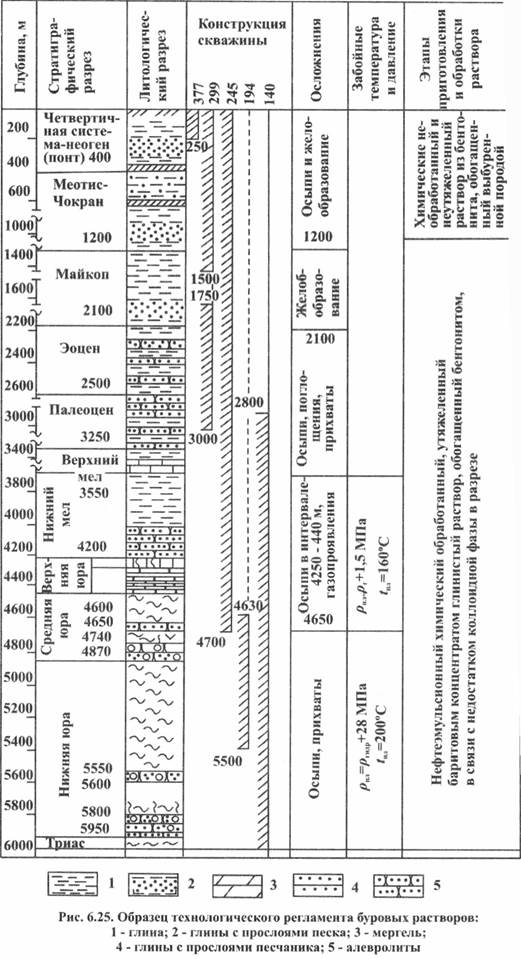

На рис. 6.25 приведен образец технологического регламента буровых растворов.

Более подробно о буровых растворах и очистных агентах в виде продувки воздухом можно получить в "Справочнике инженера- технолога по бурению глубоких скважин". А.Г. Калинина, Р.А. Ганджумяна и А.Г. Мессера, Москва, Недра, 2005 и в справочном пособии "Практическое руководство по технологии бурения скважин на жидкие и газообразные полезные ископаемые". А.Г. Калинин, А.З. Левицкий, А.Г. Мессер и Н.В. Соловьев. Москва, Недра, 2001.

|

|

Контрольные вопросы к разделу 6.

1.Функции очистных агентов в процессе бурения.

2.Замкнутая и незамкнутая циркуляции, преимущества и недостатки.

3.Выбор вида очистного агента для конкретных условий.

4.Разновидности химических реагентов для обработки буровых растворов, достигаемые результаты.

5.Технические средства для приготовления буровых растворов.

6.Технические средства для очистки и дегазации буровых растворов.

7.Технические средства для очистки и дегазации буровых растворов.

8.Основные формулы буровой гидравлики.

9.Область рационального применения газообразных очистных агентов, их преимущества и недостатки.

Дата: 2019-02-19, просмотров: 329.