Предел измерения касательных напряжений (статическое

напряжение сдвига), Па:

пружина № 1 0-45

пружина № 2 0-90 Предел измерения динамической вязкости ньютоновских жидкостей при 200 об/мин, Па с:

пружина № 1 0,001 - 0,2

пружина № 2 0,001 - 0,4 Частота вращения гильзы, об/мин 0,2; 200; 300; 400; 600 Максимальная приведенная погрешность измерений, %

касательных напряжений 4

динамической вязкости 5

Погрешность отсчета угла поворота шкалы, град. ±0,5

Напряжение переменного тока, В 220

Пределы термостатирования, °С 20 - 60

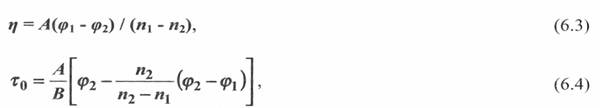

Структурная (пластическая) вязкость η и динамическое напряжение τ0 для растворов, подчиняющихся закону течения Шведова- Бингама, определяют с помощью координат двух точек на прямолинейном участке опытной кривой φ (п) по формулам

где А, В - константы прибора (по паспорту);φ1 φ2 - углы поворота шкалы при низкой n1 и более высокой п2 частоте вращения гильзы.

За величины η и τ0 принимают средние арифметические из трех измерений, результаты которых отличаются не более чем на 10%. Нормальные глинистые растворы имеют значения ц и г0 в пределах 2 - 10 Па и 0,005 - 0,02 Па с соответственно.

Эффективная вязкость раствора при различных градиентах скорости сдвига определяется выражением

справедливым в условиях, когда измеренный угол поворота шкалы не выходит за пределы 50° < φ < 150°.

Статическое напряжение сдвига через 1 мин Ө1 и через 10 мин Ө10 определяется так же, как и прибором СНС-2, с тем отличием, что перемешивание раствора перед выстойкой производят при максимальной скорости вращения гильзы 600 об/мин для полного разрушения структуры

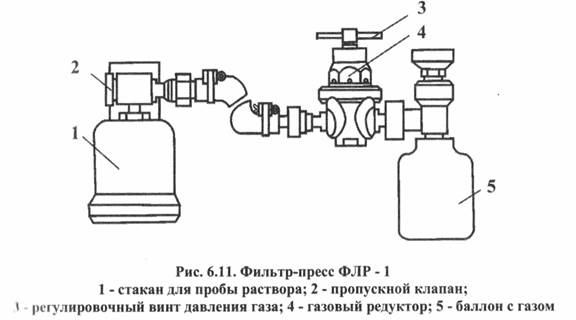

При бурении на нефть и газ для определения показателя фильтрации и толщины фильтрационной корки, помимо прибора ВМ - 6, используется также фильтр-пресс ФЛР - 1 (рис. 6.11)

Техническая характеристика фильтра-пресса ФЛР-1:

Максимальный объем фильтрата за 30 мин, см3 60

Фактический диаметр фильтра, мм 53

Давление фильтрации, МПа 0,7

Погрешность измерений, см1 ±0,5

Температура окружающей среды, °С 5-50 Ммксимальное давление на входе в редуктор, МПа 15

Показатель фильтрации Ф (водоотдачи В) в кубических сантиметрах за 30 мин определяется соотношением

Ф = 2VФ, (6.6)

где 2 - отношение площади стандартного фильтра диаметром 75 мм к площади фильтрации ФЛР - 1; Vф - объем отфильтровавшейся pf 30 мин дисперсионной среды, см3.

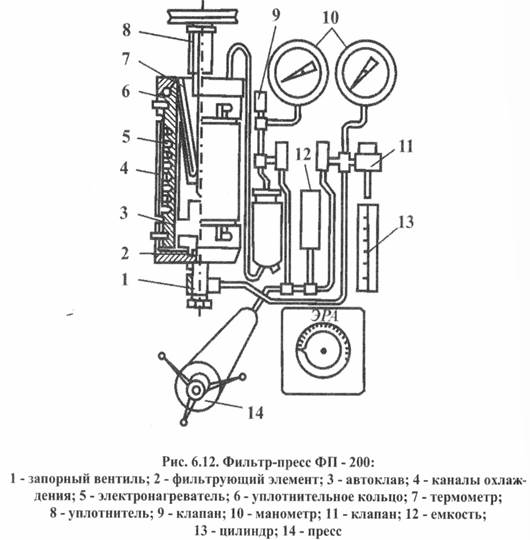

Измерения показателя фильтрации при повышенных значениях томпературы и перепада давления производятся с помощью прибора ФП - 200 (рис. 6.12), по принципу действия аналогичного ФЛР - 1, но с набженного автоклавом, подогреваемым снаружи кольцевым элементом электросопротивления в виде намотки нихромовой проволоки в керамических бусах под теплоизолирующим кожухом, а также трубчатой системой водяного охлаждения подфильтрового пространства (и процессе измерений) и автоклава (после из завершения).

|

|

Технические характеристики прибора ФП - 200:

Максимальная рабочая температура, °С 220

Максимальный перепад давления на фильтр, МПа 5

Площадь фильтра, см2 22 Точность автоматического поддержания:

заданной температуры, ˚С ±5

заданного перепада давления, МПа ± 0,1

Электропитание переменного тока, В 220

Напряжение сдвига фильтрационной корки определяется с помощью установки НК-1, основанной на измерении предельного статического усилия сдвига поверхностных слоев фильтрационной корки помещенным на нее грузом.

Смазочная способность раствора оценивается с помощью установки CP - 1, основанной на измерении коэффициентов трения скольжения и качения, времени работы до появления питтинга трущихся шариков, их абразивного износа взвешиванием на аналитических весах.

Напряжение электропробоя (электростабильность) определяется испитателем гидрофобно-эмульсионных растворов ИГРЭР - 1, осваным на измерении напряжения пробоя между двумя опущенными в испытуемый раствор электродами, на которые подается плавно увеличивающееся (максимально до 600 В) напряжение постоянного тока. Элсктростабильность находят как среднее арифметическое из трех измерений.

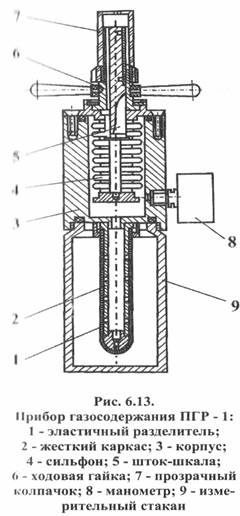

Для измерения содержания газа может быть использован прибор газео- держания ПГР - 1 (рис. 6.13).

Для измерения содержания газа может быть использован прибор газео- держания ПГР - 1 (рис. 6.13).

Концентрация водородных ионов рН определяется колориметрическим способом с использованием индикаторной бумаги и эталонных образцов цветной шкалы, а также электрометрическим способом с применением прибора - милливольтметра рН - 121, основанного на преобразования ЭДС электродов в постоянный ток, напряжение которого пропорционально измеряемой величине.

Техническая характеристика лабораторного прибора рН -121:

Диапазон измерения рН 1 - 14; 1 - 4; Погрешность измерений в 4-9; 9-14 диапазонах:

1-14 ± 0,4

остальных ± 0,04

Минимальный объем испытуемой дозы, см3 0,5

Содержание газа, нефти, твердой фазы, коллоидных глинистых частиц в буровом растворе, его степень минерализации (анализ фильтрата), поверхностное натяжение, теплоемкость, теплопроводность и др. определяются с помощью специальных способов и средств.

Водородный показатель рН характеризует степень щелочности или кислотности бурового раствора в нейтральном рН = + 7; в кислом рН < 7, а в щелочном рН > 7. Предельное значение для щелочи рН =14.

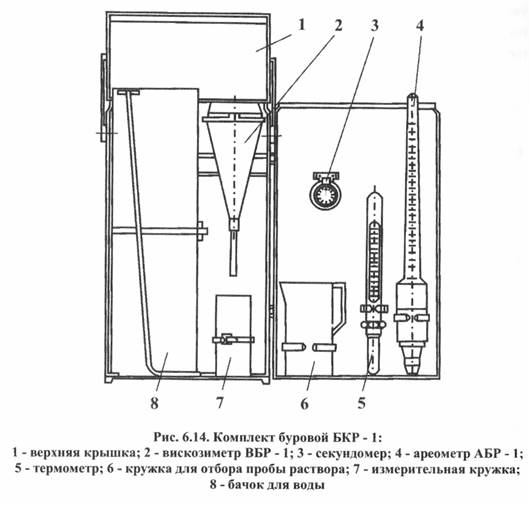

Буровой комплект приборов контроля глинистого раствора БКР (рис. 6.14) предназначен для определения персоналом буровой бригады трех основных параметров бурового раствора: плотности, условной вязкости и температуры.

|

|

6.5. Химические реагенты и обработка буровых растворов

Контроль технологических свойств бурового раствора в процессе приготовления и эксплуатации позволяет своевременно приступить к его физико-химической обработке, дающей возможность:

- повысить качество бурового раствора, приготовляемого из местной низкосортной глины;

- восстановить необходимые технологические свойства раствора, утраченные в процессе циркуляции под влиянием шлама, растворимых пород, минерализованных вод и пр.;

- придать раствору особые свойства, позволяющие избежать осложнений в конкретных условиях бурения (проявления, пучащиеся породы и др.).

Для обработки буровых растворов применяют различные химические реагенты, которые в силу вызываемых ими физико-химических процессов могут обеспечивать:

"пептизацию", т.е. диспергирование твердой фазы, что способствует снижению водоотдачи, толщины фильтрационной корки и общему улучшению структурно-механических свойств;

"стабилизацию", заключающуюся в предохранении взвешенных частиц, глобул, пузырьков от агрегатирования (слияния), что улучшает стабильность, снижает суточный отстой;

"структурообразование" (тиксотропию), что повышает статическое напряжение сдвига, несущую способность раствора;

гидрофильную "коагуляцию" (частичное агрегатирование), что предупреждает загустевание в глиносодержащих породах, способствует закупориванию тонких трещин и др.;

"ингибирование", т.е. защиту от солевой агрессии, размокания пород, коррозии бурового инструмента и пр.

Действие реагентов зависит не только от состава и свойств используемого раствора, но и от концентрации реагента в растворе. Один и тот же реагент при разных концентрациях может быть, например, как пептизатором, так и коагулятором.

Современные химические реагенты для обработки буровых растворов подразделяют на три основные группы: а) реагенты-электролиты, б) реагенты - защитные коллоиды, в) поверхностно-акивные вещества (ПАВ).

Электролиты - неорганические химические низко- и высокомолекулярные соединения, которые при растворении в воде распадаются на положительно и отрицательно заряженные ионы - катионы и анионы. Поскольку свойства бурового раствора как коллоидной системы определяются наличием гидратной оболочки вокруг частиц твердой фазы, а мощность и заряд последней зависят от развития ионного облака, концентрации ионов в растворе имеет решающее значение. В качестве реагентов-электролитов используются каустическая NaOH и кальцинированная сода Na 2 C 03, хлористые натрий и кальций - NaCI , C иС12, негашеная СаО и гашеная известь Са(ОН)2, жидкое стекло Na 2 O - nSiO 2, соляная кислота HCI, хромпик Na2Cr2O7, конденсирование полифосфаты и др. В последнее время электролиты чаще используются как вспомогательное средство обработки растворов более сложными реагентами второй и третьей групп для регулирования их растворимости, ионного состава среды и пр.

Защитные колоды представляют собой высокомолекулярные органические соединения. Их водные коллоидные растворы содержат окруженные гидрагными оболочками и ионными облаками мельчайшие частицы и макромолекулы линейной или глобулярной структуры, способны пептизировать комочки глины до первичных кристаллов,

осаждаться на поверхности частиц твердой фазы в растворе, создавай защитную оболочку, препятствующую слипанию последних. К этой группе относятся реагенты на основе гуминовых кислот: угле- и тор фощелочные (УЩР, ТЩР), сульфированные нитрогуманитныИ (СНГР); продукты переработки материалов растительного происхож дения: карбоксиметилцеллюлоза (КМЦ), сульфированная целлюлош (СЦ), сульфитспиртовая барда (ССБ), в частности конденсированная (КССБ) и хлорированная (ХССБ), феррохромлигносульфонат (ФХЛС. хлорлигнин, нитролигнин, сунил, полифенол лесохимический (ПФЛХ), крахмал и продукт его гидролиза - декстрин, хвойный, водо рослевый реагенты, квебрахо; водорастворимые полимеры: полиакри ламид (ПАА), PC - 1, PC - 4, гипан, К - 4, К - 9, метас и многие дру гие, а также их разнообразные комбинации. В последние годы развп ваются разработки и применение реагентов на основе биополимеров.

ПАВ - относительно низкомолекулярные органические соедини ния с гидрофильной и органофильной частями молекул, которые при растворении в воде концентрируются на границах раздела фаз: жид кой, твердой и газообразной, резко снижая поверхностное натяжение и изменяя характер взаимодействия между фазами. ПАВ делят на неио- ногенные и ионогенные, а те, в свою очередь, на анион- и катионак- тивные. Одни из ПАВ при растворении создают структурированные слои и применяются в качестве пенообразователей и стабилизатором эмульсий, другие при растворении до молекулярного и ионного состояния адсорбируются без образования структуры и поэтому используются в качестве пеногасителей и диспергаторов, в частности понизителей твердости горных пород.

К неионогенным ПАВ относятся продукты оксиэтилирования жирных кислот, спиртов, фенолов и др.: ОП - 4, ОП - 7, ОП - 10, УФЭ8 и пр., к анионактивным - мыла, сульфаты спиртов, эфиры серной кислоты, их соли и др.: сульфонат, сульфонол, НП - 1, азолят А, азолят Б, "Прогресс", "Новость", НЧК, ДС, ДС-РАС и пр.

Помимо рассмотренных групп реагентов, для первичной и последующих обработок буровых растворов применяют также другие многочисленные химические вещества, порошки-утяжелители, смазочные добавки, инертные наполнители и пр. Количество и разнообразие используемых материалов непрерывно возрастают, а способы обработки усложняются, но этот процесс в последнее время начинает ограничиваться возрастающими требованиями экологической безопасности буровых работ.

Смазочные добавки к раствору применяют в целях повышения работоспособности долот и бурильной колонны, увеличения рейсовой проходки, механической и коммерческой скоростей бурения, снижения энергетических расходов на буровой процесс. Наиболее эффективна из них СМАД - 1 (смесь окисленного петролатума и дизельного

топливa в пропорции 1:1; 2:3), минеральные масла, дизельное топливо и смеси с графитом, сырая нефть в сочетании с обработкой ПАВ- стабилизаторами.

Утяжеление буровых растворов производится в целях предупреждения водо-, нефте- и газопроявлений, а также повышения устойчивости слабосвязных пород. За основу обычно берется высококачественный глинистый раствор. В качестве утяжелителей используют изношенные минералы и руды (барит, галенит, гематит, магнетит), отопи производства (колошниковая пыль и др.) высокой плотности (до I.H г/см3), а при их отсутствии применяют доломит, известняк, другие породы.

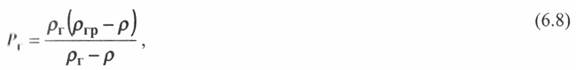

Требующееся количество утяжелителя для достижения заданной плотности раствора можно определить по приближенной формуле

|

|

где Ру - потребная масса сухого утяжелителя на 1 м утяжеленного раствора, кг; ру - плотность сухого утяжелителя, кг/м3; рур - заданная плотность утяжеленного раствора, кг/м3; р - плотность исходного раствора, кг/м3.

В современной технологии глубокого бурения используются стабильные утяжеленные растворы плотностью до 2500 кг/м3. Более высокая плотность не требуется, поскольку это вело бы к опасности гидроразрыва пласта.

6.6. Приготовление, очистка и дегазация буровых растворов

Современная буровая установка для проходки глубоких скважин на нефть и газ оснащается комплексом оборудования, механизмов и устройств заводского изготовления, предназначенных для приготовления, химической обработки, хранения, подачи, очистки и дегазации Дуровых растворов. Этот комплекс объединяется понятием "циркуляционная система" (ЦС) и монтируется на заранее выровненной и подготовленной (например, целиком покрытой толстой полиэтиленовой пленкой) площадке дневной поверхности. При этом стараются избегать широко применявшихся ранее земляных работ по устройству отстойников, амбаров, желобных систем и пр.

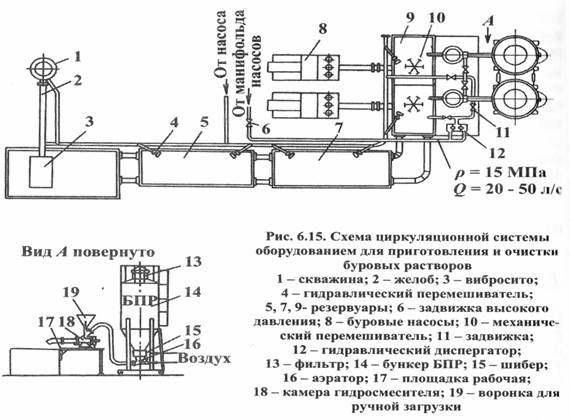

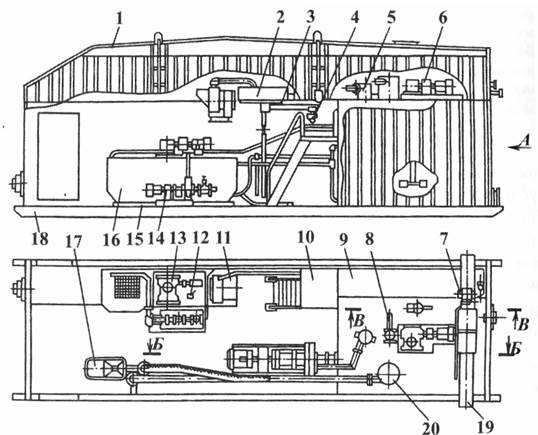

Упрощенная схема циркуляционной системы представлены на рис. 6.15. Комплекс оборудования для оснащения циркуляционной системы, например, буровой установки БУ-2500 условно обозначается шифром ЦС2500ЭУ.00.00.000РЭ [2].

|

|

Перечень оборудования и краткая характеристика комплекса ЦС2500ЭУ:

Число резервуаров для хранения бурового раствора 3 Объем, м3:

общий полезный резервуаров для раствора 90

резервуаров для хранения жидких реагентов 12

бункеров блока БПР-40 для глинопорошка до 50

Поверхность площадки для порошкообразных материалов, м2 6 Количество:

вибрационных сил ВС-1 1 -2

гидроциклонных пескоотделителей ПГ-50 2

гидроциклонных илоотделителей ИГ-45 1

вакуумных дегазаторов ДВС 1

механических перемешивателей ПМ 4

гидравлических перемешивателей ПГ 6

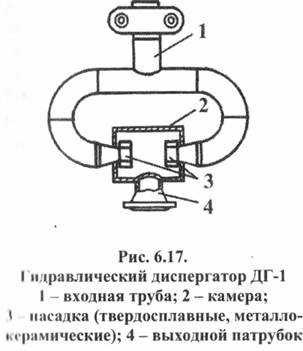

гидравлических диспергаторов ДГ-1 1

насосов для долива скважин П63/22,5 1

насосов химических Х8/18-Д 1 Пропускная способность, л/с:

диспергатора(средняя) 15

сетки вибросит с ячейками 0,16x0,16 мм 76

сетки вибросит с ячейками 1,2х 1,2 мм 140

пескоотделителей (суммарная) 90

илоотделителя 45

дегазатора 45

Рабочее давление во вспомогательном трубопроводе, МПа 4

Условный проход растворопровода от устья до вибросит, мм 300

Мощность электрооборудования, кВт 404

Масса 56,6

Расход глины для приготовления раствора заданной вязкости рекомендуется поставщиком глинопорошка и определяется количеством урометров раствора, получаемого из 1 т глины (для бентонитовых глинопорошков 16-18 м3). При использовании низкосортной комовой глины, как и при колонковом бурении, организуют приготовление рас- твopa с применением глинорезок, фрезерно-струйных мельниц, гори- зонтальных и вертикальных глиномешалок и пр. В этом случае потребное количество глины на 1 м3 раствора приближенно определяют но формуле

|

|

где Рг - масса глины, кг: рг = 2300-2600 кг/м3 - плотность глины; рср- заданная плотность раствора, кг/м3; р - плотность воды, кг/м3 (морской — 1030 кг/м3).

Соответствующий объем воды в кубических метрах определяется мо формуле

|

|

На современной буровой используется блок приготовления раствора (БПР-40, БПР-70), имеющий два бункера для глинопорошка и оснащенный пневматической системой его загрузки и выпуска и гид- роэжекторным смесителем (см. рис. 6.15), воронка которого 19 служит для загрузки глинопорошка или утяжелителя вручную и снабжена замирающим клапаном. Другая схема приготовления и очистки бурового раствора приведена на рис. 6.16.

Для снижения расхода глины и повышения качества раствора в дополнение к гидросмесителю используется гидравлический дисперга- тор ДГ-1 со съемными насадками (рис. 6.17), создающий встречное движение струй с перепадом давления 12-15 МПа. Его производительность по готовому раствору 15 - 20 м3/ч.

| |

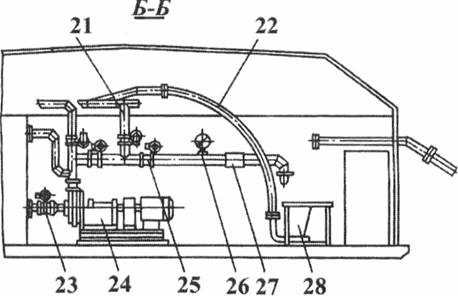

Рис. 6.16. Блок приготовления и обработки бурового раствора: 1 - крыша; 2 - кран-балка; 3 - консольно-поворотная балка; 4 - таль ручная; 5 - диспергатор; 6,13 - лопастный перемешиватель; 7- клапан сливной; 8 - перемешиватель гидравлический; 9 - желоб; 10 - лестница с площадкой; 11 - агрегат отопительный; 12 - затвор; 14 - агрегат электронасосный; 15 - узел приготовления

химреагентов; 16 - резервуар химреагентов; 17 - воронка гидросмесителя; 18 - укрытие с рамой; 19 - коллектор; 20 - деаэратор; 21 - смеситель гидравлический; 22 - рукав соединительный; 23, 25 - затвор поворотный дисковый; 24 - агрегат электронасосный; 26 - манометр с разделителем; 27 - муфта соединительная; 28 - воронка гидросмесителя

Для устранения расслаивания раствора и равномерного распределения его составных компонентов по циркуляционной системе применяются механические и гидравлические перемешиватели. Первые из них (марок ПМ, ПЛ) устанавливаются стационарно по два на каждый отдельный резервуар или его отсек с таким расчетом, чтобы зазор между перемешивающими лопастями и дном емкости был не менее 90 мм. Более эффективны гидравлические перемешиватели (4УПГ, ПГ, ПГС), позволяющие вручную направлять высокодинамичную струю раствора в застойные зоны и за счет вовлечения его объема в циркуляцию обеспечивать тщательное перемеши- ипние и дополнительное диспергирование твердой фазы и эмульгирующих присадок.

Для устранения расслаивания раствора и равномерного распределения его составных компонентов по циркуляционной системе применяются механические и гидравлические перемешиватели. Первые из них (марок ПМ, ПЛ) устанавливаются стационарно по два на каждый отдельный резервуар или его отсек с таким расчетом, чтобы зазор между перемешивающими лопастями и дном емкости был не менее 90 мм. Более эффективны гидравлические перемешиватели (4УПГ, ПГ, ПГС), позволяющие вручную направлять высокодинамичную струю раствора в застойные зоны и за счет вовлечения его объема в циркуляцию обеспечивать тщательное перемеши- ипние и дополнительное диспергирование твердой фазы и эмульгирующих присадок.

Очистка бурового раствора от шлама производится в настоящее иремя, как правило, с применением активных механических средств шамен желобов и отстойников (амбаров). Используется обычно трех- г I упенчатая система очистки.

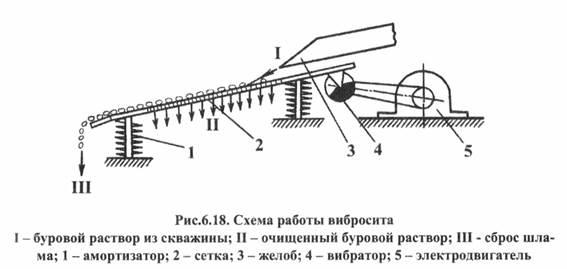

На первой ступени применяют обычно два параллельно установ- иенных вибросита ВС-1 или ВС-2 (двухъярусное) со сменными сетками, обеспечивающие устранение до 90% шлама крупностью более 160 мкм. Устройство и принцип действия вибросит показаны на рис. 6.18. Существуют также вращающееся сито, сито-конвейер, при- нодимее в движение потоком раствора из устья скважины.

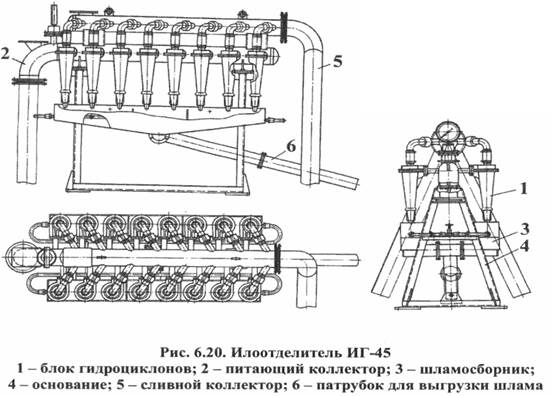

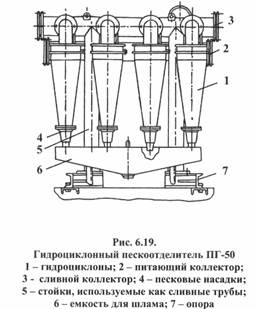

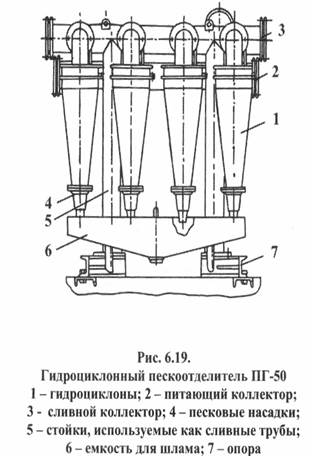

В качестве второй ступени очистки раствора из отечественной практике используется гидроциклонная установка - пескоотделитель ПГ-50 с четырьмя гидроциклонами (рис. 6.19) и в качестве третьей - ило- отделитель ИГ-45, имеющий 16 циклонов малого диаметра (рис. 6.20). Принцип действия этих установок аналогичен применяемым при колонковом бурении. Пескоотделитель (вторая ступень) пропускной способностью до 50 л/с устраняет 90 % твердых частиц крупностью не менее 80 мкм, - илоотделитель (третья ступень) при производительности 45 л/с - частиц крупностью до 50 мкм включительно. В обоих случаях для подачи раствора на очистку используется центробежный насос, развивающий давление до 0,3 МПа.

В качестве второй ступени очистки раствора из отечественной практике используется гидроциклонная установка - пескоотделитель ПГ-50 с четырьмя гидроциклонами (рис. 6.19) и в качестве третьей - ило- отделитель ИГ-45, имеющий 16 циклонов малого диаметра (рис. 6.20). Принцип действия этих установок аналогичен применяемым при колонковом бурении. Пескоотделитель (вторая ступень) пропускной способностью до 50 л/с устраняет 90 % твердых частиц крупностью не менее 80 мкм, - илоотделитель (третья ступень) при производительности 45 л/с - частиц крупностью до 50 мкм включительно. В обоих случаях для подачи раствора на очистку используется центробежный насос, развивающий давление до 0,3 МПа.

|

|

Находят также применение комбинированные установки, в частности для очистки утяжеленных растворов от песка и излишней глины.

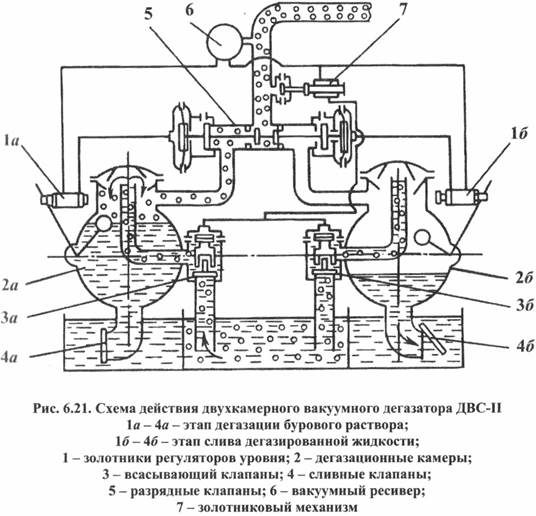

Диагазация буровых растворов осуществляется механическим и вакуумным способом. В первом случае для разделения газа и жидкости используют разбрызгиватели, гидроциклоны, роторные устройства. Во втором случае газ отделяется вакуум-насосом с помощью периодически или непрерывно действующих вакуумных камер.

В отечественной практике используются двухкамерные вакуумные дегазаторы и и норы для порционной обработки раствора (ДВС-П, ДВС-2К, ДВМ-2). Принцип действия двухкамерного дегазатора показан на рис. 6.21.

|

|

Техническая характеристика дегазатора ДВС-П:

Пропускная способность, л/с 40-60

Остаточное содержание газа, % <2

Мощность привода, кВт 18

Габариты, м 2,8x2,2x2,1

Масса, т 2,2

Пропускная способность каждого из устройств для очистки рас твора от шлама и его дегазации должна в обязательном порядке прс вышать максимальную суммарную производительность буровых насо сов в процессе бурения.

Дата: 2019-02-19, просмотров: 480.