Анализ данных.

Для того чтобы приступить к выполнению задачи необходимо проанализировать данные. Так как на их основании мы будем выбирать оборудование и методы для очистки технологических газов от пыли и аэрозолей.

Для начала сравним концентрации вредных веществ на выходе из технологического агрегата и предельно разрешенные концентрации выброса вредных веществ в атмосферу. В случае превышения будем подбирать методы очистки.

Стоит обратить внимание на медиальный диаметр, такой размер частицы, по которому пыль можно разделить на две равные доли. Масса всех частиц мельчеd50составляет 50 % всей массы пыли так же, как и масса частиц крупнееd50составляет оставшиеся 50 %. Это параметр важен при выборе первичной ступени очистки, поскольку различные пылеулавливающие установки могут улавливать определенные минимальные размеры частиц пыли. Если он более 40, то можем применять пылеосадительную камеру.

Одной из наиболее важных характеристик является дисперсный состав пыли, он необходим для расчета эффективности многих пылеуловителей (в частности, циклонов), как функция фракционной степени очистки. Не зная степень дисперсности промышленных пылей, нельзя объективно оценить степень очистки действующих установок очистки газа и прогнозировать ее для проектируемых установок.

Точка росы – определяет выбор месторасположения оборудования: в здании или на открытом воздухе.

Смачиваемость пыли – экспериментально установлено, что смачиваемость пыли оказывает существенное влияние на эффективность пылеулавливания в мокрых аппаратах, особенно при работе с рециркуляцией. Гладкие частицы смачиваются лучше, чем частицы с неровной поверхностью, так как последние в большей степени оказываются покрытыми абсорбированной газовой оболочкой, затрудняющей смачивание.

Электрическая проводимость слоя пыли – этот показатель оценивается по удельному электрическому сопротивлению слоя пыли (УЭС), которое зависит от физико-химических свойств отдельных частиц ( от поверхности и внутренней электропроводности, формы и размеров частиц, химического состава частиц, температуры и т.д.), а также от структуры слоя и параметров газового потока. Величина УЭС оказывает существенное влияние на работу электрофильтров.

Насыпная плотность пыли – определяется отношением массы свеженасыпанных твердых частиц к занимаемому ими объему, при этом учитывается наличие воздушных промежутков между частицами. Величиной насыпной плотности пользуются для определения объема, который занимает зола или пыль в бункерах сухих газоочистных аппаратов.

Выбор и описание механизмов очистки газов пылегазоулавливающих установок.

При выборе пылегазоочистительного оборудования будем руководствоваться расчетным значением объема очищаемых газов и каталогом газоочистительного оборудования.

Пылеосадительная камера.

В пылеосадительных камерах выделение взвешенных частиц из газообразной среды происходит главным образом под действием силы тяжести.

Рис.1. Полая пылеосадительная камера

При движении пылинки под действием силы тяжести оседают. Среда также оказывает сопротивление. При этом по мере движения пылинки скорость ее возрастает, но одновременно возрастает сопротивление среды, причем для мелких пылинок быстро наступает такой момент, когда сила тяжести становится равной силе сопротивления. С этого момента пылинки продолжают двигаться вниз по инерции с побочной скоростью (скорость витания).

Для достижения приемлемой степени эффективности очистки газа необходимо, чтобы частицы находились в камере максимально продолжительное время.

Пылеосадительные камеры служат для грубой очистки запыленных газов в гравитационном поле от частиц пыли с dr> 40-100 мкм. Степень пылеулавливания в камерах составляет 30-40%. Скорость газа в течении камеры принимают равной 1 м/с.

Недостатками пылеосадительных камер по сравнению с другими пылеулавливающими устройствами является их большой объем и малая эффективность, а преимуществами – малое гидравлическое сопротивление, простота и надежность конструкции и возможность удалять из газового потока фракции крупных частиц, обладающих повышенной образивностью. Благодаря этому целесообразно использовать их в качестве первой ступени очистки перед более эффективными пылеуловителями.

Циклон

Наибольшее распространение в промышленной практике получили инерционные пылеуловители центробежного типа, к которым первую очередь следует отнести циклоны.

Циклоны — наиболее распространенные аппараты газоочистки, широко применяемые для отделения пыли от газов и воздуха (в том числе аспирационного). Применяются на предприятиях черной и цветной металлургии, химической и нефтяной промышленности, промышленности строительных материалов, в энергетике и др.

При небольших капитальных затратах и эксплуатационных расходах циклоны обеспечивают очистку газов эффективностью 80—95% от частиц пыли размером более 10 мкм. В основном рекомендуется их использовать для предварительной очистки газов и устанавливать перед высокоэффективными аппаратами (например, фильтрами или электрофильтрами). В ряде случаев достигаемая эффективность циклонов оказывается достаточной для выброса газов или воздуха в атмосферу.

Основными элементами циклонов являются корпус, выхлопная труба и бункер. Газ поступает в верхнюю часть корпуса через входной патрубок, приваренный к корпусу тангенциально. Улавливание пыли происходит под действием центробежной силы, возникающей при движении газа между корпусом и выхлопной трубой. Уловленная пыль осыпается в бункер, а очищенный газ выбрасывается через выхлопную трубу.

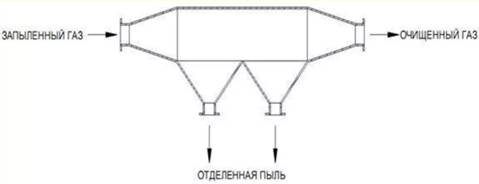

Конструктивная особенность батарейных циклонов состоит в том, что закручивание газового потока и улавливание пыли в них обеспечивается размещенными в корпусе аппарата циклонными элементами.

В зависимости от производительности циклоны можно устанавливать по одному (одиночное исполнение) или объединять в группы из двух, четырех, шести или восьми циклонов (групповое исполнение).

Одиночные циклоны изготовляют с «левым» и «правым» вращением газового потока.

Обычно «правым» принято называть вращение потока в циклоне по часовой стрелке (если смотреть со стороны выхлопной трубы), «левым» — вращение потока против часовой стрелки. Направление вращения выбирают, исходя из условий компоновки циклона в схеме, а также расположения циклонов в группе.

При стандартных условиях работы циклона (диаметр циклона Dц* = 0,6 м, скорость газа в цилиндрическом сечении νг*=3,5 М/С, ВЯЗКОСТЬ газа μ* г = = 22,2-10-6 Па-с и плотность частиц ρ* г = = 1930 кг/м3) параметр d50 (мкм) может быть рассчитан по величине коэффициента гидравлического сопротивления ξ отнесенного к скорости газа в цилиндрической части, по формуле:

d50* = 64.35 ξ -0.511

Пылеуловитель батарейный циклонный – ПБЦ – 100.

Циклон был выбран по занимаемому очищаемыми газами объему, равному V ц - 100 517 м3 . Пылеуловитель батарейный циклонный, цифра после букв — производительность (тыс.м3/ч).

Предназначены для технологической очистки запыленных газов сухим способом в системах пылеулавливания сушильных установок, в системах аспирации и промышленной вентиляции углеобогатительных фабрик и предприятий других отраслей промышленности.

В зависимости от типоразмера батарейные циклоны типа ПБЦ имеют от 24 до 140 сварных циклонных элементов с «полуулиточным» входом газа; внутренний диаметр цилиндрической части — 231 мм. Элементы размещены вертикальными рядами с углом наклона 45° к горизонтали.

Особенность конструкции аппарата заключается в том, что наиболее крупная пыль под влиянием инерционных и гравитационных сил осаждается в межэлементном пространстве, а более мелкая пыль отделяется непосредственно в циклонных элементах.

Батарейный циклон состоит из корпуса, бункера, циклонного элемента и лопастного затвора.

На коллекторах очищаемого газа и крышках аппаратов установлены предохранительные клапаны избыточного давления.

Уловленная пыль выгружается из бункеров лопастными затворами с электродвигателями мощностью 0,7 кВт.

Материал основных узлов и элементов: корпус и бункер—низколегированная сталь; циклонные элементы — углеродистая сталь.

Основные параметры:

Массовая концентрация пыли в очищаемом газе, г/м3 -75

Давление, к\Па (кгс/см2) - Не более 40 (0,4)

Коэффициент гидравлического сопротивления - 120

Гидравлическое сопротивление, кПа (кгс/м2) – 0,13-0,15 (13-15)

Изготовление и поставка — по ТУ 12.44.651—78.

Техническая характеристика:

Количество циклонных элементов – 140;

Суммарная площадь поверхности цилиндрической части циклонных элементов – 5,852 м2;

Количество предохранительных клапанов – 4;

Производительность – 100 000 – 125 000 м3/ч;

Масса – 15 000 кг.

Эффективность очистки от угольной пыли (d50=30мкм, плотность пыли 1400кг\м3) - 95-99%.

Рукавные фильтры .

Рукавные фильтры предназначены для очистки технологических газов и аспирационного воздуха со степенью очистки 99% и выше. Применяются на предприятиях промышленности строительных материалов, черной и цветной металлургии, химической, нефтяной, текстильной и пищевой промышленности.

Рукавные фильтры могут быть укомплектованы фильтрующими рукавами, сшитыми из высокотемпературных фильтрующих материалов (политетрафторэтилен, полиимид) с температурой эксплуатации до +260 С°. Согласно правил техники безопасности корпус высокотемпературного рукавного фильтра выполняется в тепло изолированном исполнении.

Балансовая схема

| Вещество | С вход. г/м3 | М ход. т/год |

| Пыль | 20 | 7884 |

| NO2 | 0.1 | 39.42 |

| CO | 0.1 | 39.42 |

| SO2 | 0.8 | 315.36 |

М(ул. пыли) =3154 т/год Пылеосадительная камера t=600ºC V=150 517 м3

М(ул. пыли) =3154 т/год Пылеосадительная камера t=600ºC V=150 517 м3

М(NO2) =315.36 т/год Дожигатели t=700ºC V=167 759 м3

М(CO) =19.71 т/год

Теплообменник t=700ºàt=310º

М(ул. пыли) =6938 т/год Циклон t=310ºC V=100 517 м3

М(ул. пыли) =6938 т/год Циклон t=310ºC V=100 517 м3

|

Моги

|

М(ул. пыли) =7876 т/год 2 скруббера, орошаемых t=160ºC V=74 655 м3

М(ул. пыли) =7876 т/год 2 скруббера, орошаемых t=160ºC V=74 655 м3

М(SO2) =309.05 т/год известковым молоком

|

Выбросы в атмосферу

| Вещество | С выход. г/м3 | М выход. т/год |

| Пыль | 0.2 | 8 |

| NO2 | 0.02 | 7.88 |

| CO | 0.05 | 19.71 |

| SO2 | 0.016 | 6.31 |

Анализ данных.

Для того чтобы приступить к выполнению задачи необходимо проанализировать данные. Так как на их основании мы будем выбирать оборудование и методы для очистки технологических газов от пыли и аэрозолей.

Для начала сравним концентрации вредных веществ на выходе из технологического агрегата и предельно разрешенные концентрации выброса вредных веществ в атмосферу. В случае превышения будем подбирать методы очистки.

Стоит обратить внимание на медиальный диаметр, такой размер частицы, по которому пыль можно разделить на две равные доли. Масса всех частиц мельчеd50составляет 50 % всей массы пыли так же, как и масса частиц крупнееd50составляет оставшиеся 50 %. Это параметр важен при выборе первичной ступени очистки, поскольку различные пылеулавливающие установки могут улавливать определенные минимальные размеры частиц пыли. Если он более 40, то можем применять пылеосадительную камеру.

Одной из наиболее важных характеристик является дисперсный состав пыли, он необходим для расчета эффективности многих пылеуловителей (в частности, циклонов), как функция фракционной степени очистки. Не зная степень дисперсности промышленных пылей, нельзя объективно оценить степень очистки действующих установок очистки газа и прогнозировать ее для проектируемых установок.

Точка росы – определяет выбор месторасположения оборудования: в здании или на открытом воздухе.

Смачиваемость пыли – экспериментально установлено, что смачиваемость пыли оказывает существенное влияние на эффективность пылеулавливания в мокрых аппаратах, особенно при работе с рециркуляцией. Гладкие частицы смачиваются лучше, чем частицы с неровной поверхностью, так как последние в большей степени оказываются покрытыми абсорбированной газовой оболочкой, затрудняющей смачивание.

Электрическая проводимость слоя пыли – этот показатель оценивается по удельному электрическому сопротивлению слоя пыли (УЭС), которое зависит от физико-химических свойств отдельных частиц ( от поверхности и внутренней электропроводности, формы и размеров частиц, химического состава частиц, температуры и т.д.), а также от структуры слоя и параметров газового потока. Величина УЭС оказывает существенное влияние на работу электрофильтров.

Насыпная плотность пыли – определяется отношением массы свеженасыпанных твердых частиц к занимаемому ими объему, при этом учитывается наличие воздушных промежутков между частицами. Величиной насыпной плотности пользуются для определения объема, который занимает зола или пыль в бункерах сухих газоочистных аппаратов.

Расчет необходимой степени очистки технологических газов

1. Определение веществ, от которых будет производиться очистка.

Прежде чем будем производить очистку, необходимо определить от каких загрязняющих веществ она будет проводиться.

Для этого необходимо сравнить концентрации вредных веществ на выходе из технологического агрегата (Сисх.вещества) с их предельно разрешенными концентрациями выброса вредных веществ в атмосферу (ПРКвещества) , и, следовательно, в случае превышения первой над второй необходима будет очистка.

η=  - формула для определения веществ для очистки

- формула для определения веществ для очистки

· Пыль неорганическая:

Спыли (20 г/нм3) >ПРК (0,01 г/нм3), следовательно, очистка требуется:

η (пыли)=  ;

;

· Азота диоксид (NO2):

С(NO2) (0,1 г/нм3) >ПРК (0,02 г/нм3), следовательно, очистка требуется:

η (NO2)=  ;

;

· Углерода оксид (СO):

С(СO) (0,1 г/нм3) >ПРК (0,05 г/нм3), следовательно, очистка требуется:

η (СO)=  ;

;

· Серы диоксид (SO2):

С(SO2) (0,4 г/нм3) >ПРК (0,1 г/нм3), следовательно, очистка требуется:

η (СO)=  .

.

2. Определяем массу веществ поступающих на очистку.

m(в-ва) до очистки год = Сисх.в-ва *V0 *Тс *Тг* – формула определения массы

где Сисх.вещества – концентрация вещества до очистки, г/нм3;

V0 – объем газа при нормальных условиях;

Тс – время работы технологического агрегата, час/сутки;

Тг – время работы технологического агрегата, дней/год.

Масса веществ, поступающих на очистку:

m(пыли) до очистки год = 20*45000*24*365 = 7884 т/год;

m(NO2) до очистки год = 0.1*45000*24*365 = 39,42 т/год;

m(CO) до очистки год = 0,1*45000*24*365 = 39,42 т/год;

m(SO2) до очистки год = 0.8*45000*24*365 = 315,36 т/год.

При выборе марки циклона и рукавного фильтра соблюдаем Т, после каждого этапа она падает на 50ºС, относительно V.

V =  0

0

где V0 – объем газа при нормальных условиях;

T– температура, º С.

Дата: 2019-02-19, просмотров: 355.