Более перспективными пылеотделителями ротационного типа, предназначенными для очистки воздуха от частиц размером > 5 мкм, являются ПРП – противоточные ротационные пылеотделители. Пылеотделитель состоит из встроенного в кожух 1 полого ротора 2 с перфорированной поверхностью и колеса вентилятора 3. Ротор и колесо вентилятора насажены на общий вал. При работе пылеотделителя запыленный воздух поступает внутрь кожуха, где закручивается вокруг ротора. В результате вращения пылевого потока возникают центробежные силы, под действием которых взвешенные в воздухе частицы пыли стремятся выделиться из него в радиальном направлении. Одновременно на эти частицы в противоположном направлении действуют силы аэродинамического сопротивления.

Рис. 5. Схема ПРП.

Частицы, центробежная сила которых больше силы аэродинамического сопротивления, отбрасываются к стенкам кожуха и поступают в бункер 4. Очищенный воздух через перфорацию ротора всасывается в вентилятор и затем выводится наружу.

Сравнение ПРП с циклонами свидетельствует о преимуществах ротационных пылеуловителей. Так, габаритные размеры циклона в 3-4 раза, а удельные энергозатраты на очистку 1000 м3 газа на 20-40 % больше, чем у ПРП при прочих равных условиях. Однако широкое распространение пылеуловители ротационного действия не получили из-за относительной сложности конструкции и процесса эксплуатации по сравнению с другими аппаратами сухой очистки газов от механических загрязнений.

Вихревые пылеуловители

Вихревые пылеуловители (ВПУ) также относят к аппаратам центробежного действия. Отличительная особенность ВПУ – высокая эффективность очистки газа от тончайших фракций (менее 3-5 мкм), что позволяет им в отдельных случаях конкурировать с фильтрами. Диаметр от 40 до 2 м, пропускная способность от 20 до 315000 м3/ч.

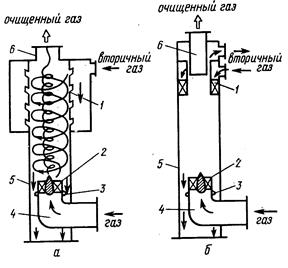

Существуют две конструктивные разновидности ВПУ: сопловой и лопаточный типы. Процесс обеспыливания происходит следующим образом: запыленный газ поступает в камеру 5 через изогнутый патрубок 4. Для предварительного закручивания запыленного газа в камеру 5 встроен лопаточный завихритель типа «розетки» 2. В ходе своего движения вверх к выхлопному патрубку 6 газовый поток подвергается действию вытекающих из завихрителя 1 (наклонные сопла в ВПУ соплового типа, наклонные лопатки в ВПУ лопаточного типа) струй вторичного воздуха, которые придают потоку вращательное движение. Под действием центробежных сил, возникающих при закручивании потока, частицы пыли устремляются к его периферии, откуда спиральными струями вторичного потока перемещаются к низу аппарата в кольцевое межтрубное пространство. Безвозвратный спуск пыли в бункер обеспечивается подпорной шайбой 3. Вторичный воздух в ходе спирального обтекании потока очищаемого газа проникает в него.

Существуют две конструктивные разновидности ВПУ: сопловой и лопаточный типы. Процесс обеспыливания происходит следующим образом: запыленный газ поступает в камеру 5 через изогнутый патрубок 4. Для предварительного закручивания запыленного газа в камеру 5 встроен лопаточный завихритель типа «розетки» 2. В ходе своего движения вверх к выхлопному патрубку 6 газовый поток подвергается действию вытекающих из завихрителя 1 (наклонные сопла в ВПУ соплового типа, наклонные лопатки в ВПУ лопаточного типа) струй вторичного воздуха, которые придают потоку вращательное движение. Под действием центробежных сил, возникающих при закручивании потока, частицы пыли устремляются к его периферии, откуда спиральными струями вторичного потока перемещаются к низу аппарата в кольцевое межтрубное пространство. Безвозвратный спуск пыли в бункер обеспечивается подпорной шайбой 3. Вторичный воздух в ходе спирального обтекании потока очищаемого газа проникает в него.

Рис. 6. Вихревые пылеуловители

Эффективность очистки 0,96, с увеличением габаритных размеров снижается. Суммарная эффективность очистки пыли в ВПУ практически не зависит от входной концентрации загрязнений в широком диапазоне ее изменения от 0 до 300 г/м3.

Радиальный пылеуловитель

В радиальных пылеуловителях отделение твердых частиц от газового потока происходит при совместном действии гравитационных и инерционных сил. Последние возникают при повороте газового потока на 180° за срезом входной трубы 2. Средняя скорость подъема газа wг в корпусе 1 обычно не более 1 м/с, при этом для оседающих частиц должно выполняться условие

В радиальных пылеуловителях отделение твердых частиц от газового потока происходит при совместном действии гравитационных и инерционных сил. Последние возникают при повороте газового потока на 180° за срезом входной трубы 2. Средняя скорость подъема газа wг в корпусе 1 обычно не более 1 м/с, при этом для оседающих частиц должно выполняться условие

wв > wг,

где wв – скорость витания частиц.

Эффективность очистки газа от частиц размером 25-30 мкм обычно составляет 0,65-0,85. Из-за малой эффективности радиальные пылеуловители не применяют для очистки от мелкодисперсной пыли.

Рис. 7. Радиальный пылеуловитель

Жалюзийный пылеотделитель

Для разделения газового потока на очищенный газ и обогащенный пылью газ используют жалюзийный пылеотделитель. На жалюзийной решетке 1 газовый поток расходом Q разделяется на два потока расходом Q1 и Q2. Обычно Q1=(0,8-0,9)Q, а Q2=(0,1-0,2)Q.

Для разделения газового потока на очищенный газ и обогащенный пылью газ используют жалюзийный пылеотделитель. На жалюзийной решетке 1 газовый поток расходом Q разделяется на два потока расходом Q1 и Q2. Обычно Q1=(0,8-0,9)Q, а Q2=(0,1-0,2)Q.

Рис. 8. Жалюзийный пылеотделитель

Отделение частиц пыли от основного газового потока на жалюзийной решетке происходит под действием инерционных сил, возникающих при повороте газового потока на входе в жалюзийную решетку, а также за счет эффекта отражения частиц от поверхности решетки при соударении. Обогащенный пылью газовый поток после жалюзийной решетки направляется к циклону, где очищается от частиц, и вновь вводится в трубопровод за жалюзийной решеткой. Жалюзийные пылеотделители отличаются простотой конструкции и хорошо компонуются в газоходах, обеспечивая эффективность очистки 0,8 и более для частиц размером более 20 мкм. Они применяются для очистки для дымовых газов от крупнодисперсной пыли при температуре до 450-600°С.

Электрофильтры

Электрическая очистка – один из наиболее совершенных видов очистки газов от взвешенных в них частиц пыли и тумана. Этот процесс основан на ударной ионизации газа в зоне коронирующего разряда, передаче заряда ионов частицам примесей и осаждении последних на осадительных и коронирующих электродах.

Загрязненные газы, поступающие в электрофильтр, всегда оказываются частично ионизованными за счет различных внешних воздействий (рентгеновских и космических лучей, радиоактивных излучений, нагрева газа и др.), поэтому они способны проводить ток, попадая в пространство между двумя электродами. Сила тока зависит от числа ионов и напряжения между электродами. При увеличении напряжения в движение между электродами вовлекается все большее число ионов, и сила тока растет до тех пор, пока в движении не окажутся все ионы, имеющиеся в газе. При этом величина силы тока становится постоянной (ток насыщения), несмотря на дальнейший рост напряжения. При некотором достаточно большом напряжении движущиеся, ионы и электроны настолько ускоряются, что, сталкиваясь с молекулами газа, ионизируют их, превращая нейтральные молекулы в положительные ионы и электроны. Образовавшиеся новые ионы и электроны ускоряются электрическим полем и, в свою очередь, ионизируют новые молекулы газа.

Фильтры

Фильтры широко используют для тонкой очистки газовых выбросов от примесей. Процесс фильтрования состоит в задержании частиц примесей на пористых перегородках при движении через них дисперсных сред

Рис. 9. Схема фильтра

. Принципиальная схема процесса фильтрования в пористой перегородке показана на рисунке. Фильтр представляет собой корпус 1, разделенный пористой перегородкой (фильтроэлементом) 2 на две полости. В фильтр поступают загрязненные газы, которые очищаются при прохождении фильтроэлемента. Частицы примесей оседают на входной части пористой перегородки и задерживаются в порах, образуя па поверхности перегородки слой 3, и таким образом становятся для вновь поступающих частиц частью фильтровой перегородки, что увеличивает эффективность очистки фильтра и перепад давления на фильтроэлементе. Осаждение частиц на поверхность пор фильтроэлемента происходит в результате совокупного действия эффекта касания, а также диффузионного, инерционного и гравитационного процессов.

Классификация фильтров основана на типе фильтровой перегородки, конструкции фильтра и его назначении, тонкости очистки и др.

По типу перегородки фильтры бывают: с зернистыми слоями (неподвижные свободно насыпанные зернистые материалы, псевдоожиженные слои); с гибкими пористыми перегородками (ткани, войлоки, волокнистые маты, губчатая резина, пенополиуретан и др.); с полужесткими пористыми перегородками (вязаные и тканые сетки, прессованные спирали и стружка и др.); с жесткими пористыми перегородками (пористая керамика, пористые металлы и др.).

Недостатки. Необходимость регенерации, низкая прочность, малая пылеемкость.

Оборудование для улавливания пыли мокрым способом

Аппараты мокрой очистки газов имеют широкое распространение, так как характеризуются высокой эффективностью очистки от мелкодисперсных пылей с диаметром частиц dч ≥ (0,3-1,0) мкм, а также возможностью очистки от пыли горячих и взрывоопасных газов. Однако мокрые пылеуловители обладают рядом недостатков, ограничивающих область их применения: образование в процессе очистки шлама, что требует специальных систем для его переработки; вынос влаги в атмосферу и образование отложений в отводящих газоходах при охлаждении газов до температуры точки росы; необходимость создания оборотных систем подачи воды в пылеуловитель.

Аппараты мокрой очистки работают по принципу осаждения частиц пыли на поверхность либо капель жидкости, либо пленки жидкости. Осаждение частиц пыли на жидкость происходит под действием сил инерции и броуновского движения.

Силы инерции действуют на частицы пыли и капли жидкости при их сближении. Эти силы зависят от массы капель и частиц, а также от скорости их движения. Частицы пыли малого размера (менее 1 мкм) не обладают достаточной кинетической энергией и при сближении обычно огибают капли и не улавливаются жидкостью. Броуновское движение характерно для частиц малого размера. Для достижения высокой эффективности очистки газа от частиц примесей за счет броуновского движения необходимо уменьшить скорость движения газового потока в аппарате.

Кроме этих основных сил на процесс осаждения влияют: турбулентная диффузия, взаимодействие электрически заряженных частиц, процессы конденсации, испарения и др. Во всех случаях очистки газа в мокрых пылеуловителях важным фактором является смачиваемость частиц жидкостью (чем лучше смачиваемость, тем эффективнее процесс очистки).

Конструктивно мокрые пылеуловители разделяют на скрубберы Вентури, форсуночные и центробежные скрубберы, аппараты ударно инерционного типа, барботажно-пенные аппараты и др.

Скрубберы Вентури

Среди аппаратов мокрой очистки с осаждением частиц пыли на поверхность капель на практике более применимы скрубберы Вентури (рис. 10). Основная часть скруббера – сопло Вентури 2, в конфузорную часть которого подводится запыленный поток газа и через центробежные форсунки 1 жидкость на орошение. В конфузорной части сопла происходит разгон газа от входной скорости (w=15–20 м/с) до скорости в узком сечении сопла 30–200 м/с и более. Процесс осаждения частиц пыли на капли жидкости обусловлен массой жидкости, развитой поверхностью капель и высокой относительной скоростью частиц жидкости и пыли в конфузорной части сопла. Эффективность очистки в значительной степени зависит от равномерности распределения жидкости по сечению конфузорной части сопла. В диффузорной части сопла поток тормозится до скорости 15–20 м/с и подается в каплеуловитель 3. Каплеуловитель обычно выполняют в виде прямоточного циклона.

Скрубберы Вентури обеспечивают высокую эффективность очистки аэрозолей со средним размером частиц 1–2 мкм при начальной концентрации примесей до 100 г/м3. Удельный расход воды на орошение при этом составляет 0,1–6,0 л/м3.

|

|

Трубы Вентури типа ГВПВ (газопромыватель Вентури прямоточный, высоконапорный) предназначены для очистки запыленных технологических газов, поступающих с постоянным объемным расходом. В качестве сепаратора капель в компоновке со скруббером Вентури применяют центробежные каплеуловители типа КЦТ. Конструктивно центробежный каплеуловитель типа КЦТ представляет собой малогабаритный прямоточный циклон с прямоугольным входным патрубком и рабочей частью высотой 1,5D, где D – диаметр циклона.

Одним из удачных конструктивных решений совместной компоновки скруббера Вентури и каплеуловителя может служить конструкция (рис. 11) коагуляционно-центробежного мокрого пылеуловителя (КЦМП). Сопло Вентури 1 установлено в корпусе циклона 2, а для закручивания воздуха используется специальный закручиватель 3. Промышленные КЦМП работают при скоростях в узком сечении трубы Вентури 40–70 м/с, удельных расходах воды па орошение 0,1–0,5 л/м3 и имеют габариты на 30 % меньше, чем обычные скрубберы Вентури. Эффективность очистки воздуха от кварцевой пыли в КЦМП составляет:

| dч, мкм | 1 | 5 | 10 |

| η | 0,70–0,90 | 0,90–0,98 | 0,94–0,99 |

Скрубберы Вентури широко используются в системах очистки газов от туманов. Эффективность очистки воздуха от тумана со средним размером частиц ~0,3 мкм достигает 0,999, что вполне сравнимо с высокоэффективными фильтрами.

Форсуночные и центробежные скрубберы

Разновидностью аппаратов для улавливания пыли осаждением частиц на каплях жидкости являются форсуночные скрубберы (рис. 12(а)). Запыленный газовый поток поступает в скруббер по патрубку 3 и направляется на зеркало воды, где осаждаются наиболее крупные частицы пыли. Газовый поток и мелкодисперсная пыль, распределяясь по всему сечению корпуса 1, поднимаются вверх навстречу потоку капель, подаваемых в скруббер через форсуночные пояса 2. Удельный расход воды в форсуночных скрубберах составляет 3,0–6,0 л/м3, гидравлическое сопротивление аппарата до 250 Па при скоростях движения потока газа в корпусе  скруббера 0,7–1,5 м/с. Общая эффективность очистки, получаемая на форсуночных скрубберах, невысока и составляет, например, 0,6–0,7 при очистке доменного газа. В форсуночных скрубберах эффективно улавливаются частицы размером >10 мкм. Одновременно с очисткой газ, проходящий через форсуночный скруббер, охлаждается и увлажняется до состояния насыщения. В тех случаях, когда требуется очистка небольших масс горячих газов от загрязнений с размером частиц более 15–20 мкм, можно применять простейшие оросительные устройства, которые выполняются в виде ряда форсунок, встроенных в газоход. Удельный расход воды в таких системах выбирается равным от 0,1 до 0,3 л/м3. Скорость газового потока

скруббера 0,7–1,5 м/с. Общая эффективность очистки, получаемая на форсуночных скрубберах, невысока и составляет, например, 0,6–0,7 при очистке доменного газа. В форсуночных скрубберах эффективно улавливаются частицы размером >10 мкм. Одновременно с очисткой газ, проходящий через форсуночный скруббер, охлаждается и увлажняется до состояния насыщения. В тех случаях, когда требуется очистка небольших масс горячих газов от загрязнений с размером частиц более 15–20 мкм, можно применять простейшие оросительные устройства, которые выполняются в виде ряда форсунок, встроенных в газоход. Удельный расход воды в таких системах выбирается равным от 0,1 до 0,3 л/м3. Скорость газового потока

|

В аппаратах центробежного типа (рис. 12(б)) частицы пыли отбрасываются на пленку жидкости 2 центробежными силами, возникающими при вращении газового потока в аппарате за счет тангенциального расположения входного патрубка 5 в корпусе аппарата. Пленка жидкости толщиной не менее 0,3 мм создается подачей воды через сопла 1 и непрерывно стекает вниз, увлекая в бункер 4 частицы пыли. Хорошо улавливаются частицы диаметром более 20 мкм. Основное преимущество – малый удельный расход воды, который составляет не более 0,03 л/м3 и определяется только испарением и потерей воды со шламом.

Барботажно-пенные пылеуловители

К мокрым пылеуловителям относят барботажно-пенные пылеуловители с провальной и переливной решетками. В таких аппаратах газ на очистку поступает под решетку 3, проходит через отверстия в решетке и, барботируя через слой жидкости и пены 2, очищается от части пыли за счет осаждения частиц на внутренней поверхности газовых пузырей. Режим работы аппаратов зависит от скорости подачи воздуха под решетку. При скорости до 1 м/с наблюдается барботажный режим работы аппарата. Дальнейший рост скорости газа в корпусе 1 аппарата до 2–2,5 м/с сопровождается возникновением пенного слоя над жидкостью, что приводит к повышению эффективности очистки газа и брызгоуноса из аппарата. Современные барботажно-пенные аппараты обеспечивают эффективность очистки газа от мелкодисперсной пыли ~0,95–0,96 при удельных расходах воды 0,4–0,5 л/м3. Практика эксплуатации барботажно-пенных аппаратов показывает, что они весьма чувствительны к неравномерности подачи газа под провальные решетки. Неравномерная подача газа приводит к местному сдуву пленки жидкости с решетки. Кроме того, решетки аппаратов склонны к засорению.

К мокрым пылеуловителям относят барботажно-пенные пылеуловители с провальной и переливной решетками. В таких аппаратах газ на очистку поступает под решетку 3, проходит через отверстия в решетке и, барботируя через слой жидкости и пены 2, очищается от части пыли за счет осаждения частиц на внутренней поверхности газовых пузырей. Режим работы аппаратов зависит от скорости подачи воздуха под решетку. При скорости до 1 м/с наблюдается барботажный режим работы аппарата. Дальнейший рост скорости газа в корпусе 1 аппарата до 2–2,5 м/с сопровождается возникновением пенного слоя над жидкостью, что приводит к повышению эффективности очистки газа и брызгоуноса из аппарата. Современные барботажно-пенные аппараты обеспечивают эффективность очистки газа от мелкодисперсной пыли ~0,95–0,96 при удельных расходах воды 0,4–0,5 л/м3. Практика эксплуатации барботажно-пенных аппаратов показывает, что они весьма чувствительны к неравномерности подачи газа под провальные решетки. Неравномерная подача газа приводит к местному сдуву пленки жидкости с решетки. Кроме того, решетки аппаратов склонны к засорению.

Туманоуловители

Для очистки воздуха от туманов кислот, щелочей, масел и других жидкостей используют волокнистые фильтры, принцип действия которых основан на осаждении капель на поверхности пор с последующим отеканием жидкости под действием сил тяжести. Осаждение капель жидкости происходит под действием всех ранее рассмотренных механизмов отделения частиц загрязнителя от газовой фазы на фильтроэлементах.

Туманоуловители делят на низкоскоростные (wф ≤ 0,15 м/с), в которых преобладает механизм диффузионного осаждения капель, и высокоскоростные (wф =2–2,5 м/с), где осаждение происходит главным образом под воздействием инерционных сил.

Фильтрующий элемент низкоскоростного туманоуловителя показан на рис. 14. В пространство между двумя цилиндрами 3, изготовленными из сеток, помещается волокнистый фильтроэлемент 4, который крепится через фланец 2 к корпусу туманоуловителя 1. Жидкость, осевшая на фильтре элемента, стекает на нижний фланец 5 и затем через трубку гидрозатвора 6 и стакан 7 сливается из фильтра. Волокнистые низкоскоростные туманоуловители обеспечивают высокую эффективность очистки (до 0,999) газа от частиц размером менее 3 мкм и полностью улавливают частицы большего размера. Волокнистые слои формируются набивкой стекловолокна диаметром от 7 до 30 мкм или полимерных волокон (лавсан, полипропилен) диаметром от 12 до 40 мкм. Толщина слоя составляет 5–15 см. Гидравлическое сопротивление сухих фильтроэлементов равно 200–1000 Па.

Высокоскоростные туманоуловители имеют меньшие габаритные размеры и обеспечивают эффективность очистки, равную 0,90–0,98 при Δр = 1500–2000 Па, от тумана с частицами менее 3 мкм. В качестве фильтрующей набивки в таких туманоуловителях используют войлоки из полипропиленовых волокон, которые успешно работают в среде разбавленных и концентрированных кислот (H2SО4, НСl, HF, НзРО4, HNO3) и сильных щелочей.

Высокоскоростные туманоуловители имеют меньшие габаритные размеры и обеспечивают эффективность очистки, равную 0,90–0,98 при Δр = 1500–2000 Па, от тумана с частицами менее 3 мкм. В качестве фильтрующей набивки в таких туманоуловителях используют войлоки из полипропиленовых волокон, которые успешно работают в среде разбавленных и концентрированных кислот (H2SО4, НСl, HF, НзРО4, HNO3) и сильных щелочей.

В тех случаях, когда диаметр капель тумана составляет 0,6–0,7 мкм и менее, для достижения приемлемой эффективности очистки приходится увеличивать скорость фильтрации до 4,5–5 м/с, что приводит к заметному брызгоуносу с выходной стороны фильтроэлемента (брызгоунос обычно возникает уже при скоростях 1,7–2,5 м/с). Значительно уменьшить брызгоунос можно применением брызгоуловителей в конструкции туманоуловителя.

Для улавливания жидких частиц размером более 5 мкм применяют брызгоуловители из пакетов сеток, где захват частиц жидкости происходит за счет эффекта касания и инерционных сил. Скорость фильтрации в брызгоуловителях не должна превышать 6 м/с.

На рис. 15 показана конструкция высокоскоростного волокнистого туманоуловителя с цилиндрическим фильтрующим элементом 3, который представляет собой перфорированный барабан с глухой крышкой. В барабане установлен грубоволокнистый войлок 2 толщиной 3–5 мм. Вокруг барабана по его внешней стороне расположен брызгоуловитель 1, представляющий собой набор перфорированных плоских и гофрированных слоев винипластовых лент. Брызгоуловитель и фильтроэлемент нижней частью установлены в слой жидкости.

На рис. 15 показана конструкция высокоскоростного волокнистого туманоуловителя с цилиндрическим фильтрующим элементом 3, который представляет собой перфорированный барабан с глухой крышкой. В барабане установлен грубоволокнистый войлок 2 толщиной 3–5 мм. Вокруг барабана по его внешней стороне расположен брызгоуловитель 1, представляющий собой набор перфорированных плоских и гофрированных слоев винипластовых лент. Брызгоуловитель и фильтроэлемент нижней частью установлены в слой жидкости.

Наибольший эффект отделения капель тумана от газа достигается на двухступенчатых туманоуловителях. Первая ступень, состоящая из тонких волокон, обычно работает при скорости фильтрации 0,05–0,2 м/с (низкоскоростные туманоуловители) или при скорости 2–2,5 м/с (высокоскоростные туманоуловители). Вторая ступень – сетчатый брызгоуловитель – для улавливания укрупненных жидких частиц.

Наибольший эффект отделения капель тумана от газа достигается на двухступенчатых туманоуловителях. Первая ступень, состоящая из тонких волокон, обычно работает при скорости фильтрации 0,05–0,2 м/с (низкоскоростные туманоуловители) или при скорости 2–2,5 м/с (высокоскоростные туманоуловители). Вторая ступень – сетчатый брызгоуловитель – для улавливания укрупненных жидких частиц.

Очистка выбросов от газо- и парообразных загрязнителей

Процессы очистки и обезвреживания технологических и вентиляционных выбросов машиностроительных предприятий от газо- и парообразных примесей характеризуются тем, что, во-первых, газы, выбрасываемые в атмосферу, весьма разнообразны по химическому составу; во-вторых, они имеют подчас достаточно высокую температуру и содержат большое количество пыли, что существенно затрудняет процесс газоочистки и требует предварительной подготовки отходящих газов; в-третьих, концентрация газообразных и парообразных примесей чаще в вентиляционных и реже в технологических выбросах обычно переменна и низка.

Создаваемые в промышленности газоочистные установки позволяют обезвреживать технологические и вентиляционные выбросы без или с последующей утилизацией уловленных примесей. Первый тип аппаратов характеризуется санитарными ограничениями, связанными с процессами удаления, транспортировки и захоронения уловленного продукта. Аппараты с выделением продукта в концентрированном виде и дальнейшем использовании его для нужд народного хозяйства наиболее перспективны. Производство таких установок – важный этап в разработке малоотходной и безотходной технологии.

Методы очистки промышленных выбросов от газообразных загрязнителей по характеру протекания физико-химических процессов делят на пять основных групп: промывка выбросов растворителями примесей (абсорбция); промывка выбросов растворами реагентов, связывающих примеси химически (хемосорбция); поглощение газообразных примесей твердыми активными веществами (адсорбция); термическая нейтрализация отходящих газов и поглощение примесей путем применения каталитического превращения.

Метод абсорбции. В технике очистки газовых выбросов процесс абсорбции часто называют скрубберным процессом. Очистка газовых выбросов методом абсорбции заключается в разделении газовоздушной смеси на составные части путем поглощения одного или нескольких газовых компонентов (абсорбатов) этой смеси жидким поглотителем (абсорбентом) с образованием раствора.

Движущей силой здесь является градиент концентрации на границе фаз газ–жидкость. Растворенный в жидкости компонент газовоздушной смеси (абсорбат) благодаря диффузии проникает во внутренние слои абсорбента. Процесс протекает тем быстрее, чем больше поверхность раздела фаз, турбулентность потоков и коэффициенты диффузии, т.е. в процессе проектирования абсорберов особое внимание следует уделять организации контакта газового потока с жидким растворителем и выбору поглощающей жидкости (абсорбента).

Решающим условием при выборе абсорбента является растворимость в нем извлекаемого компонента и ее зависимость от температуры и давления. Если растворимость газов при 0°С и парциальном давлении 101,3 кПа составляет сотни граммов на 1 кг растворителя, то такие газы называют хорошо растворимыми.

Для удаления из технологических выбросов таких газов, как аммиак, хлористый или фтористый водород, целесообразно применять в качестве поглотительной жидкости воду, так как растворимость их в воде составляет сотни граммов на 1 кг Н2О. При поглощении же из газов сернистого ангидрида или хлора расход воды будет значительным, так как растворимость их составляет сотые доли грамма на 1 кг воды. В некоторых специальных случаях вместо воды применяют водные растворы таких химических веществ, как сернистая кислота (для улавливания водяных паров), вязкие масла (для улавливания ароматических углеводородов из коксового газа) и др.

Организация контакта газового потока с жидким растворителем осуществляется либо пропусканием газа через насадочную колонну, либо распылением жидкости, либо барботажем газа через слой абсорбирующей жидкости. В зависимости от реализуемого способа контакта газ–жидкость различают: насадочные башни: форсуночные и центробежные скрубберы, скрубберы Вентури; барбатажно-пенные, тарельчатые и другие скрубберы.

Метод хемосорбции. Основан на поглощении газов и паров твердыми или жидкими поглотителями с образованием малолетучих или малорастворимых химических соединений. Поглотительная способность хемосорбента почти не зависит от давления, поэтому хемосорбция более выгодна при небольшой концентрации вредностей в отходящих газах. Большинство реакций, протекающих в процессе хемосорбции, являются экзотермическими и обратимыми, поэтому при повышении температуры раствора образующееся химическое соединение разлагается с выделением исходных элементов. На этом принципе основан механизм десорбции хемосорбента.

Примером хемосорбции может служить очистка газовоздушной смеси от сероводорода с применением мышьяковощелочного, этаноламинового и других растворов. При мышьяковощелочном методе извлекаемый из отходящего газа сероводород связывается оксисульфомышьяковой солью, находящейся в водном растворе:

Na4As2S5О2 + H2S = Na4As2S6О + H2O

Регенерацию раствора производят окислением кислорода, содержащегося в очищаемом воздухе:

Na4As2S6О + 1/2O2 = Na4As2S5О2 + S2

В этом случае в качестве побочного продукта получается сера.

Основным видом аппаратуры для реализации процессов хемосорбции служат насадочные башни, пенные и барботажные скрубберы, распылительные аппараты типа труб Вентури и аппараты с различными механическими распылителями. В промышленности распространены аппараты с подвижной насадкой, к достоинствам которых относятся высокая эффективность разделения при умеренном гидравлическом сопротивлении, а также большая пропускная способность по газу.

Методы абсорбции и хемосорбции, применяемые для очистки промышленных выбросов, называют мокрыми. Преимущество абсорбционных методов заключается в экономичности очистки большого количества газов и осуществлении непрерывных технологических процессов. Эффективность мокрой очистки газов, отходящих от гальванических ванн с помощью щелевого скруббера ПВМ при обезвреживании их 2–3 %-ным водным раствором едкой щелочи, составляет по хлороводороду 0,85–0,92 и по оксидам азота (NO2) 0,65. При использовании в качестве поглотительной жидкости воды эффективность очистки по НСl снижается до 0,75.

Основной недостаток мокрых методов состоит в том, что перед очисткой и после ее осуществления сильно понижается температура газов, что приводит в конечном итоге к снижению эффективности рассеивания остаточных газов в атмосфере. Кроме того, оборудование мокрых методов очистки громоздко и требует создания системы жидкостного орошения. В процессе работы абсорбционных аппаратов образуется большое количество отходов, представляющих смесь пыли, растворителя и продуктов поглощения. В связи с этим возникают проблемы обезжиривания, транспортировки или утилизации шлама, что удорожает и осложняет эксплуатацию.

Метод адсорбции. Основан на физических свойствах некоторых твердых тел с ультрамикроскопической структурой селективно извлекать и концентрировать на своей поверхности отдельные компоненты из газовой смеси. В пористых телах с капиллярной структурой поверхностное поглощение дополняется капиллярной конденсацией.

Адсорбция подразделяется на физическую адсорбцию и хемосорбцию. При физической адсорбции молекулы газа прилипают к поверхности твердого тела под действием межмолекулярных сил притяжения (силы Ван-дер-Ваальса). Высвобождающаяся при этом теплота зависит от силы притяжения и по порядку значения (как правило, они находятся в пределах от 2 до 20 кДж/моль) совпадает с теплотой конденсации паров. Преимущество физической адсорбции – обратимость процесса. При уменьшении давления адсорбата в потоке газа либо при увеличении температуры поглощенный газ легко десорбируется без изменения химического состава. Обратимость данного процесса исключительно важна, если экономически выгодно рекуперировать адсорбируемый газ или адсорбент.

В основе хемосорбции лежит химическое взаимодействие между адсорбатом и адсорбируемым веществом. Действующие при этом силы сцепления значительно больше, чем при физической адсорбции соответственно и высвобождающаяся при хемосорбции теплота существенно больше и по порядку значения (от 20 до 400 кДж/моль) совпадает с теплотой реакции. Ввиду большой теплоты адсорбции энергия, необходимая для взаимодействия хемосорбированной молекулы с молекулой другого сорта, может быть существенно меньше энергии, необходимой для реакции молекул двух различных видов непосредственно в газовой фазе, т. е. поверхность твердого вещества может оказаться катализатором, увеличивающим скорость некоторых химических реакций. Процесс хемосорбции, как правило, необратим: при десорбции меняется химический состав адсорбата. Поэтому если желательна регенерация адсорбента или рекуперация адсорбата, то адсорбирующую среду следует выбирать таким образом, чтобы преобладали процессы физической адсорбции.

В качестве адсорбентов или поглотителей применяют вещества, имеющие большую площадь поверхности на единицу массы. Так, удельная поверхность активированных углей достигает 105 – 106 м2/кг. Их применяют для очистки газов от органических паров, удаления неприятных запахов и газообразных примесей, содержащихся в незначительных количествах в промышленных выбросах, а также летучих растворителей и целого ряда других газов. В качестве адсорбентов применяют также простые и комплексные оксиды (активированный глинозем, силикагель, активированный оксид алюминия, синтетические цеолиты или молекулярные сита), которые обладают большей селективной способностью, чем активированные угли. Однако их нельзя использовать для очистки очень влажных газов. Некоторые адсорбенты иногда пропитывают соответствующими реактивами, повышающими эффективность адсорбции, так как на поверхности адсорбента происходит хемосорбция.

Одним из основных параметров при выборе адсорбента является адсорбционная способность по извлекаемому компоненту. Адсорбционная способность, или масса вещества, поглощенная единицей массы адсорбента в произвольный момент времени, зависит от концентрации адсорбируемого вещества (парциального давления) у поверхности адсорбента, общей площади этой поверхности, физических, химических и электрических свойств адсорбируемого вещества и адсорбента, температурных условий и присутствия других примесей.

Конструктивно адсорберы выполняются в виде вертикальных, горизонтальных либо кольцевых емкостей, заполненных пористым адсорбентом, через который фильтруется поток очищаемого газа. Выбор конструкции определяется скоростью газовой смеси, размером частиц адсорбента, требуемой степенью очистки и рядом других факторов. Вертикальные адсорберы, как правило, применяют при небольших объемах очищаемого газа; горизонтальные и кольцевые при высокой производительности, достигающей десятков и сотен тысяч м3/ч.

Фильтрация газа происходит через неподвижный (адсорберы периодического действия) или движущийся слой адсорбента. Наиболее распространены адсорберы периодического действия, в которых период контактирования очищаемого газа с твердым адсорбентом чередуется с периодом регенерации адсорбента.

Установки периодического действия (с неподвижным слоем адсорбента) отличаются конструктивной простотой, но имеют низкие допускаемые скорости газового потока и, следовательно, повышенную металлоемкость и громоздкость. Процесс очистки в таких аппаратах имеет периодический характер, т.е. отработанный, потерявший активность поглотитель время от времени заменяют либо регенерируют. Существенный недостаток таких аппаратов – большие энергетические затраты, связанные с преодолением гидравлического сопротивления слоя адсорбента.

Движение адсорбента в плотном слое под действием силы тяжести или в восходящем потоке очищаемого воздуха обеспечивает непрерывность работы установки, что позволяет полнее использовать адсорбционную способность сорбента, организовать процесс десорбции, а также упростить условия эксплуатации оборудования. В качестве недостатка этих методов следует отметить значительные потери адсорбента за счет ударов частиц друг о друга и истирания о стенки аппарата.

Адсорбция эффективна при удалении больших концентраций загрязняющих веществ (при этом необходима высокая адсорбционная емкость или большая масса адсорбента). В тех случаях, когда концентрации загрязнителей невелики и обработке подвергается большое количество воздуха, адсорбция может оказаться эффективной для удаления летучих углеводородов и органических растворителей. Этот метод применим в случаях, когда загрязняющий газ трудно или невозможно сжечь, когда необходима гарантированная рекуперация достаточно ценной примеси, когда нужно удалить пары ядовитых веществ и предполагаемых канцерогенов.

Адсорбцию широко используют при удалении паров растворителя из отработанного воздуха при окраске автомобилей, органических смол и паров растворителей в системе вентиляции предприятий по производству стекловолокна и стеклотканей, а также паров эфира, ацетона и других растворителей в производстве нитроцеллюлозы и бездымного пороха. Адсорбенты также применяют для очистки выхлопных газов автомобилей; для удаления ядовитых компонентов (например, сероводород из газовых потоков), выбрасываемых в атмосферу через лабораторные вытяжные шкафы; для удаления радиоактивных газов при эксплуатации ядерных реакторов, в частности радиоактивного йода.

В некоторых случаях (например, при обработке горючих газов) для разрушения токсичных органических веществ может быть использовано дожигание. Однако применение этого метода затруднено тем, что концентрации органических примесей, распределенных в большом объеме воздуха, очень низки. Для того чтобы нагреть такой объем воздуха до температур, при которых проводится термическая нейтрализация, расходуется большое количество энергии. Экономичность процесса дожигания может быть значительно повышена благодаря адсорбционному концентрированию загрязнений перед дожиганием. Адсорбционное концентрированно целесообразно при объемных концентрациях загрязнителя до 300 млн-1, причем эффективность адсорбционной обработки резко возрастает с увеличением объема обрабатываемого газа.

Термическая нейтрализация. Метод основан на способности горючих токсичных компонентов (газы, пары и сильно пахнущие вещества) окисляться до менее токсичных при наличии свободного кислорода и высокой температуры газовой смеси. Этот метод применяется в тех случаях, когда объемы выбросов велики, а концентрации загрязняющих веществ превышают 300 млн-1.

Методы термической нейтрализации вредных примесей во многих случаях имеют преимущества перед методами адсорбции и абсорбции. Отсутствие шламового хозяйства, небольшие габариты очистных установок, простота их обслуживания, а в ряде случаев и пожарная автоматизация их работы, высокая эффективность обезвреживания при низкой стоимости очистки и другие положительные качества явились причиной их широкого распространения в машиностроительной промышленности.

Область применения метода термической нейтрализации вредных примесей ограничивается характером образующихся при окислении продуктов реакции. Так, при сжигании газов, содержащих фосфор, галогены, серу, образующиеся продукты реакции по токсичности во много раз превышают исходный газовый выброс. Исходя из этого, метод термического обезвреживания применим для выбросов, включающих токсичные компоненты органического происхождения, но не содержащие галогены, серу и фосфор.

Различают три схемы термической нейтрализации газовых выбросов: прямое сжигание в пламени, термическое окисление и каталитическое сжигание. Прямое сжигание в пламени и термическое окисление осуществляют при температурах 600–800°С; каталитическое сжигание – при 250–450°С. Выбор схемы нейтрализации определяется химическим составом загрязняющих веществ, их концентрацией, начальной температурой газовых выбросов, объемным расходом и предельно допустимыми нормами выброса загрязняющих веществ.

Прямое сжигание следует использовать только в тех случаях, когда отходящие газы обеспечивают подвод значительной части энергии, необходимой для осуществления процесса. Из экономических соображений этот вклад должен превышать 50 % общей теплоты сгорания. При проектировании устройств прямого сжигания необходимо знать пределы взрываемости или воспламеняемости сжигаемых отходов и газообразного топлива в смесях с воздухом. Эти данные показывают, будет ли данный вид газообразных отходов поддерживать горение без дополнительного подвода топлива. Для безопасности транспортировки сжигание газов в промышленных масштабах осуществляется при концентрациях горючих компонентов не более 25 % от нижнего предела взрываемости.

Одна из проблем, затрудняющих осуществление прямого сжигания, связана с тем, что температура пламени может достигать 1300°С. При наличии достаточного избытка воздуха и длительном выдерживании газа при высокой температуре это приводит к образованию оксидов азота. Тем самым процесс сжигания, обезвреживая загрязняющие вещества одного типа, становится источником загрязняющих веществ другого типа.

Примером процесса прямого сжигания является сжигание углеводородов, содержащих токсичные газы (например, цианистый водород), непосредственно в факеле, т.е. просто в открытой горелке, направленной вертикально вверх. Факел применяют главным образом для сжигания горючих отходов, с трудом поддающихся другим видам обработки.

Существует ряд конструктивных решений, позволяющих осуществлять прямое сжигание вредных примесей в замкнутой камере. Основные требования, предъявляемые к конструкциям таких камер, – обеспечение высокой степени турбулентности газового потока и времени пребывания его в камере в пределах 0,2–0,7 с. Типичными областями применения камерных дожигателей с открытым пламенем является дожигание газов для удаления органических отходов от лакокрасочных цехов, отходящих газов стержневых печей и оксидов азота, образующихся в процессе нитрования.

Системы огневого обезвреживания обеспечивают эффективность очистки 0,90–0,99, если время пребывания вредностей в высокотемпературной зоне не менее 0,5 с и температура обезвреживания газов, содержащих углеводороды, не менее 500–650°С, а содержащих оксид углерода – 660–750°С.

Термическое окисление применяют либо когда отходящие газы имеют высокую температуру, но в них нет достаточного количества кислорода, либо когда концентрация горючих примесей настолько низка, что они не обеспечивают подвод теплоты, необходимой для поддержания пламени.

Важнейшими факторами, которые должны учитываться при проектировании устройств термического окисления, – время, температура и турбулентность. Время в аппарате должно быть достаточным для полного сгорания горючих компонентов. Обычно оно составляет от 0,3 до 0,8 с. Турбулентность характеризует степень механического перемешивания, необходимого для обеспечивания эффективного контактирования кислорода и горючих примесей. Рабочие температуры зависят от характера горючих примесей. Так, при окислении углеводородов рациональный интервал температур 500–760°С, при окислении оксида углерода 680–800°С, при устранении запаха посредством окисления 480–680°С.

Если отходящие газы имеют высокую температуру, то процесс дожигания происходит в камере с подмешиванием свежего воздуха. Так, например, происходит дожигание оксида углерода в газах, удаляемых системой вентиляции от электродуговых плавильных печей, дожигание продуктов неполного сгорания (СО и CnHm) автомобильного двигателя непосредственно на выходе из цилиндров в условиях добавки избыточного воздуха.

В тех случаях, когда температура отходящих газов недостаточна для протекания процесса окисления, поток отходящих газов подогревают в теплообменнике, а затем пропускают через рабочую зону, в которой сжигают природный или какой-либо другой высококалорийный газ. При этом горючие компоненты отходящих газов доводят до температур, превышающих точки их самовоспламенения, и они сгорают под действием кислорода, обычно присутствующего в потоке загрязненного газа. При недостатке кислорода его вводят в поток отходящих газов при помощи воздуходувки, эжектирования или вентилятора.

Основное преимущество термического окисления – относительно низкая температура процесса, что позволяет сократить расходы на изготовление камеры сжигания и избежать значительного образования оксидов азота.

Расчеты процессов термического окисления выполняют с целью определения количества дополнительного газообразного топлива, необходимого для достижения требуемой температуры обрабатываемых отходящих газов; объема газообразных продуктов сгорания и объема камеры сгорания.

Суммарный расход газообразных продуктов в устройстве для дожигания определяют как сумму объемного расхода продуктов сгорания, вычисляемого по стехиометрии реакции окисления, и объемного расхода обрабатываемого газа. Эта величина позволяет определить диаметр сопла горелки. Оптимальная скорость газа, проходящего через сопло горелки, обеспечивающая наиболее эффективное перемешивание продуктов сгорания и загрязненного газа, должна составлять 4,5–7,5 м/с.

Диаметр камеры сгорания определяют, исходя из необходимости обеспечения достаточного времени пребывания и интенсивности турбулентности. Для устройств термического окисления рациональное время пребывания газа в камере сгорания находится в пределах 0,3–0,9 с.

Каталитический метод используют для превращения токсичных компонентов промышленных выбросов в вещества безвредные или менее вредные для окружающей среды путем введения в систему дополнительных веществ – катализаторов. Каталитические методы основаны на взаимодействии удаляемых веществ с одним из компонентов, присутствующих в очищаемом газе, или со специально добавляемым в смесь веществом. Катализатор, взаимодействуя с одним из реагирующих соединений, образует промежуточное вещество, которое распадается с образованием продукта регенерированного катализатора.

Каталитическое окисление выгодно отличается от термического кратковременностью протекания процесса (иногда достаточно нескольких долей секунды), что позволяет резко сократить габариты реактора. Кроме того, при пропускании газообразных отходов через слой катализатора температура, необходимая для осуществления реакции органических газов и паров с кислородом, существенно снижена (до 300°С) по сравнению с термическим окислением.

С повышением температуры эффективность каталитического процесса увеличивается. Например, метан начинает окисляться на поверхности катализатора, состоящего из 60 % диоксида марганца и 40 % оксида меди, только при температуре 320°С, а 97 %-ное реагирование наблюдается при t=450°С. Следует иметь в виду, что для каждого катализатора существует предельный температурный уровень. У многих катализаторов максимальная рабочая температура составляет 800–850°С. Превышение этого уровня приводит к снижению активности, а затем к разрушению катализатора.

Различают два конструктивных варианта газоочистных каталитических устройств:

– реакторы каталитические, в которых происходит контакт газового потока с твердым катализатором, размещенным в отдельном корпусе;

– реакторы термокаталитические – аппараты, в которых в общем корпусе размещены контактный узел и подогреватель.

Каталитические методы очистки применяют и для нейтрализации выхлопных газов автомобилей.

Помимо вышеизложенных методов газоочистки промышленных выбросов, для удаления неприятных запахов биологического происхождения, для организации газоочистки в процессах нанесения лаковых покрытий в автомобильной промышленности и литейных цехах в ряде стран (Германия, Швейцария, Нидерланды и др.) начали применять биохимические методы газоочистки.

Биохимические методы газоочистки основаны на способности микроорганизмов разрушать и преобразовывать различные соединения. Разложение веществ происходит под действием ферментов, вырабатываемых микроорганизмами под влиянием отдельных соединений или группы веществ, присутствующих в очищаемых газах.

Биохимические методы газоочистки более всего применимы для очистки отходящих газов постоянного состава. При частом изменении состава газа микроорганизмы не успевают адаптироваться к новым веществам и вырабатывают недостаточное количество ферментов для их разложения, в результате чего биологическая система будет обладать слабой разрушающей способностью по отношению к вредным компонентам газов. Высокий эффект газоочистки достигается при условии, что скорость биохимического окисления уловленных веществ больше скорости их поступления из газовой фазы.

Различают две группы аппаратов биохимической очистки газов: биофильтры и биоскрубберы. Биоскрубберами называют абсорбционные аппараты (абсорберы, скрубберы), в которых орошающей жидкостью (абсорбентом) служит водяная суспензия активного ила. Содержащиеся в очищаемых газах вредные вещества улавливаются абсорбентом и расщепляются микроорганизмами активного ила. Так как биохимические реакции протекают с относительно небольшой скоростью, для обеспечения высокой эффективности работы газоочистной установки требуется промежуточная емкость, которая может быть выполнена в виде отдельного реактора или встроена в основание абсорбера.

В биофильтрах очищаемый газ пропускают через слой фильтра-насадки, орошаемой водой для создания необходимой влажности, достаточной для поддержания жизнедеятельности микроорганизмов. Насадкой служат природные (почва, торф, компост и др.) или искусственные материалы. При использовании последних на них предварительно выращивают биологически активную пленку орошением водой или суспензией активного ила.

Способность активного ила к расщеплению уловленных веществ устанавливается по соотношению полной биохимической потребности в кислороде (БПКп) до начала процессов нитрофикации и химической потребности в кислороде (ХПК), которая характеризует окисление вещества до диоксида углерода и воды. При отношении БПКп: ХПК ≥ 0,5 вещества поддаются биохимическому окислению.

Эффективная работа биофильтров обеспечивается за счет равномерного распределения очищаемого воздуха по всей фильтрующей поверхности, равномерной влажности (20–50 %) и плотности фильтрующего слоя, поддержания оптимальных температур (25–35°С) и значения рН 6,5–8,5.

Выбор метода очистки определяется технико-экономическим расчетом и зависит от: концентрации загрязнителя в очищаемом газе и требуемой степенью очистки, зависящей от фонового загрязнения атмосферы в данном регионе; объемов очищаемых газов и их температуры; наличия сопутствующих газообразных примесей и пыли; потребности в тех или иных продуктах утилизации и наличии требуемого сорбента; размеров площадей, имеющихся для сооружения газоочистной установки; наличия необходимого катализатора, природного газа и т. д.

При выборе аппаратурного оформления для новых технологических процессов, а также при реконструкции действующих установок газоочистки необходимо руководствоваться следующими требованиями: максимальная эффективность процесса очистки в широком диапазоне нагрузочных характеристик при малых энергетических затратах; простота конструкции и ее обслуживания; компактность и возможность изготовления аппаратов или отдельных узлов из полимерных материалов; возможность работы на циркуляционном орошении или на самоорошении. Главный принцип, который должен быть положен в основу проектирования Очистных сооружений, – это максимально возможное удержание вредных веществ, теплоты и возврат их в технологический процесс.

Защита водного бассейна

Нормирование качества воды в водоемах

Нормирование качества воды рек, озер и водохранилищ проводят в соответствии с «Санитарными правилами и нормами охраны поверхностных вод от загрязнения» (1988).

«Санитарные правила и правила охраны поверхностных вод от загрязнения» устанавливают две категории водоемов (или их участков): I – водоемы питьевого и культурно-бытового назначения и II – водоемы рыбохозяйственного назначения.

Состав и свойства воды водных объектов первого типа должны соответствовать нормам в створах, расположенных в водотоках на расстоянии одного километра выше ближайшего по течению, а в непроточных водоемах – в радиусе одного километра от пункта водопользования. Состав и свойства воды в рыбохозяйственных водоемах должны соответствовать нормам в месте выпуска сточных вод при рассеивающем выпуске (наличие течений), а при отсутствии рассеивающего выпуска – не далее чем в 500 м от места выпуска.

Правила устанавливают нормируемые значения для следующих параметров воды водоемов: содержание плавающих примесей и взвешенных веществ, запах, привкус, окраска и температура воды, значение рН, состав и концентрации минеральных примесей и растворенного в воде кислорода, биологическая потребность воды в кислороде, состав и предельно допустимая концентрация (ПДК) ядовитых и вредных веществ и болезнетворных бактерий.

Вредные и ядовитые вещества разнообразны по своему составу, в связи с чем их нормируют по принципу лимитирующего показателя вредности (ЛПВ), под которым понимают наиболее вероятное неблагоприятное воздействие каждого вещества. При нормировании качества воды в водоемах питьевого и культурно-бытового назначения используют три вида ЛПВ: санитарно-токсикологический, общесанитарный и органолептический. Для водоемов рыбохозяйственного назначения наряду с указанными используют еще два вида ЛПВ: токсикологический и рыбохозяйственный.

Нормами установлены ПДК более 400 вредных веществ в водоемах питьевого и культурно-бытового назначения, а также более 100 вредных веществ в водоемах рыбохозяйственного назначения. ПДК вредных веществ в водоемах рыбохозяйственного назначения, как правило, меньше, чем в водоемах питьевого и культурно-бытового назначения. В табл. 3 представлены ПДК некоторых веществ в воде водоемов.

Таблица 3

| Вещество | Водоемы I категории | Водоемы II категории | ||

| ЛПВ | ПДК, г/м3 | ЛПВ | ПДК, г/м3 | |

| Бензол | Санитарно-токсикологический | 0,5 | Токсикологичеcкий | 0,5 |

| Фенолы | Органолептический | 0,001 | Рыбохозяйственный | 0,001 |

| Бензин, керосин | Органолептический | 0,1 | Рыбохозяйственный | 0,05 |

| Cd2+ | Санитарно-токсикологический | 0,001 | Токсикологичеcкий | 0,005 |

| Cu2+ | Органолептический | 1 | Токсикологичеcкий | 0,01 |

| Zn2+ | Общесанитарный | 1 | Токсикологичеcкий | 0,01 |

| Цианиды | Санитарно-токсикологический | 0,1 | Токсикологичеcкий | 0,05 |

| Cr6+ | Органолептический | 0,1 | – | 0 |

«Санитарные правила и нормы охраны поверхностных вод от загрязнения» запрещают сбрасывать в водоемы сточные воды, если этого можно избежать, используя более рациональную технологию, безводные процессы и системы повторного и оборотного водоснабжения; если сточные воды содержат ценные отходы, которые можно было бы утилизировать; если сточные воды содержат сырьё, реагенты и продукцию предприятий в количествах, превышающих технологические потери; если сточные воды содержат вещества, для которых не установлены ПДК.

Очистка сточных вод

При выборе способов и технологического оборудования для очистки сточных вод от примесей необходимо учитывать, что заданные эффективность и надежность работы любого очистного устройства обеспечиваются в определенном диапазоне значений концентраций примесей и расходов сточной воды. Большинство цехов машиностроительных предприятий характеризуется постоянством расхода и состава сточных вод, однако, в некоторых технологических процессах имеют место кратковременные изменения, что может существенно уменьшить эффективность работы очистных устройств или вывести их из строя. Например, залповые сбросы отработанных технологических растворов в термических, травильных и гальванических цехах вызывают существенное увеличение концентрации тяжелых металлов в сточных водах на входе в очистные сооружения. Быстрое таяние снега, а также интенсивные дожди вызывают существенное увеличение расхода поверхностных сточных вод на входе в очистные сооружения.

Для обеспечения нормальной эксплуатации очистных сооружений в указанных случаях необходимо усреднение концентрации примесей или расхода сточной воды, а в некоторых случаях и по обоим показателям одновременно. С этой целью на входе в очистные сооружения устанавливают усреднители, выбор и расчет которых определяются характеристиками залповых сбросов.

Существует большое количество способов очистки сточных вод и различные виды их классификации. Выбор необходимых способов при проектировании станций очистки, как правило, основывается на виде и концентрации преобладающих примесей сточных вод, а именно механических (взвешенных), растворенных и органических.

Очистка сточных вод от твердых частиц в зависимости от их свойств, концентрации и фракционного состава на машиностроительных предприятиях осуществляется методами процеживания, отстаивания, отделения твердых частиц в поле действия центробежных сил и фильтрования.

Процеживание – первичная стадия очистки сточных вод – предназначено для выделения из сточных вод крупных нерастворимых примесей размером до 25 мм, а также более мелких волокнистых загрязнений, которые в процессе дальнейшей обработки стоков препятствуют нормальной работе очистного оборудования. Процеживание сточных вод осуществляется пропусканием воды через решетки и волокноуловители.

Решетки, изготовленные из металлических стержней с зазором между ними 5÷25 мм, устанавливают в коллекторах сточных вод вертикально или под углом 60÷70° к горизонту. Размеры поперечного сечения решеток выбирают из условия минимальных потерь давления потока на решетке. Скорость сточной воды в зазоре между стержнями решетки не должна превышать значений 0,8÷1,0 м/с при максимальном расходе сточных вод. Расчет решеток сводится к определению числа зазоров п, ширины решетки В и потерь напора Dр сточной воды на ней.

При эксплуатации решетки должны непрерывно очищаться, что осуществляется, как правило, механически, и лишь при задержании примесей в количествах менее 0,0042 м3/ч допускается ручная очистка.

Отстаивание основано на особенностях процесса осаждения твердых частиц в жидкости. При этом может иметь место свободное осаждение неслипающихся частиц, сохранивших свои формы и размеры, и осаждение частиц, склонных к коагулированию и изменяющих при этом свою форму и размеры. Закономерности свободного осаждения частиц практически сохраняются при объемной концентрации осаждающихся частиц до 1 %, что соответствует их массовой концентрации не более 2,6 кг/м3 (для частиц с r=2600 кг/м3).

Расчет очистных сооружений для отстаивания сточных вод требует определения скорости осаждения (скорости витания) твердых частиц в жидкости.

Очистку сточных вод отстаиванием осуществляют в песколовках и отстойниках. Песколовки применяют для выделения частиц песка (стоки литейных цехов), окалины (стоки кузнечно-прессовых и прокатных цехов) и т.д. В зависимости от направления движения сточной воды песколовки делят на горизонтальные, с прямолинейным и круговым движением воды, вертикальные и аэрируемые песколовки.

На рис. 16 представлена схема горизонтальной песколовки с прямолинейным движением сточной воды, поступающей в песколовку 2 через входной патрубок 1. Оседающие в процессе движения воды твердые частицы скапливаются в шламосборнике 3 и на дне песколовки, а очищенная сточная вода через выходной патрубок 4 направляется для дальнейшей обработки. Удаление осадка из песколовок осуществляют, как правило, ежесуточно.

Рис. 16. Схема горизонтальной песколовки Рис. 17. Схема аэрируемой песколовки

Для разделения твердых частиц по фракционному составу или по плотности применяют аэрируемые песколовки (рис. 17), в состав которых входят входная труба 1, воздуховод 2, воздухораспределители 3, выходная труба 4, шламосборник 5 с отверстием 6 для удаления шлама. Крупные фракции осаждаются, как и в горизонтальных песколовках. Мелкие же частицы, обволакиваясь пузырьками воздуха, всплывают наверх и с помощью скребковых механизмов удаляются с поверхности.

Отстойники используют для выделения из сточных вод твердых частиц размером менее 0,25 мм. По направлению движения сточной воды в отстойниках последние делят на горизонтальные, вертикальные, радиальные и комбинированные.

При расчете отстойников определяют его длину и высоту. Существует несколько методов расчета длины отстойников, отличающихся физической моделью течения жидкости в нем с учетом завихрений жидкости, осаждения частиц и т.п. Расчетная схема приведена на рис. 18.

Рис. 18. Расчетная схема горизонтального отстойника Рис. 19. Схема вертикального отстойника

На рис. 19 представлена схема вертикального отстойника, в который очищаемая сточная вода поступает по трубопроводу 5 в кольцевую зону, образованную цилиндрической перегородкой 2 и корпусом 6 отстойника. В процессе вертикального движения сточная вода встречает на своем пути отражательное кольцо 7, направляющее поток воды во внутреннюю полость перегородки 2, а твердые частицы оседают в шламосборник 8. Очищенная сточная вода поступает в кольцевой водосборник 3 и через трубопровод 1 выводится из отстойника. Осадок, скапливающийся в шламосборнике 8, периодически удаляется из него через трубопровод 4. При заданном расходе очищаемой сточной воды геометрические размеры отстойника выбирают таким образом, чтобы скорость движения сточной воды в кольцевой зоне не превышала скорость оседания твердых частиц в воде. Вертикальные отстойники используют для выделения окалины из сточных вод кузнечно-прессовых и прокатных цехов.

Рис. 20. Схема радиального отстойника Рис. 21. Схема открытого гидроциклона

Широкое применение для очистки производственных сточных вод на больших заводах находят радиальные отстойники, обладающие высокой производительностью. Очищаемая сточная вода (рис. 20) по входному патрубку 1 с расширяющимся диаметром сечения на выходе поступает в отстойник и движется в радиальном направлении. Увеличение выходного диаметра патрубка обеспечивает при заданном расходе уменьшение скорости истечения сточной воды из трубопровода и, следовательно, увеличение вероятности ламинарного осаждения твердых частиц в отстойнике. Очищенная сточная вода по отводящим трубопроводам 2 направляется для дальнейшей обработки, а шлам направляется в шламосборник 3 вращающимся скребком 5 и через канал 4 периодически удаляется из отстойника.

Отделение твердых примесей в поле действия центробежных, сил осуществляется в открытых или напорных гидроциклонах и центрифугах.

Открытые гидроциклоны применяют для отделения из сточных вод крупных твердых частиц со скоростью осаждения более 0,02 м/с. Преимущества открытых гидроциклонов перед напорными – большая производительность и малые потери напора, не превышающие 0,5 кПа. Эффективность очистки сточных вод от твердых частиц в гидроциклонах зависит от характеристик примесей (вида материала, размеров и формы частиц и др.), а также от конструкционных и геометрических характеристик самого гидроциклона.

На рис. 21 представлена схема открытого гидроциклона, состоящего из входного патрубка 1, кольцевого водослива 2, трубы для отвода очищенной воды 3 и шламоотводящей трубы 4. Кроме указанной схемы известны гидроциклоны с нижним отводом очищенной воды и циклоны с внутренней цилиндрической перегородкой.

Фильтрование сточных вод предназначено для очистки их от тонкодисперсных твердых примесей с небольшой концентрацией. Процесс фильтрования применяется также после физико-химических и биологических методов очистки, так как некоторые из этих методов сопровождаются выделением в очищаемую жидкость механических загрязнений.

Для очистки сточных вод машиностроительных предприятий используют два класса фильтров: зернистые, в которых очищаемую жидкость пропускают через насадки несвязанных пористых материалов, и микрофильтры, фильтроэлементы которых изготовлены из связанных пористых материалов.

В зернистых фильтрах широко используют в качестве фильтроматериалов кварцевый песок, дробленый шлак, гравий, антрацит и т. п. Зернистые фильтры изготавливают однослойными и многослойными. На рис. 22 представлена схема каркасно-насыпного фильтра. Очищаемая сточная вода поступает по коллектору 3 и через отверстия в нем равномерно распределяется по сечению фильтра. Нисходящий поток сточной воды проходит через слои гравия 5 и песка 6, через перфорированное днище 2, установленное на поддерживающем слое 1 гравия и через трубопровод 8 отводится из фильтра. Регенерацию фильтра осуществляют продувкой сжатого воздуха, подаваемого в фильтр по трубопроводу 4, с последующей обратной промывкой водой через вентиль 7. Скорость фильтрования в данном фильтре составляет 0,0014...0,002 м/с для сточной воды, поступающей в фильтр из циклона или отстойника; для сточной воды, поступающей в фильтр после биологической очистки, – не более 0,0028 м/с.

Рис. 22. Схема каркасно-насыпного фильтра Рис. 23. Схема зернистого фильтра

На рис. 23 представлена схема зернистого фильтра для очистки больших расходов сточных вод от твердых примесей. Сточная вода, по трубопроводу 4 поступает в корпус 1 фильтра и проходит через фильтровальную загрузку 3 из частиц мраморной крошки, шунгизита и т.п., расположенную между пористыми перегородками 2 и 5. Очищенная от твердых частиц сточная вода скапливается в объеме, ограниченном пористой перегородкой 5, и выводится из фильтра через трубопровод 9. По мере осаждения твердых частиц в фильтровальном материале перепад давления на фильтре увеличивается и при достижении предельного значения перекрывается входной трубопровод 4 и по трубопроводу 10 подается сжатый воздух, вытесняя из фильтровального слоя 3 воду и твердые частицы в желоб 6, которые через трубопроводы 7 и 8 выводятся из фильтра. Достоинством конструкции фильтра являются развитая поверхность фильтрования, простота и высокая эффективность.

Рис. 24. Схема электромагнитного фильтра Рис. 25. Схема комбинированного напорного гидроциклона

Очистка сточных вод от растворимых примесей осуществляется экстракцией, сорбцией, нейтрализацией, электрокоагуляцией, эвапорацией, ионным обменом, озонированием и т. п.

Экстракция – процесс перераспределения примесей сточных вод в смеси двух взаимно нерастворимых жидкостей (сточной воды и экстрагента). На машиностроительных предприятиях экстракцию применяют для очистки сточных вод от фенола. При использовании в качестве экстрагента бензола или бутилацетата коэффициент экстракции составляет соответственно 2,4 и 8...12. Для интенсификации процесса экстракции перемешивание смеси сточных вод с экстрагентом осуществляют в экстракционных колоннах, заполненных насадками типа колец Рашига.

Сорбция наряду с использованием в процессах очистки газа широко применяется для очистки сточных вод от растворимых примесей. В качестве сорбентов используют практически любые мелкодисперсные вещества (зола, торф, опилки, шлаки, глина), наиболее эффективным сорбентом является активированный уголь.

Рис. 28. Схема сорбционной установки Рис. 29. Схема установки для нейтрализации сточных вод

На рис. 28 представлена схема сорбционной установки, в которой по трубопроводу 1 в адсорбер 2 поступает очищаемая сточная вода. По трубопроводу 4 подается адсорбент, перемешиваемый сточной воде для равномерного распределения по объему импеллером 3. Адсорбент с поглощенными им примесями оседает на дно адсорбера, откуда периодически удаляется через трубопровод 8. Сточная вода с взвешенными в ней частицами сорбента по трубопроводу поступает в отстойник 5, в котором оставшаяся часть адсорбента оседает на дно и периодически удаляется из него по трубопроводу 7, а очищенная сточная вода направляется по трубопроводу 6 для дальнейшей обработки. Вследствие обратимости процессов сорбции их целесообразно использовать для очистки сточных вод от примесей, которые можно использовать повторно в технологическом процессе.

Нейтрализация сточных вод машиностроительных предприятий предназначена для выделения из сточных вод кислот (NaSО4, НСl, НNО3, Н3РO4), щелочей (NaOH и КОН), а также солей металлов на основе указанных кислот и щелочей. Нейтрализация основана на объединении ионов водорода Н+ и гидроксильной группы ОН– в молекулу воды, в результате чего сточная вода имеет рН » 6,7 (нейтральная среда).

Нейтрализацию осуществляют: смешением кислых и щелочных производственных сточных вод; смешением кислых производственных сточных вод с бытовыми, имеющими щелочной характер; добавлением щелочных (кислых) реагентов в кислые (щелочные) сточные воды или фильтрацией кислых сточных вод через фильтровальную загрузку щелочного характера, например из частиц известняка, мрамора или доломита.

На рис. 29 представлена схема установки для реагентной нейтрализации кислых сточных вод, в которой исходная сточная вода, предварительно очищенная в песколовке 1, через усреднитель 2 поступает в смеситель 3, в который из бака 5 через дозатор 4 поступает щелочной агент (гашеная известь). Из смесителя вода направляется в нейтрализатор 6 и затем в отстойник 7, из которого выводятся нейтрализованная сточная вода и осадок.

Для нейтрализации сточных вод, содержащих щелочи и их соли, применяют кислоты, обычно техническую серную кислоту.

Электрокоагуляция применяется для очистки сточных вод гальванических и травильных отделений от хрома и других тяжелых металлов, а также от цианов.

Ионообменные методы очистки сточных вод находят применение практически в любых отраслях промышленности для очистки от многих примесей, в том числе и шестивалентного хрома. Эти методы позволяют обеспечить высокую эффективность очистки, а также получать выделенные из сточной воды металлы в виде относительно чистых и концентрированных солей. Для ионообменной очистки сточных вод используют синтетические ионообменные смолы.

Озонирование – процесс обработки сточной воды озоном применяется для очистки от тяжелых металлов, цианидов, сульфидов и других растворимых примесей. При подаче озона в сточную воду цианид-ионы окисляются. По мере окисления цианид-ионов в сточной воде появляются цианит-ионы CNO–, около 30 % общего количества которых окисляется. При этом реакция окисления CNO– начинается в тот момент, когда концентрация цианид-иона в сточной воде уменьшается до 0,003 ... 0,004 кг/м3. Остальные 70 % цианит-ионов гидролизуются в сточной воде с образованием NH3, который сразу же окисляется до NO3.

Очистка сточных вод от органических примесей осуществляется в основном биологическими методами, которые реализуют в естественных и искусственных сооружениях. В естественных сооружениях очистку осуществляют на полях фильтрации или орошения и в биологических прудах.

Суть биологической очистки на полях состоит в том, что при фильтровании сточной воды через слой почвы в ней адсорбируются взвешенные и коллоидные вещества, которые со временем образуют в порах почвы микробиологическую пленку. Эта пленка адсорбирует и окисляет задержанные органические вещества, превращая их в минеральные соединения.

Различают биологические пруды с естественной и искусственной аэрацией. Требуемая площадь прудов с искусственной аэрацией существенно меньше за счет более равномерного перемешивания сточной воды подаваемым в него сжатым воздухом и дополнительного поступления кислорода из подаваемого воздуха. На некоторых машиностроительных предприятиях используют биологические аэрируемые пруды для доочистки небольших расходов сточных вод. Биологическая очистка сточных вод в искусственных сооружениях осуществляется в биологических фильтрах, аэротенках и окситенках.

На рис. 30 представлена схема биологического фильтра с принудительной подачей воздуха. Исходная сточная вода по трубопроводу 3 поступает в фильтр 2 и через водораспределительные устройства 4 равномерно разбрызгивается по площади фильтра. При разбрызгивании сточная вода поглощает часть кислорода воздуха. В процессе фильтрования через загрузку 5, в качестве которой используют шлак, щебень, керамзит, пластмассу, гравий и т. п., на загрузочном материале образуется биологическая пленка, микроорганизмы которой поглощают органические вещества. Интенсивность окисления органических примесей в пленке существенно увеличивается при подаче сжатого воздуха через трубопровод 1 и опорную решетку 6 в направлении, противоположном фильтрованию. Очищенная от органических примесей вода выводится из фильтра через трубопровод 7.

Рис. 30. Схема биологического фильтра

Аэротенки по конструкции аналогичны отстойникам, в которые помещают активный ил – микроорганизмы и подают сжатый воздух, обеспечивающий интенсификацию процесса окисления органических примесей.

Окситенки – модификации аэротенков, в которые вместо сжатого воздуха подают газообразный кислород. При этом процессы окисления существенно интенсифицируются, однако усложняются условия эксплуатации вследствие взрывопожароопасности кислорода. На машиностроительных предприятиях аэротенки и окситенки используют редко.

Дата: 2019-02-19, просмотров: 832.