Композиты обычно классифицируются по виду армирующего наполнителя:

· объемные;

· волокнистые (армирующий компонент — волокнистые структуры);

· слоистые;

· дисперсные (армирующий компонент — частицы)

· нанокомпозиты;

Объёмные наполнители представляют собой объёмный материл (непрерывной во всех трёх направлениях) содержащий внутри полости или поры, в которые заливается матрица.

К объемным наполнителям относят объемные ткани, открытопористые каркасные системы, структура которых непрерывна в трех направлениях. Открытопористая объемная структура наполнителя формируется в процессе ткачества либо путем вспенивания или спекания порошков металлов, керамик и полимеров. Природная древесина также может быть использована в качестве объемного наполнителя. К основным характеристикам таких наполнителей относятся объемная масса, общая, закрытая и открытая пористость и размер пор. При заполнении пор каркасного наполнителя полимерным связующим формируется взаимопроникающая структура материала. Свойства таких систем в зависимости от концентрации наполнителя в разных направлениях могут быть изотропными или анизотропными и определяются свойствами исходных компонентов, их соотношением и степенью пропитки.

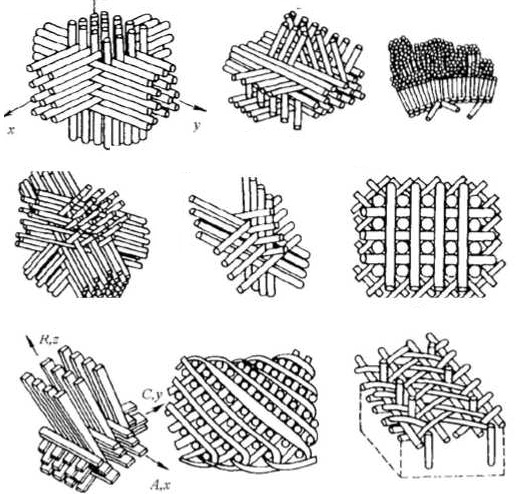

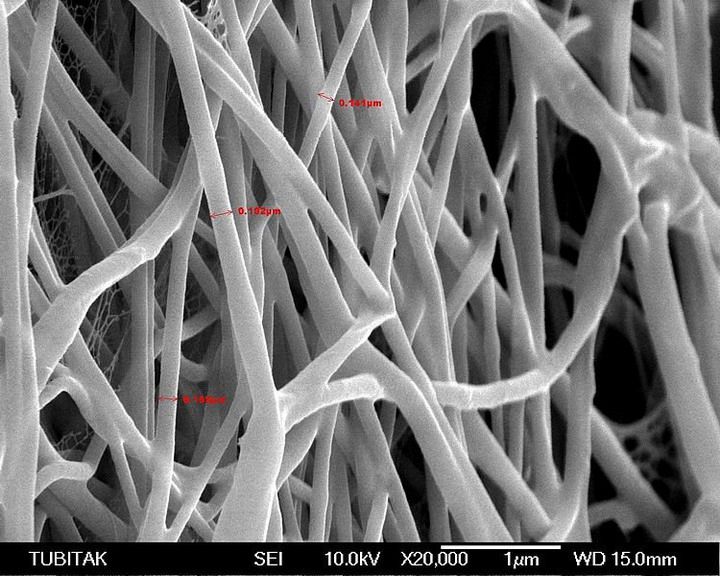

Волоконные композиты включают в свой состав нити или волокна, расположенные в определенной последовательности внутри матрицы. Примеры структуры полимеров с волоконными наполнителями приведён на рисунке 1.

Рисунок 1. Примеры структуры волоконных композитов.

Волокнистые наполнители получают из металла, керамики, полимеров. Наибольшее распространение для создания ПКМ получили стеклянные, углеродные, борные и органические волокна.

Преимущества металлических волокон являются высокая электропроводность, ее однородность по длине и диаметру волокна, строго контролируемые форма поперечного сечения (которая может быть задана очень сложной) и размерами. Недостатками металлических волокон являются высокие стоимость и плотность.

Свойства металлических волокон определяются как исходным материалом, так и технологией изготовления. Форма волокон, однородность их сечения, шероховатость поверхности и ее состав определяются технологией производства волокон, тогда как их химические, физические и механические свойства практически не отличаются от свойств исходного материала.

Углеродные волокна привлекательны вследствие их уникальных прочностных, температурных и электрических свойств. Основные исходные материалы для получения углеродных волокон ‐ органические волокна. Углеродные волокна получаются из них специальной термической обработкой, при которой происходит окисление и карбонизация. В зависимости от температуры обработки может меняться прочность и электрические свойства получаемых волокон. Углеродные волокна это ярко выраженные проводники. К замечательной особенности углеродных волокон относится их низкая плотность.

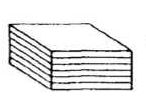

Слоистые композиционные материалы - матрица и наполнитель расположены слоями. Пример структуры композитов со слоистым наполнителем представлен на рисунке 2.

Рисунок 2. Слоистый композит.

В слоистом композите наполнитель в виде плоских листов скрепляется матрицей, в качестве которой часто выступают клеи, смолы, полимеры. В качестве листовых наполнителей могут выступать структуры в виде тканей различного плетения, бумаги, древесного шпона, лент, холстов, сеток и нетканых материалов используют для получения слоистых пластиков.

Из слоистых пластиков наибольшее распространение получили текстолиты. Для изготовления текстолитов применяют легкие (масса – до 150 г), средние (до 300 г) и тяжелые (более 300 г) ткани различного плетения и нетканые волокнистые материалы. Широко используются хлопчатобумажные (бязь, миткаль, бельтинг, шифон) и синтетические ткани (вискозные, ацетатные, полиамидные, полиэфирные). Самыми распространенными наполнителями являются стекло- и углеродные ткани и материалы на их основе – стеклотекстолиты и карботекстолиты. Природу волокна, вид плетения, массу, пористость листовых наполнителей выбирают в зависимости от требований, предъявленных к изделиям.

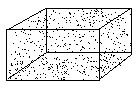

Дисперсные композиты представляют собой матрицу, в которую добавляются частицы другого материала, чаще всего порошки. Размеры частиц могут составлять от единиц миллиметров до единиц нанометров. Общая структура дисперсных композитов представлена на рисунке 3.

Рисунок 3. Представление дисперсных композитов.

В дисперсных композитов большую роль играет характер распределение наполнителя внутри матрицы. От того, как распределены частицы, зависят результирующие свойства композита. Причём отличия в величинах (например, прочности) могут достигать сотен процентов.

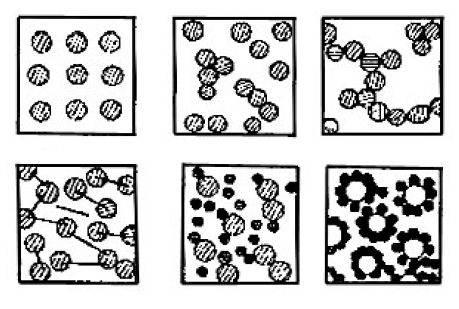

На рисунке 4 представлены некоторые виды возможного распределения частиц в матрице:

Рисунок 4. Распределение частиц в матрице.

К дисперсным наполнителям, используемым для придания материалу специальных электрофизических свойств относятся сажа, графит, порошки металлов, рубленые волокна для электропроводящих, порошки металлов и ферриты для магнитных КМ. Еще одной группой дисперсных наполнителей, которые все чаще используются в настоящее время, являются полимеры в форме дисперсных частиц.

Порошки металлов при введении в полимер используются для придания КМ магнитных свойств, а также в электропроводящих клеях, применяемых в электронной промышленности с целью избежать пайки деталей.

Углеродные добавки получили широкое распространение за свои электрофизические свойства и возможность упрочнять материал. Выпускаемый в промышленности технический углерод имеет средний диаметр частиц от 10 до 300 нм.

Ферромагнитные материалы используются в качестве основного наполнителя для получения магнитных композитов. Основным наполнителем в промышленности выступает оксид железа Fe2O3 . Другими компонентами, входящими в состав магнитных композитов, являются оксиды или карбонаты цинка, марганца, стронция, свинца и других металлов. Плотность ферритов составляет величину 5‐6 г/см3 . Магнитные свойства зависят от состава добавки, условий получения и дефектности структуры (пористости).

Одним из подвидов дисперсных композитов являются молекулярные композитные материалы. Основное отличие заключается в том, что в матрицу вводятся отдельные молекулы.

Молекулярные добавки выполняют различные функции, например, центров транспорта зарядов, центров переноса зарядов для генерации основных носителей и центров рекомбинации электронов и дырок с последующей фотоэмиссией.

Нанокомпозиты- широкий класс материалов, в которых в качестве наполнителей выступают наноразмерные структуры. Рассмотрим данный подвид композитов подробнее.

Структура композитных наноматериалов характеризуется наличием второй фазы, размеры частиц которой составляют несколько нанометров. Основные структурные параметры наночастиц — их форма и размер. Физические, электронные и фотофизические свойства наночастиц и кластеров, определяемые их чрезвычайно высокой удельной поверхностью (отношением поверхности к объему), значительно отличаются от свойств как блочного материала, так и индивидуальных атомов. Например, если размер кристалла золота уменьшается до 5 нм, температура плавления снижается на несколько сотен градусов. Свойства конечного нанокомпозиционного материала зависят от природы взаимодействия между фазами и строения межфазных областей, объемная доля которых чрезвычайно велика.

В настоящее время наиболее широко используются следующие виды наноразмерных наполнителей композитных наноматериалов:

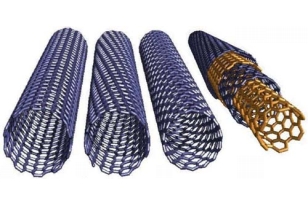

• Углеродные нанотрубки и нановолокна, включая простые, двойные и многостеночные нанотрубки; простые и графитизированные нановолокна и вискерсы.

Рисунок 5. Углеродные нановолокна.

• Металлические, оксидные и гидроксидные нанотрубки.

Наиболее распространенными видами подобных наполнителей являются следующие: B4C, BN, LaF3, SiC, TiS2, MoS2, ZrS2. Длина нанотрубок этого типа составляет от 3 до 30 мкм, внешний диаметр 25-100 нм, внутренний диаметр 10-80 нм.

Рисунок 6. Пример нанотрубок.

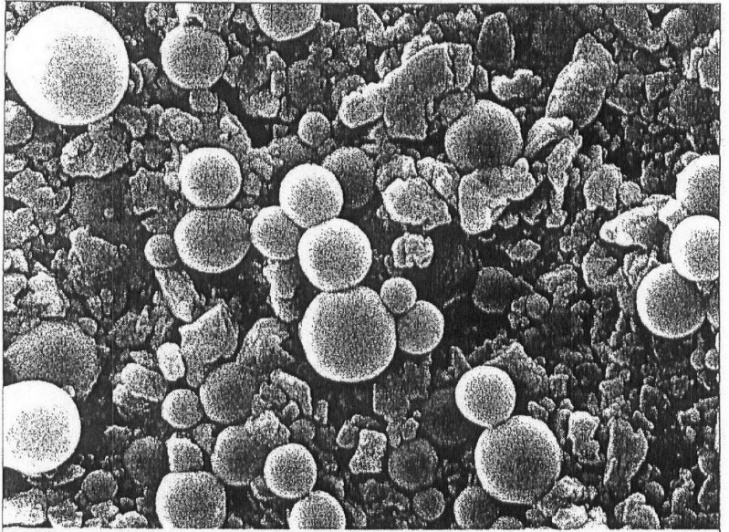

• Наночастицы сферической или нерегулярной формы

Включают частицы металлов и сплавов, неметаллов, частицы наноалмаза и нанографита, нитридов, карбидов, боридов, различныхпростых и сложных оксидов. Размер частиц варьируется в пределах от 15-30 до 400-600 нм.

Рисунок 7. Пример частиц сферической и/или неправильной формы.

Геометрическая форма наноразмерных частиц наполнителя может быть самой разнообразной. Термины, описывающие эту форму, появляются в литературе спонтанно и, в настоящий момент, общепринятыми можно считать только термины «протяженные» и «короткие» нановолокна и нанотрубки и «наносферы». Другие определения формы носят субъективный описательный характер.

Дата: 2019-02-19, просмотров: 523.