Полученные в карьере каменные глыбы скальных горных пород подвергают дальнейшей обработке. Для дорожного строительства из горных пород изготавливают брусчатку, камни бортовые камень бортовый, шашку для мощения, мозаиковую шашку, пакеляжную шашку, щебень, плиты облицовочные и другой сортамент каменных материалов. Сортамент — это данные о форме, размерах и материале различных видов однородных изделий.

Брусчатка — штучный каменный дорожно-строительный материал, имеющий форму бруска (параллелепипеда) с размерами (в сантиметрах) длина 15…30, ширина 12…15 и высота 9…16. Лицевая сторона — в форме прямоугольника Верхняя и нижняя плоскости должны быть параллельны, а боковые грани сужены на 5мм для низкой брусчатки и на 10мм для средней и высокой. Изготавливается из прочных горных пород (гранита, базальта, диабаза и др.) с помощью камнекольных машин. Лицевая грань и края после колки дополнительно протесываются.

Для изготовления брусчатки используют горные породы с пределом прочности на сжатие 200…400 МПа. Брусчатка применяется для мощения проезжей части улиц, площадей, переходов, территорий промышленных предприятий и др.

Шашка мозаиковая — колотый камень, по форме приближающийся к кубу и имеющий по лицевой стороне квадратное или прямоугольное очертание. Верхняя и нижняя плоскости шашки должны быть параллельны, причем постель должна составлять не менее 3/4 площади лицевой грани В зависимости от размеров шашка мозаиковая бывает двух видов низкая (высота 8…9 см; ширина и длина 7…10 см) и высокая (высота 9…10 см, ширина и длина 8…11 см).

Для изготовления мозаиковой шашки используют однородные, прочные и стойкие горные породы, хорошо обрабатывающиеся, имеющие предел прочности на сжатие не ниже 100 МПа и износостойкость не более 3%. Используется для мощения улиц, площадей и проездов.

Шашка каменная — колотый камень неправильной формы, приближающейся к призме или пирамиде. Лицевая сторона (верхняя) имеет полигональное очертание, постель (нижняя) тупая, параллельная лицевой стороне и вписанная в ее очертания. Боковые грани без резких выступов Размеры шашки каменной (в сантиметрах) высота 12, 14, 16, 18, 20, лицевая сторона 10, 15, 18,20.

Изготавливается шашка каменная из различных горных пород. Лучший материал получается из однородных мелко- и среднезернистых пород, отличающихся хорошей колкостью и достаточной прочностью (предел прочности не менее 70 МПа) Используется для мощения проезжей части, устройства оснований, укрепления откосов и других строительных целей

Камни бортовые — штучный каменный материал; имеют форму параллелепипеда. Длина камня в среднем 75 см, высота 30 (низкий) и 40 (высокий), ширина по верху 10, 15 и 25 см. Лицевую грань делают наклонной или вертикальной. В плане камень бортовой может быть прямым и лекальным. Верхняя (выступающая) часть обрабатывается чисто, нижняя — грубо. Камни бортовые применяются при строительстве дорог «городского» поперечного профиля для отделения проезжей части от тротуара или обочины.

Камень бутовый — куски камня неправильной формы, полученного при разработке карьеров взрывным способом или с помощью ударных инструментов. Наибольший линейный размер—до 50 см. Для получения бутового камня используются породы: известняки, доломиты, песчаники, гранит и др. По форме куски бывают рваные, постелистые, плитняковые и пиленые. Камень битовый постелистый, плитняковый и пиленый относится к первому сорту, рваный — ко второму. По прочности камень бутовый делится на: низ-копрочный (предел прочности 20…100 МПа); средней прочности (150...400 МПа) и высокопрочный (более 500 МПа). Морозостойкость 15...300 циклов замораживания — оттаивания. Камень бутовый применяют для сооружения подпорных стенок, фундаментов, устоев мостов, укрепления откосов подтопляемых насыпей, в бутобетонных конструкциях. Кроме того, бут может использоваться для получения каменной шашки или щебня.

Щебень — смесь угловатых обломков камня различной формы размером 5...70 мм. Аналогичный материал с размером частиц 70..150 мм называют гигантским щебнем. Гигантский щебень используют в бетонах для массивных инженерных сооружений и устройства оснований на дорогах с интенсивным движением большегрузных автомобилей.

Получают щебень путем дробления скальных горных пород в дробилках разных конструкций (конусных, щековых и т. д.). Дробление осуществляют в несколько стадий. Вначале получают крупные куски породы (до 250...300 мм), затем средние (40...250 мм) и мелкий материал (мельче 40 мм). Далее щебень сортируют на фракции с помощью грохотов или сортировочных машин и механизмов, в результате чего получают фракционированный щебень, который имеет фракции: 5...10 мм, 10...20, 20...40, 40...70 мм. Допускается поставка щебня дорожным организациям в виде смеси двух смежных фракций: 3...10 мм, 5...15, 10...15, 15...20 и крупнее 70 мм.

В зависимости от содержания зерен пластинчатой (лещадной) и игловатой форм щебень подразделяется на кубовидный при содержании указанных зерен до 15% по массе, улучшенный — до 25%, обычный — до 35%.

К зернам пластинчатой и игловатой формы относятся такие, толщина или ширина которых меньше длины в три и более раза.

В щебне не должно быть посторонних загрязняющих примесей. Содержание пылевидных и глинистых частиц не должно превышать 1% по массе в щебне из изверженных и метаморфических пород и 3% в щебне из осадочных пород, глины в комках — 0,25%. Иногда для улучшения качества его промывают.

Качество щебня устанавливают на месте его производства и непосредственно перед употреблением по внешним признакам и путем испытания отобранных проб. При этом в зависимости от назначения щебня определяют петрографические признаки, крупность, зерновой состав, форму зерен, шероховатость зерен, механические свойства и др.

Щебень применяется во всех областях строительства. Этот материал позволяет механизировать, а в отдельных случаях и автоматизировать строительные работы.

К мелким заполнителям относится природный или искусственный песок. Как правило, наилучшими песками в ИСК являются кварцевые. Однако при производстве безобжиговых материалов (бетонов, асфальтобетонов и т. п.) их заменяют и другими природными песками. Во всех песках ограничивается содержание вредных примесей, к которым относятся глинистые и пылеватые фракции, сернистые и сернокислые соединения (пирит, гипс и др.), а также слюды, органические примеси (остатки неразложившихся растений, гумус, ил и пр.). Для разных конгломератных материалов устанавливают конкретные пределы допустимого содержания вредных примесей, которые учитываются в качестве обязательных условий при применении местных песков, и приводятся специальные методики определения различных вредных примесей.

Среди природных песков встречаются горные (овражные), речные, морские, барханные, дюнные и другие разновидности. Каждая из них имеет положительные и отрицательные показатели, проявляющиеся при использовании их в качестве мелких заполнителей: горные пески содержат повышенное количество глинистых и органических примесей; морские кроме кварцевых зерен могут иметь обломки раковин, снижающие прочность некоторых конгломератов (цементных бетонов и др.); речные и морские имеют излишне отполированную поверхность зерен, не обеспечивающую достаточного сцепления их с вяжущим веществом; дюнные и барханные пески сложены весьма мелкими частицами, не отвечающими требованиям стандарта. При тщательной проверке качества песков выбирают наилучшую разновидность и рекомендуют к применению в данном ИСК с учетом ее стоимости и требуемого расхода вяжущего вещества.

Особое внимание уделяется зерновому составу песка. Важно, чтобы содержание фракций в пределах 0,16—5,0 мм было таким, при котором обеспечиваются минимальные значения пустотности и удельной поверхности.

В зависимости от зернового состава песок разделяют на крупный, средний, мелкий и очень мелкий. Крупность оценивается по величине модуля крупности:

Модуль выражает частное от деления на 100 суммы полных остатков (в %) песка на ситах, начиная с сита с размером отверстий 2,5 мм и кончая ситом с отверстиями 0,16 мм. Полным остатком песка А, на каждом сите называют сумму частных остатков а, на данном сите (в %). Частный остаток а, песка на каждом сите — это отношение массы mi остатка на данном сите к массе т просеиваемой навески (в %): а, = mi / т.

Для повышения однородности зернового состава песок иногда фракционируют, чаще всего на две фракции — крупную и мелкую: крупная — с размером зерен 1,25—5,0 мм, мелкая — от 0,63 до 0,16 мм. Косвенной характеристикой пустотности служит его насыпная плотность которая у сухого кварцевого песка в рыхлом состоянии колеблется в пределах 1500— 1550 кг/м3, а в уплотненном встряхиванием состоянии — в пределах 1600—1700 кг/м3.

Дробленый, или искусственный, песок получают путем дробления свежих невыветрелых магматических, метаморфических или плотных карбонатных осадочных пород, предел прочности которых свыше 50 МПа. При дроблении стремятся получить угловатую и кубовидную форму зерен, что в большой степени зависит от выбранного механического оборудования. Кроме горных пород для получения дробленых песков могут оказаться пригодными некоторые разновидности шлаков, кирпичного боя, шамотного легковеса (боя) и других побочных продуктов производства.

В искусственных строительных конгломератах различного назначения в качестве крупного неорганического заполнителя применяют гравий и щебень. Тот и другой могут быть природными, добываемыми в соответствующих месторождениях, однако обычно под щебнем понимают не природный, а получаемый специальным дроблением материал.

Природный гравий представляет собой рыхлую смесь скатанных обломков размером от 5 до 70 мм. Горный гравий по сравнению с речным, морским и ледниковым обладает более угловатыми с шероховатой поверхностью обломками и большим количеством пылевато-глинистых примесей Обломки гравия, обработанные водой, имеют гладкую поверхность, что ухудшает ее сцепление с вяжущий веществом. Лучшей разновидностью гравия считается ледниковый, который менее окатан и имеет более равномерный зерновой состав. Все разновидности гравия (а также природного щебня и дресвы) характеризуются неоднородным петрографическим и минеральным составом, так как в их образовании участвуют разнообразные горные породы и минералы. Поэтому оценка их прочности производится на образцах средних проб с отбором из них зерен слабых и неморозостойких пород и определением их содержания в процентах по массе.

Прочность щебня характеризуется маркой и определяется по его дробимости при сжатии (раздавливании) в металлическом цилиндре Значительное содержание в гравии выветренных обломков осадочных и других пород (иногда до 40—60%) ухудшает их механические свойства; присутствие же обломков магматических пород (гранитных валунов) и песчаников повышает его качество. При разработке гравийных отложений производится разделение их по зерновому составу, поскольку другие виды обогащения затруднительны. Встречающиеся в них отдельные крупные глыбы и гальку подвергают дроблению, что хотя и увеличивает стоимость, но при этом повышает качество гравийного материала. Аналогичным путем поступают и при разработке отложений природного щебня, сложенного преимущественно остроугольными обломками размером до 100—150 мм. При содержании в гравии природного песка от 25 до 40% материал называют песчано-гравийной смесью. Применение гравия и песчано-гравийной смеси в производстве строительных материалов производится после предварительных лабораторных проверок прочности, морозостойкости и других показателей качества в зависимости от конструктивных особенностей сооружения.

Щебень — материал, получаемый дроблением горных пород, валунов, гальки или искусственных камней. Лучшей формой щебенок считается кубовидная или тетраэдрическая, размером 5—70 мм Содержание щебенок лещадной и игловатой форм не должно превышать 10—15% по массе Одновременно со щебнем в камнедробильных машинах получают более мелкие песчаные (высевки) и пылеватые фракции, которые отделяются от него в процессе грохочения.

На качество щебня установлены требования в соответствующих ГОСТах в зависимости от его назначения (для бетона, асфальтобетона, легкого бетона и др.). Эти требования в основном сходны: по дробимости щебня в металлических цилиндрах при сжатии, морозостойкости, истираемости и сопротивлению удару, зерновому составу прочности исходной породы (обычно в водонасыщенном состоянии).

При производстве щебня из горных пород отдают предпочтение магматическим, особенно гранитам, габбро, диабазам, базальтам, а из осадочных — известнякам, доломитам, из побочных продуктов производства — шлакам доменного процесса, отходам керамического производства.

Широкое использование имеют легкие крупные заполнители. Природные заполнители получают дроблением пористых известняков, известняков-ракушечников, вулканических и известковых туфов и некоторых других пористых пород; искусственные — путем термической обработки в основном алюмосиликатного сырья с получением керамзитового, аглопоритового гравия или щебня, а также шунгизита, вакулита, вспученного перлита, термозита (шлаковой пемзы) и других пористых материалов с насыпной плотностью от 250 до 1100 кг/м3. Керамзитовый гравий и песок получают путем вспучивания в процессе ускоренного обжига (до 1200°С) гранул из легкоплавкой глины. Вспучивание происходит вследствие выделения газообразных соединений (СО2 и др.) внутри каждой гранулы. Аглопоритовый щебень и песок — путем спекания глинистой породы и отходов от добычи, переработки и сжигания каменных углей на специальных агломерационных металлических решетках с последующим дроблением продуктов обжига. Вакулитовый полый гравий получают путем накатывания слоя малопластичных высокодисперсных пород типа суглинков, супесей, зол ГЭС, сланцевых и других на «ядро» из легкосгораемого органического материала (опилок, торфа, лигнина и др.) и последующего обжига получаемых при этом сырцевых гранул. Сильно поризованные особо легкие щебень и песок получают при нагревании (обжиге) вермикулита, вулканического стекла обсидиана, кремнеземистой горной породы перлита и др. Если требуется повышенная прочность, то искусственный заполнитель получают утяжеленный. Для этого из маловспучивающегося глинистого сырья изготовляют керамдор, из регенерированной стекломассы — дорсил и др., качество которых обусловливается специальными требованиями заказчиков-строителей.

Заполнители сильно различаются между собой по прочности. Предел прочности при сжатии образцов, изготовленных из разных заполнителей, изменяется у тяжелых горных пород от 10 до 500 МПа, у легких — от 0,4 до 25 МПа. Принято, чтобы прочность заполнителя превосходила прочность конгломерата на 20—50%, но целесообразнее каждый раз обосновывать минимально допустимую прочность заполнителя по характеристике вяжущего вещества оптимальной структуры.

Для тяжелого бетона марки 300 и выше прочность исходной горной породы в насыщенном водой состоянии должна быть в 2 раза больше этой марки.

В настоящее время прочность крупного заполнителя определяют методом раздавливания его пробы в металлическом цилиндре с вычислением показателя дробимости по формуле

где т1 — проба щебня (гравия), кг; т2 — масса остатка на контрольном сите после просеивания раздробленной в цилиндре пробы щебня (гравия), кг. По дробимости различают щебень (гравий) следующих марок: 1400, 1200, 1000, 800, 600, 400, 300 и 200.

По морозостойкости щебень делится на шесть марок: Мрз 15, 25, 100, 150, 200 и 300. Числа марок соответствуют количеству циклов попеременного замораживания и оттаивания образцов, при котором потеря массы крупного заполнителя не превышает 5% (для Мрз 15 и 25 допускается потеря массы до 10%). Следует отметить, что эти требования к качеству щебня относятся в основном при его применении в бетонах.

По крупности плотный гравий и щебень разделяют на фракции 5—10, 10—20, 20—40 и 40—70 мм просеиванием сухой пробы в количестве 10 кг через стандартный набор сит с размерами отверстий 70, 40, 20, 10 и 5 мм. По крупности пористый гравий и щебень применяют трех фракций: от 5 до 10 мм, от 10 до 20 мм и от 20 до 40 мм. Вместо фракций 5—10 мм в легких бетонах допускается применять фракции 3—10 мм, а вместо фракций 10—20 мм использовать фракции 10—15 мм.

Для всех разновидностей заполнителей имеет важное значение коэффициент размягчения — отношение предела прочности породы в водо-насыщенном состоянии к прочности при сжатии в сухом состоянии, поскольку он косвенно характеризует морозостойкость материала. Его величина для плотных заполнителей должна быть не менее 0,85, а при заполнителях пористых — не менее 0,8 и только в конгломератах теплотехнического назначения этот показатель должен быть не менее 0,7. Большое распространение в технологии различных ИСК получают волокнистые заполнители, выполняющие в структуре функции армирующего компонента. Волокнистые заполнители направленного (ориентированного) или хаотического расположения увеличивают способность конгломератов к сопротивлению изгибающим и растягивающим нагрузкам. С этой целью используют короткие стальные волокна длиной до 25 мм и диаметром 0,005—0,015 мм, называемые фиброй, стекловолокно, волокна из расплава шлака, керамики, горных пород (например, асбеста, базальтов), которые имеют гораздо большие значения упругости по сравнению с ИСК, например бетоном. Внесение в состав волокнистого заполнителя несколько усложняет технологию ИСК, но приносит эффект в упрочнении конструкций, если только была обоснованно выбрана разновидность волокна. В составе некоторых конгломератов, особенно на основе полимерных вяжущих веществ, нередко используют заполнители с частицами пластинчатой формы с образованием своеобразных композиционных материалов. Своеобразным видом «активного заполнителя» может быть и металлическая арматура, например стальная в железобетоне, часто выполняющая функции каркаса в ИСК, если ей придана форма сетки. Направленное расположение арматуры повышает анизотропность получаемого материала (подобно анизотропии кристаллов), что может благоприятствовать механическому упрочнению конструкции. Однако наблюдаются случаи, когда в эксплуатационный период нарушается сцепление вяжущего с арматурой. Тогда такой «заполнитель» становится мало активным, что отрицательно отразится на надежности конструкции в здании или сооружении. Определение разновидности и количества арматуры в теории железобетона производится специальным расчетом.

3.1.КЛАССИФИКАЦИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ И ТЕХНОЛОГИЧЕСКАЯ ХАРАКТЕРИСТИКА СЫРЬЯ

Керамическими называют материалы, получаемые обжигом до камневидного состояния различных глиняных масс с добавками.

В зависимости от строения керамические материалы разделяют на пористые и плотные. Пористые поглощают более 5% воды. Пористую структуру имеют стеновые, кровельные, облицовочные и другие материалы. Плотные керамические материалы поглощают менее 5% воды. Плотную структуру имеют дорожный клинкерный кирпич, плитки для пола, стенки канализационных труб и др.

По назначению керамические материалы делят на следующие виды: стеновые (кирпич, камни пустотелые и др.), сыпучие (щебень, гравий, песок керамзитовый, аглопоритовый и др.), кровельные (черепица), трубы керамические канализационные и дренажные и др.

Для производства керамических материалов и изделий используют сырьевые смеси, состоящие из пластичного сырья (глины) и добавок (отощающих, порообразующих, плавней).

Глины — обломочные осадочные горные породы, способные с водой образовывать пластичное тесто, при высыхании — сохранять приданную ему форму, а после обжига приобретать свойства камня. Важнейшей составной частью глин является минерал каолинит (Аl2О3×2Si2×2Н2О). В качестве примесей в глине содержатся полевой шпат, слюда, соединения железа, карбонаты кальция и магния и др. Окраска глин может быть разнообразной и зависит от примесей.

В состав глины входят различные по крупности частицы: 5—0,14 мм — песчаные фракции; 0,14—0,005 мм — пылевидные фракции; мельче 0,005 мм — глинистые фракции. Основное влияние на связующую способность глин и их усадку оказывают частицы размером мельче 0,001 мм.

Свойства глин определяются соотношением, видом и дисперсностью глинистых примесей. Наиболее важными свойствами глин являются пластичность, воздушная усадка (дообжиговые свойства), огнеупорность, спекание и огневая усадка (обжиговые свойства).

Пластичность глин — способность глиняного теста изменять форму без разрыва и нарушения сплошности под действием внешних усилий и сохранять приданную форму после прекращения их действия. Пластичность может быть повышена путем добавления пластичных глин или отмучивания песчаных частиц. Снижают пластичность путем введения отощающих добавок.

Воздушная усадка — уменьшение объема образца при его сушке. При затворении глин водой происходит набухание. Удаление из глин воды сопровождается воздушной усадкой. Величина относительной воздушной усадки может быть от 2 до 12%. Песок или другие ото-щающие добавки снижают воздушную усадку. Кроме того, воздушная усадка зависит от начальной влажности, размеров и режима сушки образца. Неравномерная усадка приводит к растрескиванию и искривлению изделий.

Огнеупорностью называют способность глин, не расплавляясь, выдерживать действие высоких температур. По огнеупорности глины делят на три класса: огнеупорные — с огнеупорностью выше 1580 °С, тугоплавкие —1580—1350 °С, легкоплавкие — ниже 1350 °С. Способность глин при обжиге уплотняться с образованием камне-подобного материала называется спекаемостью и характеризуется интервалами спекания и спекшегося состояния. В процессе спекания масса уплотняется, вследствие чего происходит огневая усадка, которая у глин колеблется от 2 до 8%.

Отощающие материалы вводят в состав глинистых масс для регулирования их пластичности, улучшения сушильных и обжиговых свойств. В качестве отощающих добавок применяют кварцевый песок, молотый шлак, отходы керамзитового и аглопоритового производств, золу (до 10—25%).

Порообразующие добавки применяют для уменьшения средней плотности керамики и сокращения расхода полноценного топлива. На этапе сушки они выполняют роль отощающих добавок. В качестве выгорающих добавок применяют древесные опилки (8—25%), молотый антрацит, кокс, бурые угли, золы ТЭС (до 15%) и др.

Плавни-добавки в смеси с глинистыми веществами дают легкоплавкие соединения и снижают температуру обжига изделий. В качестве плавней используют измельченные полевые шпаты, молотое легкоплавкое стекло, фосфаты натрия и кальция и др.

Пластифицирующие добавки увеличивают пластичность и связанность глин. К таким добавкам относят высокопластичные глины, бентониты, поверхностно-активные вещества — отходы целлюлозной промышленности (сдб), синтетических жирных кислот и др.

3.2. ПРОИЗВОДСТВО КЕРАМИЧЕСКИХ МАТЕРИАЛОВ

Технология керамических материалов, несмотря на их широкий ассортимент, различные физико-химические свойства и виды сырья, имеет общие основные этапы: добыча и транспортирование сырьевых материалов, подготовка формовочной массы, формирование, сушка, обжиг.

Глинистое сырье разрабатывают открытым способом экскаваторами или скреперами. Для транспортирования глин используют автомобильный или рельсовый транспорт. Легкоплавкие глины -местное сырье, и карьер входит в состав керамического производства. Огнеупорные и тугоплавкие глины — привозное сырье, которое разрабатывают и поставляют специализированные организации.

Подготовка формовочной массы заключается в выделении каменистых включений, измельчении, введении добавок, корректировании влажности и получении однородной массы.

На современных заводах механической обработке глин предшествует естественная, которая происходит в результате вымораживания и вылеживания глин в увлажненном состоянии.

Для получения пластической формовочной массы с влажностью 18—23% из глин удаляют каменистые включения на дезинтегратор-ных ребристых вальцах, винтовых камневыделительных кольцах или глиноочистителях. Затем производят грубое измельчение глин глино-рыхлителями, вальцами с гладкой или рифленой поверхностью.

Отощающие добавки вводят в процессе грубого измельчения сырья или непосредственно в смеситель. Полученная масса подвергается тонкому измельчению и дальнейшему смешиванию на бегунах, гладких дифференциальных или дырчатых вальцах, глинопроти-рочных машинах. Корректирование влажности и создание однородной структуры формовочной массы осуществляются в глиномялке.

Формование изделий в зависимости от их вида и типа сырья осуществляется тремя способами: пластическим, полусухим (сухим) и способом литья. Наибольшее распространение получили пластический и полусухой способы формования.

Пластическим способом формуют большинство изделий стеновой керамики (кирпич обыкновенный, пустотелый, лицевой, керамические камни), черепицу, канализационные трубы, клинкерный кирпич. При этом способе используют пластичные глиняные массы с влажностью 18—23%, легко поддающиеся формованию на ленточных прессах (рис. 3.1). В корпусе этого пресса вращается шнек — вал с винтовыми лопастями. Глиняная масса, поступающая через воронку 5, перемещается лопастями шнека 4 к головке пресса 2 и мундштуку 1. Из мундштука пресса выходит глиняный брус, который разрезают автоматическим резательным аппаратом, получая изделия заданного размера. Производительность ленточных прессов достигает 10 000 шт./ч кирпича-сырца.

При полусухом и сухом способах формования используют пресс-порошки с влажностью соответственно 8—12 и 2—8%. Этот способ позволяет применять глины пониженной пластичности. Формуют керамические строительные изделия из пресс-порошков на механических и гидравлических прессах.

Рис. 3.1. Схема устройства ленточного пресса: 1 — мундштук; 2 — головка пресса; 3—цилиндр пресса; 4 — лопасти шнека; 5 — воронка

Сушка изделий производится до остаточной влажности 2—5% и необходима для предотвращения деформаций и растрескивания сырца в результате быстрого испарения воды. Скорость сушки зависит от свойств глиняной массы, размеров изделия, типа сушильного устройства.

|

|

Обжиг изделий — наиболее ответственный и завершающий этап в производстве керамических изделий. Весь процесс обжига условно можно разделить на три периода: досушка и нагрев до конечной температуры обжига, выдержка при этой температуре и охлаждение. Режим и температуру обжига устанавливают с учетом свойств керамических масс и изделий, типа печей. Например, обжиг стеновой керамики производят при 900—1050, фасадной плитки — 1000—1100, плитки для полов— 1200—1300°С. Для обжига изделий строительной керамики применяют печи непрерывного действия — туннельные, щелевые.

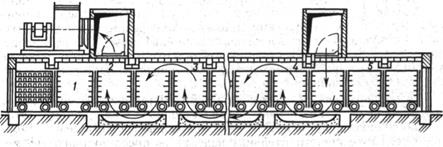

| Рис. 3.2. Туннельная печь для обжига |

В туннельных печах (рис. 3.2) сырец перемещается на печных вагонетках / вдоль канала печи длиной 48—140 м, в средней части которого размещена газовая топка. Сырец перемещается из зоны досушки 2 в зоны подогрева 3, обжига 4 и охлаждения 5. Обожженный материал из туннельной печи направляется на разгрузку и склад готовой продукции.

Цикл обжига длится 1,5—2 сут, а производительность печей при длине 140 и ширине 4,2 м—50 млн. шт. в год.

3.3. СВОЙСТВА КЕРАМИЧЕСКИХ МАТЕРИАЛОВ И ТРЕБОВАНИЯ К НИМ

Истинная плотность керамических материалов определяется химико-минералогическим составом, способом формования и степенью обжига. Чем полнее прошли процессы спекания, тем выше истинная плотность материала. Значение истинной плотности находятся в пределах 2500—2700 кг/м3.

Средняя плотность керамических материалов изменяется от 100 до 2400 кг/м3.

Пористость обычно составляет 10—40%. Она возрастает при введении в керамическую массу выгорающих, пенообразующих добавок.

Водопоглощение служит характеристикой открытой пористости керамических материалов. Пористые керамические материалы имеют водопоглощение 6—20%, плотные— 1—5% по массе.

Прочность керамических материалов определяется составом спекшейся глиняной массы и пористостью. Полное спекание глиняной массы обеспечивает получение прочности при сжатии до 100 МПа. Рядовые стеновые изделия имеют прочность при сжатии 7,5—20 и изгибе 1,5—4 МПа.

Морозостойкость зависит от общей пористости и от отношения объема пор диаметром более 200 мкм, заполняемых водой лишь частично, к объему пор диаметром 0,1—200 мкм, заполняемых водой, замерзающей при температуре от — 15 до —20°С. Марка по морозостойкости обозначает число циклов попеременного замораживания и оттаивания, которое выдерживает материал в условиях стандартного испытания без каких-либо признаков видимых разрушений. Так, морозостойкость глиняного кирпича (Мрз) должна быть не ниже 15, керамдора — не ниже 25 циклов.

3.4. СТЕНОВЫЕ КЕРАМИЧЕСКИЕ МАТЕРИАЛЫ

К стеновым керамическим материалам относят кирпич глиняный (обыкновенный, пустотелый, легковесный), керамические пустотелые камни, лицевые керамические кирпичи и камни. Требования к основным разновидностям стеновых керамических материалов приведены в табл. 3.1.

В зависимости от предела прочности при сжатии и изгибе обыкновенный глиняный кирпич по ГОСТ 530—80 делят на марки 75, 100, 125, 150, 200, 250, 300. Кирпич должен обладать теплозащитными свойствами, что в значительной степени зависит от его пористости. Ввиду этого ГОСТом установлено минимально допустимое водо-поглощение по массе — не менее 6—8%. Средняя плотность кирпича пластического формования 1600, полусухого 1900 кг/м3. По морозостойкости кирпич может быть четырех марок: Мрз 15, Мрз 25, Мрз 35, Мрз 50.

Таблица 3.1

| Показатели | Кирпич глиняный обыкно-венный | Кирпич глиняный пустотелый | Керамические пустотелые | |||

| пластическо- го прессова- ния | полусухого прессования | |||||

| Основные размеры, мм | 250X120X65 | 250X120X65 | 250X120X65 | 250X120X65 | ||

| Предел прочности, МПа, при: |

| |||||

| сжатии | 7,5—30 | 7,5—15 | 7,5—15 | 7,5—15 | ||

| изгибе | 1,4—4,4 | 1,4—2 | 1,4—2 | -- | ||

| Водопоглощение, % , не менее: |

| |||||

| для марок выше 150 | 6 | 6 | 8 | 6 | ||

| для остальных марок | 8 | — | — | — | ||

| Продолжение | Таблицы | 3.1. | ||||

| Морозостойкость | 15—50 | 15 | 15 | 15 | ||

| Средняя плотность, кг/м3 | 1600—1900 | Класс А — | 1500 | 1400 | ||

| 1300 | ||||||

| Класс Б — | ||||||

| 1300—1450 | ||||||

| Масса единицы изделия, кг | 3,5—3,6 | 2—3 | 1,5—3 | До 6 | ||

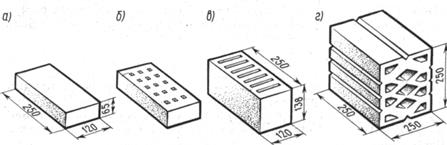

Для уменьшения расхода сырья и топлива, улучшения теплозащитных свойств и уменьшения массы при производстве кирпича вводят выгорающие добавки, изготавливают пустотелые кирпичи и камни (рис. 3.3). Пустотелые керамические кирпичи и камни со средней плотностью ниже 1350 кг/м эффективнее, так как при их применении можно уменьшить толщину наружных стен на 1/2 кирпича. Пористые и пустотелые стеновые материалы нельзя использовать для подземных сооружений, подвалов и дымоходов.

|

|

Рис. 3.3. Виды керамических стеновых изделий: а — обыкновенный кирпич; б — дырчатый кирпич; в — щелевой камень; г — сотовый камень

Фасадные керамические изделия получили широкое распространение в строительстве благодаря их долговечности, прочности, широким архитектурным возможностям. Фасадные керамические плитки применяют для облицовки подземных переходов и проездов, наружных кирпичных и панельных стен, цоколей служебно-технических, гражданских зданий, навесов на стоянках автомобилей.

Керамические кровельные материалы (глиняная или гончарная черепица) долговечны, имеют высокие эксплуатационные свойства. Однако ввиду большой массы, неиндустриальности и большой трудоемкости кровельных работ черепица применяется только в малоэтажном строительстве и производство ее не увеличивается.

3..5. ДОРОЖНЫЙ КЛИНКЕРНЫЙ КИРПИЧ И ДРУГИЕ ПЛОТНЫЕ

ИЗДЕЛИЯ

К изделиям, имеющим плотный, спекшийся черепок, относят дорожный клинкерный кирпич, тротуарные плиты, керамические плитки для полов, канализационные трубы. Все эти изделия характеризуются высокой прочностью, плотностью, малой истираемостью, стойкостью в агрессивных средах.

Дорожным клинкерным кирпичом называют каменный материал, полученный из глины путем обжига до полного спекания без оплавления поверхности.

В зависимости от назначения к дорожному клинкерному кирпичу предъявляют требования по свойствам, размерам и форме (табл. 3.2). Применяют дорожный кирпич для мощения дорог и тротуаров, устройства полов промышленных зданий, кладки канализационных коллекторов и др.

Керамические плитки применяют для настилки полов в промышленных, общественных, жилых зданиях, станциях метро, подземных переходах. Плитки обладают сопротивляемостью истиранию, долговечностью, стойкостью в агрессивных средах, высокими декоративными и гигиеническими свойствами.

Трубы дренажные выпускают гладкие неглазурованные без раструбов и глазурованные с раструбом и перфорацией на стенках. Водопоглощение черепка не более 15%, морозостойкость не ниже 15 циклов. Применяют трубы для устройства дренажей на автомобильных дорогах.

Таблица 3.2

| Показатели | Марки дорожного кирпича | ||

| I | II | III | |

| Водопоглощение, % по массе, не более Предел прочности при сжатии кубика 5Х 5Х 5 см, МПа, не менее Сопротивление истиранию на круге (коэффициент) не менее Сопротивление удару на копре не менее Морозостойкость не менее | 2 100 18 15 100 | 4 70 16 12 50 | 6 40 14 8 30 |

Трубы канализационные изготовляют цилиндрической формы с раструбом на одном конце диаметром 150—600 при длине 800— 1200 мм. Поверхность труб с внутренней и наружной стороны покрыта глазурью. Канализационные трубы должны выдерживать гидравлическое давление не менее 0,2 МПа, их поглощение — не более 9%. Эти трубы применяют для отвода сточных вод.

3.6. КЕРАМИЧЕСКИЙ ЩЕБЕНЬ И ГРАВИЙ

Керамические щебень и гравий — материалы, полученные термической обработкой глинистых пород. Их подразделяют на пористые (керамзит, аглопорит) и плотные (керамдор).

Пористые имеют среднюю плотность не более 1000, плотные - не менее 2000 кг/м3.

Керамзит — пористый материал, имеющий пемзовидную текстуру, образованную преимущественно замкнутыми порами, и спекшуюся шероховатую, прочную поверхность. Керамзит выпускают в виде гравия и щебня. При дроблении образуется керамзитовый песок.

Керамзитовый гравий представляет собой искусственный пористый материал, полученный вспучиванием при обжиге подготовленных гранул (зерен) из силикатных пород (глин, суглинков, различных сланцев, трепела, диатомита, опок) и промышленных отходов (зол и шлаков тепловых электростанций, отходов углеобогащения).

В соответствии с ГОСТ 9759—83 гравий в зависимости от размеров зерен подразделяют на фракции 5—10, 10—20 и 20—40 мм. Содержание в гравии расколотых зерен не должно превышать (% по массе): 10 — для гравия высшей категории качества; 15 — для гравия первой категории качества. Гравий каждой фракции в зависимости от насыпной плотности подразделяют на марки (табл. 3.3).

Водопоглощение гравия в течение 1 ч не должно превышать (% по массе): 30 — для гравия марок до 400 включительно; 25 — от 450 до 600 включительно; 20 — свыше 600.

Морозостойкость керамзитового гравия должна быть не менее 15 циклов.

Керамзитовый гравий, обладающий высокой прочностью и легкостью, является основным видом пористого заполнителя, применяемого для легкого бетона в мостостроении. Тяжелый и прочный керамзитовый гравий находит применение в дорожных конструкциях.

Керамзитовый песок образуется при дроблении керамзитового гравия и представляет собой смесь угловатых частиц крупностью 2,5—0,16 мм. Минимальное содержание частиц менее 0,16 мм должно быть до 5% по объему.

Таблица 3.3

| Марка по насыпной плотности | Прочность гравия при сдавли- вании в цилиндре, МПа, по категории качества | Марка по насыпной плотности | Прочность гравия при сдавли- вании в цилиндре, МПа, по категории качества | ||

| высшая | первая | высшая | первая | ||

| 250 | 0,8 | 0,6 | 450 | 2,1 | 1,5 |

| 300 | 1,0 | 0,8 | 500 | Нe аттестуется | 1,8 |

| 350 | 1,5 | 1,0 | 550 | То же | 2,1 |

| 400 | 1,8 | 1,2 | 600 | » | 2,5 |

Допускается выпускать песок, получаемый при производстве керамзита и обогащаемый мелкими фракциями золы при условии, что зерновой состав песка будет удовлетворять требованиям ГОСТ 9757—83.

Аглопорит получают при обжиге глиносодержащего сырья (с добавкой 8—10% топлива). Каменный уголь выгорает, а частицы сырья спекаются. Применяют местное сырье: легкоплавкие глинистые и лёссовые породы, а также отходы промышленности — золы, топливные шлаки и углесодержащие шахтные породы. Аглопорит выпускают в виде пористого гравия, щебня и песка.

Аглопоритовый щебень выпускают крупностью от 5 до 40 мм шести марок по насыпной плотности: 400, 500, 600, 700, 800 и 900. Прочность аглопоритового щебня при одинаковой насыпной плотности значительно ниже, чем керамзита. Требования к морозостойкости аглопорита по ГОСТ 11991—83 аналогичны требованиям к керамзитовому гравию.

Аглопоритовый гравий выпускают четырех марок по насыпной плотности (500, 600, 700, 800) и семи марок по прочности: от П50 (предел прочности при сдавливании в цилиндре 1—1,29 МПа) до П250 (3 МПа и более).

Керамдор (керамический плотный щебень) получают обжигом до полного спекания во вращающейся печи изготовленных мокрым способом гранул глинистых масс или путем дробления штучного клинкера до крупности зерен меньше 70 мм. Зерна керамдора имеют плотную структуру, обеспечивающую необходимую прочность и морозостойкость. Поверхность зерен керамдора имеет хорошее сцепление с органическими вяжущими материалами и с цементным камнем.

Основным сырьем для производства керамдора служат легкоплавкие глины и суглинки, не вспучивающиеся при обжиге. Сырье корректируют добавками.

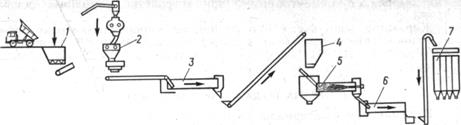

Технология получения керамдора состоит из следующих операций: добыча сырья, изготовление гранулированного сырца, сушка сырца, обжиг, охлаждение керамдора, рассев и складирование готового продукта (рис. 3.4). Начальная температура обжига в зависимости от состава сырья и влажности полуфабриката находится в интервале 250—700°С, температура прокаливания 600—850°С и температура спекания 1050—1200°С.

Керамдор в зависимости от крупности зерен подразделяют на фракции 20—40, 10—20 и 5—10 мм. Допускается поставка керамдора фракций 5— 15, 10— 15, 15—20, 25—40 мм и в виде смеси двух и более фракций. Частицы керамдора менее 5 мм (керамдоровый песок) могут быть получены путем дробления крупных зерен.

Рис. 3.4. Технологическая схема пластического способа производства керамдора: /— питатель; 2 — глиноперерабатывающий и формующий гранулы агрегат; 3 — сушильный барабан; 4 — бункер печи; 5 — вращающаяся печь; 6 — холодильник; 7 — склад керамдора

Качество керамдора определяют визуально и по результатам лабораторных испытаний.

Визуальная оценка состоит в определении: степени обожженности (по цвету керамдора), характера поверхности и структуры зерен (остеклование, трещины, «черная середина», вспучивание и т. д.), прочности (по характеру разрушения — на крупные куски или с образованием значительного количества мелочи).

Основным показателем качества керамдора является плотность, характеризуемая показателями средней плотности и водопоглощения. В зависимости от этих величин керамдор разделяют на марки:

| Марки керамдора | I | II | III |

| Средняя плотность, г/см3 | более 2,2 | 2,2 - 2 | 2—1,8 |

| Водопоглощение, % по массе | не ниже 7 | не ниже 7 | - |

Поверхность зерен не должна быть оплавленной, остеклованной. Керамдор не должен содержать засоряющих примесей. Количество слабых зерен допускается не более 10%. Слабыми считают зерна недостаточно обожженные, значительно отличающиеся от основной массы материала по цвету, виду излома (пористость, «черная середина» и т. д.) и прочности (визуально).

Керамдор применяют вместо природного щебня (гравия) для всех видов дорожных работ при строительстве оснований и покрытий капитального, облегченного и переходного типов на автомобильных дорогах I—V категорий.

Керамдор применяют в качестве заменителя природного щебня (гравия) в основном в асфальтобетонных и битумоминеральных смесях, в цементобетоне, при устройстве дорожных оснований.

Керамдор используют при устройстве шероховатых тонкослойных покрытий, в том числе с применением вяжущих материалов, а керамдор II — III марок — для устройства морозозащитных слоев.

3.7. ОХРАНА ТРУДА И ОКРУЖАЮЩЕЙ СРЕДЫ

Керамические материалы используют, как правило, в готовом виде. Поэтому техника безопасности и охрана труда при работе с ними должна быть построена на соблюдении Правил техники безопасности при строительстве, ремонте и содержании автомобильных дорог (М.: Транспорт, 1978. Раздел IV).

Стеновые и другие керамические материалы используются главным образом для возведения зданий и сооружений. Необходимо соблюдать технику безопасности при работе с подъемно-транспортными механизмами и на высоте.

При работе с керамдором следует соблюдать те же правила техники безопасности и охраны труда, что и при работе с щебнем из природных горных пород.

Защита окружающей среды выражается в очистке территории от битого кирпича и других материалов, погрузке их в специальные машины и отправке на базы вторичной переработки.

НЕОРГАНИЧЕСКИЕ ВЯЖУЩИЕ МАТЕРИАЛЫ

Классификация

Минеральными вяжущими называют порошкообразные вещества, которые после смешения их с водой образуют тестообразный материал, способный постепенно затвердевать, приобретая свойства камня.

Почти все минеральные вяжущие материалы получают путем термической обработки исходного сырья с дальнейшим помолом полученного при обжиге продукта. Регулируя процесс обжига, можно получить вяжущие с заранее заданными свойствами

Большинство минеральных вяжущих материалов твердеет при взаимодействии с водой в результате образования гидратных соединений. Некоторые вяжущие твердеют только на воздухе за счет присоединения углекислоты из воздуха и процессов перекристаллизации. Минеральные вяжущие материалы в зависимости от условий их твердения и способности длительно противостоять воздействию различных факторов окружающей среды делят на воздушные, гидравлические и автоклавного твердения.

Воздушные вяжущие материалы после смешения их с водой способны твердеть только на воздухе. Бетоны, растворы, изделия и конструкции на воздушных вяжущих способны длительно сохранять прочность в сухой среде. При систематическом увлажнении эти материалы и изделия теряют прочность и разрушаются. К воздушным вяжущим материалам относятся гипсовые, магнезиальные, воздушная известь и жидкое стекло.

Гидравлические вяжущие материалы (или вяжущие материалы водного твердения) после смешения их с водой способны твердеть как на воздухе, так и во влажных условиях или в воде. При твердении во влажных условиях или в воде эти вяжущие приобретают большую прочность, чем при твердении на воздухе. Поэтому они и получили название гидравлических. К ним относятся портландцемент и его разновидности, пуццолановые и шлаковые вяжущие, глиноземистый цемент, гидравлическая известь. Эти вяжущие вещества применяют при устройстве различных сооружений, зданий, конструкций, покрытий дорог и аэродромов.

Воздушная известь

Воздушная известь — вяжущее вещество, полученное путем обжига до возможно полного разложения чистых или доломитизированных известняков или мела.

Перед употреблением комовую известь размалывают или затворяют водой. При затворении водой происходит гидратация (гашение) комовой извести с выделением теплоты, при этом известь превращается в тонкодисперсный порошок:

Воздушная известь может быть в виде негашеной комовой, негашеной молотой, гидратной извести (пушонки) и известкового теста.

Негашеная комовая известь включает куски различной крупности белого или серого цвета. Они почти полностью состоят из свободных окисей кальция и магния. Если в извести массовая доля MgO менее 5%, то ее называют чистой или кальциевой, при 5...20% — магнезиальной, а при 20...35%—доломитизированной.

Негашеную молотую известь получают путем помола комовой извести, поэтому по химическому составу она не отличается от комовой.

Гидратная известь — продукт гашения комовой или молотой извести при соответствующем расходе воды или пара. Она состоит преимущественно из Са(ОН)2, а также частично из Mg ( OH )2, содержание примесей незначительно.

При производстве извести обжиг известняка или мела производят в шахтных или вращающихся печах. Технология обжига зависит от конструкции печи и вида используемого топлива.

Гипсовыми вяжущими материалами называют вещества, состоящие из полуводного гипса, или ангидрита, и получаемые путем нагрева исходного сырья и его помола.

Гипсовые вяжущие материалы в зависимости от температуры обжига сырья делят на две группы: низкообжиговые и высокообжиговые. Низкообжиговые материалы являются быстротвердеющими вяжущими. Их получают при нагреве природного двуводного гипса CaSO 4 *2 H 2 O до температуры 200°С, при которой удаляется часть химически связанной воды и образуется полуводный гипс:

К низкообжиговым гипсовым вяжущим материалам относятся строительный, формовочный и высокопрочный гипс.

К высокобжиговым гипсовым вяжущим относят экстрих-гипс, обжиг при температуре 800-9500С, продукт обжига вновь приобретает свойства схватываться и твердеть без каких-либо добавок. Применяют для изготовления декоративных и отделочных материалов: искусственного мрамора, устройства бесшовных полов, основания под линолиум.

Строительный гипс — воздушный вяжущий материал, состоящий преимущественно из полуводного гипса CaSO 4*0,5 H 2 O. Технология получения строительного гипса довольно проста. Она включает несколько технологических схем: а) предварительно дробленый материал размалывают в порошок, который затем обжигают; б) исходное сырье после дробления обжигают и после этого производят помол; в) помол и обжиг производят одновременно в одном аппарате), этот способ получил название обжига во взвешенном состоянии).

Исходное сырье можно нагревать в шахтных печах, вращающихся сушильных барабанах. В этом случае получается жженый гипс. Для тепловой обработки природного гипса используют также и специальные варочные котлы, в которых получают так называемый «варочный», или «вареный», гипс.

При смешении строительного гипса с водой образуется пластичное тесто, которое в результате физико-химических процессов превращается в твердый каменный материал с достаточно высокой прочностью.

Основным показателями свойств строительного гипса являются предел прочности, тонкость помола и сроки схватывания. Прочность зависит от исходного сырья, температуры дегидратации и тонкости помола. Сроки схватывания строительного гипса ограничены: начало — 4...5 мин после затворения; конец — 6...30 мин. С целью увеличения сроков схватывания вводят добавки: известь (массовая доля 5%), сульфитно-спиртовую барду и др.

Применяется гипс для производства гипсовых и гипсобетонных изделий, приготовления штукатурных и кладочных растворов, отливки форм и моделей. При перевозке и хранении его необходимо защищать от влаги. При хранении даже в сухом месте активность гипса постепенно падает.

Дата: 2019-02-25, просмотров: 848.