Передаточные устройства контрольных приспособлений и измерительных приборов служат для передачи отклонений контролируемых размеров от проверяемых деталей к средствам измерения.

Применение передаточных устройств вызывается следующими причинами:

а) необходимостью предохранения измерительного наконечника средства измерения от непосредственного контакта с деталью в целях уменьшения износа, предупреждения поломок и т. п.;

б) необходимостью передачи отклонений проверяемых величин на определенное расстояние или в другом направлении в целях более удобного расположения измерительного устройства в конструкции приспособления;

в) необходимостью получения увеличивающего или уменьшающего передаточного отношения с целью обеспечения оптимальных показаний по шкалам измерительных средств.

Как пример широкого применения всевозможных передающих устройств можно привести приспособление для проверки ступицы колеса автомобиля (см. фиг. 13).

Попытка построить данное приспособление без передаточных устройств привела бы к исключительно неудобному расположению индикаторов, что затруднило бы пользование приспособлением, сведя к минимуму преимущества одновременного контроля большого количества элементов детали на одном многомерном приспособлении. Кроме того, в момент установки тяжелой детали для проверки на приспособлении индикаторы воспринимали бы непосредственные удары и быстро выходили из строя.

Более того, проверить биение внутреннего торца верхней рассточки без промежуточной передачи вообще невозможно из-за малой ширины внутреннего буртика.

Передаточные устройства можно разделить на два основных типа: прямые и рычажные.

Прямые служат для передачи отклонений проверяемых величин на некоторое расстояние без изменения направления.

Рычажные передачи служат:

а) для углового изменения направления передаваемых действительных величин;

б) для передачи величин в направлении, параллельном первоначальному, но не находящемся с ним на общей оси;

в) для преобразования (увеличения или уменьшения) передаваемой действительной величины.

Прямые и рычажные передачи можно применять как в отдельности, так и совместно в узлах, состоящих из нескольких звеньев. Передачи с несколькими звеньями применяют в тех случаях, когда конструкция приспособления или прибора требует переноса отклонений на значительные расстояния с одновременным изменением направления или преобразованием передаточных отно  шений.

шений.

Возможны случаи применения передач, состоящих из нескольких звеньев только одного типа: прямых или рычажных. На фиг. 210 показан механизм индикаторного нутромера, в котором передача состоит из пяти звеньев, в том числе четыре прямых и одно рычажное. Промежуточная игла, сопрягающаяся с двумя штифтами в данной конструкции, компенсирует возможную несоосность удаленных одна от другой направляющих втулок, обеспечивая легкость перемещения всего механизма.

Как прямые, так и рычажные передаточные устройства вносят погрешности в измерение, причем погрешности прямых передал меньше, чем погрешности рычажных. Следовательно, чем меньше звеньев в многозвенной передаче, тем легче обеспечить требуемую точность измерения.

1. ПРЯМЫЕ ПЕРЕДАЧИ

1. ПРЯМЫЕ ПЕРЕДАЧИ

Широкое применение прямых передаточных устройств позволяет оформлять их в виде нормальных узлов, непосредственно устанавливаемых на приспособлениях или приборах.

На фиг. 211, а показана передача, в которой предусмотрено и крепление индикатора. Стержень 1 соприкасается непосредственно с проверяемой деталью. Стержень перемещается в резьбовой втулке 2, которая фиксируется винтом 3. Индикатор закрепляется винтом 4 в разрезной втулке 5. Передачу рекомендуется применять в тех случаях, когда контактирующая с измерительным наконечником поверхность детали перемещается относительно индикатора (например, при проверке биения), так как промежуточный стержень 1 в случае износа может быть легко заменен новым.

Регулированием резьбовой втулки 2 можно создать необходимый рабочий натяг стержня / (порядка 0,3—0,5 мм), обеспечивая тем самым малые перемещения измерительного стержня индикатора при установке и снятии проверяемой детали с приспособления. Вместе с тем индикатор может быть установлен в описываемой передаче с любым собственным натягом.

Таким образом, индикатор может быть установлен для работы на любом участке его шкалы. Это значительно увеличивает срок службы индикатора, уменьшая износ его механизма за счет сокращения холостых ходов.

При необходимости отвода измерительного стержня для установки детали можно применять аналогичную передачу с отводкой, выполненной в виде углового вильчатого рычага (фиг. 211, б). Передачу с отводкой применяют в тех случаях, когда поверхность проверяемой детали может быть легко повреждена (например, мягкая поверхность слоя баббита с высокой чистотой обработки).

Передача в цилиндрическом корпусе (фиг. 212, а) отличается лишь тем, что ее монтируют не на плоскость плиты приспособления, а в отверстии, в котором закрепляют винтом. Эта передача удобна своей компактностью и простотой. Несколько отличается от описанных удлиненная передача (фиг. 212, б). Передача может иметь рабочую длину до 220 мм. Цилиндрический корпус передачи монтируют или непосредственно на приспособление, или на универсальной подвижной стойке (см. фиг. 260). Передача включает длинный измерительный стержень, направляемый двумя втулками: регулируемой резьбовой и гладкой неподвижной.

Передача в цилиндрическом корпусе (фиг. 212, а) отличается лишь тем, что ее монтируют не на плоскость плиты приспособления, а в отверстии, в котором закрепляют винтом. Эта передача удобна своей компактностью и простотой. Несколько отличается от описанных удлиненная передача (фиг. 212, б). Передача может иметь рабочую длину до 220 мм. Цилиндрический корпус передачи монтируют или непосредственно на приспособление, или на универсальной подвижной стойке (см. фиг. 260). Передача включает длинный измерительный стержень, направляемый двумя втулками: регулируемой резьбовой и гладкой неподвижной.

Промежуточный передающий штифт, контактирующий с измерительным стержнем индикатора, должен иметь закаленную поверхность с чистотой не ниже 8-го класса.

Измерительные торцы стержней делают сферическими, острыми (с малым радиусом при вершине), плоскими или ножеобразными (фиг. 213).

Наиболее широко применяют измерительные стержни со сферическими торцами (фиг. 213, а). Ввиду повышенного износа заостренного стержня (фиг. 213, б) с малым радиусом на конце, применения его следует избегать. Стержень с плоским торцом (фиг. 213, в) рекомендуется применять при контроле деталей со сферическими поверхностями, особенно в тех случаях, когда большая величина несовпадения оси штифта и центра сферы проверяемой детали может внести погрешность в измерение. Ножеобразный стержень (фиг. 213, г) применяют при измерении цилиндрических поверхностей.

Применение прямых передач большой длины требует конструктивного их выполнения с двумя направлениями по концам. В то же время обеспечение соосности взаимно разнесенных направляющих втулок бывает затруднительным. Кроме того, в ряде случаев одну или обе втулки приходится делать с посадкой по наружной резьбе, ухудшающей соосность отверстий. Для улучшения работы передаточного штифта и уменьшения влияния возможного его перекоса во втулках оставляются очень узкие направляющие пояски, компенсирующие их несоосность (фиг. 212, б).

Возможен вариант выполнения передачи с составным промежуточным штифтом. Передний конец штифта направляется узким пояском втулки, а задний конический конец входит в гнездо второго штифта, перемещающегося в собственной направляющей. Обе контактирующие поверхности (штифта и гнезда) должны быть чисто обработаны (не ниже 10-го класса чистоты). Штифт имеет угол конуса меньше, а радиус закругления больше, чем сопряженное с ним гнездо (фиг. 214). Этим создается контакт сферической поверхности штифта с конической поверхностью гнезда, легко выполнимый технологически и обеспечивающий точность, достаточную для контрольных приспособлений и цеховых измерительных приборов.

Возможен вариант выполнения передачи с составным промежуточным штифтом. Передний конец штифта направляется узким пояском втулки, а задний конический конец входит в гнездо второго штифта, перемещающегося в собственной направляющей. Обе контактирующие поверхности (штифта и гнезда) должны быть чисто обработаны (не ниже 10-го класса чистоты). Штифт имеет угол конуса меньше, а радиус закругления больше, чем сопряженное с ним гнездо (фиг. 214). Этим создается контакт сферической поверхности штифта с конической поверхностью гнезда, легко выполнимый технологически и обеспечивающий точность, достаточную для контрольных приспособлений и цеховых измерительных приборов.

Аналогичную передачу можно выполнить с двумя направляющими штифтами и промежуточной иглой.

Практически длина передач с иглой ограничивается лишь жесткостью самой иглы.

При условии изготовления иглы достаточной поперечной жесткости (например, в виде трубки с наконечниками) передача может иметь длину более метра.

При условии изготовления иглы достаточной поперечной жесткости (например, в виде трубки с наконечниками) передача может иметь длину более метра.

Для уменьшения трения и, соответственно, повышения чувствительности передающий штифт может перемещаться во втулке с трением качения, а не скольжения. Для этого между штифтом и втулкой в несколько рядов помещают шарики, разделяемые сепаратором (фиг. 215). Недостатком подобной конструкции является трудность устранения в ней зазоров, которые появляются (особенно при износе) в виде продольных канавок во втулках и на штифте.

За последние годы неуклонно расширяется применение передач на упругих пластинах, ранее применявшихся только в лабораторных приборах. Основным преимуществом этих передач является то, что они не имеют трущихся частей, подверженных износу. Трение скольжения или качения для упругих пластин заменяется внутримолекулярным трением, возникающим вследствие внутренних напряжений металла пластин при изгибе. Поэтому передачи на пластинах практически не изнашиваемы и в то же время свободны от боковой качки, вызываемой в большинстве других конструкций наличием зазоров. Недостатком этой конструкции является лишь то, что ее движущиеся части, укреп  ленные на упругих- пластинах, имеют небольшой ход, иногда ограничивающий их применение. Как видно из фиг. 216, передача представляет собой параллелограмм, двумя сторонами которого служат упругие пластины, третьей стороной (неподвижной) — корпус приспособления или укрепленная на нем планка, а четвертой (подвижной) стороной является передающий элемент. При продольном перемещении верхней подвижной планки упругие пластины несколько изгибаются около мест крепления и ,планка отходит в направлении, параллельном ее первоначальному положению. При этом происходит одновременно и вертикальное перемещение планки (опускание), но при малой величине продольного перемещения и относительно большой длине упругих пластин, величина вертикального перемещения будет настолько мала, что ею практически можно пренебречь.

ленные на упругих- пластинах, имеют небольшой ход, иногда ограничивающий их применение. Как видно из фиг. 216, передача представляет собой параллелограмм, двумя сторонами которого служат упругие пластины, третьей стороной (неподвижной) — корпус приспособления или укрепленная на нем планка, а четвертой (подвижной) стороной является передающий элемент. При продольном перемещении верхней подвижной планки упругие пластины несколько изгибаются около мест крепления и ,планка отходит в направлении, параллельном ее первоначальному положению. При этом происходит одновременно и вертикальное перемещение планки (опускание), но при малой величине продольного перемещения и относительно большой длине упругих пластин, величина вертикального перемещения будет настолько мала, что ею практически можно пренебречь.

Величина вертикального перемещения А примерно определяется формулой

, (57)

, (57)

где С – величина продольного перемещения передачи;

L – величина свободного пролета упругих пластин между прихватами.

Для повышения точности работы передачи и приближения ее к правильному параллелограмму возможно применение накладок в средней части пластин, вследствие чего изгиб сосредоточивается около прихватов, как это, например, сделано в «светофорном» приспособлении, приведенном выше на фиг. 11.

Необходимым условием хорошей, без перекосов, работы передачи на пластинах является обеспечение параллельности всех сторон параллелограмма в пределах 0,04—0,06 мм на всей длине.

Упругие пластины следует изготовлять из стальной ленты (сталь 65Г и др.) с закалкой и отпуском до твердости R с = 40…45. В зависимости от конструктивных условий, в которых они работают (величина свободного пролета, вес подвижных деталей, жесткость узла и т. п.), упругие пластины должны иметь размеры:

по толщине от 0,1 до 0,3 мм;

по ширине от 8 до 12 мм;

по длине от 40 до 100 мм

Область применения передач на упругих пластинах широка и разнообразна.

На фиг. 217, а показано крепление стержня микрометра пружинного, причем верхний конец  укреплен на пластине прямоугольной формы, а нижний на круглой с вырезами, напоминающей по форме мембрану.

укреплен на пластине прямоугольной формы, а нижний на круглой с вырезами, напоминающей по форме мембрану.

В миниметре завода «Калибр» (фиг. 217, б) измерительный стержень установлен на пластинах в виде колец с внутренними язычками, что создает удобство монтажа в трубке миниметра.

Ввиду того что крепление пластин в приспособлениях обычно располагается односторонне, а не центрично, передачи можно применять не только для проверки наружных (фиг. 216, а), но и внутренних поверхностей (фиг. 216, б). Передача, показанная на фиг. 216, 6, имеет возможность «обходить» выступы проверяемой детали или частей самого приспособления, что при другой конструкции передачи потребовало бы применения нескольких передающих звеньев. В качестве примера рассмотрим два однотипных приспособления для проверки перпендикулярности отверстия к плоскости. На фиг. 218 показано приспособление, оснащенное прямой передачей на упругих пластинах 2.

Ввиду того что крепление пластин в приспособлениях обычно располагается односторонне, а не центрично, передачи можно применять не только для проверки наружных (фиг. 216, а), но и внутренних поверхностей (фиг. 216, б). Передача, показанная на фиг. 216, 6, имеет возможность «обходить» выступы проверяемой детали или частей самого приспособления, что при другой конструкции передачи потребовало бы применения нескольких передающих звеньев. В качестве примера рассмотрим два однотипных приспособления для проверки перпендикулярности отверстия к плоскости. На фиг. 218 показано приспособление, оснащенное прямой передачей на упругих пластинах 2.

Подвижная планка 1 передачи «обходит» фланец детали и опорную плиту 3 приспособления. В то же время расположение индикатора 4 обеспечивает удобный обзор его шкалы контролером.

Применение для аналогичной проверки рычажной передачи (фиг. 23) заставило конструктора, чтобы не делать многозвенной передачи, опустить миниметр и тем значительно снизило удобство наблюдения за его шкалой.

Передачи на пластинах наряду с высокой чувствительностью обладают и значительной поперечной жесткостью.

Передачи на пластинах наряду с высокой чувствительностью обладают и значительной поперечной жесткостью.

В результате этого даже в тех случаях, когда точки контакта передаточной планки с проверяемой деталью и той же планки с измерительным устройством не располагаются на одной линии, передаточное отношение все же сохраняется без изменения. Подобный случай показан на фиг. 219. Скоба с индикатором, предназначенная для проверки размера эвольвентных шлицев, имеет верхний неподвижный и нижний подвижный измерительные наконечники. Подвижный наконечник выполнен в виде прямой передачи на двух упругих пластинах с «обходом» самого проверяемого вала. Индикатор расположен не на линии измерения, а снесен несколько в сторону, от чего практически точность не снизилась. Применение подобной передачи и малогабаритного индикатора ИЧ-2 позволило сделать конструкцию скобы компактной и легкой.

Передачи на упругих пластинах позволяют построить нормальный узел, который можно монтировать на различные контрольные приспособления.

Передачи на упругих пластинах позволяют построить нормальный узел, который можно монтировать на различные контрольные приспособления.

Нормальная передача (фиг. 220), включающая четыре пластины 1 вместо двух, обладает значительно большей поперечной жесткостью, хотя и имеет несколько большие габариты. Вынесенная в сторону консольно выступающая часть колодки 2 позволяет сместить индикатор с оси измерения. Как было сказано выше, снос точки контакта с индикатором с оси измерения не вносит погрешности, так как все точки колодки 2 перемещаются параллельно стрелкам А.

В случае необходимости производить измерения в двух близко расположенных точках, можно установить рядом две передачи — одну с правым, а другую с левым расположением монтажных угольников 3. При этом точки контакта наконечников 4 с деталью у обеих передач окажутся рядом, а индикаторы будут разнесены на расстояние, достаточное для их установки.

Угольник 3 можно изготовлять как с внутренним расположением крепежной лапки, так и с наружным (показано тонкой линией).

Измерительный наконечник 4 установлен в регулирующую планку 5, перемещаемую в пазу колодки 2.

Подобная конструкция широко применяется американской фирмой «Federal» в многомерных контрольных приспособлениях.

Для обеспечения большей надежности передачи на упругих пластинах она должна иметь достаточную поперечную жесткость, которая будет противостоять случайным боковым ударам, сдвигающему усилию в случае поперечного скольжения поверхности проверяемой детали по наконечнику в процессе измерения и т. д.

Крепление пластины одним винтом на каждом конце не может обеспечить поперечной жесткости узла.

Поэтому пластины предохраняют от поворота вокруг оси крепежных винтов прямоугольными прихватами, имеющими посадку на выступ корпуса или планки (фиг. 221, а) или входящими в соответствующий паз корпуса или планки (фиг. 221, б).

Поэтому пластины предохраняют от поворота вокруг оси крепежных винтов прямоугольными прихватами, имеющими посадку на выступ корпуса или планки (фиг. 221, а) или входящими в соответствующий паз корпуса или планки (фиг. 221, б).

Упругая пластина и прихват, равно как и корпус (или планка), должны иметь шлифованные посадочные плоскости, а по ширине — плотную посадку по 2-му классу точности.

Во избежание образования радиусов в углах посадочного паза должны иметься подрезки, которые делаются в плоскость паза, не захватывая его боковых сторон. Подрезки в боковые стенки полностью нарушают посадку пластины, учитывая, что ее толщина не превышает 0,3 мм, ликвидировав все преимущество подобного крепления.

РЫЧАЖНЫЕ ПЕРЕДАЧИ

Рычажные передачи, применяемые в контрольных приспособлениях и приборах, имеют рабочий контакт или непосредственно с деталью, или же с другими элементами самого приспособления передаточными штифтами, измерительными наконечниками и т. п.

Концы плеч рычагов должны обеспечивать точечный контакт с поверхностью проверяемой детали или следующего передающего звена приспособления. Для этого поверхности концов плеч рычагов выполняют трех типов:

а) сферическая поверхность — контактирует с плоской или большого радиуса поверхностью;

б) плоская поверхность — контактирует со сферической поверхностью;

в) ножеобразная поверхность — контактирует с цилиндрической поверхностью.

Наиболее широко применяют в рычажных передачах сочетание сферы с плоскостью, особенно при сопряжении различных звеньев приспособления.

Наиболее широко применяют в рычажных передачах сочетание сферы с плоскостью, особенно при сопряжении различных звеньев приспособления.

Основным требованием, предъявляемым к рычажным передачам, является сохранение постоянства передаточного отношения при поворотах рычага. Этому условию отвечает [7] конструкция рычага, имеющего на концах две сферические поверхности, центры которых лежат на прямой, проходящей через точку качания рычага (фиг. 222, а), При этом величины радиусов сфер и их соотношение не имеют значения, — радиусы могут быть как одной величины, так и различные. Менее целесообразна конструкция рычага, имеющего на концах плоские поверхности, проходящие через ось качания (фиг. 222, б).

Плоские поверхности рычага соприкасаются со сферическими поверхностями смежных звеньев приспособления. При повороте рычага на некоторый угол ср произойдет уменьшение правого и увеличение левого плеча, чем нарушится передаточное отношение.

Как видно из приведенной схемы, и согласно исследованиям канд. техн. наук И. Е. Дворецкого [7]:

(58)

(58)

Кроме того,

(59)

(59)

или

. (59а)

. (59а)

Погрешность ведомого звена ΔS2 является разностью между действительным перемещением S2 и перемещением, соответствующим номинальному передаточному отношению

. (60)

. (60)

Решая данное уравнение совместно с предыдущими уравнениями (58) и (59), получаем

(61)

(61)

При точечном контакте, т. е. при радиусах r 1 и r2, равных нулю, погрешность ΔS2 также будет равна нулю. Следовательно, независимо от величины угла φ передаточное отношение будет оставаться постоянным.

При расположении сферических наконечников передаточных штифтов с противоположных сторон рычага (фиг. 222, в) постоянство передаточного отношения сохраняется [7] и погрешность ΔS2 не возникает, если будет обеспечено соотношение радиусов сфер:

.

.

Учитывая, что при малых перемещениях рычагов контрольных приспособлений и относительно больших плечах рычагов погрешность ΔS2 будет также очень мала, ею практически можно пренебречь.

Для дополнительного уменьшения величины ΔS2 контактирующий радиус r должен быть выполнен возможно меньшим.

В производственной практике иногда условно считают, что рычаги имеют со смежным передаточными звеньями точечный контакт. Погрешностью измерения при этом или пренебрегают, или  учитывают ее при аттестации приспособления.

учитывают ее при аттестации приспособления.

Форма передающего рычага (фиг. 223) определяется его назначением и конструкцией всего приспособления.

Рычаги могут быть угловые (фиг. 223, а, б, г, д, е, ж, з), прямые (фиг. 223, в, и), увеличивающие или уменьшающие (фиг. 223,з, и).

Во избежание проскальзывания , и повышенного износа поверхности контакта с проверяемой деталью или узлами приспособления необходимо, чтобы контактная плоскость рычага была перпендикулярна к направлению измерения и проходила через ось рычага.

Однако в ряде случаев для упрощения конструкции приходится смещать точку контакта с нормальной плоскости. В результате этого линия, соединяющая контактную точку рычага и ось его качания, оказывается неперпендикулярна направлению передачи отклонения проверяемого размера.

Такая, конструкция, кроме ускоренного износа, ведет к возникновению дополнительных погрешностей за счет нарушения передаточного отношения рычагов.

На фиг. 224 приведены основные устройства рычагов, контактные поверхности которых расположены не в нормальной плоскости.

Первый случай (фиг. 224, а) соответствует рычагу, у которого контактные точки снесены с нормальной плоскости в противоположные стороны, но на равные угловые величины.

Проследим, чему равно перемещение левого ведущего плеча рычага:

тогда угол поворота ведущего плеча

(62)

(62)

Правое ведомое плечо будет перемещаться на величину:

По построению получаем

(63)

(63)

Если принять т = m 1 и Р = Р1, то получатся S = S1.

Второй случай (фиг. 224, б) соответствует рычагу, у которого контактная точка ведущего плеча снесена с нормальной плоскости на величину Р, а контактная точка ведомого плеча расположена на нормальной плоскости рычага.

Перемещение левого ведущего плеча выражается теми же соотношениями, что и в предыдущем случае.

Перемещение правого ведомого плеча равно

S2 = C2К2 = ОС2 ·sinφ = m2·sinφ. (64)

Третий случай (фиг. 224, в) соответствует рычагу с двумя контактными точками, снесенными на одинаковую угловую величину в одну сторону от нормальной плоскости рычага. Перемещение левого ведущего плеча рычага 5 остается прежним.

Определяем перемещение ведомого плеча S3

A3D3 = 2K3D3;

(65)

(65)

Для того чтобы лучше выявить порядок величин получаемых погрешностей, проследим за ними на конкретном примере.

Так, если принять для равноплечих рычагов: m = 30; Р = 5 и S = 0,5, то подставляя эти данные в приведенные уравнения, получим:

S1 = S = 0,5; S2 = 0,506 и S3 = 0,507.

Следовательно, относительная погрешность передаточного рычага составит немногим более 1%.

Как видим, погрешности подобных рычагов невелики, а при конструктивном оформлении рычага со сносом обеих контактных точек на равные угловые величины, но в противоположные стороны относительно оси качания, погрешность ΔS вообще не возникает.

Передаточные отношения рычагов, применяемые для увеличения передаваемых величин, рекомендуется принимать равными 1,5 : 1; 2 : 1; 3 : 1 и реже 5 : 1.

Применения в контрольных приспособлениях более высоких передаточных отношений следует избегать, так как увеличение показаний измерительного устройства сопровождается при этом возникновением больших погрешностей в передаче. Попытки сократить эти погрешности связаны с конструктивными усложнениями, которые ликвидируют все преимущества увеличивающего рычага. В подобных случаях целесообразнее применять измерительные устройства более высокой точности, например, заменить индикатор с ценой деления 0,01 мм на индикатор с ценой деления 0,002 мм.

Для обеспечения точности передаточного отношения рычажных передач размеры плеч рычагов следует задавать на чертежах с допусками порядка  0,1 мм (для рычагов с величиной плеча 15—40 мм).

0,1 мм (для рычагов с величиной плеча 15—40 мм).

При большей длине плеча соответственно может быть расширен и допуск на его изготовление. Если рычаг имеет на рабочем конце сферу, то допуском ограничивается расстояние от оси качания до центра сферы. Если рычаг имеет на рабочем конце плоскость, то допуск назначается на соответствующий размер в корпусе приспособления (например, на размер от оси качания рычага до оси гнезда крепления индикатора).

Рычаги изготовляют из высокоуглеродистой стали с закалкой до твердости Rс = 60…64, причем эту твердость должен иметь не только конец, контактирующий с деталью, но и конец, контактирующий с наконечником измерительного устройства. Даже при незначительном измерительном усилии индикатора на плоскости передающего рычага, не имеющего достаточной твердости, вырабатывается лунка, которая может внести в измерение дополнительные погрешности.

Возможность подобной выработки возрастает при наличии заметного проскальзывания поверхности рычага относительно наконечника измерительного устройства.

Одним из основных факторов, влияющих на точность работы приспособления, является величина зазора и качки рычага на оси. Чем выше точность проверяемого размера, тем тщательнее должен быть выполнен шарнир, на котором качается рычаг.

Шарниры рычагов можно разделить на три типа:

а) шарниры с небольшим зазором, увеличивающимся по мере износа;

б) шарниры с регулируемым зазором;

в) шарниры без зазора.

Шарнир с зазором, увеличивающимся по мере износа, имеет широкое применение в конструкциях контрольных приспособлений. Наибольшее распространение имеет шарнир в виде штифта, на котором качается рычаг. Подобная конструкция надежна и весьма удобна в изготовлении. Благодаря ее компактности рычаг на штифте легко помещается в наиболее тесные места конструкций контрольных приспособлений.

Качание штифта может осуществляться двумя методами — рычаг качается на неподвижном штифте или рычаг с запрессованным в него штифтом качается в отверстиях корпуса.

Первый метод (фиг. 225, а) имеет то преимущество, что обе трущиеся поверхности (штифта и отверстия рычага) могут быть калеными, чем повышается износоустойчивость шарнира. Поэтому такой метод выполнения шарнира находит широкое применение в конструкциях контрольных приспособлений.

Второй метод (фиг. 225, б) применяют только в тех случаях, когда имеется каленый корпус или в него запрессованы каленые втулки. Преимуществом этого метода является то, что опорная база рычага разнесена на большую ширину, чем уменьшается возможность боковой качки рычага. Поэтому подобную конструкцию рекомендуется применять при рычагах, имеющих большую длину плеч.

Второй метод (фиг. 225, б) применяют только в тех случаях, когда имеется каленый корпус или в него запрессованы каленые втулки. Преимуществом этого метода является то, что опорная база рычага разнесена на большую ширину, чем уменьшается возможность боковой качки рычага. Поэтому подобную конструкцию рекомендуется применять при рычагах, имеющих большую длину плеч.

Посадка рычага в корпусе по боковым сторонам и отверстию рекомендуется скользящая по 2-му классу точности.

Повышения точности шарнира можно достигать индивидуальной притиркой отверстия по штифту с обеспечением минимального зазора (порядка 2—3 лис).

По мере износа шарнира появляются увеличенные зазоры между штифтом и отверстием, влияющие на увеличение погрешности передачи. Ремонт и восстановление шарнира легко осуществляются путем изготовления нового штифта увеличенного размера.

Значительно большей износоустойчивостью обладают шарниры, в которых ось качается на шарикоподшипниках. Одновременно повышается легкость .качания рычага, т. е. его чувствительность. Так как угол поворота рычага в процессе измерения очень мал, то биение шарикоподшипника не оказывает влияния на точность передачи. Для уменьшения погрешности, вызываемой наличием бокового зазора в шарикоподшипниках, можно применять болты, обжимающие наружное кольцо (фиг. 226).

При отсутствии обжимающих болтов посадка подшипника в корпус должна обеспечивать необходимый натяг.

Удобны для применения в контрольных приспособлениях шарикоподшипники, изготовленные с небольшим предварительным натягом. На фиг. 227 показан прибор для проверки отверстия детали на станке в процессе шлифования. Рычаг прибора качается на серийном подшипнике, имеющем два ряда шариков, разнесенных на значительное расстояние (порядка 20 мм) и собранных с преднатягом от 0 до 0,015 мм. Прибор наряду с высокой чувствительностью и легкостью хода обладает и большой жесткостью, которая обеспечивает, несмотря на наличие постоянного бокового усилия, долговечность работы без износа и появления боковой качки рычага.

Недостатком конструкции шарнира с применением шарикоподшипников является громоздкость, которая ограничивает его применение.

Подобные шарниры широко используются в цеховых измерительных приборах шарикоподшипниковой промышленности.

Шарниры с регулируемым зазором применяют для уменьшения величин зазоров и повышения точности передачи. Наибольшее распространение имеет шарнир с осью рычага, качающейся в центрах (фиг. 228). Эту конструкцию, обладающую высокой чувствительностью, применяют на приборах и приспособлениях, предназначенных для измерений повышенной точности. За счет регулирования резьбовых центров достигается легкая, практически беззазорная посадка рычага. По мере износа центры подтягивают, в результате чего значительно увеличивается срок службы между ремонтами. Посадки рычага на центры следует избегать в тех случаях, когда возможны удары по нему при установке проверяемой детали на приспособление или непосредственно при измерении. Для обеспечения правильной работы узла должно быть создано качественное спряжение конуса центра с центровым отверстием оси рычага. Оно достигается тем, что центры, кроме посадки по резьбе, имеют дополнительное направление по цилиндрическому пояску. В корпусе должна быть выдержана соосность направляющих отверстий под центры, а сами центры не должны иметь биения конуса к посадочному цилиндру более 0,01 мм. Для плавности регулирования центров следует применять 1-ю или 2-ю мелкие метрические резьбы. После регулирования центров они должны быть зафиксированы контргайками.

Шарниры с регулируемым зазором применяют для уменьшения величин зазоров и повышения точности передачи. Наибольшее распространение имеет шарнир с осью рычага, качающейся в центрах (фиг. 228). Эту конструкцию, обладающую высокой чувствительностью, применяют на приборах и приспособлениях, предназначенных для измерений повышенной точности. За счет регулирования резьбовых центров достигается легкая, практически беззазорная посадка рычага. По мере износа центры подтягивают, в результате чего значительно увеличивается срок службы между ремонтами. Посадки рычага на центры следует избегать в тех случаях, когда возможны удары по нему при установке проверяемой детали на приспособление или непосредственно при измерении. Для обеспечения правильной работы узла должно быть создано качественное спряжение конуса центра с центровым отверстием оси рычага. Оно достигается тем, что центры, кроме посадки по резьбе, имеют дополнительное направление по цилиндрическому пояску. В корпусе должна быть выдержана соосность направляющих отверстий под центры, а сами центры не должны иметь биения конуса к посадочному цилиндру более 0,01 мм. Для плавности регулирования центров следует применять 1-ю или 2-ю мелкие метрические резьбы. После регулирования центров они должны быть зафиксированы контргайками.

Конструкцию регулируемого шарнира на центрах можно выполнять с двумя регулируемыми центрами или же с одним регулируемым и другим неподвижным центром. Практически достаточно регулировать только один центр. Применение неподвижного центра удобно и в тех случаях, когда к нему по конструкции приспособления нет удобного подхода.

Центры и центровые отверстия шарнира следует выполнять из высокоуглеродистой закаленной стали с чистотой поверхности порядка 9-го или 10-го класса. Центры изготовляют с более высокой твердостью, чем центровые отверстия; это обеспечивает хорошую притираемость деталей шарнира в про  цессе эксплуатации и уменьшает возможность появления выработок на конусах центров.

цессе эксплуатации и уменьшает возможность появления выработок на конусах центров.

Рычаг, качающийся на шариках (фиг. 229), по характеру своей работы аналогичен рычагу, качающемуся на центрах. За счет уменьшения поверхности касания шарнир этой конструкции более чувствителен, но и более подвержен износу и требует сравнительно частого регулирования для устранения качки. Поэтому рычаг на шариках не рекомендуется применять в цеховых приспособлениях, хотя он и находит широкое применение в лабораторных измерительных приборах. Шарики компенсируют возможные перекосы и несоосность винтов, в результате чего винты могут иметь посадку только по резьбе без цилиндрического направления. Для облегчения регулирования рекомендуется применять винты с мелкой резьбой. Центровые отверстия под шарики должны иметь угол 60 или 90°, чистоту поверхности не ниже 10-го класса и твердость Rс = 60…64.

Шарниры на центрах и шариках могут иметь вместо регулирования одну сторону с пружинным поджимом (фиг. 230).

При этом зазоры, образующиеся в процессе износа, устраняются пружинным плунжером. К недостаткам подобной конструкции надо отнести ее чувствительность к ударам и боковым усилиям, а также то, что зазор, имеющийся в посадке самого плунжера, вносит дополнительные погрешности в работу передачи.

При этом зазоры, образующиеся в процессе износа, устраняются пружинным плунжером. К недостаткам подобной конструкции надо отнести ее чувствительность к ударам и боковым усилиям, а также то, что зазор, имеющийся в посадке самого плунжера, вносит дополнительные погрешности в работу передачи.

Для повышения жесткости этого шарнира подвижный плунжер можно фиксировать винтом, расположенным в корпусе. При этом теряется способность шарнира автоматически выбирать зазоры, но упрощается сравнительно с резьбовым центром его регулирование.

Другим методом построения шарнира с автоматическим устранением зазора является применение цапф, которые лежат на призмах и прижимаются к ним одной или двумя пружинами (фиг. 231). Прижим цапф рычага к призмам может происходить при помощи нагруженной пружинной планки (фиг. 231, а)  или плоскими пружинами (фиг. 231, б).

или плоскими пружинами (фиг. 231, б).

Ввиду большей жесткости конструкции описанный шарнир сказывается несколько надежнее предыдущего, но обладает меньшей чувствительностью.

На фиг. 232 показана конструкция измерительного прибора для контроля огранки цилиндрических деталей путем вращения их в призме.

Передающий рычаг 3, опирающийся призмой на цилиндрический штифт 2, прижат к нему сверху пружиной 4. Туда же направлены усилия, приложенные к обоим концам рычага 3, и повышающие надежность опоры призмы рычага на штифт 2.

Поперечное смещение рычага 3 ограничивается боковыми сторонами паза корпуса 1.

Подобные конструкции имеют сходство с шарнирами, в которых рычаги опираются ножами на призмы, однако они технологичнее в изготовлении и менее подвержены износу. По этой причине шарниры на ножах, широко распространенные в приборостроении, не находят применения в цеховых контрольных приспособлениях и приборах.

Шарниры без зазора, основанные на применении упругих пластин и напоминающие прямые передачи на пластинах, работают без трения и износа, чем определяется их надежность.

Шарниры без зазора, основанные на применении упругих пластин и напоминающие прямые передачи на пластинах, работают без трения и износа, чем определяется их надежность.

Передающие рычаги могут крепиться на одной, двух, трех и четырех пластинах.

Применение рычагов, закрепленных на одной пластине, позволяет создавать весьма компактные приборы и датчики высокой чувствительности (фиг. 233).

Недостатком установки рычага на одной пластине является неопределенность оси его поворота. Эта неопределенность тем больше, чем больше длина свободного вылета пластины между местами крепления. Кроме того, одна пластина не гарантирует шарнир от скручивания в случае возникновения боковых усилий. Поэтому в контрольных приспособлениях однопластинчатый шарнир применяют редко

Применение перекрещивающихся пластин создает полную определенность оси поворота, хотя и делает передачу несколько более жесткой и менее чувствительной. Применения двух пластин тоже следует избегать, так как возможность скручивания шарнира вокруг оси, перпендикулярной оси поворота, сохраняется. Наиболее распространенным является крепление на трех и четырех пластинах (фиг. 234, а, б). Крепление на четырех пластинах обладает значительной поперечной жесткостью. При увеличении длины плеч рычага и наличии ощутимых боковых усилий можно увеличить поперечную жесткость шарнира, удлинив боковые цапфы и разнеся пластины на большое расстояние.

Применение перекрещивающихся пластин создает полную определенность оси поворота, хотя и делает передачу несколько более жесткой и менее чувствительной. Применения двух пластин тоже следует избегать, так как возможность скручивания шарнира вокруг оси, перпендикулярной оси поворота, сохраняется. Наиболее распространенным является крепление на трех и четырех пластинах (фиг. 234, а, б). Крепление на четырех пластинах обладает значительной поперечной жесткостью. При увеличении длины плеч рычага и наличии ощутимых боковых усилий можно увеличить поперечную жесткость шарнира, удлинив боковые цапфы и разнеся пластины на большое расстояние.

Боковая жесткость, отсутствие зазоров и трущихся частей позволяют широко применять подобные шарниры в приспособлениях, предназначенных для контроля деталей, в процессе обработки на станках.

На фиг. 9 показано приспособление для проверки торца зубчатого колеса в процессе шлифования. Вследствие наличия абразивной пыли все скользящие детали прямой передачи пришлось герметично изолировать при помощи сильфонов. В то же время передающий рычаг, находящийся непосредственно в зоне шлифования, открыт и благодаря применению шарнира на упругих пластинах не требует никакой изоляции.

Кроме того, боковое усилие, вызываемое перемещением шлифуемого торца относительно измерительного конца рычага, надежно воспринимается пластинами, не вызывая поперечного перекоса рычага.

Встречаются конструкции шарнира на двух неперекрещивающихся пластинах (фиг. 235). При значительно большей жесткости, чем крепление на одной пластине, этот шарнир обладает большой компактностью, так как малая ширина позволяет применять его в таких местах, где перекрещивающиеся пластины не размещаются. Недостатком приведенной конструкции является неопределенность оси поворота, ограничивающая величину качания весьма малыми углами.

Применение непересекающихся пластин с большим свободным пролетом между опорами не гарантирует от смещения рычага в случае приложения к нему продольных усилий, что дополнительно ограничивает его применение.

Крепление упругих пластин на рычаге и в корпусе осуществляется прихватами так же, как и на прямых передачах (см. стр. 269).

Крепление упругих пластин на рычаге и в корпусе осуществляется прихватами так же, как и на прямых передачах (см. стр. 269).

На фиг. 236 приведено приспособление для проверки биения торцевой поверхности зубчатого колеса и размера между его беговыми дорожками. В качестве базирующего элемента применены шарики, на которые колесо устанавливается своими беговыми дорожками. Крепление рычага оформлено в виде самостоятельного узла, который может быть смонтирован на стойке любого приспособления!

На фиг. 236 приведено приспособление для проверки биения торцевой поверхности зубчатого колеса и размера между его беговыми дорожками. В качестве базирующего элемента применены шарики, на которые колесо устанавливается своими беговыми дорожками. Крепление рычага оформлено в виде самостоятельного узла, который может быть смонтирован на стойке любого приспособления!

Конструктивная форма рычага меняется не только за счет применения того или иного шарнира, но и в зависимости от конфигурации проверяемых деталей, компоновки рычага на приспособлении, необходимости обеспечения хорошего обзора индикатора и т. п.

Узел рычажной передачи должен включать передающий рычаг, пружину, обеспечивающую измерительное усилие, один или два ограничительных винта и, при необходимости, крепление измерительного устройства.

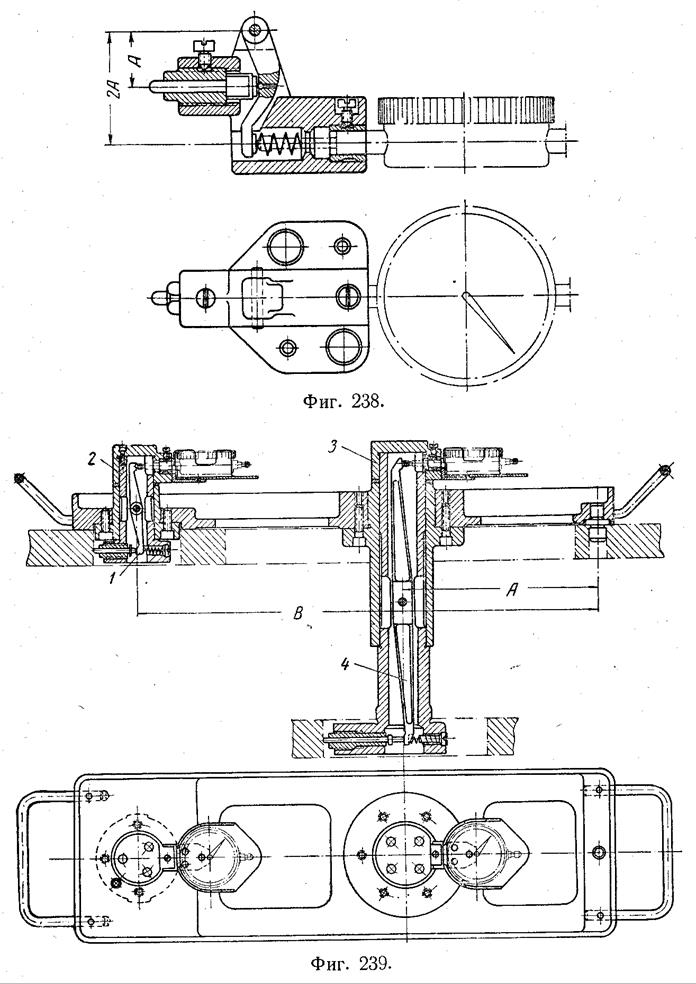

На фиг. 237 показаны различные компоновки узлов рычажной передачи на приспособлениях. Не охватывая всего многообразия случаев возможного конструктивного оформления, показанные примеры облегчают выбор той или иной конструкции узла при проектировании приспособления.

Пружину, создающую измерительное усилие, необходимо подбирать с таким расчетом, чтобы величина его по возможности не превышала 300 г. При этом следует учитывать и усилие, создаваемое самим измерительным устройством, которое иногда суммируется с усилием пружины (фиг. 237, в, г, д, ж, з), а в некоторых случаях вычитается из него (фиг. 237, а, б, е, и). Можно применять пружины как сжатия, так и растяжения. Пружины растяжения крепят одним концом в отверстии плеча рычага, а другим на шпильке в корпусе приспособления (фиг. 237, б). При простоте и компактности подобного крепления оно имеет недостатки: невозможность регулирования усилия пружины и необходимость снятия рычага для ее смены.

Пружины сжатия по возможности необходимо устанавливать так, чтобы было возможно производить регулирование их усилия резьбовой пробкой (фиг. 237, а, д, е, з, и), чем облегчается наладка приспособления. В то же время такая конструкция позволяет вынимать пружины не снимая рычага с приспособления.

При тесноте расположения узла в приспособлении пружину можно располагать так, чтобы стержень индикатора проходил сквозь нее. В этом случае для предохранения пружины от бокового смещения на рычаге надо делать центрирующую бобышку, а в корпусе центрирующую цековку. Отсутствие надежного центрирования пружины может привести к тому, что она, сместившись, ограничит свободу перемещения измерительного стержня индикатора (фиг. 237, г).

Для ограничения хода рычага под действием пружины и для предохранения индикатора от возможных ударов при установке проверяемой детали на приспособление, рычажная передача имеет регулируемые предохранительные винты. Винт, воспринимающий усилие пружины, ставится или в корпусе (фиг. 237, а, б, в, г, ж, з, и), или непосредственно ввертывается в плечо рычага, упираясь концом в корпус. На фиг. 237, е показан случай, когда винт расположен в измерительном плече рычага. В ряде случаев конструктивное оформление приспособления не дает возможности поместить ограничительный винт ни в измерительном, ни в передающем плече рычага. Тогда рычаг может иметь дополнительное — третье плечо, предназначенное только для того, чтобы расположить в нем ограничительный винт (фиг. 237, д).

Винты, назначением которых является предохранение индикатора от ударов, обычно ставят в тех случаях, когда удар или толчок проверяемой деталью по измерительному концу рычага перемещает второй передающий конец рычага на индикатор (фиг. 237, в, г, д, ж, з), а не от него. Эти винты можно устанавливать как в корпусе, так и в плечах рычагов.

В .исключительных случаях можно ставить винт, как это сделано на фиг. 237, г. Однако, несмотря на то, что подобный винт ограничивает ход рычага одновременно в двух направлениях, точность регулирования очень невелика поэтому данной конструкции следует избегать.

Иногда для предохранения индикатора от повреждения и облегчения установки детали рычаг делают с третьим плечом, выполняющим роль отводки. (фиг. 237, и). При нажиме пальцем на это плечо измерительный конец рычага приподнимается вверх.

Если передающий рычаг не контактирует непосредственно с проверяемой деталью, а соприкасается с передающим стержнем, то направляющая втулка может служить ограничителем хода рычага, а следовательно, и измерительного устройства. На фиг. 238 приведен нормальный узел удваивающей рычажной передачи, который целиком устанавливается на контрольное приспособление. В  описываемом случае первое звено передачи — штифт перемещается в резьбовой втулке, которой регулируется вылет штифта и перемещение рычага. Ограничения хода рычага в сторону индикатора в данном случае не имеется.

описываемом случае первое звено передачи — штифт перемещается в резьбовой втулке, которой регулируется вылет штифта и перемещение рычага. Ограничения хода рычага в сторону индикатора в данном случае не имеется.

Характерна форма передающего рычага. Изгиб рычага сделан из соображений размещения оси качания и точек контакта с передающим штифтом и измерительным наконечником индикатора на одной прямой, перпендикулярной направлению измерения.

Длина передающего рычага может быть значительной, но обязательным условием является его жесткость, которая должна сочетаться с малым весом. Увеличение веса рычага создает значительную его инерцию и соответственно снижает чувствительность передачи.

На фиг. 239 показано приспособление для проверки расположения отверстий в корпусной детали (по размерам А и В). Оба передающих рычага 1 и 4 расположены в поворачивающихся скалках 2 и 3. Обращает на себя внимание конструктивное оформление большого рычага 4. Для уменьшения веса рычаг имеет плечи двутаврового сечения с толщиной полок порядка 3 мм. Для облегчения обработки паза в скалках 2 и 3 сделаны поперечные пазы, пересекающие перемычки между расточенными с двух сторон отверстиями скалки.

Этим облегчается изготовление паза, в котором установлен рычаг, имеющий по боковым сторонам скользящую посадку 2-го класса точности. Создание такой точной посадки при обработке паза через центральное отверстие трудно достижимо.

Применение поворотных складок с проверкой детали по двум сторонам отверстий позволяет уменьшить погрешность приспособления, могущую возникнуть в результате изменения диаметров отверстий в пределах допусков на их изготовление.

Применение поворотных складок с проверкой детали по двум сторонам отверстий позволяет уменьшить погрешность приспособления, могущую возникнуть в результате изменения диаметров отверстий в пределах допусков на их изготовление.

В качестве нормального универсального узла можно применять рычажную передачу, установленную на специальный или нормальный подвижной штатив (фиг. 240). Передача представляет большое удобство в тех случаях универсальных измерений, когда неудобен или невозможен подход к проверяемой детали непосредственно наконечником измерительного устройства. Рычаг передачи может быть как угловым (тип А), так и прямым (тип В).

Следует обратить внимание на то обстоятельство, что плечи передающих рычагов могут иметь

самые разнообразные конструктивные формы в зависимости от конкретных условий, в которых они  должны работать.

должны работать.

На фиг. 241 показан рычаг, действительными плечами которого являются размеры А и Б от оси качания до точек контакта.

В то же время рычаг конструктивно оформлен так, что плечо В обходит базовый сухарь приспособления и буртик проверяемой детали. Подобная конструкция рычага при ее простоте может заменить передачу, состоящую из нескольких звеньев, которая вследствие этого имела бы большую суммарную погрешность.

Нахождение обоих плеч рычага в одной плоскости также не является обязательным. Если по условиям конструкции встречается необходимость поперечного взаимного смещения плеч рычага, то легко может быть сделано. При значительных величинах такого смещения каждое плечо рычага можно насаживать на конец общей оси, .качающейся в отверстии (фиг. 242, а). При незначительных смещениях плеч рычаг может быть выполнен в виде одной детали (фиг. 242, б).

Нахождение обоих плеч рычага в одной плоскости также не является обязательным. Если по условиям конструкции встречается необходимость поперечного взаимного смещения плеч рычага, то легко может быть сделано. При значительных величинах такого смещения каждое плечо рычага можно насаживать на конец общей оси, .качающейся в отверстии (фиг. 242, а). При незначительных смещениях плеч рычаг может быть выполнен в виде одной детали (фиг. 242, б).

Преимущество применения подобных рычажных передач может быть показано на примере приспособления для проверки чашки дифференциала автомобиля, приведенной на фиг. 243.

Деталь должна быть проверена при центрировании по поверхности D и опоре на торец Т. При указанном базировании детали необходимо проверить биение поверхностей А, В, Си Т1

Деталь устанавливается на измерение плоскостью D на плоскость приспособления и поверхностью на три выступа М.

Проверку биения поверхностей А, Т1 и С производят в одном вертикальном сечении передачами 1—11 на индикатор 10 (биение поверхности А); 2—б—7 на индикатор 9 (биение торца Т1); 3—5 на индикатор 8 (биение поверхности С). В то же время рычаги с разнесенными плечами позволяют поместить на приспособлении индикаторы 8, 9 и 10 в ряд, что повышает удобство наблюдения за ними.

Биение поверхности В проверяется индикатором 4, установленным на поворотной стойке.

В заключение необходимо рассмотреть некоторые случаи специального применения рычажных передач, которые сравнительно часто встречаются в практике проектирования контрольных приспособлений.

Для проверки биения торцевых зенковок, сферических выточек и головок удобен рычаг, имеющий пространственное качание.

Для проверки биения торцевых зенковок, сферических выточек и головок удобен рычаг, имеющий пространственное качание.

На фиг. 244 приведено приспособление для, проверки биения наконечников штанги толкателя тракторного двигателя. Проверяемая деталь базируется отверстием на пальце шпинделя / и прижимается к сферическому концу рычага 2.

Рычаг, опирающийся на базовый шарик 5, повторяет круговое перемещение контролируемой поверхности. Измерение перемещения рычага производят на меньшем плече (за счет чего незначительно уменьшаются показания индикатора 4} при помощи передающего штифта с ножеобразным наконечником 3. Таким образом, при пространственном качании рычага измеряют только его вертикальные перемещения.

Подобного типа конструкция показана на фиг. 245. Приспособление предназначено для  проверки расположения сферической головки относительно торца рычага переключения скоростей.

проверки расположения сферической головки относительно торца рычага переключения скоростей.

В данном случае возможное изменение размера Я детали вызывает угловое отклонение призматического рычага 1 приспособления.

Для обеспечения контакта корпус 3, несущий рычажную передачу и индикатор 2, подвигается по плите до упора в проверяемую деталь. Передающий рычаг 1 аналогично предыдущему случаю контактирует двумя точками призмы со сферической головкой детали и устанавливается по нему, передавая на индикатор величину отклонения по размеру Н. Измерение производят методом сравнения с образцовой деталью.

Для обеспечения контакта корпус 3, несущий рычажную передачу и индикатор 2, подвигается по плите до упора в проверяемую деталь. Передающий рычаг 1 аналогично предыдущему случаю контактирует двумя точками призмы со сферической головкой детали и устанавливается по нему, передавая на индикатор величину отклонения по размеру Н. Измерение производят методом сравнения с образцовой деталью.

Плоскость рычага, с которой соприкасается наконечник индикатора, проходит через центр качания рычага, а сам индикатор расположен нормально к этой плоскости, вследствие чего уменьшаются погрешности передающего механизма.

Второй съемный корпус 4 с прямой передачей 5 и индикатором 6 устанавливается на плиту на место первого и, упираясь в ограничительную планку 7, проверяет размер детали по положению образующей сферической головки. При этом половина допуска на диаметр сферы войдет погрешностью в измерение размера С.

Подобную конструкцию вильчатого призматического рычага можно применять не только для контроля расположения сферы, но и для проверки точности расположения цилиндрических поверхностей. Она выгодно отличается от измерения цилиндрической поверхности по образующей тем, что призма находит ось цилиндра, в то время как при контроле по образующей возникает погрешность за счет колебания размера по диаметру в пределах допуска.

Рычажные передачи широко применяются в вильчатых рычагах, предназначенных для измерения положения осей цилиндрических поверхностей в пространстве.

Рычажные передачи широко применяются в вильчатых рычагах, предназначенных для измерения положения осей цилиндрических поверхностей в пространстве.

Так, например, удобно применять вильчатый рычаг для проверки перекоса отверстия относительно какой-либо базы (плоскости, другого отверстия и т. д.). Проверку производят при помощи вспомогательной контрольной оправки, вставляемой в проверяемое отверстие детали (фиг. 246).

Этой конструкцией можно пользоваться только в тех случаях, когда базирующее устройство приспособления позволяет подвести проверяемую деталь до упора контрольной оправкой в оба конца качающегося вильчатого рычага одновременно. При этом рычаг поворачивается на ту же угловую величину, что и оправка, а индикатор показывает линейную величину перекоса отверстия на плече В. Изменение расстояния между опорными лапками С не оказывает влияния на показания индикатора.

Этой конструкцией можно пользоваться только в тех случаях, когда базирующее устройство приспособления позволяет подвести проверяемую деталь до упора контрольной оправкой в оба конца качающегося вильчатого рычага одновременно. При этом рычаг поворачивается на ту же угловую величину, что и оправка, а индикатор показывает линейную величину перекоса отверстия на плече В. Изменение расстояния между опорными лапками С не оказывает влияния на показания индикатора.

Для уменьшения погрешности передачи плоскость рычага А должна проходить через центр его качания, а ось индикатора должна быть перпендикулярна оси качания.

Однако в ряде случаев конструкция базирующего устройства, приспособления не позволяет подводить контрольную оправку до упора в вильчатый рычаг. В этих случаях находит применение подводимый вильчатый рычаг (фиг. 247). При подаче шпинделя, несущего рычаг, до упора обоими концами одновременно в контрольную оправку рычаг устанавливается по ней, поворачиваясь на ту же угловую величину. Индикатор, как и в предыдущем случае, показывает линейную величину перекоса на плече В. Державка, несущая индикатор, устанавливается на шпинделе неподвижно, вследствие чего индикатор перемещается совместно со шпинделем, сохраняя постоянное положение относительно оси качания рычага.

Если на приспособление установить второй индикатор, измеряющий продольное расположение шпинделя, несущего вильчатый рычаг, то можно контролировать не только перекос отверстия, но и его расположение относительно базы вдоль оси шпинделя.

При этом определяется не собственно расположение оси отверстия, а только одной точки оси, лежащей на пересечении с осью шпинделя.

Последние две конструкции вильчатых рычагов успешно применяют в известных приспособлениях для проверки шатунов.

Часто оба вильчатых рычага (неподвижный и подводимый) объединяют в одном приспособлении, что дает возможность одновременной проверки перекоса оси отверстия в двух взаимно перпендикулярных плоскостях.

Пример подобного приспособления приведен на фиг. 248. На приспособлении проверяют нахождение осей двух отверстий рычага в одной плоскости и их взаимную параллельность.

Пример подобного приспособления приведен на фиг. 248. На приспособлении проверяют нахождение осей двух отверстий рычага в одной плоскости и их взаимную параллельность.

В отверстия обоих ушков рычага устанавливают: оправку 1 с выжимаемым базирующим сухарем 2 и комбинированную оправку 8 с цилиндрическим и коническим участками. Оправка 1 опирается на плоскости пазов стойки 3, оправка 8 — на нижний вильчатый рычаг 4, который поворачивается вокруг своей оси в зависимости от действительного отклонения от нахождения проверяемых осей детали в общей плоскости. Повороты рычага 4 отмечаются индикатором. Для компенсации колебаний в межцентровом расстоянии второй вильчатый рычаг 7 смонтирован на подвижном шпинделе 6, который в момент установки детали на приспособление рукояткой 5 оттягивается назад. Подводимый вильчатый рычаг 7 служит для определения величины непараллельности осей отверстий по оправке 8.

Недостатком конструкции данного приспособления является то, что оправка 1 с выжимающимся сухарем 2 по своей конструкции обеспечивает правильное базирование только в одном перпендикулярном движению сухаря направлении.

В направлении плоскости расположения сухаря может возникнуть погрешность за счет конусности отверстия детали.

Таким образом, для точного измерения обоих элементов двумя вильчатыми рычагами необходимо в процессе работы поворачивать оправку в отверстии на 90°.

Заслуживают внимания узлы, в которых применение систем из нескольких рычагов позволяет построить удобные и более производительные- контрольные приспособления. К подобным узлам можно отнести двустороннюю индикаторную передачу, представляющую систему из двух рычагов I и II (фиг. 249). Отличительной особенностью данной передачи является то, что отклонение наконечника М в любом направлении от среднего положения вызывает отклонение плеча N только в одну сторону—на измерительный наконечник индикатора. Это позволяет пользоваться для контроля любой стороной сферического наконечника М. Преимущества данной системы будут разобраны ниже.

Заслуживают внимания узлы, в которых применение систем из нескольких рычагов позволяет построить удобные и более производительные- контрольные приспособления. К подобным узлам можно отнести двустороннюю индикаторную передачу, представляющую систему из двух рычагов I и II (фиг. 249). Отличительной особенностью данной передачи является то, что отклонение наконечника М в любом направлении от среднего положения вызывает отклонение плеча N только в одну сторону—на измерительный наконечник индикатора. Это позволяет пользоваться для контроля любой стороной сферического наконечника М. Преимущества данной системы будут разобраны ниже.

На схемах фиг. 249, б и в приведены различные случаи расположения рычагов описываемой двусторонней передачи с перемещением наконечника М вверх (фиг. 249, б) или вниз (фиг. 249, в). Обозначения плеч, рычагов и отдельных точек на схемах не указаны, так как они соответствуют проставленным на фиг. 249, а.

Итак, перемещение наконечника М вверх, т. е. в направлении от индикатора (фиг. 249, б) на величину С вызовет перемещение точки Т на величину 2С, так как

.

.

При этом точка Р переместится на величину С, так как

.

.

Измерительный стержень индикатора также переместится на величину С в направлении к корпусу индикатора.

При перемещении точки М вниз, т. е. в направлении к индикатору (фиг. 249, в) на величину С, точка R также переместится на величину С, так как

.

.

При этом и точка Р переместится на величину С, так как

.

.

Измерительный стержень индикатора, как и в предыдущем случае, переместится в том же направлении к корпусу индикатора и на ту же величину С.

Измерительный стержень индикатора, как и в предыдущем случае, переместится в том же направлении к корпусу индикатора и на ту же величину С.

Передаточное отношение всей системы определяется величиной  , причем соотношение остальных плеч передачи не должно меняться, так как это вызовет нарушение передаточных отношений всей остальной системы.

, причем соотношение остальных плеч передачи не должно меняться, так как это вызовет нарушение передаточных отношений всей остальной системы.

Двусторонняя рычажная передача находит широкое применение в случаях, когда имеется необходимость проверки за одну установку с одним индикатором двух противоположных торцов детали.

На фиг. 250 показано приспособление, на котором при помощи двусторонней рычажной передачи 1 с одним индикатором проверяется биение двух противоположных внутренних торцов детали относительно оси отверстия.

В качестве промежуточной передающей детали применена  втулка с буртиками 2, вращающаяся на контрольной цилиндрической оправке 3 и прижимаемая попеременно то к одному, то к другому проверяемому торцу.

втулка с буртиками 2, вращающаяся на контрольной цилиндрической оправке 3 и прижимаемая попеременно то к одному, то к другому проверяемому торцу.

Измерительный рычаг двусторонней передачи может иметь не только прямую, но и угловую форму, как это видно из конструкции приспособления для проверки вилки (фиг. 251). На приспособлении проверяется размер от оси резьбового отверстия до плоскости А лапки детали и перпендикулярность верхней и нижней плоскостей лапки относительно оси гладкого отверстия. Деталь устанавливается отверстием на гладкий палец 1 приспособления; ось резьбового отверстия определяется резьбовым калибром 2, ориентирующимся по коническому отверстию в пальце 1.

Рычажная передача 3 и индикатор 4 укреплены на скалке 5, вращающейся во втулке 8, ось которой должна быть параллельна базовому пальцу приспособления. Вертикальное положение скалки определяется упором запрессованной в нее шпильки 6 в опорное полукольцо 7 или в торец втулки 8. В первом случае определяются расположение верхней плоскости А лапки по высоте и ее перпендикулярность, которая проверяется поворотом скалки вокруг оси. Во втором случае проверяется перпендикулярность нижней плоскости к оси базового отверстия. Контроль размера по высоте производится методом сравнения с образцовой деталью.

Без двусторонней рычажной передачи вообще нельзя было бы осуществить проверку противоположных поверхностей приведенной детали одним индикатором и без перестановки ее на приспособлении. Двустороннюю индикаторную передачу можно применять как в виде узла на приспособлении, так и в виде отдельной нормальной универсальной передачи (фиг. 252), устанавливаемой ушком на подвижной стойке.

Без двусторонней рычажной передачи вообще нельзя было бы осуществить проверку противоположных поверхностей приведенной детали одним индикатором и без перестановки ее на приспособлении. Двустороннюю индикаторную передачу можно применять как в виде узла на приспособлении, так и в виде отдельной нормальной универсальной передачи (фиг. 252), устанавливаемой ушком на подвижной стойке.

Заслуживает внимания конструкция суммирующих рычажных систем, применяемая на приборах, разработанных С. А. Мазиным для измерения деталей в процессе обработки.

Прибор контактирующий со шлифуемой деталью в двух точках построен так, что независимо от его положения взаимное перемещение измерительных концов рычагов вызывает перемещение наконечника  неподвижно закрепленного миниметра.

неподвижно закрепленного миниметра.

На фиг. 253 показана схема суммирующей рычажной передачи прибора для измерения отверстия кольца шарикоподшипника во время шлифования [8].

Измерительные наконечники А и В, расположенные на рычагах 1 и 2, контактируют под действием пружины 3 с отверстием детали в двух диаметрально противоположных точках. Рычаги 1 и 2 качаются вокруг осей С и D . На конце F рычага 2 монтируется шарнир рычага 4, суммирующего перемещения рычагов / и 2 и передающего величину их взаимного перемещения на миниметр 5, закрепленный в корпусе 6.

Рычаги 1, 2 и 4 имеют следующие соотношения плеч:

рычаг

рычаг

рычаг

Предположим, что наконечник В неподвижен, а наконечник А за счет увеличения диаметра отверстия перемещается вниз; тогда передаточное отношение от наконечника А рычага 2 к точке G рычага 4 выразится соотношением

При этом рычаг 4, качаясь вокруг неподвижной точки Е, работает как рычаг первого рода.

Если принять неподвижной точку А, то при перемещении вверх точки В передаточное отношение к точке G выразится соотношением:

При этом рычаг 4, качаясь вокруг неподвижной точки F , работает как рычаг второго рода.

Отсюда видно, что передаточное отношение от обоих рычагов к неподвижно закрепленному миниметру остается неизменным. Точка G , таким образом, получает перемещение, равное суммарному перемещению точек А и В, т. е. равное изменению размера отверстия в процессе шлифования. Благодаря тому, что в точке G перемещения точек А и В суммируются, различные величины перемещения этих точек не влияют на точность измерения. По этой же причине не играет роли перемещение шлифуемого отверстия относительно прибора или прибора относительно отверстия в направлении, параллельном оси АВ. Практически при этом точка А и точка В будут перемещаться в одном, а не в разных направлениях, и их взаимное расположение останется постоянным. Под действием этих перемещений точка G будет стремиться переместиться в противоположных направлениях на равные величины, но в результате останется неподвижной и не вызовет перемещения измерительного наконечника миниметра. Благодаря этому свойству передачи при измерении на станке биение отверстия не оказывает влияния на точность измерения.

ГЛАВА VIII ЭЛЕМЕНТЫ КРЕПЛЕНИЯ ИЗМЕРИТЕЛЬНЫХ УСТРОЙСТВ

Правильность показаний измерительных устройств зависит не только от их точности, но и от правильности их установки, надежности крепления и т. д.

Способ крепления измерительного устройства должен обеспечивать легкость обслуживания приспособления контролером непосредственно в цеховых условиях. В то же время надежность крепления должна сочетаться с легкостью зажима, так как чрезмерно сильный зажим может вызвать деформацию элементов измерительного устройства. Это повлечет за собой нарушение работы отдельных деталей, появление «заедания» и, как следствие, потерю точности.

В ряде случаев конструкция крепления позволяет за счет имеющегося в нем механизма настройки использовать наиболее целесообразный и ограниченный участок шкалы.

Индикатор часового типа является основным и наиболее распространенным измерительным устройством, применяемым в конструкциях контрольных приспособлений.

Индикаторы, как было указано в гл. IV, выпускаются с ушком или без него, чем в значительной степени определяется метод их крепления на приспособлениях.

Наиболее надежным и удобным является крепление за гильзу индикатора (диаметром 8С2а). Гильзу вставляют в разрезную втулку 1, которую помещают в гнездо приспособления и обжимают винтом 2 (фиг. 254, а). Подобный метод крепления имеет то преимущество, что позволяет производить продольное перемещение индикатора во втулке и тем самым изменять натяг измерительного стержня и используемый участок шкалы, а следовательно, и механизма индикатора.

Размеры разрезной втулки для крепления индикатора (фиг. 255) и зажимного винта 2 (фиг. 254), имеющего резьбу М4х0,7, обеспечивают легкость крепления и достаточно точное центрирование.

Размеры разрезной втулки для крепления индикатора (фиг. 255) и зажимного винта 2 (фиг. 254), имеющего резьбу М4х0,7, обеспечивают легкость крепления и достаточно точное центрирование.

Увеличение размеров зажимного винта 2 приведет к слишком сильному зажиму втулки, результатом чего будет неравномерное обжатие гильзы индикатора и как результат заедание измерительного стержня. При установке разрезной втулки 1 в алюминиевый корпус (фиг. 254, б) под зажимной винт 2 должна ставиться резьбовая втулка 3, удерживаемая от вывертывания штифтом 4.

Отсутствие стальной резьбовой втулки приводило бы к быстрому выходу из строя приспособления вследствие срыва резьбы в алюминиевом корпусе.

Отсутствие стальной резьбовой втулки приводило бы к быстрому выходу из строя приспособления вследствие срыва резьбы в алюминиевом корпусе.

Размер от торца втулки до плоскости касания измерительного наконечника принимается равным 34—36 мм, что обеспечивает возможность пользования индикатором на приспособлении с различными натягами.

Подобный метод крепления применяют не только для индикаторов с ценой деления 0,01 мм, но и с ценой деления 0,002 мм, так как последние имеют примерно те же габариты и присоединительные размеры.

Этот же метод крепления применим и к электроконтактным датчикам, соответствующим техническим условиям по ГОСТ 3899-47.

Этот же метод крепления применим и к электроконтактным датчикам, соответствующим техническим условиям по ГОСТ 3899-47.

По конструктивным соображениям в ряде случаев оказывается более удобным не встраивать индикатор в корпус, а помещать его на отдельной стойке.

При необходимости подхода к зажимному винту с торца (фиг. 256) стойку можно выполнять с гнездом, в котором устанавливается разрезная втулка. В тех случаях, когда имеется возможность подхода к зажимному винту сбоку, целесообразнее применять разрезные стойки, показанные на фиг. 257, которые по надежности и удобству крепления равноценны разрезной втулке.

Индикаторные стойки запрессовывают хвостовиком В в плиту или корпус приспособления.

Индикаторные стойки запрессовывают хвостовиком В в плиту или корпус приспособления.

Размер А выбирают из конструктивных соображений, но при большой высоте стойки для повышения жесткости ее необходимо делать расширяющейся к основанию.

Для горизонтального расположения индикатора применяют стойку, приведенную на фиг. 257, а, для вертикального — на фиг. 257, б. Ушко стойки, приведенной на фиг. 257, в, является более эластичным и компактным.

Часто применяют крепление индикатора за ушко, расположенное на задней крышке (фиг. 258).  Этот метод прост и достаточно широко применяется в производственной практике, но менее надежен.

Этот метод прост и достаточно широко применяется в производственной практике, но менее надежен.

Основным недостатком крепления за ушко является отсутствие точной установки положения наконечника измерительного стержня. При контакте наконечника с передающим рычагом приспособления применение крепления индикатора за ушко создает полную неопределенность величины ведомого плеча рычага, так как она ничем не фиксируется и зависит только от того, насколько точно индикатор будет выверен на приспособлении на глаз. Кроме того, даже правильно установленный индикатор при незначительном толчке может легко перекоситься, повернувшись вокруг оси зажимного винта. Конструкция ушка, показанная на фиг. 258, б, несколько сглаживает этот недостаток за счет введения дополнительной опоры задней стороной крышки в торец стойки. Но так как расстояние от оси отверстия под центрирующий хвостовик прижимного винта до задней плоскости крышки и от этой плоскости крышки до оси гильзы не ограничивается точным допуском, то приведенная конструкция мало эффективна.

Вторым недостатком является то, что индикатор, зафиксированный по отверстию в ушке, имеет постоянную продольную установку. Это ведет к работе механизма индикатора на приспособлении всегда с одним постоянным натягом и на одном постоянном, участке рейки, чем вызывается его неравномерный износ. Этот недостаток присущ способам крепления, приведенным на фиг. 258, а и б, но от них свободна конструкция типа, показанного на фиг. 258, в, в которой отверстие ушка не используется для центрирования по винту. Ушко, прижатое торцом винта, имеет возможность продольного перемещения. Задней крышкой индикатор, как и в предыдущем случае, лежит на торце стойки или плоскости приспособления.

По условиям работы во многих приспособлениях необходимо предохранять индикатор от возможных ударов. Это относится особенно к тем случаям, когда индикатор закреплен на съемной части приспособления или на небольшом ручном приспособлении, которое может быть неосторожно положено на верстак.

Для предохранения индикатора в подобных случаях служит кожух, изготовленный из листового железа (фиг. 259). Два боковых выреза облегчают возможность поворота ободка индикатора для установки шкалы на нулевое деление.

При помощи переходных деталей различной формы кожух можно крепить к корпусу приспособления. На фиг. 259, а показано крепление винтами с двух сторон, удобное тем, что оно требует очень мало места.

Крепление типа фигуры 259, б требует несколько большего места, но сам переходник представляет собой угольник и может быть выполнен из стандартного сортового железа (ОСТ 10014-39).

Кроме того, возможно крепление кожуха по типу фиг. 259, в, т. е. непосредственно к плоскости

плиты или корпусу приспособления.

плиты или корпусу приспособления.

Большое количество измерений производят в цеховых условиях на плите, в центрах и т. д. при помощи индикатора. Часто даже специальные контрольные приспособления имеют подвижные, стойки с индикаторами или другими измерительными устройствами. Для этой цели удобна нормальная стойка (штатив), показанная на фиг. 260. Стойка обладает большой универсальностью, так как дает возможность перемещать» индикатор по высоте, изменять вылет и поворачивать его вокруг осей вертикальной стойки и горизонтальной державки. Крепление индикатора можно осуществлять за ушко, за гильзу непосредственно и за гильзу через переходную серьгу. При креплении за ушко или через переходную серьгу также возможен угловой поворот вокруг оси зажимного винта. Надежность крепления горизонтальной державки обеспечивается двумя винтовыми зажимами, имеющими разрезные направляющие отверстия.

Тяжелое чугунное квадратное основание размером 120х120 мм придает стойке устойчивость. Шлифованные боковые стороны основания позволяют пользоваться ими в качестве вспомогательной  базы при некоторых измерениях. Уменьшение опорной поверхности нижней шлифованной плоскости основания за счет наличия выточки гарантирует стойку от качки при некоторой неплоскостности поверхности плиты приспособления.

базы при некоторых измерениях. Уменьшение опорной поверхности нижней шлифованной плоскости основания за счет наличия выточки гарантирует стойку от качки при некоторой неплоскостности поверхности плиты приспособления.

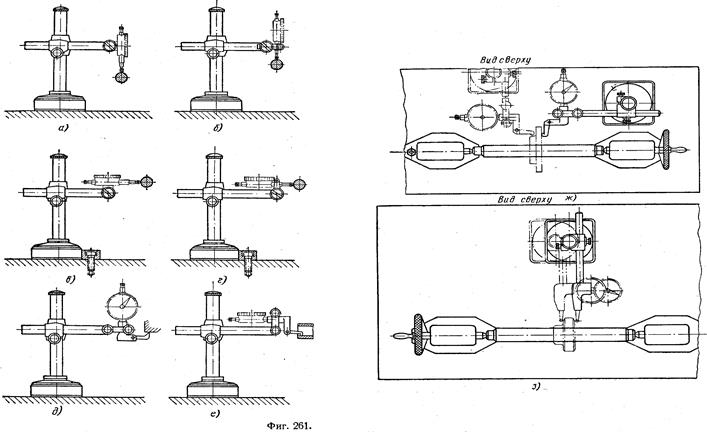

На фиг. 261 изображены различные случаи применения нормальных стоек с индикаторами.

Стойку можно применять для проверки расположения отверстий по высоте или контроля параллельности оси отверстия к основанию. Измерение производят по двум шлифованным концевым пояскам оправки (конической, цилиндрической, разжимной), установленной в отверстии детали. Индикатор крепят за ушко (фиг. 261, а) или за гильзу (фиг. 261, б).

На фиг. 261, в и г показаны случаи проверки расположения оси отверстия по горизонтали или контроля параллельности его к какой-либо базе.

Изменение в этих случаях производят также по двум шлифованным концам оправки. Вспомогательной базой, относительно которой производят проверку, является планка, установленная на плите приспособления. При этом должна быть обеспечена строгая параллельность опорной плоскости планки к базовой поверхности проверяемой детали.

Изменение в этих случаях производят также по двум шлифованным концам оправки. Вспомогательной базой, относительно которой производят проверку, является планка, установленная на плите приспособления. При этом должна быть обеспечена строгая параллельность опорной плоскости планки к базовой поверхности проверяемой детали.

Фиг. 261, д показывает случай измерения нижней поверхности детали при помощи стойки и закрепленной на нем рычажной передачи с прямым рычагом.

В случаях, когда затруднен подход к проверяемой поверхности детали, на стойке может быть установлена рычажная передача с угловым рычагом, как это показано на фиг. 261, е.

Эта же передача, установленная на стойке, может быть применена при проверке биения двух или более поверхностей проверяемой детали, вращающейся на оправке в центрах (фиг. 261. ж).

Эта же передача, установленная на стойке, может быть применена при проверке биения двух или более поверхностей проверяемой детали, вращающейся на оправке в центрах (фиг. 261. ж).

Если проверяемые поверхности обращены в противоположные стороны, то на стойке может быть установлена двусторонняя рычажная передача, которая позволит выполнить проверку без перестановки оправки в центрах (фиг. 261, з). Нормальная универсальная стойка может быть заменена специальной стойкой, предназначенной для работы только на данном приспособлении. Такая стойка не имеет регулирования положения индикатора и выполняется по размерам, определяемым конструкцией данного приспособления и проверяемой детали, но отличается большей простотой (фиг. 262).

Для всевозможных универсальных измерений применяется стойка, обладающая широким регулированием положения индикатора (фиг. 263). Конструкция стойки позволяет перестановку вертикальной колонки по пазу вдоль основания. Применение подобной стойки для контрольных приспособлений ограничивается недостаточным весом и малой шириной основания, не обеспечивающими устойчивости в поперечном направлении, а также неудобством крепления, когда одним винтом фиксируется положение индикаторной державки во всех направлениях.

Для всевозможных универсальных измерений применяется стойка, обладающая широким регулированием положения индикатора (фиг. 263). Конструкция стойки позволяет перестановку вертикальной колонки по пазу вдоль основания. Применение подобной стойки для контрольных приспособлений ограничивается недостаточным весом и малой шириной основания, не обеспечивающими устойчивости в поперечном направлении, а также неудобством крепления, когда одним винтом фиксируется положение индикаторной державки во всех направлениях.