Наиболее широко применяемым методом базирования по наружным цилиндрическим поверхностям является метод установки проверяемой детали в призму.

При использовании призмы может возникнуть погрешность измерения, вызываемая перемещением центра базового диаметра

по оси призмы в зависимости от действительного размера базовой цилиндрической поверхности. Так как колебание размера ограничено допуском Δ на его изготовление, то величина перемещения оси детали легко определяется [6] по формуле

, (39)

, (39)

где α — половина угла призмы.

Из этой формулы и фиг. 173 видно, что величина перемещения будет тем больше, чем меньше угол а. Однако применение призм с большими углами не рекомендуется ввиду того, что они не создают достаточно надежного базирования в поперечном горизонтальном направлении. Рекомендуемым является угол призмы 2а = 90°, при котором перемещение оси детали выразится величиной

Из этой формулы и фиг. 173 видно, что величина перемещения будет тем больше, чем меньше угол а. Однако применение призм с большими углами не рекомендуется ввиду того, что они не создают достаточно надежного базирования в поперечном горизонтальном направлении. Рекомендуемым является угол призмы 2а = 90°, при котором перемещение оси детали выразится величиной

.

.

Погрешность, возникающая за счет перемещения з может быть двух видов:

а) погрешность измерения при проверке биения;

б) погрешность измерения при проверке размера относительно базовой цилиндрической поверхности.

В первом случае проверяемая деталь, установленная базовой поверхностью в призму, поворачивается, а проверку биения производят по другой цилиндрической поверхности, соосной с базовой. Так как в данном случае не измеряется линейный размер, то перемещение центра детали на величину s, вызываемое колебанием размера диаметра базовой поверхности, не играет роли. Однако в этом случае в измерение войдет погрешность за счет некруглости (овальности, огранки) базовой поверхности, которая также вызовет перемещение центра детали.

В первом случае проверяемая деталь, установленная базовой поверхностью в призму, поворачивается, а проверку биения производят по другой цилиндрической поверхности, соосной с базовой. Так как в данном случае не измеряется линейный размер, то перемещение центра детали на величину s, вызываемое колебанием размера диаметра базовой поверхности, не играет роли. Однако в этом случае в измерение войдет погрешность за счет некруглости (овальности, огранки) базовой поверхности, которая также вызовет перемещение центра детали.

Как видно из фиг. 174, а, при пользовании призмой, имеющей угол 2α = 90°, влияние овальности на вертикальное перемещение центра детали будет наименьшим. При этом наибольшее горизонтальное смещение центра будет соответствовать положению большой и малой осей овала под углом 45° к биссектрисе угла призмы.

При совпадении любой из осей овала с биссектрисой угла призмы положение центра детали по высоте останется неизменным.

При других углах призм в процессе вращения центр детали будет иметь не только горизонтальное, но и вертикальное перемещение ( фиг. 174, б, в).

Величину перемещения практически нельзя рассчитать, так как она является функцией величин радиусов R и r , образующих овал, в то время как известными являются только величины большой и малой осей овала, которые допускают различные комбинации величин R и r .

Величину перемещения практически нельзя рассчитать, так как она является функцией величин радиусов R и r , образующих овал, в то время как известными являются только величины большой и малой осей овала, которые допускают различные комбинации величин R и r .

При измерении размера относительно наружной цилиндрической поверхности сказывается уже не только возможная ее некруглость, но и допуск на изготовление. В случае если допуск на размер диаметра базовой поверхности значителен относительно проверяемого допуска, то для уменьшения погрешности измерение следует производить перпендикулярно биссектрисе угла призмы.

На фиг. 175 показаны схемы двух случаев построения приспособления для проверки величины эксцентриситета ступенчатого валика и влияние колебания размера базовой цилиндрической поверхности на возникновение погрешности измерения.

Как видно из схем, расположение индикатора по биссектрисе угла призмы (фиг. 175, а) вызывает возникновение погрешности за счет колебания размера базовой цилиндрической поверхности. Правильное расположение индикатора перпендикулярно биссектрисе угла базовой призмы (фиг. 175, б) позволяет освободиться от этой погрешности.

Конструктивное оформление базовых призм может быть самым различным.

Для повышения точности базирования обычной призмой и уменьшения влияния неправильности формы цилиндрической базовой поверхности детали (кривизны, бочкообразности и др.) в средней части призмы рекомендуется делать выборки, оставляя базирующие пояски на концах (фиг. 176, а). В случае значительной длины детали применяют две призмы.

Для повышения точности базирования обычной призмой и уменьшения влияния неправильности формы цилиндрической базовой поверхности детали (кривизны, бочкообразности и др.) в средней части призмы рекомендуется делать выборки, оставляя базирующие пояски на концах (фиг. 176, а). В случае значительной длины детали применяют две призмы.

Так как контакт между деталью и призмой происходит по двум линиям, то призмы весьма подвержены износу, особенно в случае вращения детали. Поэтому в конструкциях призм необходимо применять высокоуглеродистую сталь с закалкой до твердости Rс = 58…62.

Одним из методов повышения износоустойчивости призмы является выполнение ее рабочих поверхностей из твердого сплава (фиг. 176, б). При этом корпус призмы можно делать термически необработанным или с невысокой закалкой, а твердосплавные пластины вкладывать в простроганные пазы и припаивать медным припоем. Пластины заделывают в корпус призмы так, чтобы не было выступающих кромок. Выступающие кромки и углы твердосплавных пластин могут царапать поверхность даже закаленных деталей; кроме того, ввиду их хрупкости, они могут отколоться от удара деталью при установке ее на приспособление.

Поэтому, во избежание раскалывания пластин их не следует применять на приспособлениях, предназначенных для контроля тяжелых деталей (коленчатых валов и т. п.).

При проверке тяжелых валов для увеличения продолжительности службы приспособления может быть рекомендована призма с термически необработанным корпусом 1 и двумя цилиндрическими сухарями 2, закаленными до твердости R с = 62…65 (фиг. 176, б). Сухари 2 вставляются в неполные отверстия корпуса и фиксируются винтами 3.

По мере износа сухарей, когда на них появится выработка в виде лунок, сухари можно повернуть на небольшой угол. В результате этого с проверяемой деталью будут соприкасаться неизношенные поверхности сухарей.

Основным преимуществом данной конструкции является возможность восстановления призмы в цеховых условиях без отправки в ремонт и перешлифовывания.

При проверке тяжелых деталей, которые в процессе измерения необходимо вращать, вместо неподвижной призмы можно предусматривать два вращающихся ролика (фиг. 177, а). Ролики должны быть изготовлены с высокой точностью, так как некруглость наружной и внутренней поверхностей и их взаимное биение входят в погрешность измерения. Роликам должно быть обеспечено легкое вращение. Желательно подвести смазку, а на осях и в отверстиях роликов предусмотреть смазочные канавки.

При проверке тяжелых деталей, которые в процессе измерения необходимо вращать, вместо неподвижной призмы можно предусматривать два вращающихся ролика (фиг. 177, а). Ролики должны быть изготовлены с высокой точностью, так как некруглость наружной и внутренней поверхностей и их взаимное биение входят в погрешность измерения. Роликам должно быть обеспечено легкое вращение. Желательно подвести смазку, а на осях и в отверстиях роликов предусмотреть смазочные канавки.

Следует учитывать, что в случае если иногда будет происходить заедание роликов при вращении проверяемых валов большого веса, то как результат проскальзывания между поверхностями ролика и детали на первой из них будет образовываться выработка в виде лунок. Небольшие лунки, постепенно расширяясь, могут привести в дальнейшем к полному нарушению вращения ролика.

Для повышения легкости вращения ролика необходимо стремиться увеличить его наружный размер с одновременным уменьшением внутреннего, т. е. с уменьшением размера диаметра оси, на которой установлен ролик.

Пользование стандартными шарикоподшипниками взамен роликов возможно только в тех случаях, когда не требуется высокой точности базирования, вследствие сравнительно широких допусков на изготовление шарикоподшипников. Подшипники повышенной точности, например классов А и С, можно применять шире, но это не всегда экономически оправдано.

Повышения точности базирования можно достигнуть путем применения роликов увеличенного наружного размера (фиг. 177, б). При этом размер диаметра ролика должен в несколько раз превышать величину диаметра проверяемой детали. Для того чтобы при больших размерах роликов сохранить наиболее выгодный угол β касания с поверхностью вала, ролики целесообразно располагать с перекрытием, для чего их следует смещать в осевом направлении один относительно другого.

Повышение точности достигается уменьшением соотношения

,

,

где D — наружный размер базирующего ролика;

d — базовый диаметр детали.

За один полный оборот проверяемого вала ролик сделает только К оборота (где всегда К < 1); следовательно, погрешность, вносимая в измерение биением ролика, войдет только частично на той дуге, которая соприкасалась с деталью на протяжении одного ее оборота.

При этом в случае наихудшего взаимного расположения направления эксцентриситета обоих роликов наибольшее смещение центра детали выразится величиной

(40)

(40)

где d . — диаметр проверяемой детали;

D — диаметр ролика;

α — половина угла касания детали с роликами;

А —допустимая величина биения роликов.

Применение роликов; больших размеров позволяет устанавливать их на шарикоподшипниках более грубых классов.

Применение роликов; больших размеров позволяет устанавливать их на шарикоподшипниках более грубых классов.

Базирование цилиндрических поверхностей во втулках применяют относительно редко, главным образом вследствие неудобства установки детали в отверстие с малым зазором. Для облегчения установки можно применять разъемную конструкцию, сходную с люнетом (фиг. 178). В корпусе и связанной с ним откидной крышке имеются два полуотверстия, обработанных в сборе до размера, превышающего наибольший размер детали на 5—10 мк.

Некоторое применение в контрольных приспособлениях имеют всевозможные центрирующие патроны — кулачковые, мембранные, с гидропластом и пр., сравнительно широко освещенные в технической литературе [1].

Основное требование, предъявляемое к центрирующим патронам, повышенная против обычной для станочных приспособлений точность центрирования при одновременно меньшем усилии зажима детали.

Исключение из этого правила составляют приспособления для контроля заготовок (отливок и поковок), для которых достаточной является точность обычных стандартных станочных патронов.

В качестве простого и компактного патрона может быть предложена конструкция с тремя кулачками и эксцентриковым кольцом (см. фиг. 6).

БАЗИРОВАНИЕ ПО ОТВЕРСТИЮ

Базирование деталей по отверстию при измерениях на контрольных приспособлениях применяют очень широко. При этом следует различать два основных случая:

Пружинный или винтовой запор обеспечивает надежность положения детали в процессе измерения.

При базировании по втулке фактически происходит не центрирование, а установка детали по одной образующей. Исходя из этого, достаточно давать посадку не по всей цилиндрической поверхности, а лишь по трем посадочным пояскам (фиг. 179). Расположение поясков по одну сторону от плоскости сечения по диаметру обеспечивает удобство установки и снятия детали без заклинивания ее в отверстии, что позволяет широко применять этот метод базирования для деталей с большим размером диаметра базовой поверхности. Особенно удобна такая посадка для деталей с короткой базовой цилиндрической поверхностью и одновременной опорой на торец. Конструкция приспособления должна обеспечивать принудительный прижим детали к основному — среднему — пояску. Это достигается применением пружинного плунжера или наклоном на небольшой угол (15—25°) всего приспособления так, чтобы деталь своим весом смещалась в сторону среднего пояска. Таким образом, в данном случае базовым является лишь средний поясок, а боковые — направляющими поясками.

а) базой служит только отверстие. Основным условием этого базирования является наличие благоприятного соотношения длины и диаметра отверстия детали, которое должно быть L/D > 1 (фиг. 180, а);

б) базой служат одновременно отверстие и торец. Основным условием этого базирования является малая длина отверстия и относительно большая опорная плоскость торца. В этом случае отверстие лишь центрирует деталь, не определяя полностью положения его оси в пространстве (фиг. 180, б). Последнее достигается при помощи опорного торца.

б) базой служат одновременно отверстие и торец. Основным условием этого базирования является малая длина отверстия и относительно большая опорная плоскость торца. В этом случае отверстие лишь центрирует деталь, не определяя полностью положения его оси в пространстве (фиг. 180, б). Последнее достигается при помощи опорного торца.

Базирующие элементы можно применять в виде простой оправки для проверки в центрах или в виде узлов контрольных приспособлений с применением центрирующих, разжимных, конических и прочих устройств.

Конструкция устройства, базирующего деталь по отверстию, как и в любом случае базирования, определяется величиной контролируемого допуска, допустимой погрешностью измерения и точностью выполнения базовой поверхности самой проверяемой детали.

Базирование по отверстию можно произвести в виде следующих основных вариантов:

1) базирование по образующей отверстия;

2) базирование с нахождением оси отверстия в одном направлении за счет потери точности в другом (перпендикулярном) направлении;

3) центрирование по отверстию.

Базирование по образующей отверстия применяют в тех случаях, когда нет необходимости нахождения действительной оси отверстия детали. В качестве примера может быть упомянуто приведенное выше (см. фиг. 18) приспособление для проверки биения выточки ролика относительно его центрального отверстия. Наличие зазора между отверстием детали и базирующим пальцем приспособления не вносит погрешности в измерение, так как при проверке биения нет необходимости определять действительную ось отверстия. Несовпадение оси базирующего пальца с осью базового отверстия детали не оказывает влияния на точность измерения. Более того, наклон приспособления даже принудительно создает имеющийся односторонний зазор. При таком методе базирования допуск на изготовление отверстия детали не влияет на возникновение погрешности измерения, зато значительное влияние на точность измерения оказывает некруглость базового отверстия. Поэтому базирование по образующей отверстия следует применять только в тех случаях, когда контролируемая величина биения не менее чем в 4—5 раз превышает допустимые отклонения геометрической формы базового отверстия детали. Отличительной особенностью данного метода базирования является и то, что в процессе измерения вращают деталь, в то время как сам базирующий элемент приспособления (палец) остается неподвижным. Далее, учитывая, что работает не вся поверхность базирующего пальца, а только одна контактирующая сторона его, палец можно не делать сплошным. Выбранные участки на пальце (фиг. 181) облегчают установку детали, что очень важно при проверке тяжелых деталей. Базовым является только средний выступ, а боковые предохраняют деталь от бокового смещения. Выполнение выступов в виде сменных сухарей (см. фиг. 13) улучшает эксплуатационные качества приспособления. Особенно следует рекомендовать базирование по трем выступам при малой длине отверстия и наличии вспомогательной торцевой базы (см. стр. 229). Длина сухарей в этом случае должна быть по возможности небольшой.

Базирование по образующей отверстия применяют в тех случаях, когда нет необходимости нахождения действительной оси отверстия детали. В качестве примера может быть упомянуто приведенное выше (см. фиг. 18) приспособление для проверки биения выточки ролика относительно его центрального отверстия. Наличие зазора между отверстием детали и базирующим пальцем приспособления не вносит погрешности в измерение, так как при проверке биения нет необходимости определять действительную ось отверстия. Несовпадение оси базирующего пальца с осью базового отверстия детали не оказывает влияния на точность измерения. Более того, наклон приспособления даже принудительно создает имеющийся односторонний зазор. При таком методе базирования допуск на изготовление отверстия детали не влияет на возникновение погрешности измерения, зато значительное влияние на точность измерения оказывает некруглость базового отверстия. Поэтому базирование по образующей отверстия следует применять только в тех случаях, когда контролируемая величина биения не менее чем в 4—5 раз превышает допустимые отклонения геометрической формы базового отверстия детали. Отличительной особенностью данного метода базирования является и то, что в процессе измерения вращают деталь, в то время как сам базирующий элемент приспособления (палец) остается неподвижным. Далее, учитывая, что работает не вся поверхность базирующего пальца, а только одна контактирующая сторона его, палец можно не делать сплошным. Выбранные участки на пальце (фиг. 181) облегчают установку детали, что очень важно при проверке тяжелых деталей. Базовым является только средний выступ, а боковые предохраняют деталь от бокового смещения. Выполнение выступов в виде сменных сухарей (см. фиг. 13) улучшает эксплуатационные качества приспособления. Особенно следует рекомендовать базирование по трем выступам при малой длине отверстия и наличии вспомогательной торцевой базы (см. стр. 229). Длина сухарей в этом случае должна быть по возможности небольшой.

При установке проверяемой детали на цилиндрический базовый палец приспособления может произойти заклинивание отверстия на пальце за счет перекоса. Возможность заклинивания возрастает с увеличением размера по диаметру базовой поверхности и с уменьшением зазора между отверстием детали и пальцем. В то же время для повышения точности базирования этот зазор рекомендуется уменьшать, принимая его равным 0,005—0,010 мм для деталей, изготовленных по 2—3-му классу точности при размерах по диаметрам примерно до 80 мм.

При этом для предупреждения заклинивания детали на пальце необходимо предусматривать предварительное направление (фиг. 182) в виде заходного конуса и направляющего пояска. В целях уменьшения износа и облегчения ремонта приспособления на палец может быть надета каленая втулка, предохраняемая от снятия болтом с шайбой (см. фиг. 7).

При этом для предупреждения заклинивания детали на пальце необходимо предусматривать предварительное направление (фиг. 182) в виде заходного конуса и направляющего пояска. В целях уменьшения износа и облегчения ремонта приспособления на палец может быть надета каленая втулка, предохраняемая от снятия болтом с шайбой (см. фиг. 7).

Базирование с нахождением оси отверстия в заданном направлении способствует повышению точности измерения и устраняет боковую качку детали. Если базовый палец имеет лыску или выборку (фиг. 183, а), то в направлении А будет достигнуто повышение точности базирования, хотя в перпендикулярном ему направлении В точность базирования снизится за счет смещения оси отверстия детали с оси пальца на величину С.

Принудительное смещение для получения одностороннего зазора осуществляется, например, при помощи сухаря D (фиг. 183, б).

Подобный метод базирования по пальцу с лыской подобен базированию наружной цилиндрической поверхностью по призме (см. стр. 223).

Односторонний выбор зазора должен обеспечиваться принудительно наклоном всего приспособления или отжимным шариком или сухарем.

Односторонний выбор зазора должен обеспечиваться принудительно наклоном всего приспособления или отжимным шариком или сухарем.

Отжимной шарик можно применять при базировании легких деталей и таких, в которых нет опасности повреждения шариком внутренней базовой поверхности. Так, например, в отверстии с баббитовой заливкой шарик оставит след. Кроме того, шарик, нагруженный пружиной, может быть рекомендован только в тех случаях, когда обеспечивается обязательное вращение детали на пальце (фиг. 184, а). Объясняется это относительно малой надежностью данной конструкции вследствие возможности отжима детали. Значительно надежнее передача усилия на шарик с винтом (фиг. 184, б) или штоком (фиг. 184, в). Шток при зажатии детали перемещается от гайки или эксцентрика в направлении, показанном стрелкой, что создает значительную силу зажима. Обратное движение штока во избежание его заклинивания должно осуществляться либо пружиной, либо принудительно гайкой.

Еще более сильным и надежным является крепление, в котором шарик заменен отжимным сухарем (фиг. 185). Эту конструкцию с успехом применяют также при базировании по баббитовым поверхностям, так как сухарь, имеющий большую поверхность контакта, не оставляет вмятин на поверхности детали.

Отжимной сухарь должен быть врезан в паз пальца, что ограничивает его осевое перемещение. От выпадания сухарь предохраняется двумя замками в виде спиральных пружин растяжения из проволоки диаметром 0,3, имеющих наружный диаметр порядка 3 мм и сцепленных концевыми витками в кольца. Эти замки помещены в кольцевые проточки, имеющие глубину, превышающую наружный диаметр пружин с тем, чтобы они не выступали за предел наружной поверхности пальца.

Отжимной сухарь должен быть врезан в паз пальца, что ограничивает его осевое перемещение. От выпадания сухарь предохраняется двумя замками в виде спиральных пружин растяжения из проволоки диаметром 0,3, имеющих наружный диаметр порядка 3 мм и сцепленных концевыми витками в кольца. Эти замки помещены в кольцевые проточки, имеющие глубину, превышающую наружный диаметр пружин с тем, чтобы они не выступали за предел наружной поверхности пальца.

Усилие разжима детали передается, как и в предыдущем случае, штоком, имеющим скос. Величину угла скоса берут равной 20—30° (т. е. за пределами угла торможения). Для перемещения штока применяют гайку, эксцентрик или какой-либо другой зажим, обеспечивающий отсутствие обратной отдачи штока.

В случае применения эксцентрика шток должен быть нагружен пружиной, возвращающей его в первоначальное положение. Весьма надежно и удобно при данном зажиме применение пневматического цилиндра (фиг. 186).

Два продольных выступающих пояска на наружной поверхности пальца играют роль «обратной» призмы (см. стр. 223) и в то же время облегчают надевание проверяемой детали.

Два продольных выступающих пояска на наружной поверхности пальца играют роль «обратной» призмы (см. стр. 223) и в то же время облегчают надевание проверяемой детали.

При малом размере пальца скос штока давит непосредственно на полуцилиндрический выступ сухаря (фик. 185, а).

При большом размере по диаметру пальца, для того чтобы чрезмерно не увеличивать диаметр штока, между скосом и сухарем ставят промежуточный шарик (фиг. 185, б) или промежуточный штифт со сферическими концами. Для легкости качания лунку в сухаре делают большего радиуса, чем радиус промежуточного шарика.

Поверхность отжимного сухаря, контактирующую с проверяемой деталью, следует шлифовать совместно с пальцем, что обеспечит правильность его геометрической формы, а следовательно, и точность базирования детали.

При контроле деталей типа картеров встречаются случаи, когда необходимо определить общую ось двух коротких отверстий.

При этом можно применять оправки с отжимными сухарями, подобные описанной конструкции.

Так, разжимная оправка, приведенная на фиг. 187, имеет два центрирующих пояска, выполненных соответственно размерам базовых отверстий картера. В каждом пояске размещены отжимные сухари 1 и 8, которые через шарики 2 и 7 отжимаются скосами штока 3 и втулки 5. Разжим сухарей производится вращением гайки 6. Так как вся зажимная система (шток 3, втулка 5, гайка 6} является плавающей, то окончательное зажатие деталей может произойти только одновременно по обоим отверстиям.

Возврат сухарей производится обратными вращением гайки 6, причем втулка 5 и шток 3 разводятся возвратной пружиной 4.

Приведенная разжимная оправка, как и предыдущие конструкции, не центрируется по отверстиям, а определяет их общую ось только в одном направлении, указанном стрелками N (фиг. 187).

Приведенная разжимная оправка, как и предыдущие конструкции, не центрируется по отверстиям, а определяет их общую ось только в одном направлении, указанном стрелками N (фиг. 187).

Определение оси базового отверстия детали только в одном направлении или базирование с односторонним устранением зазора в ряде случаев является недостаточным. Многие случаи измерения требуют базирования с относительно точным нахождением действительной оси базового отверстия, когда точность должна быть одинаковой во всех направлениях.

Центрирование по отверстию устраняет зазор между отверстием детали и базирующим элементом приспособления или сводит этот зазор к таким малым величинам, которыми можно пренебречь. Последнему условию отвечают ступенчатые пальцы или оправки, которые выполняют с поясками различных размеров. В зависимости от величины поля допуска на отверстие его делят на несколько равных интервалов. На базовом пальце делают такое же количество установочных поясков,, каждый из которых выполняют по размеру ? небольшим ослаблением против соответствующего ему интервала.

Как пример можно привести разбивку общего допуска на цилиндрическое отверстие диаметром 50+0,03 мм на три интервала.

Если для базирования данного отверстия сделать цилиндрическую оправку, то ее рабочий размер должен быть равен 49,995-0,005. Таким образом, наибольший зазор между отверстием и оправкой составит 40 мк.

При разбивке допуска отверстия с учетом гарантированного зазора оправки на примерно равные интервалы получим на оправке три установочных пояска, имеющих размеры: 50,019-0,005; 50,007-0,005и 49,995-0,005.

В результате вместо прежних 40 мк в данном случае зазор в пределах одного интервала будет колебаться от 7 до 17 мк, а средний зазор по любому пояску относительно соответствующего ему размера отверстия составит 12—13,5 мк.

Этот метод, несмотря на повышение точности базирования, имеет ряд серьезных недостатков. Вследствие малой длины пояска центрирование отверстия происходит, как правило, не по всей его длине. При малой длине центрирующей поверхности обычно в качестве вспомогательной базы следует принимать широкий торец проверяемой детали. Однако в данном случае эта возможность исключена, так как деталь, устанавливаясь на соответствующий поясок, в зависимости от действительного размера отверстия, перемещается вдоль оси базирующего пальца.

Этот метод, несмотря на повышение точности базирования, имеет ряд серьезных недостатков. Вследствие малой длины пояска центрирование отверстия происходит, как правило, не по всей его длине. При малой длине центрирующей поверхности обычно в качестве вспомогательной базы следует принимать широкий торец проверяемой детали. Однако в данном случае эта возможность исключена, так как деталь, устанавливаясь на соответствующий поясок, в зависимости от действительного размера отверстия, перемещается вдоль оси базирующего пальца.

Подобная конструкция ступенчатой оправки с подвижной и также ступенчатой втулкой (фиг. 188) широко применяется при контроле деталей, имеющих длинные отверстия или два отверстия, расположенных в линию (различные станины, картеры, ступицы, стаканы подшипников и т. п.). Ступенчатые пояски на оправке и втулке позволяют в каждом отверстии осуществлять посадку с наименьшим зазором.

В то же время благодаря двум разнесенным по длине установочным местам подобная оправка не только центрирует, но и надежно определяет общую ось отверстий, не допуская перекоса, который был возможен в предыдущем случае.

Наличие съемной втулки позволяет пользоваться данной оправкой при измерении деталей с внутренними буртиками, что невыполнимо в случае применения разжимной оправки.

Интервалы между ступеньками рекомендуется делать не менее 0,007—0,010 мм. Дальнейшее уменьшение интервалов вызвало бы необходимость установления чрезмерно жестких допусков на изготовление поясков оправок.

Необходимо отметить, что наличие заусенцев на краю отверстия так же, как и овальность отверстия, может вызвать возникновение погрешностей в базировании.

Центрирование на конических оправках является весьма распространенным и удобным методом базирования, особенно для деталей небольших размеров. Конические оправки применяют при контроле втулок, зубчатых колес и других деталей, представляющих собой тела вращения. Проверку в подобных случаях производят вращением оправки с деталью, установленной в центровые бабки (фиг. 189), и регистрацией результатов по индикатору, закрепленному на передвижной стойке. Однако этим  не ограничивается область применения конических оправок. Оправки можно применять при контроле взаимного положения отверстия и плоскости или двух отверстий. В подобных случаях на концах оправки делают шлифованные цилиндрические пояски равного диаметра, по которым производят измерение (фиг. 190).

не ограничивается область применения конических оправок. Оправки можно применять при контроле взаимного положения отверстия и плоскости или двух отверстий. В подобных случаях на концах оправки делают шлифованные цилиндрические пояски равного диаметра, по которым производят измерение (фиг. 190).

Базовое отверстие, которым деталь устанавливают по оправке, может быть гладким или иметь прерывистую поверхность (шлицы или шпонки). При установке детали по шлицевому отверстию базирование по оправке может происходить:

Базовое отверстие, которым деталь устанавливают по оправке, может быть гладким или иметь прерывистую поверхность (шлицы или шпонки). При установке детали по шлицевому отверстию базирование по оправке может происходить:

1) по внутренней поверхности шлица — в этом случае следует применять гладкую цилиндрическую оправку;

2) по наружной поверхности шлица — в этом случае следует применять оправку с посадочным конусом на наружной шлицевой поверхности. При этом размер по внутреннему диаметру шлица следует занижать на 1 мм относительно внутреннего диаметра отверстия проверяемой детали.

Боковые стороны прямоугольных шлицев оправки занижают относительно ширины шлицев детали:

а) при ширине шлица до 5 мм — на 0,5 мм;

б) при ширине шлица свыше 5 мм — на 1 мм.

Шаг шлица оправки, учитывая сравнительно небольшие боковые зазоры, должен ограничиваться допуском, равным 0,15—0,30 мм.

Детали с центрированием только по боковым сторонам прямоугольных шлицев на конических оправках не проверяют вследствие сложности изготовления подобных оправок. При подобных соединениях внутреннюю или наружную поверхность шлицевого отверстия принимают за вспомогательную базу при обработке детали и изготовляют более точно. Эта же поверхность может быть принята в качестве базы измерения и при конструировании конической оправки.

При проверке деталей эвольвентных шлицевых соединений оправку следует выполнять также с эвольвентными шлицами. Конусность в этом случае задается по диаметру начальной окружности эвольвентных шлицев.

При посадке конической оправки в базовое отверстие детали независимо от его действительного размера происходит точное центрирование по кромке отверстия. Одновременно происходит заклинивание оправки за счет упругой деформации металла [21], вследствие чего создается некоторый контактный поясок, имеющий длину 1К (фиг. 191, а).

Величина 1К может колебаться в зависимости от ряда причин — величины конусности оправки,  твердости материала, толщины стенки и конфигурации проверяемой детали, размера отверстия и т. д. Вследствие этого длина пояска 1К. при расчете конических оправок не принимается во внимание, тем более, что она повышает точность центрирования оправки в сравнении с расчетной.

твердости материала, толщины стенки и конфигурации проверяемой детали, размера отверстия и т. д. Вследствие этого длина пояска 1К. при расчете конических оправок не принимается во внимание, тем более, что она повышает точность центрирования оправки в сравнении с расчетной.

Как уже было сказано, при установке в базовое отверстие оправка, центрируясь только по кромке, может расположиться в нем с перекосом за счет одностороннего выбирания бокового зазора между образующими отверстия детали и конуса оправки, что вызовет определенную погрешность измерения. Угловая величина погрешности, возникающая при наибольшем возможном перекосе, зависит от конусности оправки и не зависит от длины базового отверстия.

Линейные величины погрешности (В1 на фиг. 191, б и В2 на фиг. 191, б) зависит от плеча, на котором производится измерение.

При проверке радиального или торцевого перекоса без поворачивания детали угловая величина погрешности а соответствует уклону оправки, а линейная величина погрешности будет равна В1 (фиг. 191, б).

При проверке биений за счет поворота детали с оправкой на 180°" угловая величина погрешности 2а будет соответствовать конусности оправки, а линейная величина будет равна В2 (фиг. 191, в).

При отсутствии в чертеже детали соответствующего указания плечо измерения следует считать заданным по крайним точкам, принимая:

а) для измерения торцевых поверхностей (плоских, конических или сферических) плечо измерения М1 — от оси оправки до точки, в которой производят измерение;

б) для измерения поверхностей, параллельных оси базового отверстия, плечо измерения М2 — от торца базового отверстия (со стороны большего диаметра конуса оправки) до точки, в которой производят измерение. В случае, когда плечо измерения может быть принято разным от различных торцов, следует принимать его наибольшее значение.

Учитывая деформацию металла за счет заклинивания оправки и образование пояска 1К, линейную величину погрешности В принимают равной 20% проверяемого допуска Δа, т. е.

В = 0,2· Δа. (41)

Величина погрешности измерения принимается одинаковой независимо от того, проверяется ли положение отверстия, т. е. без поворота оправки (погрешность В1), или биение изделия, т. е. с поворотом оправки (погрешность В2).

Конусность К оправки подсчитывают:

а) при проверке без поворачивания детали по формуле

(42)

(42)

б) при проверке с поворотом детали по формуле

(43)

(43)

При проверке на одной оправке нескольких элементов одной детали следует исходить из обеспечения наименьшей погрешности.

Конусность оправки задается от 1/1000 до 1/10 000, но кратной 1/500. При некратности расчетного значения конусности его округляют до значения, кратного 1/500 (по возможности в сторону снижения погрешности измерения).

Изменение действительного размера отверстия детали в пределах поля допуска δ по чертежу вызовет перемещение всей детали по длине на величину N (фиг. 191, г)

(44)

(44)

Для обеспечения необходимого запаса С длины конуса его больший диаметр D должен иметь превышение против наибольшего размера базового отверстия ( d наиб ) на величину Р, принимаемую равной 20% допуска δ с округлением в сторону увеличения до тысячных долей миллиметра

Р = 0,2 δ. (45)

Необходимость превышения Р вызывается двумя причинами:

а) отверстие, изготовленное по новой неизношенной пробке, может в действительности оказаться большего размера, чем это предусмотрено чертежом детали [2];

б) за счет деформации проверяемой детали оправка без превышения на размер Р могла бы полностью пройти сквозь отверстие детали.

Размер D оправки подсчитывают по формуле

. (46)

. (46)

При этом допуск Δ на изготовление большего диаметра конуса оправки устанавливается в зависимости от значения ее конусности по табл. 27.

Тогда величина С выразится формулой

, (47)

, (47)

где Dнаиб равно сумме большего диаметра конуса оправки и допуска на его изготовление (Dнаиб = D + Δ).

Для получения полной длины конуса оправки /, к сумме полученных длин (С + N) прибавляют длину детали Е и длину заходной части конуса F (согласно табл. 27),

1 = С + N + Е + F. (48)

1 = С + N + Е + F. (48)

Со стороны меньшего диаметра конуса оправки предусматривается предварительный заходный конус, имеющий уклон 5° и длину 5 мм.

Со стороны большего диаметра конуса оправки предусматривается вспомогательный цилиндрический поясок с размером по диаметру, равным D .

Оправки, предназначенные для работы с установкой в центрах, заканчиваются цилиндрическими хвостовиками, имеющими на торцах притертые центровые отверстия по ОСТ 3725 тип В.

Размеры хвостовиков D1, и 12 и диаметры центровых отверстий должны соответствовать табл. 28.

Таким образом, общая длина оправки определяется суммой

L = 2l2 + l + 3 + 5. (49)

Во избежание получения оправок чрезмерно большой длины при относительно малом диаметре, что может привести к их прогибу в процессе работы, предельные величины длин ограничиваются соотношением

(50)

(50)

При получении расчетной длины оправки, превышающей приведенное соотношение, рекомендуется поле допуска отверстия детали разделить на несколько (два, три) равных интервалов и делать набор из соответствующего количества конических оправок для работы методом подбора.

Для того чтобы различать между собой оправки одного набора, на наружной поверхности хвостовика протачивают соответствующее номеру оправки в наборе количество кольцевых канавок.

При контроле деталей, изготовляемых в больших количествах, следует избегать применения набора оправок с тем, чтобы снизить трудоемкость операции контроля, что имеет серьезное значение в условиях массового и крупносерийного .производства. Следовательно, в подобных случаях необходимо уменьшать длину оправки за счет изменения величины конусности К в сторону увеличения погрешности измерения В до 30—35% от проверяемого допуска Δа. Биение А конусной части оправки относительно оси центровых отверстий ограничивается пределом, равным 10% от проверяемого допуска Δа с округлением до тысячных долей миллиметра:

А = 0,1·Δа. (51)

Рекомендуется принимать величину А в пределах не менее 0,003 мм (учитывая трудность изготовления оправок с более жестким допуском на биение) и не более 0,015 мм.

Простановку размеров и чистоты обработки на чертежах оправок производят согласно фиг. 192.

Оправки размером по диаметру более 45 мм рекомендуется для уменьшения веса делать пустотелыми с запрессованной с одного торца пробкой, дополнительно зафиксированной поперечным штифтом. Торец пробки должен быть утоплен глубже торца оправки, как показано на фиг. 193. Необходимость в этом вызывается тем, что при установке и съеме проверяемой детали контролер ударяет торцом оправки по верстаку и в случае выступания торца пробки она через сравнительно короткий промежуток времени начнет качаться в отверстии оправки. При проектировании пустотелых оправок необходимо избегать чрезмерно тонких стенок, так как при - заклинивании в отверстии детали могут возникать упругие деформации оправки, снижающие точность измерения.

Оправки размером по диаметру более 45 мм рекомендуется для уменьшения веса делать пустотелыми с запрессованной с одного торца пробкой, дополнительно зафиксированной поперечным штифтом. Торец пробки должен быть утоплен глубже торца оправки, как показано на фиг. 193. Необходимость в этом вызывается тем, что при установке и съеме проверяемой детали контролер ударяет торцом оправки по верстаку и в случае выступания торца пробки она через сравнительно короткий промежуток времени начнет качаться в отверстии оправки. При проектировании пустотелых оправок необходимо избегать чрезмерно тонких стенок, так как при - заклинивании в отверстии детали могут возникать упругие деформации оправки, снижающие точность измерения.

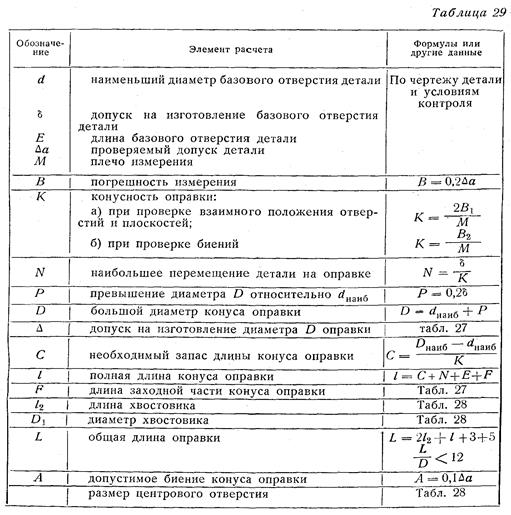

Все формулы и другие данные для расчета конических оправок сведены в табл. 29.

Примеры расчета конических оправок:

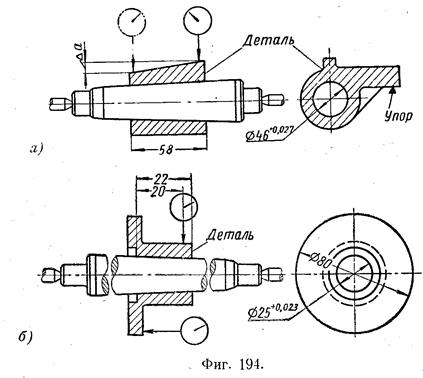

Пример 1 (фиг. 194, а).

Необходимо проверить параллельность плоскости детали к отверстию. Допустимое отклонение 0,1 мм на длине детали.

Дано: d = 46; δ = +0,027; Δа = 0,1; М = 58; Е = 58.

Определяем:

В1 = 0,2· Δа; В1 = 0,2·0,1 = 0,02

округлить до

округлить до

Р = 0,2· δ; Р = 0,2·0,027 = 0,0054, округлить до 0,006;

D = dнаиб + Р; D = 46,027 + 0,006 = 46,033;

Δ = +0,01; D+Δ = 46,033+0,01

;

;

1 = С + N + Е + F; l = 24 + 40,5 + 58 + 15 = 137,5;

D1 = 32;

l2 = 20;

L = 2l2 + l + 3 + 5; l = 2·20 + 137,5 + 3 + 5 = 185,5, рекомендуется округлить до 185

А = 0,1·Δа; А = 0,1·0,1 = 0,01.

Центровые отверстия 6 – В ОСТ 3725.

Пример 2 (фиг. 194, б).

Дано: d = 25; δ = +0,023; Е = 22; Δа = 0,08; М1 = 40 (для фланца);

Δа = 0,05; М2 = 20 (для наружной поверхности).

Определяем:

В = 0,2· Δа; В1 = 0,2·0,08 = 0,016 (для фланца);

В = 0,2· Δа; В1 = 0,2·0,05 = 0,01 (для наружной поверхности);

(для фланца);

(для фланца);

(для наружной поверхности);

(для наружной поверхности);

Принимаем конусность, обеспечивающая наименьшую погрешность, т. е. 1/2500.

Р = 0,2· δ; Р = 0,2·0,023 = 0,0046, округлить до 0,005;

D = dнаиб + Р; D = 25,023 + 0,005 = 25,028;

Δ = +0,01; D+Δ = 25,028+0,01

;

;

1 = С + N + Е + F; l = 37,5 + 57,5 + 22 + 15 = 132;

D1 = 20;

l2 = 20;

L = 2l2 + l + 3 + 5; l = 2·20 + 132 + 3 + 5 = 180;

А = 0,1·Δа; А = 0,1·0,05 = 0,005.

Центровые отверстия 5 – В ОСТ 3725.

При значительной длине базового отверстия относительно его диаметра точность центрирования может быть повышена применением комбинированной оправки, имеющей центрирующий конус и центрирующий цилиндр одновременно (фиг. 195). Цилиндрическую часть комбинированной оправки выполняют с занижением против наименьшего размера базового отверстия детали на величину

При значительной длине базового отверстия относительно его диаметра точность центрирования может быть повышена применением комбинированной оправки, имеющей центрирующий конус и центрирующий цилиндр одновременно (фиг. 195). Цилиндрическую часть комбинированной оправки выполняют с занижением против наименьшего размера базового отверстия детали на величину

b = 0,005+0,010.

Применение комбинированных оправок целесообразно только в тех случаях, когда они обеспечивают меньшую погрешность, чем обычные" конические оправки. Если при ' расчете конической оправки оказывается, что ЕК  Δ + b, то вместо конической оправки следует делать комбинированную. Вследствие того, что конус комбинированной оправки служит только для центрирования по кромке, его следует делать значительно более крутым — примерно 1/50—1/100.

Δ + b, то вместо конической оправки следует делать комбинированную. Вследствие того, что конус комбинированной оправки служит только для центрирования по кромке, его следует делать значительно более крутым — примерно 1/50—1/100.

Результатом этого является весьма малое перемещение детали вдоль по конусу оправки за счет колебания действительного размера отверстия, и оправки получаются значительно более короткими, чем конические. В то же время перекос детали на комбинированной оправке будет в два раза меньшим, чем перекос на гладкой цилиндрической оправке.

Примером применения комбинированной оправки может служить приспособление, приведенное выше на фиг. 12 и предназначенное для проверки неперпендикулярности торцов ушков вилки кардана.

При проверяемых отверстиях диаметром 39+0,027, расстоянии между торцами ушков 118 мм и допустимой величине неперпендикулярности 0,05 мм, коническая оправка имела бы конус 1/2000 и длину конической части 219 мм. За счет колебания действительного размера базового отверстия детали оправку можно было бы устанавливать в отверстии на различную глубину, причем величина этого перемещения составила бы 54 мм.

При этом

ЕК = 0,059.

Если применить комбинированную оправку, то при выполнении цилиндрической посадочной части оправки в размер диаметра 38,995-0,005 получим ЕК > Δ + b

Таким образом, величина погрешности за счет улучшения центрирования уменьшается на 37%.

Применение конуса 1/100 вместо 1/2000 уменьшает осевое перемещение оправки с 54 до 2,7 мм.

При контроле широких допусков можно применять оправки с центрированием при помощи двух поясов разжимных сухарей (фиг. 196). Наружный диаметр корпуса оправки 1 делают с ослаблением на 0,010 — 0,015 против наименьшего размера базового отверстия. Сухари 2, по три в каждом поясе, разжимаются конусами втулки 3 и штока 4. Гайка 5 и ограничительные штифты 6 обеспечивают принудительную подачу конусов, а возврат сухарей 2 обеспечивается пружинными кольцами 7. В случае отсутствия ограничительных штифтов 6, при освобождении оправки из отверстия за гайку конус штока разжимал бы один пояс сухарей, заклинивая оправку в отверстии, Проверку биения фланца детали производят индикатором 8 через рычаг 9, которые смонтированы на корпусе 10, вращающемся относительно оси хвостовика оправки 1.

При коротком отверстии конструкция упрощается, так как вместо двух поясов сухарей разжим производится только в одном поясе.

На приспособлении для проверки биения поверхностей маховика (фиг. 197) предварительное центрирование осуществляется посадочной поверхностью шпинделя 1. По торцу шпинделя происходит торцевое базирование детали. Разжим при помощи трех сухарей 2 повышает точность центрирования детали на шпинделе. Сухари выжимаются скосами головки штока 7, нагруженного жесткой пру  жиной 6. Возврат сухарей производится поворотом эксцентрика 4 через рычаг 3, толкающий шток 7.

жиной 6. Возврат сухарей производится поворотом эксцентрика 4 через рычаг 3, толкающий шток 7.

В результате наличия зазора F в рабочем положении между рычагом и штоком шпиндель может свободно вращаться. Величина зазора регулируется винтом 5.

Несмотря на несовершенство разжима усилием пружины (пневматический зажим был бы надежнее), применение пружины оправдывается легкостью вращения шпинделя и возможностью расположения рычага управления на неподвижном корпусе приспособления. В случае применения разжимных сухарей на неподвижной части приспособления желательно осуществлять перемещение штока принудительно, а не через пружину, что обеспечит большую надежность центрирования.

Повышенная точность центрирования может быть достигнута применением в конструкциях приспособлений специальных элементов, основанных на использовании упругой деформации. Так, необходимо упомянуть патроны и оправки с упругой цилиндрической оболочкой и теми или иными заполнителями. В качестве заполнителей можно применять масло или глицерин, резину или пластическую массу (гидропласт).

Преимуществом подобных приспособлений является надежность и точность центрирования.

Преимуществом подобных приспособлений является надежность и точность центрирования.

В литературе [1] приведены подробные данные по конструкции и расчету гидравлических зажимных устройств, поэтому останавливаться на них не будем. Необходимо лишь учитывать, что для станочных приспособлений сила разжима или зажима требуется значительно большая, чем для контрольных, так как в последних необходимо только обеспечить центрирование и, как правило, нет нужды в передаче крутящего момента.

Применение гидравлических зажимных устройств ограничивается некоторой сложностью их конструкции и трудностью изготовления, а также сравнительно малой твердостью базирующей поверхности ( R с = 36…40), что ведет к быстрому износу и потере точности, особенно в условиях массового производства.

Значительно более простыми и достаточно надежными являются мембранные зажимы, обеспечивающие вполне достаточную точность центрирования.

Значительно более простыми и достаточно надежными являются мембранные зажимы, обеспечивающие вполне достаточную точность центрирования.

Приспособление для проверки биения сферического торца конического зубчатого колеса, приведенное на фиг. 198, может служить примером конструкции, построенной на использовании мембранного патрона.

На шпинделе 1 приспособления укреплена мембрана 2 с тремя выступами А, на которых установлены кулачки 3. В свободном состоянии посадочный размер по кулачкам должен быть больше наибольшего диаметра отверстия детали. Перед установкой детали рукояткой 4 и тягой 5 мембрана натягивается и деформируется (прогибается). При этом кулачки 3, имеющие значительный вылет, сходятся, давая возможность свободно надеть деталь. Поворотом рукоятки 4 в обратную сторону мембрана разгружается, надежно центрируя деталь. Для обеспечения точности работы приспособления кулачки следует шлифовать в сборе при несколько натянутой мембране в размер, соответствующей среднему размеру проверяемого отверстия. В свободном состоянии кулачки образуют цилиндрическую поверхность, диаметр которой на 0,05—0,08 должен превышать наибольший диаметр отверстия. Такой небольшой натяг обеспечивает повышение точности центрирования.

Проверку биения сферической поверхности производят индикатором 6, установленным на поворотной стойке 7. Контрольные кольца 8 и 9, имеющие размеры отверстий, соответствующие наибольшему и наименьшему предельным размерам отверстия проверяемой детали, позволяют проверять точность центрирования самого приспособления.

Описанное приспособление можно сделать универсальным, если к нему приложить комплект сменных мембранных патронов.

При базировании по двум отверстиям с параллельными осями применяется установка на два пальца — цилиндрический и срезанный. При этом ошибки базирования определяются допусками на диаметры отверстий и на межцентровое расстояние и величиной зазоров.

Расчет размеров базовых пальцев и возможных зазоров, вызывающих неточность базирования, не приводится, так как он достаточно освещен в литературе [6].

Повышения точности базирования по двум отверстиям можно достигнуть, применяя раздвижные пальцы (фиг. 199). Деталь надевают на пальцы со срезанными лысками, после чего один из них под действием пружины, эксцентрика и т. п. перемещается вдоль общей оси отверстий до упора обоих пальцев в образующие базовых отверстий. При этом вполне надежно определяется общая ось, проходящая через центры обоих отверстий. Однако необходимо учитывать, что при установке на раздвижные пальцы обеспечивается надежное базирование лишь в поперечном направлении. В то же время за счет лыски, имеющейся на неподвижном пальце, точность продольной (вдоль оси отверстий) установки несколько теряется. Преимуществом базирования на раздвижных пальцах является отсутствие влияния изменения межцентрового расстояния детали на точность базирования.

Повышения точности базирования по двум отверстиям можно достигнуть, применяя раздвижные пальцы (фиг. 199). Деталь надевают на пальцы со срезанными лысками, после чего один из них под действием пружины, эксцентрика и т. п. перемещается вдоль общей оси отверстий до упора обоих пальцев в образующие базовых отверстий. При этом вполне надежно определяется общая ось, проходящая через центры обоих отверстий. Однако необходимо учитывать, что при установке на раздвижные пальцы обеспечивается надежное базирование лишь в поперечном направлении. В то же время за счет лыски, имеющейся на неподвижном пальце, точность продольной (вдоль оси отверстий) установки несколько теряется. Преимуществом базирования на раздвижных пальцах является отсутствие влияния изменения межцентрового расстояния детали на точность базирования.

Подвижный палец может иметь отжим как наружу (как, это показано на фиг. 199), так и внутрь; в последнем случае лыски должны делаться с внутренней стороны обоих пальцев.

В значительном количестве случаев детали, базируемые отверстием на оправках (конических, разжимных и т. п.), для проверки устанавливают в центровые бабки. Проверять в центрах можно радиальные и торцевые биения, параллельность различных поверхностей (плоских, цилиндрических) к оси центров или к оси базового отверстия и т. д.

Бабки, как правило, снабжают шпонками для установки в шпоночный паз плиты. Положение шпинделя обеих бабок как подвижной, так и неподвижной, должно быть выполнено строго центрично относительно шпонок. Высота обеих бабок должна обеспечивать установку проверяемой детали параллельно плоскости плиты. Это особенно относится к универсальным бабкам, изготовляемым в качестве нормализованных отдельных узлов независимо от приспособления, на которое они могут быть в дальнейшем установлены.

Бабки, как правило, снабжают шпонками для установки в шпоночный паз плиты. Положение шпинделя обеих бабок как подвижной, так и неподвижной, должно быть выполнено строго центрично относительно шпонок. Высота обеих бабок должна обеспечивать установку проверяемой детали параллельно плоскости плиты. Это особенно относится к универсальным бабкам, изготовляемым в качестве нормализованных отдельных узлов независимо от приспособления, на которое они могут быть в дальнейшем установлены.

Бабку с неподвижным центром можно делать как с центром, имеющим цилиндрический хвостовик, так и с коническим отверстием, предназначенным для установки в него, стандартного центра, имеющего хвостовик с конусом Морзе (фиг. 200, а, б),

Бабки с подвижным центром могут отличаться друг от друга своим конструктивным оформлением в зависимости от их назначения.

Бабки с подвижным центром могут отличаться друг от друга своим конструктивным оформлением в зависимости от их назначения.

Наиболее простой, но в то же время обладающей высокой точностью, является бабка без пружинной подачи центра. Центр подается в рабочее положение и отводится от руки. Фиксацию производят винтом, обжимающим ушки корпуса (фиг. 201). Эту бабку применяют только для установки легких деталей. Для установки легких деталей служат так же бабки, имеющие центр или шпиндель, подаваемый вперед пружиной. Для отвода центра в заднее положение при установке проверяемой детали служит рукоятка. В рабочем положении центр фиксируется замком.

На фиг. 202, а показана подобная бабка упрощенной конструкции, не имеющая сменного центра. Более тяжелые конструкции бабок с литым корпусом, сменным центром и жесткой пружиной применяют как универсальные для контрольных плит. Бабку с плоским основанием и шпонками (фиг. 202, б) устанавливают на широкие плиты с пазом; бабку с пазом (фиг. 202, в) устанавливают на узкую плиту, верхняя часть которой оформлена в виде ласточкина хвоста.

Недостатком этих бабок является то, что во время установки проверяемой детали одна рука

контролера занята рукояткой отвода центра и ей может оперировать с устанавливаемой деталью только одной рукой. Это неудобство учтено в конструкциях бабок, показанных на фиг. 203. Конструкция рукоятки отвода центра позволяет фиксировать его в заднем отведенном положении. Фиксация осуществляется или поворотом рукоятки в горизонтальное положение (фиг. 203, а), или установкой ломающегося рычага рукоятки в распор с небольшим переходом за мертвую точку (фиг. 203, б).

контролера занята рукояткой отвода центра и ей может оперировать с устанавливаемой деталью только одной рукой. Это неудобство учтено в конструкциях бабок, показанных на фиг. 203. Конструкция рукоятки отвода центра позволяет фиксировать его в заднем отведенном положении. Фиксация осуществляется или поворотом рукоятки в горизонтальное положение (фиг. 203, а), или установкой ломающегося рычага рукоятки в распор с небольшим переходом за мертвую точку (фиг. 203, б).

Бабку, имеющую шпиндель, перемещаемый винтом с маховичком, применяют для установки в центры тяжелых деталей (фиг. 204). Следует избегать применения бабки с маховичком для установки деталей или оправок, имеющих большую длину при малом диаметре, так как при зажиме, за счет недостаточной чувствительности винтовой подачи шпинделя, они могут быть легко деформированы, что внесет погрешность в измерение.

Бабку, имеющую шпиндель, перемещаемый винтом с маховичком, применяют для установки в центры тяжелых деталей (фиг. 204). Следует избегать применения бабки с маховичком для установки деталей или оправок, имеющих большую длину при малом диаметре, так как при зажиме, за счет недостаточной чувствительности винтовой подачи шпинделя, они могут быть легко деформированы, что внесет погрешность в измерение.

В ряде случаев бабка, несущая неподвижный центр по условиям конструкции приспособления, должна иметь делительный механизм.

Подобная конструкция показана на фиг. 205. На вращающемся шпинделе 1 укреплен делительный диск 2. Посадка диска на конус обеспечивает высокую точность его центрирования. Большой диаметр диска обеспечивает точность деления.

Подобная конструкция показана на фиг. 205. На вращающемся шпинделе 1 укреплен делительный диск 2. Посадка диска на конус обеспечивает высокую точность его центрирования. Большой диаметр диска обеспечивает точность деления.

Фиксация производится клиновидной планкой 3, перемещающейся в закрытой прямоугольной направляющей. Для уменьшения боковых зазоров служит регулируемая планка 4, поджимаемая винтами 5. Направляющая фиксирующей планки 3 расположена на рычаге 6, который посажен на хвостовик шпинделя 1 и, центрируясь по нему, не препятствует вращению шпинделя.

Винты 7 и 8, укрепленные в угольнике 9, создают возможность углового поворота рычага 6, обеспечивая тем самым соответственно и перемещение фиксатора 3. Таким образом, при помощи поворота всего фиксирующего устройства производится плавная и точная угловая установка шпинделя и связанной с ним через хомутик 10 проверяемой детали в исходное положение для начала измерения. После установки в исходное положение фиксирующее устройство запирается в этом положении винтом 11.

Рукоятка 12 служит для отвода фиксатора при поворачивании диска и передает на него усилие пружины 13 в процессе фиксации.

Недостатком данной конструкции является то, что центр 14 имеет вращение; это несколько снижает точность базирования.

ЗАЖИМНЫЕ УСТРОЙСТВА

Вследствие того, что многие детали по своей конфигурации и расположению баз не могут устойчиво стоять на приспособлении,, иногда необходимо применение зажимов как одного из важных дополнительных элементов базирования. К зажимам контрольных приспособлений предъявляют следующие требования:

а) правильность расположения и направления усилия зажима;

б) отсутствие деформаций детали;

в) быстрота действия.

Расположение зажима и направление его усилия должны обеспечивать надежность положения детали на базовых элементах приспособления. Если базой является плоскость, то усилие зажима должно быть приложено внутри опорного треугольника. Если базой является наружная цилиндрическая поверхность детали, установленной на призме, то усилие зажима должно прилагаться в средней части по длине призмы и быть направлено перпендикулярно к образующей поверхности детали и одновременно по биссектрисе призмы. Если опорных поверхностей имеется несколько, то зажим должен располагаться так, чтобы все опоры были нагружены по возможности одинаково.

Следует указать, что в ряде случаев центрирующие устройства одновременно являются зажимными.

Основным назначением зажима в конструкции контрольного приспособления является обеспечение надежности и постоянства базирования. Вместе с тем нет необходимости в создании зажимом больших усилий. Поэтому в контрольных приспособлениях не находят применения всевозможные необратимые промежуточные механизмы (клиновые и др.)

Применения сильных зажимов следует избегать, так как они могут явиться причиной деформации как проверяемых деталей, так и узлов самих приспособлений. Деформации проверяемых деталей, вызываемые чрезмерными усилиями зажимов в конструкциях контрольных приспособлений, бывают трех видов:

1) остаточная деформация проверяемой детали, вследствие чего она теряет свою форму в целом (искривление длинных деталей, искажение формы тонкостенных деталей и т. д.);

2) повреждения поверхности проверяемой детали в виде вмятин, лунок, рисок и т. п. Особенно часто встречается местная деформация на деталях с мягкой поверхностью (баббит, алюминий) и на деталях с высокой степенью чистоты поверхности (10-й класс и выше). Методом предупреждения деформации этого вида является применение промежуточных вкладышей из мягкого металла или иного материала между зажимом и проверяемой деталью. Промежуточная деталь не царапает проверяемой поверхности, может уменьшить удельное давление и, имея только поступательное движение, предохраняет от царапин за счет скольжения поверхности зажима (винта, эксцентрика и т. д.) по чистой поверхности зажимаемой детали;

3) упругая деформация детали, не вызывающая ухудшения ее качества, но вносящая значительную погрешность в измерение.

Наиболее простыми являются винтовые зажимы в байонеты.

Винты с резьбой порядка М10—М12 при длине рукоятки 120—: 140 мм развивают усилие до 500 кг. Для уменьшения этого усилия в контрольных приспособлениях рекомендуется не применять зажимных винтов с длинными рукоятками в тех случаях, когда это может вызвать деформацию детали. Вполне достаточно сделать просто головку с накаткой. Для особо легких зажимов головку делают с наружным размером порядка 30—40 мм для захвата ее пальцами, для более сильных — порядка 60—70 мм для захвата ее все ладонью. Усилие, развиваемое резьбовым зажимом, может быть подсчитано [6] по формулам:

а) для винтов с плоским упорным торцом

(52)

(52)

б) для болтов со сферическим упорным торцом

(53)

(53)

где α – угол подъема резьбы  ;

;

ρ – угол трения в резьбовом соединении;

μ – коэффициент трения на опорном торце (μ ≈ 0,1);

r – радиус опорного торца винта;

L – длина рукоятки или радиус головки винта;

Р – величина прилагаемого усилия.

Величин Р можно принимать:

для винтов с рукоятками Р = 5…8 кг;

для винтов с большими' головками или звездочками, захватываемыми ладонью, Р = 3…5 кг;

для винтов с малыми головками, захватываемыми пальцами, Р = до 3 кг.

Надежным и удобным является быстродействующий шарнирный зажим (фиг. 206), работа которого основана на том, что отдельные его элементы (серьга 2 и рукоятка 1) первоначально устанавливаются под очень малыми углами, развивая значительное усилие, а затем, переходя за мертвую точку до упора в выступ А на зажимной планке 3, гарантируют от обратной отдачи зажима. При этом усилие зажатия обеспечивается величиной деформации планки 3 (см. схему работы зажима на фиг. 207).

Надежным и удобным является быстродействующий шарнирный зажим (фиг. 206), работа которого основана на том, что отдельные его элементы (серьга 2 и рукоятка 1) первоначально устанавливаются под очень малыми углами, развивая значительное усилие, а затем, переходя за мертвую точку до упора в выступ А на зажимной планке 3, гарантируют от обратной отдачи зажима. При этом усилие зажатия обеспечивается величиной деформации планки 3 (см. схему работы зажима на фиг. 207).

В то же время расположение рычагов обеспечивает не только быстрое и легкое включение или  выключение зажима но и большой

выключение зажима но и большой

отвод зажимной планки 3, что позволяет свободно устанавливать и снимать деталь с приспособления. Упорный штифт 4 (фиг. 206) ограничивает отбрасывание рукоятки 1.

Шарнирный зажим по своему принципу действия может зажимать только детали, имеющие сравнительно малый допуск на размер детали по высоте (не более 0,5—0,7 мм). Поэтому в случаях контроля отливок и поковок, для которых изменение высоты необработанной поверхности, соприкасающейся с болтом 5 зажима, колеблется в пределах нескольких миллиметров, вместо неподвижного болта 5 ставится плавающий болт 6 с жесткой пружиной 7.

Значительно более легким является зажим с перекидной пружиной. Если зажимаемая деталь процессе проверки должна вращаться, зажим снабжают роликом или шарикоподшипником (фиг. 208).

Преимуществом данной конструкции являются: ее простота, возможность отхода прижимного рычага при зажиме вращающихся деталей вследствие их некруглости, биения и т. д. и небольшое усилие зажима, гарантирующее отсутствие деформаций проверяемой детали.

Преимуществом данной конструкции являются: ее простота, возможность отхода прижимного рычага при зажиме вращающихся деталей вследствие их некруглости, биения и т. д. и небольшое усилие зажима, гарантирующее отсутствие деформаций проверяемой детали.

Усилие Q, развиваемое зажимом, определяется при схеме зажима по фиг. 209, а. как

(54)

(54)

при схеме зажима по фиг. 209, б, как

(55)

(55)

при схеме зажима по фиг. 209, в, как

(55)

(55)

где Р – усилие пружины;

L – расстояние от точки качания рычага до точки приложения силы, измеренное перпендикулярно направлению зажима;

l – расстояние от точки качания рычага до точки крепления пружины на рычаге (т. е. до точки приложения силы Р), измеренное перпендикулярно направлению зажима;

h – расстояние от точки качения рычага до точки крепления пружины на рычаге, измеренное параллельно направлению зажима;

α – угол между направлением действия пружины (силы Р) и направлением, перпендикулярным направлению усилия зажима.

Байонетные и эксцентриковые зажимы, применяемые в контрольных и в станочных приспособлениях, достаточно освещены в литературе и здесь не рассматриваются.

Одним из способов повышения производительности контрольных приспособлений является применение пневматических зажимов. Узлы пневматических зажимных устройств также не имеют существенных отличий от применяемых в станочных приспособлениях, за исключением сказанного выше о необратимости.

Дата: 2019-02-25, просмотров: 384.