Выбор выталкивающей системы производится исходя из геометрических параметров изделия. Так как изделие имеет форму пластины следует применить стержневой тип выталкивателя, а из-за малого размера изделия, во избежание деформации оформления изделия выталкиватель выполняют ступенчатым.

Для выталкивания изделия выталкиватели должны пройти определенное расстояние – ход выталкивания, который рассчитывается по формуле.

выт = ℎизд + 3 мм. = 1 + 3 = 4 мм., где ℎизд – толщина изделия. Так же усилие выталкивателей должно превышать усилие трение

изделия об оформляющую поверхность.

| упругости = 2 ∗ | ∗ | ∗ ∗ | ∗ ., | где К - коэффициент усадки, Е-модуль | |||||

| тр | |||||||||

| полимера при растяжении, μ - коэффициент трения между | |||||||||

| полимером и материалом формы, l = толщина пластины. | |||||||||

| тр | = 2 ∗ | ∗ | ∗ | ∗ | ∗ = 2 ∗ 3,14 ∗ 0,005 ∗ 0,24 ∗ 0,46 ∗ 1 = 0,00347кН | ||||

| полимера = | ∗ | ∗ | , где | = 5 МПа | , – коэффициент трения | ||||

| в | ост | ост | |||||||

при температуре изделия после извлечения из формы, -

проекция боковой поверхности в направлении извлечения изделия из формы.

| Данное | в | = | ост | ∗ ∗ = 5 ∗ 0,46 ∗ 0,81 = 1,88 кН | ||||

| в ≥ | тр | |||||||

| условие соблюдается | . | |||||||

Выбор машины.

При выборе оборудования термопластавтомат проверяется по пластикационной производительности, усилию смыкания, объему впрыска.

| смыкания,= 0,1 ∗ ∗ | пр | ∗ | ∗ | л.с. | ∗ ≤ | н , где – требуемое усилие | ||

| – Давление пластмассы в оформляющем гнезде (для | ||||||||

| полистирола P=32 МПа, | пр, | л.с . – проекция изделия и литниковой системы | ||||||

| на плоскость разъема формы, | , | – гнездность формы, – коэффициент | ||||||

| максимального усилия смыкания ( | = 1,2 | |||||||

| ). | ||||||||

| учитывающий использование м | ||||||||

= 0,1 ∗ 32 ∗ (7,73 ∗ 10 ∗ 13,65) ∗ 1,2 ≤ н

= 349,11 кН ≤ н

| = 3,6 ∗ / | охл | ≤ | н | ∗ | , где | , | н | − | требуемая и номинальная | |

| пластикационная производительность, | G– масса изделия, – коэффициент | |||||||||

учитывающий отношение пластикационной производительности по данному

| материалу к значению ее по полистиролу | , | охл | время охлаждения | |||||||||||

| изделия, с, рассчитывается по формуле | = 1 | |||||||||||||

| охл = | , | ∗ | ∗ | ln 1,27 − ln н | ф | − | ||||||||

| к = | к | ф | , где | коэффициент | ||||||||||

| температуропроводности, | ., – толщина изделия, м., – температура в | |||||||||||||

| середине стенки изделия | ф + 20 = 80 ℃ | н | – начальнаяк | температура | ||||||||||

| м с | , | |||||||||||||

изделия, равная температуре впрыскиваемого в форму расплава н = 220℃., ф - средняя за цикл температура формующих поверхностей ф =

60℃.

| охл = | 0,415 | ∗ | 1 ∗ 10 | ∗ ln 1,27 − ln | 80 − 60 | = 1,82 с. | |||||||||||||||||||

| 1,29 ∗ 10 | 2 | 220 − 60 | |||||||||||||||||||||||

| = 3,6 ∗ 1/1,82 ≤ | н | н ∗ 1 | |||||||||||||||||||||||

| объем | = | ∗ 10 ∗ | ≤ | , | − | ||||||||||||||||||||

| , | где | требуемый и номинальный | |||||||||||||||||||||||

| из | л.с. | н | = 1,98 ≤ | ||||||||||||||||||||||

| см | н | ||||||||||||||||||||||||

| впрыска, | , | л.с. = 4,2 см | . | ||||||||||||||||||||||

| = 13,5/ | ≤ | – для | = 0,93 ∗ 10 + 4,2 ≤ | н | = | ||||||||||||||||||||

| . | н | сухого материала. | |||||||||||||||||||||||

| , где | - коэффициент использования машины | ||||||||||||||||||||||||

| 0,7 | = 13,5 ≤ | н | |||||||||||||||||||||||

| По = 19,28 ≤ | – для расплава. | ||||||||||||||||||||||||

| полученнымнпараметрам подираем термопластавтомат. | |||||||||||||||||||||||||

Выбранный ТПА IMS ES-80, с характеристиками (таб.3.), удовлетворяет требуемым параметрам.

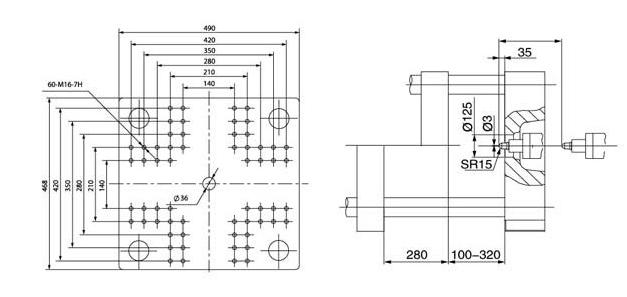

Рис.4. Плита крепления ТПА марки IMS ES-80

Таблица 3.

Характеристики выбранного ТПА.

Параметры

Единица

ES-80

Измерения

22,5

21

17,5

длины/диаметру

см3

92

106

153

объем впрыска

150

Впрыска

Давление

Мпа

212

184

128

впрыска

грамм/сек

55

63

91

впрыска

230

тонн

80

смыкания

280

480×480

325×325

Узел

100

350

90

тонн

20

толкателя

шт

1

толкателей

МПа

16

гидросистеме

Общие

Квт

7,5

Квт

5,5

нагревателей

| Продолжение таблицы 5. | |||||

| Объем | литр | 170 | |||

| масляного бака | |||||

| Габаритные | метр | 4x1x1,8 | |||

| размеры | |||||

| Масса | тонн | 3,2 | |||

ЗАКЛЮЧЕНИЕ

При выполнении курсового проекта по дисциплине «Технологическая оснастка» были закреплены знания, полученные в период обучения этой дисциплине и её разделов.

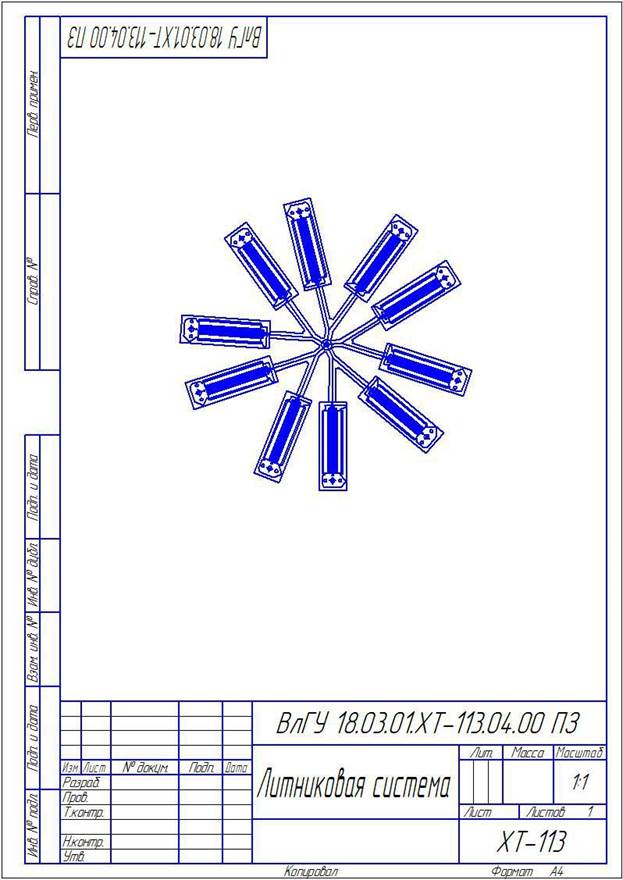

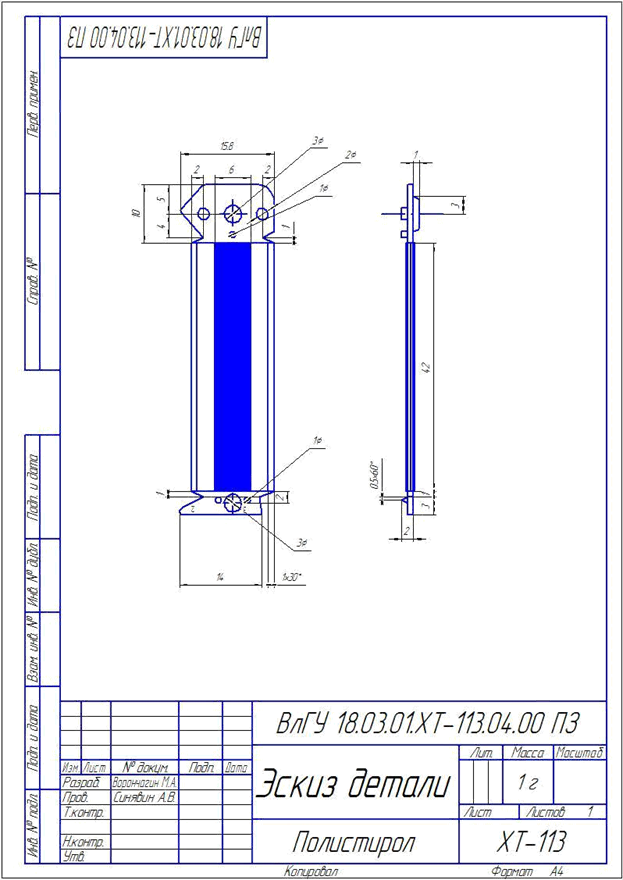

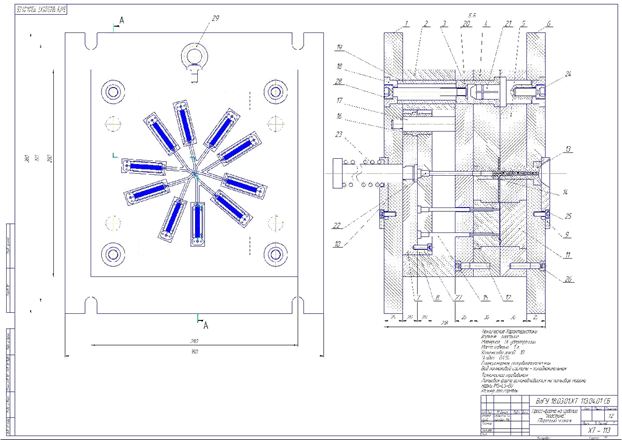

Целью данного курсового проекта является расчет и проектирование пресс – формы. При расчете была спроектирована пресс - форма, удовлетворяющая условию задания. По результатам расчета были определены и подобраны литниковая система, система выталкивания, а также подобран термопласт автомат.

СПИСОК ЛИТЕРАТУРЫ

1. Пантелеев А. П., Шевцов Ю. М., Горячев И. А. Справочник по проектированию оснастки для переработки пластмасс – М.:

Машиностроение, 1986. – 400 с.

2. Бортников В. Г. Производство изделий из пластических масс:

Учебное пособие для вузов в трех томах. Том 3. Проектирование и расчет технологической остнастки. Казань: Изд-во «Дом печати», 2004. – 311с.

3. Панов Ю.Т., Уткин А. В. Проектирование литьевых и прессовых

форм: Методические указания к выполнению курсовой работы по курсу

«Расчет и конструирование изделий и форм» / Владим. гос.ун-т; 1998. – 28 c.

4. Калиничев Э. Л., Саковцева М. Б. Выбор пластмасс для изготовления и эксплуатации изделий: Справ. изд. Л.: Химия, 1987. 416 с.

5. Термопласт автоматы серии TWX – 80 -178 тон.[электронный ресурс],URL:http://imstech.ru/produktsiya/termoplastavtomaty/termoplastavtomat

y-serii-twx/termoplastavtomaty-serii-twx-80-178-ton/(дата обращения: 28.12.2016)

Приложения

Литниковая система

Эскиз детали

Литьевая пресс – форма на изделие пластина

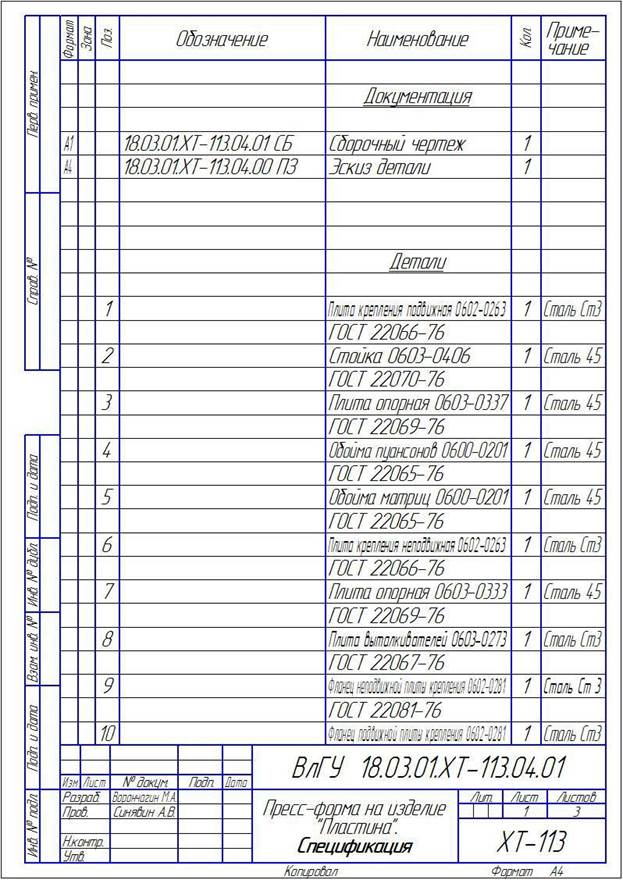

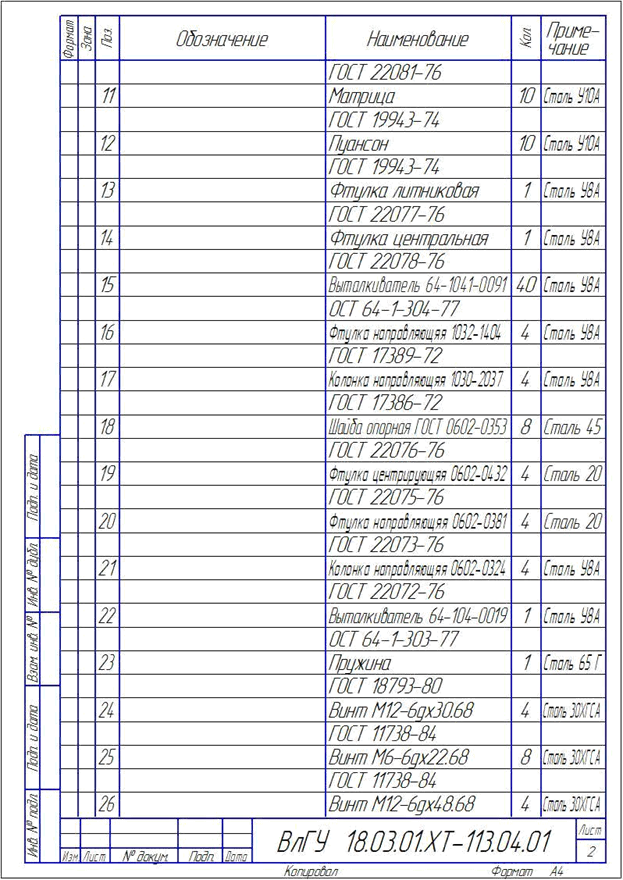

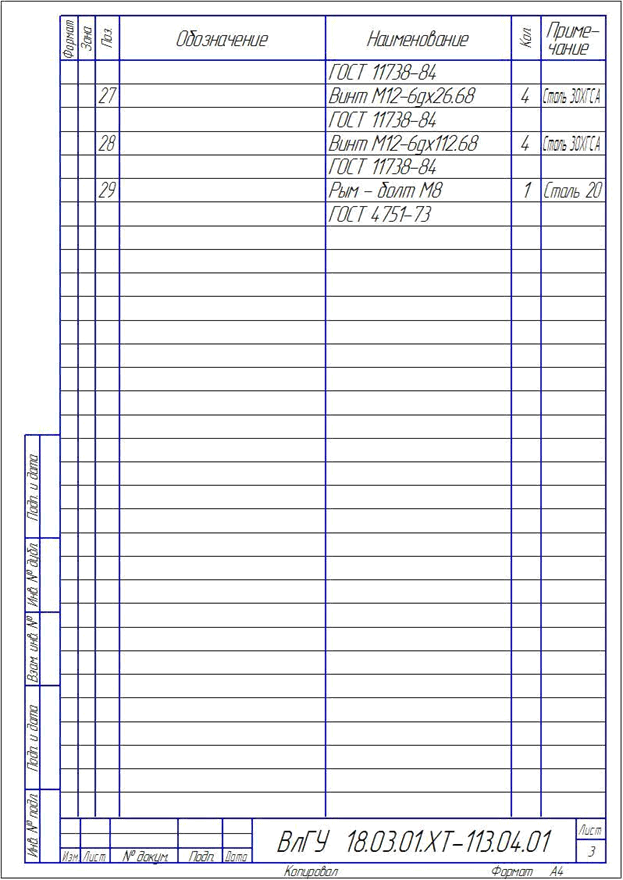

Спецификация для сборочного чертежа пресс - формы

Дата: 2019-02-19, просмотров: 386.