Практически все технологические приемы переработки ЭКМ связаны с механическими воздействиями и текучестью такими, как разогрев и течение термопластичной пороховой массы на вальцах, в шнек-прессе и раструбном пресс-инструменте; перемешивание топливной массы и ее слив, поддавливание и другие операции при формовании изделий; прессование шашек из порошкообразных ЭКМ.

В настоящее время существует множество экспериментальных методов оценки чувствительности к механическим воздействиям, которые можно разделить на две группы.

К первой группе относятся методы относительной оценки, позволяющие построить ряд чувствительности ЭКМ, т.е. аттестовать данный ЭКМ по уровню его чувствительности к механическим воздействиям в стандартных условиях в ряду других ЭКМ. Необходимо отметить, что указанная группа методов широко распространена, и за рубежом, в таких развитых странах, как США, Великобритания, ФРГ, Япония и др.

К этим методам относятся определение чувствительности к удару, ударному сдвигу и трению.

Определение чувствительности ЭКМ к удару. Производится на вертикальном копре с помощью, так называемого, штемпельного приборчика. Вещество помещают между двумя стальными роликами, которые вставляются в стальную втулку (штемпельный приборчик). На верхний ролик сбрасывают груз, движущийся по вертикальным направляющим. При падении груза наблюдатель фиксирует наличие или отсутствие взрыва (хлопка, дыма, пламени). Чувствительность ЭКМ характеризуется частостью взрывов, выражаемых в процентах, в 25 параллельных опытах при падении на штемпельный приборчик груза массой m кг с высоты 25 см или максимальной высотой падения груза при отсутствии взрывов (рис. 2,а).

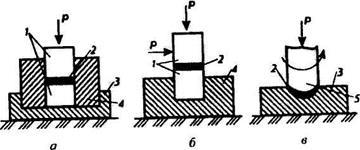

Рис. 2. Схемы приборчиков для копровых испытаний:

а − на удар, б − на ударный сдвиг; в − на неударное трение;

/ − ролики. 2 − навеска испытуемого ЭКМ; 3 − поддон; 4− муфта;

5 −вращающийся пуансон

Навеска испытуемого материала − 0,1 г. Используют грузы массой 10, 5 или 2 кг. Иногда чувствительность определяют по удельной работе удара (Дж/м2), которую определяют по формуле: Ауд = mgh / S , где m − масса груза, кг; g − ускорение свободного падения, м/с2; h −высота падения, м; S − площадь навески испытуемого ЭКМ в приборе, м2.

Чувствительность ЭКМ к удару

(груз массой 10 кг, высота падения 25 см) Таблица 16

| Взрывчатое вещество | Процент взрывов | Взрывчатое вещество | Процент взрывов |

| Тротил | 4…8 | Гексоген | 70…80 |

| Аммотолы | 20…30 | Бездымный порох | 70…80 |

| Пикриновая кислота | 24…32 | Тэн | 100 |

| Тетрил | 50…60 |

Определение чувствительности к ударному сдвигу производится на приборе марки К−44−Ш, в который помещен приборчик для копровых испытаний (рис. 2.6). Масса навески испытуемого материала 0,02 г. Опенку результата производят по максимальной величине давления прижатия образца ЭКМ при отсутствии взрывов (нижний предел), при относительном сдвиге образца от удара маятникового груза массой 2 кг по ролику с различных углов или по работе трения (Дж) в этих условиях, вычисляемой по формуле:

Атр = Kтр pпр Lсдв S,

где Kтр – коэффициент трения, pпр − давление прижатия образца, Па; Lcдв − относительное перемещение ролика по образцу, м; S − площадь образца, м2.

Определение чувствительности к трению производится на приборе марки И−6−2 (рис. 2, в), в который помещен приборчик для копровых испытаний. Оценку результатов 25 параллельных испытаний (при отсутствии следов взрывчатого разложения) производят по максимальному значению давления прижатия образца (нижний предел), при вращении пуансона с угловой скоростью 54,5 рад/с (520 об/мин) в течение 3 с, если не произошло воспламенения (взрыва) образца.

Несомненным достоинством первой группы методов является их простота, малая навеска испытуемого вещества (0.02...0.1 г), а также относительно малая стоимость и оперативность испытаний. Существенным недостатком данной группы методов является относительность оценки чувствительности испытуемых ЭКМ, т.е. построение только ряда чувствительности испытуемых ЭКМ.

Результаты исследований, полученные при помощи методов относительной оценки чувствительности к механическим воздействиям, не могут быть непосредственно использованы при проектировании технологической аппаратуры и организации технологического процесса. Эти задачи решают только с использованием модельных методов испытаний, которые либо воспроизводят работу отдельного узла аппарата, либо моделируют в количественном измерении процессы, происходящие в ЭКМ. Однако эти методы при всей их необходимости могут быть применены только при наличии действующей или, по крайней мере, уже спроектированной аппаратуры, а также достаточного количества испытуемого ЭКМ (десятки и сотни граммов, а иногда и больше).

Ко второй группе относятся разработанные в нашей стране оригинальные модельные методы испытаний ЭКМ, которые позволяют воспроизвести реальные механические воздействия, имеющие место в отдельных узлах аппаратов, отдельной фазе производства и других практических условиях. В ряде случаев эти методы дают возможность определить основные критические параметры загорания исследуемого ЭКМ (давление, скорость, время), знание которых необходимо для конструирования аппаратуры в целях безопасной переработки ЭКМ.

Анализ работы технологического оборудования, применяемого при производстве ЭКМ, позволяет при всей его сложности выделить несколько типов механического воздействия на перерабатываемый материал, соответствующих реальным условиям производства, таких, как объемное сжатие, трение при сдвиге, течение через канал (зазор) и т.п. (табл. 17).

Классификация механических воздействия

при технологических операциях в процессе производства ЭКМ

Таблица 17

| Тип воздействия | Технологические операции или оборудование | Определяемые параметры |

| Объемное сжатие | Поддавливание, полимеризация, слив, прессование | р, МПа |

| Трение при сдвиге | Поршни, шнеки, скребки | V, м/с; р,МПа |

| Трение при бесконечном сдвиге | Уплотнения, механическая обработка | V, м/с; р,МПа |

| Течение через канал | Шнеки, решетки, вальцы | W,мин−1; р,МПа |

| Скоростной удар | Центробежное смешивание | V, м/с |

Представленная классификация механических воздействий позволяет путем создания несложных устройств произвести экспериментальное моделирование и определение критических параметров загорания применительно к технологической аппаратуре, используемой в производстве ЭКМ. Основными параметрами, характеризующими условия загорания ЭКМ, являются: удельное давление в зоне воздействия (руд, Па), относительная скорость перемещения ЭКМ [V, м/с), а также длительность этого воздействия (t, с).

Существуют определенные положения для создания моделей, при разработке которых необходимо выполнить ряд следующих требований: ЭКМ и основные материалы, контактирующие с ним должны соответствовать натурным; должна соблюдаться идентичность механизма инициирования взрывчатого превращения; условия развития процесса должны соответствовать натурным (превышение критического диаметра детонации, предельные давления, инерционность и др.).

Разработанные методы моделирования механических воздействий, применительно к производству и эксплуатации ЭКМ, нашли достаточно широкое применение и хорошо зарекомендовали себя. При этом одной из наиболее сложных задач, требующей специального решения для каждого конкретного случая, является выполнение требований геометрического н энергетического подобия. В настоящее время в некоторых случаях принято считать, что геометрическое подобие можно принимать в масштабе1:(5…10), а энергетическое 1:125. Однако этот вопрос требует дальнейшего изучения.

Таким образом, целесообразность использования обеих групп методов оценки чувствительности не вызывает сомнений. Преимущество каждой из групп на определенном этапе разработки нового ЭКМ очевидно, так как на первоначальном этапе решающую роль при аттестации ЭКМ в ряду уже известных играют результаты относительной оценки чувствительности, при организации же безопасного технологического процесса необходимо знание критических параметров загорания, которые можно получить при помощи модельных испытаний.

Дата: 2019-02-19, просмотров: 766.