По принципу действия насосы подразделяются на две основные группы: динамические и объемные.

В объемных насосах – перемещение рабочей среды осуществляется под воздействием поверхностного давления при периодическом изменении объема насосной камеры попеременно сообщающейся с входом и выходом насоса.

К объемным – насосы возвратно-поступательного действия (поршневые, плунжерные), а также ротационные (шестеренчатые и винтовые).

Преимущества объемных насосов заключается в возможности их пуска без заливки, создании высокого давления, работа с жидкостями высокой вязкости и в ряде случаев , при работе с системами с твердой фазой.

Среди объемных насосов наиболее распространенные плунжерные

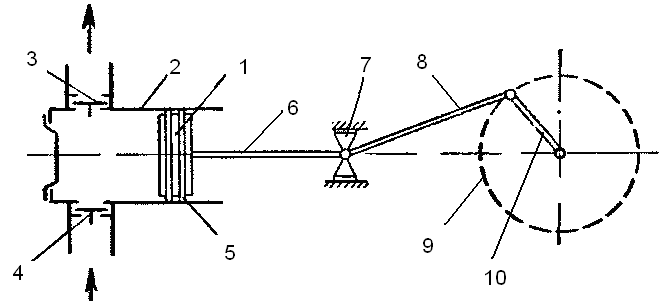

(поршневые). Самый простой насос состоит из цилиндра с клапанами, поршня с уплотнением, привода и трубопроводов. (рис.3)

При перемещении поршня при увеличении объема в цилиндре образуется разрежение. В результате этого между входным трубопроводом и насосом возникает перепад давления, под действием которого открывается впускной клапан (выпускной клапан закрыт) и жидкость заполняет рабочую камеру цилиндра пока поршень не дойдет до т.н. мертвой точки. Давление во входном трубопроводе при этом может быть ниже или выше (работа с подпором), или равным атмосферному, но оно всегда больше давления в цилиндре на величину сопротивления впускного клапана.

При начале перемещения поршня влево в цилиндре сразу возрастает давление, впускной клапан закрывается, а выпускной - открывается и жидкость выталкивается в нагнетательный трубопровод и направляется к потребителю.

К объемным относится большое число насосов различных типов: поршневые, плунжерные, диафрагмовые, винтовые, шестеренные и др. Наиболее распространенными из объемных насосов являются поршневые и плунжерные. В системах водоснабжения и канализации поршневые насосы в настоящее время применяются относительно мало: для подъема воды из скважин малого диаметра, для перекачивания вязких жидкостей, например осадка из первичных отстойников, а также в качестве дозировочных насосов.

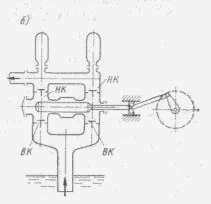

Рис. 1. Схемы возвратно-поступательных насосов

а — поршневой насос одностороннего действия; 6 — плунжерный насос двустороннего действия

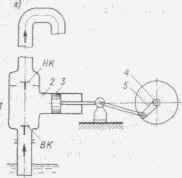

Рис. 2. Схема дифференциального плунжерного насоса

1— плунжер; 2 — шток; 3 — всасывающий клапан; 4 — нагнетательный клапан

Поршневые и плунжерные насосы относятся к возвратно-поступательным. Устройство и принцип работы поршневого насоса одностороннего действия можно уяснить из рис. 1, а. Такой насос состоит из рабочей камеры 1 со всасывающим и напорным клапанами ВК и НК и цилиндра 2 с поршнем 3, совершающим возвратно-поступательное движение. К рабочей камере присоединены всасывающий и напорный трубопроводы.

За один цикл, т. е. за один поворот вала 4 с кривошипом 5 в цилиндр засасывается, а затем выталкивается объем жидкости.

Рис.3 . Схема насоса простого действия

1 - поршень , 2 - цилиндр , 3,4 - впускной и выпускной клапаны , 5 - уплотнение поршня , 6 - шток , 7 - крейцкопф , 8 - шатун , 9 - приводной вал , 10 - кривошип

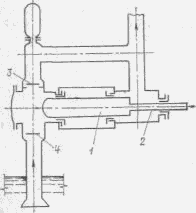

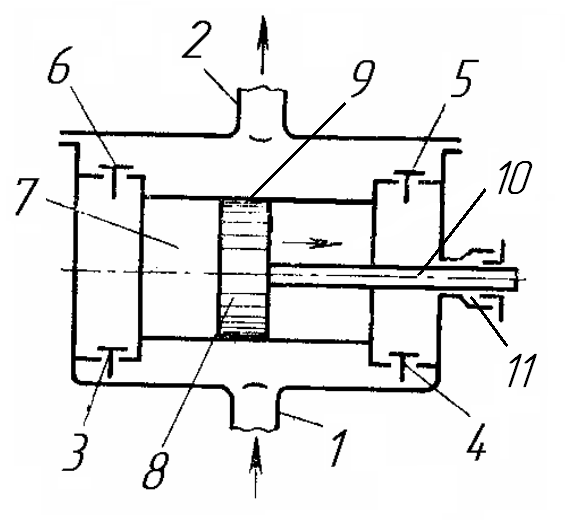

Рис. 4 . Схема гидравлической части поршневого насоса двустороннего действия

1,2 - входная и выходная линия; 3,4 - входные клапаны (впускные) 5,6 - выходные (выпускные) клапаны, 7 - цилиндр, 8 - поршень, 9 - уплотнение поршня, 10 - шток, 11 - уплотнение штока.

В соответствии с приведенными схемами, а также в зависимости от назначения, условий работы и конструкции можно принять следующую классификацию возвратно-поступательных насосов.

1. По роду действия — насосы:

а) одностороннего действия;

б) двустороннего действия;

в) строенные;

г) сдвоенные двустороннего действия;

д) дифференциальные.

2. По расположению цилиндров — насосы:

а) горизонтальные;

б) вертикальные.

3. По конструкции рабочего органа — насосы:

а) поршневые, в которых дисковый поршень, снабженный уплотняющими устройствами (манжетами, поршневыми кольцами), перемещается в расточенном цилиндре;

б) плунжерные, у которых вместо поршня применяют плунжер (скалку) в виде полого стакана, который движется в уплотняющем сальнике, не касаясь внутренних стенок цилиндра; плунжерные насосы проще и надежнее в эксплуатации, так как у их нет сменных уплотняющих деталей (колец, манжет);

в) с проходным поршнем — вертикальные насосы, вода в которых при нагнетании проходит внутри поршня через нагнетательный клапан, расположенный в верхней его части.

4. По способу приведения насоса в действие — насосы:

а) приводные — от двигателя, соединенного с насосом шатунным механизмом и соответствующими передачами;

б) прямодействующие — паровые, у которых поршень насосного цилиндра расположен на общем штоке с поршнем паровой машины (паровая машина составляет с насосом общий агрегат).

5. По назначению - насосы для подачи: раствора, бетона, кислоты, масла и т. п.

При эксплуатации поршневые насосы требуют более тщательного ухода, чем центробежные. Уход за ними заключается главным образом в смазке трущихся деталей — подшипников, кривошипного механизма и пр. Необходимо следить также за тем, чтобы в воздушном колпаке запас воздуха составлял около 2/з объема колпака. При избытке воздуха его выпускают через установленные на колпаке воздушные краны, а при недостатке — пополняют.

К достоинствам поршневых насосов относятся:

1) постоянство подачи жидкости независимо от сопротивления напорного трубопровода, что позволяет использовать их как дозаторы;

2) возможность подачи незначительных расходов под большим давлением при высоком КПД;

3) техническая целесообразность создания малогабаритных насосов, способных поднимать жидкость из скважин малого диаметра;

4) возможность пуска насоса в действие без предварительного заполнения его жидкостью.

К недостаткам поршневых насосов можно отнести:

1) большие габаритные размеры, массу и площадь, занимаемую насосным агрегатом;

2) необходимость устройства тяжелого фундамента;

3) наличие легко изнашивающихся деталей (клапанов, манжет и т. п.);

4) сложность эксплуатации и меньшую надежность в работе;

5) неравномерность подачи жидкости.

Дата: 2018-12-28, просмотров: 439.