МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГРОЗНЕННСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

имени академика М.Д. Миллионщикова

Факультет среднего профессионального образования

КУРС ЛЕКЦИЙ

по дисциплине

«Эксплуатация нефтегазопромыслового оборудования»

Семестр

Для специальности

Разработка и эксплуатация нефтяных и газовых месторождений»

Грозный – 2018

Тема № 1.1. Насосы.

Рис.3 . Схема насоса простого действия

1 - поршень , 2 - цилиндр , 3,4 - впускной и выпускной клапаны , 5 - уплотнение поршня , 6 - шток , 7 - крейцкопф , 8 - шатун , 9 - приводной вал , 10 - кривошип

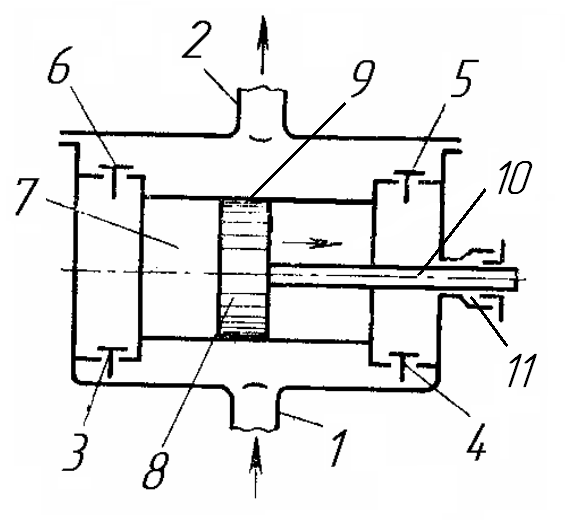

Рис. 4 . Схема гидравлической части поршневого насоса двустороннего действия

1,2 - входная и выходная линия; 3,4 - входные клапаны (впускные) 5,6 - выходные (выпускные) клапаны, 7 - цилиндр, 8 - поршень, 9 - уплотнение поршня, 10 - шток, 11 - уплотнение штока.

В соответствии с приведенными схемами, а также в зависимости от назначения, условий работы и конструкции можно принять следующую классификацию возвратно-поступательных насосов.

1. По роду действия — насосы:

а) одностороннего действия;

б) двустороннего действия;

в) строенные;

г) сдвоенные двустороннего действия;

д) дифференциальные.

2. По расположению цилиндров — насосы:

а) горизонтальные;

б) вертикальные.

3. По конструкции рабочего органа — насосы:

а) поршневые, в которых дисковый поршень, снабженный уплотняющими устройствами (манжетами, поршневыми кольцами), перемещается в расточенном цилиндре;

б) плунжерные, у которых вместо поршня применяют плунжер (скалку) в виде полого стакана, который движется в уплотняющем сальнике, не касаясь внутренних стенок цилиндра; плунжерные насосы проще и надежнее в эксплуатации, так как у их нет сменных уплотняющих деталей (колец, манжет);

в) с проходным поршнем — вертикальные насосы, вода в которых при нагнетании проходит внутри поршня через нагнетательный клапан, расположенный в верхней его части.

4. По способу приведения насоса в действие — насосы:

а) приводные — от двигателя, соединенного с насосом шатунным механизмом и соответствующими передачами;

б) прямодействующие — паровые, у которых поршень насосного цилиндра расположен на общем штоке с поршнем паровой машины (паровая машина составляет с насосом общий агрегат).

5. По назначению - насосы для подачи: раствора, бетона, кислоты, масла и т. п.

При эксплуатации поршневые насосы требуют более тщательного ухода, чем центробежные. Уход за ними заключается главным образом в смазке трущихся деталей — подшипников, кривошипного механизма и пр. Необходимо следить также за тем, чтобы в воздушном колпаке запас воздуха составлял около 2/з объема колпака. При избытке воздуха его выпускают через установленные на колпаке воздушные краны, а при недостатке — пополняют.

К достоинствам поршневых насосов относятся:

1) постоянство подачи жидкости независимо от сопротивления напорного трубопровода, что позволяет использовать их как дозаторы;

2) возможность подачи незначительных расходов под большим давлением при высоком КПД;

3) техническая целесообразность создания малогабаритных насосов, способных поднимать жидкость из скважин малого диаметра;

4) возможность пуска насоса в действие без предварительного заполнения его жидкостью.

К недостаткам поршневых насосов можно отнести:

1) большие габаритные размеры, массу и площадь, занимаемую насосным агрегатом;

2) необходимость устройства тяжелого фундамента;

3) наличие легко изнашивающихся деталей (клапанов, манжет и т. п.);

4) сложность эксплуатации и меньшую надежность в работе;

5) неравномерность подачи жидкости.

Винтовые насосы

Винтовые насосы по принципу действия относятся к роторным насосам. В зависимости от общего числа рабочих винтов различают одно-, двух-, трех- и многовинтовые насосы. В системах водоснабжения и канализации, как правило, применяются одновинтовые насосы (рис. 7).

Рис. 7. Одновинтовой насос

1 - передняя крышка; 2 - обойма; 3 - винт; 4 - задняя крышка;

5 - кронштейн; 6 - карданный вал; 7 - шарнирное соединение.

Основными деталями такого насоса являются однозаходный винт из нержавеющей или хромированной стали и двухзаходная обойма из специальной резины.

При вращении вала двигателя винт совершает в обойме сложное движение: вращение относительно собственной оси и вращение оси винта с радиусом, равным эксцентриситету винта. При этом между винтом и обоймой образуются замкнутые полости, непрерывно перемещающиеся от всасывающей камеры к нагнетательной. Таким образом, одновинтовые насосы представляют собой насосы объемного типа с вращающимся рабочим органом.

Винтовые насосы с резиновыми обоймами можно применять для перекачивания как чистых, так и загрязненных и химически активных жидкостей.

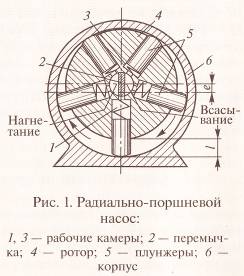

Радиально-поршневой насос

В радиально-поршневых насосах вытеснителями также являются поршни или плунжеры, но расположенные радиально. На рис. 8 представлена конструктивная схема радиально-поршневого насоса однократного действия.

Основным элементом насоса является ротор 4 с плунжерами 5, который вращается относительно корпуса 6 насоса. Ротор 4 установлен в корпусе 6 со смещением оси (с эксцентриситетом e). Полости всасывания и нагнетания располагаются в центре насоса и разделены перемычкой 2.

При работе насоса плунжеры 5 вращаются вместе с ротором 4 и одновременно скользят по корпусу 6. За счет этого и пружин внутри рабочих камер обеспечивается возвратно-поступательное движение плунжеров 5 относительно ротора 4. Когда рабочая камера перемещается из верхнего положения 3 в нижнее 1, ее объем увеличивается. При этом перемещении она через отверстие в роторе 4 соединена с полостью всасывания, поэтому обеспечивается ее заполнение рабочей жидкостью — всасывание. При обратном перемещении — из нижнего положения 1 в верхнее 3 — камера уменьшается и происходит вытеснение жидкости в полость нагнетания.

Радиально-поршневые насосы применяются существенно реже, чем аксиально-поршневые. Их главное отличие от других роторных насосов заключается в том, что они выпускаются с большими рабочими объемами.

Роторные насосы

В роторных насосах взаимодействие рабочего органа с жидкостью происходит в подвижных рабочих камерах, которые попеременно соединяются с полостями всасывания и нагнетания. Это дает возможность исключить из конструкций насосов клапаны.

Отсутствие клапанов позволяет иметь у роторных насосов значительно большую быстроходность, т. е. число рабочих циклов в единицу времени. Кроме того, это обеспечивает роторным насосам и второе отличие от поршневых насосов — обратимость, т. е. практически любой роторный насос может быть использован в качестве гидродвигателя.

Важной конструктивной особенностью роторных насосов является многокамерность. Это обеспечивает им большую равномерность подачи по сравнению с возвратно-поступательными насосами. Однако их подача не может быть абсолютно равномерной, и ее пульсация всегда имеет место. Эта пульсация всегда меньше для насосов с нечетным числом рабочих камер.

Роторные насосы обладают и существенным недостатком, который вытекает из их конструктивных особенностей. Дело в том, что жидкость, которую перекачивает роторный насос, должна одновременно обеспечивать смазывание его поверхностей. Поэтому она должна быть чистой и неагрессивной по отношению к материалу насоса, а также обладать смазывающими способностями.

Отсутствие клапанов в роторных насосах повлекло за собой значительное уменьшение гидравлических потерь, что позволяет пренебрегать ими и принимать гидравлический КПД равным единице (ηг = 1). Таким образом полный КПД (ηн) роторного насоса равен произведению объемного (ηo) и механического (ηм) КПД (η н = η м *η0)

Наличие посторонних частиц

Жидкости засоряются частицами песка или металла, которые поступают внутрь при добыче, транспортировке, погрузке и разгрузке. Эти частицы заносятся внутрь жидкости и вызывают повреждения на внутренних поверхностях насоса. Они также ускоряют процесс износа и приводят к разрыву рабочих деталей. Например, в шестеренчатых насосах наиболее чувствительными деталями являются боковые стойки и втулки, за ними следуют зубья шестерни и подшипники.

Все насосные системы обязательно должны иметь хорошие средства фильтрации. Фильтрующие элементы необходимы для очистки масла. Масло должно заменяться через определенные интервалы времени, поскольку оно со временем теряет свою вязкость. Пыль в масле повышает процесс окисления, а окисленное масло, в свою очередь, неблагоприятно влияет на гидравлическую систему.

Коэффициент подачи насосов.

Действительная подача насоса Qд всегда меньше теоретической Qт. Это обусловлено несколькими факторами.

а) утечками жидкости через уплотнения штока или поршня в атмосферу;

б) перетоком жидкости через уплотнения поршня внутри цилиндра;

в) утечками жидкости в клапанах вследствие их негерметичности и запаздывания закрывания;

г) подсосом воздуха через уплотнения сальника;

д) дегазацией жидкости в цилиндре насоса вследствие снижения давления в рабочей камере;

е) отставанием жидкости от движущегося поршня.

Утечки, перечисленные в пп. а), б) и в) учитываются коэффициентом утечек ηу, явления, перечисленные в пп. г), д) и е) - коэффициентом наполнения ηн.

Произведение коэффициентов утечек и наполнения называется коэффициентом подачи η, который характеризует отношение действительной подачи насоса к теоретической:

Коэффициент подачи зависит от качества уплотнений, степени их изношенности, свойств перекачиваемой жидкости и режима работы насоса. В реальных условиях коэффициент подачи колеблется от 0,85 до 0,98.

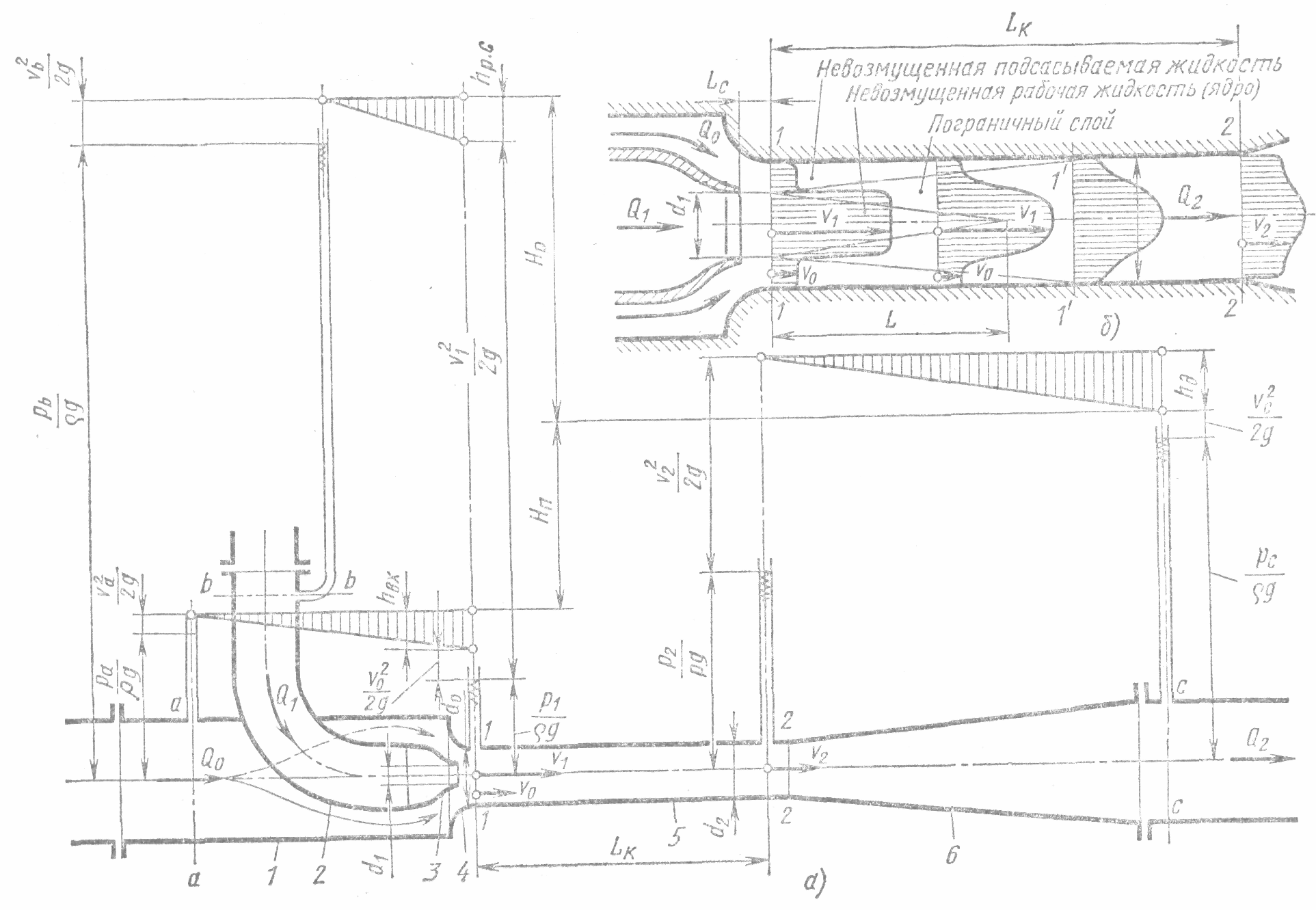

Струйные насосы

Струйные насосы из числа насос-аппаратов имеют наиболее широкую область применения и наибольшее разнообразие конструкций. Одним из них является водоструйный насос, действие которого состоит в основном из трёх процессов - преобразования потенциальной энергии рабочей жидкости в кинетическую (в коническом сходящемся насадке), обмена количеством движения между частицами рабочей жидкости и подаваемой среды (в камере смешения), а также перехода кинетической энергии смеси рабочей и транспортируемой жидкостей в потенциальную (в диффузоре). Благодаря этому в камере смешения создаётся разрежение, что обеспечивает всасывание подаваемой среды. Затем давление смеси рабочей и транспортируемой жидкостей значительно повышается в результате снижения скорости движения, что делает возможным нагнетание. Струйные насосы просты по устройству, надёжны и долговечны в эксплуатации, но их кпд не превышает 30%.

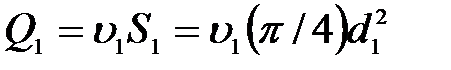

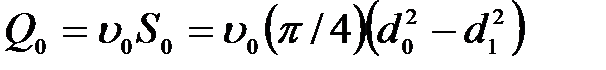

В струйных насосах (рис. 13, а), называемых также инжекторами, эжекторами, гидроэлеваторами, поток полезной подачи Qo перемещается и получает энергию благодаря смешению с рабочим потоком Q 1 обладающим большей энергией. Полная подача на выходе из насоса

Q 2 = Q 1 + Q 0

Энергия этого потока больше энергии потока полезной подачи Qo ,, но меньше энергии рабочего потока Q 1 перед входом в насос.

Струйный насос состоит из рабочего сопла 3 с подводом 2 рабочего потока, камеры 5 смешения, диффузора 6 и подвода 1 потока полезной подачи с входным кольцевым соплом 4 камеры смешения.

Режим работы струйного насоса характеризует четыре приведенных ниже и показанных на рис. 13, а параметра (их выражения даны для наиболее простого и распространенного случая, когда плотности смешиваемых потоков одинаковы, т. е. ρ1 = ρ0):

Режим работы струйного насоса характеризует четыре приведенных ниже и показанных на рис. 13, а параметра (их выражения даны для наиболее простого и распространенного случая, когда плотности смешиваемых потоков одинаковы, т. е. ρ1 = ρ0):

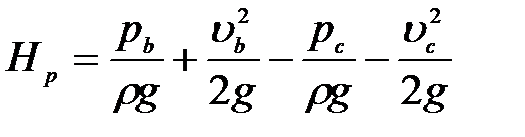

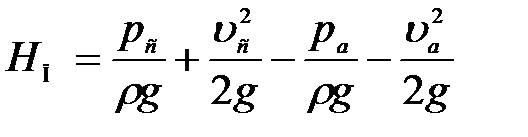

Рис. 13. Струйный насос

а – схема и распределение напоров в проточной части, б – схема процесса смешения

1) рабочий напор, затрачиваемый в насосе и равный разности напоров рабочего потока на входе в насос (сечение b - b) и на выходе из него (сечение с - с),

;

;

2) полезный напор, создаваемый насосом и равный разности напоров подаваемой жидкости за насосом (сечение с - с) и перед ним (сечение а - а),

;

;

3) расход рабочей жидкости

;

;

4) полезная подача

.

.

КПД струйного насоса равен отношению полезной мощности к затраченной:

.

.

Его максимальное значение невелико и составляет  .

.

Вихревой насос

Вихревой насос — динамический насос, жидкость в котором перемещается по периферии рабочего колеса в тангенциальном направлении. Преобразование механической энергии привода в потенциальную энергию потока (напор) происходит за счет множественных вихрей, возбуждаемых лопастным колесом в рабочем канале насоса.

Вихревые насосы применяются в тех случаях, когда требуется малая подача при относительно больших напорах. Самовсасывающие вихревые насосы типов ВС и ВКС применяют как дренажные для откачки воды из заглубленных насосных станций.

Основным рабочим элементом данного насоса является крыльчатка выполненная из латуни, бронзы или чугуна.

В системах водоснабжения применяются вихревые насосы закрытого типа.

В вихре - две составляющие вращательного движения.

Первое - движение частиц воды вокруг оси вращения насоса. И под действием центробежных сил частицы приобретают кинетическую энергию.

Второе движение - вращательное внутри каждой ячейки. Здесь частицы воды также приобретают дополнительную скорость, а значит, и дополнительную кинетическую энергию. Кроме того, вращаясь, частицы воды переходят в соседнюю ячейку и там добавляют скорость внутреннего вращения, пока не достигнут выходного канала корпуса насоса. Скорость движения частиц в вихре гораздо выше, чем у центробежных насосов с одинаковыми габаритными размерами рабочего колеса. Следовательно, одно рабочее колесо вихревого насоса может создать напор в 5-7 раз больше, чем у насоса центробежного типа. Но расход воды этих насосов значительно ниже. Недостатком данных насосов является неспособность перекачивать воду даже с незначительными механическими примесями. Стирается поверхность крыльчатки, и, как следствие, происходит потеря напорной характеристики насоса. Преимущество в том, что для чистой воды эти насосы - самые простые и дешевые.

Рис. 14. Вихревой насос

a - поперечный разрез по оси патрубков; 6 - колесо закрытого типа; в - колесо открытого типа.

Ди́сковый насо́с — динамический насос, в котором жидкая среда перемещается от центра к периферии вращающихся дисков в результате взаимодействия с ними; характеризуется малыми значениями подачи и напора. Иногда дисковый насос называют центробежным-шнековым насосом и рассматривают как разновидность центробежного насоса с подводом жидкости к рабочему органу выполненному в виде мелкозаходного шнека большого диаметра (дисков), расположенному по центру, с выбросом по касательной вверх или бок от корпуса. Такие насосы способны перекачивать карамелизующиеся и склеивающиеся жидкие массы.

Устройство

Центробежные компрессоры по принципу действия и устройству подобны центробежным насосам, но имеют особенности, связанные со сжимаемостью перекачиваемой среды и высокими частотами вращения (десятки тысяч оборотов в минуту).

Так же как и насосы, центробежные компрессоры подразделяются на одноступенчатые (нагнетатели) и многоступенчатые (нагнетатели и собственно компрессоры), однопоточные и многопоточные.

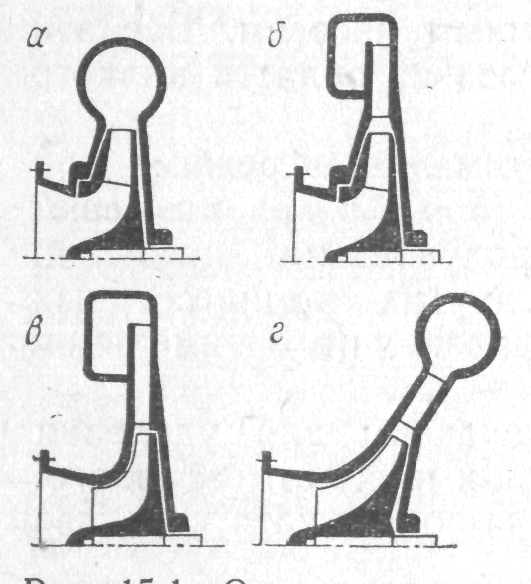

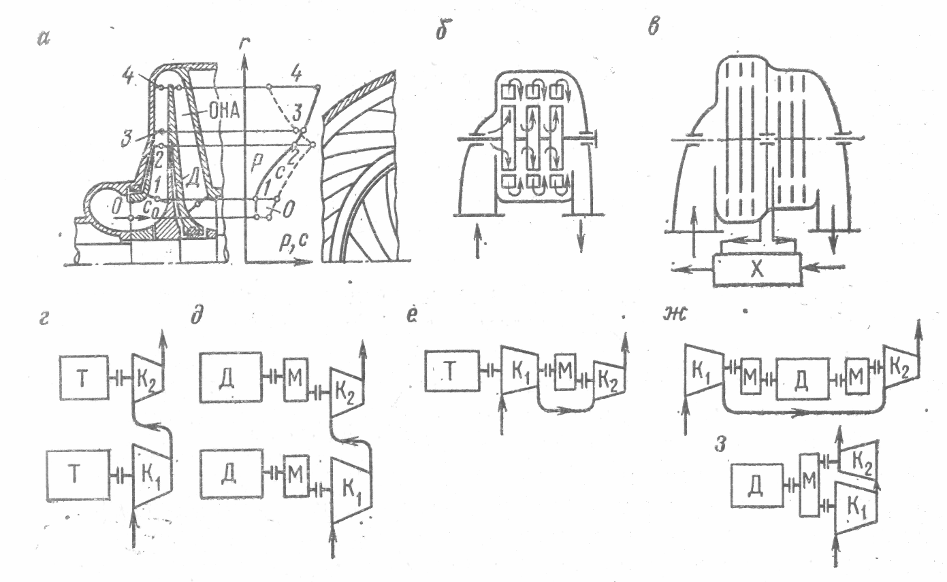

Схемы одноступенчатых компрессоров показаны на рис. 16.

Рис. 16 Одноступенчатые лопастные компрессоры

В многоступенчатом нагнетателе или компрессоре имеются все характерные элементы многоступенчатого насоса - направляющие аппараты НА, обратные направляющие аппараты ОНА, диафрагмы с уплотнениями Д (рис. 17, а). На эпюре показано изменение давления и скорости газа в рабочем колесе и в отводе между точками 1, 2, 3 и 4.

Рис. 17. Схемы многоступенчатых центробежных компрессоров

Многоступенчатые нагнетатели выполняют в одном корпусе (рис. 17, б). На выходе из последней ступени газ поступает в улитку или сборную камеру, а затем направляется в нагнетательный патрубок.

Многоступенчатый компрессор (рис. 17, в) состоит из нескольких секций (при показателе адиабаты k = 1,40 до трех ступеней в каждой) с промежуточным охладителем X. Промежуточное охлаждение необходимо для экономии мощности путем приближения процесса ступенчатого сжатия к изотермическому (подробнее см. далее). Число промежуточных охлаждений устанавливают, сопоставляя экономию мощности компрессора с дополнитель-ными затратами на охлаждение и усложнение компрессорной установки при увеличении числа охладителей.

Сжатие с одним промежуточным охладителем выгодно при ε = 2,5 - б. С уменьшением значения показателя адиабаты k указанный верхний предел величины ε возрастает. Сжатие в одном корпусе с двумя промежуточными охладителями эффективно при более высоких степенях повышения давления (до 10 при k = 1,4). С увеличением числа рабочих колес в одном корпусе и удлинением ротора снижаются критические частоты вращения вала, при которых возникают недопустимо большие вибрации отбалансированного ротора. Когда рабочая частота существенно отличается от критической, прогибы вала и вибрационные нагрузки резко снижаются. Рабочая частота может быть меньше или больше первой критической, при этом вал называют соответственно «жестким» или «гибким». Возможности повышения критических частот путем уменьшения массы роторов и увеличения их жесткости ограничены. В связи с этим, при ε > 10 приходится размещать рабочие колеса в двух корпусах.

Например, компрессор К-380-101-1 с объемным расходом газа на входе 500 м3/мин, предназначенный для сжатия нефтяного газа от 0,15 до 4,2 МПа (ε = 28), выполнен с двумя корпусами. В каждом корпусе расположено по пять рабочих колес. Частота вращения ротора в первом корпусе составляет 7 350 об/мин, во втором - 17 тыс. об/мин. Компрессор имеет только один охладитель между корпусами, что объясняется низким значением показателя адиабаты сжимаемого газа, а также возможностью выпадения жидкой фазы при его охлаждении.

В отличие от насосов рабочие колеса в компрессоре могут быть неодинаковыми по диаметру и по форме. Обычно наружный диаметр колеса уменьшается с увеличением порядкового номера секции; внутри секции колеса имеют, как правило, одинаковый диаметр, но могут отличаться шириной каналов в меридиональном сечении (в частности, отношением b 2 / D 2 . Это объясняется следующими причинами. Если диаметры и тип лопастного аппарата у всех колес в одном корпусе выполнять одинаковыми, что удобно технологически и удешевляет изготовление машины, то, поскольку объем протекающего газа уменьшается, а меридиональная скорость c 2 m сохраняется постоянной, последние колеса окажутся чрезмерно узкими (b 2 / D 2 мало), что приведет к росту аэродинамических потерь и снижению КПД.

Если же диаметры при переходе от первой секции к последующим уменьшаются, то получают приемлемые значения b 2 / D 2 и в последних ступенях.

С уменьшением диаметра колес снижается окружная скорость u 2, и, следовательно, требуется больше колес для заданной степени повышения давления ε.

А это приводит к увеличению осевого габарита машины, и к снижению критических частот вращения ротора, вследствие чего появляется опасность сближения рабочей частоты вращения со второй критической. Поэтому в одном и том же компрессоре иногда применяют лопастные аппараты различного типа. При этом выходной угол наклона лопастей β2л и скорость c 2 m постепенно уменьшаются от первой ступени к последней, что позволяет сохранить диаметры ступеней внутри одного корпуса равными или близкими.

Для привода центробежных компрессоров применяют: стандартные электродвигатели, достоинствами которых являются простота запуска и удобства в эксплуатации; газовые турбины, обладающие автономностью, более высокой, нежели стандартные электродвигатели, частотой вращения (5,5 - 6,0 тыс. об/мин) и возможностью экономичного регулирования; паровые и воздушные (для холодильных компрессоров) турбины с высокой частотой вращения (до 100 тыс. об/мин)1.

Осевые компрессоры

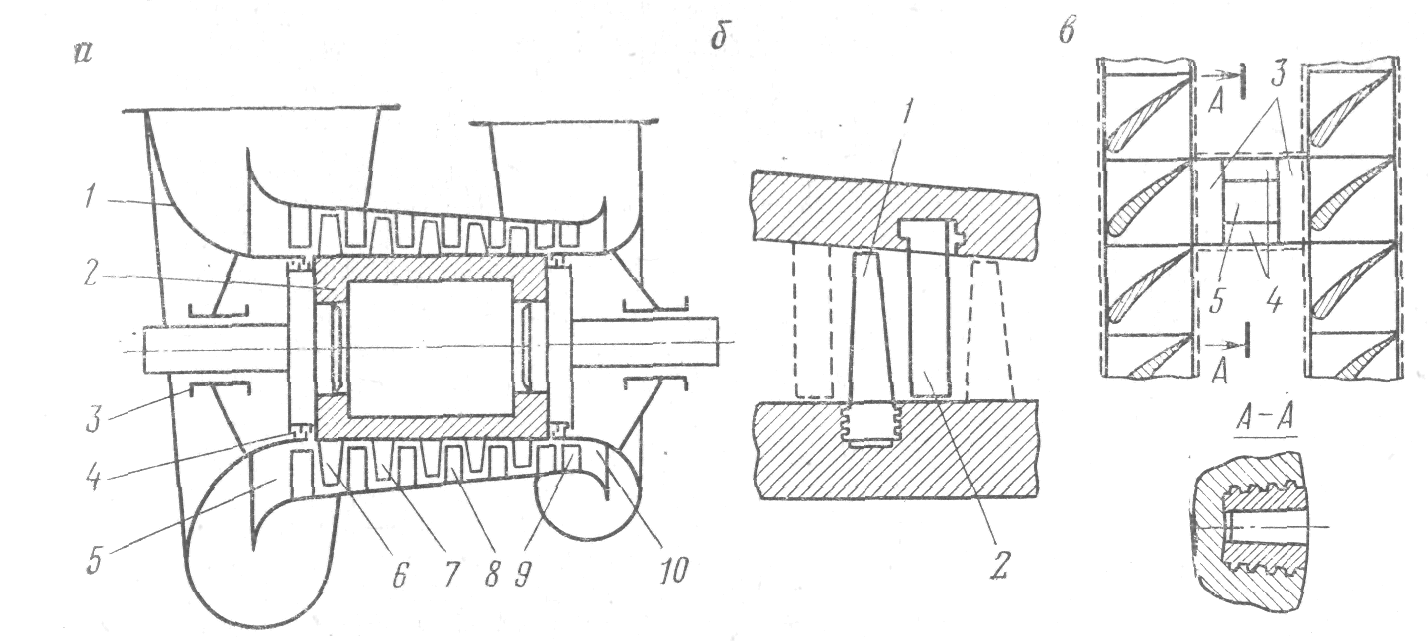

Принцип действия и устройство. По принципу действия осевой компрессор подобен осевому насосу. Главное направление движения газа – вдоль оси вращения, траектории частиц газового потока расположены на цилиндрических или слегка конических поверхностях. Устройство осевого компрессора показано на рис. 18.

Рис. 18. Осевой компрессор

а – схема компрессора; б – ступень; в – замковый паз; 1 – корпус;

2 – ротор; 3 – подшипники; 4 – уплотнения; 5 – входной конфузор;

6 – входной направляющий аппарат; 7 – рабочий венец; 8 – направляющий венец; 9 – спрямляющий аппарат; 10 – выходной диффузор

Ступень компрессора состоит из двух рядов (венцов) лопастей ротора и статора. Во входном направляющем аппарате перед первой ступенью поток закручивается в ту же сторону, что и направляющих аппаратах ступеней. Из последнего спрямляющего аппарата поток выходит в осевом направлении. Вместе с объёмом сжимаемого газа уменьшается высота лопастей в венцах. В первых ступенях отношение диаметра втулки к диаметру корпуса обычно бывает d в / d к = 0,5 – 0,7, а в последних ступенях 0,7 – 0,9. Применяют преимущественно две схемы проточной части: а) с постоянным диаметром корпуса, б) с постоянным диаметром ротора. Схема а позволяет снизить число ступеней, так как при прочих равных условиях средний диаметр проточной части в этой схеме больше, чем в схеме б, и, следовательно, мощность каждой ступени выше. Поэтому схему а применяют там, где в особенности необходимо уменьшить габариты и массу машины. Схема б удобна и проста для изготовления, и поэтому она более приемлема для компрессоров стационарных установок.

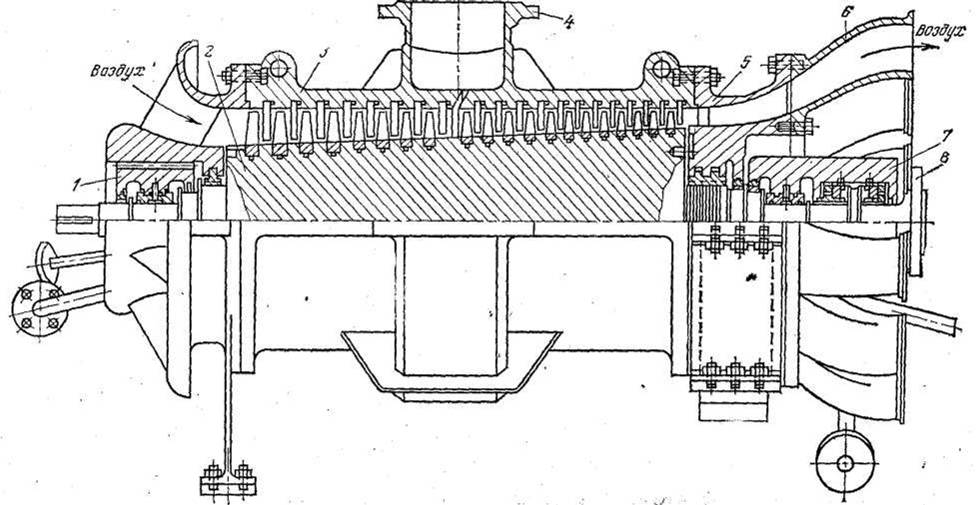

На рис. 19 изображены боковой вид и продольный разрез двадцатиступенчатого осевого компрессора. Компрессор имеет промежуточный отбор после восьмой ступени и, следовательно, подаёт воздух двух давлений.

На рис. 19 изображены боковой вид и продольный разрез двадцатиступенчатого осевого компрессора. Компрессор имеет промежуточный отбор после восьмой ступени и, следовательно, подаёт воздух двух давлений.

Рис. 19. Осевой компрессор:

1 – опорный подшипник; 2 – барабан; 3 – корпус; 4 – патрубок промежуточного отбора; 5 – диффузор; 6 – переходные патрубки; 7 – опорно – упорный подшипник; 8 – фланец жёсткой муфты

Компрессор выполнен с постоянным внутренним диаметром корпуса (см. рис. 19., б). Корпус имеет разъём в горизонтальной плоскости. Подвод и вывод воздуха – в осевом направлении. Ротор массивный, большой массы.

Устройство, классификация

Принцип действия поршневых компрессоров и насосов в основном одинаков: при возвратно – поступательном движении поршней или плунжеров происходит циклическое наполнение рабочих камер и выталкивание из них порций перекачиваемой среды. Однако характер рабочего процесса в компрессоре существенно иной, нежели в насосе. По устройству эти машины также значительно различаются. По системам охлаждения цилиндров и их смазки поршневые компрессоры родственны поршневым ДВС. Некоторые детали этих машин аналогичны.

Процесс повышения давления газа, как и в динамических компрессорах, может осуществляться последовательно в нескольких камерах многоступенчатого компрессора, прерываясь для промежуточного охлаждения.

По способу передачи движения рабочим органам поршневые компрессоры подразделяются на две группы: с механизмом движения (преимущественно кривошипно-шатунным) и свободно-поршневые. В свою очередь компрессоры первой группы можно разделить на обособленные и моноблочные.

Обособленный компрессор предназначен для привода от двигателя любого типа, соединенного непосредственно или через трансмиссию. Моноблочный компрессор с электрическим приводом отличается от обособленного тем, что ротор электродвигателя служит маховиком компрессора. Для этой цели предназначены двигатели, в которых статор и ротор меняются местами: наиболее массивная кольцевая часть электродвигателя служит ротором, а центральная - статором. В целях удешевления производства компрессоров их выпускают с унифицированными базами, представляющими собой совокупность нормализованных механизмов движения, систем его смазки, а для моноблочных машин - также и привода. Модификации компрессоров с одной базой, рассчитанные на различные давления и объемные расходы газа на входе, имеющие одинаковую мощность и длину хода поршней, различаются размерами цилиндров и числом ступеней сжатия. Унификация выгодна и для эксплуатации машин, так как упрощаются их обслуживание и ремонт. Кроме того, можно модифицировать компрессор в процессе эксплуатации. Такая необходимость возникает, например, когда падает давление газа на приеме компрессорной станции газового промысла и в связи с увеличением необходимой е приходится снижать объем всасываемого газа.

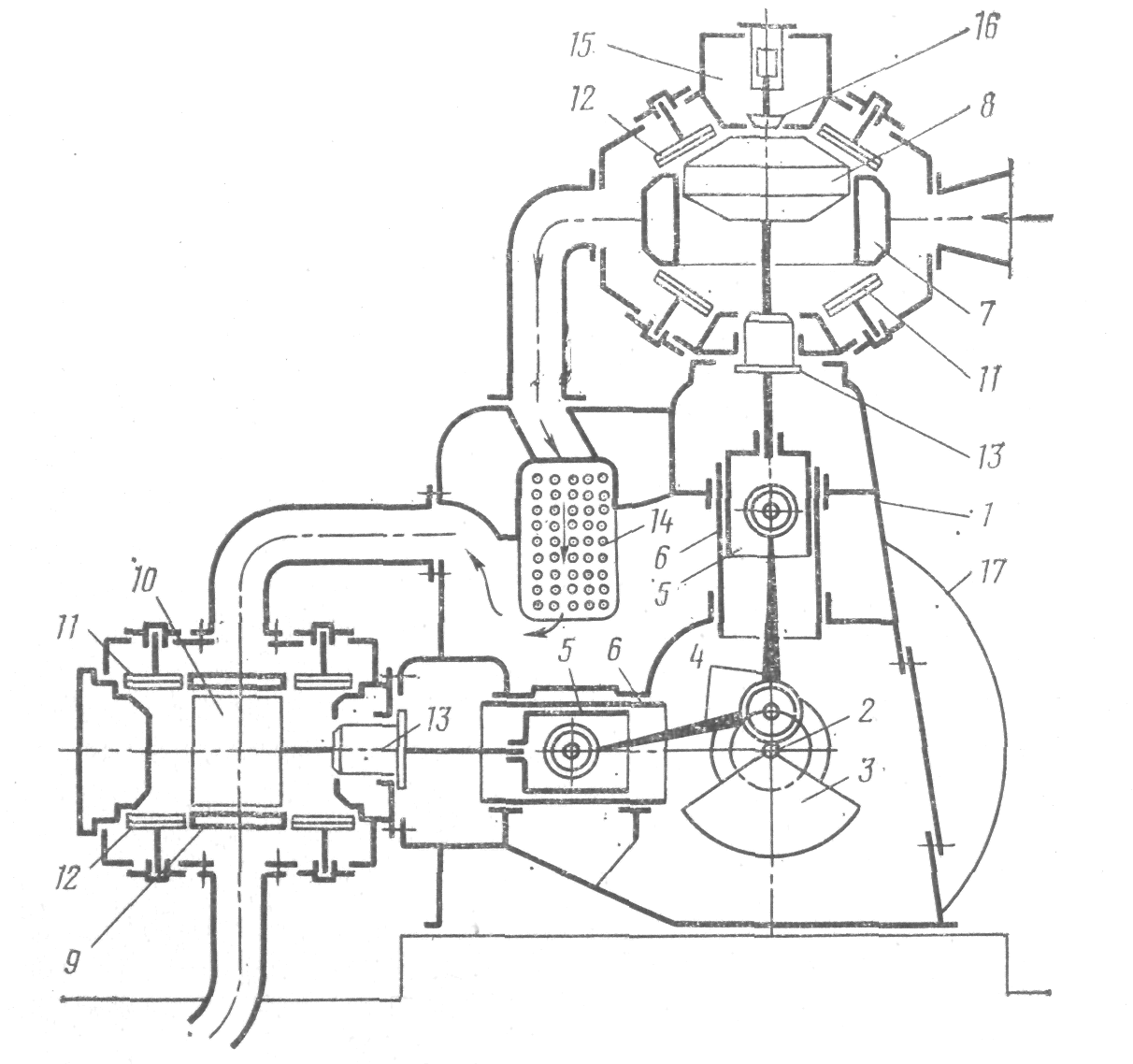

Рис. 20. Поршневой компрессор:

1 – станина; 2 – коленчатый вал; 3 – противовесы коленчатого вала; 4 – шатун;

5 – крейцкопф; 6 – направляющие крейцкопфа; 7 – цилиндр первой ступени;

8 – цилиндр второй ступени; 9 – поршень первой ступени; 10 – поршень

второй ступени; 11 – клапан всасывающий; 12 – клапан нагнетательный;

13 – сальник; 14 – промежуточный холодильник; 15 – дополнительная полость;

16 – присоединительный клапан; 17 – маховик

В поршневых компрессорах используют различные средства регулирования объемного расхода газа на входе. Одно из этих средств - искусственное увеличение «мёртвого» пространства в цилиндре. На рис. 20 видно, что в крышке цилиндра первой ступени устроена дополнительная полость, присоединяемая к основной с помощью клапана пневматического действия.

Для перекачивания попутных нефтяных и природных газов широко применяют моноблочные компрессоры с газовым ДВС - газомотокомпрессоры. Унифицированной базой компрессора здесь служит многоцилиндровый газовый двигатель с несколькими механизмами передачи движения к поршням компрессора (компрессорными отводами).

Роторные компрессоры

Роторные компрессоры по устройству и действию родственны роторным насосам. Эти компрессоры имеют более высокий КПД, нежели центробежные, а в сравнении с поршневыми обладают достоинствами динамических машин: малой массой, компактностью, простотой конструкции и уравновешенностью благодаря отсутствию кривошипно – шатунного механизма, равномерностью подачи газа. Роторные компрессоры удобны в обслуживании, их легко перевести на автоматическое или дистанционное управление. Все эти качества особенно важны для использования роторных компрессоров в передвижных компрессорных станциях (лёгкое основание, ограниченное пространство, непостоянное обслуживание).

Некоторые виды роторных компрессоров могут подавать чистый газ без примесей масла, другие – газожидкостную смесь; они могут быть выполнены в виде вакуумных насосов, а также детандеров (расширителей) для систем подготовки нефтяного газа на промыслах.

По устройству роторные компрессоры подразделяются на следующие группы:

1) одновальные – пластинчатые; жидкостнокольцевые; трохоидные; с катящимся ротором;

2) двухвальные – коловратные (типа Рутс); винтовые.

Все роторные компрессоры не имеют всасывающих клапанов, а нагнетательные клапаны устанавливаются лишь в компрессорах с катящимся ротором и в некоторых пластинчатых. Для малых машин и вакуумных насосов, а при низкой степени повышения давления и для крупных компрессоров используют воздушное охлаждение. В других случаях цилиндры охлаждают водой. Применяют также впрыскивание масла и воды в рабочую полость. При этом достигается такое охлаждение газа, что отпадает необходимость в промежуточном охладителе. Масло и вода, впрыскиваемые в рабочие камеры, выполняют также функции уплотнения и способствуют уменьшению износа трущихся рабочих органов (пластин, винтов и др.).

Пластинчатые компрессоры

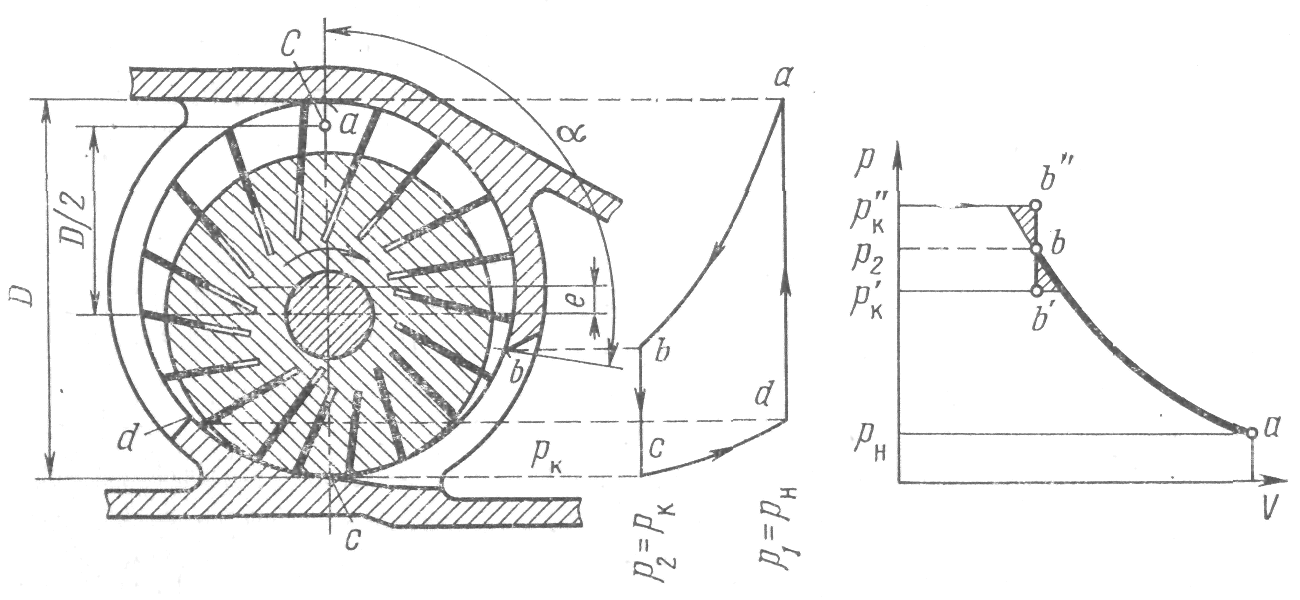

Пластинчатый компрессор состоит из цилиндра, в котором вращается эксцентрично расположенный ротор с пластинами, уложенными в пазы. В отличие от шиберного насоса объём камер (ячеек), разделённых пластинами, при вращении ротора изменяется от максимального значения до минимального, вследствие чего газ сжимается постепенно с момента отсечки камеры от всасывающего канала в точке a (рис. 21) до момента, когда передняя пластина камеры достигает кромки выхлопного окна b.

Рис. 21. Схема пластинчатого компрессора и индикаторные диаграммы:

abcd – нормальная (p 2 = p к): abb ’’ - линия сжатия с «недожатием» газа (p 2 <  );

);

abb ’ – то же, с «пережатием» газа (p 2 >  )

)

После мгновенного выравнивания давление в камере сохраняется постоянным, при этом газ выталкивается в нагнетательный канал до тех пор, пока передняя пластина камеры не достигает точки, в которой ротор почти касается цилиндра (точка c). При движении камеры в области от c до d расширяется остаток газа, заключённый в «мёртвом» пространстве (в зазоре между ротором и цилиндром в его нижней части).

Степень сжатия.

Коэффициент подачи (отношение действительного объема пара хладагента, всасываемого в цилиндр, к объему, описываемому поршнем за один ход, или рабочему объему цилиндра).

КПД системы охлаждения. Эффективная система охлаждения повышает коэффициент подачи за счет снижения температуры хладагента, уменьшая тем самым его дросселирование. Это позволяет осуществить подачу большей массы пара в цилиндр.

Система охлаждения цилиндра. Тепло сжатия, отведенное системой охлаждения цилиндра от хладагента, также увеличивает коэффициент подачи.

Давление хладагента во всасывающей линии. Чем ниже давление хладагента во всасывающей линии, тем меньшее количество его поступает в цилиндр во время хода всасывания.

Частота вращения вала компрессора. При высокой частоте вращения вала компрессора клапаны работают с запаздыванием из-за их массы и инерции, в результате чего уменьшается количество пара, всасываемого при каждом ходе.

Тип и размер клапанов. Размер отверстий клапанов и скорость движения пластин влияют на объем сжимаемого пара.

Трение пара хладагента. Трение пара в поворотах трубопроводов и в отверстиях компрессора снижают скорость движения и количество пара, поступающего в цилиндр при каждом ходе поршня.

Механическое состояние компрессора. Слабые поршневые кольца, клапаны и изношенные подшипники снижают производительность компрессора.

Смазка. Нормальная смазка уменьшает трение и создает уплотнение поршня и клапанов, что уменьшает перетечки и увеличивает тем самым производительность компрессора.

Классификация НКТ:

1. В зависимости от назначения и условия применения

· Фонтанные – при применении в фонтанных скважинах

· Насосные – при эксплуатации в насосных скважинах

· Компрессорные – при газлифтной эксплуатации скважин.

2. По конструкции

· Гладкие трубы и муфты к ним

· Трубы с высаженными наружу концами и муфты к ним – тип В

· Гладкие высокогерметичные трубы и муфты к ним - тип НКМ

· Высокогерметичные безмуфтовые трубы с высаженными концами наружу – тип НКБ.

3. По типу исполнения

· Исполнение А – длина НКТ - 10 м. ± 5%

· Исполнение Б – длина НКТ от 5,5 – до 10м (13м).

Гладкие трубы являются не равнопрочными, прочность в резьбовой части составляет 80-85%, а трубы с высаженными наружу концами – равнопрочные.

Размеры НКТ:

ГОСТ 633-80 регламентирует выпуск НКТ

Диаметр гладких НКТ – 48, 60, 73, 89, 102 и 114 мм.

Диаметр НКТ с высаженными наружу концами – 33, 42, 48, 60, 73, 89, 102 и 114 мм.

Толщина стенок – от 3 до 8 мм.

Материалы НКТ:

НКТ

Металлические Неметаллические

Стальные Легкосплавные Стекловолокно Полимерные

с покрытием без покрытия

из Аl сплава

эмаль

эпоксидные смолы

лакокрасочные покрытия

НКТ выпускают из стали группы прочности Д, К, Е, Л, М.

Резьба в НКТ коническая (НКТ) и трапециидальная (НКМ и НКБ).

Преимущества конической резьбы – возможность обеспечить герметичность без уплотняющих средств, возможность ликвидации в резьбе разрывов, сокращение времени на сборку – разборку.

Рис. Пакер ПН-ЯГМ

1 - муфта; 2 - упор; 3 - манжета; 4 - ствол; 5 - обойма; 6 - конус; 7 - шпонка; 8 - плашка; 9 - плашкодержатель; 10 - винт; 11 - кожух; 12 - поршень; 13 - корпус клапана; 14 - шарик; 15 - седло; 16 - срезной винт

Маркировка: Условное обозначение пакеров включает: буквенную часть, состоящую из обозначения типа пакера (ПВ, ПН, ПД), способа посадки и освобождения пакера (Г, М, ГМ) и наличия якоря устройства (буква Я), первая цифра после обозначения типа пакера - число проходов, цифра перед буквами - номер модели; первое число после букв - наружный диаметр пакера (в мм); второе число - рабочее давление в атм (максимальный перепад давлений, воспринимаемый пакером); К2 - конец обозначения - сероводородостойкое исполнение.

Например: ПН-ЯМ-150-500, ПН-ЯГМ-118-210, ПД-ЯГ-136-500, ПД-Г-136-210К2.

Якорь – предназначен обеспечить дополнительную силу для надёжного удержания пакера в заданном интервале.

Для этого якорь соединяется в один блок с пакером и спускается в скважину одновременно.

Якорь гидравлический ЯГ состоит из муфты 1, патрубка 2, корпуса 3, в окна которого вставлены плашки 5, удерживаемые пружинами 6 в утопленном положении. Ход плашек в радиальном направлении ограничивается планками 7, закрепленными на корпусе винтами 4. Заякоривание осуществляется в результате подачи давления в колонну подъемных труб. Под действием давления внутри корпуса якоря плашки выдвигаются наружу в радиальном направлении и внедряются в стенку эксплуатационной колонны. При отсутствии давления в трубах плашки возвращаются в исходное положение под действием пружин и происходит освобождение якоря.

Маркировка: Условное обозначение якорей включает: буквенную часть, состоящую из обозначения якоря (Я), способа посадки и освобождения якоря (Г, М, ГМ), первая цифра после обозначения якоря - число проходов, цифра перед буквами - номер модели; первое число после букв - наружный диаметр якоря (в мм); второе число - рабочее давление в атм; К2 - конец обозначения - сероводородостойкое исполнение.

Например: 2ЯГ-118-500, ЯГМ-136-210К2

Трубная головка предназначена для подвески НКТ, их герметизации, а также позволяет выполнять технологические операции при освоении, эксплуатации и ремонте скважин. НКТ подвешивают к трубной головке на резьбе или муфте.

Трубная головка включает в себя: крестовину трубной головки, переводник трубной головки, манометр, запорное устройство к манометру, колонный фланец, ответные фланцы, задвижки.

Фонтанная елка предназначена для направления потока продукции через манифольд и выкидную линию на замерную установку, для регулирования режима эксплуатации и контроля за работой скважины путем спуска глубинных приборов.

Фонтанная елка включает в себя: манометр, запорное устройство к манометру, задвижки, центральную задвижку (клапан-отсекатель), тройник или крестовина фонтанной елки, ответные фланцы, штуцер (дроссель).

Колонный фланец служит для присоединения арматуры к обсадной колонне.

Крестовина трубной головки служит для подвески НКТ.

Переводник трубной головки служит для подвески второго ряда НКТ.

Центральная задвижка служит для закрытия скважины.

Крестовина или тройник фонтанной елки служит для направления продукции скважины в трубопровод.

Штуцер служит для регулирования дебита скважины

Манифольд – это трубопроводная обвязка которая включает в себя рабочий и вспомогательный.

Рабочий манифольд – часть арматуры между штуцером и общей выкидной линией, служит для направления движения добываемой жидкости.

Вспомогательный манифольд – линия, соединяющая затрубное пространство и НКТ и служит для подачи в скважину воздуха, газа и других агентов при технологических операциях.

К запорным устройствам относятся задвижки и краны для перекрытия или открывания каналов арматуры и манифольда, к регулирующим - сменные штуцеры для изменения расхода пластовой жидкости или газа.

В зависимости от схемы фонтанной арматуры или манифольда число запорных устройств в елке и трубной головке может составлять 10...12, а в манифольде - 15...20 задвижек или кранов.

Клиновая задвижка (рис.) наиболее простая, но имеет существенные недостатки: в открытом положении клин 7 поднят выше проходного отверстия, и уплотняющие поверхности клина и кольца в корпусе практически омываются потоком смеси, идущей из скважины. При этом идет коррозия и эрозия мест уплотнения. Открытая полость задвижки представляет собой местное сопротивление с расширением. Здесь образуются вихри и создаются условия для выпадения солей и механических примесей.

Клиновая задвижка: 1 - маховик; 2 - крышка манжеты; 3 - манжета; 4 - шпиндель и его бурт осевой опоры; 5 – крышка задвижки; 6 - прокладка; 7 - клин; 8 - корпус; 9 – кольцо

Прямоточная задвижка (рис.) в закрытом и открытом состоянии (в последнем состоянии отверстие устанавливается по оси канала корпуса) имеет уплотняющие поверхности закрытыми. Две половинки плашки 10 разжимаются пружинами и прижимаются к корпусу. Канал не изменяет своего диаметра. Задвижка заполнена густым маслом, а полости 7 - смазкой, которая поступает к местам уплотнения плашек под давлением среды, передаваемым через поршни 6.

Прямоточная задвижка

Пробковый кран (рис.) состоит из корпуса 1, конической пробки 2, крышки 3, через которую проходит регулировочный винт 4, позволяющий регулировать рабочий зазор между ушготнительными поверхностями корпуса пробки. Уплотнение регулировочного винта осуществляется манжетами 5, поджатие которых производится грундбуксой. Управление краном осуществляется путем поворота пробки 2 (через шпиндель 7 и кулачковую муфту 6) рукояткой 8 до ее упора (рукоятки) в выступы горловины корпуса. Для поворота пробки крана рукоятку при необходимости наращивают рукояткой 406 - ЗИП - 4, поставляемой с арматурой. Шпиндель уплотняется манжетами, которые поджимаются грундбуксой. Для отжатия заклиненной пробки и подачи смазки в шпинделе 7 крана предусмотрено устройство, состоящее из толкателя 9 и втулки (уплотняемой двумя кольцами из маслобензостойкой резины) с вмонтированным в нее обратным клапаном 10. Отжатие заклиненной пробки осуществляется вращением толкателя. Осевое усилие на пробку передается через втулку. Кран работает только со смазкой. С целью повышения коррозийной стойкости пробка крана подвергается сульфацианированию.

Пробковый кран

Регулируемые штуцеры (рис.) позволяют бесступенчато регулировать давление на выкиде фонтанной скважины за счет осевого перемещения шпинделя штуцера с насадкой, входящей в гнездо. Из-за переменного профиля насадки площадь кольцевого отверстия между гнездом и насадкой при перемещении шпинделя меняется в пределах от 3 до 35 мм, что и позволяет регулировать расход жидкости или газа. Штуцер рассчитан на рабочее давление до 70 МПа.

При агрессивных средах и больших расходах жидкости или газа насадка шпинделя и гнездо штуцера быстро изнашиваются. Для повышения износостойкости этих деталей они изготавливаются из специальных композитных материалов. Однако и это не исключает необходимости в частых сменах регулируемого штуцера. Поэтому в подобных условиях применяются сменные, втулочные штуцеры с разными диаметрами отверстий, которые при износе поверхности отверстия снимаются с фонтанной арматуры и заменяются новыми. Смена обычного втулочного штуцера трудоемка и длительна. Для облегчения и ускорения этой операции применяются быстросменные штуцеры (рис.). За счет использования сменных втулок с отверстиями диаметром 5, 8, 10, 15, 20, 25, 30 мм и возможности их быстрой смены можно ступенчато регулировать расход жидкости или газа. Штуцер рассчитан на рабочее давление 70 МПа.

Заключение

Рассмотренное оборудование является основным не только при фонтанной эксплуатации скважин, но и при насосных способах отбора пластовой жидкости. По условиям работы это оборудование относится к разряду тяжелых, поэтому при проектировании и эксплуатации следует особое внимание уделять вопросам надежности и снижения нагрузки за счет рационального выбора фонтанных схем и подбора запорных и регулирующих устройств фонтанной елки.

Газлифтные клапаны

Существует большое число глубинных клапанов разнообразных конструкций. Все клапаны по своему назначению можно разделить на три группы.

1. Для пуска газлифтных скважин и их освоения применяются пусковые клапаны

2. Для непрерывной или периодической работы газлифтных скважин применяются рабочие клапаны. При периодической эксплуатации через эти клапаны происходит переток газа в НКТ в те моменты, когда над клапаном накопится столб жидкости определенной высоты, и эти клапаны перекрывают подачу газа после выброса из НКТ жидкости на поверхность.

3. Для поддержания уровня жидкости в межтрубном пространстве ниже клапана на некоторой глубине устанавливают концевые клапаны. Они устанавливаются вблизи башмака колонны труб.

По конструктивному исполнению газлифтные клапаны очень разнообразны. В качестве упругого элемента в них используется либо пружина (пружинные клапаны), либо сильфонная камера, в которую заблаговременно закачан азот до определенного давления (сильфонные клапаны). В этих клапанах упругим элементом является сжатый азот. Существуют комбинированные клапаны, в которых используются и пружина, и сильфон. По принципу действия большинство клапанов являются дифференциальными, т. е. открываются или закрываются в зависимости от перепада давлений в межтрубном пространстве и в НКТ на уровне клапана. Они используются как в качестве пусковых, так и в качестве рабочих.

Газлифтные клапаны для различных условий эксплуатации имеют разные конструктивные исполнения. Наиболее распространена следующая классификация клапанов: – по направлению потока рабочего агента – нормальные (из затрубного пространства в трубы) и обратные (из труб в

затрубье);

– по способу крепления – стационарные и съемные. Последние имеют преимущественное распространение, поскольку для их смены не требуется подъема насосно-компрессорных труб, но обладают большим поперечным габаритом;

– по расположению стационарных клапанов – эксцентричные (устанавливаются сбоку) и концентричные – рукавные. Последние охватывают трубу и могут пропускать большие расходы газа.

Съемные клапаны могут быть с центральной установкой и в боковых карманах скважинных камер. Последние – наиболее распространены, так как при любом числе клапанов в установке поперечное сечение лифта остается свободным.

Меняют клапаны специальным набором спускаемого на канате инструмента. Для этой цели используются агрегаты для скважинных канатных работ, включающие передвижную лебедку с гидроприводом и оборудование устья скважины с лубрикатором и превентором.

Перед спуском в скважину газлифтные клапаны настраивают на соответствующее проекту газлифтной установки давление открытия и закрытия. На специальных стендах заряжают сильфонные камеры нейтральным газом (азотом) до расчетного давления, затем проверяют срабатывания клапана. При расчете давления зарядки учитывают, что отклонение скважинкой температуры от стендовой требует внесения соответствующей поправки.

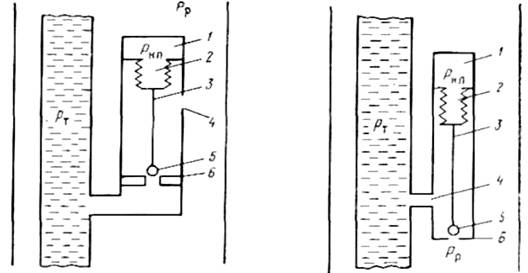

Клапан, управляемый рабочим давлением, закрывается при его снижении. Он состоит из камеры 1 с сильфоном 2, к которому прикреплен шток 3 с шаровым клапаном 5, закрывающим отверстие в седле 6. Сообщение клапана с межтрубным пространством происходит через штуцерное отверстие 4.

Этот клапан часто используется как пусковой, поскольку им легко управлять, меняя рабочее давление.

Клапан, управляемый давлением газожидкостной среды, закрывается при его снижении. Этот тип клапана может быть использован в качестве рабочего, поскольку в определенных пределах степень его открытия зависит от давления столба жидкости и, будучи установлен вблизи забоя, он способствует поддержанию забойного давления, увеличивая расход газа при увеличении обводненности, при отложении парафина на трубах и других явлениях, приводящих к росту давления на башмаке труб. Кроме того, клапаны, управляемые давлением среды, пригодны в качестве пусковых для систем одновременной раздельной эксплуатации нескольких пластов одной скважины (ОРЭ), поскольку

процесс освоения каждого пласта управляется независимо.

| Рисунок 32 – Газлифтный клапан, работающий от рабочего давления | Рисунок 33 –Газлифтный клапан, работающий от давления газожидкостной среды |

1 – камера; 2 – сильфон; 3 – шток: 4 – штуцерное отверстие;

5 – шаровой клапан; 6 – отверстие в седле; рр – давление рабочего агента на уровне клапана; рт – давление в среде; рнп – давление зарядки сильфона

Клапан дифференциального действия (управляемый перепадом давлений) открывается, когда перепад давлений рабочего агента и среды меньше заданного. Обязательным элементом в клапане является пружина.

Этот клапан нормально закрытый. Его целесообразно применять для периодической газлифтной эксплуатации.

В мировой практике известно, кроме описанных основных типов, много их разновидностей, в том числе клапаны с пилотным управлением, у которых давления открытия и закрытия практически совпадают (сбалансированные), с резиновым запорным органом, с гидравлическим амортизатором для гашения пульсаций и др.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГРОЗНЕННСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

имени академика М.Д. Миллионщикова

Факультет среднего профессионального образования

КУРС ЛЕКЦИЙ

по дисциплине

«Эксплуатация нефтегазопромыслового оборудования»

Семестр

Для специальности

Разработка и эксплуатация нефтяных и газовых месторождений»

Грозный – 2018

Тема № 1.1. Насосы.

Дата: 2018-12-28, просмотров: 533.