1. Общая характеристика химико-термической обработки.

2. Цементация.

3. Азотирование.

4. Цианирование.

Химико-термической обработкой называют процессы насыщения поверхностного слоя изделий тем или иным элементом путем диффузии его из внешней среды при высоких температурах.

Химико-термическую обработку проводят в целях повышения износостойкости и усталостной прочности, повышения сопротивления коррозии.

Изменение химического состава поверхностного слоя происходит в несколько стадий: 1 стадия – выделение диффундирующего;

2 стадия – адсорбция, т.е. поглощение подаваемых к изделию атомов металлической поверхностью. Адсорбция объясняется тем, элемента в атомарном состоянии, благодаря реакциям, протекающим во внешней среде, что у атомов металла, находящегося на поверхности, свободные связи направлены наружу, это увеличивает поверхностную энергию. При осаждении чужих атомов свободные связи используются, что уменьшает поверхностную энергию. При осаждении «чужих» атомов свободные связи используются, что уменьшает поверхностную энергию. Обычно адсорбционная способность возрастает с повышением температуры.

3-я стадия – растворение адсорбируемых атомов в металле. Химический состав поверхностного слоя изменяется, появляется градиент концентрации растворенного компонента от поверхности к нижележащему слою.

4-я стадия – диффузия растворенного вещества вглубь изделия. Скорость диффузии возрастает с повышением температуры и с увеличением градиента концентрации: чем выше температура химико-термической обработки, тем больше глубина слоя измененного химического состава.

При заданной температуре толщина слоя возрастает с увеличением длительности процесса по параболическому закону.

На скорость диффузии сильно влияет тип образующегося твердого раствора. Атомы компонентов, образующих с обрабатываемым металлом твердые растворы внедрения (C, N) диффундируют значительно быстрее атомов, образующих твердые растворы замещения (Cr,Al).

Изменение концентрации растворенного вещества по глубине слоя зависит от характера взаимодействия этого вещества с насыщаемым металлом.

Если при температуре процесса наблюдается значительная или неограниченная растворимость в твердом состоянии, то концентрация растворенного элемента будет монотонно уменьшаться от поверхности вглубь.

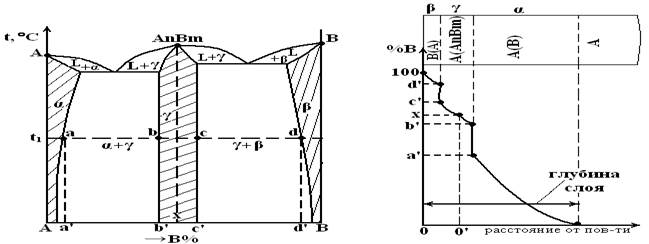

ДС металла А и диффундирующего Распределение диффундирующего

Компонента В , t1– темп. ХТО элемента в слое.

Когда при температуре процесса образуются химические соединения или промежуточные фазы переменного состава, концентрация растворенного вещества по глубине слоя будет изменяться скачками. Предположим, что системе – металл А и диффундирующий элемент В соответствует приведенная диаграмма состояния.

а) ДС металла А и диффундирующего б) распределение компонента

компонента В, t1-температура насыщения в слое

Если процессы диссоциации, адсорбции и диффузии идут достаточно активно в течении достаточного времени, то на поверхности сможет образоваться слой твердого раствора В (А) переменной концентрации (рис. б). Под ним будет находиться подслой твердого раствора химического соединения AnBm тоже переменной концентрации и, наконец, слой α твердого раствора А (В) убывающего от предела насыщения (при данной температуре) до 0. На границах раздела слоев концентрация меняется скачкообразно в соответствии с условиями равновесного сосуществования фаз, как это следует из ДС (рис. а).

Если процесс насыщения идет менее активно, то концентрация на поверхности не достигнет 100% В и может, например, равняться Х. Этот случай равносилен тому, что насыщаемая поверхность как бы переместилась в положение О´ и т.д. (рис. б).

Наиболее широкое практическое применение для сталей нашли такие процессы химико-термической обработки, как цементация, азотирование и цианирование.

Цементация.

Цементацией называется процесс поверхностного насыщения стали углеродом. Различают 2 вида цементации: твердую углеродосодержащими смесями (карбюризаторами) и газовую.

Цементация сопровождается последующей закалкой с низким отпуском, в результате чего получают твердую и износостойкую поверхность.

Если изделие цементуется не по всей поверхности, то участки, не подлежащие цементации, защищаются гальваническим омеднением.

Для обеспечения высокого сопротивления динамическим нагрузкам желательно получить вязкую сердцевину, поэтому цементируемые детали изготавливают из сталей с невысоким содержанием углерода 0,12-0,20%.

При твердой цементации детали запаковываются в ящик, заполненный карбюризатором, в качестве которого используют древесный уголь с различными добавками. Находящийся между кусочками угля О2 воздуха при температуре 900-9500С взаимодействует с углеродом, образуя оксид (из-за недостатка О2 не СО2). Но при температуре процесса “СО” неустойчив и, контактируя в Fe разлагается: 2СО→СО2+С, т.е. с образованием атомарного углерода, который поглощается поверхностью.

Таким образом, и при твердой цементации процесс протекает с образованием газовой фазы.

Для активизации карбюризаторов используют углекислые соли: ВаСО3, NaCO3 (сода), К2СО3 (поташ), в количестве от 10 до 30%. Они разлагаются с образованием СО2:

ВаСО3→ВаО+СО2

А диоксид взаимодействует с углем СО2+С→2СО и т.д.

По причине низкой теплопроводимости карбюризатора процесс твердой цементации весьма длительный (несколько десятков часов).

Увеличение скорости цементации достигается применением газовой цементации. В этом случае через герметически закрытую камеру печи с определенной скоростью проходит цементирующий газ.

Необходимая газовая атмосфера может создаваться также при подаче (с помощью специальной капельницы) в камеру печи жидкостей, богатых углеродом (керосин, спирты и т.д.). Углеводород при высоких температурах разлагается с образованием активного «С» и Н2.

Лучший цементированный слой получается при использовании в качестве карбюризатора природного газа, состоящего почти полностью из СН4 и пропан-бутановых смесей, а также жидкого углеводорода.

Основными реакциями газовой цементации являются диссоциация оксида С и СН4:

2СО→СО2+Сат СН4→2Н2+Сат

Сат+Feg=аустенит Feg (С)

Чтобы получить толщину слоя 1,0-1,7 мм процесс проводят 6-12 часов при температуре 910-9300С.

Газовую цементацию обычно проводят в шахтных муфельных печах с рабочей температурой 9500С или в камерных универсальных печах с герметизированной форкамерой (нагревательная камера) и закалочным баком. Герметизация позволяет исключить контакт нагретых деталей с воздухом, предотвратить образование дефектов на поверхности изделий.

В крупносерийном производстве применяют безмуфельные печи непрерывного действия. Весь цикл химико-термической обработки (цементация, закалка, низкий отпуск) в таких установках механизирован и автоматизирован.

Для цементации в печах непрерывного действия и камерных печах применяют эндотермическую атмосферу, включающую 20% СО, 40% Н2 и 40% N2. К 92-95% эндотермического газа добавляют 3-5%природного газа.

Получение эндотермического газа – процесс высокотемпературный (1000-12000С). Осуществляют его в специальных генераторах. Эндотермическая атмосфера создает возможность автоматического регулирования углеродного потенциала, т.е. обеспечивает определенную концентрацию углерода на поверхности цементированного слоя.

Итак, при газовой цементации можно получить заданную концентрацию углерода в слое; сократить длительность процесса; обеспечить полную механизацию и автоматизацию процессов. Кроме того, упрощается последующая термическая обработка изделий, т.к. можно производить закалку непосредственно из цементационной печи.

Необходимые свойства цементируемых изделий достигаются в результате последующей термической обработки.

Чаще всего, особенно при обработке мелкозернистых сталей, применяют закалку выше т. Ас1, при 820-8500С. Это обеспечивает измельчение зерна и полную закалку цементируемого слоя. Зерна сердцевины также измельчаются, подвергаясь частичной перекристаллизации.

Закалку без повторного нагрева, т.е. непосредственно из цементационной печи после подстуживания изделий до 840-8600С, применяют для уменьшения коробления обрабатываемых изделий. Такая обработка не улучшает структуру цементируемого слоя и сердцевины, поэтому подобной обработке подвергают только изделия, изготовленные из наследственно мелкозернистой стали.

В результате термической обработки поверхностный слой приобретает структуру мелкоигольчатого мартенсита и изолированных участков остаточного аустенита (15-20%) или мартенсита, остаточного аустенита и небольшого избытка глобулярных карбидов.

Во всех случаях заключительной стадией термической обработки целых изделий является низкий отпуск при 160-1800С, переводящий мартенсит закалки в поверхностном слое в отпущенный мартенсит, снимающий напряжения. Твердость поверхностного слоя после термической обработки HRC 58-62.

Цементация с термической обработкой повышает предел выносливости стальных изделий.

Азотирование.

Азотированием называют процесс диффузионного насыщения поверхностного слоя стальных изделий азотом (N2). Осуществляется азотирование путем нагрева деталей в потоке аммиака (NH3) при 480-6500С. Тонкий азотированный слой очень тверд, износостоек и хорошо сопротивляется коррозии.

Кроме того, азотирование создает на поверхности изделий остаточные напряжения сжатия, повышающие предел выносливости и долговечность.

Сущность процесса азотирования заключается в разложении NH3 на N2 и H2: 2NH3 =2N+3H2. Активные (в момент выделения) атомы азота проникают в решетку a-Fe и диффундирует в ней. В результате получается ряд структурных составляющих и переходных структур. В начале при азотировании получается a -фаза, т.е. твердый раствор N2 в феррите, который при температуре 5910С растворяет до 0,42% N, а при атмосферной температуре – только до 0,015%N.

При повышении содержания N образуется g´- фаза, содержащая 5,7-6,1% N и представляющая собой твердый раствор на основе нитрида Fe (Fe4N).

Наконец, при дальнейшем повышении содержания азота образуется ε - фаза – твердый раствор на базе нитрида Fe (Fe3N), содержащая 8,0-11,2% азота. Наибольшее содержание в ней азоту отвечает нитриду Fe2N (11,2%).

При температурах выше 5910С образуется g - фаза, представляющая собой твердый раствор азота в g-Fe. Понижение температуры приводит к эвтектоидному распаду. Азотистый эвтектоид состоит из a и g '- фаз и содержит 2,35% N.

Твердость азотированного слоя простой углеродистой стали невелика, поэтому азотированию подвергают среднеуглеродистые легированные стали.

При азотировании легированных сталей образуются нитриды специальных элементов: Al, Ti, V, Cr, Mo, W и Mn: AlN, TiN, VN и т.д., которые придают азотированному слою очень высокую твердость.

Хорошие результаты дает азотирование нержавеющей и жароупорной стали. Замечательные антифрикционные свойства обнаруживает азотированная поверхность графитизированной стали, т.е. стали, имеющей в структуре графит. Она отличается высокой твердостью и износостойкостью; вместе с тем, графит удерживает смазку и понижает коэффициент трения, что очень важно для гильз, цилиндров, втулок и подшипников.

Азотированные детали обладают хорошей сопротивляемостью действию переменных напряжений и обладают высоким пределом выносливости, коррозионной стойкостью. Недостатком процесса азотирования является чрезмерная длительность процесса – 50-100 часов и необходимость применения легированных сталей.

Поэтому азотирование применяют там, где требуется особое качество деталей, например, в производстве дизельной аппаратуры, измерительного инструмента, гильз цилиндров, а также в тяжелом станкостроении.

Цианирование.

Цианированием называют процесс диффузионного насыщения поверхностного слоя стальных изделий одновременно углеродом и азотом при 820-9500С в расплавленных солях, содержащих группу «СN».

Если процесс проводят в среде цементирующего газа с небольшим количеством аммиака (NH3) (газовое цианирование), то процесс чаще называют нитроцементацией (4-10 ч.).

В зависимости от температуры, при которой проводится процесс, различают высокотемпературное (930-9500С) и среднетемпературное (820-8600С) цианирование.

Для получения слоя 0,15-0,35 мм среднетемпературное цианирование ведут в ваннах с расплавом солей (20-25% NaCN, 25-50% NaCl и 25-50% Na2CO3). В зависимости от толщины слоя продолжать процесс 30-90 минут. При этом происходят следующие реакции:

2NaCN+O2®2NaCNO

2NaCNO+O2®Na2CO3+CO+2N

2CO®CO2+Cат

Выделяющийся атомарный углерод и азот диффундируют в сталь. Цианированный слой содержит 0,7%С и 0,8-1,2%N.

Твердость цианированного слоя после термической обработки приблизительно HRC

58-62. По сравнению с цементированным слоем цианированный обладает более высокой износостойкостью и пределом выносливости.

Для получения слоя толщины 0,5-2,0 мм применяют высокотемпературное или глубокое цианирование. Время равно 1,5-6 часов. В составе солей 82% BaCl2, 8% NaCN, 10% NaCl.

В этих условиях сталь насыщается в большей степени углеродом – 0,8-1,2% и в меньшей – азотом (0,2-0,3%).

Строение цианированного слоя аналогично цементированному. После высокотемпературного цианирования детали охлаждают на воздухе, а затем для измельчения зерна закаливают с нагревом в соляной ванне или печи и подвергают низкотемпературному отпуску.

Процесс цианирования по сравнению с цементацией требует меньше времени для получения нужной толщины слоя, характеризуется меньшими деформациями и короблением, более высоким сопротивлением износу и коррозии. Недостаток: высокая стоимость цианистых солей, токсичность, меры по охране труда.

КОНСТРУКЦИОННЫЕ СТАЛИ

1. Общая классификация сталей.

2. Маркировка сталей.

3. Влияние легирующих элементов на структуру и свойства стали.

4. Стали обыкновенного качества. Классификация.

Стали классифицируются по химическому составу, назначению, качеству, степени раскисления и структуре.

По химическому составу стали подразделяют на углеродистые и легированные. По концентрации углерода те и другие подразделяют на низкоуглеродистые (менее 0,3%С), среднеуглеродистые (0,3-0,7%С) и высокоуглеродистые (более 0,7%С).

Легированные стали в зависимости от введенных элементов делят на хромистые, марганцовистые, хромо-никелевые, хромо-кремниево-марганцовые и другие.

По количеству введенных элементов их классифицируют на низко-, средне - и высоколегированные. В низколегированных сталях количество легирующих элементов не превышает 5%, в среднелегированных - от 5 до 10%, в высоколегированных - более 10%.

По назначению стали делятся на конструкционные и инструментальные и стали специального назначения с особыми свойствами.

Конструкционные стали представляют собой наиболее обширную группу, предназначенную для изготовления строительных сооружений, деталей машин и приборов. Среди них можно выделить цементируемые, улучшаемые, высокопрочные и рессорно-пружинные стали.

Инструментальные стали подразделяют на стали для режущего, измерительного инструмента; штампов холодного и горячего деформирования. К сталям специального назначения относят коррозионностойкие, жаростойкие, жаропрочные, электротехнические стали.

По качеству различают стали обыкновенного качества, качественные, высококачественные и особо высококачественные. Под качеством стали понимают совокупность свойств, определяемых процессом ее производства.

Однородность химического состава, строения и свойств стали, а также ее технологичность во многом зависят от содержания газов (О2, Н2, N2) и вредных примесей, например, S и Р. Но количество примесных газов трудно определить, поэтому основными показателями качества сталей служат нормы содержания вредных примесей.

Стали обыкновенного качества содержат до 0,06% S и 0,07%Р, качественные не более 0,04% S и 0,035%Р; высококачественные не более 0,025% S и 0,025% P, особо высококачественные не более 0,015% S и 0,025%Р.

Стали обыкновенного качества выплавляют только углеродистыми (до 0,5%С), качественные и высококачественные – углеродистыми и легированными, особо высококачественные – легированными.

По степени раскисления и характеру затвердевания стали классифицируют на спокойные, полуспокойные и кипящие.

Раскисление – процесс удаления из жидкого металла О2, иначе сталь хрупко разрушается при горячем деформировании. Спокойные стали раскисляют Mn, Si и Al. Такие стали содержат мало О2 и спокойно, без газовыделения затвердевают. Кипящие стали раскисляют только Mn. Перед разливкой в них содержится повышенное количество О2, который частично взаимодействуя с углеродом при затвердевании удаляется в виде “СО”.

Выделение пузырей СО производит впечатление кипения стали. Кипящие стали дешевы, их производит низкоуглеродистыми и практически без Si (Si≤ 0,07%), но с повышенным содержанием газообразных примесей.

Полуспокойные стали по степени раскисления занимают промежуточное положение между спокойными и кипящими.

Легированные стали производят спокойными, углеродистые – спокойными, полуспокойными и кипящими.

По структуре сталь классифицируют в отожженном и нормализованном состояниях. В зависимости от структуры в отожженном (равновесном) состоянии стали делят на 6 классов:

1. Доэвтектоидные, имеющие в структуре избыточный феррит.

2. Эвтектоидные, структура которых состоит из перлита.

3. Заэвтектоидные, имеющие в структуре вторичные, выделяющиеся из аустенита карбиды.

4. Ледебуритные, содержащие в структуре первичные (эвтектические) карбиды.

5. Аустенитные.

6. Ферритные.

В отличие от легированных, углеродистые стали могут быть 1х 3-х классов.

Стали аустенитного класса образуются при введении большого количества элементов (Ni, Mn), расширяющих g - область, стали ферритного класса – при введении элементов, расширяющих a-область (Cr, Si, V, W).

При легировании возможна частичная перекристаллизация (a↔g) и образование промежуточных классов – полуферритных и полуаустенитных.

По структуре после нормализации стали подразделяют на следующие основные классы: перлитный, мартенситный, аустенитный и ферритный.

Стали перлитного класса имеют невысокую устойчивость переохлажденного аустенита (А'). При охлаждении на воздухе они приобретают структуру перлита, сорбита или троостита, в которых могут присутствовать также избыточные феррит или карбиды.

К сталям перлитного класса относятся углеродистые и низколегированные стали. Это большая группа дешевых и широко применяемых сталей.

Стали мартенситного класса отличаются высокой устойчивостью А'. При охлаждении на воздухе они закаляются в мартенсите. К этому классу относятся средне- и высоколегированные стали.

Стали аустенитного класса из-за повышенного количества Ni или Mn (обычно в сочетании с Cr) имеют интервал мартенситного превращения ниже 0 оС и сохраняют аустенит при комнатной температуре. В перлитной и промежуточной областях аустенит не распадается.

Структурный класс аустенитных и ферритных сталей совпадает по той и другой классификации.

Маркировка сталей.

Углеродистые стали, за исключением сталей обыкновенного качества, маркируются по содержанию углерода. Марка легированной стали состоит из сочетания букв и цифр, обозначающих ее химический состав. По ГОСТу 4543-71 принято обозначать N2 – A, Se – E, P – П, РЗЭ – Ч, Cr - X, Ni – H, Mn - Г, Si-C, Mo-M, W – B, Ti – T, V - Ф, Al - Ю, Cu - Д, Nb - Б, бор – Р, Co – K. Цифра, стоящая после буквы, указывает на примерное содержание легирующего элемента, %. Если цифра отсутствует, то легирующего элемента содержится меньше или около 1%.

В конструкционных сталях две цифры в начале марки показывают содержание углерода в сотых долях процента, например, сталь 20ХН3А в среднем содержит 0,2%С, 1% Cr и 3% Ni. Буква А означает, что сталь высококачественная.

Особо высококачественные имеют в конце марки букву Ш, например, 30ХГС-Ш. Иногда в сложнолегированных сталях некоторые цифры опускаются.

Особые группы сталей содержат дополнительные обозначения: марки шарикоподшипниковых сталей начинаются с буквы Ш, быстрорежущих – с буквы Р, электротехнических – с буквы Э, магнитотвердых – Е, автоматных – с буквы А.

Дата: 2019-02-02, просмотров: 324.