ОСНОВЫ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ.

1. Сущность и назначение термической обработки стали.

2. Основные виды термической обработки.

3. Фазовые превращения в стали.

4. Критические точки образования аустенита.

5. Механизм образования аустенита из перлита.

Закалка.

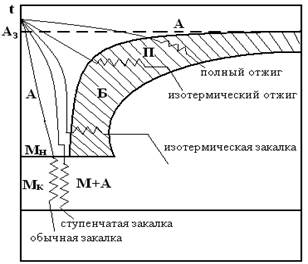

В большинстве случаев при закалке стремятся получить структуру наивысшей твердости, т.е. мартенсит. При полной закалке сталь переводят в однофазное состояние (в аустенит), т.е. нагревают выше критических температур Ас3 и Аст. При неполной – до межкритических температур – между Ас1 и Ас3.

Доэвтектоидные стали подвергают полной закалке, оптимальная температура нагрева на 30÷500С больше Ас3.

При нагреве образуется мелкокристаллический аустенит; после охлаждения, соответственно, - мелкокристаллический мартенсит. Недогрев до Ас3 приводит к неоднородности структуры (сохраняется кристаллический феррит).

Заэвтектоидные стали подвергают неполной закалке. Оптимальная температура нагрева углеродистых и низколегированных сталей – Ас1+30÷500С. После закалки структура заэвтектоидной стали состоит из мартенсита и цементита. Твердость, из-за присутствия цементита выше, чем при полной закалке.

Для высоколегированных сталей ледебуритного класса (за т. Е) используют температуры, близкие к эвтектической (11470С). Получают красностойкий мартенсит [красностойкость – способность сохранять твердость в нагретом состоянии]. Такую закалку называют закалкой на вторичную твердость.

Закалку при температуре 900-10000С называют закалкой на первичную твердость. Получают износостойкие стали.

Охлаждение при закалке.

Для получения мартенситной структуры необходимо переохладить аустенит до температуры мартенситного превращения, следовательно, скорость охлаждения должна превышать критическую скорость – υкр.

υкр для углеродистых сталей от 1400 до 4000С/с. Такое резкое охлаждение достигается погружением изделий в холодную воду или воду с добавками NaOH. Легированные стали приобретают мартенситную структуру при охлаждении в холодных или подогретых маслах, а высоколегированные можно охлаждать на воздухе.

Иногда закалка сопровождается короблением. Коробление и растрескивание вызываются остаточными напряжениями, возникающими при закалке.

Величина напряжений значительно уменьшается при закалке в 2-х средах и ступенчатой закалке.

Закалка в 2-х средах осуществляется следующим образом:

После нагрева изделие погружается на определенное время в воду, в результате чего достигается быстрое прохождение температурного района минимальной устойчивости аустенита, а затем переносится в более мягкую среду, обычно в масло.

При ступенчатой закалке изделие, нагретое до температуры закалки, переносят в жидкую среду, имеющую температуру на 50-1000С больше мартенситной точки Мн, выдерживают недолго, чтобы выровнять температуру по сечению, а затем окончательно охлаждают на спокойном воздухе. Такой способ охлаждения дает возможность получать мартенсит в легированных сталях с достаточно высокой устойчивостью переохлажденного аустенита в районе температур перлитного превращения.

Изотермическая закалка.

Изотермической закалкой называется операция нагрева стали, как и при обычной закалке, выше линии GSK, т.е. до аустенитного состояния доэвтектоидной стали или аустенитно-карбидного – заэвтектоидной, ускоренного ее охлаждения в зоне наименьшей устойчивости аустенита в расплавленной соли, имеющей температуру выше т. Мн, выдержки в горячей среде в зоне промежуточного превращения до полного его завершения и последующего охлаждения на воздухе.

Температура изотермической выдержки зависит от требуемых свойств деталей и лежит выше т. Мн, но ниже зоны перлитного превращения. Изотермическая закалка позволяет в значительной степени устранить большую разницу в скорости охлаждения поверхности и сердцевины изделий, являющуюся основной причиной образования термических напряжений. Кроме того, при изотермической закалке бездиффузионное мартенситное превращение заменяется диффузионным промежуточным превращением, которое протекает постепенно и одновременно по всему сечению. Это уменьшает образование структурных напряжений. При охлаждении после изотермической выдержки, благодаря закончившемуся превращению аустенита, структурные изменения уже не происходят.

В результате изотермической закалки детали получают структуру Бейнита с высокой и средней твердостью, достаточно вязкую, прочную и хорошо сопротивляющуюся ударной нагрузке.

Отсутствие значительных термических и структурных напряжений резко снижает брак, связанный с образованием трещин, короблением и изменением размеров деталей.

Другими методами закалки структуру Бейнита получить не удается.

Изотермической закалке подвергают детали из простых углеродистых и низколегированных сталей тонкого сечения (не более 5-10 мм). При больших сечениях невозможно в горячей среде переохладить аустенит без распада до температур, лежащих выше т. Мн, из-за малой устойчивости аустенита.

Изотермическая закалка деталей более крупных сечений применима главным образом к высоколегированным сталям, в которых аустенит более устойчив (кривые на диаграммах изотермического превращения аустенита достаточно сдвинуты вправо). В этом случае можно избежать перлитного превращения в горячей среде и достигнуть зоны более устойчивого аустенита.

Очень хорошие результаты дает изотермическая закалка таких деталей, как пружины, болты, шайбы, трубы, различные мелкие детали для автомобилей, прочих машин и механизмов.

Изотермическая закалка стальной проволоки в расплавленной свинцовой ванне называется патентированием.

4. Закалочные среды.

Для успешного проведения термической обработки большое значение имеет правильный выбор закалочной среды.

Наиболее распространенными закалочными средами являются вода, 5-10% водный раствор NaOH или NaCl, минеральное масло, а также расплавы солей с низкой температурой плавления.

При закалке стали требуется быстро охладить аустенит при температурах наименьшей его устойчивости, т.е. при 650-5500С до Мн. В зоне температур мартенситного превращения, т.е. ниже 3000С, наоборот выгоднее применять замедленное охлаждение, чтобы образующиеся структурные напряжения успели выровняться. Твердость образовавшегося мартенсита при выдержке ниже Мн практически не снижается.

Данные о скоростях охлаждения и наиболее распространенных закалочных средах приводим в таблице.

Скорость охлаждения в различных закалочных средах (по С. С. Штейнбергу).

| №№ | Закалочная среда | Скорость охлаждения в º/с в интервале температур | |

| 650-5500 С | 300-2000С | ||

| 1 | Вода при 180С | 600 | 270 |

| 2 | Вода при 500С | 100 | 270 |

| 3 | Вода при 740С | 30 | 200 |

| 4 | 10% р-р в воде при 180С | 1200 | 300 |

| 5 | 10% р-р в воде при 180С | 1100 | 300 |

| 6 | Эмульсия масла в воде | 70 | 200 |

| 7 | Мыльная вода | 30 | 200 |

| 8 | Минеральное масло | 150 | 30 |

Из данных таблицы видно, что идеальной закалочной среды, которая удовлетворяла бы всем условиям, нет. Раствор NaOH или NaCl в воде и вода выгодны при охлаждении в зоне температур 650-550, но они могут вызвать внутренние напряжения, коробление и трещины при охлаждении в зоне температур ниже Мн, т.е. 300-200, вследствие того, что быстро охлаждают в этом интервале температур.

Масло, наоборот, невыгодно в зоне температур 650-5500С и очень выгодно, вследствие умеренного охлаждения, в зоне мартенситного превращения, т.е. ниже 300-2000С.

При закалке в масле образуется паровая рубашка, препятствующая теплопередаче. Так как вследствие вязкости закалочной среды паровая рубашка медленно устраняется, то и охлаждение протекает медленно.

В воде паровая рубашка разрывается легче. Отработанная вода закаливает сильнее, чем свежая, в которой растворенные газы вызывают образование паро-газовой рубашки вокруг деталей.

Еще быстрее охлаждение идет в растворе NaOH. Частички едкого Na, попадая на раскаленный металл, взрывается и разрывает паровую рубашку. Это преимущество растворов едкого Na обеспечивает их широкое применение для закалки простых среднеуглеродистых сталей. Наибольшая скорость охлаждения достигается при закалке стали в потоке сжатого холодного [защитного] газа.

В качестве охлаждающей среды при ступенчатой и изотермической закалке чаще применяют расплавленные соли в интервале температур 150-5000С, например, 55% KNO3 и 45% NaNO2 (или NaNO3), а также расплавленные щелочи (20% NaOH и 80% КОН). Чем ниже температура соли (щелочи), тем выше скорость охлаждения в ней. Поскольку расплавленные соли охлаждаются только вследствие теплоотдачи, то охлаждающая способность их возрастает при перемешивании. Добавление воды (3-5%) в расплавы едких щелочей, при погружении в них нагретого для закалки изделия, вызывает кипение и увеличение скорости охлаждения в области температур перлитного превращения. Скорость охлаждения возрастает при 400-4500С в 4 – 5 раз, а при 3000С – в 2 раза.

Охлаждение в расплавах едких щелочей, если предварительно детали охладились в жидких солях, не вызывающих окисления, позволяет получить чистую поверхность светло-серого цвета. Закалку по этому способу называют светлой.

Цементация.

Цементацией называется процесс поверхностного насыщения стали углеродом. Различают 2 вида цементации: твердую углеродосодержащими смесями (карбюризаторами) и газовую.

Цементация сопровождается последующей закалкой с низким отпуском, в результате чего получают твердую и износостойкую поверхность.

Если изделие цементуется не по всей поверхности, то участки, не подлежащие цементации, защищаются гальваническим омеднением.

Для обеспечения высокого сопротивления динамическим нагрузкам желательно получить вязкую сердцевину, поэтому цементируемые детали изготавливают из сталей с невысоким содержанием углерода 0,12-0,20%.

При твердой цементации детали запаковываются в ящик, заполненный карбюризатором, в качестве которого используют древесный уголь с различными добавками. Находящийся между кусочками угля О2 воздуха при температуре 900-9500С взаимодействует с углеродом, образуя оксид (из-за недостатка О2 не СО2). Но при температуре процесса “СО” неустойчив и, контактируя в Fe разлагается: 2СО→СО2+С, т.е. с образованием атомарного углерода, который поглощается поверхностью.

Таким образом, и при твердой цементации процесс протекает с образованием газовой фазы.

Для активизации карбюризаторов используют углекислые соли: ВаСО3, NaCO3 (сода), К2СО3 (поташ), в количестве от 10 до 30%. Они разлагаются с образованием СО2:

ВаСО3→ВаО+СО2

А диоксид взаимодействует с углем СО2+С→2СО и т.д.

По причине низкой теплопроводимости карбюризатора процесс твердой цементации весьма длительный (несколько десятков часов).

Увеличение скорости цементации достигается применением газовой цементации. В этом случае через герметически закрытую камеру печи с определенной скоростью проходит цементирующий газ.

Необходимая газовая атмосфера может создаваться также при подаче (с помощью специальной капельницы) в камеру печи жидкостей, богатых углеродом (керосин, спирты и т.д.). Углеводород при высоких температурах разлагается с образованием активного «С» и Н2.

Лучший цементированный слой получается при использовании в качестве карбюризатора природного газа, состоящего почти полностью из СН4 и пропан-бутановых смесей, а также жидкого углеводорода.

Основными реакциями газовой цементации являются диссоциация оксида С и СН4:

2СО→СО2+Сат СН4→2Н2+Сат

Сат+Feg=аустенит Feg (С)

Чтобы получить толщину слоя 1,0-1,7 мм процесс проводят 6-12 часов при температуре 910-9300С.

Газовую цементацию обычно проводят в шахтных муфельных печах с рабочей температурой 9500С или в камерных универсальных печах с герметизированной форкамерой (нагревательная камера) и закалочным баком. Герметизация позволяет исключить контакт нагретых деталей с воздухом, предотвратить образование дефектов на поверхности изделий.

В крупносерийном производстве применяют безмуфельные печи непрерывного действия. Весь цикл химико-термической обработки (цементация, закалка, низкий отпуск) в таких установках механизирован и автоматизирован.

Для цементации в печах непрерывного действия и камерных печах применяют эндотермическую атмосферу, включающую 20% СО, 40% Н2 и 40% N2. К 92-95% эндотермического газа добавляют 3-5%природного газа.

Получение эндотермического газа – процесс высокотемпературный (1000-12000С). Осуществляют его в специальных генераторах. Эндотермическая атмосфера создает возможность автоматического регулирования углеродного потенциала, т.е. обеспечивает определенную концентрацию углерода на поверхности цементированного слоя.

Итак, при газовой цементации можно получить заданную концентрацию углерода в слое; сократить длительность процесса; обеспечить полную механизацию и автоматизацию процессов. Кроме того, упрощается последующая термическая обработка изделий, т.к. можно производить закалку непосредственно из цементационной печи.

Необходимые свойства цементируемых изделий достигаются в результате последующей термической обработки.

Чаще всего, особенно при обработке мелкозернистых сталей, применяют закалку выше т. Ас1, при 820-8500С. Это обеспечивает измельчение зерна и полную закалку цементируемого слоя. Зерна сердцевины также измельчаются, подвергаясь частичной перекристаллизации.

Закалку без повторного нагрева, т.е. непосредственно из цементационной печи после подстуживания изделий до 840-8600С, применяют для уменьшения коробления обрабатываемых изделий. Такая обработка не улучшает структуру цементируемого слоя и сердцевины, поэтому подобной обработке подвергают только изделия, изготовленные из наследственно мелкозернистой стали.

В результате термической обработки поверхностный слой приобретает структуру мелкоигольчатого мартенсита и изолированных участков остаточного аустенита (15-20%) или мартенсита, остаточного аустенита и небольшого избытка глобулярных карбидов.

Во всех случаях заключительной стадией термической обработки целых изделий является низкий отпуск при 160-1800С, переводящий мартенсит закалки в поверхностном слое в отпущенный мартенсит, снимающий напряжения. Твердость поверхностного слоя после термической обработки HRC 58-62.

Цементация с термической обработкой повышает предел выносливости стальных изделий.

Азотирование.

Азотированием называют процесс диффузионного насыщения поверхностного слоя стальных изделий азотом (N2). Осуществляется азотирование путем нагрева деталей в потоке аммиака (NH3) при 480-6500С. Тонкий азотированный слой очень тверд, износостоек и хорошо сопротивляется коррозии.

Кроме того, азотирование создает на поверхности изделий остаточные напряжения сжатия, повышающие предел выносливости и долговечность.

Сущность процесса азотирования заключается в разложении NH3 на N2 и H2: 2NH3 =2N+3H2. Активные (в момент выделения) атомы азота проникают в решетку a-Fe и диффундирует в ней. В результате получается ряд структурных составляющих и переходных структур. В начале при азотировании получается a -фаза, т.е. твердый раствор N2 в феррите, который при температуре 5910С растворяет до 0,42% N, а при атмосферной температуре – только до 0,015%N.

При повышении содержания N образуется g´- фаза, содержащая 5,7-6,1% N и представляющая собой твердый раствор на основе нитрида Fe (Fe4N).

Наконец, при дальнейшем повышении содержания азота образуется ε - фаза – твердый раствор на базе нитрида Fe (Fe3N), содержащая 8,0-11,2% азота. Наибольшее содержание в ней азоту отвечает нитриду Fe2N (11,2%).

При температурах выше 5910С образуется g - фаза, представляющая собой твердый раствор азота в g-Fe. Понижение температуры приводит к эвтектоидному распаду. Азотистый эвтектоид состоит из a и g '- фаз и содержит 2,35% N.

Твердость азотированного слоя простой углеродистой стали невелика, поэтому азотированию подвергают среднеуглеродистые легированные стали.

При азотировании легированных сталей образуются нитриды специальных элементов: Al, Ti, V, Cr, Mo, W и Mn: AlN, TiN, VN и т.д., которые придают азотированному слою очень высокую твердость.

Хорошие результаты дает азотирование нержавеющей и жароупорной стали. Замечательные антифрикционные свойства обнаруживает азотированная поверхность графитизированной стали, т.е. стали, имеющей в структуре графит. Она отличается высокой твердостью и износостойкостью; вместе с тем, графит удерживает смазку и понижает коэффициент трения, что очень важно для гильз, цилиндров, втулок и подшипников.

Азотированные детали обладают хорошей сопротивляемостью действию переменных напряжений и обладают высоким пределом выносливости, коррозионной стойкостью. Недостатком процесса азотирования является чрезмерная длительность процесса – 50-100 часов и необходимость применения легированных сталей.

Поэтому азотирование применяют там, где требуется особое качество деталей, например, в производстве дизельной аппаратуры, измерительного инструмента, гильз цилиндров, а также в тяжелом станкостроении.

Цианирование.

Цианированием называют процесс диффузионного насыщения поверхностного слоя стальных изделий одновременно углеродом и азотом при 820-9500С в расплавленных солях, содержащих группу «СN».

Если процесс проводят в среде цементирующего газа с небольшим количеством аммиака (NH3) (газовое цианирование), то процесс чаще называют нитроцементацией (4-10 ч.).

В зависимости от температуры, при которой проводится процесс, различают высокотемпературное (930-9500С) и среднетемпературное (820-8600С) цианирование.

Для получения слоя 0,15-0,35 мм среднетемпературное цианирование ведут в ваннах с расплавом солей (20-25% NaCN, 25-50% NaCl и 25-50% Na2CO3). В зависимости от толщины слоя продолжать процесс 30-90 минут. При этом происходят следующие реакции:

2NaCN+O2®2NaCNO

2NaCNO+O2®Na2CO3+CO+2N

2CO®CO2+Cат

Выделяющийся атомарный углерод и азот диффундируют в сталь. Цианированный слой содержит 0,7%С и 0,8-1,2%N.

Твердость цианированного слоя после термической обработки приблизительно HRC

58-62. По сравнению с цементированным слоем цианированный обладает более высокой износостойкостью и пределом выносливости.

Для получения слоя толщины 0,5-2,0 мм применяют высокотемпературное или глубокое цианирование. Время равно 1,5-6 часов. В составе солей 82% BaCl2, 8% NaCN, 10% NaCl.

В этих условиях сталь насыщается в большей степени углеродом – 0,8-1,2% и в меньшей – азотом (0,2-0,3%).

Строение цианированного слоя аналогично цементированному. После высокотемпературного цианирования детали охлаждают на воздухе, а затем для измельчения зерна закаливают с нагревом в соляной ванне или печи и подвергают низкотемпературному отпуску.

Процесс цианирования по сравнению с цементацией требует меньше времени для получения нужной толщины слоя, характеризуется меньшими деформациями и короблением, более высоким сопротивлением износу и коррозии. Недостаток: высокая стоимость цианистых солей, токсичность, меры по охране труда.

КОНСТРУКЦИОННЫЕ СТАЛИ

1. Общая классификация сталей.

2. Маркировка сталей.

3. Влияние легирующих элементов на структуру и свойства стали.

4. Стали обыкновенного качества. Классификация.

Стали классифицируются по химическому составу, назначению, качеству, степени раскисления и структуре.

По химическому составу стали подразделяют на углеродистые и легированные. По концентрации углерода те и другие подразделяют на низкоуглеродистые (менее 0,3%С), среднеуглеродистые (0,3-0,7%С) и высокоуглеродистые (более 0,7%С).

Легированные стали в зависимости от введенных элементов делят на хромистые, марганцовистые, хромо-никелевые, хромо-кремниево-марганцовые и другие.

По количеству введенных элементов их классифицируют на низко-, средне - и высоколегированные. В низколегированных сталях количество легирующих элементов не превышает 5%, в среднелегированных - от 5 до 10%, в высоколегированных - более 10%.

По назначению стали делятся на конструкционные и инструментальные и стали специального назначения с особыми свойствами.

Конструкционные стали представляют собой наиболее обширную группу, предназначенную для изготовления строительных сооружений, деталей машин и приборов. Среди них можно выделить цементируемые, улучшаемые, высокопрочные и рессорно-пружинные стали.

Инструментальные стали подразделяют на стали для режущего, измерительного инструмента; штампов холодного и горячего деформирования. К сталям специального назначения относят коррозионностойкие, жаростойкие, жаропрочные, электротехнические стали.

По качеству различают стали обыкновенного качества, качественные, высококачественные и особо высококачественные. Под качеством стали понимают совокупность свойств, определяемых процессом ее производства.

Однородность химического состава, строения и свойств стали, а также ее технологичность во многом зависят от содержания газов (О2, Н2, N2) и вредных примесей, например, S и Р. Но количество примесных газов трудно определить, поэтому основными показателями качества сталей служат нормы содержания вредных примесей.

Стали обыкновенного качества содержат до 0,06% S и 0,07%Р, качественные не более 0,04% S и 0,035%Р; высококачественные не более 0,025% S и 0,025% P, особо высококачественные не более 0,015% S и 0,025%Р.

Стали обыкновенного качества выплавляют только углеродистыми (до 0,5%С), качественные и высококачественные – углеродистыми и легированными, особо высококачественные – легированными.

По степени раскисления и характеру затвердевания стали классифицируют на спокойные, полуспокойные и кипящие.

Раскисление – процесс удаления из жидкого металла О2, иначе сталь хрупко разрушается при горячем деформировании. Спокойные стали раскисляют Mn, Si и Al. Такие стали содержат мало О2 и спокойно, без газовыделения затвердевают. Кипящие стали раскисляют только Mn. Перед разливкой в них содержится повышенное количество О2, который частично взаимодействуя с углеродом при затвердевании удаляется в виде “СО”.

Выделение пузырей СО производит впечатление кипения стали. Кипящие стали дешевы, их производит низкоуглеродистыми и практически без Si (Si≤ 0,07%), но с повышенным содержанием газообразных примесей.

Полуспокойные стали по степени раскисления занимают промежуточное положение между спокойными и кипящими.

Легированные стали производят спокойными, углеродистые – спокойными, полуспокойными и кипящими.

По структуре сталь классифицируют в отожженном и нормализованном состояниях. В зависимости от структуры в отожженном (равновесном) состоянии стали делят на 6 классов:

1. Доэвтектоидные, имеющие в структуре избыточный феррит.

2. Эвтектоидные, структура которых состоит из перлита.

3. Заэвтектоидные, имеющие в структуре вторичные, выделяющиеся из аустенита карбиды.

4. Ледебуритные, содержащие в структуре первичные (эвтектические) карбиды.

5. Аустенитные.

6. Ферритные.

В отличие от легированных, углеродистые стали могут быть 1х 3-х классов.

Стали аустенитного класса образуются при введении большого количества элементов (Ni, Mn), расширяющих g - область, стали ферритного класса – при введении элементов, расширяющих a-область (Cr, Si, V, W).

При легировании возможна частичная перекристаллизация (a↔g) и образование промежуточных классов – полуферритных и полуаустенитных.

По структуре после нормализации стали подразделяют на следующие основные классы: перлитный, мартенситный, аустенитный и ферритный.

Стали перлитного класса имеют невысокую устойчивость переохлажденного аустенита (А'). При охлаждении на воздухе они приобретают структуру перлита, сорбита или троостита, в которых могут присутствовать также избыточные феррит или карбиды.

К сталям перлитного класса относятся углеродистые и низколегированные стали. Это большая группа дешевых и широко применяемых сталей.

Стали мартенситного класса отличаются высокой устойчивостью А'. При охлаждении на воздухе они закаляются в мартенсите. К этому классу относятся средне- и высоколегированные стали.

Стали аустенитного класса из-за повышенного количества Ni или Mn (обычно в сочетании с Cr) имеют интервал мартенситного превращения ниже 0 оС и сохраняют аустенит при комнатной температуре. В перлитной и промежуточной областях аустенит не распадается.

Структурный класс аустенитных и ферритных сталей совпадает по той и другой классификации.

Маркировка сталей.

Углеродистые стали, за исключением сталей обыкновенного качества, маркируются по содержанию углерода. Марка легированной стали состоит из сочетания букв и цифр, обозначающих ее химический состав. По ГОСТу 4543-71 принято обозначать N2 – A, Se – E, P – П, РЗЭ – Ч, Cr - X, Ni – H, Mn - Г, Si-C, Mo-M, W – B, Ti – T, V - Ф, Al - Ю, Cu - Д, Nb - Б, бор – Р, Co – K. Цифра, стоящая после буквы, указывает на примерное содержание легирующего элемента, %. Если цифра отсутствует, то легирующего элемента содержится меньше или около 1%.

В конструкционных сталях две цифры в начале марки показывают содержание углерода в сотых долях процента, например, сталь 20ХН3А в среднем содержит 0,2%С, 1% Cr и 3% Ni. Буква А означает, что сталь высококачественная.

Особо высококачественные имеют в конце марки букву Ш, например, 30ХГС-Ш. Иногда в сложнолегированных сталях некоторые цифры опускаются.

Особые группы сталей содержат дополнительные обозначения: марки шарикоподшипниковых сталей начинаются с буквы Ш, быстрорежущих – с буквы Р, электротехнических – с буквы Э, магнитотвердых – Е, автоматных – с буквы А.

ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ

1. Классификация.

2. Углеродистая инструментальная сталь.

3. Легированная инструментальная сталь.

4. Быстрорежущая сталь.

Инструментальными сталями называют углеродистые и легированные стали, обладающие высокой твердостью (HRC 60-65), прочностью и износостойкостью. Применяют для изготовления различного инструмента. Обычно это заэвтектоидные или ледебуритные стали, структура которых после закалки и низкого отпуска мартенсит – избыточные карбиды.

По назначению инструментальные стали в основном разделяются на 4 группы: 1.для режущего инструмента; 2. для холодных штампов; 3. для горячих штампов; 4. для измерительного инструмента.

1. Для режущего инструмента применяют углеродистые стали, преимущественно высокоуглеродистые (заэвтектоидные) и легированные перлитного и карбидного классов, поставляемые со структурой зернистого перлита.

По составу сталь для режущего инструмента разделяется на следующие 3 подгруппы: углеродистая и легированная с небольшой прокаливаемостью; легированная с большой прокаливаемостью; быстрорежущая. Исключительно важное значение для режущего инструмента имеют твердые сплавы (не относящиеся к сталям), которые находят все большее применение, особенно при скоростной обработке.

За последнее время появились керамические (неметаллические материалы) для режущего инструмента, которые допускают еще большие скорости резания, чем твердые сплавы и при этом более дешевые.

Сталь для режущего инструмента после закалки и отпуска должна отличаться высокой твердостью и износостойкостью, а вместе с тем небольшой хрупкостью, чтобы не выкрашиваться в работе.

2.Стали для холодных штампов делят на 4 подгруппы: углеродистые малой прокаливаемости; легированные повышенной прокаливаемости; легированные карбидного класса, имеющие повышенную износостойкость; повышенной вязкости.

Стали 1х 3х подгрупп с высоким соединением углерода – эвтектоидные и заэвтектоидные – после термической обработки должны быть твердыми, износостойкими, прочными и достаточно вязкими. Стали 4-й подгруппы со средним содержанием углерода – доэвтектоидные – должны иметь повышенную вязкость.

3. Стали для горячих штампов делят на молотовые, высадочно-прессовые, для прессформ (форм для литья под давлением).

Сталь для молотовых штампов должна отличаться большой прокаливаемостью [т.е. достаточной твердостью и износостойкостью при повышенных температурах], удовлетворительной теплопроводностью. Она должна хорошо сопротивляться тепловой усталости, проявляющейся в образовании сетки трещин на рабочей поверхности штампа.

Сталь для высадочно-прессовых штампов в сравнении со сталью для молотовых штампов подвергается меньшей ударной нагрузке, но более продолжительное время соприкасается с горячим металлов. Подобная сталь должна иметь большую сопротивляемость тепловой усталости и большую прочность. Ударная вязкость может быть меньше.

Сталь для прессформ и для литья под давлением работает в очень тяжелых условиях. Она охлаждается водой, подвергается термическим напряжениям, изнашивается и разъедается жидким металлом.

4. Сталь для измерительного инструмента не должна изменять со временем свои размеры: от нее требуется высокая поверхностная твердость, хорошее сопротивление износу и достаточная вязкость.

В ГОСТах и технических условиях инструментальная сталь по химическому составу, т.к. одна и та же марка инструментальной стали может иметь разное назначение и требовать различной термической обработки инструмента.

Инструментальная сталь [по ГОСТ] разделяется на углеродистую, легированную и быстрорежущую.

Быстрорежущая сталь.

Быстрорежущей называется сталь, которая после термической обработки сохраняет структуру высоколегированного, отпущенного мартенсита с карбидами. Она обладает высокой твердостью и износостойкостью. Режущие свойства сохраняются при высоких скоростях резания, когда инструмент продолжительное время нагревается до 560 оС.

У инструментальной углеродистой стали, например, У10 или У10А, после закалки и отпуска при 1500С получается структура отпущенного мартенсита с мелкими частицами цементита. Высокая твердость при последующем нагреве сохраняется только до 1500С. При работе таким инструментом нельзя допускать нагрева его режущей кромки выше 1500С, что ограничивает скорость резания.

Режущая кромка инструмента из термически обработанной быстрорежущей стали во время работы может нагреваться до 5000С без изменения структуры и свойств, поэтому для такого резца можно увеличить скорость резания в 8-10 раз по сравнению с инструментом из стали У10 или У10А.

Быстрорежущие стали маркируют буквой Р. Следующая за ней цифра указывает среднее содержание главного легирующего элемента быстрорежущей стали – W в %. Среднее содержание V в стали обозначают цифрой, проставляемой за буквой Ф, кобальта – цифрой за буквой К и т.д. Среднее содержание Cr в большинстве быстрорежущих сталей составляет 4% и в обозначении марки стали не указывается.

Наиболее распространенными марками БРСТ являются Р18 и Р9, применяемые для обработки мягких и средней твердости материалов. Химический состав Р18: С=0,7-0,8%, W=17,5-19,0; V=1,0-1,4; Cr=3,8-4,4; Р9 – С 0,85-0,95; W=8,5-10,0; V=2,0-2,6; Cr=3,8-4,4.

Сталь Р18Ф2 отличается повышенной стойкостью при удовлетворительной шлифуемости, а стали Р14Ф4 и Р10К5Ф5 применяются для обработки нержавеющих и жаропрочных сплавов и твердых материалов.

Влияние легирующих элементов: W обеспечивает красностойкость быстрорежущей стали. Gr способствует большей прокаливаемости. V в нормальном количестве способствует стойкости карбидов и повышает производительность режущего инструмента. Однако, повышение содержания V требует увеличения содержания углерода. Избыток V ухудшает шлифуемость быстрорежущей стали.

Сложные карбиды W, Cr и V с трудом растворяются в аустените. W, вследствие большого атомного объема, а V из-за большого химического сродства с углеродом при отпуске не перемещаются в решетке Fe, и вследствие этого, твердость сохраняется даже при повышенных температурах (до 5600С).

“Со” присутствует в твердом растворе и не влияет на карбиды. При содержании более 5% ,“Со” повышает твердость, красностойкость и режущие свойства стали, но увеличивает ее хрупкость и способствует обезуглероживанию.

Литая БР сталь имеет в структуре карбиды, главным образом в составе эвтектики, которая в результате прокатки и ковки разрушается и дает отдельные карбиды в виде зерен разной величины. Структура кованой и отожженной БР стали состоит из сорбитообразного перлита и частиц двойного карбида (Fe2W2)C. В свою очередь, сорбитообразный перлит состоит из ферритной основы и мельчайших частичек того же карбида, называемого эвтектоидным.

Cr и V находятся в БР стали в твердом растворе в двойном карбиде (Fe2W2)С или феррите.

Пороком структуры БР стали является карбидная полосчатость. Она сильно снижает прочность режущего инструмента при нагружении вдоль хрупких полос карбида.

При нагреве под закалку карбиды растворяются в аустените, увеличивая его легированность. Но, общее количество карбидов, содержащихся в быстрорежущей стали, превышает их предельную растворимость в аустените, поэтому часть карбидов остается в структуре. Это увеличивает износостойкость режущей кромки и препятствует росту аустенитного зерна. Таким образом, создается природная мелкозернистость аустенита, в связи с чем Бр сталь имеет мелкий фарфоровидный излом. Большое количество первичных и вторичных карбидов в структуре стали Р18 являются ее преимуществом перед сталью Р9.

Высокие режущие свойства Бр сталь получает только после соответствующей термической обработки.

Бр сталь Р9 имеет 2 области температур быстрого превращения:

1. Перлитную (в пределах 700-8000С), где при достаточном времени изотермической выдержки превращение аустенита может полностью завершиться.

2. Промежуточную (250-3500С), в которой хотя превращение аустенита начинается рано, но протекает медленнее и останавливается при содержании аустенита приблизительно 60%.

В области температур 370-6000С аустенит Бр стали очень устойчив.

Положение точек Мн и Мк, т.е. начала и конца мартенситного превращения, находится в зависимости от температуры нагрева для закалки Бр стали: чем выше температура закалки, тем легированнее аустенит Бр стали и тем ниже положение точек Мн и Мк.

После прокатки или ковки Бр сталь подвергают изотермическому отжигу, чтобы понизить ее твердость и облегчить механическую обработку. После нагрева выше точки Ас1 (8800С) с соответствующей выдержкой, производится охлаждение до температуры наиболее быстрого перлитного превращения аустенита в сорбитообразный перлит.

После отжига структура Бр стали должна состоять из сорбитообразного перлита с включением большого количества карбидов.

Твердость отожженной Бр стали не должна превышать НВ255.

Магний и его сплавы.

Из применяемых в машиностроении металлов и сплавов магний является наиболее легким (d»1,7). Температура кипения 10970С. При температуре, близкой к Тпл (6500С), Mg легко воспламеняется и горит ослепительным пламенем, выделяя много тепла.

Механические свойства Mg, особенно предел текучести, очень низки и потому он применяется только в сплавах.

Mg и его сплавы отличаются относительно плохой деформированностью. Основными легирующими элементами в сплавах Mg являются Al, Zn и Mn. Алюминий добавляется в сплавы магния в количестве 11% и увеличивает их механические свойства. Цинк добавляется в количестве до 2%, повышая механические свойства меньше, чем алюминий, увеличивает пластичность и улучшает их литейные качества.

Mn увеличивает сопротивление коррозии, для чего добавляют 0,1-0,5% Mn.

Вредными примесями в сплавах магния являются Ni, Fe, Cu и Si.

Магниевые, как и алюминиевые сплавы подразделяют на 2 группы:

1. Литейные сплавы – для получения деталей методом фасонного литья, маркируются буквами Мл.

2. Деформируемые сплавы, подвергаемые прессованию, прокатке, ковке, штамповке и другим видам обработки давлением, маркируются буквами МА.

Термическая обработка магниевых сплавов имеет много общего с термической обработкой алюминиевых сплавов. Обычно их отжигают в течение 15-20 часов при температуре 400-4200С. Для устранения наклепа магниевые сплавы подвергают рекристаллизационному отжигу при температуре ~ 350 oС.

Некоторые магниевые сплавы могут быть упрочнены закалкой и старением. В зависимости от состава закалку осуществляют при нагреве до 380-540 oС, а последующее старение – при 150-200 oС. Прочность магниевых сплавов в процессе старения можно повысить на 20-35%.

Из литейных сплавов наибольшее применение получили сплавы Мл5 [7,5-9,0 Al; 0,2-0,8 Zn; 0,15-0,5 Mn] и Мл6 [9-10,2 Al; 0,6-1,2 Zn; 0,1-0,15 Mn]. Достоинства литейных сплавов: меньший удельный вес по сравнению со сплавами Al, хорошая обрабатываемость режущим инструментом.

Недостатки: низкая устойчивость против коррозии, худшие, по сравнению с алюминиевыми сплавами литейные свойства, необходимость мер предосторожности для предотвращения загорания сплава.

Деформированные сплавы магния близки к литейным и принадлежат к системам Mg-Mn; Mg-Al-Zn. Применяют их в основном для изготовления деталей горячей штамповкой в интервале температур 280-4500С для улучшения их пластичности, т.к. гексагональная решетка магния затрудняет их пластическую деформацию при комнатной температуре.

Наиболее прочны деформируемые сплавы – МАЗ и МА5, содержащие в среднем (соответственно) 6 и 8,5% алюминия при 1,0 и 0,5 цинка и 0,3% марганца.

Предел прочности у этих сплавов достигает σв 30-35 кГ/мм2 (294-343 Мн/м2). Сплав МА1, содержащий в среднем 2% Mn без других компонентов, применяется как листовой материал и имеет повышенную пластичность, но меньший предел прочности (σв ≈ 20 кГ/мм2, 196 Мн/м2).

Для предохранения от коррозии магниевые сплавы обрабатываются раствором Н2О+К2Cr207+HNO3 и тщательно окрашиваются.

МЕДЬ И ЕЕ СПЛАВЫ

1. Характеристика меди.

2. Классификация медных сплавов. Латуни.

3. Оловянные бронзы.

4. Алюминиевые бронзы.

5. Кремниевые, бериллиевые, свинцовые бронзы.

В электромашиностроении и при производстве проводов очень широко применяется чистая медь, которая по электропроводимости занимает среди металлов 2-е место после серебра. Медь – вязкий металл красновато-розового цвета. Кристаллическая решетка меди – куб с центрированными гранями.

Микроструктура чистой меди состоит из зерен с характерными двойниками. Медь отличается хорошей теплопроводимостью и стойкостью против атмосферной коррозии.

Присутствие даже незначительных количеств других элементов может сильно понизить ее электропроводимость. Нерастворимые в меди и неметаллические включения (Pb, Bi, S-стые и О2-е включения) мало изменяют ее электропроводимость.

Элементы, образующие твердые растворы с медью по-разному влияют на ее электропроводимость. Например, полностью растворимое в медь серебро очень мало снижает ее электропроводимость. Элементы, ограниченно растворимые в твердом состоянии, например, As резко снижают электропроводимость меди, причем, чем меньше растворимость, тем больше снижается электропроводимость.

Различные элементы могут сжижать или расширять решетку меди, но чем сильнее они искажают ее, тем больше снижение электропроводимости. Так, Ni полностью может растворяться в меди, но вызывает большое снижение электропроводимости вероятно потому, что Ni сильно сжимает решетку меди.

Медную проволоку используют тогда, когда не требуется высокая механическая прочность. Утроить предел прочности в случае необходимости можно добавками Cd (0,8-1,0%). Электропроводимость при этом составляет приближенно 90% от электропроводимости чистой меди.

Оловянные бронзы.

Оловянистая бронза – один из старейших металлических сплавов. Медь дает с Sn диаграмму состояния, состоящую, подобно меди с цинком, из ряда перитектических диаграмм. Однако, влияние олова на структуру сплавов эффективнее влияния цинка приближенно в 2 раза. Оловянистые бронзы подвержены сильной дендритной ликвации [на что указывает очень большое расстояние между линиями ликвидус и солидус на диаграмме состояния Cu-Sn].

В системе Cu-Sn образуется a - твердый раствор Sn и Cu с ГЦК решеткой и ряд промежуточных твердых растворов, полученных на основе соединений электронного типа. Основой b - твердого раствора является соединение Cu5Sn с отношением числа валентных электронов к числу атомов 3/2; основой g - твердого раствора – соединение Cu31Sn8 (21/13) и основой e - твердого раствора Cu3Sn – 7/4.

Структура промышленных оловянистых бронз из-за малой скорости диффузии олова в меди, а также по причине сильной ликвации не всегда соответствует диаграмме сплавов Cu-Sn. Из-за малой скорости превращения литые бронзы с 8-10% Sn состоят из a - твердого раствора в Cu неоднородной концентрации и эвтектоида. Дендриты бронзы, богатые медью, при травлении темнеют, а междендритные пространства, богатые оловом, а также эвтектоид, остаются светлыми.

Если в бронзе присутствует цинк, он полностью находится в твердом состоянии и не обнаруживается под микроскопом. Он улучшает ее механические свойства и жидкотекучесть. Свинец присутствует в виде отдельных темных включений, которые можно различить даже без травления. Он улучшает антифрикционные свойства и обрабатываемость режущим инструментом. Никель повышает механические свойства, измельчая зерно.

Фосфор служит раскислителем и устраняет хрупкие включения оксида олова, повышает жидкотекучесть, износостойкость и антифрикционные свойства. Химический состав оловянистых бронз: БрОЦС6-6-3, Sn 6, Zn 6, 3%Pb.

Наилучшими литейными свойствами – минимальной усадкой – обладают оловянистые бронзы, например, БрОФ-10-1, называемая фосфористой, но она дорогая. Более дешевые и доступные вторичные бронзы, получаемые при переплавке лома и отходов, например, БрОЦС6-6-3.

Алюминиевые бронзы.

Алюминиевые бронзы отличаются высокими механическими, антикоррозийными и антифрикционными свойствами. Они широко применяются. Бывают двойные, например, марки БрА5 (алюминий 5%) и многокомпонентные с присадками Fe, Mn, Ni, марки БрАЖ9-4; БрАЖМц10-3-1,5; БрАЖН-10-4-4.

В a - твердом растворе может находиться до 9,8% Al. Двойная алюминиевая бронза марки БрА5 отличается высокой прочностью и пластичностью и хорошо поддается как холодной, так и горячей обработке давлением.

Многокомпонентные сплавы прочнее и технологичнее, но менее пластичны.

Железо замедляет фазовую перекристаллизацию алюминиевой бронзы за счет образования крупнозернистой и хрупкой g - фазы при охлаждении отливок. Mn входит в твердый раствор и повышает прочность и коррозионные свойства бронзы. Никель улучшает механические свойства бронз при повышенных температурах, увеличивает износостойкость и создает возможность их термической обработки.

По сравнению с оловянистыми бронзами алюминиевые обладают несколько худшими литейными качествами: дают большую усадку, больше склонны к образованию трещин при затрудненной усадке. Неблагоприятные условия плавки и заливки способствуют большому насыщению газами и окислению. У алюминиевых бронз из-за образования оксида алюминия труднее получаются герметичные отливки сложной формы, труднее поддаются пайке.

Но многокомпонентные алюминиевые бронзы широко применяются для отливок и штамповок как качественные заменители оловянистых бронз.

5.Кремнистая бронза: БрКМц 3-1 идет на изготовление пружин.

Бериллиевая: Бр-Б2 после закалки и старения имеет высокие механические свойства. Если после закалки при 8000С бериллиевая бронза имеет σв=50 кГ/мм2 (490 Мн/м2), d ≈ 30% и НВ ~ 100, то после старения в течении 2 часов при 350 оС твердость увеличится до НВ400, предел прочности σв =130¸150 кг/мм2 (1275-1470Мн/м2), но относительное удлинение падает до δ = 1,5÷2 %.

Свинцовые бронзы. Свинец полностью не растворяется в жидкой меди. Эвтектика по составу почти совпадает с чистым свинцом (99,95%Рв), поэтому сплавы после затвердевания состоят из кристаллов меди и включений свинца. Последние располагаются по границам зерен и заполняют междендритные пространства.

Такая структура обеспечивает высокие антифрикционные свойства. Это определяет широкое применение бронзы БрС30 для изготовления вкладышей подшипников скольжения, работающих с большими скоростями и при повышенных давлениях. По сравнению с оловянными подшипниковыми бронзами теплопроводимость бронзы БрС30 в 4 раза больше, поэтому она хорошо отводит теплоту, возникающую при трении.

СПЕЦИАЛЬНЫЕ СПЛАВЫ

1. Нержавеющая сталь.

2. Стали и сплавы для работы при высоких температурах.

3. Стали с высоким электрическим сопротивлением.

4. Стали с особым тепловым расширением.

5. Магнитные стали и сплавы.

6. Титан и его сплавы.

Развитие ядерной, нефтяной и химической промышленности вызвало бурный рост производства сплавов с особыми физическими и химическими свойствами.

Основным требованием, предъявленным к специальным сплавам, является обеспечение определенного уровня физических свойств.

В зависимости от назначения, стали и сплавы с особыми физическими и химическими свойствами можно разделить на следующие 5 групп:

1. Нержавеющие стали с высоким сопротивлением коррозии и действию кислот.

2. Стали и сплавы с высоким электрическим сопротивлением.

3. Стали и сплавы для работы при высоких температурах.

4. Стали с особым тепловым расширением.

5. Магнитные стали и сплавы.

Механические свойства этих сталей и сплавов чаще имеют второстепенное значение, но многие из них должны иметь химических состав высокой точности и строго соблюдаемую технологию производства.

Сталь с высоким сопротивлением коррозии, т.е. по отношению к химическому или электрохимическому разрушению металла вследствие взаимодействия с внешней средой, называется нержавеющей.

Высокое сопротивление коррозии нержавеющей стали объясняется очень большим содержанием в ней хрома. Оксиды хрома (FeCr)2О3 образуют на ее поверхности очень тонкую, но достаточно прочную и непроницаемую (благодаря структурному соответствию с основным металлом) защитную пленку.

При нарушении целостности этой защитной пленки коррозионная стойкость нержавеющей стали снижается (например, окалина, царапины и риски после механической обработки, неметаллические включения).

Нержавеющие стали разделяются в основном на 2 типа: мартенситные (хромистые) и аустенитные (хромо-никелевые или хромо-марганцевые), например, состав коррозионно-стойких сталей по ГОСТ 5632-61 таков: мартенситно-ферритная сталь марки 1Х13 содержит 0,09-0,015% С, 12,0-14,0Cr.

Мартенситная сталь 2Х13 содержит 0,16-0,24% С, 12-14 Cr, аустенитная сталь Х18Н9Т содержит менее 0,12С, 17-19Cr, 8,0-9,5 Ni, (С-0,02)х5-0,7Ti.

Ферритная сталь ОХ17Т содержит менее 0,08 С, 16-18 Cr, 5С-0,8 Ti. По назначению эти стали разделяются на конструкционные и инструментальные.

Конструкционные низкоуглеродистые стали, 1Х13 и 2Х13 должны содержать не менее 12% хрома. Термическая обработка деталей из сталей 1Х13 и 2Х13 заключается в закалке их при 10000С в масле и отпуске при 600-7000С с целью получения сорбитной структуры. Такие стали отличаются хорошей ковкостью и вязкостью, из них изготавливаются турбинные лопатки, детали для холодильного оборудования и т.д. Сталь 2Х13, а иногда и сталь 3Х13 применяется для деталей, работающих при высоких напряжениях.

Инструментальные хромистые нержавеющие стали 3Х13 и 4Х13 применяются для изготовления ножей, хирургического инструмента, пружин.

Режущий инструмент из этих сталей закаливают при 1050 оС в масле и отпускают при 200-280 оС до HRC 48-56. Структура стали после термической обработки состоит из отпущенного мартенсита с незначительным количеством карбидов. Сталь с такой структурой принадлежит к мартенситному классу и хорошо сопротивляется коррозии.

Низкая теплопроводимость сталей с высоким содержанием хрома требует осторожного нагрева их и ступенчатой закалки. Добавка свыше 8% никеля в хромистую сталь Х18Н9 и 1Х18Н9Т позволяет получить после закалки с 11500С в воде аустенитную структуру. Высокая температура нагрева необходима для растворения карбидов и получения однородного аустенита. Подобная закалка создает у стали повышенную, по сравнению с хромистой нержавеющей сталью, коррозионную стойкость, вязкость и прочность при повышенных температурах. Аустенитные стали технологичны, хорошо поддаются холодной прокатке, штамповке, волочению, хорошо свариваются.

Хромо-никелевые стали устойчивы в отношении HNO3, на холоду, и к H2SO4, а в соляной – на холоду и в малых концентрациях.

Магнитные стали и сплавы.

Магнитные сплавы разделяются на магнитотвердые, применяющиеся для постоянных магнитов и магнитомягкие, предназначающиеся для сердечников трансформаторов, электродвигателей и генераторов.

Магнитотвердые сплавы. Постоянные магниты получают из твердых закаленных сталей, безуглеродистых стареющих сплавов или прессуются и спекаются из мельчайших порошков.

Они должны обладать возможно большей магнитной энергией (ВН), максимально высокой и устойчивой коэрцитивной силой Нс, препятствующей их размагничиванию; высоким остаточным намагничиванием – остаточной индукцией Br; не изменять своих свойств с течением времени

Наибольшая трудность для магнитотвердых материалов обуславливается получением высокой коэрцитивной силы Нс. Для получения высокой коэрцитивной силы стали должны иметь неравновесную структуру, обычно мартенсит с большим количеством дефектов строения (дислокаций, блоков, границ зерен и т.д.), являющихся источниками искажений кристаллической решетки и внутренних напряжений.

Наивыгоднейшая структура с повышенными напряжениями Ш рода у стали для постоянных магнитов – мартенсит с частицами цементита или других карбидов, получаемый после закалки и старения. Например, высокоуглеродистая хромистая сталь для постоянных магнитов ЕХ3 отличается значительной устойчивостью аустенита и хорошей прокаливаемостью. Ее подвергают закалке при 850 оС в масле и старению при 100 оС в течение 5-ти часов. При этом получается достаточная коэрцитивная сила и остаточная индукция.

Легирующие элементы повышают коэрцитивную силу, остаточную индукцию и улучшают температурную стабильность и стойкость постоянного магнита к механическим ударам. Хромистые, вольфрамовые и кобальтовые сплавы легко обрабатываются давлением и резанием, но обладают относительно малой магнитной энергией, поэтому их применяют для неответственных магнитов массового производства.

Магнитны сплавы, содержащие никель и алюминий сокращенно называют альни, с добавлением кобальта – альнико.

Сплавы альни и альнико обладают большой твердостью, хрупки и плохо обрабатываются, поэтому магниты из них изготавливают литыми и обрабатывают шлифованием. Небольшие магниты весом 50-100 г выгоднее изготавливать из мелких порошков методами прессования и спекания.

Магниты из микропорошков Fe или Fe и Со по магнитным свойствам находятся на уровне литых магнитов альни и альнико.

Магнитомягкие стали, электротехническая сталь и сплавы обладают малой коэрцитивной силой Нс и очень высокой магнитной проницательностью μ. Наиболее вредными примесями в магнитомягких сталях и сплавах являются “С”, S, О2 и N2, которые почти не растворяются в феррите. Они присутствуют в виде частичек цементита.

В качестве магнитомягкого материала можно использовать чистое железо. Электротехническое железо (марки ЭА, ЭАА) используют для изготовления сплошных сердечников, работающих в условиях постоянной температуры магнитного потока, когда потери на вихревые токи не значительны. Такой металл отличается высокой магнитной проницательностью и малой коэрцитивной силой, однако электрическое сопротивление его низкое и поэтому для электрических машин и трансформаторов оно непригодно.

Для изготовления трансформаторов применяют тонколистовую кремнистую сталь. Маркируется она следующим образом: Э-31 – 1-я цифра указывает приблизительное количество Si (примерно 2,-3,8%). Вторая цифра обозначает уровень электрических и магнитных свойств. Далее могут стоять один или два нуля. Один нуль указывает, что сталь холоднокатаная текстурованная, т.е. с высокими электромагнитными свойствами вдоль направления прокатки. Два нуля – сталь холоднокатаная, малотекстурованная.

Для слаботочной промышленности требуются сплавы с высокой начальной магнитной проницательностью в слабых магнитных полях. Такие сплавы называются пермаллоями. Они отличаются очень высоким содержанием никеля 76,5-79,5%. Свою высокую начальную магнитную проницательность пермаллои получают после сложной термической обработки. Сплав подвергают высокотемпературному нагреву в атмосфере Н2 для создания крупнозернистости, удаления углерода и снятия внутренних напряжений, после чего производится охлаждение в магнитном поле. Более дешевые никелевые сплавы, содержащие 45-50% никеля, называют гайперниками, но их свойства ниже свойств термически обработанных пермаллоев.

Легирование Fe-Ni сплавов Si, Mo, Mn и Cu, увеличивая у них электрическое сопротивление, позволяет применять их на повышенных и высоких частотах, снижает их восприимчивость к наклепу и обеспечивает постоянство свойств.

Титан и его сплавы.

Один из самых распространенных металлов в земной коре – Ti отличается малым удельным весом (4,5), высоким сопротивлением коррозии и высокой прочностью. Он обладает высокой температурой плавления (1660±10 оС), парамагнитен и существует в 2-х аллотропических модификациях a и b. Важнейшими легирующими элементами для сплавов из титана являются Al, V, Mo, Mn, Cr и Sn, которые образуют у них твердые растворы замещения.

По структуре различают 3 группы титановых сплавов: на основе a - твердого раствора, на основе a+b твердого раствора, на основе b - твердого раствора. Наиболее широко применяются сплавы П группы, термообработка которых позволяет значительно повышать механические свойства.

Очень распространенным сплавом является сплав ВТ6, он теплоустойчив, его a - фаза упрочнена алюминием, а b - фаза стабилизирована вахадием. Он рекомендуется для изделий, подвергаемых термической обработке и сварке, работающих при повышенных температурах в пределах 400 оС

Наиболее перспективным является сплав ВТ15 со структурой из b - фазы. Сплав ВТ15 после нагрева до 800 оС, последующей закалки в воде и старения при 4500С в течение 50 ч получает предел прочности 155 кг/мм2. Высокая прочность сплава ВТ15 сохраняется до 500 оС (при выдержке 30 мин.), резкое разупрочнение наступает только при температуре 600 оС.

Для титановых сплавов, содержащих вредные примеси, образующие твердые растворы замещения, характерна “омега-хрупкость”. Промежуточная w - фаза благодаря сложности своей кристаллической решетки отличается высокой твердостью и хрупкостью. Она образуется из неустойчивой b - фазы в интервале температур от комнатной до 4800С при следующем превращении: b®w+b®a+b. Алюминий частично устраняет образование w - фазы, при добавке его в сплавы, содержащие V и Mn. Изделия из титановых сплавов могут подвергаться химико-термической обработке, т.е. насыщению карбонитридами, что повышает твердость и износостойкость поверхности.

Малый удельный вес, высокая прочность и большая по сравнению с алюминиевыми и магниевыми сплавами, теплоустойчивость обеспечивает применение титановых сплавов в авиационной промышленности.

Благодаря высокой коррозионной стойкости титан применяется в химической и пищевой промышленности, а также в судостроении.

Sn , Pb , Zn И ИХ СПЛАВЫ

Баббиты.

Марки баббитов обозначают буквой Б, справа от которой ставится цифра, показывающая % Sn или буква, характеризующая специальный элемент, входящий в сплав. Например, марки Б83 и Б16 обозначают, что эти баббиты содержат соответственно 83 и 16% Sn. “БН” означает, что баббит содержит никель и т.п. Обозначение условно и не показывает полного состава сплава.

Баббиты по составу можно разделить на 3 группы: Ι гр. – оловянносурьмяные (Б83, Б89), П - Pb-Sn-Sb-мяные (Б6, БН, Б16), Ш – свинцовые, не содержащие Sn.

Из-за высокого содержания Sn оловянистые баббиты применяют для подшипников ответственного назначения (например, паровых турбин), т.к. Sn очень дорогое. Оловянносурьмяные баббиты (Б83 и Б89) являются наилучшими. Вязкая и пластичная оловянная основа меньше склонна к усталостному разрушению.

В системе Sn-Sb (Sn HB=5) твердыми включениями служит b ¢- фаза – твердый раствор на базе интерметаллида SnSb.

Sn-Pb-Sb баббит по качеству несколько ниже. В нем мягкой основой является твердый раствор на базе Pb, а твердыми включениями служат соединения SnSb. Но Sn-Pb-Sb баббиты значительно дешевле.Pb-Sb баббит (БС) хуже, т.к. его эвтектическая основа недостаточно пластична.

Для подшипников ж/д транспорта широкое применение получили баббиты, состоящие почти из одного свинца, в которые вводят незначительное количество щел.-зем. элементов (марки БКА и БК2). В этих баббитах основа – свинец – упрочняется натрием, т.к. образуется раствор натрия в свинце. Твердые включения образуют Са, дающий химическое соединение Pb3Ca. Состав БКА: Са 0,95-1,15; Na 0,7-0,9; Sn ; Mg - Al 0,5-0,2; БК2 - 0,3-0,55 0,2-0,4; 1,5-2,1; 0,06-0,11.

Дефицитность Sn и Pb создает необходимость поиска и применения сплавов на менее дефицитной основе, например, цинк и алюминий.

Цинковые баббиты марок ЦАМ10-5 и ЦАМ5-10 по свойствам примерно такие же как свинцовые баббиты, но по пластичности, коэффициентам трения и пределу расширения они уступают сплавам на оловянистой основе. Мягкой основой в названных баббитах является эвтектика Zn+Al+CuZn3. Твердые включения – CuZn3.

Алюминиевые подшипниковые сплавы уступают обычным баббитам по технологичности. Они обладают большой твердостью, и поэтому требуется обработка цапф и вкладыша повышенной чистоты. Кроме того, шейка вала должна быть твердой. Если не соблюдать эти условия, то неизбежен ускоренный износ. Высокий коэффициент предела расширения требует тщательной сборки и с большими зазорами. Но все же алюминиевые сплавы обладают низким коэффициентом трения и высокой износостойкостью.

Мягкой основой алюминиевых баббитов является алюминий, твердыми включениями, в зависимости от состава - AlSb Al3Ni или CuAl2

| Состав | Sb | Pb | Mg | Ni | Cu | Si | Тв. включ. | σв, МПа |

| А СС6-5 | 5-6 | 4-5 | 0,5-0,7 | - | - | - | AlSb | 80 |

| АСМ | 3,5-5 | - | 0,5-0,7 | - | - | - | AlSb | 90 |

| АН2,5 | - | - | - | 2,7-3,4 | - | - | Al3Ni | 140 |

| Алькусин Д | - | - | - | - | 7,5-9,5 | 1,5-2,5 | CuAl2 | 160 |

Наибольший предел прочности σв у последнего сплава.

Припои.

Припои – это сплавы, обладающие невысоким переходным сопротивлением и используемые при пайке металла высокой проводимости.

Различают припои 2-х видов: мягкие и твердые. Мягкие припои с низкой температурой плавления. Они обеспечивают герметичность спая, но механические свойства спая низки и деталь нельзя подвергать механическим нагрузкам. Температура плавления их менее 400 оС. Чтобы получить хороший спай, температура плавления припоя должна быть меньше, чем температура плавления металла, подвергающегося пайке. Необходимым условием должны быть близкие коэффициенты линейного расширения металла и припоя. Расплав припоя на основе Sn, Pb, Zn, Ag, т.к. они обладают хорошей электропроводностью. Эти сплавы образуют эвтектики, электропроводность которых мало отличается от электропроводности металлов, образующих сплав.

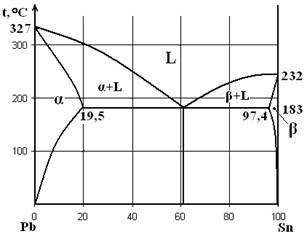

Согласно ГОСТа 21931-76 применяют Sn-Pb и Sn-Zn низкотемпературные припои. Sn-Pb сплав эвтектического типа марки ПОС-61 обеспечивает качественный шов и высокие механические свойства. Для сплавов характерна ДС Ш типа, как для сплава с ограниченной растворимостью эвтектики (61% Sn и39% Pb), температура плавления эвтектики низка 183 оС, жидкотекучесть хорошая.

Можно назвать еще ряд сплавов доэвтектического типа: ПОС-18, ПОС-30, ПОС-40, ПОС-50, заэвтектический ПОС-90. Цифра в маркировке обозначает содержание олова. Припои подобного типа имеют переходное электрическое сопротивление ρ=0,14¸0,21мкОм м. Их применяют, когда недопустим высокий нагрев в зоне пайки, а также для пайки тонких медных проводов и медных сплавов.

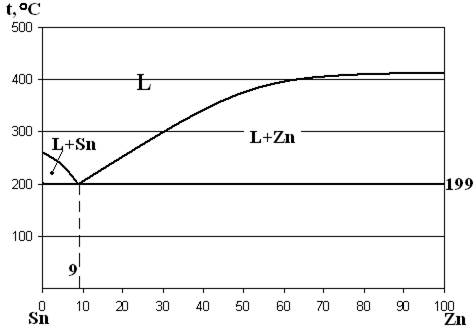

Из сплавов Sn и Zn лучшим является эвтектический сплав ПОЦ-90 (90% Sn и 10% Zn). Из сплавов этой системы он обладает самой низкой температурой плавления 1990С. Для пайки Al и его сплавов, кроме ПОЦ-90, применяют сплав ПОЦ-70, ПОЦ-60 и ПОЦ-40.

Когда требуется снизить нагрев меньше 100 оС, используют сплавы Bi со Pb, Sn, Cd. Они образуют легкоплавкие тройные эвтектики, но высокая прочность не обеспечивается.

Твердые припои имеют высокую температуру плавления. Пайку осуществить в этом случае труднее, но механические свойства спая высоки. Происходит взаимная диффузия основного металла и элементов припоя, чем обеспечиваются более прочные соединения. Переходное электрическое сопротивление таких припоев ниже, чем низкотемпературных, например, для медно-цинковых припоев (ГОСТ 21737-78) ПМЦ-36, ПМЦ-48, ПМЦ-54, ρ=0,03-0,04мкОм∙м. Цифра в маркировке обозначает содержание меди. Тпл медно-цинковых припоев увеличивается с увеличением содержания Cu от 825 до 880 оС. В качестве высокотемпературных припоев используют также медные и медно-фосфористые сплавы, например, ПМФ-7. Здесь цифра указывает содержание фосфора. Припой ПМФ-7 и другие медно-фосфористые сплавы можно эксплуатировать без флюса, что значительно упрощает пайку меди.

Иногда высокотемпературные припои содержат Ag, присутствие которого улучшает технологичность. Подобные припои хорошо смачивают, пригодны для пайки любых металлов и сплавов. Спай получается с высокими механическими свойствами и небольшим переходным сопротивлением. Маркируются они следующим образом: ПСр-72, ПСр-61, ПСр-45, ПСр-10. ρ возрастает от 0,022 до 0,065мкОм×м. Цифра – содержание Ag.Тпл от779 до 920. Содержат кроме Ag-Cu или Сu с Zn.

Sn , Pb , Zn И ИХ СПЛАВЫ

Баббиты.

Подшипниковые сплавы классифицируются на баббиты оловянные, свинцовые, кальциевые и алюминиевые, бронзы оловянистые, свинцовооловянистые и свинцовистые; порошковые сплавы из железного или бронзового порошка с графитом, пропитываемые маслом; антифрикционные чугуны.

Удовлетворить всем этим требованиям ни один из подшипниковых сплавов не может.

Марки баббитов обозначают буквой Б, справа от которой ставится цифра, показывающая % Sn, или буква, характеризующая специальный элемент, входящий в сплав. Например, Б83, Б16 обозначают, что баббит содержит 83 и 16% Sn соответственно. БН – сплав содержит никель и т.д.

Таким образом, обозначение условно и не показывает полностью состав сплава.

Для упрочнения Sn вводят элементы (например, Sb, Cu), образующие твердые включения. Sb растворяется в Sn с образованием твердого раствор, который имеет большую твердость и прочность, чем чистое Sn, почти при той же пластичности.

Кроме того, Sb с Sn образуют химическое соединение SbSn с высокой твердостью.

Медь также образует с Sn химическое соединение Сu3Sn, т.е. создаются опорные включения высокой твердости.

Структура оловянного баббита Б83 (83% Sn) представляет собой твердый раствор (темный), крупные светлые кристаллы SbSn и мелкие светлые кристаллы Сu3Sn.

Sn – дорогой элемент и дефицитный, поэтому оловянный баббит применяют в особо ответственных случаях, например, для вкладышей подшипников сильно нагруженных машин (турбин, дизелей).

Для подшипников более широкого применения (в автомобильных двигателях, прокатных станах, металлообрабатывающих станках) в баббиты в значительных количествах вводят свинец и понижают содержание олова до 5-17%. В сплавах БН, Б16, БС6 – (олова 5,5-66,5) основой служит уже свинец.

Для упрочнения Pb и создания твердых частиц кроме Sn вводят также Sb и Си. Никель улучшает форму включений и измельчает структуру.

Для подшипников железнодорожного транспорта широкое применение получили баббиты, состоящие почти из одного свинца, в которые вводят небольшое количество щелочноземельных элементов (БКА и БК2). В подобных баббитах основа (Pb) упрочняется натрием, т.к. образуется раствор натрия в свинце. Кальций дает твердое включение в виде химического соединения Pb3Ca.

ОСНОВЫ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ.

1. Сущность и назначение термической обработки стали.

2. Основные виды термической обработки.

3. Фазовые превращения в стали.

4. Критические точки образования аустенита.

5. Механизм образования аустенита из перлита.

Дата: 2019-02-02, просмотров: 357.