Прежде чем начать работать в пакете CHEMCAD, необходимо провести анализ задания. Для этого необходимо рассмотреть предложенную схему и выделить основные технологические процессы, используемые при реализации схемы.

Если схема перегружена возвратными потоками, то необходимо, по возможности, упростить ее.

Далее необходимо определить, какие аппараты используются при проведении всех процессов. При этом учесть, что в реальном производстве используется различные разновидности аппаратов, а при моделировании указывается лишь основные виды аппаратов, без определения подвидов и спецификаций. Для удобства моделирования можно разбить технологическую схему на блоки.

Также необходимо составить список веществ, участвующих в реакциях.

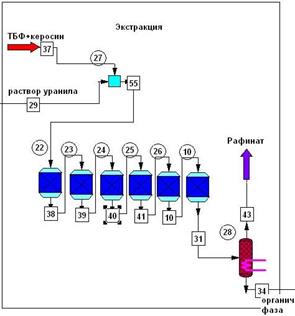

Рассмотрим пример. В процессе анализа вышеупомянутой схемы были выделены следующие блоки: Питание, Выщелачивание, Отстаивание, Фильтрация 1, Фильтрация 2, Фильтрация 3, Прокалка, Экстракция, Реэкстракция, Центрифугирование. Рассмотрим один из блоков – Экстракцию.

В результате анализа был определен набор необходимых параметров:

· аппараты – смеситель, 6 реакторов и сепаратор;

· входящий поток: – раствор уранилнитрата, ТБФ и керосин.

Модель процесса в CHEMCAD будет выглядеть следующим образом:

Выделение основных реакций

Процесс выделения основных реакции рассмотрим на примере процесса экстракции урановых концентратов с помощью ТБФ (трибутилфосфата). За основу берется соответствующий раздел исходного задания. Прежде всего, необходимо ознакомимся с сутью процесса, определить какие вещества вступают в реакцию и что получается в итоге. Реагенты и продукты как правило указаны в сводной таблице, содержащей массовые или мольные расходы компонентов.

Пример итоговой таблицы

| Статьи прихода продукта | m, кг | Статьи выхода продукта | m, кг |

| 1 Водная фаза UO2(NO3)2 Fe(NO3)3 Ca(NO3)2 Mg(NO3)2 Cu(NO3)2 WO2(NO3)2 VO(NO3)3 Cr(NO3)3 H2SO4 NH4NO3 H2O HNO3 Нерастворимый остаток 2 Органическая фаза ТБФ Ди-2 ЭГФК РЭД-3 | 11455.332 713.521 1932.222 853.373 46.169 0.712 4.592 3.521 59.870 855.107 96138.721 5358.648 2.435 17752 3550 49640 | 1 Рафинат UO2(NO3)2 Fe(NO3)3 Ca(NO3)2 Mg(NO3)2 Cu(NO3)2 WO2(NO3)2 VO(NO3)3 Cr(NO3)3 H2SO4 NH4NO3 H2O HNO3 Нерастворимый остаток ТБФ Ди-2 ЭГФК 2 Экстракт UO2(NO3)2 Fe(NO3)3 Ca(NO3)2 Mg(NO3)2 Cu(NO3)2 WO2(NO3)2 VO(NO3)3 Cr(NO3)3 H2SO4 NH4NO3 H2O HNO3 Нерастворимый остаток ТБФ Ди-2 ЭГФК РЭД-3 | 14.506 711.007 1929.26 852.066 46.099 0.705 4.544 3.518 59.78 854.651 96087.48 4936.21 2.434 23.55 4.71 11440.83 2.513 2.959 1.307 0.071 0.007 0.048 0.002 0.092 0.456 51.24 422.43 0.0013 17728 3546 49640 |

Сразу подчеркнем, что при выполнении проекта не ставится цель проанализировать все возможные представленные реакции. Выбираются лишь те, которые затрагивают вещества, оставшиеся после упрощения технологической схемы (оговаривается заранее с руководителем). Так, например, в качестве экстрагента оставляем только ТБФ, отбрасывая разбавитель. В качестве веществ, вступающих в реакцию, выбираем: UO2(NO3)2 Fe(NO3)3 Ca(NO3)2 Mg(NO3)2 Cu(NO3)2 HNO3. Анализируем продукты реакции и определяем, какие вещества вступили в реакцию, и насколько полно прошла реакция. В предложенном примере не указаны выходные продукты как таковые, а дается лишь разделение компонентов между рафинатом и экстрактом. Как известно рафинат – это водная фаза, обедненная по ценному компоненту, а экстракт – органическая фаза, содержащая ценный компонент. В данном примере в качестве ценного компонента выступает UO2(NO3). Соответственно необходимо определить в каком виде вещества присутствуют в экстракте, то есть написать реакции, протекающие в процессе экстракции. Стоит подчеркнуть, что цель проекта является освоение пакета химического моделирования, а не разбор химизма реакций.

В качестве примера рассмотрим реакции.

UO2(NO3)2·2 ТБФ+3 (NH4)2CO3=(NH4)4[UO2(CO3)3]+2 NH4NO3+2 ТБФ

2 HNO3+(NH4)2CO3=2 NH4NO3+ H2O+ CO2↑

После того как составлены реакции, обращаем внимание на степень протекания реакции.

Если процесс протекает в несколько этапов, например, несколько ступеней экстракции, то, с целью упрощения, этим можно пренебречь. Нас, прежде всего, интересует, насколько полно вещества вступают в реакцию. Для получения степени протекания реакции проводится анализ материального баланса операции. Делим количество компонента в продукте (экстракте), выраженное в молях целевого компонента, если химическое состояние элемента изменяется, или в единицах массы, если оно остается неизменным, на исходное количество этого реагента и получаем в долях степень полноты протекания реакции. Расчет осуществляем для каждого из веществ, вступающих в реакцию.

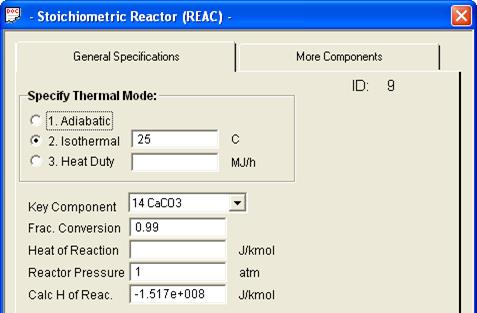

Например: k(UO2(NO3)2) = 11440.83/11455.332=0.99. Получается, что практически весь нитрат уранила переходит в экстракт (во время экстракции именно он вступает в качестве целевого компонента). Не сложно убедится в том, что для прочих реагентов степень экстракции будет мала. Степень протекания реакции указывается в параметре Frac. Conversion стандартного реактора.

Далее необходимо определить агрегатные состояния веществ. В данном случае все вещества находятся в жидком виде в растворах. В том случае, если в реакции присутствуют твердые реагенты, они указываются как твердые, в соответствии со стандартной процедурой добавления твердых реагентов. (Описать процедуру задания твёрдых компонентов) Для задания твердых компонентов открываем диалог ThermoPhisical\PickSolid. Затем выбирает из списка добавленных в проект компонентов те из них, которые должны находиться в твердом агрегатном состоянии. По умолчанию агрегатное состояние компонентов не задано.

В реальном производстве экстракция полезного компонента и примесей идет в одном реакторе. При моделировании в ChemCad при использовании стехиометрического реактора действует правило: одна реакция – один аппарат. Правило распространяется только на реакторы разных видов, и не затрагивает разделительные аппараты (например, центрифуги и фильтры). Реакция заносится в аппарат в соответствии со стандартной процедурой настройки ректора.

Определиться с тем, какие вещества здесь вообще есть, для каждого процесса выделить все реакции превращения. Выделить реагенты и продукты, не обращая внимания на мат баланс. Определить агрегатные состояния вещества. Обратить внимание на то, что одна реакция – один аппарат.

Создание проекта

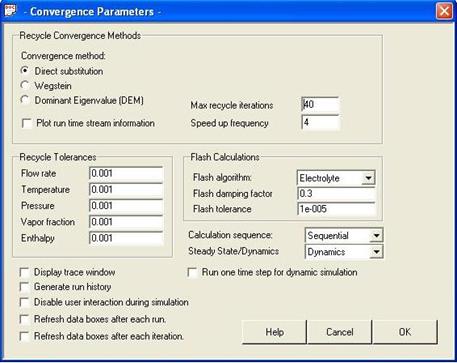

Теперь настройте режим симуляции. Для этого выберите команду Run (Расчет), Convergence (Конвергенция). На экране появится диалоговое окно «Convergence parameters» (Параметры конвергенции). Задайте параметры согласно примеру: Для того, чтобы начать работу, создайте новый проект (см. 1.1 Создание нового проекта). Создайте рабочую папку в нужной вам директории и сохраните в ней проект (см. 1.3 Указание рабочей папки).

Обычно используется динамический режим симуляции, при котором процесс разделен на отрезки времени и программы выполняет поэтапный расчет. Для того, чтобы задать параметры режима, нажмите на кнопку Set run time (Задать время расчета) на панели инструментов. В появившемся окне Dinamic Run Time Schedule (Расписание динамического времени счета) вы можете задать такие параметры, как продолжительность расчета, количество этапов и их продолжительность, и другие.

Обратите внимание, что во время динамической симуляции процесса, в промежутках между его этапами вы можете изменять параметры химических реакций, но по завершению процесса эти изменения не сохранятся.

5.5 Создание схемы. Общие рекомендации по поэтапному тестированию и отладке схемы

Прежде чем начать работу непосредственно над схемой, необходимо проверить, есть ли в банке данных CHEMCAD`а все вещества, участвующие в процессах вашей схемы (список веществ должен быть определен заранее, см. 5.3 Выделение основных реакций).

Посмотрите, какие вещества есть в основной базе данных программы и добавьте недостающие (в соответствии с анализом, который был проведен ранее). Определите твердые вещества, т.е. вещества, которые в ходе технологических процессов являются (или считаются нерастворимыми и остаются в твёрдой фазе).

Построение технологической схемы можно вести двумя способами.

1. Рисуем всю схему целиком, затем начинаем процесс отладки и проверки работоспособности. Такой подход позволяет в короткие сроки получить саму технологическую схему, но имеет явный минус – неудобно искать ошибки, а они вероятнее всего будут, сложно настраивать аппараты, так как сложно отследить их выходные потоки. Тем не менее такой способ может использоваться для относительно небольших схем.

2. Более рационален второй подход. Технологическая схема разбивается на блоки, каждый блок рассматривается как отдельный «черный ящик». То есть в основе лежит системный подход к разбиению схемы. Каждый блок отмечаем рамкой и подписываем. В каждом блоке имеются входные потоки (потоки питания или выходные потоки предыдущих блоков) и выходные потоки (носят временный характер или содержат конечные продукты\отходы). Просматривается аналогия с черным ящиком.

Рассмотрим на примере процесса экстракции

1. Отрисовываем рамку блока и подписываем процесс.

2. Располагаем внутри рамки требуемые аппараты исходя из правила один аппарат – одна реакция.

3. Указываем входные и выходные потоки. Выходной поток носит временный характер и предназначен для получения и проверки промежуточных результатов. Входной поток с помощью смесителя формируем из потока ТБФ и выходного потока предыдущего блока.

4. Задаем массовые расходы.

5. Настраиваем аппараты.

6. Запускаем схему в режиме динамической симуляции.

7. Проверяем правильность работы схемы.

Особо обратите внимание на то, что есть два типа сигналов неполадок: ошибки (связаны с неправильной настройкой аппарата и т.д.) их необходимо устранять, и предупреждения, связанные с неполным описанием веществ, участвующих в реакции, на этапе добавления их в базу.

Написание отчета

После прохождения всех этапов ЛАБового проектирования, после того как схема процессов начинает правильно функционировать и принята руководителем, можно приступать к заключительному этапу – составлению и оформлению пояснительной записки. Пояснительная записка должна содержать следующие основные разделы:

· П остановка задачи

Формулировка задания на выполнение лабораторной работы. Указание основной задачи. Какие процессы должны спроектировать, и что получить в итоге.

· Схема процесса

Имеется в виду технологическая схема процесса, взятая из предоставленного задания, с указанием основных упрощений, принимаемых при проектировании.

· Основные процессы

Указываем основные процессы, предложенные на схеме.

· Основные реакции каждого процесса

Перечисляем для каждого процесса основные реакции. Указываем те, которые были отброшены в результате упрощения схемы.

· Какие аппараты использованы

Указываем, какие аппараты и для каких процессов применялись. Подробнее рассматриваем один из аппаратов.

· Что получили в итоге

· Приводится схема процесса

Перечисляем полезные полученные продукты с указанием выхода по массе.

подведение итогов.

· Выводы

Делаем вывод о результате проектирования. Какие результате получены. какие сложности возникли. Насколько полно удалось смоделировать процесс. Возможные предложения по улучшению технологической схемы.

Для получения зачета по лабораторным работам студент должен предоставить преподавателю к оговоренному сроку:

1. Готовую функционирующую схему технологического процесса в пакете ChemCAD;

2. Пояснительную записку к предложенной схеме;

3. Анимацию всей схемы или части схемы выполненную с помощью gif или flash анимации.

Оформление проекта осуществляется согласно стандартных требований к оформлению лабораторных работ. Объем пояснительной записки порядка 10 страниц.

Теоретический раздел

Растворение

Растворение твердых тел, гетерогенное физико-химическое взаимодействие твердого тела и жидкости, сопровождающееся переходом твердой фазы в раствор; один из основных процессов химической технологии. растворение следует отличать от экстрагирования, при котором контактирующие с раствором твердые частицы состоят из двух или более растворимых и инертных твердых фаз, а растворение носит избирательный характер.

Различают физическое, химическое и электрохимическое растворение. При физическом растворении переход в раствор вещества не сопровождается изменением его химического состава; вещество можно выделить в твердом состоянии с помощью выпаривания и кристаллизации. При химическом растворении переход вещества в раствор сопровождается химической реакцией; исходное вещество нельзя выделить из раствора в твердом состоянии физическими методами (примеры – растворение металлов или их оксидов в кислотах, растворение фосфоритов либо апатитов в сернокислотном растворе с получением Н3РО4 и др.). Электрохимическое растворение протекает в условиях, когда процессу сопутствует перенос электрических зарядов.

Химическое растворение можно имитировать средствами ChemCad с помощью стандартного реактора, физическое растворение проще всего представить заданием во входной поток питания воды или иного растворителя.

Экстракция

Экстракция – перевод одного или нескольких компонентов раствора из одной жидкой фазы в контактирующую и не смешивающуюся с ней другую жидкую фазу, содержащую избирательный растворитель (экстрагент); один из массообменных процессов химической технологии. Используется для извлечения, разделения и концентрирования растворенных веществ. Экстрагенты обеспечивают переход целевых компонентов из исчерпываемой (тяжелой) фазы, которая чаще всего представляет собой водный раствор, в извлекающую (легкую) фазу (обычно орг. жидкость). Две контактирующие жидкие фазы и распределяемый между ними целевой компонент образуют экстракционную систему. Извлекающая фаза включает только экстрагент (или смесь экстрагентов) либо является раствором одного или нескольких экстрагентов в разбавителе, служащем для улучшения физических (вязкость, плотность) и экстракционных свойств экстрагентов. В качестве разбавителей используют, как правило, жидкости (керосин, бензол, хлороформ и др.) либо их смеси, которые в исчерпываемой фазе практически нерастворимы и инертны по отношению к извлекаемым компонентам раствора. Иногда к разбавителям добавляют модификаторы, повышающие растворимость экстрагируемых компонентов в извлекающей фазе или облегчающие расслаивание фаз (спирты, кетоны, трибутилфосфат и т.д.).

Процесс экстракции можно моделировать с помощью стандартных реакторов, причем эстракция каждого компонента идет в отдельном реакторе, для разделения экстракта и рафинада используем разделитель. Предполагаем, что экстракция идет в одну ступень.

Реэкстракция

Реэкстракция – процесс, обратный экстракции, состоит в переводе экстрагируемого соединения из органической фазы в водную – реэкстракт. Реэкстракция в большинстве случаев осуществляется в противотоке при контакте только двух фаз – водного и органического раствора, не смешивающегося с водным. Для расчета процесса реэкстракции используют изотерму реэкстракции и рабочую линию реэкстракции.

Процесс реэкстракции можно моделировать с помощью стандартных реакторов, причем реэстракция каждого компонента идет в отдельном реакторе, для разделения экстрагента и насыщенной полезным компонентом твердой фазы применяем Аппарат разделитель.

Смешение

Смешение – способ получения однородных смесей твердых сыпучих материалов. Обратный процесс – сегрегация, приводящий к разделению смесей на отдельные фракции или компоненты. Смешение может осуществляться одновременно с измельчением, нагревом либо охлаждением, увлажнением, химическим превращением.

Однородность смесей оценивают различными критериями, среди которых чаще других применяют коэффициент неоднородности hсм, характеризующий среднее квадратичное отклонение в пробах смеси концентрации компонента, по которому проводится анализ. Для смесей отличного качества hсм = 1–2,5 %, для смесей низкого качества hсм > 6 %. Смешение осуществляют в аппаратах, называемых смесителями, работающих в периодическом или непрерывном режиме.

Смешение осуществляем с помощью аппарата Mixer. При этом помним, что большинство аппаратов имеет только один входной поток, а это значит, что процесс смешения компонентов мы встречаем на каждой схеме по несколько раз.

Фильтрация

Фильтрация – разделение неоднородных систем жидкость – твердые частицы (суспензии) и газ – твердые частицы в специальных аппаратах – фильтрах, снабженных пористыми фильтровальными перегородками (ФП), которые пропускают жидкость или газ, но задерживают твердую фазу. Движущая сила процесса – разность давлений по обе стороны ФП. Различают:

1. собственно разделение суспензий – отделение содержащихся в них твердых частиц, отлагаемых на ФП (осадок), через которую проходит подавляющее количество жидкости (фильтрат);

2. сгущение суспензий – повышение в них концентрации твердой фазы путем удаления через ФП некоторой части жидкой фазы;

3. осветление жидкостей (осветительное фильтрование) – очистка от содержащегося в них небольшого количества тонких взвесей. Суспензии могут фильтроваться "хорошо", "средне" и "трудно", что определяют обычно по толщине слоя (мм) осадка, образующегося на ФП за 1 мин: соответственно 1–15, 0.1–3.0 и 0.005–0.2.

Фильтрацию моделируем с помощью вакуумного фильтра. Для правильной работы фильтра необходимо предварительно указать твердые компоненты.

Осаждение

Осаждение – выделение в виде твердого осадка из газа (пара), раствора или расплава одного или нескольких компонентов. Для этого создают условия, когда система из исходного устойчивого состояния переходит в неустойчивое, и в ней происходит образование твердой фазы. Осаждение из пара (десублимация) достигается понижением температуры (например, при охлаждении паров йода возникают кристаллы йода) или химическое превращение паров, к которому приводят нагревание, воздействие радиации и т.д. Так, при перегревании паров белого фосфора образуется осадок красного фосфора; при нагревании паров летучих – дикетонатов металлов в присутствии О2 осаждаются пленки твердых оксидов металлов.

Осаждения твердой фазы из растворов можно добиться различными способами: понижением температуры насыщения раствора, удалением растворителя, выпариванием (часто в вакууме), изменением кислотности среды, состава растворителя. Последний процесс часто называют высаливанием. Широко применяют для осаждения различные химические реагенты – осадители, взаимодействующие с выделяемыми элементами с образованием малорастворимых соединений, которые выпадают в осадок. Например, при добавлении раствора ВаСl2 к раствору, содержащему серу в виде SO2-4, образуется осадок BaSO4. Для выделения осадков из расплавов последние обычно охлаждают.

Осаждение имитируем с помощью аппарата Осадитель, в некоторых случаях может быть применен аппарат разделитель.

Дата: 2019-02-02, просмотров: 451.