Содержание

Содержание. 1

Введение. 3

1 С чего начать. 5

1.1 Создание нового проекта. 5

1.2 Настройка проекта. 5

1.3 Указание рабочей папки. 5

1.4 Настройка режима имитации. 6

1.5 Режимы работы.. 8

1.5.1 Создание схемы.. 8

1.5.2 Задание расходов. 8

1.6 Как рисовать схему. 9

2 Описание интерфейса.. 11

2.1 Краткое описание основных пунктов меню.. 11

2.2 Панель примитивов. 13

2.3 Основы работы с библиотекой компонентов. 14

2.4 Создание новых веществ. 16

3. Рассмотрение основных объектов.. 19

3.1 Входные потоки. 19

3.2 Выходные потоки. 21

3.3 Смесители и прочие вспомогательные инструменты.. 21

3.3.1 Разделитель – Divider 21

3.3.2 Смеситель – Mixer 23

4. Аппараты.. 25

4.1 Component separator (разделитель компонентов) 25

4.2 Crusher ginder (дробилка) 26

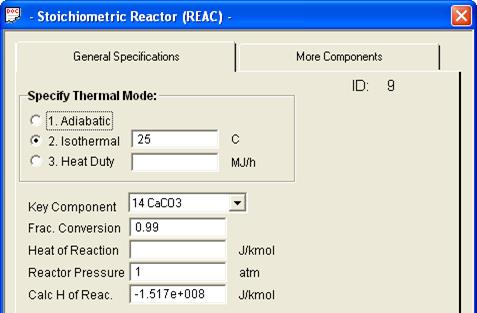

4.3 Stoichiometric reactor (стехиометрический реактор) 28

4.4 Vacuum filter (вакуумный фильтр) 30

4.5 Sedimentator (осадитель) 32

4.6 Centrifuge (центрифуга) 33

5 Пример реализации химико-технологического проекта 36

5.1 Постановка задачи. 36

5.2 Определение основных процессов. 40

5.3 Выделение основных реакций. 41

5.4.Создание проекта. 45

5.5 Создание схемы. Общие рекомендации по поэтапному тестированию и отладке схемы.. 46

5.6. Написание отчета. 47

6. Теоретический раздел.. 50

6.1 Растворение. 50

6.2 Экстракция. 50

6.3 Реэкстракция. 51

6.4 Фильтрация. 52

6.5 Осаждение. 53

6.6 Окислительно-восстановительные реакции. 54

6.7 Выщелачивание. 55

6.8 Центрифугирование. 56

6.9 Сушка. 57

6.10 Обжиг (Прокалка) 57

6.11 Гидролиз. 58

Библиографический список.. 60

Введение

Выполнение лабораторных работ по дисциплине Общая химическая технология ставит целью овладение навыками моделирования химико-технологических процессов при помощи ЭВМ.

Компьютерное моделирование химических производств обладает рядом достоинств. Во-первых, оно применимо как для решения общей задачи технологического проектирования, так и для решения отдельных задач анализа, оптимизации и синтеза химико-технологических процессов. Во-вторых, на всех этапах технологического проектирования оно позволяет получать численные решения не только вычислительных (формализованных) задач, но автоматизировать процедуры нахождения смысловых решений неформализованных задач. В-третьих, оценка результатов решения формализованных и неформализованных задач (принимаемых смысловых решений) при компьютерном моделировании химических производств проводится с учетом критерия экономической эффективности в виде приведенных затрат.

Проектирование химико-технологических процессов является практикумом по дисциплине «Общая химическая технология» для студентов направления подготовки – 18.03.01 «Химическая технология» и специальности – 18.05.02 «Химическая технология материалов современной энергетики». Задачей студента является полный анализ полученной технологической схемы, построение математической модели процесса и расчет материальных балансов с использованием пакета химического моделирования CHEMCAD.

При выполнении лабораторных работ студент должен:

· освоить основные принципы компьютерного моделирования;

· научиться использовать системный подход к анализу задачи;

· владеть навыками работы в пакете компьютерного моделирования CHEMCAD.

В последнее время намечается устойчивое стремление предприятий, особенно крупных, оперативно решать задачи проектирования, реконструкции и диверсификации производств собственными силами и с привлечением созданных ими же инжиниринговых компаний. При этом ключевым компонентом интегрированной системы в цепочке "проектирование - пуск производства - управление процессом" являются универсальные моделирующие программы (УМП), которые, с одной стороны, дружественны пользователю и понятны как обычному инженеру-технологу, так и высококвалифицированному инженеру-исследователю, а с другой - позволяют моделировать на компьютерах все необходимые варианты стационарных и динамических режимов промышленных производств. Одним из таких УМП является пакет химического моделирования CHEMCAD (разработчик фирма "Chemstations Inc.", США).

CHEMCAD, работающий на базе операционной системы Windows, способен симулировать разнообразные процессы химической, нефтеперерабатывающей, фармацевтической и природоохранной отраслей промышленности. Создать технологическую схему, выбрать требуемые химические компоненты и подобрать соответствующую термодинамическую модель достаточно легко даже для начинающего пользователя, ввод данных для исходных компонентов и типовых процессов быстр и прост. После того как запущено моделирование (симуляция), может быть получен полный материальный и энергетический баланс процесса. После симуляции результаты могут быть показаны в числовом выражении в таких программах, как WordPad, Word, Excel или графически.

С чего начать

Создание нового проекта

1. На панели инструментов верхнего уровня нажмите кнопку New Job (Новое задание). На экране появится окно диалога Save As (Сохранить как…).

2. Введите имя задания в поле ввода окна диалога.

3. Щелкните по кнопке Save (Сохранить).

4. На экран будет выведена панель, содержащая пиктограммы единиц оборудования. Вы можете начать построение технологической схемы.

Настройка проекта

Чтобы задать для данного процесса единицы измерения, воспользуйтесь командой Format (Формат). Для ее вызова нажмите клавиши [ALT + M] или щелкните мышью по названию команды. Теперь выберите в меню опцию Engineering Units (Единицы измерения), щелкнув мышью по соответствующей строке. На экране появляется окно диалога. По умолчанию установлена Британская система единиц (ENGLISH). Для перехода к требуемой системе единиц измерения щелкните мышью по одной из соответствующих кнопок: English (Британская), Alt SI (модифицированная СИ), SI (СИ), Metric (метрическая) или по любой другой, в соответствии с Вашими предпочтениями. Для изменения используемых единиц измерения отдельных параметров щелкните мышью по наименованию соответствующего параметра в диалоговом окне и выберите в открывающемся списке требуемую единицу измерения.

Указание рабочей папки

Рабочая папка - это папка, в которой хранятся все файлы, которые содержат данные для определенного проекта (технологической схемы).

Для корректной работы CHEMCAD создает файлы следующих типов:

· Файлы проектов (Job Files);

· Пользовательские файлы (User Files), содержащие компоненты и пиктограммы, добавленные пользователем;

· Файлы выходных данных (Output Files);

· Файлы с расширением .DXF (формат обмена данными чертежей).

По умолчанию CHEMCAD создает рабочую папку под названием C5DATA. Для того, чтобы изменить эту папку, в строке меню выберите File и в открывшемся списке выберите команду Switch Work Folder. На экране появится окно диалога Select New Work Folder. В открывшемся каталоге выберите нужную вам папку и нажмите ОК. Теперь все ваши проекты будут сохраняться в выбранной вами папке.

Настройка режима имитации

Для запуска программы моделирования щелкните мышью по команде RUN (Расчет) в строке меню. Для расчета стационарного состояния, необходимо выбрать в меню опцию Run All (Расчет всей схемы).

Вначале программа проверяет введенные Вами данные и выводит на экран список обнаруженных ошибок и/или предупреждающие сообщения. Если ошибок нет; а на экране появляются предупреждения о том, что, например, не введены начальные приближения для некоторых параметров, можно проигнорировать эти сообщения и продолжить работу, для чего следует нажать кнопку [YES] (Да). При этом начнется выполнение расчета. Если имеются ошибки, то до выполнения расчета их необходимо устранить.

По окончании расчета на экране появляется окно сообщений CHEMCAD (CC5 Message Box), содержащее сообщение “Recycle calculation has converged” («Расчет рецикла сошелся»). Щелкните по кнопке [OK] для закрытия данного окна и удаления его с экрана.

Запуск задач моделирования динамических режимов протекания процессов осуществляется из меню Dynamics (Динамический режим). Меню моделирования динамических режимов (Dynamics menu) представляет собой опцию меню RUN (Расчет), вызываемого на экран щелчком мыши по команде Run (Расчет) строки меню верхнего уровня экранного окна Simulation (Моделирование). Таким образом, для вызова на экран меню Dynamics (Динамический режим) необходимо:

1. Выбрать в строке меню команду Run (Расчет). На экране появится меню Run (Расчет).

2. В меню Run (Расчет) выбрать щелчком мыши опцию Dynamics (Динамический режим). На экран выводится меню моделирования динамических режимов (Dynamics menu).

Выберите один из следующих пунктов:

· EXIT (ВЫХОД) – завершение работы с меню Dynamics (Динамический режим).

· SET RUN TIME – задание продолжительности выполнения расчета.

Данная команда используется для задания времени (продолжительности) моделирования динамического режима протекания процесса и шага интегрирования по времени (т.е. того, с какой частотой выполняется интегрирование уравнений, описывающих процесс). Задание этих параметров необходимо для выполнения расчетов.

· RUN FROM INITIAL STATE – запуск расчета из исходного состояния.

При выборе данной опции программа возвращает процесс к начальным условиям, а затем повторно выполняет моделирование всего процесса. Все результаты предыдущих сеансов моделирования при этом будут потеряны.

· RUN FROM CURRENT STATE – запуск расчета с текущего момента времени.

В случае выбора этой опции выполнение моделирования продолжается с текущего момента времени, т. е. с момента получения последнего результата расчета.

Режимы работы

Создание схемы

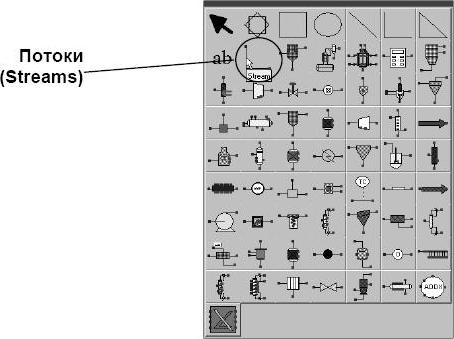

Построение технологической схемы по существу представляет собой процесс размещения пиктограмм оборудования на экране, соединения их между собой потоками, а затем дополнения схемы различными графическими объектами для улучшения наглядности изображения. Все это можно сделать при помощи панели примитивов. Отображение главной панели на экране можно вызвать и отключить при помощи команды View\Main Palette (Вид/Главная панель примитивов), а также щелчком по имени команды Run Simulation (Запуск моделирования) или по клавише переключения режимов S/G (Моделирование/Графика). Управление формой и размерами главной панели осуществляется при помощи команд меню View\Palette Settings (Вид\Установки панели примитивов).

Задание расходов

После размещения пиктограмм оборудования, их необходимо соединить потоками. Для этого щелкните один раз по полю пиктограммы Streams (Потоки) в составе основной панели примитивов. При изображении потоков процесса на технологической схеме действует несколько общих правил, которые следует помнить:

· Каждый поток направлен от аппарата – источника к аппарату - приемнику.

· Каждая единица оборудования имеет позиции входа и выхода. Эти позиции задаются при создании символа аппарата.

· В ходе вычерчивания линии потока панель примитивов исчезает с экрана. Ее можно вновь вызвать на экран, щелкнув левой кнопкой мыши в какой-либо точке экрана, не являющейся позицией входа (или выхода) единицы оборудования.

· Для выхода из режима построения потоков достаточно дважды щелкнуть левой кнопкой мыши при вычерчивании линии потока.

Как рисовать схему

Построение схемы начинается с размещения на схеме пиктограмм оборудования.

Для этого:

1. На панели примитивов укажите курсором на поле с изображением требуемо аппарата и удерживайте на нем курсор до появления пояснительной надписи. Прочтите ее, чтобы убедиться в том, что курсор действительно указывает на необходимое вам поле.

2. Щелкните в этом поле правой кнопкой мыши. На экране появится субпанель пиктограмм требуемого аппарата.

3. Укажите курсором на пиктограмму требуемого вида аппарата.

4. Щелкните левой кнопкой мыши по этой пиктограмме. Панели примитивов исчезнут с экрана, и на нем снова появится изображение курсора в виде квадратика.

5. Установите курсор в любую точку на рабочей области и щелкните левой кнопкой мыши. На технологической схеме отобразится пиктограмма аппарата; при этом на экран вновь выводятся панели примитивов.

Для того чтобы задать потоки, щелкните по полю пиктограммы Streams (Потоки) главной панели. Панель примитивов исчезнет с экрана, а курсор примет форму перекрестия. Подведите курсор вплотную к кончику стрелки, обозначающей поток питания. После того, как курсор примет вид черной стрелки, нажмите левую кнопку мыши. Не отпуская ее, проведите при помощи мыши линию потока в направлении вправо. При появлении на экране пояснительной надписи, относящейся к крайней левой позиции входа в первый аппарат, нажмите левую кнопку мыши. CHEMCAD изобразит поток, идущий прямо в эту точку, и присвоит ему идентификационный (ID) номер на схеме. Идентификационные номера присваиваются последовательно, поэтому номер этого потока равен 1. При желании Вы можете изменить этот номер с помощью меню EDIT STREAM (Редактирование потока); для вызова этого меню достаточно щелкнуть по изображению потока правой кнопкой мыши.

Если необходимо удалить или скорректировать линию потока, щелкните по ней правой кнопкой мыши для вызова меню редактирования потоков (Edit Stream), а затем воспользуйтесь командами Delete (Удалить) и/или Redraw (Перерисовка).

После завершения построения всех потоков дважды щелкните мышью в какой-либо свободной области экрана для возвращения на экран панели примитивов.

На этом построение технологической схемы закончено. Для продолжения работы нам необходимо перейти в режим моделирования. Щелкните мышью по имени команды Run Simulation (Запуск моделирования) в строке меню. Панель примитивов закрывается, и становятся доступными функции ввода данных.

Описание интерфейса

Панель примитивов

Ниже приведены некоторые сведения, касающиеся работы с панелью примитивов, используемых при построении технологической схемы.

Первое поле служит для возврата курсора к его обычному виду (при этом он снова приобретает вид стрелки).

Второе поле позволяет выполнять поворот объектов на технологической схеме.

Следующие пять полей (по горизонтали) служат для нанесения на технологическую схему соответствующих примитивов.

Восьмое поле (поле “ab”) используется для нанесения на схему текста.

Следующее (девятое по счету) поле предназначено для нанесения на схему линий потоков (эти линии должны соединять между собой единицы оборудования).

Все остальные поля главной панели содержат символические обозначения соответствующих единиц оборудования, входящих в состав библиотеки CHEMCAD’а.

При размещении курсора в одном из полей появляется небольшая пояснительная надпись, содержащая наименование представленного в нем аппарата.

На пиктограммах оборудования позиции входа потоков в аппарат обозначаются квадратиками синего цвета, а позиции выхода – квадратиками красного цвета.

Создание новых веществ

При выполнении лабораторного проекта вы можете столкнуться с ситуацией, что требуемые вещества отсутствуют в основной базе данных программы. В этом случае будет необходимо дополнить базу данных новыми компонентами.

Вы можете задать свойства нового компонента в CHEMCAD’е тремя способами. Свойства могут быть приблизительно подсчитаны из соотношений, подходящих для псевдоуглеводородных соединений, приблизительно подсчитаны модифицированным методом Линдерсена или введены пользователем с клавиатуры. В любом случае, могут быть введены лишь минимальные данные.

Рассмотрим, как создать новый компонент вручную.

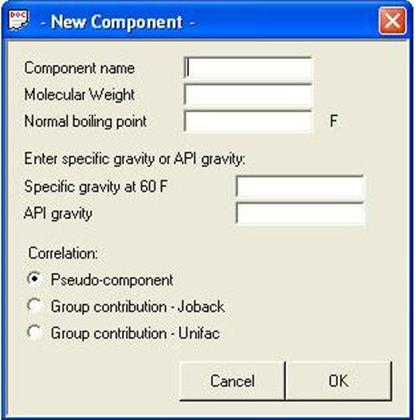

Выберите команду ThermoPhysical (Физические свойства и термодинамические характеристики), затем Databank (Банк данных) и New component (Новый компонент). На экране появится диалоговое окно создания нового компонента:

В поле Component name (Имя компнента) введите название вещества, которые вы хотите создать. При этом также можно ввести и другие данные (молекулярную массу, температуру кипения и т.п.), но это необязательно. Нажмите кнопку OK .

На экране появится сообщение «Do you want to save this component» (Хотите ли вы сохранить этот компонент?). Нажмите кнопку «ДА». На экране появится сообщение, что компоненту присвоен идентификационный номер (ID) и имя. Нажмите кнопку ОК.

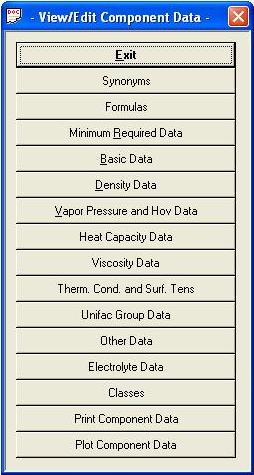

На экране появится диалоговое окно View / Edit component data (Посмотреть/изменить параметры компонента).

Нажмите кнопку Formulas (Формулы). На экране появится диалоговое окно View / Edit component formulas (Посмотреть/изменить формулы компонента). Ведите формулу компонента и нажмите кнопку ОК. На вновь появившемся окне View / Edit component data нажмите кнопку Exit (Выход). Новый компонент создан.

Обратите внимание, что CHEMCAD не распознает скобки. Поэтому числовой индекс должен быть указан после каждого элемента, входящего в состав соединения (например, Ca(OH)2 будет выглядеть как СаО2Н2). Следует для самопроверки проверять вычисленную автоматически молекулярную массу, для открываем вкладку MinimumRequiredData. В случае ошибочности, проверяем и редактируем химическую формулу соединения (Formulas).

Входные потоки

Задать характеристики потоков питания можно с помощью команды Specifications (Задание параметров) в строке меню либо дважды щелкнув мышью непосредственно по линии потока, параметры которого мы хотим задать. На экране появляется диалоговое окно Edit Streams (Редактирование потоков):

Особенности работы с данным окном диалога:

Первое поле – Stream Name (Имя потока) – дает Вам возможность ввести для потока пояснительную надпись (обозначение). Это обозначение, которое может включать 16 буквенных и/или цифровых символов, появится на схеме после завершения работы с данным диалоговым окном.

В следующих четырех полях ввода – Temperature (Температура), Pressure (Давление), Vapor Fraction (Доля пара) и Enthalpy (Энтальпия) – задаются термодинамические свойства потока. В CHEMCAD’е для того, чтобы однозначно определить поток, пользователь должен задать его состав и любые два из следующих трех параметров: температура, давление и доля пара. Это касается смесей; для чистых компонентов иногда бывает необходимо ввести значения всех трех этих параметров.

Поля Total Flow Units (Единицы измерения общего расхода) и Comp Units (Единицы измерения расхода компонентов) предоставляют пользователю различные способы задания состава потоков. После того как в поле Comp Units (Единицы измерения расхода компонентов) в качестве единиц измерения заданы мольные, массовые или объемные доли (это можно сделать как для всей системы, так и для использования в рамках конкретного задания), становится доступным комбинированный список Total Flow Units (Единицы измерения общего расхода). Если для компонентов заданы количественные, т.е. абсолютные, единицы расхода, то общий расход потока равен сумме расходов компонентов; в этом случае комбинированный список Total Flow Units (Единицы измерения общего расхода) становится недоступным для редактирования.

Если для компонентов (в поле Comp Units) заданы количественные единицы измерения расхода (в противоположность мольным, массовым или объемным долям), то по мере ввода значений расхода компонентов они автоматически суммируются, причем текущее значение суммарного расхода отображается в поле Total Flow (Общий расход потока).

В левом верхнем углу окна диалога находится кнопка Flash (Испарение). При нажатии данной кнопки в любой момент работы программа выполняет расчет испарения с использованием текущих введенных значений состава и термодинамических параметров потока. Тем самым пользователь получает возможность производить быстрый расчет испарения, не прерывая работы с данным окном диалога.

Если суммарное значение расхода в мольных долях оказывается больше или меньше 1.0, то при выполнении расчета испарения или при завершении работы с данным диалоговым окном значения расхода компонентов будут автоматически нормализованы (пропорционально пересчитаны).

Сохранить данные по параметрам потоков, можно щелкнув по кнопке [OK] в правом верхнем углу окна диалога.

Выходные потоки

Настройки аналогичны пункту 3.1. Предназначены для получения и анализа продуктов реакции. При правильной работе объектов, в которых протекает процесс реакции выдает истинные массовые или мольные количества вещества. Используется для вывода из схемы не только продуктов, но и отходов. Количества веществ в выходном потоке определяется степенью реакции или коэффициента разделения в предшествующих блоках. Если реакция идет неправильно (например, не вено настроен реакционный блок), то количества вещества, вступившего в реакцию, не меняется, продукт не образуется (количество ноль).

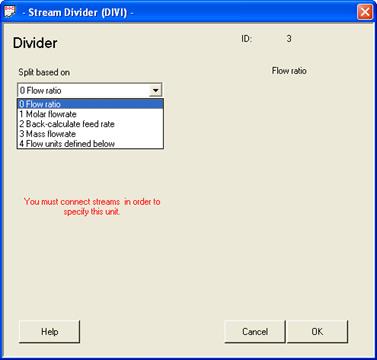

Разделитель – Divider

Условное изображение

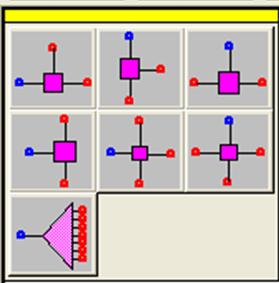

Имеется семь различных способов отображения на схеме. Различия состоят в пространственной ориентации входных и выходных потоков, и разном их количестве.

Назначение

Служит для имитации разделения потока на несколько потоков, при этом отличается от Component separator тем, что не может разделить компоненты, а только разводит один поток по нескольким каналам.

Настройка

Настройка идет в режиме Simulation\Graphics и содержит только один параметр определяющий, что лежит в основе разделения потоков.

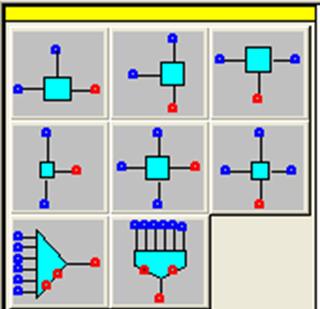

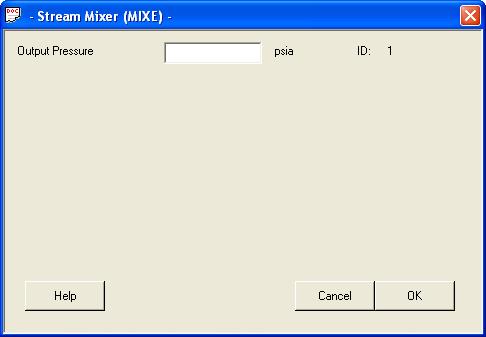

Смеситель – Mixer

Условное изображение

Имеется восемь различных способов отображения на схеме. Различия состоят в пространственной ориентации входных и выходных потоков, и разном их количестве.

Назначение

Служит для имитации смешения потоков. Большинство аппаратов имеет только один входной поток, однако часто встречается ситуация, когда на вход аппарата подается сразу несколько потоков (это могут быть потоки питания, разнесенные для удобства, или потоки, поступающие с предыдущих блоков технологической схемы). Входные потоки обозначены синими маркерами, выходные красными.

Настройка

Настройка идет в режиме Simulation\Graphics и содержит только один параметр – давление на выходе.

Аппараты

В данном разделе представлены краткие описания основных аппаратов, используемых при построении технологических схем. Для каждого типа аппаратов приведены: условное обозначение; предназначение; меню основных настроек.

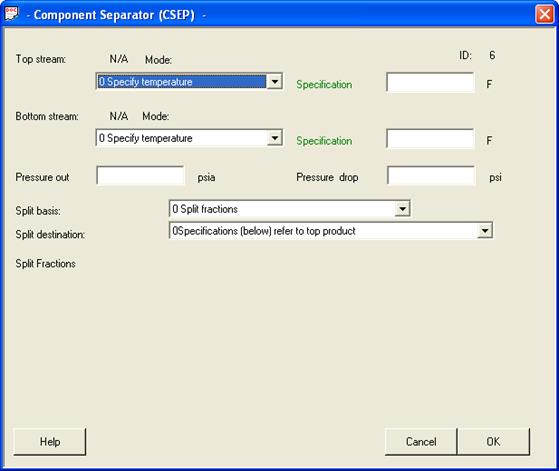

4.1 Component separator (разделитель компонентов)

Условное изображение

Имеется два способа отображения на схеме, выбираются в зависимости от характера процесса (разделение при нагревании и без нагревания).

Назначение

Применяется в основном для имитации процесса разделения компонентов после какого-либо химического процесса. Имеет два выходных потока. Они отражают потоки вещества после процесса разделения.

Настройка

Окно настройки содержит только одну вкладку. Позволяет задать условия, при которых происходит разделение компонентов, и задать состав выходных потоков.

Основные параметры:

· верхний поток (top stream) – задание условий для верхнего потока;

· bottom stream нижний поток – задание условий для нижнего потока;

· pressure out давление на выходе – позволяет задать давление в потоке на выходе из разделителя;

· pressure drop падение давления – перепад давления между входным и выходным потоком;

· split basis база (основа) разделения – указываем на чем основано разделение компонентов;

· split destination направление разделения – позволяет определить в вверхний или нижний продукт уйдут компоненты указанные в параметре фракция разделения;

· split fractions фракции разделения.

4.2 Crusher ginder (дробилка)

Условное изображение

Имеется только один способ отображения на схеме.

Назначение

Имитация процесса измельчения до более мелких фракций.

Настройка

Настройка идет в режиме Simulation\Graphics. Окно настройки имеет две вкладки. На первой проводится настройка процесса, на второй указываются параметры для экономических расчетов.

Вкладка specifications (спецификации). Режим Cost Estimation не важен, он отвечает за расчет экономической составляющей и не используется в рамках предложенных лабораторных работ.

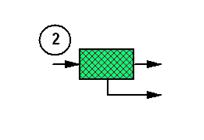

Sedimentator (осадитель)

Условное изображение

Существует только один способ отображения на схеме

Назначение

Предназначен для имитации процесса осаждения, отстаивания. На выходе имеет два потока: осветленная жидкая фаза и сгущенный остаток. Может применяться как для моделирования осветления, так и отстаивания.

Настройка

Настройка идет в режиме Simulation\Graphics.

Окно настройки centrifugal sedimentation содержит следующие параметры:

· height – высота отстойника;

· diameter – диаметр отстойника;

· liquid radius ratio – отношение радиусов жидкой фазы;

· speed – скорость вращения;

· moisture fraction – влажность осадка (сгущённой фракции);

· overall efficiency – общая эффективность проходящего процесса в долях.

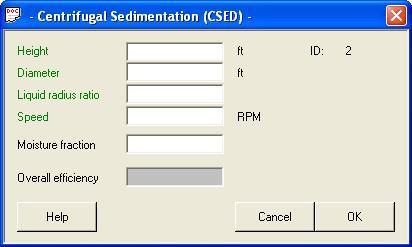

4.6 Centrifuge (центрифуга)

Условное изображение

Существует только один способ отображения на схеме

Назначение

Объект предназначен для имитации процесса центрифугирования, разделения компонентов.

Настройка

Настройка идет в режиме Simulation\Graphics. Окно настройки содержит две вкладки. Режим Cost Estimation не используется, он отвечает за расчет экономической составляющей и не важен в рамках предложенных лабораторных работ.

Specifications (параметры): centrifugal filtration – фильтрование на центрифуге

Вкладка specifications (спецификации) содержит следующие параметры.

· S elect calculation mode выбрать режим вычислений.

· Filter characteristics характеристики фильтра :

o filter diameter – диаметр фильтра;

o speed of rotation – скорость вращения в оборотах в минуту;

o liquid radius ratio – радиус жидкости;

o cake radius ratio – радиус осадка;

o height – высота;

o medium resistance – среднее сопротивление фильтрующей среды (фильтрующей ткани).

· Cake charasteristics – характеристики осадка :

o specific resistance – среднее сопротивление;

o compressibility – сжимаемость;

o moisture fraction – влажность отделяемой фракции;

o solid loss fraction – потери твердой фракции при центрифугировании.

· Optional cake properties – дополнительные характеристики осадка:

o practicle size – размер частиц;

o sphericity – сферичность;

o cake porosity –пористость осадка;

o shape constant – постоянная формы частиц осадка.

Пример реализации химико-технологического проекта

Постановка задачи

Задание выдаётся в виде технологической схемы в аппаратурно-технологическом исполнении и схемы размещения оборудования. Задачей студента является полный анализ схемы, построение математической модели процесса и расчет материальных балансов с использованием пакета химического моделирования CHEMCAD. Проектирование реального производства с учетом техники безопасности и финансово-экономической оценки НЕ является задачей студента.

Реализацию химико-технологического проекта в рамках лабораторного практикума рассмотрим на примере проекта участка по переработке урановых концентратов с получением уранилтрикарбоната аммония.

Исходная схема представлена на рисунке:

Выделение основных реакций

Процесс выделения основных реакции рассмотрим на примере процесса экстракции урановых концентратов с помощью ТБФ (трибутилфосфата). За основу берется соответствующий раздел исходного задания. Прежде всего, необходимо ознакомимся с сутью процесса, определить какие вещества вступают в реакцию и что получается в итоге. Реагенты и продукты как правило указаны в сводной таблице, содержащей массовые или мольные расходы компонентов.

Пример итоговой таблицы

| Статьи прихода продукта | m, кг | Статьи выхода продукта | m, кг |

| 1 Водная фаза UO2(NO3)2 Fe(NO3)3 Ca(NO3)2 Mg(NO3)2 Cu(NO3)2 WO2(NO3)2 VO(NO3)3 Cr(NO3)3 H2SO4 NH4NO3 H2O HNO3 Нерастворимый остаток 2 Органическая фаза ТБФ Ди-2 ЭГФК РЭД-3 | 11455.332 713.521 1932.222 853.373 46.169 0.712 4.592 3.521 59.870 855.107 96138.721 5358.648 2.435 17752 3550 49640 | 1 Рафинат UO2(NO3)2 Fe(NO3)3 Ca(NO3)2 Mg(NO3)2 Cu(NO3)2 WO2(NO3)2 VO(NO3)3 Cr(NO3)3 H2SO4 NH4NO3 H2O HNO3 Нерастворимый остаток ТБФ Ди-2 ЭГФК 2 Экстракт UO2(NO3)2 Fe(NO3)3 Ca(NO3)2 Mg(NO3)2 Cu(NO3)2 WO2(NO3)2 VO(NO3)3 Cr(NO3)3 H2SO4 NH4NO3 H2O HNO3 Нерастворимый остаток ТБФ Ди-2 ЭГФК РЭД-3 | 14.506 711.007 1929.26 852.066 46.099 0.705 4.544 3.518 59.78 854.651 96087.48 4936.21 2.434 23.55 4.71 11440.83 2.513 2.959 1.307 0.071 0.007 0.048 0.002 0.092 0.456 51.24 422.43 0.0013 17728 3546 49640 |

Сразу подчеркнем, что при выполнении проекта не ставится цель проанализировать все возможные представленные реакции. Выбираются лишь те, которые затрагивают вещества, оставшиеся после упрощения технологической схемы (оговаривается заранее с руководителем). Так, например, в качестве экстрагента оставляем только ТБФ, отбрасывая разбавитель. В качестве веществ, вступающих в реакцию, выбираем: UO2(NO3)2 Fe(NO3)3 Ca(NO3)2 Mg(NO3)2 Cu(NO3)2 HNO3. Анализируем продукты реакции и определяем, какие вещества вступили в реакцию, и насколько полно прошла реакция. В предложенном примере не указаны выходные продукты как таковые, а дается лишь разделение компонентов между рафинатом и экстрактом. Как известно рафинат – это водная фаза, обедненная по ценному компоненту, а экстракт – органическая фаза, содержащая ценный компонент. В данном примере в качестве ценного компонента выступает UO2(NO3). Соответственно необходимо определить в каком виде вещества присутствуют в экстракте, то есть написать реакции, протекающие в процессе экстракции. Стоит подчеркнуть, что цель проекта является освоение пакета химического моделирования, а не разбор химизма реакций.

В качестве примера рассмотрим реакции.

UO2(NO3)2·2 ТБФ+3 (NH4)2CO3=(NH4)4[UO2(CO3)3]+2 NH4NO3+2 ТБФ

2 HNO3+(NH4)2CO3=2 NH4NO3+ H2O+ CO2↑

После того как составлены реакции, обращаем внимание на степень протекания реакции.

Если процесс протекает в несколько этапов, например, несколько ступеней экстракции, то, с целью упрощения, этим можно пренебречь. Нас, прежде всего, интересует, насколько полно вещества вступают в реакцию. Для получения степени протекания реакции проводится анализ материального баланса операции. Делим количество компонента в продукте (экстракте), выраженное в молях целевого компонента, если химическое состояние элемента изменяется, или в единицах массы, если оно остается неизменным, на исходное количество этого реагента и получаем в долях степень полноты протекания реакции. Расчет осуществляем для каждого из веществ, вступающих в реакцию.

Например: k(UO2(NO3)2) = 11440.83/11455.332=0.99. Получается, что практически весь нитрат уранила переходит в экстракт (во время экстракции именно он вступает в качестве целевого компонента). Не сложно убедится в том, что для прочих реагентов степень экстракции будет мала. Степень протекания реакции указывается в параметре Frac. Conversion стандартного реактора.

Далее необходимо определить агрегатные состояния веществ. В данном случае все вещества находятся в жидком виде в растворах. В том случае, если в реакции присутствуют твердые реагенты, они указываются как твердые, в соответствии со стандартной процедурой добавления твердых реагентов. (Описать процедуру задания твёрдых компонентов) Для задания твердых компонентов открываем диалог ThermoPhisical\PickSolid. Затем выбирает из списка добавленных в проект компонентов те из них, которые должны находиться в твердом агрегатном состоянии. По умолчанию агрегатное состояние компонентов не задано.

В реальном производстве экстракция полезного компонента и примесей идет в одном реакторе. При моделировании в ChemCad при использовании стехиометрического реактора действует правило: одна реакция – один аппарат. Правило распространяется только на реакторы разных видов, и не затрагивает разделительные аппараты (например, центрифуги и фильтры). Реакция заносится в аппарат в соответствии со стандартной процедурой настройки ректора.

Определиться с тем, какие вещества здесь вообще есть, для каждого процесса выделить все реакции превращения. Выделить реагенты и продукты, не обращая внимания на мат баланс. Определить агрегатные состояния вещества. Обратить внимание на то, что одна реакция – один аппарат.

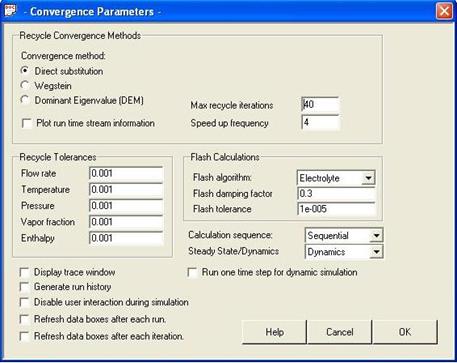

Создание проекта

Теперь настройте режим симуляции. Для этого выберите команду Run (Расчет), Convergence (Конвергенция). На экране появится диалоговое окно «Convergence parameters» (Параметры конвергенции). Задайте параметры согласно примеру: Для того, чтобы начать работу, создайте новый проект (см. 1.1 Создание нового проекта). Создайте рабочую папку в нужной вам директории и сохраните в ней проект (см. 1.3 Указание рабочей папки).

Обычно используется динамический режим симуляции, при котором процесс разделен на отрезки времени и программы выполняет поэтапный расчет. Для того, чтобы задать параметры режима, нажмите на кнопку Set run time (Задать время расчета) на панели инструментов. В появившемся окне Dinamic Run Time Schedule (Расписание динамического времени счета) вы можете задать такие параметры, как продолжительность расчета, количество этапов и их продолжительность, и другие.

Обратите внимание, что во время динамической симуляции процесса, в промежутках между его этапами вы можете изменять параметры химических реакций, но по завершению процесса эти изменения не сохранятся.

5.5 Создание схемы. Общие рекомендации по поэтапному тестированию и отладке схемы

Прежде чем начать работу непосредственно над схемой, необходимо проверить, есть ли в банке данных CHEMCAD`а все вещества, участвующие в процессах вашей схемы (список веществ должен быть определен заранее, см. 5.3 Выделение основных реакций).

Посмотрите, какие вещества есть в основной базе данных программы и добавьте недостающие (в соответствии с анализом, который был проведен ранее). Определите твердые вещества, т.е. вещества, которые в ходе технологических процессов являются (или считаются нерастворимыми и остаются в твёрдой фазе).

Построение технологической схемы можно вести двумя способами.

1. Рисуем всю схему целиком, затем начинаем процесс отладки и проверки работоспособности. Такой подход позволяет в короткие сроки получить саму технологическую схему, но имеет явный минус – неудобно искать ошибки, а они вероятнее всего будут, сложно настраивать аппараты, так как сложно отследить их выходные потоки. Тем не менее такой способ может использоваться для относительно небольших схем.

2. Более рационален второй подход. Технологическая схема разбивается на блоки, каждый блок рассматривается как отдельный «черный ящик». То есть в основе лежит системный подход к разбиению схемы. Каждый блок отмечаем рамкой и подписываем. В каждом блоке имеются входные потоки (потоки питания или выходные потоки предыдущих блоков) и выходные потоки (носят временный характер или содержат конечные продукты\отходы). Просматривается аналогия с черным ящиком.

Рассмотрим на примере процесса экстракции

1. Отрисовываем рамку блока и подписываем процесс.

2. Располагаем внутри рамки требуемые аппараты исходя из правила один аппарат – одна реакция.

3. Указываем входные и выходные потоки. Выходной поток носит временный характер и предназначен для получения и проверки промежуточных результатов. Входной поток с помощью смесителя формируем из потока ТБФ и выходного потока предыдущего блока.

4. Задаем массовые расходы.

5. Настраиваем аппараты.

6. Запускаем схему в режиме динамической симуляции.

7. Проверяем правильность работы схемы.

Особо обратите внимание на то, что есть два типа сигналов неполадок: ошибки (связаны с неправильной настройкой аппарата и т.д.) их необходимо устранять, и предупреждения, связанные с неполным описанием веществ, участвующих в реакции, на этапе добавления их в базу.

Написание отчета

После прохождения всех этапов ЛАБового проектирования, после того как схема процессов начинает правильно функционировать и принята руководителем, можно приступать к заключительному этапу – составлению и оформлению пояснительной записки. Пояснительная записка должна содержать следующие основные разделы:

· П остановка задачи

Формулировка задания на выполнение лабораторной работы. Указание основной задачи. Какие процессы должны спроектировать, и что получить в итоге.

· Схема процесса

Имеется в виду технологическая схема процесса, взятая из предоставленного задания, с указанием основных упрощений, принимаемых при проектировании.

· Основные процессы

Указываем основные процессы, предложенные на схеме.

· Основные реакции каждого процесса

Перечисляем для каждого процесса основные реакции. Указываем те, которые были отброшены в результате упрощения схемы.

· Какие аппараты использованы

Указываем, какие аппараты и для каких процессов применялись. Подробнее рассматриваем один из аппаратов.

· Что получили в итоге

· Приводится схема процесса

Перечисляем полезные полученные продукты с указанием выхода по массе.

подведение итогов.

· Выводы

Делаем вывод о результате проектирования. Какие результате получены. какие сложности возникли. Насколько полно удалось смоделировать процесс. Возможные предложения по улучшению технологической схемы.

Для получения зачета по лабораторным работам студент должен предоставить преподавателю к оговоренному сроку:

1. Готовую функционирующую схему технологического процесса в пакете ChemCAD;

2. Пояснительную записку к предложенной схеме;

3. Анимацию всей схемы или части схемы выполненную с помощью gif или flash анимации.

Оформление проекта осуществляется согласно стандартных требований к оформлению лабораторных работ. Объем пояснительной записки порядка 10 страниц.

Теоретический раздел

Растворение

Растворение твердых тел, гетерогенное физико-химическое взаимодействие твердого тела и жидкости, сопровождающееся переходом твердой фазы в раствор; один из основных процессов химической технологии. растворение следует отличать от экстрагирования, при котором контактирующие с раствором твердые частицы состоят из двух или более растворимых и инертных твердых фаз, а растворение носит избирательный характер.

Различают физическое, химическое и электрохимическое растворение. При физическом растворении переход в раствор вещества не сопровождается изменением его химического состава; вещество можно выделить в твердом состоянии с помощью выпаривания и кристаллизации. При химическом растворении переход вещества в раствор сопровождается химической реакцией; исходное вещество нельзя выделить из раствора в твердом состоянии физическими методами (примеры – растворение металлов или их оксидов в кислотах, растворение фосфоритов либо апатитов в сернокислотном растворе с получением Н3РО4 и др.). Электрохимическое растворение протекает в условиях, когда процессу сопутствует перенос электрических зарядов.

Химическое растворение можно имитировать средствами ChemCad с помощью стандартного реактора, физическое растворение проще всего представить заданием во входной поток питания воды или иного растворителя.

Экстракция

Экстракция – перевод одного или нескольких компонентов раствора из одной жидкой фазы в контактирующую и не смешивающуюся с ней другую жидкую фазу, содержащую избирательный растворитель (экстрагент); один из массообменных процессов химической технологии. Используется для извлечения, разделения и концентрирования растворенных веществ. Экстрагенты обеспечивают переход целевых компонентов из исчерпываемой (тяжелой) фазы, которая чаще всего представляет собой водный раствор, в извлекающую (легкую) фазу (обычно орг. жидкость). Две контактирующие жидкие фазы и распределяемый между ними целевой компонент образуют экстракционную систему. Извлекающая фаза включает только экстрагент (или смесь экстрагентов) либо является раствором одного или нескольких экстрагентов в разбавителе, служащем для улучшения физических (вязкость, плотность) и экстракционных свойств экстрагентов. В качестве разбавителей используют, как правило, жидкости (керосин, бензол, хлороформ и др.) либо их смеси, которые в исчерпываемой фазе практически нерастворимы и инертны по отношению к извлекаемым компонентам раствора. Иногда к разбавителям добавляют модификаторы, повышающие растворимость экстрагируемых компонентов в извлекающей фазе или облегчающие расслаивание фаз (спирты, кетоны, трибутилфосфат и т.д.).

Процесс экстракции можно моделировать с помощью стандартных реакторов, причем эстракция каждого компонента идет в отдельном реакторе, для разделения экстракта и рафинада используем разделитель. Предполагаем, что экстракция идет в одну ступень.

Реэкстракция

Реэкстракция – процесс, обратный экстракции, состоит в переводе экстрагируемого соединения из органической фазы в водную – реэкстракт. Реэкстракция в большинстве случаев осуществляется в противотоке при контакте только двух фаз – водного и органического раствора, не смешивающегося с водным. Для расчета процесса реэкстракции используют изотерму реэкстракции и рабочую линию реэкстракции.

Процесс реэкстракции можно моделировать с помощью стандартных реакторов, причем реэстракция каждого компонента идет в отдельном реакторе, для разделения экстрагента и насыщенной полезным компонентом твердой фазы применяем Аппарат разделитель.

Смешение

Смешение – способ получения однородных смесей твердых сыпучих материалов. Обратный процесс – сегрегация, приводящий к разделению смесей на отдельные фракции или компоненты. Смешение может осуществляться одновременно с измельчением, нагревом либо охлаждением, увлажнением, химическим превращением.

Однородность смесей оценивают различными критериями, среди которых чаще других применяют коэффициент неоднородности hсм, характеризующий среднее квадратичное отклонение в пробах смеси концентрации компонента, по которому проводится анализ. Для смесей отличного качества hсм = 1–2,5 %, для смесей низкого качества hсм > 6 %. Смешение осуществляют в аппаратах, называемых смесителями, работающих в периодическом или непрерывном режиме.

Смешение осуществляем с помощью аппарата Mixer. При этом помним, что большинство аппаратов имеет только один входной поток, а это значит, что процесс смешения компонентов мы встречаем на каждой схеме по несколько раз.

Фильтрация

Фильтрация – разделение неоднородных систем жидкость – твердые частицы (суспензии) и газ – твердые частицы в специальных аппаратах – фильтрах, снабженных пористыми фильтровальными перегородками (ФП), которые пропускают жидкость или газ, но задерживают твердую фазу. Движущая сила процесса – разность давлений по обе стороны ФП. Различают:

1. собственно разделение суспензий – отделение содержащихся в них твердых частиц, отлагаемых на ФП (осадок), через которую проходит подавляющее количество жидкости (фильтрат);

2. сгущение суспензий – повышение в них концентрации твердой фазы путем удаления через ФП некоторой части жидкой фазы;

3. осветление жидкостей (осветительное фильтрование) – очистка от содержащегося в них небольшого количества тонких взвесей. Суспензии могут фильтроваться "хорошо", "средне" и "трудно", что определяют обычно по толщине слоя (мм) осадка, образующегося на ФП за 1 мин: соответственно 1–15, 0.1–3.0 и 0.005–0.2.

Фильтрацию моделируем с помощью вакуумного фильтра. Для правильной работы фильтра необходимо предварительно указать твердые компоненты.

Осаждение

Осаждение – выделение в виде твердого осадка из газа (пара), раствора или расплава одного или нескольких компонентов. Для этого создают условия, когда система из исходного устойчивого состояния переходит в неустойчивое, и в ней происходит образование твердой фазы. Осаждение из пара (десублимация) достигается понижением температуры (например, при охлаждении паров йода возникают кристаллы йода) или химическое превращение паров, к которому приводят нагревание, воздействие радиации и т.д. Так, при перегревании паров белого фосфора образуется осадок красного фосфора; при нагревании паров летучих – дикетонатов металлов в присутствии О2 осаждаются пленки твердых оксидов металлов.

Осаждения твердой фазы из растворов можно добиться различными способами: понижением температуры насыщения раствора, удалением растворителя, выпариванием (часто в вакууме), изменением кислотности среды, состава растворителя. Последний процесс часто называют высаливанием. Широко применяют для осаждения различные химические реагенты – осадители, взаимодействующие с выделяемыми элементами с образованием малорастворимых соединений, которые выпадают в осадок. Например, при добавлении раствора ВаСl2 к раствору, содержащему серу в виде SO2-4, образуется осадок BaSO4. Для выделения осадков из расплавов последние обычно охлаждают.

Осаждение имитируем с помощью аппарата Осадитель, в некоторых случаях может быть применен аппарат разделитель.

Измельчение

Измельчение – разрушение твердых тел до требуемых размеров. По размеру (крупности) измельченного продукта различают: грубое (300–100 мм), среднее (100–25 мм) и мелкое (25–1 мм) дробление; грубый (1000–500 мкм), средний (500–100 мкм), тонкий (100–40 мкм) и сверхтонкий ( < 40 мкм) помол. Цель дробления – получение кускового продукта необходимой крупности и гранулометрического, или фракционного, состава, подготовка к помолу. Цель помола – увеличение дисперсности твердого материала, придание ему определенных гранулометрических состава и формы частиц (остроугольные, скатанные, чешуйчатые и т. п.), дезагрегирование. Измельчение способствует: улучшению однородности смесей, ускорению и повышению глубины протекания гетерогенных химических реакций (в производстве минеральных удобрений, ультрамарина и др.); повышению интенсивности сочетаемых с ним других технологических процессов (перемешивание, сушка, обжиг, химические реакции); снижению применяемых температур и давлений (например, при варке стекла); улучшению физическо-механических свойств и структуры материалов и изделий (твердые сплавы, бетон, керамика, огнеупоры и т. п.); повышению красящей способности пигментов и красителей, активности адсорбентов и катализаторов; переработке полимерных композиций, включающих высокодисперсные наполнители (например, сажу, слюду, химические и иные волокна), отходов производства, бракованных и изношенных изделий (резиновые шины, термо- и реактопласты и др.) и т. д. Основные характеристики процесса: изменение дисперсности; степень измельчения – отношение среднего размера кусков (зерен) исходного материала к среднему размеру кусков (зерен, частиц) измельченного продукта; удельные энергетические затраты (в кВт.ч на 1 т продукта).

Операция носит вспомогательный характер, имитируется с помощью аппарата Измельчитель. Имеет физический характер и может быть опущена для упрощения моделирования процесса по согласованию с преподавателем.

Выщелачивание

Выщелачивание – извлечение одного или нескольких компонентов из твердых тел (руд, концентратов, промежуточных продуктов, иногда отходов производства) водным раствором, содержащим щелочь, кислоту или другой реагент, а также с использованием определенных видов бактерий; частный случай экстрагирования из твердой фазы. Обычно выщелачивание сопровождается химической реакцией, в результате которой извлекаемый компонент переходит из формы, не растворимой в воде, в растворимую.

В гидрометаллургических схемах переработки рудного сырья выщелачивание обычно проводят после измельчения руды и ее обогащения. Иногда перед выщелачиванием руды и концентраты обжигают в окислительной атмосфере (на воздухе) или в присутствии добавок (CaO, CaSO4, H2SO4, сульфатов, хлоридов, фторосиликатов и др.), что способствует вскрытию минералов и переводу их в иные, легкорастворимые хим. соединения. Вслед за выщелачиванием. проводят разделение жидкой и твердой фаз путем отстаивания, фильтрации и др. методами.

Как и любая другая химическая реакция может быть реализована в стандартном реакторе, по правилу одна реакция один аппарат. Аппараты включаются последовательно друг за другом в цепочку.

Центрифугирование

Центрифугирование – разделение в поле центробежных сил жидких дисперсных систем с частицами размером более 100 нм. Используют для выделения составляющих фаз (жидкая – фугат или фильтрат, твердая – осадок) из двухкомпонентных (суспензии, эмульсии) и трехкомпонентных (эмульсии, содержащие твердую фазу) систем.

Различают два метода центрифугирования: центробежное осаждение и фильтрование. Центрифугирование проводят в центробежных машинах – центрифугах и жидкостных центробежных сепараторах.

Центробежное осаждение включает осветление, сгущение, а также осадительное центрифугирование. Осветление – удаление твердой фазы из суспензий с содержанием частиц не более 5 % по объему; используют для очистки, например, нефтяных масел. Сгущение – процесс, при котором частицы дисперсной фазы группируются в относительно малом объеме дисперсионной среды; позволяет осуществлять концентрирование суспензий (например, водная суспензия каолина). Осадительное центрифугирование –разделение суспензий с содержанием твердой фазы более 5–10 % по объему; применяют преимущественно для обезвоживания твердых компонентов (например, CaSO4).

Для центрифугирования применяем аппарат центрифуга, при настройке которого указываем отделяемую твердую фракцию.

Сушка

Сушка – удаление жидкости (чаще всего воды, реже иных жидкостей, напр. летучих органических растворителей) из веществ и материалов тепловыми способами. Осуществляется путем испарения жидкости и отвода образовавшихся паров при подводе к высушиваемому материалу теплоты, чаще всего с помощью так называемых сушильных агентов (нагретый воздух, топочные газы и их смеси с воздухом, инертные газы, перегретый пар). Сушке подвергают влажные тела: твердые – коллоидные, зернистые, порошкообразные, кусковые, гранулированные, листовые, тканые и др. (эта группа высушиваемых материалов наиболее распространена); пастообразные; жидкие – суспензии, эмульсии, растворы.

Цель сушки – улучшение качества веществ и материалов, подготовка их к переработке, использованию, транспортированию и хранению. Данный процесс часто является последней технологической операцией, предшествующей выпуску готового продукта. При этом жидкость предварительно удаляют более дешевыми механическими способами, окончательно – тепловыми.

Вспомогательный процесс, осуществляется в аппарате печь или просто путем задания более высокой температуры потока, может быть опущена по согласованию с преподавателем.

6.10 Обжиг (Прокалка)

Обжиг (прокалка) – термическая обработка материалов с целью направленного изменения их физических свойств и химического состава. При этом исходный материал сначала нагревают до определенной температуры, выдерживают при ней и затем охлаждают с заданной скоростью. Обжиг применяют для термической подготовки руд и их концентратов к послед. переработке, для получения конечных хим. продуктов и изделий (ртути, сурьмы, извести, керамики, эмалей, красок и др.). Различают обжиг с получением порошка и обжиг со спеканием.

При обжиге могут протекать процессы дистилляции, пиролиза, диссоциации, синтеза новых соединений из исходных, спекания, кальцинации (например, разложение NaHCO3) в сочетании с различными химическими реакциями.

Если обжиг сопровождается химической реакцией, проводим его в стандартном реакторе при повышенной температуре.

Гидролиз

Гидролиз – обменная реакция между веществом и водой. Количественно гидролиз характеризуют константой гидролиза (константой равновесия реакции гидролиза) КГ и степенью αг, представляющей собой отношение числа частиц ионов или молекул, подвергшихся гидролизу, к общему числу частиц, введенных в раствор.

При гидролизе солей образуются основания и кислоты. В большинстве случаев это обратимая реакция.

При гидролизе галогенангидридов образуются две кислоты — кислородсодержащая и галогеноводородная; реакция в большинстве случаев идет необратимо.

Гидролиз. органических соединений широко используется для получения спиртов, альдегидов, кетонов, карбоновых кислот из их производных или галогензамещенных углеводородов.

Гидролиз ускоряется в присутствии кислот и оснований, а также ионов металлов, способных прочно связываться с одним из продуктов и смещать тем самым равновесие реакции.

Подбор соответствующих условий и катализаторов позволяет избирательно расщеплять отдельные связи в молекулах, содержащих несколько группировок, способных гидролизоваться.

Как и любая другая химическая реакция может быть реализована в стандартном реакторе, по правилу одна реакция один аппарат. Аппараты включаются последовательно друг за другом в цепочку.

Библиографический список

1. http://www.xumuk.ru/ – сайт о химии

2. Dipl.-Ing. Wolfgang Schmidt «CHEMCAD 5.0.THE NEW AND QUICK GENERATION OF PROCESS SIMULATION» статья на официальном сайте CHEMCAD http://www.chemstations.net/documents/articles.htm

3. Томаш Гартман «Управление производством: Моделирующая программа ChemCad» – статья в журнале «THE CHEMICAL JOURNAL» http://tcj.ru/no01/page44.html

4. «Компьютерное моделирование энерго- и ресурсосберегающих химических производств» – статья в Международном журнале"Программные продукты и системы" http://nauka2002.ru/programmnye-produkty-i-sistemy-vypusk-4/komputernoe-modelirovanie-energo--i-resursosberegaushih-himicheskih-proizvodstv/6/

5. CHEMCAD, CHEMCAD Batch Version 5.2 User Guide and Tutorial. Официальное руководство пользователя и руководство к обучению.

Содержание

Содержание. 1

Введение. 3

1 С чего начать. 5

1.1 Создание нового проекта. 5

1.2 Настройка проекта. 5

1.3 Указание рабочей папки. 5

1.4 Настройка режима имитации. 6

1.5 Режимы работы.. 8

1.5.1 Создание схемы.. 8

1.5.2 Задание расходов. 8

1.6 Как рисовать схему. 9

2 Описание интерфейса.. 11

2.1 Краткое описание основных пунктов меню.. 11

2.2 Панель примитивов. 13

2.3 Основы работы с библиотекой компонентов. 14

2.4 Создание новых веществ. 16

3. Рассмотрение основных объектов.. 19

3.1 Входные потоки. 19

3.2 Выходные потоки. 21

3.3 Смесители и прочие вспомогательные инструменты.. 21

3.3.1 Разделитель – Divider 21

3.3.2 Смеситель – Mixer 23

4. Аппараты.. 25

4.1 Component separator (разделитель компонентов) 25

4.2 Crusher ginder (дробилка) 26

4.3 Stoichiometric reactor (стехиометрический реактор) 28

4.4 Vacuum filter (вакуумный фильтр) 30

4.5 Sedimentator (осадитель) 32

4.6 Centrifuge (центрифуга) 33

5 Пример реализации химико-технологического проекта 36

5.1 Постановка задачи. 36

5.2 Определение основных процессов. 40

5.3 Выделение основных реакций. 41

5.4.Создание проекта. 45

5.5 Создание схемы. Общие рекомендации по поэтапному тестированию и отладке схемы.. 46

5.6. Написание отчета. 47

6. Теоретический раздел.. 50

6.1 Растворение. 50

6.2 Экстракция. 50

6.3 Реэкстракция. 51

6.4 Фильтрация. 52

6.5 Осаждение. 53

6.6 Окислительно-восстановительные реакции. 54

6.7 Выщелачивание. 55

6.8 Центрифугирование. 56

6.9 Сушка. 57

6.10 Обжиг (Прокалка) 57

6.11 Гидролиз. 58

Библиографический список.. 60

Введение

Выполнение лабораторных работ по дисциплине Общая химическая технология ставит целью овладение навыками моделирования химико-технологических процессов при помощи ЭВМ.

Компьютерное моделирование химических производств обладает рядом достоинств. Во-первых, оно применимо как для решения общей задачи технологического проектирования, так и для решения отдельных задач анализа, оптимизации и синтеза химико-технологических процессов. Во-вторых, на всех этапах технологического проектирования оно позволяет получать численные решения не только вычислительных (формализованных) задач, но автоматизировать процедуры нахождения смысловых решений неформализованных задач. В-третьих, оценка результатов решения формализованных и неформализованных задач (принимаемых смысловых решений) при компьютерном моделировании химических производств проводится с учетом критерия экономической эффективности в виде приведенных затрат.

Проектирование химико-технологических процессов является практикумом по дисциплине «Общая химическая технология» для студентов направления подготовки – 18.03.01 «Химическая технология» и специальности – 18.05.02 «Химическая технология материалов современной энергетики». Задачей студента является полный анализ полученной технологической схемы, построение математической модели процесса и расчет материальных балансов с использованием пакета химического моделирования CHEMCAD.

При выполнении лабораторных работ студент должен:

· освоить основные принципы компьютерного моделирования;

· научиться использовать системный подход к анализу задачи;

· владеть навыками работы в пакете компьютерного моделирования CHEMCAD.

В последнее время намечается устойчивое стремление предприятий, особенно крупных, оперативно решать задачи проектирования, реконструкции и диверсификации производств собственными силами и с привлечением созданных ими же инжиниринговых компаний. При этом ключевым компонентом интегрированной системы в цепочке "проектирование - пуск производства - управление процессом" являются универсальные моделирующие программы (УМП), которые, с одной стороны, дружественны пользователю и понятны как обычному инженеру-технологу, так и высококвалифицированному инженеру-исследователю, а с другой - позволяют моделировать на компьютерах все необходимые варианты стационарных и динамических режимов промышленных производств. Одним из таких УМП является пакет химического моделирования CHEMCAD (разработчик фирма "Chemstations Inc.", США).

CHEMCAD, работающий на базе операционной системы Windows, способен симулировать разнообразные процессы химической, нефтеперерабатывающей, фармацевтической и природоохранной отраслей промышленности. Создать технологическую схему, выбрать требуемые химические компоненты и подобрать соответствующую термодинамическую модель достаточно легко даже для начинающего пользователя, ввод данных для исходных компонентов и типовых процессов быстр и прост. После того как запущено моделирование (симуляция), может быть получен полный материальный и энергетический баланс процесса. После симуляции результаты могут быть показаны в числовом выражении в таких программах, как WordPad, Word, Excel или графически.

С чего начать

Создание нового проекта

1. На панели инструментов верхнего уровня нажмите кнопку New Job (Новое задание). На экране появится окно диалога Save As (Сохранить как…).

2. Введите имя задания в поле ввода окна диалога.

3. Щелкните по кнопке Save (Сохранить).

4. На экран будет выведена панель, содержащая пиктограммы единиц оборудования. Вы можете начать построение технологической схемы.

Настройка проекта

Чтобы задать для данного процесса единицы измерения, воспользуйтесь командой Format (Формат). Для ее вызова нажмите клавиши [ALT + M] или щелкните мышью по названию команды. Теперь выберите в меню опцию Engineering Units (Единицы измерения), щелкнув мышью по соответствующей строке. На экране появляется окно диалога. По умолчанию установлена Британская система единиц (ENGLISH). Для перехода к требуемой системе единиц измерения щелкните мышью по одной из соответствующих кнопок: English (Британская), Alt SI (модифицированная СИ), SI (СИ), Metric (метрическая) или по любой другой, в соответствии с Вашими предпочтениями. Для изменения используемых единиц измерения отдельных параметров щелкните мышью по наименованию соответствующего параметра в диалоговом окне и выберите в открывающемся списке требуемую единицу измерения.

Указание рабочей папки

Рабочая папка - это папка, в которой хранятся все файлы, которые содержат данные для определенного проекта (технологической схемы).

Для корректной работы CHEMCAD создает файлы следующих типов:

· Файлы проектов (Job Files);

· Пользовательские файлы (User Files), содержащие компоненты и пиктограммы, добавленные пользователем;

· Файлы выходных данных (Output Files);

· Файлы с расширением .DXF (формат обмена данными чертежей).

По умолчанию CHEMCAD создает рабочую папку под названием C5DATA. Для того, чтобы изменить эту папку, в строке меню выберите File и в открывшемся списке выберите команду Switch Work Folder. На экране появится окно диалога Select New Work Folder. В открывшемся каталоге выберите нужную вам папку и нажмите ОК. Теперь все ваши проекты будут сохраняться в выбранной вами папке.

Настройка режима имитации

Для запуска программы моделирования щелкните мышью по команде RUN (Расчет) в строке меню. Для расчета стационарного состояния, необходимо выбрать в меню опцию Run All (Расчет всей схемы).

Вначале программа проверяет введенные Вами данные и выводит на экран список обнаруженных ошибок и/или предупреждающие сообщения. Если ошибок нет; а на экране появляются предупреждения о том, что, например, не введены начальные приближения для некоторых параметров, можно проигнорировать эти сообщения и продолжить работу, для чего следует нажать кнопку [YES] (Да). При этом начнется выполнение расчета. Если имеются ошибки, то до выполнения расчета их необходимо устранить.

По окончании расчета на экране появляется окно сообщений CHEMCAD (CC5 Message Box), содержащее сообщение “Recycle calculation has converged” («Расчет рецикла сошелся»). Щелкните по кнопке [OK] для закрытия данного окна и удаления его с экрана.

Запуск задач моделирования динамических режимов протекания процессов осуществляется из меню Dynamics (Динамический режим). Меню моделирования динамических режимов (Dynamics menu) представляет собой опцию меню RUN (Расчет), вызываемого на экран щелчком мыши по команде Run (Расчет) строки меню верхнего уровня экранного окна Simulation (Моделирование). Таким образом, для вызова на экран меню Dynamics (Динамический режим) необходимо:

1. Выбрать в строке меню команду Run (Расчет). На экране появится меню Run (Расчет).

2. В меню Run (Расчет) выбрать щелчком мыши опцию Dynamics (Динамический режим). На экран выводится меню моделирования динамических режимов (Dynamics menu).

Выберите один из следующих пунктов:

· EXIT (ВЫХОД) – завершение работы с меню Dynamics (Динамический режим).

· SET RUN TIME – задание продолжительности выполнения расчета.

Данная команда используется для задания времени (продолжительности) моделирования динамического режима протекания процесса и шага интегрирования по времени (т.е. того, с какой частотой выполняется интегрирование уравнений, описывающих процесс). Задание этих параметров необходимо для выполнения расчетов.

· RUN FROM INITIAL STATE – запуск расчета из исходного состояния.

При выборе данной опции программа возвращает процесс к начальным условиям, а затем повторно выполняет моделирование всего процесса. Все результаты предыдущих сеансов моделирования при этом будут потеряны.

· RUN FROM CURRENT STATE – запуск расчета с текущего момента времени.

В случае выбора этой опции выполнение моделирования продолжается с текущего момента времени, т. е. с момента получения последнего результата расчета.

Режимы работы

Создание схемы

Построение технологической схемы по существу представляет собой процесс размещения пиктограмм оборудования на экране, соединения их между собой потоками, а затем дополнения схемы различными графическими объектами для улучшения наглядности изображения. Все это можно сделать при помощи панели примитивов. Отображение главной панели на экране можно вызвать и отключить при помощи команды View\Main Palette (Вид/Главная панель примитивов), а также щелчком по имени команды Run Simulation (Запуск моделирования) или по клавише переключения режимов S/G (Моделирование/Графика). Управление формой и размерами главной панели осуществляется при помощи команд меню View\Palette Settings (Вид\Установки панели примитивов).

Задание расходов

После размещения пиктограмм оборудования, их необходимо соединить потоками. Для этого щелкните один раз по полю пиктограммы Streams (Потоки) в составе основной панели примитивов. При изображении потоков процесса на технологической схеме действует несколько общих правил, которые следует помнить:

· Каждый поток направлен от аппарата – источника к аппарату - приемнику.

· Каждая единица оборудования имеет позиции входа и выхода. Эти позиции задаются при создании символа аппарата.

· В ходе вычерчивания линии потока панель примитивов исчезает с экрана. Ее можно вновь вызвать на экран, щелкнув левой кнопкой мыши в какой-либо точке экрана, не являющейся позицией входа (или выхода) единицы оборудования.

· Для выхода из режима построения потоков достаточно дважды щелкнуть левой кнопкой мыши при вычерчивании линии потока.

Как рисовать схему

Построение схемы начинается с размещения на схеме пиктограмм оборудования.

Для этого:

1. На панели примитивов укажите курсором на поле с изображением требуемо аппарата и удерживайте на нем курсор до появления пояснительной надписи. Прочтите ее, чтобы убедиться в том, что курсор действительно указывает на необходимое вам поле.

2. Щелкните в этом поле правой кнопкой мыши. На экране появится субпанель пиктограмм требуемого аппарата.

3. Укажите курсором на пиктограмму требуемого вида аппарата.

4. Щелкните левой кнопкой мыши по этой пиктограмме. Панели примитивов исчезнут с экрана, и на нем снова появится изображение курсора в виде квадратика.

5. Установите курсор в любую точку на рабочей области и щелкните левой кнопкой мыши. На технологической схеме отобразится пиктограмма аппарата; при этом на экран вновь выводятся панели примитивов.

Для того чтобы задать потоки, щелкните по полю пиктограммы Streams (Потоки) главной панели. Панель примитивов исчезнет с экрана, а курсор примет форму перекрестия. Подведите курсор вплотную к кончику стрелки, обозначающей поток питания. После того, как курсор примет вид черной стрелки, нажмите левую кнопку мыши. Не отпуская ее, проведите при помощи мыши линию потока в направлении вправо. При появлении на экране пояснительной надписи, относящейся к крайней левой позиции входа в первый аппарат, нажмите левую кнопку мыши. CHEMCAD изобразит поток, идущий прямо в эту точку, и присвоит ему идентификационный (ID) номер на схеме. Идентификационные номера присваиваются последовательно, поэтому номер этого потока равен 1. При желании Вы можете изменить этот номер с помощью меню EDIT STREAM (Редактирование потока); для вызова этого меню достаточно щелкнуть по изображению потока правой кнопкой мыши.

Если необходимо удалить или скорректировать линию потока, щелкните по ней правой кнопкой мыши для вызова меню редактирования потоков (Edit Stream), а затем воспользуйтесь командами Delete (Удалить) и/или Redraw (Перерисовка).

После завершения построения всех потоков дважды щелкните мышью в какой-либо свободной области экрана для возвращения на экран панели примитивов.

На этом построение технологической схемы закончено. Для продолжения работы нам необходимо перейти в режим моделирования. Щелкните мышью по имени команды Run Simulation (Запуск моделирования) в строке меню. Панель примитивов закрывается, и становятся доступными функции ввода данных.

Описание интерфейса

Краткое описание основных пунктов меню

Верхняя строка экрана (так называемая строка заголовка) содержит логотип программы CHEMCAD и имя текущего задания, а также кнопки Minimize (Свернуть), Maximize (Развернуть), Tile (Восстановить) и Close (Закрыть), которые всегда присутствуют в правой части строки заголовка.

За строкой заголовка следует строка меню. Вместе с командой Help (Справка) она содержит шестнадцать команд:

File (Файл) - Управление файлами и управление печатью.

Edit (Редактирование) - Задание различных параметров построения технологической схемы и ее представления на экране. В распоряжении пользователя имеются следующие функции редактирования: Redraw (Перерисовка), Undo (Отменить ввод), Redo (Повторить ввод), Cut (Вырезать), Copy (Копировать), Paste (Вставить), Delete (Удалить), Flip (Зеркальное отображение), Rotate 90° (Поворот на 90°) и др…

View (Вид) - Настройка различных параметров отображения на экране и рисования.

Format (Формат) - Выбор единиц измерения, задание формата отображения графических данных и импорт битовых карт.

Run Simulation /Edit Flowsheet (Запуск моделирования/ Редактирование технологической схемы - Переключение между режимами редактирования технологической схемы (Edit Flowsheet) и моделирования процесса (Run Simulation).

ThermoPhysical (Физические свойства и термодинамические характеристики) - Выбор компонентов, методов расчета констант равновесия и методов расчета энтальпии для текущего задания; просмотр и редактирование баз данных CHEMCAD’а; задание параметров построения кривых дистилляции; задание твердых веществ.

Specifications (Задание параметров) - Ввод и редактирование данных, задающих входные параметры потоков и единиц оборудования, и управление этими данными. (Для выполнения этих функций можно также дважды щелкнуть мышью по изображению потока или единицы оборудования непосредственно на схеме).

Run (Счет) - Выполнение задач моделирования и задание последовательности выполнения расчета.

Results (Результаты) - Просмотр результатов расчета.

Plot (График) - Графическое представление результатов расчета.

Output (Вывод) - Подготовка отчетов и диаграмм технологического процесса.

Панель примитивов

Ниже приведены некоторые сведения, касающиеся работы с панелью примитивов, используемых при построении технологической схемы.

Первое поле служит для возврата курсора к его обычному виду (при этом он снова приобретает вид стрелки).

Второе поле позволяет выполнять поворот объектов на технологической схеме.

Следующие пять полей (по горизонтали) служат для нанесения на технологическую схему соответствующих примитивов.

Восьмое поле (поле “ab”) используется для нанесения на схему текста.

Следующее (девятое по счету) поле предназначено для нанесения на схему линий потоков (эти линии должны соединять между собой единицы оборудования).

Все остальные поля главной панели содержат символические обозначения соответствующих единиц оборудования, входящих в состав библиотеки CHEMCAD’а.

При размещении курсора в одном из полей появляется небольшая пояснительная надпись, содержащая наименование представленного в нем аппарата.

На пиктограммах оборудования позиции входа потоков в аппарат обозначаются квадратиками синего цвета, а позиции выхода – квадратиками красного цвета.

Дата: 2019-02-02, просмотров: 394.