Приводится краткое описание существующих систем разработки. На основании горногеологических условий проекта производится выбор наиболее рациональной и экономической системы разработки. Выбрать способ охраны подготовительных выработок, сопряжения откаточного и вентиляционного штреков с лавой.

Описывается транспорт, вентиляция при выработанной системе разработки.

5.1. Расчёт элементов системы разработки. Определяется длина лавы.

Длина лавы принимается по максимальной длине механизированного комплекса. (Приложение 3 Таблица 1 ).

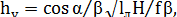

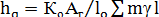

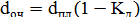

На пологом падении размеры целика определяются по формуле:

м (18)

м (18)

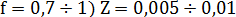

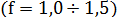

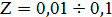

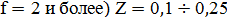

f – коэффициент крепости пород кровли.

– коэффициент, зависящий от крепости пород и угла падения.

– коэффициент, зависящий от крепости пород и угла падения.

для слабых пород = 0,75.

для средней крепости пород = 1.

для крепких пород =

– длина лавы, м

– длина лавы, м

H – размер шахтного поля

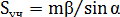

,

,  (21)

(21)

где B – ширина штрека, м.

Принимаем  м

м

Проверка расчетной (принятой) длины лавы по условиям проветривания.

,

,  (22)

(22)

где  – площадь поперечного сечения очистного забоя

– площадь поперечного сечения очистного забоя

,

,  (23)

(23)

где, b – ширина призабойного пространства, м

b – Принимать по ширине механизированной крепи (приложение 3, т. I пункт 7).

Коэффициент загромождённости рабочего пространства лавы крепью, 0,9.

d - допустимое процентное содержание в исходящей струе из лавы по ПБ, 1%.

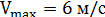

– максимальная скорость воздуха в очистном забое по ПБ.

– максимальная скорость воздуха в очистном забое по ПБ.

При применении комплексов  , в остальных случаях

, в остальных случаях  согласно

согласно

– относительная газообильность пласта,

– относительная газообильность пласта,  /т

/т

– коэффициент неравномерности газовыделения, Приложение 4, т.2,1,6

– коэффициент неравномерности газовыделения, Приложение 4, т.2,1,6

Расчётная  должна быть больше принятой к расчёту в разделе 5.1.

должна быть больше принятой к расчёту в разделе 5.1.

5.2. Расчёт суммарной длина и числа очистных забоев. Суммарная действующая линия очистных забоев определяется по формуле.

, м (24)

, м (24)

где:  – коэффициент, учитывающий добычу из очистных забоев,

– коэффициент, учитывающий добычу из очистных забоев,

– годовая производственная мощность шахты, т/год.

– годовая производственная мощность шахты, т/год.

– годовое подвигание линии очистных забоев, м.

– годовое подвигание линии очистных забоев, м.

, м (25)

, м (25)

где: N – число рабочих дней в году, 250 или 300.

R – ширина снимаемой полосы, м 0,63; 0,8; 0,9.

i – число снимаемых полос в смену

– число смен по добыче угля (для неопасных по выбросам пластов принимать – 3 смены, для опасных пластов – 2 смены).

– число смен по добыче угля (для неопасных по выбросам пластов принимать – 3 смены, для опасных пластов – 2 смены).

– коэффициент цикличности 0,85-0,95.

– коэффициент цикличности 0,85-0,95.

– суммарная мощность пластов, м.

– суммарная мощность пластов, м.

– Плотность угля, т/

– Плотность угля, т/

c – коэффициент, учитывающий потеря угля в выработанном пространстве 0,9-0,95.

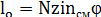

Действующее число очистных забоев составит

, лав (26)

, лав (26)

Где  – принятая длина лавы, м.

– принятая длина лавы, м.

Резервное число лав принимается 20-25% от действующего их числа.

, лав (27)

, лав (27)

Общее число лав с учетом резервных забоев составит

, лав (28)

, лав (28)

5.3. Расчёт нормативной суточной нагрузки на очистной забой.

Для комплексов, разрабатывающих пологие пласты, необходимо произвести расчёт теоретической, технической и эксплуатационной, а затем суточной нагрузки на очистной забой. Теоретическая (расчётная) производительность комбайна определяется из выражения

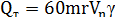

, т/час (39)

, т/час (39)

Где: m – мощность пласта, м

r - ширина захвата комбайна, м

– рабочая скорость подачи, м/мин

– рабочая скорость подачи, м/мин

Принимается по таб. 1. Приложение 1.

– плотность угля,

– плотность угля,  /т

/т

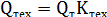

Техническая производительность комбайна определяется по формуле:

, т/ч (40)

, т/ч (40)

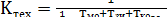

Где:  – коэффициент технически возможной непрерывной работы комбайна в конкретных условиях определяется из выражения:

– коэффициент технически возможной непрерывной работы комбайна в конкретных условиях определяется из выражения:

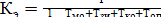

, (41)

, (41)

–коэффициент готовности комбайна.

–коэффициент готовности комбайна.

Принимается для различных типов комбайнов в пределах

ГК-52 – 0,87-0,9

1ГШ-68 – 0,85-0,9

КШ-1КГ – 0,91-0,93

КШ-ЗМ, МК-67 – 0,76-0,8

1К-101 – 0,84-0,87

Для других видов комбайнов принимается в пределах 0,8-0,9.

– затраты времени на маневровые операции.

– затраты времени на маневровые операции.

, мин (42)

, мин (42)

Где:  – маневровая скорость подачи, м/мин.

– маневровая скорость подачи, м/мин.

(Приложение 1 табл. 1).

При работе комбайна по челноковой схеме

– затраты времени на замену режущего инструмента, мин.

– затраты времени на замену режущего инструмента, мин.

, мин (43)

, мин (43)

Где: Z – удельный расход резцов шт/т.

Для мягких углей (  шт/т

шт/т

Для углей средней крепости

шт/т

шт/т

Для крепких и весьма крепких углей  шт/т

шт/т

время на замену резца, 2-3 мин.

время на замену резца, 2-3 мин.

затраты времени на концевые операции, 15-30 мин.

затраты времени на концевые операции, 15-30 мин.

Эксплуатационная производительность комбайна составила:

, т/ч (45)

, т/ч (45)

Где:  коэффициент, учитывающий затраты времени на организационные простои комбайна (крепление, орошение, проветривание и т.д.)

коэффициент, учитывающий затраты времени на организационные простои комбайна (крепление, орошение, проветривание и т.д.)

, (46)

, (46)

Где:  - суммарное время простоя комбайна по организационно-техническим причинам, 25-30 мин.

- суммарное время простоя комбайна по организационно-техническим причинам, 25-30 мин.

Нагрузка на очистной забой в сутки составит:

,т/сут (47)

,т/сут (47)

Где  число рабочих смен в сутки, 2-3.

число рабочих смен в сутки, 2-3.

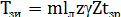

5.3.4. Расчёт производительности струговой установки.

Теоретическая производительность струговой установки

, т/мин (48)

, т/мин (48)

Где h – средняя толщина стружки за один проход струга, м (Приложение 2 табл. 3).

m – мощность пласта, м.

- скорость струга (резание), м/мин. (см. приложение 2, табл. Л.3.)

- скорость струга (резание), м/мин. (см. приложение 2, табл. Л.3.)

Техническая производительность струговой установки определяется по формуле:

(49)

(49)

Где  коэффициент технического совершенства установки, учитывающий затраты времени на вспомогательные операции и устранение неисправностей, 0,6-0,8.

коэффициент технического совершенства установки, учитывающий затраты времени на вспомогательные операции и устранение неисправностей, 0,6-0,8.

Эксплуатационная производительность струговой установки определяется из выражения:

, т/см (50)

, т/см (50)

Где Т=36 продолжительность добычной смены, мин.

- Коэффициент машинного времени, 0,85-1,0.

- Коэффициент машинного времени, 0,85-1,0.

Суточная нагрузка на лаву составит:

, т/сут (51)

, т/сут (51)

Где  - число смен в сутки по добыче, 2-3.

- число смен в сутки по добыче, 2-3.

5.3.5 Выбор конвейера

Рассчитаем техническую производительность конвейера по формуле:

;

;

где  - ширина захвата исполнительного органа, м;

- ширина захвата исполнительного органа, м;  - технический коэффициент, принимается 0,9; g – плотность угля в массиве,

- технический коэффициент, принимается 0,9; g – плотность угля в массиве,  ;

;

т/ч.

т/ч.

Выбор конвейера производим из таблицы.

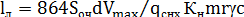

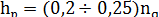

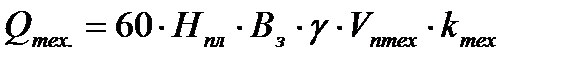

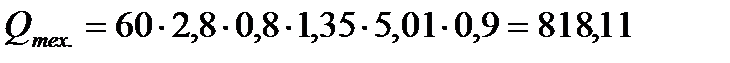

5.4. Проверка суточной загрузки на очистной забой по газовому фактору.

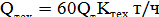

Суточная загрузка на очистной забой по газовому фактору определяется по формуле:

, т/сут (52)

, т/сут (52)

где:  максимальная скорость движения воздушной струи в очистном забое, м/с

максимальная скорость движения воздушной струи в очистном забое, м/с

По ПБ при индивидуальной крепи принимается 4 м/с; по механизированной крепи с разрешения технического директора п/о при условии нахождения людей вне зоны пылевого потока

6 м/с

6 м/с

Площадь сечения очистного забоя

Площадь сечения очистного забоя

d – Концентрация  в исходящей из лавы струе

в исходящей из лавы струе

Принимается согласно ПБ 1%.

Относительная газообильность очистного забоя

Относительная газообильность очистного забоя

,

,  /т (53)

/т (53)

Где  относительная газообильность пласта согласно заданию на проектирование

относительная газообильность пласта согласно заданию на проектирование  /т

/т

Коэффициент, учитывающий дегазацию пласта. По данным практики принимаются 0,2-0,3.

Коэффициент, учитывающий дегазацию пласта. По данным практики принимаются 0,2-0,3.

Коэффициент неравномерности газовыделения,

Коэффициент неравномерности газовыделения,

Примечание: Если суточная нагрузка, рассчитанная по газовому фактору, будет меньше, рассчитанной по эксплуатационной производительности, то принимать суточную нагрузку на очистной забой по газовому фактору.

Дата: 2019-02-02, просмотров: 344.