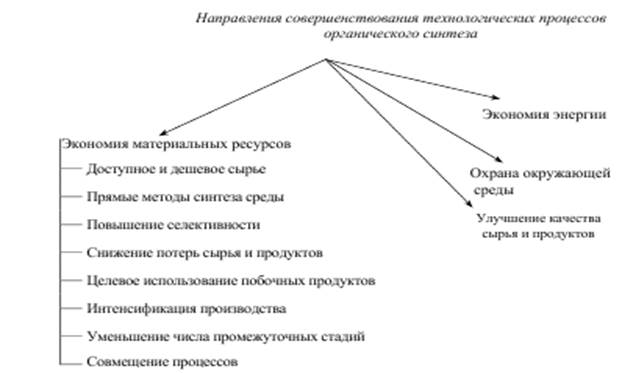

Отличительные черты промышленности основного органического и нефтехимического синтеза – огромное разнообразие получаемых продуктов, реакций их синтеза и процессов разделения веществ. Крупные масштабы производства определяют широкое распространение непрерывных и автоматизированных технологических процессов. Характерен высокий динамизм отрасли, выражающийся в освоении выпуска все новых продуктов, разработке новых реакций или каталитических систем, только недавно открытых в лабораториях, использовании новых типов аппаратуры и т.д. Все шире применяют современные методы математического моделирования и оптимизации, автоматизированного исследования, проектирования и управления производством [6].

Экономия материальных ресурсов является движущей силой развития технологии, так как затраты на сырье и материалы составляют основную часть себестоимости химической продукции. В этом отношении основополагающую роль играет переход на более доступное или дешевое сырье, что обычно достигается в результате открытия новых химических реакций или каталитических систем и нередко оказывает революционизирующее влияние на развитие технологии. В отношении ископаемого сырья – это перебазирование органического синтеза с каменного угля на нефть и углеводородные газы. Постепенное исчерпание нефти и газа рано или поздно должно привести к возвращению на твердое топливо, что серьезно скажется на всей структуре производства химической продукции. В отношении пяти главных групп исходных веществ для органического синтеза выявилась тенденция замены сырья – дорогостоящего ацетилена на низшие олефины и даже парафины, а также усиленное развитие синтезов на основе СО и Н2, которые могут базироваться на угле. В других случаях разрабатываются новые процессы с заменой сырья: спиртов на олефины, фосгена на диоксид углерода, дорогостоящих окислителей (например, пероксид водорода, азотная кислота) на кислород и воздух, различных восстановителей на водород и т.д.

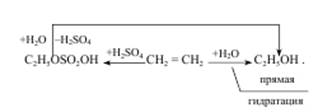

По этой же причине имеют преимущества прямые методы синтеза, исключающие расход дополнительного сырья, например прямая гидратация олефинов вместо сернокислотной при получении спиртов [7]:

Следующий по значению путь экономии материальных ресурсов состоит в повышении селективности процессов, протекающих в химическом реакторе. Селективность – это доля превращенного исходного реагента, израсходованная на образование целевого продукта:

Фв= - ὺа Fb/ (FadὺbXa)

где Фв – мольный поток целевого продукта В; Fad и Хa – начальный мольный поток и степень конверсии исходного реагента A; ὺb и ὺa – стехиометрические коэффициенты суммарной реакции образования В из А.

Очевидно, что остальная часть сырья расходуется на образование побочных веществ.

Повышение селективности достигается соответствующим выбором параметров процесса (температуры, давления, времени контакта) и типа реактора, подбором более селективных катализаторов. При этом рост селективности даже на 1 % означает для многотоннажного производства очень большую экономию.

Снижение потерь сырья и продуктов через неплотности аппаратуры и трубопроводов, с отходящими газами, сточными водами и отходами производства – это другой путь уменьшения расходных коэффициентов по сырью и повышения выхода

целевого продукта xB.

Xn=Фa(1-ὴ),

где η – доля непроизводительных потерь.

Снижение η достигается за счет рекуперации сырья и продуктов из отходящих газов и сточных вод, а также в результате повышения культуры производства.

Экономия сырья и снижение себестоимости продукции происходят и при целевом использовании побочных продуктов, что широко применяется в промышленности.

Следующий путь экономии материальных ресурсов состоит в снижении капитальных вложений в производство данного продукта, т.е. затрат на сооружение цехов и оборудование. Один из возможных способов заключается в увеличении объема продукции за счет реконструкции имеющегося производства взамен нового строительства. Это же достигается интенсификацией производства, т.е. повышением удельной производительности оборудования или съема продукции с единицы объема в единицу времени. Интенсификацию можно осуществить путем повышения температуры и давления, организации более интенсивного гидродинамического и теплового режима, выбора активных катализаторов или инициаторов, усовершенствования конструкции аппаратуры и т.д.

На основе интенсификации и увеличения размеров аппаратов достигается рост единичной мощности оборудования, что ведет к снижению удельных капитальных вложений. Одновременно с этим устраняются резервные технологические линии, сокращается запасное оборудование.

Интенсификация процессов и увеличение единичной мощности оборудования ведут и к снижению затрат рабочей силы на единицу продукции, т.е. к увеличению производительности труда и экономии трудовых ресурсов. Этому же способствуют автоматизация и механизация производственных процессов, введение автоматизированных систем управления химикотехнологическими процессами (АСУХТП).

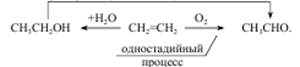

Снижение капитальных вложений и экономия трудовых ресурсов достигается также разработкой процессов, состоящих из меньшего числа промежуточных стадий, или даже одностадийных процессов, если это не ухудшает другие показатели производства. Так, при синтезе ацетальдегида из этилена предпочтительным является одностадийное окисление этилена по сравнению с двухстадийным процессом (через промежуточное получение этанола):

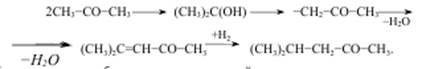

Одностадийность достигается также при так называемых совмещенных процессах, когда в одном аппарате протекают две или более реакции, ведущие к образованию целевого продукта, например получение изобутилметилкетона из ацетона:

Экономия энергии (жидкое или газообразное топливо, водяной пар, хладагенты, электроэнергия) также имеет важное значение, поскольку энергетические затраты нередко составляют 20 – 30 % и более от себестоимости продукции. Эффективность использования энергии обычно оценивают по энергетическому (в частном случае, по тепловому) КПД установок или отдельных агрегатов:

Энергетический КПД =  100%,

100%,

Эта величина, однако, учитывает лишь количество энергии, а не ее потенциал или работоспособность, зависящую от параметров пара или хладагента. Поэтому более правильную оценку дает эксергетический КПД:

Энергетический КПД =  100%,

100%,

где эксергия (или работоспособность) является функцией разности энтальпий и энтропии системы в фактическом состоянии и в условиях окружающей среды (с индексом «0»):

ε=I – i0 – T0(S – S0)

Вопросы экономии энергии и повышения эксергетического КПД становятся все более важными для развития технологии и решаются в разных направлениях. Так, тепло горячих или холодных потоков используют для нагревания или охлаждения, тепло экзотермических реакций или нагретых газов – для выработки пара, давление, получаемое при сжатии, направляют на совершение полезной работы или на частичное разделение веществ. Применяется также комплексный подход к решению проблемы, когда стремятся превратить химическое производство в единую энерготехнологическую систему и максимально использовать вторичные энергетические ресурсы производства. Несмотря на рост капитальных вложений, все шире применяют ступенчатое нагревание или охлаждение подходящими теплоносителями, последовательное продуцирование пара высокого, среднего и низкого давления, а также используют этот пар не только для нагревания, но и как рабочее тело для привода турбокомпрессоров или паровых насосов; утилизируют тепло более низких параметров для получения горячей воды, для отопления помещений.

Охрана окружающей среды становится все более важным критерием в оценке производства и во многом определяет развитие технологии. Одна тенденция состоит в ограничении или запрещении выпуска продукции, которая в условиях своего применения оказывает вредное влияние на природу или на человека (например, многие токсичные пестициды, бионеразлагаемые ПАВ). Другая тенденция заключается в резком сокращении или исключении вредных выбросов в окружающую среду в результате уже отмеченной выше утилизации побочных и сопутствующих продуктов для полезных целей и общего снижения потерь. Из отходящих газов вначале рекуперируют унесенные ими летучие вещества, очищают эти вещества от вредных примесей и нередко дожигают в специальных печах. Из сточных вод также рекуперируют ценные вещества, а затем эти воды очищают от токсичных примесей методами отпаривания, экстракции, адсорбции, окисления, микробиологической очистки. Жидкие или твердые органические отходы сжигают в печах, генерируя водяной пар тех или иных параметров.

Применяют и единый подход, исключающий попадание в окружающую среду вредных веществ в количествах, превышающих санитарные нормы, и называемый малоотходной технологией. С целью сохранения водных ресурсов эту технологию нередко дополняют системой замкнутого водооборота, при которой технологические и сточные воды после соответствующей обработки и очистки возвращают в производство.

Качество сырья и продукции зависит от количества посторонних примесей, которые можно подразделить на две группы: вредные и инертные. К первым относятся вещества, вызывающие коррозию аппаратуры (НСl, SO2, H2S) и дезактивирующие катализатор (органические соединения серы, вода), а также инициаторы, реагирующие с исходным сырьем и образующие побочные вещества или вызывающие нежелательные явления при хранении или применении продукта. К инертным относятся примеси, не оказывающие упомянутых влияний (например, при многих синтезах примесь этана в этилене). Роль этих инертных примесей часто невелика, но может существенно возрасти в циркуляционных системах, когда постепенно накапливаясь, они вызывают снижение скорости реакций, излишние затраты и т.д.

Очевидно, что требования к чистоте сырья и продукции в отношении примесей первой и второй групп различны. От вредных примесей вещества очищают возможно тщательнее, вплоть до их содержания 0,01 % (мас.) и менее, в то время как допустимые количества инертных примесей могут быть значительно большими. Общая тенденция состоит в ужесточении требований к чистоте сырья и продукции, однако этому имеются определенные границы, вытекающие из экономических соображений. Действительно, чем выше качество продукта, тем больше затраты на его очистку, которые в каждом конкретном случае надо сопоставлять с экономическими выгодами от применения более чистого сырья и продукции.

Дата: 2019-02-02, просмотров: 1067.