Проектирование асфальтобетона – это комплексный процесс, позволяющий правильно определить его состав с учетом работы в условиях воздействия транспортных средств и окружающей среды.

В зависимости от этого назначают вид и тип асфальтобетона, определяют требования, предъявляемые к асфальтобетонной смеси и асфальтобетону.

Проектирование асфальтобетона включает в себя три этапа.

На первом этапе производят выбор исходных материалов с учетом их стоимости и дефицитности.

Целесообразно использовать местные материалы и вторичные ресурсы (отходы других отраслей промышленности – шлаки, золы и др.). Привозные материалы необходимо применять только в случае невозможности замены их местными или как дополнение к местным материалам, например с целью их обогащения.

Таблица 1. Показатели физико-механических свойств плотных асфальтобетонов из горячих смесей для II и III дорожно-климатических зон

| Показатель | Нормы для асфальтобетонов из смесей марок | ||

| I | II | III | |

| Предел прочности при сжатии, МПа, при температуре: - 20°С, для асфальтобетонов всех типов, не менее,…………………………………………… - 50°С, для асфальтобетонов типов, не менее: А………………………………….. Б…………………………………… В…………………………………... Г…………………………………… Д…………………………………... - 0°С, для асфальтобетонов всех типов, не более,……………………………………………. Водостойкость, не менее,……………………… Водостойкость при длительном водонасыщении, не менее,…………………….. | 2,5 1,0 1,2 – 1,3 – 11,0 0,90 0,85 | 2,2 0,9 1,0 1,2 1,2 1,3 12,0 0,85 0,75 | 2,0 – 0,9 1,1 1,0 1,1 12,0 0,75 0,65 |

На втором этапе производят собственно определение состава асфальтобетона, включающее:

а) расчет зернового состава минеральной части;

б) определение оптимального количества битума.

Третий этап проектирования – это приготовление и испытание образцов из контрольной смеси и уточнение состава асфальтобетона.

Расчет минеральной части асфальтобетона заключается в определении количества фракций минеральных компонентов, их оптимального соотношения между собой, а также соотношения самих компонентов (щебень, песок, минеральный порошок), для достижения наибольшей плотности смеси, т.е. наиболее плотной упаковки зерен и частиц.

Применяют смеси с непрерывной (в смеси существуют в определенном соотношении зерна соседних фракций с близкими размерами) и прерывистой гранулометрией (когда отсутствуют некоторые фракции и зерна сильно отличаются по размерам).

На практике наиболее плотную упаковку создают смеси с прерывистой гранулометрией, т.к. потенциальная возможность заполнения пор между крупными частицами более мелкими в смесях с непрерывной гранулометрией, как правило, не реализуется из-за трудности проникновения частиц между друг другом.

Кроме того, для получения последних смесей необходимы в достаточном количестве мелкозернистые фракции заполнителя, что требует наличия крупного песка с модулем крупности выше 2,5 или высевок от отходов камнедробления для обогащения более мелких песков.

В то же время асфальтобетонные смеси на основе минеральной части с непрерывной гранулометрией, как правило, более пластичны.

На практике применяют смеси как с прерывистой, так и с непрерывной гранулометрией, и имеются рекомендации по зерновому составу для тех и других смесей с целью получения наиболее плотной их упаковки.

Расчет зернового состава минеральной части асфальтобетона с непрерывной гранулометрией осуществляют по кривым плотных смесей.

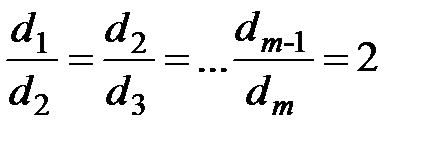

Для этого предельные размеры зерен соседних фракций должны отличаться в 2 раза, т.е.

,

,

Где,

d1 – наибольший диаметр зерен минеральной части, устанавливаемой в зависимости от типа асфальтобетона, мм;

dm – наименьший диаметр зерен, соответствующий пылеватой фракции минерального порошка (обычно 0,005 мм).

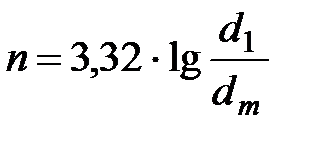

Число фракций n на единицу меньше числа размеров m, и его можно определить по формуле

.

.

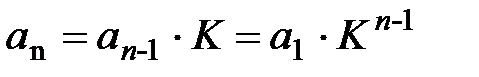

Величина, показывающая, во сколько раз количество (массовая доля) последующей фракции меньше предыдущей, называется коэффициентом сбега К.

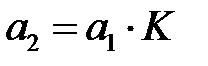

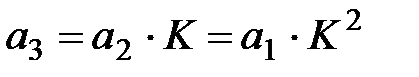

При К = 0,8 смесь получается с наибольшей плотностью. Поскольку подобрать именно такую смесь трудно, то рекомендуется принимать коэффициент сбега в пределах 0,7 – 0,84, при этом смеси получаются достаточно плотными. Зная размеры фракций, их количество и принятый коэффициент сбега К (0,7 и 0,84), определяют массовое количество в процентах каждой фракции по формулам

,

,

,

,

…………………………..

,

,

Где,

а1 – количество первой (наиболее крупной) фракции, %;

а2, а3, …а n – количество последующих фракций, %.

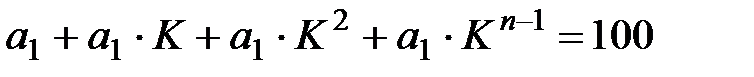

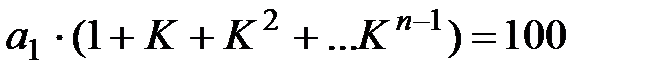

Сумма всех фракций (по массовому содержанию) равна 100 %, т.е.

,

,

или  .

.

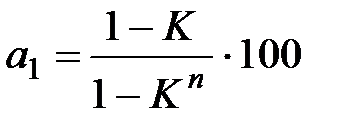

В скобках указана сумма геометрической прогрессии, следовательно, количество первой фракции, %, в смеси

.

.

По этой формуле определяют процентное содержание первой фракции для К = 0,7 и К = 0,84. Затем определяют количество последующих фракций и на основании полученных данных строят предельные кривые плотных смесей, соответствующие предельным значениям коэффициента сбега.

Кривая гранулометрического состава конкретной рассчитываемой смеси должна располагаться между предельными кривыми.

При невозможности расчета плотной минеральной смеси с непрерывной гранулометрией (при отсутствии крупнозернистых песков и невозможности обогащения мелких песков высевками) необходимая плотность может быть достигнута и для смесей с прерывистой гранулометрией.

В этом случае получают более жесткий каркас минеральной части вследствие меньшей раздвижки зерен.

Оптимальное количество битума на практике часто определяют опытным путем, формуя 3 - 4 серии образцов с отличающимся на 0,5 % содержанием битума, и проводя полный комплекс их испытаний.

Кроме того, оптимальное количество битума можно найти по пустотности минерального состава и заданной остаточной пористости асфальтобетона.

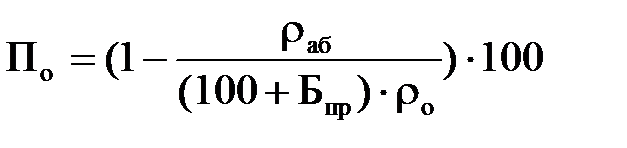

Для этого формуют образцы с заведомо малым содержанием битума и определяют остаточную пористость этих образцов по формуле

,

,

Где,

По – остаточная пористость, %;

rаб – плотность образца асфальтобетона;

Бпр – содержание битума в образцах, %;

rо – средняя плотность минеральной части.

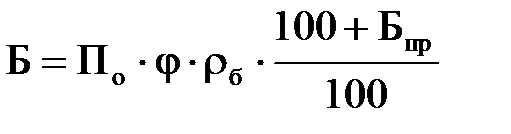

Затем рассчитывают оптимальное количество битума Б по формуле

,

,

Где,

φ– коэффициент заполнения пустот битумом;

φ– коэффициент заполнения пустот битумом;

– плотность битума;

– плотность битума;

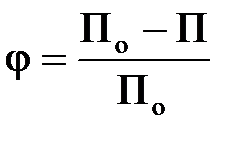

,

,

Где,

П – заданная остаточная пористость асфальтобетона, %.

После определения оптимального количества битума по заданной остаточной пористости асфальтобетона обязательно приготовляют и испытывают контрольные смеси – с найденным количеством битума, а также с бóльшим и меньшим количеством на 0,5 %.

Дата: 2019-02-02, просмотров: 697.