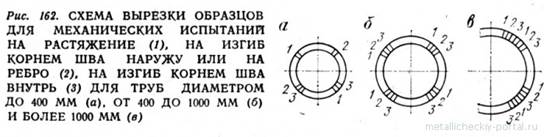

Механические испытания сварных соединений из труб обычно проводят на образцах, вырезанных из отдельных участков стыка (рис. 162).

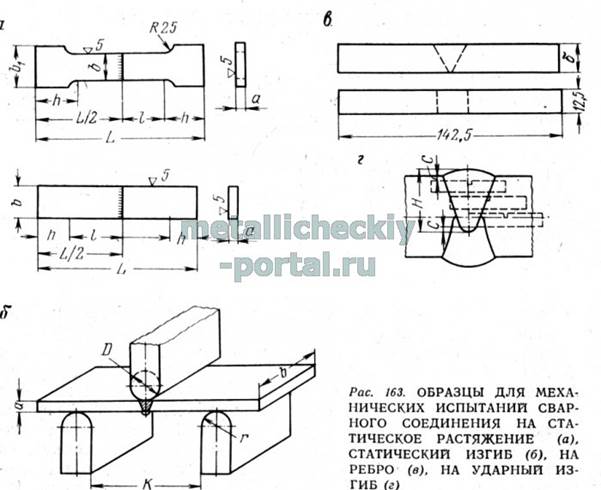

Эти испытания требуют разрушения образцов и поэтому осуществляются выборочно. Подобные испытания используют в следующих случаях: для контроля качества новых сварочных материалов (электродов, проволоки и флюса); для проверки квалификации сварщиков; для выборочной проверки механических свойств сварных соединений при изменении диаметров труб под сварку (переход от одной группы диаметров к другой). Механические испытания сварных соединений и металла швов проводят на образцах, вырезанных из нитки трубопровода или из пробных стыков, сваренных из коротких отрезков труб в условиях, аналогичных трассовым. Из каждого стыка изготовляют от шести до двенадцати образцов. Вырезанные образцы подвергаются механической обработке для получения определенной формы и размеров (рис. 163). При испытании на растяжение определяют прочность металла шва или сварного соединения. На рис. 163, а изображены образцы для определения временного сопротивления наиболее слабого участка в стыковом соединении. Испытания на изгиб стыкового соединения состоят в загибе образца сосредоточенной силой вокруг скругленной оправки (рис. 163,б). Угол изгиба определяют при образовании первой трещины в растянутой зоне. Образцы испытывают в стационарных или передвижных лабораториях. Для получения оперативных данных в трассовых условиях применяют передвижные лаборатории марки ЛКС, которые устанавливают на прицепе. В комплекте оборудования лаборатории имеется фрезерный станок марки НГФ-110Ш1 и разрывная машина марки РМ-50 для механического испытания образцов на растяжение и изгиб. Для определения ударной вязкости металла шва, околошовной зоны или наплавленного металла (рис. 163, г) испытания проводят в стационарных лабораториях на образцах сечением не более 10х10 мм.

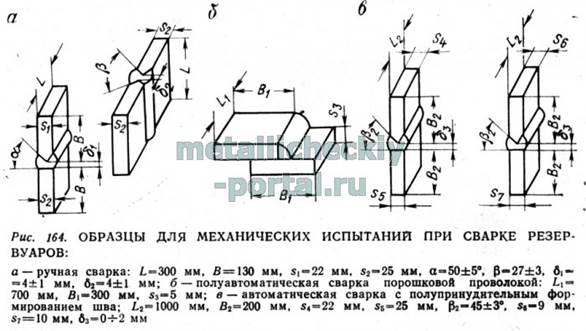

В зависимости от цели испытания при выборе положения образца в испытываемом соединении вершину надреза располагают в разных точках шва. Требуемое положение образца устанавливают по макрошлифу поперечного сечения сварного соединения. При этом все образцы располагают поперек продольной оси шва. Твердость различных участков сварного соединения определяют в поперечном сечении на макрошлифах замером на приборах Виккерса, Роквелла и Бринелля. Перед началом сварочных работ на резервуарах сварщики выполняют сварку контрольных образцов. Образцы для механических испытаний готовят из пластин, сталь которых соответствует стали стенки резервуара. При сварке резервуара полистовым методом каждый сварщик вручную должен сварить в вертикальном и горизонтальном положении по одному стыковому соединению из пластин (рис. 164, а). В этом случае подготовляют образцы толщиной 25 мм из стали 09Г2С или 16Г2АФ толщиной 17 мм. Сварка пластин ведется в той последовательности, которая будет соблюдаться при выполнении работ на корпусе резервуара. При применении полуавтоматической сварки для сооружения резервуара каждый сварщик должен сварить пластины внахлестку из стали, используемой на днище. Нахлесточные сварные соединения испытывают на плотность вакуумным методом и керосином (рис. 164,6).

Для сварщиков, выполняющих горизонтальные стыки стенки резервуара автоматической установкой «Циркоматик», устанавливают образцы из пластин длиной 1000 мм (рис. 164, в). Эти образцы сваривают на стенде с соблюдением режимов, которые будут характерны при сварке резервуаров. С введением новых автоматических процессов сварки (сварка с принудительным формированием шва вертикальных стыков стенки резервуара) операторы перед монтажом выполняют дополнительные образцы с соблюдением всех требований, которые предъявляются к этим стыковым соединениям в соответствии с разработанной инструкцией.

Из каждого выполненного ручной и автоматической сваркой стыкового соединения вырезают два образца для испытания на растяжение и два для испытания на изгиб. При сварке сферических резервуаров перед началом работ сваривают контрольную пластину по технологии и на режимах, предусмотренных работами, и в тех же пространственных положениях шва. Из пластины вырезают образцы и испытывают на растяжение и изгиб и на ударную вязкость. На растяжение и изгиб испытывают по два образца при температуре 20 °С. Ударную вязкость проверяют на четырех образцах, если толщина стенки резервуара больше 12 мм, а рабочая температура ниже -20 °С.

Оценка свариваемости

Способы оценки свариваемости металлов и их сплавов

Перед сваркой проверяют наличие сертификатов и заводскую маркировку материалов, а у специальных сталей, кроме того,— наличие легирующих элементов методом стилоскопирования (спектральный анализ). Показатели механических свойств (предел прочности, предел текучести, относительное удлинение, относительное поперечное сужение, угол загиба или сплющивание для труб малых диаметров, ударная вязкость и химический состав) должны соответствовать ГОСТам и техническим условиям.

При отсутствии сертификатов на материалы проводят лабораторные исследования (механические испытания, химический анализ, металлографические исследования).

Поступивший металл и все заготовки независимо от их назначения и последующего способа контроля подлежат в первую очередь внешнему осмотру с целью выявления расслоений, трещин, недопустимых вмятин, окислов, закатов.

Перед сваркой все заготовки очищают от ржавчины, окалины и загрязнений механическим или химическим способом согласно технологии или техническим условиям на данный объект.

При разработке конструкционных материалов новых марок обязательной предпосылкой является возможность их надежного соединения сваркой.

Под свариваемостью материалов понимается комплексная технологическая характеристика металла или сплава, которая отражает их реакцию на процесс сварки и показывает пригодность данного материала для получения надежного сварного соединения. Свариваемость определяется в первую очередь механическими испытаниями сварных швов на разрыв, изгиб, ударную вязкость и, кроме того, способностью материалов без образования трещин и значительного изменения свойств выдерживать быстрый нагрев до температуры плавления, значительное тепловое расширение, быстрое охлаждение и усадку при этом. Например, сталь должна обладать запасом вязкости при местных нагревах и высоких напряжениях и не быть склонной к хрупкому разрушению без проведения термической обработки.

В некоторых случаях для определения свариваемости проводят специальные испытания сварных соединений в условиях, соответствующих реальным условиям их эксплуатации.

Помимо сварных образцов испытывают и несварные образцы основного металла, применяя термическую обработку, чтобы воспроизвести изменение свойств материала аналогично происходящему во время нагревания при сварке.

Испытание материалов на свариваемость необходимо при разработке технологии сварки, электродных покрытий и присадочных материалов новых типов, в частности некоторых аустенитных электродов и проволок.

Свариваемость стали может быть определена также по содержанию химических элементов (С, Mo, V, Ni, Cr, Mn), влияющих на ее механические свойства.

В этом случае пользуются эмпирической формулой, определяющей эквивалент углерода Сэкв:

Сэкв = C + Mn/20 + Ni/15 + (Cr + Mo + V)/10 %,

где Mn, Ni, Cr, Mo, V, С — содержание элементов в стали в весовых процентах по данным химического анализа.

Для ручной дуговой, автоматической и полуавтоматической сварки эквивалент углерода не должен превышать 0,45%. При этом соотношении не обнаружено склонности стали к образованию горячих трещин.

Если Сэкв более 0,45%, то для предотвращения образования трещин и закалочных структур применяют предварительный и сопутствующий подогрев и последующую термическую обработку. При сварке металлов малых толщин допускается предельное содержание Сэкв 0,55% без применения термической обработки.

Свариваемость стали ухудшают примеси серы и фосфора, содержание которых свыше 0,035 и 0,04% соответственно повышает склонность к образованию трещин.

По свариваемости стали подразделяют на: хорошо (Сэкв не более 0,2) удовлетворительно (Сэкв от 0,2 до 0,35), ограниченно (Сэкв от 0,35 до 0,45) и плохо свариваемые (Сэкв выше 0,45)

Требования безопасности при проведении контроля

Общие требования

Лаборатория, проводящая радиографический контроль, должна иметь радиационно-гигиенический паспорт.

Специалисты, выполняющие контроль качества, должны быть аттестованы, иметь квалификацию не ниже II уровня по применяемым методам неразрушающего контроля.

При производстве работ по неразрушающему контролю сварных соединений методами рентгенографической, ультразвуковой дефектоскопии должны соблюдаться требования инструкций завода- изготовителя.

Аппаратура, используемая для дефектоскопии различными методами неразрушающего контроля, должна быть работоспособна, иметь свидетельство государственной поверки и инструкцию по эксплуатации.

Все приборы и настроечные образцы, применяемые для проведения контроля сварных соединений на объектах, должны быть аттестованы и сертифицированы.

Оборудование с питанием от сети напряжением 220 В, должно быть заземлено.

К работе с дефектоскопами, толщиномерами при контроле качества изоляции допускаются лица, обученные правилам безопасности и имеющие допуск к работе с высоковольтным (свыше 1000 В) оборудованием.

Запрещается производить работы по дефектоскопическому обследованию на открытых площадках во время грозы.

При возникновении аварийных ситуаций персонал, производящий работы по дефектоскопии должен выключить аппаратуру, покинуть опасную зону.

К работе с аппаратурой по физическим методам контроля качества сварных стыков (ультразвук, рентгенодефектоскопия, гамма-дефектоскопия) допускаются лица не моложе 18 лет, окончившие специальные курсы, имеющие квалификационные удостоверения, обученные безопасным способам работ, прошедшие инструктаж по охране труда и обеспеченные средствами индивидуальной защиты.

Допускать к самостоятельной работе с аппаратурой по физическим методам контроля лиц, не имеющих специальной подготовки и не обученных безопасным методам труда, запрещается. Аппаратура и приборы по физическим методам контроля, во избежание соприкосновения с токоведущими частями, должны быть защищены кожухами и футлярами. Аппаратура, работающая от источников электропитания, должна быть надежно заземлена.

Ремонтировать аппаратуру со снятием кожухов или футляров разрешается только после отключения сети питания и только обученным работникам (электромонтер). Материалы, используемые дефектоскопистом (сосуды с контактирующей жидкостью, ветошь, бумага и др.), должны храниться в металлических ящиках.

Промышленная рентгенодефектоскопия

Перед включением рентгеновского аппарата необходимо проверить соответствие положения переключателя напряжению сети. Включение и вывод на режим, а также выключение установки следует производить только в порядке, изложенном в инструкции завода-изготовителя, прилагаемой к установке. Не разрешается на рентгеновскую установку давать нагрузку большую, чем предусмотрено паспортом или актом технического осмотра. При работе с электроннолучевой трубкой переносных рентгеновских аппаратов пульт управления следует располагать вне зоны первичного излучения и от блока трансформатора на максимальном расстоянии, определяемом по расчету. При просвечивании стыков изнутри трубы после выключения высокого напряжения необходимо отключать аппарат от источника питания. Рентгеновский аппарат должен подвергаться ежегодному техническому осмотру с составлением акта, в котором указываются техническое состояние установки в целом, а также отдельных его частей, особенности и допустимые режимы работы. При работе с дефектоскопом необходимо соблюдать правила безопасности указанные в паспорте на эксплуатацию аппарата. При работе с рентгеновскими аппаратами соблюдать требования радиационной защиты, установленные Федеральным законом «О радиационной безопасности населения», СанПиН 2.6.1.2523-09 и СП 2.6.1.2612-10 Основные санитарные правила обеспечения радиационной безопасности (ОСПОРБ-99/2010).

При проведении работ по рентгенодефектоскопии должен постоянно контролироваться уровень дозы излучения.

Индивидуальный контроль дозы внешнего облучения ведут при помощи индивидуальных дозиметров. Данные о дозах облучения (переоблучения) персонала и эффективности средств защиты необходимо ежемесячно сообщать администрации организации, а также контролирующему санитарному врачу (по его требованию) для принятия мер по уменьшению доз облучения. Приборы индивидуального контроля получает каждый работающий.

Требования к обеспечению радиационной безопасности:

допуск к работе лиц не моложе 18 лет и не имеющих медицинских противопоказаний;

знание и соблюдение правил работы с источником излучения;

применением индивидуальных средств защиты (спецбелье, комбинезон, спецобувь, шапочка или шлем, перчатки из хорошо дезактивируемых материалов);

организация радиационного контроля с занесением данных в специальный журнал учета.

Все лица, постоянно работающие с рентгенаппаратами, должны относится к персоналу группы А по СанПиН 2.6.1.2523-09, иметь допуск к работе на электроустановках свыше 1000 В не ниже IV группы.

Перед началом работы проверить исправность всех зажимов, соединительных клемм и пульта управления рентгенаппаратом. Заземлить рентгенаппарат. Выставить знаки радиационной безопасности.

Постоянно следить за зоной действия рентгенаппарата во избежание попадания в нее людей. Контролировать время работы рентгенаппарата по контрольному секундомеру.

Лицам, работающим с рентгенаппаратом, иметь при себе индивидуальные дозиметры. Во время работы аппаратов оператор должен находиться на расстоянии не менее 20 м от рентгеновского блока в направлении, противоположном выходу излучения, в пределах конуса с углом раствора 150°, ось которого совпадает с осью рентгеновского блока, а вершина расположена на торце рентгеновской трубки.

Людей, не связанных с работой рентгенаппарата, необходимо удалить на расстояние 100 м от рентгеновского блока.

Включать рентгенаппарат только после прихода всех работающих дефектоскопистов к пульту управления рентгенаппаратом.

По окончании дефектоскопии доложить ответственному за проведение работ и убрать знаки радиационной безопасности.

В целях обеспечения радиационной безопасности персонала и населения следует:

направлять ионизирующее излучение в сторону земли или туда, где отсутствуют люди;

удалять источники излучения от обслуживающего персонала и других лиц на возможно большее расстояние;

ограничивать время пребывания людей вблизи источников излучения;

вывешивать знак радиационной опасности и предупредительные плакаты, которые должны быть отчетливо видны с расстояния не менее 3 м.

Визуально-измерительный контроль (ВИК)

Все сварные соединения подвергаются ВИК. При осмотре сварного соединения проверяется:

наличие клейм сварщиков, выполнявших сварку;

отсутствие трещин, незаплавленных кратеров и выходящих на поверхность дефектов, недопустимых подрезов, наплывов;

соответствие геометрических размеров и формы сварного стыка нормативно-техническим требованиям;

отсутствие следов зажигания дуги на теле трубы и брызг металла в околошовной зоне;

смещение кромок труб после сварки.

Ультразвуковой контроль

При выполнении контроля должны соблюдаться требования

СанПиН 2.2.4/2.1.8.582-96 и требования безопасности, изложенные в технической документации на применяемую аппаратуру, утвержденной в установленном порядке.

Запрещается непосредственный контакт работающих с рабочей поверхностью оборудования в процессе его обслуживания, жидкостью и обрабатываемыми деталями во время возбуждения в них ультразвука.

Для исключения контакта с источниками ультразвука необходимо применять:

дистанционное управление оборудованием;

автоблокировку, т.е. автоматическое отключение оборудования при выполнении вспомогательных операций (загрузке и выгрузке продукции, нанесении контактных смазок и т.д.);

приспособления для удержания источника ультразвука или обрабатываемой детали.

Для защиты рук от возможного неблагоприятного воздействия контактного ультразвука в твердой или жидкой средах, необходимо применять две пары перчаток – резиновые (наружные) и хлопчатобумажные (внутренние) или только хлопчатобумажные.

Для защиты работающих от неблагоприятного воздействия воздушного ультразвука следует применять противошумы.

Дата: 2019-02-02, просмотров: 555.