Тепловые методы неразрушающего контроля

Тепловой контроль основан:

· на измерении, мониторинге и анализе температуры контролируемых объектов,

· на взаимодействии теплового поля объекта с термодинамическими чувствительными элементами (термопарой, фотоприемником, жидкокристаллическим индикатором и т.д.);

· преобразовании параметров поля (интенсивности, температурного градиента, контраста, лучистости и др.) в электрический сигнал и передаче его на регистрирующий прибор

Основным условием применения теплового контроля является наличие в контролируемом объекте тепловых потоков.

В методе активного теплового неразрушающего контроля (АТНК) можно выделить три основных направления развития:

· тепловая дефектоскопия (ТД);

· тепловая дефектометрия (ТД);

· тепловая томография (ТТ).

Тепловая дефектоскопия состоит в определении факта наличия дефекта и его расположение в объекте контроля.

Тепловая дефектометрия - использует методы и средства количественной оценки глубины залегания дефектов, их толщины и поперечных размеров.

Тепловая томография - состоит в послойном синтезе внутренней структуры объекта контроля на основе использования методов проективной компьютерной томографии.

Температурное поле напрямую зависит от происходящих в объекте процессах теплопередачи, особенности которых зависят от наличия дефектов (как внутренних, так и наружных).

Основной информативный параметр тепловых МНК – разность температур между бездефектными и дефектными областями объекта.

Температура может измеряться контактным и бесконтактным методом.

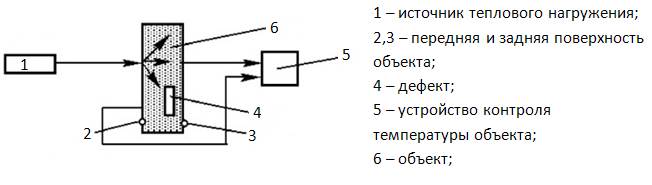

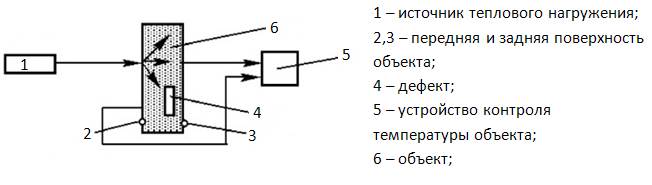

В зависимости от характера взаимодействия контролируемого объекта и тепловой энергии различают активный (рис.5) и пассивный методы тепловых МНК.

Активный метод теплового контроля предполагает нагрев объекта 6 специальными внешними источниками энергии 1 для создания тепловых потоков во время контроля устройством 5. Участкам повышенного или пониженного нагрева соответствуют дефекты 4.

Активный метод теплового контроля используется, если в процессе эксплуатации контролируемый объект не подвергается достаточному тепловому воздействию (например, детали из композиционных материалов, объекты искусства, настенные фрески), либо измерение температуры объекта в процессе эксплуатации технически невозможно (лопасти вертолета).

Рис.5 – Схема активного метода теплового НК

Область применения активного ТНК:

· Авиакосмическая индустрия

· Ик-влагометрия:дефекты структуры копозитов,готовых панелей,клеевых соединений,защитных покрытий.

· Микроэлетроника Лазерный контроль пайки,сварки:ИК-томография полупроводников,БИС;дефекты теплоотводов

· Машиностроение Термоволновая дефектоскопия антикорозионных покрытий,тепловая толщинометрия пленок.

· Лазерная техника Контроль термонапряжений в лазерных кристаллах,ТФК квантронов,световой прочности элементов силовой оптики.

· Материаловедение Тепловая диагностика напряженного состояния объектов на основе термоэластического эффекта.

· Строительство Контроль теплопроводности строительных материалов, защитных ограждений,обнаружение пустот,промоин.

· Нефтехимия Термографический контроль уровня жидкостей в резервуарах.

· Энергетика Тепловизионный контроль статоров, защитных покрытий,термоизоляции

· Агрокомплекс Контроль ТФК продуктов, дефектоскопия деталей с.х. техники

При использовании пассивного метода (его называют методом собственного излучения) тепловые источники не используют. Вместо этого регистрируют тепловые потоки работающих объектов, ставя в соответствие местам повышенного нагрева неисправности и дефекты.

Область применения пассивного ТНК:

· Энергетика Тепловая диагностика турбин,дымовых труб,энергоагрегатов,контактных сетей,теплоизоляции

· Нефтехимия Тепловизионный контроль реакторных колонн и энергоагрегатов,обнаружение утечек из продуктопроводов.

· Машиностроение Контроль тепловых режимов машин, механизмов.

· Строительство Обнаружение утечек тепла в зданиях,тепловизионный контроль качества кровли, ограждающих конструкций.

· Экологический мониторинг Дистанционный контроль утечек тепла, загрязнений на водных поверхностях, выявление тепловых аномалий, обнаружение пустот, промоин.

· Металлургия Пирометрический контроль температуры расплавов,тепловизионная диагностика футеровки,контроль горячего проката.

· Транспорт Обнаружение перегрева букс, дефектов контактных сетей,изоляторов,тепловая диагностика электрооборудования подвижного состава.

· Авиация Световая пирометрия лопаток ТТД, аэродинамический эксперимент,контроль теплового режима бортовых РЭА.

· Медицина Термодиагностика сосудистых заболеваний,онкологии, кожных заболеваний.

|

Методы контроля герметичности предназначены для выявления течей как в основном материале, так и в сварных, паяных, разъемных и других типах соединений различных изделий.

Методы контроля герметичности весьма разнообразны и их можно классифицировать по различным классификационным признакам: характеру взаимодействия веществ или физических полей с объектом, по первичным информативным признакам, способам получения первичной информации, по чувствительности, по избирательной реакции на пробное вещество, по виду используемых пробных веществ и т.д.

| Газовые методы | Жидкостные методы |

| Масс-спектрометрический: •способ вакуумной камеры; •способ щупа; •способ обдува; •способ накопления при атмосферном давлении. | Гидравлический: •гидравлический способ; •люминесцентно-гидравлический способ; •гидравлический с люминесцентным индикаторным покрытием; •наливом воды без напора. |

| Манометрический: •способ спада давления; •способ повышения давления в барокамере; •дифференциальный способ. | Капиллярный : •с люминесцентными проникающими жидкостями; •способ керосиновой пробы; •сольватный способ; •капиллярный способ. |

| Пузырьковый: •пневматический способ надувом воздуха; •пневмогидравлический аквариумный способ; •пузырьковый вакуумный способ; •способ бароаквариума; •способ мундштука. | Химический: •способ проникающих жидкостей; •способ индикаторных лент; •способ индикаторных покрытий; •хемосорбционный способ. |

| Галогенный: •способ вакуумной камеры; •способ щупа. |

ГОСТ 24054-80 устанавливает классификацию методов контроля герметичности по первичному информативному признаку, в зависимости от агрегатного состояния применяемых пробных веществ, проникающих через течь, устанавливает две группы методов течеискания: газовые и жидкостные. Каждая из групп включает в себя подгруппы, различающиеся по принципу регистрации пробного вещества - вторичный информативный признак. Подгруппы делятся на способы, различающиеся по условиям реализации методов.

Методы контроля герметичности основаны на регистрации пробных веществ, проникающих через сквозные дефекты контролируемого объекта. В качестве пробных веществ применяют жидкости, газы, пары легколетучих жидкостей.

Пробные вещества должны хорошо проникать через течи и хорошо обнаруживаться средствами течеискания. Они должны быть недорогими, не оказывать вредного действия на людей и объект контроля. Пробное вещество выбирается в зависимости от метода испытания и величины испытательного давления, конструкции изделия, его назначения и нормы герметичности.

В качестве пробных применяют, как правило, инертные газы (гелий, аргон, азот) или имеющие низкое содержание в атмосфере и не взаимодействующие с материалом объекта контроля или веществом внутри него (фреон, элегаз, аммиак, водород и др.). Роль пробного вещества может также выполнять газ, заполняющий контролируемый объект при эксплуатации или хранении (фреон, хлор). Как контрольную среду используют смеси указанных газов с балластными веществами (воздухом, азотом). Нередко в качестве пробного вещества используется воздух, например, при пузырьковом и акустическом методах.

Чем меньше вязкость и молекулярный вес газа, тем лучше он проникает через течи. Главное требование к пробным газам (как и ко всем пробным веществам) - существование высокочувствительных методов их обнаружения.

В некоторых случаях в качестве пробных веществ применяют легколетучие жидкости: этиловый спирт, ацетон, бензин, эфир. Обычно индикаторы улавливают пары этих жидкостей, а способы контроля такими жидкостями относят к газоаналитическим.

К жидким пробным веществам относят воду, применяемую при гидроиспытаниях (гидроопрессовке), воду с люминесцирующими добавками, облегчающими индикацию течей, водные растворы бихромата калия или натрия с технологическими добавками и др.

Оценка свариваемости

Способы оценки свариваемости металлов и их сплавов

Перед сваркой проверяют наличие сертификатов и заводскую маркировку материалов, а у специальных сталей, кроме того,— наличие легирующих элементов методом стилоскопирования (спектральный анализ). Показатели механических свойств (предел прочности, предел текучести, относительное удлинение, относительное поперечное сужение, угол загиба или сплющивание для труб малых диаметров, ударная вязкость и химический состав) должны соответствовать ГОСТам и техническим условиям.

При отсутствии сертификатов на материалы проводят лабораторные исследования (механические испытания, химический анализ, металлографические исследования).

Поступивший металл и все заготовки независимо от их назначения и последующего способа контроля подлежат в первую очередь внешнему осмотру с целью выявления расслоений, трещин, недопустимых вмятин, окислов, закатов.

Перед сваркой все заготовки очищают от ржавчины, окалины и загрязнений механическим или химическим способом согласно технологии или техническим условиям на данный объект.

При разработке конструкционных материалов новых марок обязательной предпосылкой является возможность их надежного соединения сваркой.

Под свариваемостью материалов понимается комплексная технологическая характеристика металла или сплава, которая отражает их реакцию на процесс сварки и показывает пригодность данного материала для получения надежного сварного соединения. Свариваемость определяется в первую очередь механическими испытаниями сварных швов на разрыв, изгиб, ударную вязкость и, кроме того, способностью материалов без образования трещин и значительного изменения свойств выдерживать быстрый нагрев до температуры плавления, значительное тепловое расширение, быстрое охлаждение и усадку при этом. Например, сталь должна обладать запасом вязкости при местных нагревах и высоких напряжениях и не быть склонной к хрупкому разрушению без проведения термической обработки.

В некоторых случаях для определения свариваемости проводят специальные испытания сварных соединений в условиях, соответствующих реальным условиям их эксплуатации.

Помимо сварных образцов испытывают и несварные образцы основного металла, применяя термическую обработку, чтобы воспроизвести изменение свойств материала аналогично происходящему во время нагревания при сварке.

Испытание материалов на свариваемость необходимо при разработке технологии сварки, электродных покрытий и присадочных материалов новых типов, в частности некоторых аустенитных электродов и проволок.

Свариваемость стали может быть определена также по содержанию химических элементов (С, Mo, V, Ni, Cr, Mn), влияющих на ее механические свойства.

В этом случае пользуются эмпирической формулой, определяющей эквивалент углерода Сэкв:

Сэкв = C + Mn/20 + Ni/15 + (Cr + Mo + V)/10 %,

где Mn, Ni, Cr, Mo, V, С — содержание элементов в стали в весовых процентах по данным химического анализа.

Для ручной дуговой, автоматической и полуавтоматической сварки эквивалент углерода не должен превышать 0,45%. При этом соотношении не обнаружено склонности стали к образованию горячих трещин.

Если Сэкв более 0,45%, то для предотвращения образования трещин и закалочных структур применяют предварительный и сопутствующий подогрев и последующую термическую обработку. При сварке металлов малых толщин допускается предельное содержание Сэкв 0,55% без применения термической обработки.

Свариваемость стали ухудшают примеси серы и фосфора, содержание которых свыше 0,035 и 0,04% соответственно повышает склонность к образованию трещин.

По свариваемости стали подразделяют на: хорошо (Сэкв не более 0,2) удовлетворительно (Сэкв от 0,2 до 0,35), ограниченно (Сэкв от 0,35 до 0,45) и плохо свариваемые (Сэкв выше 0,45)

Требования безопасности при проведении контроля

Общие требования

Лаборатория, проводящая радиографический контроль, должна иметь радиационно-гигиенический паспорт.

Специалисты, выполняющие контроль качества, должны быть аттестованы, иметь квалификацию не ниже II уровня по применяемым методам неразрушающего контроля.

При производстве работ по неразрушающему контролю сварных соединений методами рентгенографической, ультразвуковой дефектоскопии должны соблюдаться требования инструкций завода- изготовителя.

Аппаратура, используемая для дефектоскопии различными методами неразрушающего контроля, должна быть работоспособна, иметь свидетельство государственной поверки и инструкцию по эксплуатации.

Все приборы и настроечные образцы, применяемые для проведения контроля сварных соединений на объектах, должны быть аттестованы и сертифицированы.

Оборудование с питанием от сети напряжением 220 В, должно быть заземлено.

К работе с дефектоскопами, толщиномерами при контроле качества изоляции допускаются лица, обученные правилам безопасности и имеющие допуск к работе с высоковольтным (свыше 1000 В) оборудованием.

Запрещается производить работы по дефектоскопическому обследованию на открытых площадках во время грозы.

При возникновении аварийных ситуаций персонал, производящий работы по дефектоскопии должен выключить аппаратуру, покинуть опасную зону.

К работе с аппаратурой по физическим методам контроля качества сварных стыков (ультразвук, рентгенодефектоскопия, гамма-дефектоскопия) допускаются лица не моложе 18 лет, окончившие специальные курсы, имеющие квалификационные удостоверения, обученные безопасным способам работ, прошедшие инструктаж по охране труда и обеспеченные средствами индивидуальной защиты.

Допускать к самостоятельной работе с аппаратурой по физическим методам контроля лиц, не имеющих специальной подготовки и не обученных безопасным методам труда, запрещается. Аппаратура и приборы по физическим методам контроля, во избежание соприкосновения с токоведущими частями, должны быть защищены кожухами и футлярами. Аппаратура, работающая от источников электропитания, должна быть надежно заземлена.

Ремонтировать аппаратуру со снятием кожухов или футляров разрешается только после отключения сети питания и только обученным работникам (электромонтер). Материалы, используемые дефектоскопистом (сосуды с контактирующей жидкостью, ветошь, бумага и др.), должны храниться в металлических ящиках.

Промышленная рентгенодефектоскопия

Перед включением рентгеновского аппарата необходимо проверить соответствие положения переключателя напряжению сети. Включение и вывод на режим, а также выключение установки следует производить только в порядке, изложенном в инструкции завода-изготовителя, прилагаемой к установке. Не разрешается на рентгеновскую установку давать нагрузку большую, чем предусмотрено паспортом или актом технического осмотра. При работе с электроннолучевой трубкой переносных рентгеновских аппаратов пульт управления следует располагать вне зоны первичного излучения и от блока трансформатора на максимальном расстоянии, определяемом по расчету. При просвечивании стыков изнутри трубы после выключения высокого напряжения необходимо отключать аппарат от источника питания. Рентгеновский аппарат должен подвергаться ежегодному техническому осмотру с составлением акта, в котором указываются техническое состояние установки в целом, а также отдельных его частей, особенности и допустимые режимы работы. При работе с дефектоскопом необходимо соблюдать правила безопасности указанные в паспорте на эксплуатацию аппарата. При работе с рентгеновскими аппаратами соблюдать требования радиационной защиты, установленные Федеральным законом «О радиационной безопасности населения», СанПиН 2.6.1.2523-09 и СП 2.6.1.2612-10 Основные санитарные правила обеспечения радиационной безопасности (ОСПОРБ-99/2010).

При проведении работ по рентгенодефектоскопии должен постоянно контролироваться уровень дозы излучения.

Индивидуальный контроль дозы внешнего облучения ведут при помощи индивидуальных дозиметров. Данные о дозах облучения (переоблучения) персонала и эффективности средств защиты необходимо ежемесячно сообщать администрации организации, а также контролирующему санитарному врачу (по его требованию) для принятия мер по уменьшению доз облучения. Приборы индивидуального контроля получает каждый работающий.

Требования к обеспечению радиационной безопасности:

допуск к работе лиц не моложе 18 лет и не имеющих медицинских противопоказаний;

знание и соблюдение правил работы с источником излучения;

применением индивидуальных средств защиты (спецбелье, комбинезон, спецобувь, шапочка или шлем, перчатки из хорошо дезактивируемых материалов);

организация радиационного контроля с занесением данных в специальный журнал учета.

Все лица, постоянно работающие с рентгенаппаратами, должны относится к персоналу группы А по СанПиН 2.6.1.2523-09, иметь допуск к работе на электроустановках свыше 1000 В не ниже IV группы.

Перед началом работы проверить исправность всех зажимов, соединительных клемм и пульта управления рентгенаппаратом. Заземлить рентгенаппарат. Выставить знаки радиационной безопасности.

Постоянно следить за зоной действия рентгенаппарата во избежание попадания в нее людей. Контролировать время работы рентгенаппарата по контрольному секундомеру.

Лицам, работающим с рентгенаппаратом, иметь при себе индивидуальные дозиметры. Во время работы аппаратов оператор должен находиться на расстоянии не менее 20 м от рентгеновского блока в направлении, противоположном выходу излучения, в пределах конуса с углом раствора 150°, ось которого совпадает с осью рентгеновского блока, а вершина расположена на торце рентгеновской трубки.

Людей, не связанных с работой рентгенаппарата, необходимо удалить на расстояние 100 м от рентгеновского блока.

Включать рентгенаппарат только после прихода всех работающих дефектоскопистов к пульту управления рентгенаппаратом.

По окончании дефектоскопии доложить ответственному за проведение работ и убрать знаки радиационной безопасности.

В целях обеспечения радиационной безопасности персонала и населения следует:

направлять ионизирующее излучение в сторону земли или туда, где отсутствуют люди;

удалять источники излучения от обслуживающего персонала и других лиц на возможно большее расстояние;

ограничивать время пребывания людей вблизи источников излучения;

вывешивать знак радиационной опасности и предупредительные плакаты, которые должны быть отчетливо видны с расстояния не менее 3 м.

Визуально-измерительный контроль (ВИК)

Все сварные соединения подвергаются ВИК. При осмотре сварного соединения проверяется:

наличие клейм сварщиков, выполнявших сварку;

отсутствие трещин, незаплавленных кратеров и выходящих на поверхность дефектов, недопустимых подрезов, наплывов;

соответствие геометрических размеров и формы сварного стыка нормативно-техническим требованиям;

отсутствие следов зажигания дуги на теле трубы и брызг металла в околошовной зоне;

смещение кромок труб после сварки.

Ультразвуковой контроль

При выполнении контроля должны соблюдаться требования

СанПиН 2.2.4/2.1.8.582-96 и требования безопасности, изложенные в технической документации на применяемую аппаратуру, утвержденной в установленном порядке.

Запрещается непосредственный контакт работающих с рабочей поверхностью оборудования в процессе его обслуживания, жидкостью и обрабатываемыми деталями во время возбуждения в них ультразвука.

Для исключения контакта с источниками ультразвука необходимо применять:

дистанционное управление оборудованием;

автоблокировку, т.е. автоматическое отключение оборудования при выполнении вспомогательных операций (загрузке и выгрузке продукции, нанесении контактных смазок и т.д.);

приспособления для удержания источника ультразвука или обрабатываемой детали.

Для защиты рук от возможного неблагоприятного воздействия контактного ультразвука в твердой или жидкой средах, необходимо применять две пары перчаток – резиновые (наружные) и хлопчатобумажные (внутренние) или только хлопчатобумажные.

Для защиты работающих от неблагоприятного воздействия воздушного ультразвука следует применять противошумы.

Тепловые методы неразрушающего контроля

Тепловой контроль основан:

· на измерении, мониторинге и анализе температуры контролируемых объектов,

· на взаимодействии теплового поля объекта с термодинамическими чувствительными элементами (термопарой, фотоприемником, жидкокристаллическим индикатором и т.д.);

· преобразовании параметров поля (интенсивности, температурного градиента, контраста, лучистости и др.) в электрический сигнал и передаче его на регистрирующий прибор

Основным условием применения теплового контроля является наличие в контролируемом объекте тепловых потоков.

В методе активного теплового неразрушающего контроля (АТНК) можно выделить три основных направления развития:

· тепловая дефектоскопия (ТД);

· тепловая дефектометрия (ТД);

· тепловая томография (ТТ).

Тепловая дефектоскопия состоит в определении факта наличия дефекта и его расположение в объекте контроля.

Тепловая дефектометрия - использует методы и средства количественной оценки глубины залегания дефектов, их толщины и поперечных размеров.

Тепловая томография - состоит в послойном синтезе внутренней структуры объекта контроля на основе использования методов проективной компьютерной томографии.

Температурное поле напрямую зависит от происходящих в объекте процессах теплопередачи, особенности которых зависят от наличия дефектов (как внутренних, так и наружных).

Основной информативный параметр тепловых МНК – разность температур между бездефектными и дефектными областями объекта.

Температура может измеряться контактным и бесконтактным методом.

В зависимости от характера взаимодействия контролируемого объекта и тепловой энергии различают активный (рис.5) и пассивный методы тепловых МНК.

Активный метод теплового контроля предполагает нагрев объекта 6 специальными внешними источниками энергии 1 для создания тепловых потоков во время контроля устройством 5. Участкам повышенного или пониженного нагрева соответствуют дефекты 4.

Активный метод теплового контроля используется, если в процессе эксплуатации контролируемый объект не подвергается достаточному тепловому воздействию (например, детали из композиционных материалов, объекты искусства, настенные фрески), либо измерение температуры объекта в процессе эксплуатации технически невозможно (лопасти вертолета).

Рис.5 – Схема активного метода теплового НК

Область применения активного ТНК:

· Авиакосмическая индустрия

· Ик-влагометрия:дефекты структуры копозитов,готовых панелей,клеевых соединений,защитных покрытий.

· Микроэлетроника Лазерный контроль пайки,сварки:ИК-томография полупроводников,БИС;дефекты теплоотводов

· Машиностроение Термоволновая дефектоскопия антикорозионных покрытий,тепловая толщинометрия пленок.

· Лазерная техника Контроль термонапряжений в лазерных кристаллах,ТФК квантронов,световой прочности элементов силовой оптики.

· Материаловедение Тепловая диагностика напряженного состояния объектов на основе термоэластического эффекта.

· Строительство Контроль теплопроводности строительных материалов, защитных ограждений,обнаружение пустот,промоин.

· Нефтехимия Термографический контроль уровня жидкостей в резервуарах.

· Энергетика Тепловизионный контроль статоров, защитных покрытий,термоизоляции

· Агрокомплекс Контроль ТФК продуктов, дефектоскопия деталей с.х. техники

При использовании пассивного метода (его называют методом собственного излучения) тепловые источники не используют. Вместо этого регистрируют тепловые потоки работающих объектов, ставя в соответствие местам повышенного нагрева неисправности и дефекты.

Область применения пассивного ТНК:

· Энергетика Тепловая диагностика турбин,дымовых труб,энергоагрегатов,контактных сетей,теплоизоляции

· Нефтехимия Тепловизионный контроль реакторных колонн и энергоагрегатов,обнаружение утечек из продуктопроводов.

· Машиностроение Контроль тепловых режимов машин, механизмов.

· Строительство Обнаружение утечек тепла в зданиях,тепловизионный контроль качества кровли, ограждающих конструкций.

· Экологический мониторинг Дистанционный контроль утечек тепла, загрязнений на водных поверхностях, выявление тепловых аномалий, обнаружение пустот, промоин.

· Металлургия Пирометрический контроль температуры расплавов,тепловизионная диагностика футеровки,контроль горячего проката.

· Транспорт Обнаружение перегрева букс, дефектов контактных сетей,изоляторов,тепловая диагностика электрооборудования подвижного состава.

· Авиация Световая пирометрия лопаток ТТД, аэродинамический эксперимент,контроль теплового режима бортовых РЭА.

· Медицина Термодиагностика сосудистых заболеваний,онкологии, кожных заболеваний.

|

Методы контроля герметичности предназначены для выявления течей как в основном материале, так и в сварных, паяных, разъемных и других типах соединений различных изделий.

Методы контроля герметичности весьма разнообразны и их можно классифицировать по различным классификационным признакам: характеру взаимодействия веществ или физических полей с объектом, по первичным информативным признакам, способам получения первичной информации, по чувствительности, по избирательной реакции на пробное вещество, по виду используемых пробных веществ и т.д.

| Газовые методы | Жидкостные методы |

| Масс-спектрометрический: •способ вакуумной камеры; •способ щупа; •способ обдува; •способ накопления при атмосферном давлении. | Гидравлический: •гидравлический способ; •люминесцентно-гидравлический способ; •гидравлический с люминесцентным индикаторным покрытием; •наливом воды без напора. |

| Манометрический: •способ спада давления; •способ повышения давления в барокамере; •дифференциальный способ. | Капиллярный : •с люминесцентными проникающими жидкостями; •способ керосиновой пробы; •сольватный способ; •капиллярный способ. |

| Пузырьковый: •пневматический способ надувом воздуха; •пневмогидравлический аквариумный способ; •пузырьковый вакуумный способ; •способ бароаквариума; •способ мундштука. | Химический: •способ проникающих жидкостей; •способ индикаторных лент; •способ индикаторных покрытий; •хемосорбционный способ. |

| Галогенный: •способ вакуумной камеры; •способ щупа. |

ГОСТ 24054-80 устанавливает классификацию методов контроля герметичности по первичному информативному признаку, в зависимости от агрегатного состояния применяемых пробных веществ, проникающих через течь, устанавливает две группы методов течеискания: газовые и жидкостные. Каждая из групп включает в себя подгруппы, различающиеся по принципу регистрации пробного вещества - вторичный информативный признак. Подгруппы делятся на способы, различающиеся по условиям реализации методов.

Методы контроля герметичности основаны на регистрации пробных веществ, проникающих через сквозные дефекты контролируемого объекта. В качестве пробных веществ применяют жидкости, газы, пары легколетучих жидкостей.

Пробные вещества должны хорошо проникать через течи и хорошо обнаруживаться средствами течеискания. Они должны быть недорогими, не оказывать вредного действия на людей и объект контроля. Пробное вещество выбирается в зависимости от метода испытания и величины испытательного давления, конструкции изделия, его назначения и нормы герметичности.

В качестве пробных применяют, как правило, инертные газы (гелий, аргон, азот) или имеющие низкое содержание в атмосфере и не взаимодействующие с материалом объекта контроля или веществом внутри него (фреон, элегаз, аммиак, водород и др.). Роль пробного вещества может также выполнять газ, заполняющий контролируемый объект при эксплуатации или хранении (фреон, хлор). Как контрольную среду используют смеси указанных газов с балластными веществами (воздухом, азотом). Нередко в качестве пробного вещества используется воздух, например, при пузырьковом и акустическом методах.

Чем меньше вязкость и молекулярный вес газа, тем лучше он проникает через течи. Главное требование к пробным газам (как и ко всем пробным веществам) - существование высокочувствительных методов их обнаружения.

В некоторых случаях в качестве пробных веществ применяют легколетучие жидкости: этиловый спирт, ацетон, бензин, эфир. Обычно индикаторы улавливают пары этих жидкостей, а способы контроля такими жидкостями относят к газоаналитическим.

К жидким пробным веществам относят воду, применяемую при гидроиспытаниях (гидроопрессовке), воду с люминесцирующими добавками, облегчающими индикацию течей, водные растворы бихромата калия или натрия с технологическими добавками и др.

Дата: 2019-02-02, просмотров: 659.