Полиэтилен и полипропилен получают путем полимеризации соответственно этилена и пропилена методом низкого давления с использованием в качестве катализатора слабого раствора триэтилалюминия в бензине и циклогексане. В результате полимеризации получается механическая смесь (суспензия) мелких частичек полимера с растворителем, так как полиэтилен и полипропилен в бензине и циклогексане не растворяются. Полученные полимеры в дальнейшем освобождаются от растворителя путем фильтрации, промываются метиловым спиртом и высушиваются. Готовая продукция в виде мелкого порошка насыпается в мешки или предварительно формуется в гранулы, а затем насыпается в мешки. В данной работе рассматривается только процесс полимеризации. Процессы дальнейшей обработки получаемой суспензии не рассматриваются. Технологические процессы полимеризации как этилена, так и пропилена принципиально не отличаются. Поэтому ниже приведена схема и дано описание технологического регламента, общего для полимеризации этилена и пропилена (Рисунок 1).

Процесс приготовления катализаторного комплекса. Процесс полимеризации, как было сказано выше, осуществляется в среде слабого раствора катализатора – триэтилалюминия. Кроме катализатора, используют также слабый раствор сокатализатора – четыреххлористый титан. В качестве растворителя используют смесь бензина и циклогексана в соотношении 2:1 (по объему).

Чтобы реакция полимеризации шла, нормально и получаемый полимер удовлетворял необходимым требованиям, концентрация катализатора и сокатализатора должна быть в пределах 0,2 – 0,3 %, а в цех полимеризации эти вещества поступают, имея концентрацию 5 %. Следовательно, их надо дополнительно разбавлять.

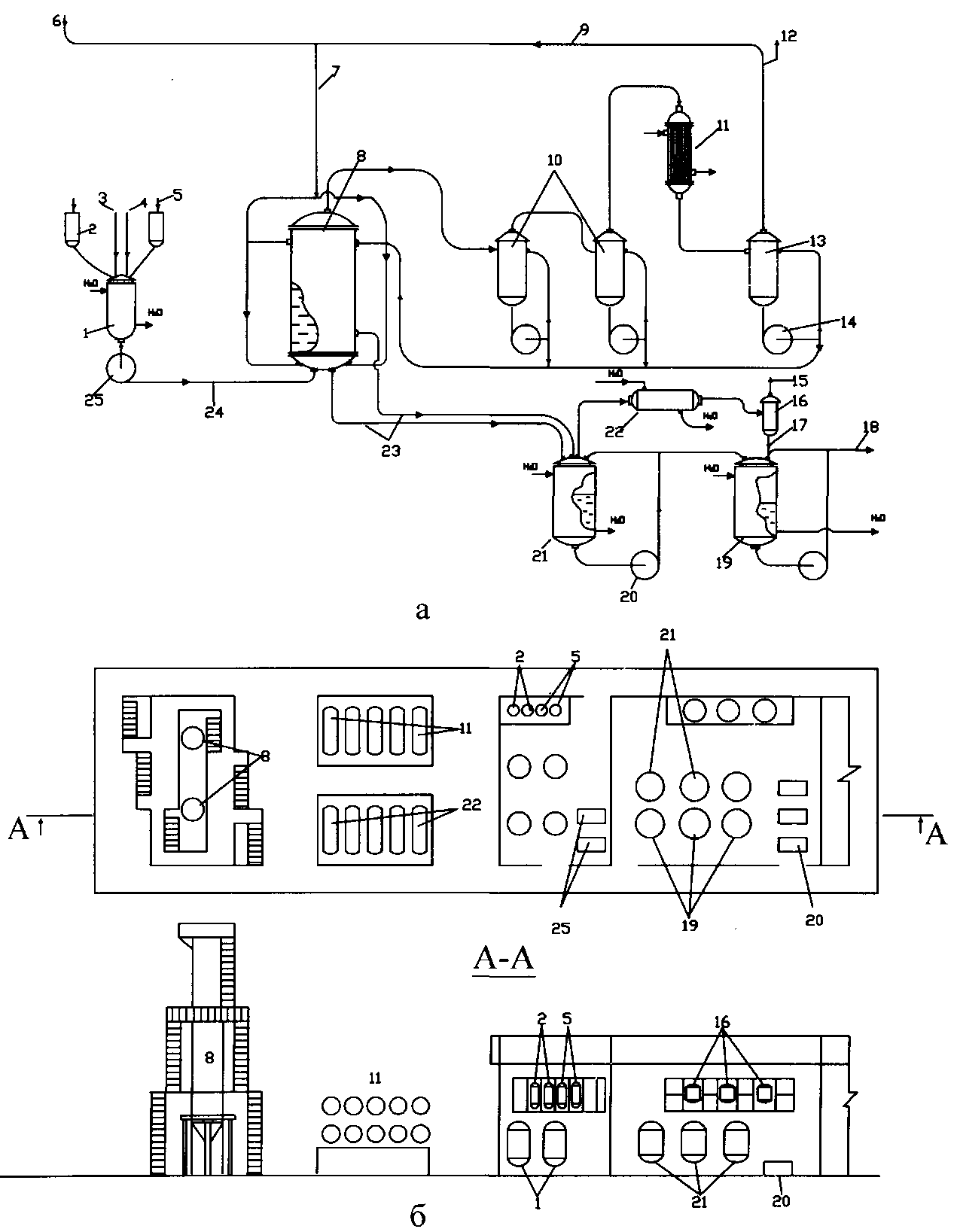

Рисунок 1 ─ Производство полиэтилена и полипропилена методом

низкого давления:

а – принципиальная технологическая схема;

б – план и разрез цеха.

В соответствии с технологической схемой 5%-й раствор триэтилалюминия и четыреххлористого титана поступает в мерники 2 и 5 цеха полимеризации и из них – в смеситель-разбавитель 1. В смеситель попадается необходимое количество бензина по линии 3 и циклогексана по линии 4. Смеситель-разбавитель имеет мешалку и рубашку для подогрева раствора до 50ºС. Размеры аппаратов и режимы их работы приведены в таблице 1. Готовый катализаторный комплекс насосом 25 закачивается в полимеризатор 8.

Процесс полимеризации. Полимеризация этилена и пропилена осуществляется в вертикальном цилиндрическом аппарате. Готовый катализаторный комплекс подают по линии 24 в нижнюю часть полимеризатора, заполняют его и поддерживают все время постоянный уровень жидкости. Газ (этилен, пропилен) подают также в нижнюю часть полимеризатора по линиям 7. Проходя через раствор катализатора часть газа полимеризуется, образуя мелкие твердые частички полимера, которые стремятся оседать вниз. Реакция полимеризации сопровождается выделением тепла, избыток которого отводят за счет охлаждения циркулирующего (не вступившего в реакцию) газа. Не вступивший в реакцию газ, нагретый и насыщенный парами растворителя, отводится из верхней части полимеризатора в циркуляционную сеть, состоящую из циклонных отделителей 10, холодильника-конденсатора 11, сепаратора 13 и насоса 14.

В циклонных отделителях 10 от газа отделяются капли растворителей и частички полимера. Растворитель, содержащий полимер, из нижней части отделителей-сепараторов 13 насосами 14 подается снова в полимеризатор. В холодильнике-конденсаторе 11 газ и пары растворителя охлаждаются водой до 40ºС при этом пары растворителей конденсируются. Далее охлажденный газ в смеси с конденсатом проходит циклонный сепаратор 13, освобождается от жидкости и по линии 9 подается на смешение со свежим газом, поступившем в цех по линии 6. Смесь свежего и охлажденного газа, циркулирующего по линии 7, подается в полимеризатор. Таким образом, температура в полимеризаторе регулируется изменением количества и температуры циркулирующего газа.

Образующийся в полимеризаторе 8 полимер в виде взвеси твердых частиц в растворителе (в соотношении 1:10) отводится из нижней части аппарата по линиям 23 в сборник 21. Здесь происходит выделение из жидкости растворенного в ней газа за счет снижения давления в сборнике. Выделившийся этилен (пропилен) для улавливания из него растворителя проходит водяной холодильник 22. Смесь газа и растворителя из холодильника поступает на разделение в сепаратор 16. Газ из сепаратора по линии 15 попадает в цех очистки, а жидкая фаза по линии 17 поступает в сборники растворителя. Суспензия, освобожденная от газа, из сборника 21 насосом 20 подается в конечный сборник 19 и из него по линии 18 поступает на дальнейшую обработку.

Таблица 1 ─ Основные характеристики оборудования

| Позиция на рис. |

Наименование аппаратов

Режим работы

Размеры

Дата: 2019-02-02, просмотров: 447.