Железобетонные конструкции изготавливаются на заводах или полигонах. Заводами называют предприятия, на которых основные технологические процессы выполняют в помещениях (цехах). К полигонам относят предприятия, на которых в зданиях приготавливают только бетонную смесь и изготавливают арматуру, все остальные процессы - формование, твердение и отделку изделий - производят на открытых площадках - стендах или в камерах пропаривания, расположенных на открытом воздухе. На полигонах в основном применяют прямоточную (агрегатную) и частично-стендовую организацию процесса, вследствие чего на них предусмотрен выпуск широкой номенклатуры изделий, в том числе крупных конструкций.

Полигоны могут быть специализированными самостоятельными предприятиями или в составе завода железобетонных изделий (заводы ЖБИ). По срокам эксплуатации на одном месте заводы ЖБИ подразделяются на стационарные, полустационарные и передвижные.

Стационарные заводы оснащаются мощным и тяжелым оборудованием, устанавливаемым на прочные фундаменты, здания цехов и сооружения капитального типа, полустационарные позволяют обеспечить демонтаж и передислокацию оборудования на новую площадку, здания, как правило, сборно-разборной конструкции; передвижные имеют оборудование легко перебазируемое, на пневмоколесном ходу, здания передвижные в виде вагонов мобильного типа.

В состав заводов и полигонов входят: склады арматуры и заполнителей, цемента и арматурной стали; цехи по дроблению и сортировке заполнителей; приготовлению добавок; бетоно- и растворосмесительные цехи (установки); арматурный цех со складом готовых сеток и каркасов; цехи формования и твердения бетона, склады готовой продукции.

Кроме того, в предприятия входят ряд вспомогательных цехов и служб: цехи изготовления и ремонта опалубки (форм), ремонтно-механический (ремонт оборудования, инструмента и приспособлений); котельная со складами твердого топлива; склад топлива и масел или газораспределительная станция; электростанция или трансформаторная подстанция, лаборатория и заводоуправление. Заводоуправление вместе с жилым городком размещают за пределами завода (полигона) на расстоянии санитарной зоны.

Технологический процесс состоит из ряда последовательно выполняемых операций: приготовление или доставка бетонной смеси с ЦБЗ, изготовление арматуры железобетонных изделий, формование, ускорение твердения изделий.

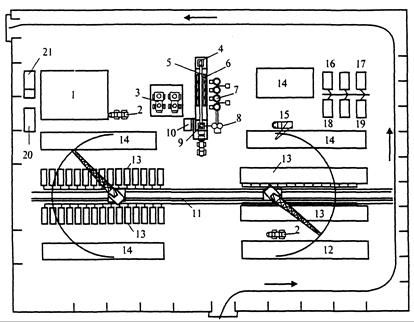

Технология изготовления железобетонных изделий на заводе ЖБИ и полигоне практически не отличаются: склад каменных материалов и цемента (при наличии на заводе бетоносмесительного цеха); склад арматурной стали, заготовка арматуры, формование изделий, ускорение твердения железобетонных изделий, складирование готовых изделий. Генеральный план полигона приведен на рис. 28.1. В технологический процесс включают непрерывный контроль качества на всех операциях.

Арматурные цехи обеспечивают заготовку арматурных элементов, сборку и сварку каркасов, изготовление закладных деталей и создание резервного запаса готовых изделий. При компоновке цеха оборудование располагают так, чтобы свести к минимуму пересечение транспортных путей.

В технологическом потоке можно выделить три основных подготовительных процесса: изготовление арматурной стали диаметром до 12 мм и более, заготовка листовой стали и сортового проката, изготовление закладных деталей. Затем элементы поступают к постам сборки или на промежуточный склад.

Создавая склад арматурной стали в составе завода ЖБИ или полигона, выполняют следующие основные требования. Для ее хранения необходимы закрытые неотапливаемые помещения, предохраняющие сталь от коррозии и загрязнения. Склад обеспечивает прием арматурной стали из полувагонов и железнодорожных платформ, хранение по видам, маркам и выдачу ее в арматурный цех. На складе отводят площадку для металлических форм, место для их ремонта. Под навесами также размещают часть станков заготовительного отделения. Необходимую площадь склада определяют, суммируя все перечисленные площади.

Все виды арматурных сталей и арматурных изделий заводского изготовления и общие требования к ним установлены Государственным стандартом. Основные виды арматурной стали: горячекатаная стержневая гладкая и периодического профиля; холоднотянутая проволочная гладкая и периодического профиля; горячекатаная термическая упрочненная и упрочненная вытяжкой (предварительным напряжением); арматурные пряди и арматурные канаты; сварные сетки и каркасы.

В зависимости от вида арматурную сталь подразделяют на стержневую и бунтовую. Стержневая поступает в прутках (связках), состоящих из стержней одной партии, бунтовая в мотках (бунтах). Каждый моток состоит из одного отрезка проволоки массой 80-500 кг.

Для получения стержней нужной длины (в соответствии со спецификацией) прутки режут: диаметром до 10 мм при небольшом объеме работ - ручными станками, диаметром до 70 мм - с помощью приводных автоматических станков. Арматурные стержни больших диаметров режут ацетиленокислородными резаками или керосинорезами.

Рис. 28.1. Генеральный план полигона по изготовлению железобетонных изделий:

Открытый склад каменных материалов; 2 - автопогрузчик; 3 - площадка для подачи автомобилей-самосвалов; 4 - приемный бункер для каменных материалов; 5 - наклонный ленточный транспортер; 6 - расходные бункеры для каменных материалов; 7 - инвентарный склад цемента; 8 - расходный бункер для цемента; 9 - бетоносмесительное отделение; 10 - передвижная электростанция; 11 - паропровод; 12 - арматурный цех и склад арматурных изделий; 13 - стенд с пропарочными камерами; 14 - склад готовой продукции; 15 - автомобильный кран; 16 - контора; 17 - лаборатория; 18 - ремонтно-механическая мастерская; 19 - материально-технический склад; 20 - туалет; 21 - душ, гардероб

Легкую арматуру диаметром до 14 мм гнут на станках с ручным управлением, тяжелую - на приводных станках. Арматурная сетка - это плоская конструкция с рабочими стержнями расположенными в двух перпендикулярных направлениях и свариваемых в пересечениях. Арматурный каркас - плоская конструкция, составленная из стержней одного направления противоположных зон армирования железобетонного изделия, соединенных косыми стержнями, хомутами или монтажными стержнями.

Плоские сварные сетки и каркасы изготавливают, как правило, многоэлектродной точечной сваркой, обеспечивающей значительно большую производительность труда, чем соединение арматурных стержней при ручной дуговой сварке.

К пространственным арматурным изделиям относятся арматурные конструкции, рабочие элементы которых расположены и работают в некотором объеме (арматурные пакеты, формы и блоки).

Процесс производства арматурных конструкций включает следующие выполняемые последовательно операции: заготовка стержней, изготовление плоских сеток и каркасов, гнутье соединительных элементов, сборка объемных арматурных каркасов. Все операции могут выполняться на отдельных машинах или на автоматических линиях.

Процесс изготовления арматурных элементов состоит из очистки от ржавчины и масла, предварительной обработки стали, заготовки элементов из проволоки и стержней, пучков, канатов для напряженных конструкций, изготовления закладных деталей.

К обработке арматурной стали относят правку, волочение, сплющивание, силовую калибровку, электротермические напряжения. Размотку, чистку, правку и резку на стержни осуществляют на правильно-отрезных станках (табл. 28.1).

Волочение - протаскивание металла через конусные отверстия-фильеры. В результате одновременно происходит растягивание и сжатие, металл теряет значительную часть пластических свойств и делается более жестким. Сталь, подвергнутую волочению, называют холоднокатаной.

Сплющивание - распространенный способ упрочнения арматурной стали, заключающийся в прокатывании прутка между парой рифленых валков, в результате пруток деформируется в одной или двух взаимно перпендикулярных плоскостях, приобретая периодический профиль. В результате наклепа, возникающего при сжатии стержня, предел текучести арматурной стали увеличивается на 25-30 %. Для сплющивания применяют станки-автоматы, которые очищают арматуру, сплющивают стержни, правят, режут на прутья заданной длины.

Силовая калибровка состоит в вытягивании стержней до напряжения, превышающего нормированный предел текучести данной стали. В результате повышается ее предел текучести. Вытяжка отличается от силовой калибровки тем, что процесс контролируется величиной удлинения.

Таблица 28.1

Техническая характеристика станков для правки и резки арматурной сетки

| Показатели | Станки | |||||

| с вращающимися ножами | с рычажными ножами | |||||

| СМЖ-142 (СМ-759) | СМЖ-357 | СМЖ-192 | АКС-500 | СМЖ-588 | СМЖ-588А | |

| Скорость правки, м/мин | 35; 50 | 31,5: 45; 63 | 26; 110 | 120 | 31,5; 45 | 15; 45 |

| Длина отрезаемых стержней, мм: наименьшая наибольшая | 50 8000 | 2000 9000 | 80 800 | 50 500 | 1500 6000 | 1500 6000 |

| Диаметр отрезаемых стержней, мм: гладкого профиля периодического профиля | 3-10 - | 4-10 6-8 | 3-10 - | 3-6 - | 6-12 6-10 | 4-8 4-6 |

| Мощность электродвигателя, кВт | 1 | 16,5 | 11,5 | 17 | 13 | |

| Габаритные размеры, мм: длина ширина высота | 1790 1050 750 | 12100 1500 1210 | 2565 1040 1470 | 2600 835 1130 | 12100 1500 1210 | 12050 1255 1485 |

| Масса, кг | 1050 | 1960 | 1560 | 1200 | 1900 | 4700 |

| Изготовитель | Московский завод строительных машин | С.-Петербургский | Гомельский станкострои- тельный завод | |||

Термическое упрочнение стали - один из экономичных методов повышения прочности при больших объемах работ. Технологический процесс состоит из доставки стержней в арматурный цех, укладки их на подающее устройство, подачи под электроды, электронагрев до 900-1000°С, сброса стержней в закладочную ванну, выемки охлажденных стержней и укладки их под электроды, электронагрева до температуры отпуска 325-375°С, охлаждения до температуры окружающей среды, выдачи упрочненных стержней.

Изготовление арматурных элементов включает резку арматуры по заданной длине, гнутье стержней, изготовление хомутов и монтажных петель. Резку и гнутье производят на ручных и приводных станках.

Для снижения себестоимости изготовления железобетонных изделий целесообразно получать с металлургических заводов готовые арматурные сетки и изготовлять на месте объемные каркасы посредством гнутья напрягаемой арматуры и сварки. Стержни в местах их пересечения сваривают точечной сваркой, используя одноточечные и многоточечные машины, сварочные клещи. Гнутье сеток производят на гибочных машинах, изготовление объемного пространственного каркаса - на монтажном кондукторе.

Предварительное натяжение арматуры - трудоемкая операция при изготовлении предварительно напряженных железобетонных изделий. Натяжение арматуры производят механическим, электротермическим, электромеханическим способами, а также за счет использования расширяющих цементов. При механическом способе целесообразно применять гидравлические и винтовые домкраты. Техническая характеристика гидродомкратов приведена в табл. 28.2. При электротермическом способе используют свойство стали удлиняться при нагреве электротоком. Уложенные в упоры нагретые стержни при остывании сокращаются и натягиваются. Электромеханический способ сочетает в себе электротермический и механический способы натяжения арматуры.

Для натяжения арматуры электромеханическим способом необходимо определить величину удлинения арматурных стержней при нагреве и необходимую температуру их нагрева, установить мощность трансформаторов и количество электроэнергии, расходуемое на нагрев стержней. Техническая характеристика установок для электронагрева стержневой и проволочной арматуры приведена в табл. 28.3.

Для изготовления сеток и плоских каркасов в арматурных цехах заводов сборного железобетона используются специальные многоточечные сварочные машины с пневматическим приводом сжатия электродов, автоматическим приводом подачи изделий и автоматическим включением и выключением сварочного аппарата (табл. 28.4).

Работа автоматической линии начинается после подачи катушек с проволокой, заправки концов проволок через правильное устройство и установки их под электроды. Необходимое перемещение, а также сварочные операции осуществляются посредством пневматических цилиндров и систем электрического управления. Арматурные сетки необходимых размеров получают путем их разрезки автоматическими ножами и ножницами.

Формовочная оснастка при изготовлении железобетонных изделий придает уплотняемой смеси требуемые очертания и размеры в соответствии с проектными параметрами изделия. В зависимости от способа производства, вида бетонной смеси и типа изделий форму или оснастку снимают в различные периоды: непосредственно после формования; после приобретения изделием распалубочной или достижения им 70 % проектной прочности.

Таблица 28.2

Техническая характеристика гидродомкратов для натяжения арматуры

| Показатели | СМЖ-86А | СМЖ-82А | СМЖ-84 | СМЖ-81А |

| Диаметр натягиваемой арматуры, мм | 5 | Стержни 28-40; канаты 14-15 | Стержни 28-40; канаты 14-15 | 5 |

| Число одновременно натягиваемых арматурных стержней, канатов, проволок | 1 | 1-2 (в пределах 630 кН) | 1 | 18-24 (проволок) |

| Размеры резьбы с мелким шагом на концах анкерных захватов, мм | - | М30×1,5 М36×2 М42×2 М48×2 | М24×1,5 М27×1,5 М30×1,5 | - |

| Наибольшее тяговое усилие, кН | 25 | 630 | 315 | 630 |

| Ход тянущего поршня, мм | 80 | 315 | 200 | 315 |

| Давление масла в цилиндре, МПа | 25 | 40 | 40 | 40 |

| Привод гидродомкрата | Насос НП-500 | Насосная станция СМЖ-83А или МСР-400М | ||

| Габаритные размеры, мм: длина ширина высота | 2145 794 240 | 1090 210 90 | 735 157 55 | 912 245 75 |

| Масса, кг | 140 | 95 | 31 | 80 |

| Изготовитель | Кемеровский завод «Строймашина» | |||

Таблица 28.3

Техническая характеристика установок для электронагрева арматуры

| Показатели | Тип установки и предприятие изготовитель | ||||

| Завод «Баррикада» | Завод ЖБИ № 15 | НС-118 Дорнии | Трест Челябме- таллург- строй | 6596 С/Г | |

| Вид арматуры | Стержневая | Стержневая | Стержневая и проволочная | Стержневая | Стержне- вая |

| Диаметр нагреваемой арматуры, мм | 12-14 | 12-14 | - | 12-18 | 10-25 |

| Количество одновременно нагреваемых стержней, шт. | 3-4 | 3-4 | 1 | 2-8 | 2 |

| Установленная мощность трансформаторов, кВт | 65 | 84 | 50 | 68 | 50 |

| Производительность, стержней/час | 40 | 40 | 30 | 25 | 30 |

| Масса, кг | 450 | 325 | 520 | 125 | 1640 |

Таблица 28.4

Техническая характеристика многоточечных сварочных машин

| Показатели | МТМС- 10×35 | АТМС- 14×75-5 | АТМС- 14×75-7 | АТМС- 14×7-9 | МТМ- 32У×Л4 |

| Установленная мощность трансформаторов, кВт | 350 | 900 | 1350 | 900 | 900 |

| Число трансформаторов, шт. | 10 | 12 | 18 | 12 | 5 |

| Напряжение в сети, В | 380 | 380 | 380 | 380 | 380 |

| Вторичное напряжение, В | 2,85-5,64 | 2,88-6,56 | 3,6-7,2 | 3,6-7,2 | 4-5,8 |

| Максимальное число продольных стержней, шт. | 20 | 24 | 36 | 24 | 16 |

| Максимальная ширина сетки, мм | 2000 | 2380 | 3800 | 2350 | 3050 |

| Максимальный диаметр стержней, мм: продольных поперечных | 8 8 | 18 8 | 12 10 | 12 10 | 32 12 |

| Максимальное давление электродов, Н | 25 | 55 | 50 | 50 | 100 |

| Максимальная производительности м/мин | 2 | 4 | 4,5 | 4,5 | 2,5 |

| Расход сжатого воздуха, м3/час | 20 | 390 | 420 | 350 | 54 |

| Расход охлаждающей воды, л/ч | 1200 | 200 | 2000 | 1350 | 2000 |

| Габаритные размеры, мм: ширина (без бункера поперечных прутков) высота длина | 2480 1685 2940 | 3200 2170 6370 | 5400 1820 3460 | 4000 1820 3460 | 3580 1960 2690 |

| Массa, кг | 3300 | 7700 | 9100 | 6700 | 5000 |

| Изготовитель | С.-Петербургский завод «Электрик» | ||||

От качества форм зависят: геометрические размеры изделий, их внешний вид; плотность и прочность бетона; трещиностойкость и жесткость изделий; конечный изгиб предварительно напряженных конструкций; заанкеривание арматуры.

Формы подразделяют на несколько типов: по материалу - металлические сварные, алюминиевые, железобетонные, деревянные и комбинированные; по организации процесса - неподвижные (стендовые и перемещаемые), передвижные и переносные; по условию работ - рассчитанные на напряжение арматуры; по числу изделий - одновременно изготовляемые в форме, одиночные и пакетные; по виду изделий - линейные, плоскостные, трубчатые; по конструкции форм - с поддонами, бортовые (боковая оснастка), матрицы; по конструктивным особенностям, связанные с освобождением изделий от форм - неразъемные, сборно-разборные, с шарнирно открывающимися или отодвигающимися стенками.

Содержание форм и формовочного оборудования в хорошем техническом состоянии, улучшающим чистоту поверхности изделий, обеспечивает высокое качество продукции. После формования изделий на металлической форме остаются частицы бетона, поверхности покрываются цементной пленкой, остатками смазки. Если форму не чистить, на ней образуется слой затвердевшего бетона, который ухудшает качество изделий и чрезвычайно затрудняет распалубку. Поэтому металлические формы после каждого цикла формования очищают, используя различные приспособления - ручные и механические, вращающиеся стальные щетки и шлифовальные машины.

На качество железобетонных изделий оказывает существенное влияние сцепление бетона с поверхностью форм. Для уменьшения сцепления целесообразно применение различных смазок. Смазки бывают водные и водомасляные, водно-мыльно-керосиновые эмульсии, машинные масла и смеси на них. Смазку на поверхность формы наносят, распыляя ее сжатым воздухом; при небольших объемах - ручными кистями.

Уплотнение цементобетонной смеси на стадии формования изделия. Свежеизготовленная цементобетонная смесь представляет рыхлую структуру с высокой пористостью и значительным количеством вовлеченного при формовании воздуха. Высокоподвижные смеси легко деформируются и заполняют форму под действием собственной массы. При этом основной объем вовлеченного воздуха поднимается в верхнюю часть изделия и удаляется. Уплотнение малоподвижных жестких смесей связано с необходимостью приложения значительных внешних сил. При уплотнении бетонной смеси обеспечиваются два условия: удаление излишнего вовлеченного воздуха из малоподвижных и жестких смесей путем приложения внешних механических воздействий; удаление избыточной воды как основного носителя пористости из высокоподвижных смесей.

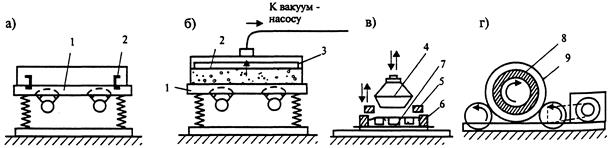

В практике современного заводского изготовления сборных железобетонных изделий применяют следующие основные способы воздействия на бетонную смесь с целью ее уплотнения и придания формы (рис. 28.2): вибропрессование; вибрирование; вибровакуумирование; виброштампование. Воздействие вибрационных импульсов вызывает снижение вязкости и разжижения смеси с одновременным ее уплотнением. В процессе вибрации уплотнение жестких смесей происходит в две стадии. На первой разрушается первоначальная структура смеси. Частицы меняют взаимную ориентацию, перемещаются, контакты между ними нарушаются и под влиянием сил тяжести образуется новая, более постоянная и устойчивая структура. Цементное тесто и раствор, выделяющиеся при вибрации, действуют как смазка и снижают внутреннее трение. На второй стадии бетонная смесь вибрирует как одно целое. Частицы находятся в тесном контакте, небольшое взаимное перемещение возможно лишь в связи с происходящими химическими процессами и выделением защемленного воздуха.

Pи c.28.2 Схемы уплотнения бетонной смеси в изделиях:

а - вибрированием; б - вибровакуумированием; в - вибропрессованием; г - центрифугированием; 1 - вибростол (виброплощадка); 2 - форма; 3 - вакуум-щит; 4 - виброштамп; 5 - прижимная рама; 6 - бортовая оснастка; 7 - поддон; 8 - железобетонная труба; 9 - центрифуга

Вибропрессование - метод вибрационного формования с одновременным давлением на бетонную смесь - обеспечивает более жесткие смеси и формование с профилированной поверхностью. Вибрирование изделий на виброплощадках с пригрузом повышает эффективность уплотнения бетонной смеси, сокращает продолжительность уплотнения, обеспечивает получение гладкой поверхности. При изготовлении железобетонных изделий широко применяют вакуумирование как дополнительное воздействие на уплотняемую бетонную смесь. Сущность процесса в том, что уложенную в форму смесь предварительно уплотняют на виброплощадке, подвергают воздействию вакуумных устройств, приложенных к поверхности уплотняемого бетона или введенных в него. При этом в плоскостях вакуумных устройств создаётся разряжение, вследствие разности давления происходит отсасывание из смеси воздуха и избыточной воды. Одновременно под действием атмосферного давления бетонная смесь уплотняется.

Виброштампование - воздействие на бетонную смесь посредством виброштампа, сочетающего функции виброуплотнения, пригруза и формообразования. Рабочая поверхность виброштампа в зависимости от вида формуемых изделий может быть плоской, рельефной и с пустотообразованием.

Относительно новой эффективной технологией уплотнения является ударно-вибрационная, в которой используется принцип, основанный на вибрации и ударе (виброрезонансные площадки). Данная технология значительно улучшает качество изделий, их заводскую готовность.

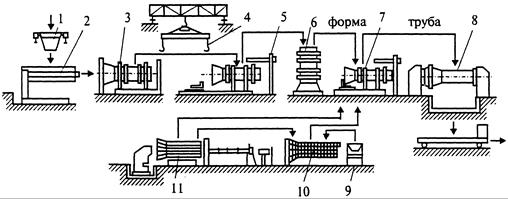

Центробежное формование для уплотнения смеси центрифугированием эффективно применяют при изготовлении напорных и безнапорных труб, бетонных свай, опор линий электропередачи и других конструкций кольцевого сечения (рис. 28.3).

Рис. 28.3. Технологическая схема изготовления труб методом центрифугирования:

Накопительный бункер бетонной смеси; 2 - ленточный питатель; 3 - центрифуга; 4 - траверса; 5 - стенд; 6 - консольные съемники; 7 - форма на посту тепловой обработки; 8 - пост разборки, чистки, смазки; 9 - установка для испытания труб; 10 - станок для изготовления фиксаторов арматуры; 11 - стенд для сборки двойных арматурных каркасов

Процесс формования изделий включает три стадии: загрузку бетонной смеси в форму, распределение ее по периметру формы, уплотнение с отжатием воды. При изготовлении труб смесь подают в форму при ее вращении. При воздействии центробежных сил она равномерно распределяется по стенкам формы.

При изготовлении дорожных плит применяют метод вибропроката по способу инженера Н.Я. Козлова. По этой технологии бетонную смесь укладывают и уплотняют механизмами формующей системы. Поступающая непрерывным потоком из смесителя смесь распределяется по всей ширине формовочной ленты. Одновременно с разравниванием происходит уплотнение смеси вибробрусом через формовочную ленту. При дальнейшем движении формующей ленты изделие подвергается калибровке путем проката виброваликами калибрующей секции для получения его проектной толщины. Головное изделие краном подают в пропарочную камеру для тепловлажностной обработки. Вибропрокат производят на стационарных и передвижных станах.

Тепловая обработка железобетонных изделий - наиболее распространенный способ ускорения твердения железобетонных изделий. Сущность способа в том, что с повышением температуры среды до 80-100°С скорость гидратации цемента значительно увеличивается, то есть процесс твердения ускоряется, и изделие в более короткие сроки, чем при обычной температуре, приобретает механическую прочность, допускающую транспортирование и монтаж.

Наиболее широко применяют установки периодического и непрерывного действия - ямные и тоннельные камеры, автоклавы, камеры с обогревом в поле индукционного действия.

К установкам непрерывного действия относят тоннельные камеры вибропроката. Имеются установки, работающие при атмосферном давлении и выше атмосферного, обогреваемые паром и электроэнергией.

Режим тепловлажностной обработки определяют температурой, влажностью и давлением, поступающим на изделие в течение определенного времени и обусловливающим оптимальную скорость процесса. Весь цикл тепловлажностной обработки делят на три стадии: подогрев до наибольшей температуры, выдержка при этой температуре (изотермическая выдержка) и охлаждение до температуры окружающей среды. Рекомендуемые режимы пропаривания бетонных и железобетонных изделий приведены в табл. 28.5.

Таблица 28.5

Рекомендуемые режимы пропаривания бетонных и железобетонных изделий

| Виды изделий с | Продолжительность, ч | Температура | Продолжительность пропа- | |||

| подъема температу- ры до предельной | изотермического пе- риода пропаривания | 50 | 70 | 90 | ||

| Тонкостенные | 2-3 | 2-3 | 80 | 4 | 10 | 14 |

| 2-3 | 2-3 | 90 | 3 | 7 | 12 | |

| Массивные | 3-4 | 3-4 | 80 | 5 | 10 | 16 |

| 3-4 | 3-4 | 90 | 4 | 8 | 14 | |

В качестве теплоносителя широко используют пар, паровую смесь, реже подогретый и увлажненный воздух. Нагрев изделий теплоносителем происходит при непосредственном соприкосновении с ним открытых поверхностей или через стенки формы. Давление рабочей среды может быть близким к атмосферному или повышенным (автоклавная обработка).

При использовании электроэнергии изделие нагревают путем непосредственного прохождения электрического тока через бетон (арматуру) или косвенным способом с помощью разного рода излучателей.

Автоматизация тепловой обработки обеспечивает сокращение ее продолжительности, уменьшение расхода пара, увеличение пропускной способности установок, улучшение качества изделий и повышение культуры производства. Система автоматизации режимов тепловлажностной обработки с использованием электронных программных регуляторов температуры позволяет производить в установках контроль температуры, автоматическое ведение процесса тепловлажностной обработки по заданной программе, автоматическую вентиляцию камер.

Дата: 2019-02-02, просмотров: 349.