При проектировании складов цемента и минерального порошка должно быть обеспечено выполнение следующих требований:

создание возможности приема цемента в нормативные сроки из всех транспортных средств (железнодорожных вагонов и автоцементовозов);

размещение складов вблизи бетоносмесительного (асфальтосмесительного) отделения ЦБЗ (АБЗ) на оптимальном расстоянии от компрессорной станции;

обеспечение транспортного подъезда к силосным емкостям;

возможность дальнейшего расширения склада путем пристройки дополнительных силосов;

раздельное хранение цемента по видам и маркам;

применение для транспортирования порошкообразных материалов средств пневмотранспорта;

предотвращение снижения активности материалов.

Типы складов цемента и минерального порошка. По месту расположения склады подразделяются на прирельсовые и притрассовые. По конструкции - на амбарные, бункерные, силосные. Коэффициент использования площадей складов амбарного и бункерного типа составляет 0,2-0,6, а по объему в пределах 0,4-0,6. Силосные склады имеют высокий коэффициент использования площадей порядка 0,9-1,0, а геометрической емкости 0,9.

Амбарные и бункерные склады в настоящее время не отвечают требованиям, предъявляемым к складам цемента дорожного строительства. Для них характерны значительные объемы строительно-монтажных работ, большая трудоемкость строительства, почти полное отсутствие мобильности и инвентарности.

Современные притрассовые склады (табл. 27.18) включают силосные емкости и два помещения в виде металлических каркасов, огороженных щитами. Одно из помещений предназначено для пульта управления и комплекта оборудования для очистки сжатого воздуха; в другом расположено оборудование для управления выдачей цемента. Цемент выдается из силосов с помощью донных выгружателей, а затем в зависимости от дальности транспортирования направляется в пневмовинтовой подъемник или пневмовинтовой насос.

Таблица 27.18

Техническая характеристика притрассовых складов цемента

| Показатели | Типовые притрассовые склады цемента вместимостью, т | |||

| 240 | 360 | 480 | 720 | |

| Производительность склада по выдаче цемента, т/ч | 45 (20) | 45 (20) | 45 (20) | 45 (20) |

| Число силосов, шт. | 4 | 6 | 4 | 6 |

| Вместимость одного силоса, т | 60 | 60 | 120 | 120 |

| Диаметр силоса, м | 3 | 3 | 3 | 3 |

| Высота силоса, м | 4 | 6 | 4 | 6 |

| Установленная мощность оборудования, кВт | 42,8 (50,8) | 52,8 (60,8) | 42,8 (50,8) | 52,8 (60,8) |

| Расход сжатого воздуха, м3/мин | 9,3 (10,5) | 9,3 (10,5) | 9,3 (10,5) | 9,3 (10,5) |

| Расход тепла на отопление склада при температуре окружающего воздуха минус 30°С, кДж/ч | 43000 | |||

| Численность обслуживающего персонала, чел. | 1 | 2 | 2 | 3 I |

Примечание. В скобках - показатели для варианта выдачи цемента пневматическим винтовым насосом (остальные данные для варианта с пневматическим винтовым подъемником)

Во всех силосах предусмотрены аэрационные сводообрушающие устройства в виде аэродорожек, а также сигнализаторы уровня. Для очистки воздуха, выходящего из силосов при загрузке, смонтированы два рукавных фильтра со встряхивающим устройством. Очистка сжатого воздуха от масла и влаги осуществляется с помощью оборудования типа СМЦ-612, серийно выпускаемого промышленностью.

Прирельсовые склады (табл. 27.19) рассчитаны на прием цемента из железнодорожных вагонов и автотранспортных средств. Состав оборудования позволяет выгружать цемент из специальных вагонов-цементовозов и крытых вагонов. Вагоны бункерного типа выгружаются в приемный бункер, а из него с помощью пневмоподъемника в силосы. Выгрузка крытых вагонов осуществляется пневморазгрузчиками всасывающе-нагнетательного действия. Выдача цемента из складов в зависимости от дальности подачи может выполняться пневмовинтовым, струйным или камерным насосами, а также механическим способом с помощью винтового конвейера.

Таблица 27.19

Техническая характеристика типовых прирельсовых складов цемента

| Показатели | Типовые прирельсовые склады цемента вместимостью, т | |||||||

| 240 | 360 | 480 | 720 | 1100 | 1700 | 2500 | 4000 | |

| Производительность склада по приему цемента, т/ч: из вагонов бункерного типа | 38 | 38 | 38 | 38 | 70 | 70 | 100 | 100 |

| Производительность склада по выдаче цемента, т/ч: струйным насосом пневмовинтовым насосом камерным насосом винтовым конвейером | 16,5 20 30 30 | 16,5 20 30 30 | 16,5 20 30 30 | 16,5 20 30 30 | - 20 - 40 | - 20 - 40 | - 20 - 40 | - 20 - 40 |

| Число силосов, шт. | 4 | 6 | 4 | 6 | 4 | 6 | 4 | 6 |

| Диаметр одного силоса, м | 3 | 3 | 3 | 3 | 6 | 6 | 6 | 6 |

| Высота силоса, м | 10,1 | 10,1 | 16,1 | 16,1 | 14,74 | 14,74 | 25,54 | 25,54 |

| Установленная мощность оборудования, кВт | 141,55 | 156,05 | 141,55 | 156,05 | 192 | 244 | 291 | 343 |

| Расход сжатого воздуха, м3/мин | 36,4 | 36,4 | 36,4 | 36,4 | 71,48 | 71,48 | 71,48 | 71,48 |

| Расход тепла на отопление склада при температуре окружающего воздуха минус 30°С, кДж/ч | 43000 | 43000 | 43000 | 43000 | 51500 | 51500 | 51500 | 51500 |

Примечания:

1. Производительность каждого склада по приему цемента из крытых вагонов составляет 20 т/ч, из вагонов-цементовозов с пневматической выгрузкой 95 т/ч.

2. Каждый прирельсовый склад обслуживают 3-5 чел.

В типовых проектах предусмотрены прирельсовые склады в стационарном и инвентарном исполнениях. Силосные емкости стационарных складов и бункеры приемного устройства железобетонные, а в инвентарных складах - металлические. Прирельсовые склады вместимостью 1100-4000 т отличаются от группы складов вместимостью 240-720 т тем, что имеют силосы диаметром до 6 м и оборудование большой производительности. Однако силосные склады стационарного типа не нашли широкого применения в дорожном строительстве. Это объясняется трудоемкостью их возведения при значительном объеме бросовых работ и малой степени инвентарности строительных конструкций. Кроме того, чаще всего используемое в дорожных организациях технологическое оборудование имеет более низкую производительность по выдаче цемента (до 42 т/ч), отсутствует возможность разгрузки вагонов непосредственно в автоцементовозы и другие транспортные средства. Все это не позволяет использовать такие склады хранения цемента для дорожного строительства без существенной их модернизации.

В последнее время ГПИ «Союздорпроект» в содружестве с Союздорнии и производственными организациями разработал ряд инвентарных силосных складов цемента вместимостью 2000-6000 т (табл. 27.20).

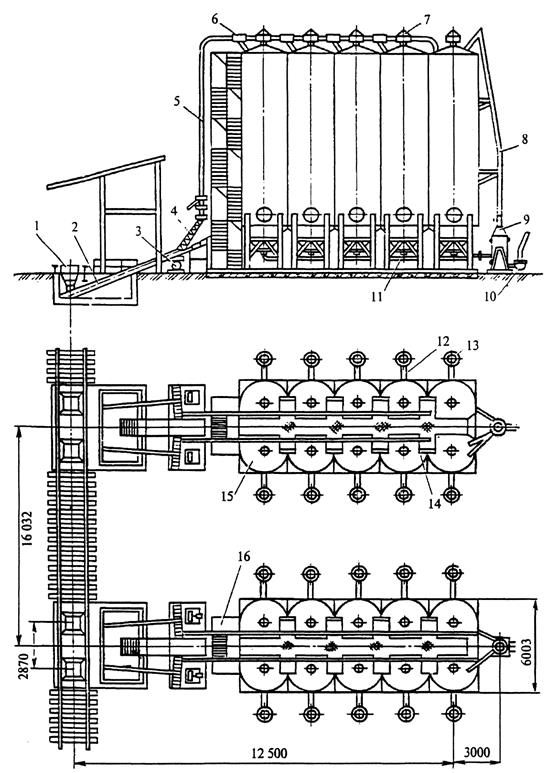

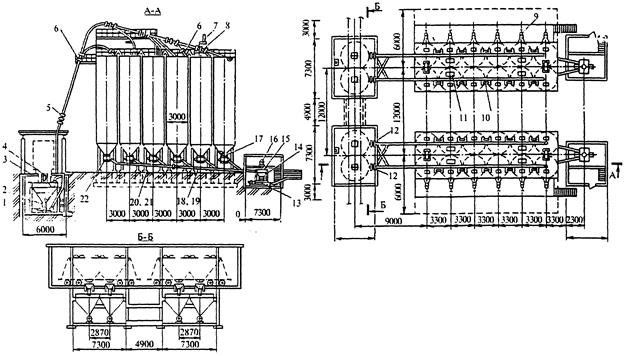

Силосный склад вместимостью 2000 т (рис. 27.15) состоит из двух блоков по 1000 т каждый. Блоки собирают из цилиндрических силосных емкостей вместимостью 100 т каждая. Высота склада с порталом 17 м. Портал каждой силосной емкости имеет шарнирные соединения, что облегчает монтажные работы при установке силосов в вертикальное положение. Силосные емкости транспортируют с помощью трейлера. Разгрузка цемента из склада может производиться сразу в 5-6 автоцементовозов из нескольких (до четырех) силосных емкостей. При этом потерь и пыления цемента из пылеулавливающих колпаков при загрузке цементовоза не наблюдается.

Силосный склад вместимостью 2900 т с бункерным приемным устройством на два вагона (рис. 27.16) состоит из 24 металлических цельноперевозимых силосных емкостей диаметром 3 м и вместимостью 120 т каждая. Склад оборудован современными пневмотранспортными средствами для подачи цемента в соответствующие силосы и выдачи из них в расходные склады установок или автоцементовозы.

Разгрузка железнодорожных вагонов. Для выгрузки из крытых вагонов цемента и минерального порошка широко применяют пневматические разгрузчики (табл. 27.21). Они делятся на разгрузчики всасывающего, всасывающе-нагнетательного и нагнетательного действия.

Таблица 27.20

Техническая характеристика инвентарных прирельсовых складов цемента

| Показатели | Прирельсовые силосные склады цемента, варианты | ||

| 1 | 2 | 3 | |

| Вместимость склада, т | 2900 | 2000 | 4000 |

| Производительность склада (эксплуатационная) по приему цемента, т/ч: | |||

| из вагонов бункерного типа | 160 | 110 | 90 |

| из вагонов-цементовозов | 190 | 190 | 95 |

| из крытых вагонов | - | - | 33 |

| из автоцементовозов | - | - | - |

| Производительность склада (эксплуатационная) по выдаче цемента, т/ч: | |||

| в бетоносмесительный цех | 75 | 70 | 75 |

| в автомобили | 120 | 120 | 120 |

| Общая масса оборудования, т | 70,81 | 43,9 | 42,86 |

| Расход сжатого воздуха, м3/мин | 80,2 | 57 | 71,7 |

| Число работающих на складе, чел. В том числе производственных рабочих, чел. | 6 | 6 | 5 |

| 5 | 5 | 4 | |

| Установленная мощность, кВт | 312 | 191 | 396 |

| Потребляемая мощность, кВт | 125 | 115 | 230 |

| Приведенная длина цементопровода, загружающего силосы (максимальная), м | 100 | 74 | 50 |

| Площадь застройки склада, м2 | 580 | 720 | 455 |

Примечания:

1. Вариант 1 с приемным устройством на два вагона с 24 инвентарными силосами диаметром 3 м.

2. Вариант 2 с приемным устройством на два вагона с 20 инвентарными силосами диаметром 3 м.

3. Вариант 3 с приемным устройством на один вагон с 6 металлическими силосами диаметром 3 м.

Таблица 27.21

Техническая характеристика пневматических разгрузчиков

| Показатели | Пневматические разгрузчики | |||||

| ТА-5 (С-578А) | ТА-17 (С-1039) | ТА-18 (С-1040) | ТА-26 | ТА-27 | ТА-33 | |

| Тип | Всасывающего действия | Всасывающе-нагнетательного действия | ||||

| Подача, т/ч | 15 | 50 | 90 | 20 | 50 | 90 |

| Дальность подачи цемента, м | 9 | 12 | 12 | 40 | 50 | 55 |

| Высота подачи цемента, м | 2 | 2 | 2 | 25 | 35 | 35 |

| Диаметр материалопровода, мм | 100 | 152 | 152 | 100 | 152 | 152 |

| Расход сжатого воздуха, м3/мин | 3 | 8 | 10 | 4 | 8 | 12 |

| Установленная мощность электродвигателей, кВт | 27,8 | 45,6 | 83,6 | 31,8 | 56,8 | 102 |

| Общая масса разгрузчика, кг | 1960 | 3700 | 5000 | 2500 | 3400 | 5100 |

| Заборное устройство: скорость передвижения, м/мин диаметр подгребающих дисков, мм частота вращения дисков, с-1 | 5,4 496 0,7 | 5,8 496 0,75 | 5,8 690 0,75 | 5,4 496 0,75 | 5,4 496 0,75 | 5,4 690 0,75 |

| Электродвигатель привода дисков: тип мощность, кВт частота вращения, с-1 | АО-32-6 2,2 - | АО2-42-6 4 16,7 | АО2-42-6 4 16,7 | АО2-32-6 2,2 16,7 | АО2-32-6 2,2 16,7 | АО2-42-6 4 16,7 |

| Электродвигатель привода ходовых колес: число, шт. | 2 | 2 | 2 | 2 | 2 | 2 |

| тип | - | АОС2-22-6 | ||||

| мощность, кВт | 1,3 | 1,3 | 1,3 | 1,3 | 1,3 | 1,3 |

| частота вращения, с-1 | - | 14,5 | 14,5 | 14,5 | 14,5 | 14,5 |

| Габаритные размеры, мм: длина ширина высота | 1470 1030 900 | 1425 1130 985 | 1510 1420 1270 | 1910 1100 910 | 1425 1130 985 | 1494 1420 952 |

Разгрузчик всасывающего типа забирает цемент или минеральный порошок из крытого вагона и подает материал на расстояние до 12 м в межрельсовый приемный бункер пневмоподъемника, который затем вертикально транспортирует материал в силос склада. В комплект разгрузчика входят самоходное заборное устройство, гибкий материалопровод, осадительная камера, водокольцевой вакуум-насос и шкаф с электроаппаратурой. Под действием разряжения, поддерживаемого в системе вакуум-насосом, пылевидный материал всасывается по гибкому материалопроводу в осадительную камеру, откуда вытесняется напорным винтовым шнеком через обратный клапан в соответствующие приемные устройства склада. Воздух, отсасываемый из осадительной камеры вакуум-насосом, очищается от цемента посредством тканевых фильтров и затем, пройдя водоотделительный бачок, выбрасывается в атмосферу.

Рис. 27.15. Прирельсовый склад цемента вместимостью 2000 т (линейные размеры даны в мм):

Приемная воронка; 2 - шнек в трубе; 3 - пневмовинтовой подъемник; 4 - соединительный шланг; 5 - цементоводные трубы; 6 - переключатель потока воздуха; 9 - приемный бункер; 10 - пневмоподъемник цемента; 11 - донный разгружатель цемента; 12 - гибкий рукав от бокового разгружателя; 13 - боковой разгружатель; 14 - соединительная труба; 15 - силосная банка с подвалом (без оборудования); 16 - лестница

Рис. 27.16. Прирельсовый склад цемента вместимостью 2900 т (линейные размеры даны в мм):

Пневмоподъемник цемента (эрлифт); 2 - затвор секторный к эрлифту; 3 - приемный бункер (парный); 4 - приемный рукав; 5 - установка двухходового выключателя; 6 - концевой патрубок; 7 - выхлопная труба; 8 - гибкий рукав от пневморазгружателя; 9 - пневморазгружатель боковой разгрузки; 10 - соединительная труба; 11 - рукавный фильтр; 12 - установка двухходового выключателя; 13 - пневмовинтовой насос; 14 - секторный затвор к насосу; 15 - бункер; 16 - фильтр; 17 - аэрационное сводообразующее устройство; 18, 19 - установка цементопровода (две секции); 20, 21 - установка цементопровода (одна секция); 22 - пневморазгружатель донной разгрузки

Отличительной особенностью пневматических разгрузчиков нагнетательного и всасывающе-нагнетательного действия от разгрузчиков всасывающего действия является возможность подачи пылевидных материалов на высоту до 35 м непосредственно в силос склада.

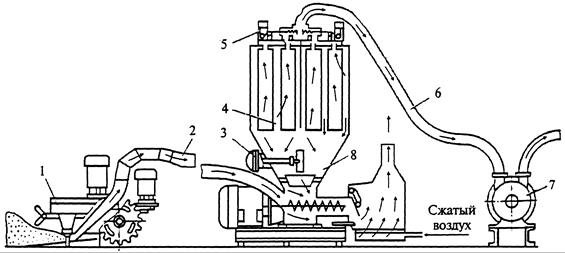

Разгрузчик всасывающе-нагнетательного действия (рис. 27.17) состоит из самоходного заборного устройства, гибкого материалопровода, осадительной и смесительной камеры, вакуум-насоса с электродвигателем и шкафа с электрооборудованием. Разгрузчик Т-26, кроме того, оборудован компрессором.

Рис. 27.17. Схема пневматического разгрузчика всасывающе-нагнетательного действия:

Дата: 2019-02-02, просмотров: 401.