2.1. Нормирование точности болтовых и шпилечных соединений.

Нормирование точности узлов машиностроительных конструкций осуществляется с применением стандартов и привлечением методов расчета размерных цепей. Например, для нормирования точности болтовых и шпилечных соединений имеется возможность использовать стандарт ГОСТ 14140-81 «Допуски расположения осей отверстий для крепежных деталей».

Задание. Для болтового (шпилечного) соединения с диаметром крепежной детали dкр определить:

· Диаметр отверстия под крепеж dотв;

· позиционные допуски и допуски на позиционные размеры (по ГОСТ 14140 – 81);

· оформить два варианта эскизов – с указанием позиционных допусков и допусков на позиционные размеры;

· Смоделировать по две детали «Крышка», заложив в одну модель одной позиционные размеры, координирующие расположение отверстий, по максимуму, во-вторую – по минимуму;

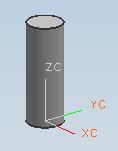

· Смоделировать в виде цилиндра стержень крепежной детали по номинальному размеру;

· Собрать выполненные модели, выполнить анализ зазоров, интерференций.

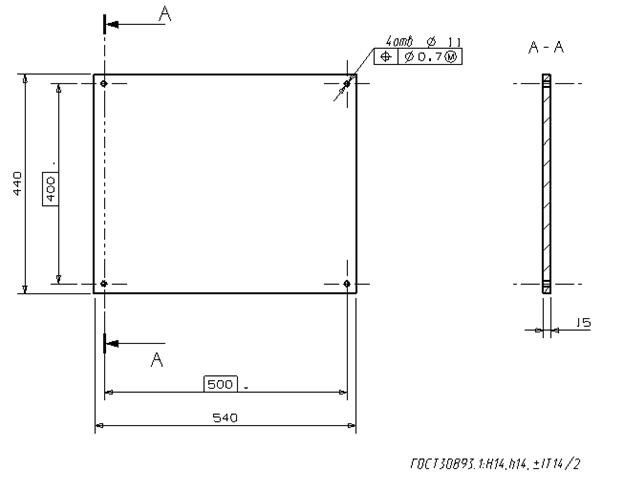

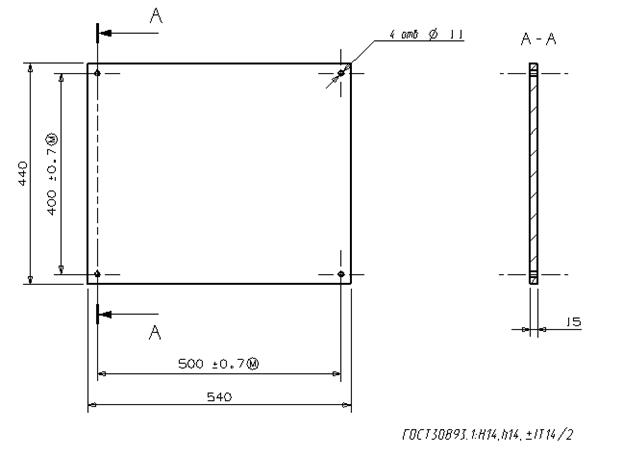

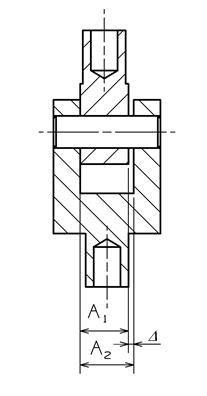

Рис. 2.1. Эскиз детали «Крышка», вариант 1.

Таблица 2/1. Задания на нормирование точности расположения отверстий под крепежные детали (линейные размеры).

| № | dкр | L1 | A | L2 | B | Вид соединения |

| 1 | 8 | 120 | 100 | 100 | 85 | Болтовое |

| 2 | 8 | 100 | 85 | 110 | 90 | Шпилечное |

| 3 | 8 | 90 | 75 | 70 | 55 | Болтовое |

| 4 | 8 | 150 | 130 | 150 | 130 | Шпилечное |

| 5 | 10 | 120 | 100 | 100 | 85 | Болтовое |

| 6 | 10 | 100 | 85 | 110 | 90 | Шпилечное |

| 7 | 10 | 90 | 75 | 70 | 55 | Болтовое |

| 8 | 10 | 150 | 130 | 150 | 130 | Шпилечное |

| 9 | 12 | 150 | 130 | 150 | 130 | Болтовое |

| 10 | 12 | 160 | 130 | 160 | 130 | Шпилечное |

| 11 | 12 | 110 | 90 | 140 | 120 | Болтовое |

| 12 | 12 | 150 | 130 | 130 | 110 | Шпилечное |

| 13 | 14 | 200 | 170 | 250 | 220 | Болтовое |

| 14 | 14 | 210 | 180 | 250 | 220 | Шпилечное |

| 15 | 14 | 300 | 270 | 320 | 290 | Болтовое |

| 16 | 14 | 400 | 370 | 440 | 410 | Шпилечное |

| 17 | 6 | 100 | 85 | 120 | 105 | Болтовое |

| 18 | 6 | 60 | 50 | 80 | 70 | Шпилечное |

| 19 | 16 | 450 | 420 | 500 | 470 | Болтовое |

| 20 | 16 | 500 | 470 | 600 | 570 | Шпилечное |

| 21 | 16 | 450 | 400 | 550 | 500 | Шпилечное |

| 22 | 4 | 80 | 70 | 90 | 80 | Винтами |

| 23 | 4 | 50 | 40 | 80 | 70 | Винтами |

| 24 | 3 | 40 | 35 | 50 | 45 | Винтами |

| 25 | 3 | 45 | 40 | 70 | 65 | Винтами |

Рис. 2.2. Эскиз детали «Крышка», вариант 2.

Таблица 2.2. Задания на нормирование точности расположения отверстий под крепежные детали (линейные и угловые размеры).

| № | dкр | D | d | a1 | a2 | a3 | Вид соединения |

| 1 | 8 | 120 | 100 | 80 | 110 | 100 | Болтовое |

| 2 | 8 | 100 | 85 | 95 | 90 | 110 | Шпилечное |

| 3 | 8 | 90 | 75 | 45 | 110 | 120 | Болтовое |

| 4 | 8 | 150 | 130 | 90 | 100 | 100 | Шпилечное |

| 5 | 10 | 120 | 100 | 100 | 90 | 100 | Болтовое |

| 6 | 10 | 100 | 85 | 90 | 80 | 120 | Шпилечное |

| 7 | 10 | 90 | 75 | 90 | 80 | 110 | Болтовое |

| 8 | 10 | 150 | 130 | 105 | 110 | 80 | Шпилечное |

| 9 | 12 | 150 | 130 | 70 | 150 | 80 | Болтовое |

| 10 | 12 | 160 | 130 | 80 | 110 | 100 | Шпилечное |

| 11 | 12 | 110 | 90 | 95 | 90 | 110 | Болтовое |

| 12 | 12 | 150 | 130 | 45 | 110 | 120 | Шпилечное |

| 13 | 14 | 200 | 170 | 90 | 100 | 100 | Болтовое |

| 14 | 14 | 210 | 180 | 100 | 90 | 100 | Шпилечное |

| 15 | 14 | 300 | 270 | 90 | 80 | 120 | Болтовое |

| 16 | 14 | 400 | 370 | 90 | 80 | 110 | Шпилечное |

| 17 | 6 | 100 | 85 | 105 | 110 | 80 | Болтовое |

| 18 | 6 | 60 | 50 | 70 | 150 | 80 | Шпилечное |

| 19 | 16 | 450 | 420 | 100 | 100 | 100 | Болтовое |

| 20 | 16 | 500 | 470 | 100 | 90 | 100 | Шпилечное |

| 21 | 16 | 450 | 400 | 90 | 80 | 120 | Шпилечное |

| 22 | 4 | 80 | 70 | 90 | 80 | 110 | Винтами |

| 23 | 4 | 50 | 40 | 105 | 110 | 80 | Винтами |

| 24 | 3 | 40 | 35 | 70 | 150 | 80 | Винтами |

| 25 | 3 | 45 | 40 | 90 | 100 | 87 | Винтами |

2.1.1. Определяем диаметры отверстий под крепежные детали, в зависимости от размеров стержней крепежных деталей табл.2.1.

Таблица 2.3. Диаметры сквозных отверстий D, мм под крепежные детали и соответствующие им наименьшие (гарантированные) зазоры (ГОСТ 11284-75), для заданных диаметров d, мм стержней крепежных деталей.

| d, мм | D, мм | |||

| 1-й ряд | 2-й ряд | |||

| D, мм | Smin, мм | D, мм | Smin, мм | |

| 3,0 | 3,2 | 0,2 | 3,4 | 0,4 |

| 4,0 | 4,3 | 0,3 | 4,5 | 0,5 |

| 5,0 | 5,3 | 0,3 | 5,5 | 0,5 |

| 6,0 | 6,4 | 0,4 | 6,6 | 0,6 |

| 8,0 | 8,4 | 0,4 | 9,0 | 1,0 |

| 10,0 | 10,5 | 0,5 | 11,0 | 1,0 |

| 12,0 | 13,0 | 1,0 | 14,0 | 2,0 |

| 14,0 | 15,0 | 1,0 | 16,0 | 2,0 |

| 16,0 | 17,0 | 1,0 | 18,0 | 2,0 |

| 18,0 | 19,0 | 2,0 | 20,0 | 2,0 |

Примечание. Предельные отклонения диаметров сквозных отверстий для первого ряда по Н12, для второго ряда по Н14.

2.1.2. По стандарту ГОСТ 14140-81 Допуски расположения осей отверстий для крепежных деталей, с учетом того, соединение болтовое или шпилечное, определяют параметры точности (позиционный допуск и допуски на позиционные размеры) для схемы расположения отверстий, соответствующей заданию. Например, рис. 2.1.

Рис. 2.1. Фрагмент стандарта ГОСТ 14140-81.

2.1.3. Оформить эскиз детали, участвующей в болтовом или шпилечном соединении, нормирование точности расположение отверстий задать через позиционные допуски.

2.1.4. Оформить эскиз детали, участвующей в болтовом или шпилечном соединении, нормирование точности расположение отверстий задать через допуски на позиционные размеры.

2.1.5. Выполнить модель детали «Крышка» в системе Unigraphics.

А) Загрузить систему. Создать новый файл модели, назвав, например «Kr1».

Допустим, данными задания будут:

| № | dкр | L1 | A | L2 | B | Вид соединения |

| i | 10 | 120 | 100 | 100 | 80 | Болтовое |

В этом случае отверстие под крепеж будет Dотв=10,5 мм.

По ГОСТ 14140 позиционный допуск будет Æ0,5 мм, допуск на позиционный размер будет ±0,35 мм.

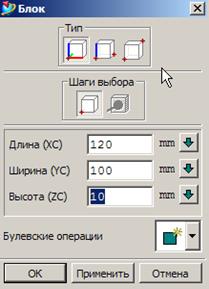

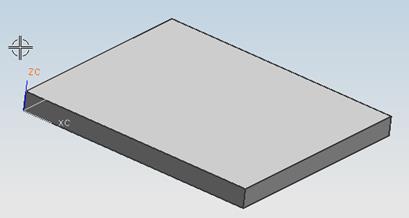

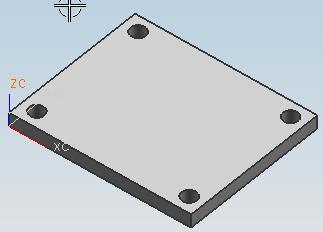

Создаем «Блок» -  . Размеры блока будут Длина 120 мм (по оси х), ширина 100мм (по оси y), высота 10 мм (по оси z).

. Размеры блока будут Длина 120 мм (по оси х), ширина 100мм (по оси y), высота 10 мм (по оси z).

Рис.2.2. Диалог создания и модель «Блока».

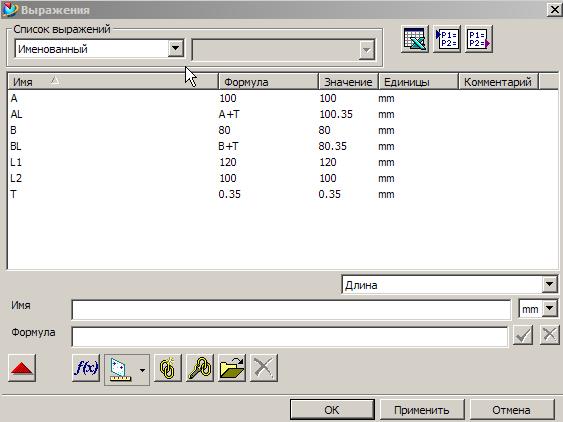

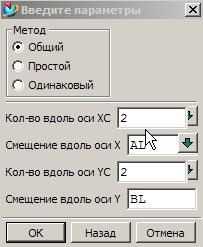

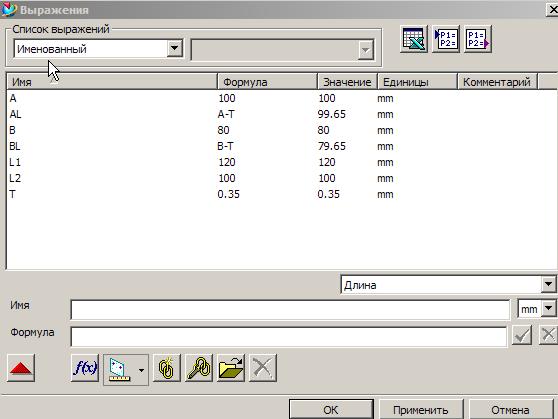

Б) Для удобства редактирования допуск на позиционный размер зададим в «инструмент» - «выражения».

Рис.2.3. Выражения для изменения модели. А,В – номинальные значения позиционных размеров, координирующих расположение отверстий; AL, BL – позиционные размеры, которые мы применим на модели; Т – допуск на позиционный размер; L1, L2 – длина и ширина блока.

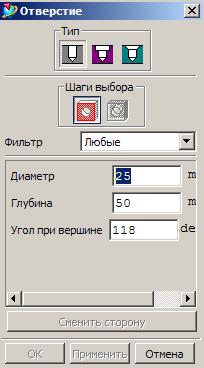

В) Моделируем первое отверстие. Активизируем инструмент «Отверстие» -  . Задаем параметры:

. Задаем параметры:

Рис.2.4 Диалог моделирования «Отверстия».

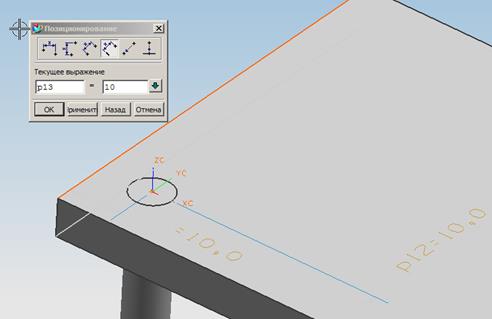

Указываем грань блока, на которой отверстие будет располагаться, и координируем отверстие по месту расположения используя размеры  - «перпендикулярно» из диалога «Позиционирование».

- «перпендикулярно» из диалога «Позиционирование».

Рис. 2.5. Позиционирование моделируемого отверстия.

Тиражируем отверстия, используя «массив» -  . Используем прямоугольный массив, с расстоянием по оси х и н соответственно AL и BL.

. Используем прямоугольный массив, с расстоянием по оси х и н соответственно AL и BL.

Рис.2.6. Задание параметров массива. Результат операции.

Аналогично смоделировать Плиту – с полным конструктивным подобием, но допуски на позиционные размеры вычесть из значений позиционных размеров

Рис. 2.7. Параметры модели «Плита»

Затем упрощенно, цилиндром с диаметром, равным номинальному диаметру болта и высотой, несколько превышающей высоту сопрягаемых плиты и крышки.

Рис. 2.8. Упрощенная модель болта.

Рис. 2.8. Упрощенная модель болта.

Далее необходимо выполнить сборку. Для болтовых соединений сопряжения по цилиндрическим поверхностям болта и отверстий будут касательные -  . Для шпилечных соединений шпилька – плита – соосно -

. Для шпилечных соединений шпилька – плита – соосно -  , шпилька – крышка – касательно.

, шпилька – крышка – касательно.

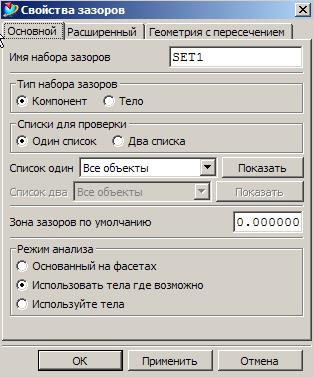

Затем необходимо выполнить «Анализ» - «Зазоры в сборке». Сначала требуется определить, между какими компонентами сборки будет выполняться анализ.

Рис. 2.9. Задание наборов компонент для анализа зазоров.

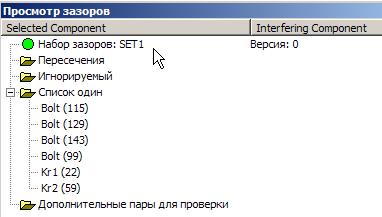

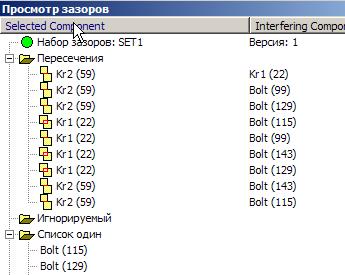

Рис. 2.10. Созданный «Анализ зазоров».

Рис. 2.11. Результат анализа.

Получить отчет:

Резюме --

Всего объектов: 6

Всего пар: 15

Проверенные пары: 15

Исключенные пары: 0

Объекты изменились после последнего 6

Пары изменились после последнего зап15

Всего пересечений: ****** 9 ******

Общее число истинных пересечений 3

Всего условных пересечений: 0

Всего пересечений касания: 6

Общее число пересечений вложенности 0

Всего новых пересечений: 9

Новые настоящие пересечения 3

Новые условные пересечения 0

Новые касания 6

Новые пересечения вложенности: 0

Сделать вывод: Имеется вероятность принудительной установки болтов в соединение (число истинных пересечений 3), при выполнении позиционных размеров по границам поля допуска для заданного конструктивного исполнения. Рекомендации – ужесточить допуски и повторно проверить.

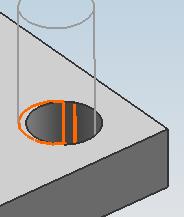

Рис. 2.12. Наиболее неблагоприятное пересечение.

Затем, после обеспечения собираемости (как правило она обеспечивается в большинстве случаев, при использовании рекомендаций ГОСТ14140, оформить эскизы для заданных вариантов исполнений сборки болтовых и шпилечных соединений.

Пример.

Прономировать по точности отверстия под болтовое и шпилечное соединение для следующих данных L1=500 мм, L2=400 мм, d=10 мм, D=500 мм, α1 =90°, α2 =50°, α3=110°. Смоделировать соединения. Произвести анализ собираемости. Оформить эскизы на детали в двух вариантах: используя позиционные допуски и допуски на позиционные размеры.

1. Моделируем соединение двух плит по заданным параметрам.

Выбираем диаметры сквозных отверстий под крепёжные детали и соответствующие им наименьшие (гарантированные) зазоры по ГОСТ 11284-75. Выбираем 2-й ряд D=11 мм.

Выбираем предельные отклонения размеров координирующих оси отверстия. Система прямоугольных координат. Соединение типа А(болтовое). ГОСТ 14140-81, таблица №3. Коэффициент используемого зазора К=1.Предельные отклонения ±δL=0,7.

Выполняем сборку соединения.

Выполняем анализ зазоров в сборке и составляем отчет №1.

Отчет №1.

Выполняется анализ зазоров --

Дата и время: 28-Nov-2006 09:04:43

Часть: D:\ugs\sbo.prt

Имя анализа зазора: SET1

Версия: 1

Режим: По твердому телу

Файл сообщения:

Резюме --

Всего объектов: 6

Всего пар: 15

Проверенные пары: 15

Исключенные пары: 0

Объекты изменились после последнего 6

Пары изменились после последнего зап15

Всего пересечений: ****** 9 ******

Общее число истинных пересечений 0

Всего условных пересечений: 0

Всего пересечений касания: 9

Общее число пересечений вложенности 0

Всего новых пересечений: 9

Новые настоящие пересечения 0

Новые условные пересечения 0

Новые касания 9

Новые пересечения вложенности: 0

Полное время анализа: 0:00:00

Эскиз детали плита с использованием позиционного допуска.

Эскиз детали плита с использованием допуска на позиционные размеры.

2. Моделируем соединение двух плит по заданным параметрам.

Выбираем диаметры сквозных отверстий под крепёжные детали и соответствующие им наименьшие (гарантированные) зазоры по ГОСТ 11284-75. Выбираем 1-й ряд D=10,5 мм.

Выбираем предельные отклонения размеров координирующих оси отверстия. Система прямоугольных координат. Соединение типа В(шпилечное). ГОСТ 14140-81, таблица №4. Коэффициент используемого зазора К=1.Предельные отклонения ±δL=0,16.

Выполняем сборку соединения.

Выполняем анализ зазоров в сборке и составляем отчет №2.

Отчет №2.

Выполняется анализ зазоров --

Дата и время: 16-Dec-2006 13:58:19

Часть: D:\ugs\kursovik\lab1\plita soed B\47.prt

Имя анализа зазора: SET1

Версия: 1

Режим: По твердому телу

Файл сообщения:

Резюме --

Всего объектов: 6

Всего пар: 15

Проверенные пары: 15

Исключенные пары: 0

Объекты изменились после последнего 6

Пары изменились после последнего зап15

Всего пересечений: ****** 5 ******

Общее число истинных пересечений 0

Всего условных пересечений: 0

Всего пересечений касания: 5

Общее число пересечений вложенности 0

Всего новых пересечений: 5

Новые настоящие пересечения 0

Новые условные пересечения 0

Новые касания 5

Новые пересечения вложенности: 0

Полное время анализа: 0:00:00

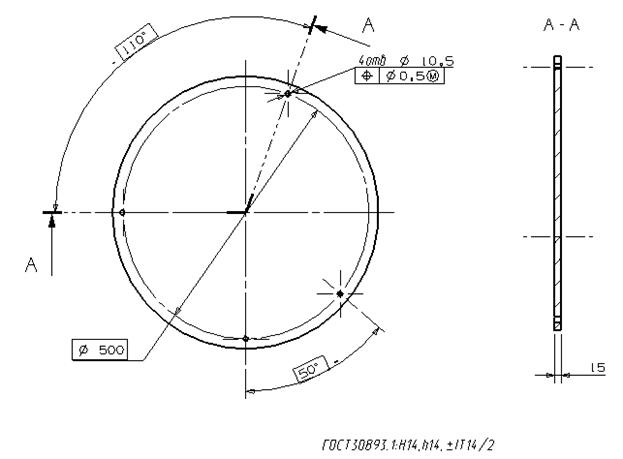

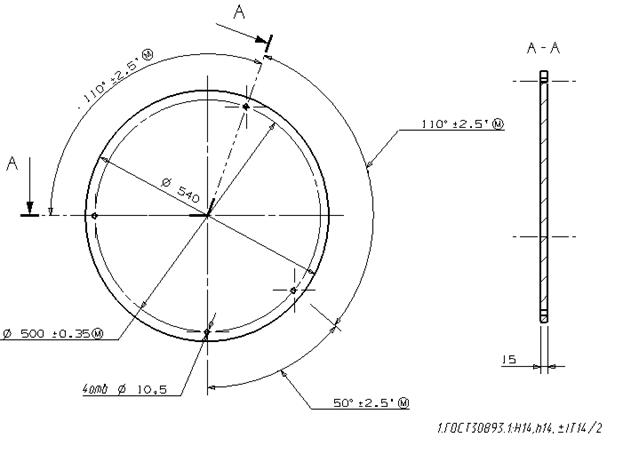

3. Моделируем соединение дисков по заданным параметрам.

Выбираем диаметры сквозных отверстий под крепёжные детали и соответствующие им наименьшие (гарантированные) зазоры по ГОСТ 11284-75. Выбираем 1-й ряд D=10,5 мм.

Выбираем предельные отклонения размеров координирующих оси отверстия. Система полярных координат. Соединение типа А(болтовое). ГОСТ 14140-81, таблица №5. Коэффициент используемого зазора К=0,8.Предельные отклонения ±δD=0,35.

Выбираем предельные отклонения центрального угла между осями двух любых отверстий ±δα  =5′ (ГОСТ 14140-81,таблица №7).

=5′ (ГОСТ 14140-81,таблица №7).

Выполняем сборку соединения.

Выполняем анализ зазоров в сборке и составляем отчет №3.

Отчет №3.

Выполняется анализ зазоров --

Дата и время: 16-Dec-2006 13:11:03

Часть: D:\ugs\kursovik\lab1\krug\8.prt

Имя анализа зазора: SET1

Версия: 1

Режим: По твердому телу

Файл сообщения:

Резюме --

Всего объектов: 6

Всего пар: 15

Проверенные пары: 15

Исключенные пары: 0

Объекты изменились после последнего 6

Пары изменились после последнего зап15

Всего пересечений: ****** 9 ******

Общее число истинных пересечений 0

Всего условных пересечений: 0

Всего пересечений касания: 9

Общее число пересечений вложенности 0

Всего новых пересечений: 9

Новые настоящие пересечения 0

Новые условные пересечения 0

Новые касания 9

Новые пересечения вложенности: 0

Полное время анализа: 0:00:00

Эскиз детали диск с использованием позиционного допуска.

Эскиз детали диск с использованием допуска на позиционные размеры.

4. Моделируем соединение дисков по заданным параметрам.

Выбираем диаметры сквозных отверстий под крепёжные детали и соответствующие им наименьшие (гарантированные) зазоры по ГОСТ 11284-75. Выбираем 1-й ряд D=10,5 мм.

Выбираем предельные отклонения размеров координирующих оси отверстия. Система полярных координат. Соединение типа В(шпилечное). ГОСТ 14140-81, таблица №9. Коэффициент используемого зазора К=1.Предельные отклонения ±δD=0,16.

Выбираем предельные отклонения центрального угла между осями двух любых отверстий ±δα  =2′ 30′′ (ГОСТ 14140-81,таблица №10).

=2′ 30′′ (ГОСТ 14140-81,таблица №10).

Выполняем сборку соединения.

Выполняем анализ зазоров в сборке и составляем отчет №4.

Отчет №4.

Выполняется анализ зазоров --

Дата и время: 16-Dec-2006 14:19:35

Часть: D:\ugs\kursovik\lab1\krug soed B\97.prt

Имя анализа зазора: SET1

Версия: 1

Режим: По твердому телу

Файл сообщения:

Резюме --

Всего объектов: 6

Всего пар: 15

Проверенные пары: 15

Исключенные пары: 0

Объекты изменились после последнего 6

Пары изменились после последнего зап15

Всего пересечений: ****** 5 ******

Общее число истинных пересечений 0

Всего условных пересечений: 0

Всего пересечений касания: 5

Общее число пересечений вложенности 0

Всего новых пересечений: 5

Новые настоящие пересечения 0

Новые условные пересечения 0

Новые касания 5

Новые пересечения вложенности: 0

Полное время анализа: 0:00:00

2.2.

В конструкцию обычно закладывается метод достижения заданной точности, который может быть обеспечен в заданных производственных условиях. Различают следующие методы:

1. Метод полной взаимозаменяемости. Требуемая точность замыкающего звена размерной цепи обеспечивается путем включения в нее составляющих звеньев без выбора, подбора или изменения их значений. Так как допуск на замыкающее звено распределяется между допусками звеньев составляющих, то данный метод, при большой точности замыкающего звена, применим для малозвенных размерных цепей (до 3, 4 звеньев). Если в конструкцию заложен метод полной взаимозаменяемости, то если в сборочный комплект включены кондиционные детали, а сборка выполняется в соответствии с техническими условиями, то контроль получаемого размера замыкающего звена необязателен.

2. Метод неполной взаимозаменяемости. (Вероятностный). Требуемая точность замыкающего звена обеспечивается у заранее обусловленной части объектов сборки, путем включения в размерную цепь составляющих звеньев без их выбора, подбора или изменения их значений. Метод учитывает, что внутри полей допусков составляющих звеньев фактические размеры распределены неравномерно. Основная часть деталей будет иметь размеры вблизи центра группирования. Например, при нормальном законе распределения в диапазоне ±2s от среднего будет 67% размеров всей партии. Учитывая неравномерность распределения размеров составляющих звеньев внутри полей допусков, можно увеличить допуски, задавшись приемлемым процентом брака. При сборке требуемая точность замыкающего звена должна быть обеспечена в любом случае. Поэтому, если в сборочный комплект включены любые кондиционные детали, так как имеется вероятность получения замыкающего звена вне допустимого диапазона значений, то требуется контроль. По результатам контроля изделие может подвергнуться разборке, замене компонентов и повторной сборки. Если организационной формой сборки требуется обеспечивать полную взаимозаменяемость, то перед сборкой детали должны измеряться и в сборочный комплект включаться только те из них, которые обеспечат требуемую точность замыкающего звена. Данный метод применим для 4 – 6 звенных размерных цепей.

3. Метод пригонки. Требуемая точность замыкающего звена размерной цепи обеспечивается изменением размера одного из составляющих звеньев, конструктивно предусмотренного в качестве компенсатора. Изменение размера компенсатора осуществляется путем удаления поверхностных слоев материала - механообработкой: точением, фрезерованием, шлифованием, либо слесарной операцией (опиловка).

4. Метод регулирования. Требуемая точность замыкающего звена обеспечивается изменением размера или положения компенсирующего звена без удаления материала с компенсатора.

5. Метод групповой взаимозаменяемости. (Селективная сборка.) Детали участвующие в сборке сортируются по размерным группам по результатам измерения размеров, участвующих в размерной цепи. Требуемая точность замыкающего звена сборочной размерной цепи обеспечивается по методу полной взаимозаменяемости. Диапазоны размеров звеньев для каждой размерной группы рекомендуется определять на этапе конструкторской подготовки производства и отображать в рабочих чертежах деталей. Для удобства выполнения операции комплектования рекомендуется для обозначения принадлежности к заданной размерной группе предусмотреть соответствующее маркирование, клеймение. При расширении поля допуска на изготовляемые детали, для обеспечения качества соединения в пределах размерной группы, необходимо ужесточать допуски формы и расположения поверхностей таким образом, чтобы они не превышали допуска размера в пределах группы.

Решение размерных цепей.

Исходя из замкнутости размерной цепи для нее выполняется соотношение

,

,

где А1, А2, …, Аm – номинальные значения всех звеньев размерной цепи; Aå - номинальное значение размера замыкающего звена;  – передаточные отношения звеньев размерной цепи характеризующие расположение звеньев по величине и направлению, m – общее количество звеньев размерной цепи за исключением замыкающего. Для замыкающего (исходного звена принято также обозначение D.

– передаточные отношения звеньев размерной цепи характеризующие расположение звеньев по величине и направлению, m – общее количество звеньев размерной цепи за исключением замыкающего. Для замыкающего (исходного звена принято также обозначение D.

Передаточное отношение для линейных размеров определяется отношением проекции рассматриваемого размера на направление замыкающего звена к самому размеру. Передаточное отношение положительное, если рассматриваемый размер увеличивающий, и отрицательное – если размер уменьшающий. Если в размерной цепи все звенья параллельны замыкающему звену, то по модулю передаточные отношения всех звеньев будут равны единице:  . При этом, передаточные отношения увеличивающих звеньев равны единице, уменьшающих - минус единице.

. При этом, передаточные отношения увеличивающих звеньев равны единице, уменьшающих - минус единице.

В общем случае передаточное отношение i – го звена определяется отношением  . Для увеличивающих звеньев xi>0, для уменьшающих xi<0. Передаточное отношение может принимать значение от минус единицы до плюс единицы.

. Для увеличивающих звеньев xi>0, для уменьшающих xi<0. Передаточное отношение может принимать значение от минус единицы до плюс единицы.

Метод полной взаимозаменяемости.

В общем случае  ,

,

Отсюда  . Так как для увеличивающих звеньев xi>0, а для уменьшающих xj<0, то

. Так как для увеличивающих звеньев xi>0, а для уменьшающих xj<0, то

,

,

где  - i-е увеличивающее звено; n – общее количество увеличивающих звеньев размерной цепи,

- i-е увеличивающее звено; n – общее количество увеличивающих звеньев размерной цепи,  - j – е уменьшающее звено; (m-n) – общее количество уменьшающих звеньев размерной цепи.

- j – е уменьшающее звено; (m-n) – общее количество уменьшающих звеньев размерной цепи.

Для размерной цепи с коллинеарными звеньями (для номинальных значений размеров звеньев).

.

.

Для предельных размеров замыкающего звена

,

,

.

.

Допуск замыкающего звена

.

.

.

.

Допуск замыкающего звена равен сумме допусков составляющих звеньев. При конструкторской проработке изделия допуск замыкающего звена определяется по условиям работы узла, а допуски звеньев составляющих нормируются с учетом выше приведенного соотношения.

Используют следующие методы нормирования точности составляющих звеньев размерной цепи:

1. Метод равных допусков. Допуск на любое составляющее звено размерной цепи определиться как  , m – общее число звеньев размерной цепи за исключением замыкающего.

, m – общее число звеньев размерной цепи за исключением замыкающего.

2. Метод равной точности. Среднее число единиц допуска составляющих звеньев (из которого можно оценить квалитет) определиться как  , где Dи j – средний геометрический размер j – го звена, определенный по границам интервала, к которому принадлежит данный размер;

, где Dи j – средний геометрический размер j – го звена, определенный по границам интервала, к которому принадлежит данный размер;  , i - единица допуска. Удобнее оперировать числовыми значениями допусков для заданного квалитета. Одновременно для всех звеньев определяют допуск по одному и тому же квалитету, сумму сравнивают с допуском на замыкающее звено (Табл. 1).

, i - единица допуска. Удобнее оперировать числовыми значениями допусков для заданного квалитета. Одновременно для всех звеньев определяют допуск по одному и тому же квалитету, сумму сравнивают с допуском на замыкающее звено (Табл. 1).

3. Метод рационального распределения допуска между составляющими звеньями. При данном методе допуск замыкающего звена распределяется между составляющими звеньями с учетом технологических особенностей изготовления деталей. На звенья, которые проще выполнить с большей точностью допуск ужесточается. Это позволяет увеличить допуск на звенья, точность которых сложнее обеспечить. При этом должно выполняться условие  .

.

Если ни один из вышеназванных методов не даст экономической или технологически достижимой точности звеньев (расчетная точность выше достижимой), в конструкции потребуется предусмотреть иной метод достижения требуемой точности замыкающего звена, не метод полной взаимозаменяемости.

Таблица 2.2.1. Числовые значения допусков. ГОСТ 25346-89

| Интервал номинальных размеров, мм | Квалитет | |||||||||||||||

| 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | ||

| Свыше | До | мкм | мм | |||||||||||||

| 3 | 3 | 4 | 6 | 10 | 14 | 25 | 40 | 60 | 0,10 | 0,14 | 0,25 | 0,40 | 0,60 | 1,00 | 1,40 | |

| 3 | 6 | 4 | 5 | 8 | 12 | 18 | 30 | 48 | 75 | 0,12 | 0,18 | 0,30 | 0,48 | 0,75 | 1,20 | 1,80 |

| 6 | 10 | 4 | 6 | 9 | 15 | 22 | 36 | 58 | 90 | 0,15 | 0,22 | 0,36 | 0,58 | 0,90 | 1,50 | 2,20 |

| 10 | 18 | 5 | 8 | 11 | 18 | 27 | 43 | 70 | 110 | 0,16 | 0,27 | 0,43 | 0,70 | 1,10 | 1,80 | 2,70 |

| 18 | 30 | 6 | 9 | 13 | 21 | 33 | 52 | 84 | 130 | 0,21 | 0,33 | 0,52 | 0,84 | 1,30 | 2,10 | 3,30 |

| 30 | 50 | 7 | 11 | 16 | 25 | 39 | 62 | 100 | 160 | 0,25 | 0,39 | 0,62 | 1,00 | 1,60 | 2,50 | 3,90 |

| 50 | 80 | 8 | 13 | 19 | 30 | 46 | 74 | 120 | 190 | 0,30 | 0,46 | 0,74 | 1,20 | 1,90 | 3,00 | 4,60 |

| 80 | 120 | 10 | 15 | 22 | 35 | 54 | 87 | 140 | 220 | 0,35 | 0,54 | 0,87 | 1,40 | 2,20 | 3,50 | 5,40 |

| 120 | 180 | 12 | 18 | 25 | 40 | 63 | 100 | 160 | 250 | 0,40 | 0,63 | 1,00 | 1,60 | 2,50 | 4,00 | 6,30 |

| 180 | 250 | 14 | 20 | 29 | 46 | 72 | 115 | 185 | 290 | 0,46 | 0,72 | 1,15 | 1,85 | 2,90 | 4,60 | 7,20 |

| 250 | 315 | 16 | 23 | 32 | 52 | 81 | 130 | 210 | 320 | 0,52 | 0,81 | 1,30 | 2,10 | 3,20 | 5,20 | 8,10 |

| 315 | 400 | 18 | 25 | 36 | 57 | 89 | 140 | 230 | 360 | 0,57 | 0,89 | 1,40 | 2,30 | 3,60 | 5,70 | 8,90 |

| 400 | 500 | 20 | 27 | 40 | 63 | 97 | 155 | 250 | 400 | 0,63 | 0,97 | 1,55 | 2,50 | 4,00 | 6,30 | 9,70 |

| 500 | 630 | 22 | 30 | 44 | 70 | 110 | 175 | 280 | 440 | 0,70 | 1,10 | 1,75 | 2,80 | 4,40 | 7,00 | 11,0 |

| 630 | 800 | 25 | 35 | 50 | 80 | 125 | 200 | 320 | 500 | 0,80 | 1,25 | 2,00 | 3,20 | 5,00 | 8,00 | 12,5 |

| 800 | 1000 | 29 | 40 | 56 | 90 | 140 | 230 | 360 | 560 | 0,90 | 1,40 | 2,30 | 3,60 | 5,60 | 9,00 | 14,0 |

| 1000 | 1250 | 34 | 46 | 66 | 105 | 165 | 260 | 420 | 660 | 1,05 | 1,65 | 2,60 | 4,20 | 6,60 | 10,50 | 16,5 |

| 1250 | 1600 | 40 | 54 | 78 | 125 | 195 | 310 | 500 | 780 | 1,25 | 1,95 | 3,10 | 5,00 | 7,80 | 12,50 | 19,5 |

| 1600 | 2000 | 48 | 65 | 92 | 150 | 230 | 370 | 600 | 920 | 1,50 | 2,30 | 3,70 | 6,00 | 9,20 | 15,00 | 23,0 |

| 2000 | 2500 | 57 | 77 | 110 | 175 | 280 | 440 | 700 | 1100 | 1,75 | 2,80 | 4,40 | 7,00 | 11,00 | 17,50 | 28,0 |

| 2500 | 3150 | 69 | 93 | 135 | 210 | 330 | 540 | 860 | 1350 | 2,10 | 3,30 | 5,40 | 8,60 | 13,50 | 21,00 | 33,0 |

Примечание. Для размеров менее 1 мм квалитеты от 14 до 18 не применяются.

Если в конструкцию заложен метод полной взаимозаменяемости, то на сборочном чертеже замыкающее звено, как правило, не указывается. Размеры звеньев также не приводятся. При технологическом контроле, для расчетной проверки сборочных размерных цепей требуются рабочие чертежи деталей. Для посадок гладких цилиндрических и плоских соединений на сборочном чертеже указывается посадка по ГОСТ 25347-82. (Например Æ40  ).

).

Пример расчета размерной цепи методом полной взаимозаменяемости.

В соединении шарнира рис. 10 требуется обеспечить зазор 0,1 … 0,2 мм для размещения смазки и компенсации погрешностей.

Рис. 10. Исходные данные и размерная цепь.

Определяем допуск на замыкающее звено

(мм).

(мм).

Воспользуемся методом равных допусков. Исходя из соотношения

примем

примем  , имеем

, имеем

(мм).

(мм).

Если требуется подобрать посадку, обеспечивающую данный зазор, то по табл. 1 можно оценить, что при равной точности и охватываемая и охватывающая поверхности должны иметь точность по 8 квалитету. Возможно также иное нормирование – охватывающая по 9 квалитету, охватываемая – по 8-му (Сумма допусков составляющих звеньев не превысит допуска замыкающего звена 0,033+0,052=0,085<0,1).

2.2. Нормирование точности подшипниковых узлов.

Нормированию точности подлежат размеры посадочных поверхностей под наружное и внутреннее кольца подшипников, а также «Осевая игра» подшипников.

Таблица 2.2.3. Допускаемые пределы осевой игры, мкм, для конических однорядных роликоподшипников.

| Номинальный диаметр отверстия подшипника, мм | Подшипник С углом контакта 10-16° | Подшипник С углом контакта 25-29° | L | |

| Ряд I | Ряд II | Ряд I | ||

| До 30 | 20…40 | 40…70 | - | 14d |

| 30…50 | 40…70 | 50…100 | 20…40 | 12d |

| 50…80 | 50…100 | 80…150 | 30…50 | 11d |

| 80…120 | 80…150 | 120…200 | 40…70 | 10d |

| 120…180 | 120…200 | 160…250 | 50…100 | 9d |

| 180…260 | 160…250 | 200…300 | 80…150 | 6.5d |

| 260…360 | 200…300 | 250…350 | - | - |

| 360…400 | 250…350 | - | - | |

Примечание. L – примерное расстояние между подлшипниками, при установке по одному подшипнику в каждой опоре.

Таблица 2.2.4. Допускаемые пределы осевой игры, мкм, для радиально-упорных шарикоподшипников.

| Внутренний диаметр подшипника, мм | Угол контакта 12° | Угол контакта 26°, 36° | |

| Ряд I | Ряд II | Ряд I | |

| До 30 | 20…40 | 30…80 | 10…20 |

| Св.30…50 | 30…50 | 40…70 | 15…30 |

| Св. 50…80 | 40…70 | 50…100 | 20…40 |

| Св. 80…120 | 50…100 | 60…150 | 30…50 |

| Св. 120…180 | 80…150 | 100…200 | 40…70 |

| Св. 180…260 | 120…200 | 150…250 | 50…100 |

Таблица 2.2.5. Допускаемые пределы осевой игры, мкм, для двойных и сдвоенных одинарных упорных шарикоподшипников.

| Номинальный диаметр отверстия подшипника, мм | Серии подшипников | ||

| 8100 | 8200, 8300 | 8400 | |

| До 50 | 10…20 | 20…40 | - |

| Св.30…120 | 20…40 | 40…60 | 60…80 |

| Св. 120…140 | 40…60 | 60…80 | 80…120 |

Подбор посадок под кольца подшипников осуществляем по ГОСТ:

По ГОСТ 831-54 выбираем шарикоподшипники радиально- упорные. D=85мм, d=45мм, B=19мм, r =2,0мм.

Выбрать посадку циркуляционного нагруженного внутреннего кольца радиально- упорного подшипника № 36209 класса точности 0 на вращающийся сплошной вал. Радиальная реакция опоры R=3000 kH. Нагрузка ударная, перегрузка 200%. Осевой нагрузки нет.

мм.

мм.

Из таблицы по найденному значению интенсивности нагрузки выбираем соответствующие поля допусков. Поле допуска вала k6, поле допуска отверстия Н7(местное нагружение кольца табл.4.89 ГОСТ 512-73).

Во избежание разрыва кольца выбранную посадку следует проверить, чтобы максимальный натяг посадки (мм) не превышал значения, допускаемого прочностью кольца.

мм

мм

мм

мм

>

>

Условие соблюдается.

Рекомендуемую величину «Осевой игры» обеспечиваем размерной цепью. Допуски на размеры – звенья размерной цепи устанавливаем либо по методу равных допусков, либо по методу равной точности. Если допуски на размеры получаются точнее 7-го квалитета, то в конструкции необходимо предусмотреть возможность компенсации. В системе Unigraphics детали, участвующие в сборки моделируем упрощенно, обеспечивая лиш подобие поверхностей, обеспечивающих заданную размерную цепь.

Пример.

Дата: 2018-12-28, просмотров: 702.