Основным показателем работы линии является такт – интервал времени между последовательным выпуском двух одноименных деталей с поточной линии.

Он определяется по формуле:

r =  (1)

(1)

где

r - такт потока в минутах;

Nгод- годовая программа выпуска деталей, в штуках;

Фg- годовой действительный фонд времени работы линии, в часах.

Годовой действительный фонд времени работы линии определяется по формуле:

Фg=[(Дк-Дв-Дпр)*Тсм-Тсокр]*С*(1-а/100), где (2)

Дк - количество календарных дней в году (365 дней);

Дв - количество выходных дней в году/субботние и воскресные дни/ (104 дня);

Дпр - количество праздничных дней в году (8 дней);

Тсм - продолжительность рабочей смены, в часах;

Тсокр - сокращение продолжительности смены в праздничные дни, час (6*1час);

С- количество смен работы оборудования в течение суток;

а - процент потерь времени работы оборудования на ремонт и регламентированные перерывы.

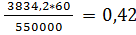

Фg = [(365-8-104)*8-6]*2*(1-  ) =3834,2 час.

) =3834,2 час.

r =  мин.

мин.

Расчёт количества оборудования и коэффициента его загрузки. Построение графика загрузки оборудования

В массовом типе производства количество станков определяется на каждой операции поточной линии по формуле:

Ср =  , (3)

, (3)

где

Ср - расчетное количество рабочих мест на операции;

Тшт - штучная норма времени на операцию, в мин.;

r- так поточной линии, в мин.

Принятое количество рабочих мест (Спр) определяется путем округления расчетного количества до ближайшего целого числа, при этом загрузка не должна превышать 108%.

Ср005 =  = 1,43 шт. Спр005 = 2 шт.

= 1,43 шт. Спр005 = 2 шт.

Ср010 =  = 0,69 шт. Спр010 = 1 шт.

= 0,69 шт. Спр010 = 1 шт.

Ср015 =  = 0,86 шт. Спр015 = 1 шт.

= 0,86 шт. Спр015 = 1 шт.

Ср020 =  = 0,67 шт. Спр020 = 1 шт.

= 0,67 шт. Спр020 = 1 шт.

Ср025 =  = 0,76 шт. Спр025 = 1 шт.

= 0,76 шт. Спр025 = 1 шт.

Ср030 =  = 1,40 шт. Спр030 = 2 шт.

= 1,40 шт. Спр030 = 2 шт.

Коэффициент загрузки рабочих мест по операциям /Кз/ устанавливается по формуле:

Кз =  (4)

(4)

Кз005 =  * 100 = 71,5%

* 100 = 71,5%

Кз010 =  * 100 = 69 %

* 100 = 69 %

Кз015 =  * 100 = 86 %

* 100 = 86 %

Кз020 =  * 100 = 67 %

* 100 = 67 %

Кз025 =  * 100 = 76 %

* 100 = 76 %

Кз030 =  * 100 = 70 %

* 100 = 70 %

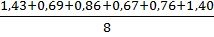

Средний коэффициент загрузки всей поточной линии участка Кср определяется отношением суммы расчетных рабочих мест к сумме принятых рабочих мест.

Кср =  (5)

(5)

Кср =  * 100 = 72,63%

* 100 = 72,63%

По полученным данным строим график загрузки оборудования

Рис.1 – График загрузки оборудования

Вывод: Загрузка оборудования по всем станкам составила меньше 100%, чтобы увеличить её до 100% необходимо либо увеличить годовую программу выпуска, либо догрузить оборудование выпуском дополнительной продукции.

Сведения о количестве и параметрах оборудования вносим в таблицу 3.

Таблица 3 - Сводная ведомость оборудования

| Наименование оборудования | Модель станка | Количе-ство станков | Габарит-ные размеры | Мощность на один станок, кВт | Сум-марная мощ- ность всех стан- ков, кВт |

| Шестипиндельный | 1А240-6 | 2 шт. | 2,7*2 | 14 | 28 |

| Круглошлифовальный | ЗБ131 | 1 шт. | 3,1*2,1 | 9,8 | 9,8 |

| Спецавтомат | 2С15ОС580 | 1 шт. | 3,35*0,87 | 7,5 | 7,5 |

| Спец.шлифов.станок | СА2-57Н | 1 шт. | 2*1,5 | 7,0 | 7,0 |

| Вертикально-фрезерный автомат | ДФ527 | 1 шт. | 2,1*2,3 | 7,0 | 7,0 |

| Круглошлифовальный полуавтомат | ЗА161 | 2 шт. | 4,1*2,1 | 9,6 | 19,2 |

| Итого: | - | 8 | - | - | 116,3 |

Дата: 2018-12-28, просмотров: 330.