Студент должен

знать:

- классификацию гидрогенизационных процессов, их значение и достоинства на современном этапе нефтегазопереработки, перспективы развития;

- ресурсы и производство водорода (Н2) для гидрогенизационных процессов;

уметь:

- давать сравнительную оценку одноступенчатого и двухступенчатого гидрокрекинга;

- обосновывать выбор параметров процессов гидроочистки и гидрокрекинга;

- рассчитывать материальный баланс процессов;

- определять объём циркулирующего водородсодержащего газа.

Гидрогенизационные процессы в нефтегазопереработке (гидроочистка и гидрокрекинг).

Назначение гидроочистки. Химизм процесса гидроочистки. Основные параметры: температура, давление, объёмная скорость подачи сырья и расход водорода, кратность циркуляции водородсодержащего газа и расход, содержание тепловой эффект реакции.

Катализаторы гидроочистки и требования к ним. Срок службы катализатора. Гидроочистка бензиновых, керосиновых фракций. Гидроочистка дизельных фракций (реакторный блок, блок стабилизации и защелачивания, блок очистки циркуляционного газа и газов стабилизации, блок регенерации раствора моноэтаноламина).

Основная аппаратура установки. Механизм и типы коррозии на установках гидроочистки. Характеристика исходного дизельного топлива и гидроочищенного. Материальный баланс гидроочистки дизельного топлива. Гидроочистка вакуумных дистиллятов и мазутов. Эксплуатация установок гидроочистки. Регенерация катализатора. Техника безопасности и охрана окружающей среды на установках гидроочистки.

Гидрокрекинг дистиллятов. Назначение процесса гидрокрекинга. Химизм процесса гидрокрекинга. Катализаторы гидрокрекинга. Одноступенчатый и двухступенчатый гидрокрекинг. Сырьё и продукты процесса. Параметра процесса и влияние их на качество и выход продукции.

Технологическая схема двухступенчатого гидрокрекинга вакуумного газойля. Технологический режим и материальный баланс процесса. Аппаратура.

Требования техники безопасности и меры по охране окружающей среды на установках гидрокрекинга. Перспективы развития гидрогенизационных процессов в нефтегазопереработке.

Методические указания.

Присоединение водорода к продуктам реакции гидрогенизационных процессов позволяет получить более лёгкие углеводороды по сравнению с сырьём и лучшего качества, чем исходное сырьё. Указанные процессы позволяют углубить переработку нефти и получить продукты, не содержащие серу.

Основные вопросы темы: химизм превращений углеводородов, параметры процесса и их влияние на выход и качество получаемых продуктов. Необходимо обратить внимание на то, что основные элементы технологической схемы гидроочистки и гидрокрекинга, их последовательность повторяются. Особенность химизма гидрокрекинга - сочетание реакций крекинга и гидроочистки. Реакции крекинга - это реакции расщепления углеводородов в условиях высоких температур (тема 3.1.).

Главное направление повышения эффективности гидрогенизационных процессов - совершенствование катализаторов. Катализаторы должны отвечать требованиям современной технологии и промышленной экологии, соответствовать качеству перерабатываемого сырья и обеспечивать непрерывно повышающийся уровень требований к качеству товарных нефтепродуктов.

Перспективный способ повышения октанового числа бензинов - селективный гидрокрекинг.

Вопросы для самоконтроля.

1. Каково назначение процесса гидроочистки?

2. Каковы реакции сернистых соединений в условиях гидроочистки?

3. Какие нефтяные фракции подвергаются гидроочистке?

4. От чего зависит расход водорода в условиях гидроочистки?

5. В чём заключаются технологические трудности гидроочистки мазутов?

6. Каково назначение гидрокрекинга?

7. Какова роль гидрокрекинга в углублении переработки нефти?

8. Что общего и в чём отличие процессов гидрокрекинга и каталитического крекинга?

9. Назовите основные параметры процесса гидрокрекинга.

10. Почему гидрокрекинг проводят в две стадии?

11. Как проводится очистка газов гидрогенизационных процессов от сероводорода?

12. Каково назначение блока стабилизации в схеме гидроочистки дизельных топлив?

Контрольная работа 1

Задания для контрольной работы

Методические указания к выполнению контрольной работы.

Выбор вопросов и заданий к контрольной работе определяется по порядковому номеру студента в списке.

Для контрольной работы выбираются по 3 вопроса из разделов, приведенных ниже.

Примеры расчёта задач

Задача 1. Пределы выкипания нефтяной фракции 60-180°С. Определить среднюю молекулярную массу.

Решение:

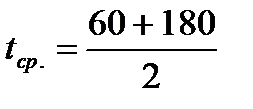

1. Средняя температура кипения фракции:

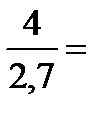

= 120 °С.

= 120 °С.

2. Молекулярная масса М cр = 60 + 0,3 • 120 + 0,001 • 120 2 = 110,4

Задача 2. Относительная плотность нефтепродукта  = 0,7609. Определить

= 0,7609. Определить  .

.

Решение:  =

=  + 5 • α = 0,7609 + 5 • 0,000818 = 0,765.

+ 5 • α = 0,7609 + 5 • 0,000818 = 0,765.

Задача 3. Относительная плотность нефтепродукта  = 0,7609. Определить

= 0,7609. Определить  .

.

Решение:  =

=  - α (140 - 20) = 0,7609 - 0,000818 • 120 = 0,663.

- α (140 - 20) = 0,7609 - 0,000818 • 120 = 0,663.

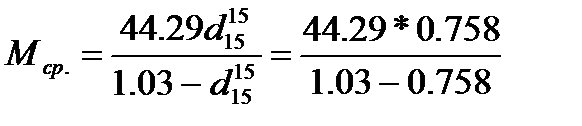

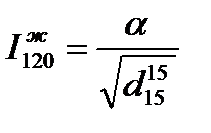

Задача 4. Определить среднюю молекулярную массу фракции, если  = 0,758.

= 0,758.

Решение:  = 123,42

= 123,42

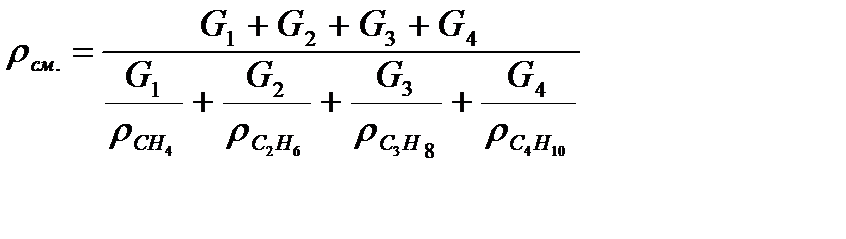

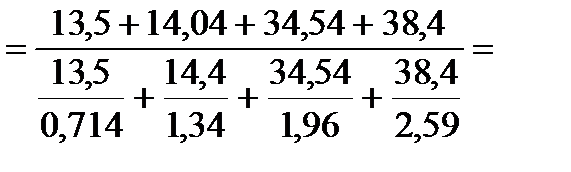

Задача 5. Определить плотность газа каталитического крекинга; состав:

СН 4 - 13,5% (масс.); С2Нб - 14,04% (масс.); СзН8 - 34,54% (масс.); С4Н10 - 38,4% (масс.).

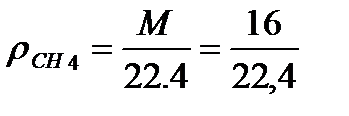

Решение:

1. Плотность метана  = 0,714 кг/ м 3.

= 0,714 кг/ м 3.

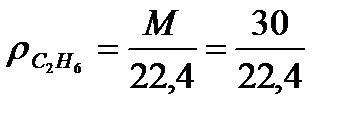

2. Плотность этана  = 1,34 кг/ м 3.

= 1,34 кг/ м 3.

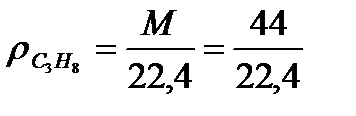

3. Плотность пропана  = 1,96 кг/ м 3.

= 1,96 кг/ м 3.

4. Плотность бутана  = 2,59 кг/ м 3.

= 2,59 кг/ м 3.

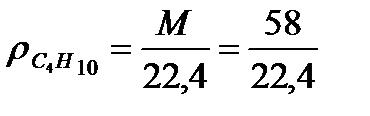

5. Плотность смеси

кг/ м 3

кг/ м 3

Задача 6. Определить энтальпию паров бензина плотностью  = 0,750; М ср = 100 при температуре 400 °С и давлении 4 МПа.

= 0,750; М ср = 100 при температуре 400 °С и давлении 4 МПа.

Решение:

1. Находим приведённую температуру:

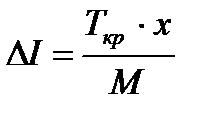

Т пр. =  , где Т кр. – критическая температура, находится по графику [2, с. 19] в зависимости от молекулярной массы или средней температуры кипения;

, где Т кр. – критическая температура, находится по графику [2, с. 19] в зависимости от молекулярной массы или средней температуры кипения;

2. Находим приведённое давление:

П пр =

, где П - давление в системе; Р кр - критическое давление, находится по графику [2, с. 19], Р кр = 2,7;

, где П - давление в системе; Р кр - критическое давление, находится по графику [2, с. 19], Р кр = 2,7;

П пр =  1,5.

1,5.

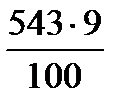

3. По графику [2, с. 35] по П пр и Т пр находим х; х = 9.

4. Находим поправку  =

=  = 49,3 кДж/ кг.

= 49,3 кДж/ кг.

5. Находим энтальпию паров при t = 400°С.

5.1  =

=  + 5 α = 0,750 + 0,000831* 5 = 0,754;

+ 5 α = 0,750 + 0,000831* 5 = 0,754;

5.2  = α (4 -

= α (4 -  ) – 308,99,

) – 308,99,

α = 486,87 кДж/ кг [2, с. 300].

= 486,87(4 – 0,754) – 308,99 = 1272,4 кДж/ кг.

= 486,87(4 – 0,754) – 308,99 = 1272,4 кДж/ кг.

6. Находим энтальпию паров бензина при температуре 400 °С и давлении 4 МПа:

= 1272,4 – 49,3 = 1223,1 кДж/ кг.

= 1272,4 – 49,3 = 1223,1 кДж/ кг.

Задача 7. Относительная плотность нефтепродукта  = 0,750. Определить энтальпию жидкости при температуре 120 °С.

= 0,750. Определить энтальпию жидкости при температуре 120 °С.

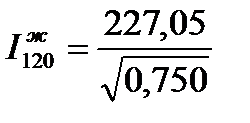

Решение:  , где

, где  = 227,05 кДж /кг [2, с. 230].

= 227,05 кДж /кг [2, с. 230].

= 263,37 кДж /кг.

= 263,37 кДж /кг.

Задача 8. Определить индекс вязкости масла, имеющего кинематическую вязкость при t = 50 °С, равную 50 мм 2/ с, а при t = 100 °С равную 8,5 мм 2 /с.

Решение: По номограмме [2, приложение 14] аналогично приведённому примеру определяем индекс вязкости, равный 70.

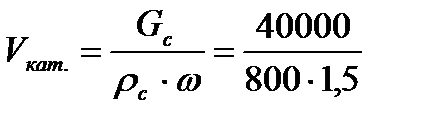

Задача 9. Расход сырья в реактор каталитического крекинга Q с = 40000 кг/ч;

плотность сырья ρ с = 800 кг/м 3; объёмная скорость подачи сырья ω = 1,5 ч  . Определить объём катализатора, находящегося в реакторе.

. Определить объём катализатора, находящегося в реакторе.

Решение:  = 33,0 м 3.

= 33,0 м 3.

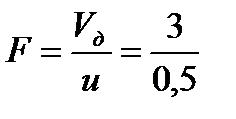

Задача 10. Объём паров, проходящих через поперечное сечение ректификационной колонны V д = 3 м 3/ с; линейная скорость движения паров u = 0,5 м/с. Рассчитать диаметр колонны.

Решение:

1. Площадь поперечного сечения колонны:

= 6 м 2.

= 6 м 2.

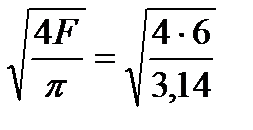

2. Диаметр колонны:

Д =  =2,65 м.

=2,65 м.

Вопросы для контрольной работы

(Раздел 1. Темы 1.1; 1. 2; 1. 3; 1. 4)

1. Теории происхождения нефти.

2. Способы разведки нефти.

3. Способы добычи нефти и газовых конденсатов.

4. Что значит «углубить переработку нефти».

5. Фракционный состав нефти. Разгонка нефти и нефтепродуктов в лабораторных условиях.

6. Фракционный состав нефти. Кривая ИТК.

7. Групповой углеводородный состав нефти.

8. Элементарный состав нефти.

9. Газообразные алканы. Газовые и газоконденсатные месторождения. Попутные нефтяные газы. Сухие и жирные газы.

10. Жидкие алканы нефти. Получение и применение.

11. Твёрдые алканы нефти. Получение и применение.

12. Моно - и полициклические алканы, их распределение по фракциям. Влияние на эксплуатационные свойства нефтепродуктов.

13. Моноциклические арены. Их распределение по фракциям и влияние на эксплуатационные свойства нефтепродуктов.

14. Полициклические арены. Их распределение по фракциям и влияние на эксплуатационные свойства нефтепродуктов.

15. Циклоалканы нефти. Их строение. Химические свойства.

16. Серосодержащие соединения нефти. Меркаптаны, их основные свойства.

17. Серосодержащие соединения нефти. Активные и неактивные сернистые соединения.

18. Серосодержащие соединения нефти. Необходимость их удаления. Нормы по содержанию серосодержащих соединений (серы) в основных видах топлив.

19. Кислородсодержащие соединения нефти.

20. Азотсодержащие соединения нефти. Их влияние на качество нефтепродуктов.

21. Гибридные углеводороды нефти. Понятие о структурном строении углеводородов.

22. Смолисто-асфальтеновые вещества нефти. Их влияние на качество нефтепродуктов.

23. Смолисто-асфальтеновые вещества нефти, их виды и классификация.

24. Понятие о нефтяных битумах.

25. Относительная плотность нефти и нефтепродуктов. Зависимость от температуры. Основные формулы для расчета.

26. Молекулярная масса нефти и нефтепродуктов. Основные формулы для расчета средней молекулярной массы нефтяной фракции от средней температуры кипения.

27. Относительная плотность нефтепродукта  . Формула для расчета

. Формула для расчета  через среднюю молекулярную массу.

через среднюю молекулярную массу.

28. Вязкость нефти и нефтепродуктов. Вязкостнотемпературные свойства. Индекс вязкости.

29. Температура вспышки, воспламенения, самовоспламенения. Их значение и порядок определения.

30. Пределы взрываемости паров нефтепродукта в смеси с воздухом.

31. Низкотемпературные свойства нефти и нефтепродуктов.

32. Электрические свойства нефтепродуктов.

33. Оптические свойства нефти и нефтепродуктов.

34. Растворяющие свойства и растворимость нефти и нефтепродуктов.

35. Теплопроводность и теплоёмкость нефтяных фракций. Теплота сгорания.

36. Энтальпия жидких нефтепродуктов и энтальпия паров. Определение и расчетные формулы.

37. Технологическая классификация нефти.

38. Товарная классификация нефтепродуктов. Основные виды жидких топлив

39. Товарная классификация нефтепродуктов. Нефтяные масла.

40. Товарная классификация нефтепродуктов. Пластичные смазки, парафины и церезины, нефтяные битумы.

41. Товарная классификация нефтепродуктов. Технический углерод, нефтяной кокс, товарные ароматические углеводороды, присадки к топливам и маслам.

42. Бензины авиационные и автомобильные. Принцип действия карбюраторного двигателя.

43. Признаки детонационного сгорания карбюраторных топлив. Причины детонации.

44. Октановое число бензинов. Сортность. Антидетонаторы. Детонационная стойкость различных углеводородов.

45. Фракционный состав бензинов, значение отдельных показателей. Пояснить.

46. Химическая стабильность бензинов. Показатели качества, характеризующие химическую стабильность. Марки автомобильных бензинов.

47. Автомобильные бензины с улучшенными экологическими и эксплуатационными свойствами (реформулированные бензины).

48. Антикоррозионные свойства бензинов.

49. Топлива для воздушнореактивных двигателей (ВРД). Их ассортимент.

50. Особенности сгорания топлива в ВРД. Оптимальный углеводородный состав топлив для ВРД.

51. Топлива для ВРД. Плотность, теплота сгорания. Значение этих показателей и их зависимость от углеводородного состава.

52. Топлива для ВРД. Характер пламени. Фракционный состав. Значение этих показателей и их зависимость от углеводородного состава.

53. Дизельные топлива. Принцип работы дизельного двигателя. Воспламени-тельные свойства топлив.

54. Дизельные топлива. Цетановое число, его зависимость от углеводородного состава топлив.

55. Дизельные топлива и их ассортимент.

56. Жёсткая работа дизельного двигателя. Причины.

57. Период задержки самовоспламенения. Его значение для нормальной работы дизельного двигателя.

58. Присадки к дизельным топливам.

59. Нефтяные масла. Назначение.

60. Нефтяные масла. Классификация.

61. Вязкость масел — одна из основных эксплуатационных характеристик. Вязкостно-температурные свойства масел.

62. Маслянистость и подвижность масел при низких температурах. Способы улучшения этих показателей.

63. Химическая стабильность смазочных масел. Значение химической стабильности. Причины ухудшения показателя

64. Стабильность нефти и нефтяных фракций. Назначение.

65. Способы стабилизации нефти, их достоинства и недостатки.

66. Необходимость обезвоживания нефти. Типы водонефтяных эмульсий.

67. Необходимость обессоливания нефти. Природные эмульгаторы, содержащиеся в нефти, их действие.

68. Способы разрушения нефтяных эмульсий.

69. Технологическая схема ЭЛОУ. Начертить и дать описание.

70. Основная аппаратура установки ЭЛОУ.

71. Типы водонефтяных эмульсий. Условия, способствующие образованию стойких водонефтяных эмульсий.

72. Пределы выкипания фракций 130 – 200 °С. Рассчитать среднюю молекулярную массу.

73. Определить выход фракций, выкипающей в пределах 80 - 240 °С (нефть по заданию преподавателя).

74. Относительна плотность нефтепродукта  = 0,861. Определить

= 0,861. Определить

75. Относительная плотность нефтепродукта  = 0,841. Определить энтальпию жидкости при t = 160°С.

= 0,841. Определить энтальпию жидкости при t = 160°С.

76. Относительная плотность нефтепродукта  = 0,841. Определить энтальпию паров при t = 280°С.

= 0,841. Определить энтальпию паров при t = 280°С.

77. Относительная плотность нефтепродукта  = 0,761. Определить среднюю молекулярную массу.

= 0,761. Определить среднюю молекулярную массу.

78. Определить плотность газа каталитического крекинга. Состав: СН 4 - 14,8 % (масс); С 2 Н 6 - 15,1 % (масс.); С 3 Н 8 - 33,5 % (масс.); С 4 Н 10 - 36,6 % (масс.).

79. Определить энтальпию паров бензина плотностью  = 0,725; М ср = 95; при температуре 350 °С и давлении 3,8 МПа.

= 0,725; М ср = 95; при температуре 350 °С и давлении 3,8 МПа.

80. Относительная плотность нефтепродукта  = 0,718. Определить

= 0,718. Определить  .

.

Вопросы для контрольной работы

(Раздел 2. Темы 2.1; 2.2; 2.3. Раздел 3. Темы 3.1; 3.2; 3.3.

Раздел 4. Тема 4.1)

1. Назначение первичной переработки нефти. Получаемые продукты и их характеристика.

2. Способы разделения нефти на фракции.

3. Сущность перегонки с однократным испарением нефти.

4. Сущность перегонки с многократным испарением нефти.

5. Сущность перегонки постепенным испарением нефти.

6. Понятие о ректификации.

7. Разгонка нефти до мазута. Схема с однократным испарением нефти, её достоинства и недостатки.

8. Разгонка нефти до мазута. Схема с двухкратным испарением нефти, её достоинства и недостатки.

9. Принцип работы простой ректификационной колонны.

10. Принцип работы сложной ректификационной колонны.

11. Разгонка нефти до гудрона. Схема с однократным испарением нефти, её достоинства и недостатки.

12. Разгонка нефти до гудрона. Схема с двухкратным испарением нефти, её достоинства и недостатки.

13. Схема АВТ. Начертить и дать описание.

14. Основная аппаратура АВТ: ректификационные колонны и печи.

15. Виды теплообменной аппаратуры АВТ, их достоинства и недостатки.

16. Способы создания орошения ректификационной колонны.

17. Способы создания вакуума.

18. Способы подвода тепла в колонну.

19. Показатели, по которым оценивается эффективность работы установок АВТ. Пояснить.

20. Принципиальная схема регулирования режима работы отбензинивающей колонны АВТ.

21. Влияние сероводорода и хлоридов на коррозию оборудования установок АВТ.

22. Методы защиты оборудования АВТ от коррозии.

23. Основные мероприятия по технике безопасности при эксплуатации установки АВТ.

24. Основные мероприятия по охране окружающей среды при эксплуатации установки АВТ.

25. Назначение вторичной перегонки бензина. Продукты перегонки и их дальнейшее использование.

26. Технологическая схема вторичной перегонки бензина. Начертить и дать описание.

27. Назначение и типы термических процессов переработки нефтяного сырья.

28. Роль термических процессов в углубленной переработке нефти.

29. Химизм крекинга алканов и алкенов.

30. Химизм крекинга циклоалканов и аренов.

31. Термическая стабильность основных типов углеводородов. Разложение серу содержащих соединений.

32. Термодинамическая вероятность процесса разложения углеводородов под действием температуры.

33. Назначение термического крекинга. Сырьё и продукты.

34. Технологическая схема установки термического крекинга. Начертить и дать описание.

35. Материальный баланс установки ТК. Характеристика продуктов.

36. Глубина превращения сырья в условиях термического крекинга. Рециркуляция сырья. Коэффициент рециркуляции и коэффициент загрузки.

37. Назначение процесса висбрекинга. Параметры. Роль висбрекинга в углублении переработки нефтяного сырья.

38. Основная аппаратура установки ТК. Очистка от кокса.

39. Параметры процесса ТК, их влияние на направление процесса.

40. Назначение процесса коксования. Типы установок.

41. Основные параметры процесса коксования. Материальный баланс.

42. Назначение процесса коксования. Сырьё и продукты.

43. Схема замедленного коксования. Начертить и дать описание.

44. Качество нефтяного кокса. Его применение.

45. Прокалка кокса.

46. Устройство коксовых камер. Выгрузка кокса.

47. Технико-экономическая характеристика процессов коксования.

48. Технологическая схема термоконтактного коксования. Начертить и дать описание.

49. Материальный баланс висбрекинга.

50. Назначение процесса пиролиза. Основные параметры.

51. Качество продуктов термического крекинга.

52. Сущность процесса катализа. Гомогенный и гетерогенный катализ.

53. Сущность процесса катализа. Селективность, активность, срок службы катализаторов.

54. Назначение каталитического крекинга. Технологическая схема реакторного блока. Установки каталитического крекинга с движущимся шариковым катализатором. Начертить и дать описание.

55. Назначение каталитического крекинга. Технологическая схема блока ректификации. Установки каталитического крекинга с движущимся шариковым катализатором. Начертить и дать описание.

56. Параметры процесса каталитического крекинга: температура и давление. Их влияние на эффективность процесса.

57. Параметры процесса каталитического крекинга: - объёмная скорость подачи сырья. Влияние на эффективность процесса.

58. Параметры процесса каталитического крекинга: кратность циркуляции катализатора, тепловой эффект. Их влияния на эффективность процесса.

59. Устройство реактора каталитического крекинга с движущимся слоем катализатора.

60. Качество продуктов каталитического крекинга.

61. Устройство регенератора катализатора установки каталитического крекинга с движущимся слоем катализатора.

62. Схема установки каталитического крекинга с кипящим слоем катализатора. Начертить и дать описание.

63. Устройство реактора каталитического крекинга с кипящим слоем катализатора.

64. Устройство регенератора установки каталитического крекинга с кипящем слоем катализатора.

65. Назначение каталитического крекинга. Сырьё и его подготовка. Материальный баланс процесса.

66. Катализаторы каталитического крекинга. Состав и особенности.

67. Особенности химизма каталитического крекинга.

68. Особенности механизма каталитического крекинга.

69. Варианты реактора лифтного типа установки каталитического крекинга.

70. Регулирование режима работы реактора установки каталитического крекинга с шариковым катализатором.

71. Регулирование режима работы регенератора установки каталитического крекинга с шариковым катализатором.

72. Рассчитать материальный баланс АВТ, если годовая производительность по сырью 2,5 мл т/год, число дней работы в году - 320 дней.

73. Кинематическая вязкость масла при t = 50 °С равна 52 мм 2/ с, при t = 100 °С равна 8,6 мм 2 /с. Определить индекс вязкости. Какое свойство масла характеризуется этим показателем.

74. Расход сырья в реактор каталитического крекинга 63000 кг/ч. Плотность сырья 900 кг/м 3. Объёмная скорость ω = 2,5 ч  . Определить объём катализатора, находящегося в реакторе.

. Определить объём катализатора, находящегося в реакторе.

75. Объём паров, проходящих через поперечное сечение колонны 2,5м з/с. Линейная скорость паров - 0,5 м/с. Рассчитать диаметр колонны.

76. Рассчитать материальный баланс процесса каталитического крекинга, если годовая производительность по сырью составляет 300 тыс. т/год, число дней работы в году 330 дней.

77. Рассчитать материальный баланс процесса коксования, если годовая производительность по сырью составляет 150 тыс. т/год, число дней работы в году 310 дней.

78. Рассчитать материальный баланс процесса термического крекинга, если годовая производительность по сырью составляет 210 тыс. т/год, число дней работы в году 310 дней.

79. Висбрекинг гудрона. Материальный баланс. Назначение процесса.

80. Рассчитать материальный баланс процесса висбрекинга, если годовая производительность по сырью (гудрон) - 300 тыс. т/год, число дней работы в году 330 дней.

Перечень учебных изданий, дополнительной литературы

Основная литература:

1. Вержичинская С.В., Дигуров Н.Г., Синицин С.А. Химия и технология нефти и газа: учебное пособие.- М.: ФОРУМ, 2015. – 498 с.

2. Глаголева О.Ф., Капустин В.М. Технология переработки нефти. В 2-х частях. Часть 1. Первичная переработка нефти.- М.: Химия, КолосС, 2014.

3. Капустин В.М., Рудин М.Г. Химия и технология переработки нефти – М.: Химия, 2013. – 496 с.

4. Агабеков В.Е. Нефть и газ: технологии и продукты переработки / В.Е. Агабеков, В.К. Косяков – Ростов/Д: Феникс, 2014. – 458 с.

5. Романков П.Г. Процессы и аппараты химической промышленности.- Л.: Химия, 2008.

6. Рудин М.Г., Сомов В.Е., Фомин А.С. Краткий справочник нефтепереработчика.- М.: ЦНИИТЭнефтехим, 2005.

7. Сугак А.В., Леонтьев В.К., Туркин В.В. Процессы и аппараты химической технологии.- М.: Издательский центр «Академия», 2005.

8. Мановян Е.Г. Технология переработки природных энергоносителей. М.: Наука,-2006, 435

Дополнительные источники:

1. Ахметов С.А. и др. Технология, экономика и автоматизация процессов переработки нефти и газа: учебное пособие - М.: Химия, 2005.

2. Огородников С.К. Справочник нефтехимика - Л.: Химия, 1978.

3. Эрих В.Н. и др. Химия и технология нефти и газа: учеб. для техникумов - Л.: Химия, 1985.

Дата: 2018-12-28, просмотров: 417.