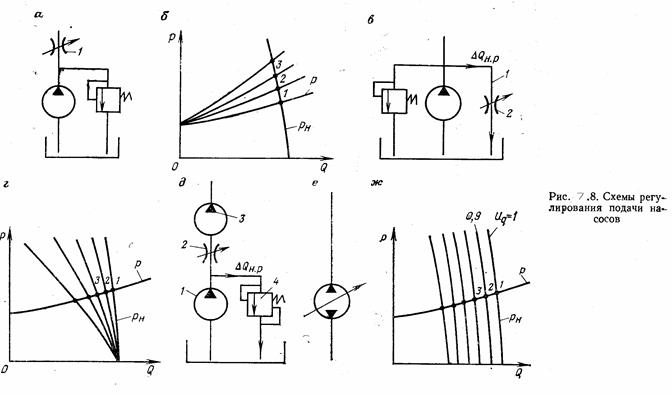

Поскольку рабочий режим насоса зависит от характеристик насоса рн = f ( Q ) и гидросети р = ƒ(Q), то принципиально регулирование подачи можно осуществить изменением этих характеристик,

Регулирование подачи изменением характеристики гидросети (рис. 7.8. б) практически достигается дросселем 1 в напорной линии. При этом получают семейство характеристик гидросети р = f ( Q ) и соответствующие им рабочие точки 1,2, 3... Из-за жесткости напорной характеристики рн = f ( Q ) насоса подача меняется мало, а давление — значительно. Поэтому такой способ регулирования для объемных насосов не пригоден.

Регулирование подачи изменением характеристики насоса, как это следует из уравнения (7.2), возможно изменением ηн , η н.о и q н.

Регулирование изменением частоты вращения пн реализуется крайне редко, так как в горной практике главным образом используются нерегулируемые электродвигатели.

Изменение объемного к. п. д. ηн.о достигается так называемыми регулируемыми утечками ∆QH.р.

|

В таком случае подача QH.p (расход на выходе из напорного патрубка)

|

Утечки ∆QH.р изменяют дросселем, отчего этот способ регулирования получил название дроссельное регулирование.

Дроссельное регулирование (рис. 7.8, в) насоса осуществляют подключением к его напорному патрубку сливной линии 1, на которой устанавливают регулируемый дроссель 2. Изменяя дросселем утечки ∆QH.p, получают семейство напорных характеристик pH =ƒ (Q) насоса (рис. 7.8, г) и соответствующие им рабочие точки 1, 2, 3...

Этот способ регулирования вследствие своей простоты нередко применяется в насосах малой мощности, в частности в подпиточных насосах (рис. 7.8, д). Подпиточным насосом 1 жидкость подается в основной насос 3 через дроссель 2. Переливным клапаном 4 регулируемые утечки ∆QH.p сбрасываются в гидробак. Если при этом подача QH.p будет недостаточна для полного заполнения рабочих камер основного насоса, то последний «голодает».

Регулирование основных насосов «искусственным голоданием» используется в насосных станциях СНУ-5 механизированных крепей. Однако «голодание» способствует возникновению кавитации.

Регулирование Q насоса изменением рабочего объема (рис. 7.8, е и 7.8,ж ), как это следует из уравнения (7.2), можно производить изменением m, z, R, D и s. Однако на практике исключительное распространение получил способ регулирования за счет s = var. При этом получается плавное, бесступенчатое регулирование подачи, но оно достигается усложнением конструкции насоса.

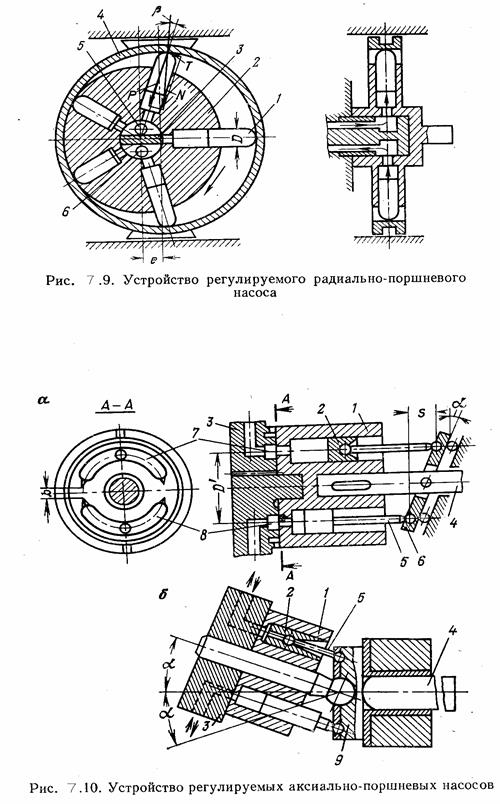

У регулируемых радиально-поршневых насосов ход поршня s (рис. 7.9) регулируется изменением эксцентриситета е( s =2 e ),

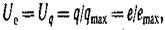

а у аксиально-поршневых (рис. 7.10) —изменением угла a (s = = D ' tg а) наклона диска или цилиндрового блока (ротора).

Регулируемый радиально-поршневой насос (см. рис.7.9) состоит из ротора 2 с цилиндрами, плунжеров У, распределительного устройства 5, направляющей обоймы 4, каналов 5 и 6, а также устройства, с помощью которого перемещается обойма 4 относительно оси ротора 2 на величину эксцентриситета е. Роль распределительного устройства выполняет пустотелая ось с уплотнительной перемычкой, на которой помещен вращающийся ротор.

Совершая вращение, цилиндры ротора своими каналами поочередно соединяются с каналами всасывания 5 и нагнетания 6, расположенными в пустотелой оси. При переходе цилиндров через нейтральное положение их каналы перекрываются уплотнительной перемычкой и линия всасывания отделяется от напорной линии.

Головки поршней прижимаются к внутренней поверхности обоймы центробежными силами или давлением жидкости, подаваемой в цилиндры подпиточным насосом. Если эксцентриситет е=0, то поршни, обкатываясь по обойме, совершают в цилиндрах возвратно-поступательное движение: двигаясь от центра вращения, производят всасывание, к центру —нагнетание. Если эксцентриситет е = 0, то радиального перемещения не будет и насос перестает подавать жидкость. Изменяя величину и знак эксцентриситета, можно менять подачу и направление потока жидкости. При максимальном значении эксцентриситета етах подача насоса будет максимальной,.а параметр регулирования

|

где Ue — параметр регулирования, или относительный эксцентриситет, который может изменяться от 0 до ±1.

Аксиально-поршневые насосы бывают с наклонным диском (рис. 7.10, о) и наклонным ротором (рис. 7.10, б). Они состоят из ротора 1 с цилиндрами, плунжеров 2, распределительного устройства 5, приводного вала 4 и устройства для изменения угла а наклона диска или ротора. Максимальное значение угла αmax = 20 ÷30°.

Если а <> 0, то при вращении ротора 1 плунжеры 2, шарнирно связанные шатунами 5 с наклонным диском 6 или ведущим диском 9, совершают возвратно-поступательные перемещения в цилиндрах. Удаляясь от распределительного узла 3, плунжеры производят всасывание жидкости, приближаясь к нему — нагнетание. Подвод жидкости к цилиндрам и отвод от них осуществляется через отверстия в торце ротора, которые попеременно соединяются с распределительными полукольцевыми окнами 7 и 8, имеющимися в распределителе 3. Когда плунжеры доходят до крайних точек, то отверстия цилиндров располагаются против перемычек между окнами 7 и 8, благодаря чему линия всасывания отделяется от линии нагнетания.

|

Изменил угол α, можно менять не только подачу, но и направление потока жидкости в насосе. При а = αmax будет и максимальная подача, а параметр регулирования.

Изменил угол α, можно менять не только подачу, но и направление потока жидкости в насосе. При а = αmax будет и максимальная подача, а параметр регулирования.

На рис. 7.8, е показано условное обозначение регулируемого насоса с реверсивным потоком, на рис. 7.8, ж —напорные характеристики при различных параметрах регулирования с рабочими режимами 1, 2, 3... К основным достоинствам объемного регулирования относятся широкий диапазон плавного регулирования и экономичность.

В гидроприводе современных очистных комбайнов нашли применение регулируемые радиально-поршневые насосы 1НП120, НП200 (120 и 200 —максимальная подача, л/мин) и аксиально-поршневые насосы 937 и 207.32.

Основные детали насоса НП200 (рис. 11.11): статор 7, ротор 2, плунжеры 8 "и опоры статора — малая (МЦ) и большая (БЦ) цапфы. Причем малая цапфа всегда находится под давлением жидкости. Подводя или отводя жидкость от БЦ, изменяют эксцентриситет статора и тем самым регулируют подачу насоса. Обычно регулирование осуществляется автоматически по давлению в напорной линии.

Гидромоторы.

Рассмотренные радиально-поршневые и аксиально-поршневые насосы могут работать и как гидромоторы, если к их входным патрубкам подвести жидкость под давлением. На рис. 7.9 в точке контакта плунжера и обоймы показаны силы, действующие при работе машины в режиме гидромотора. В результате воздействия силы давления жидкости на поршень со стороны обоймы будет действовать нормальная к ее поверхности сила N реакции обоймы, Эту силу можно представить в виде двух составляющих: Р, направленную по оси плунжера, и Т, направленную нормально к оси плунжера. Сила Т и создает крутящий момент. Подобная картина имеет место и у аксиально-поршневых гидромоторов.

При вращении ротора угол β (угол между силами Р и N ) меняется, поэтому изменяются сила (Т = Р tg β) и крутящий

момент. В крайних положениях плунжера крутящий момент равен нулю, что нужно учитывать при выборе минимального числа плунжеров. Так, при двух противоположно расположенных плунжерах гидромотор не сможет «развернуться». Поэтому число плунжеров должно быть больше двух.

Рабочий объем гидромотора выражается таким же уравнением, что и для насоса (7.2):

|

Гидромоторы по развиваемому крутящему моменту делятся на низкомоментные и высокомоментные (свыше 2000 Н.м при частоте вращения не более 100 об/мин).

Для горных машин особый интерес представляют высокомоментные гидромоторы, применение которых иногда позволяет отказаться от зубчатых редукторов и тем самым упростить конструкцию и уменьшить габариты и массу машины. Значение крутящего момента, как это следует из (7.10), в основном прямо пропорционально давлению pд и рабочему объему qд.

Современные гидроприводы горных машин работают при давлениях до 32 МПа, поэтому главным фактором при создании высоко-моментных гидромоторов является увеличение рабочего объема.

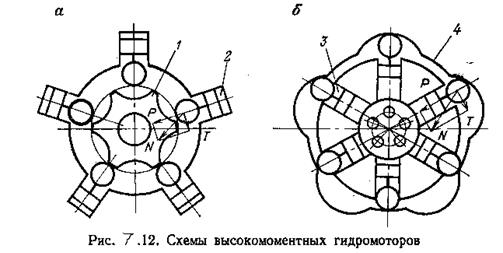

Это достигается увеличением числа рядов т, числа цилиндров в ряду г и многократностью действия k . Указанные положения удачно реализуются в кинематических схемах современных радиально-поршневых машин (рис. 7.12).

По схеме на рис. 7.12, а направляющая / вращается в центре радиально расположенных неподвижных цилиндров 2, а по схеме на рис. 7.12, б цилиндры 3 вращаются относительно оси, проходящей через центр неподвижной направляющей 4. Наибольшее распространение получила последняя схема.

У высокомоментных гидромоторов (ВГД, МР, ДП и др.), выполненных по такой схеме, рабочая жидкость поступает в цилиндры через специальные осевые и радиальные каналы, обеспечивающие многократность действия.

|

|

У гидромоторов максимальная частота вращения ограничивается гидравлическими потерями и кавитацией, а минимальная, т. е. наименьшая частота вращения, при которой вал еще вращается равномерно — объемными потерями и характером изменения сил трения. В горных машинах преимущественно используются

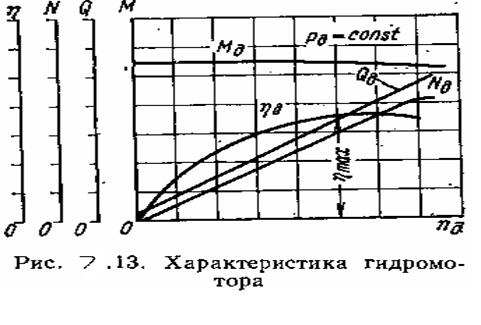

нерегулируемые гидромоторы (qд = const). Характеристика такого гидромотора, представляющая графическую зависимость его технических показателей от частоты вращения при постоянных значениях давления, плотности и температуры жидкости, показана на рис. 7.13. Как видно из характеристики, крутящий момент изменяется монотонно, достигая максимального значения при малых частотах вращения. Это является положительным качеством объемных гидромоторов, обеспечивающим благоприятный пуск машин и стабильность режима работы.

Дата: 2018-12-28, просмотров: 521.