Поверхностно монтируемые компоненты могут устанавливаться как в ручную, так и механически. Ручная установка SMD компонентов проще, чем установка компонентов монтируемых в отверстия. Небольшие размеры и маленькое расстояние между проводниками вводит, однако, некоторые требования к рабочему инструменту и рабочей атмосфере. Чаще всего, эти компоненты устанавливаются на печатную плату при помощи вакуумного пинцета, использование различных насадок пинцета позволяет устанавливать компоненты практически всех типов. Ручная установка вакуумным пинцетом нуждается в специальной технической поддержке, чтобы компоненты были установлены правильно и точно на контактные площадки печатной платы. Это и ограничивает производительность ручной установки до порядка 500 компонентов в час.

6.4. Поверхностно монтируемые компоненты

Для PTH и SMT разработок выбор компонентов влияет на стоимость изделия, и время его изготовления. В процесс разработки любой печатной платы должно входить помимо проектирования принципиальной электросхемы, также проблемы выбора компонентов, их совместимости друг с другом, стоимость (как компонентов, так и процесса их установки) и ремонтопригодность всей платы.

На данный момент широкое применение получили только две технологии монтажа компонентов на печатные платы, это PTH (Pin - Through - Hole) и SMT ( Surface - Mount - Technology). У каждой из этих технологий есть свои достоинства и недостатки.

Использование SMD компонентов вместо традиционных, монтируемых в отверстия, позволило заметно сэкономить в месте, значительно понизить стоимость затрат на установку, тестирование сами Чип-компоненты. Основными ЧИП-компонентами являются ЧИП и MELF резисторы, использование в которых полимерных резисторов недопустимо, по параметрам точности, шуму или стабильности. ЧИП-конденсаторы заменили крупногабаритные конденсаторы, монтируемые в отверстия.

Преимущества SMT:

· Меньшие размеры компонентов приводят к уменьшению размеров плат, что уменьшает себестоимость. Типичное SMT преобразование уменьшает пространство на плате до 30 % размера за счет отсутствия отверстий.

· Большее количество функциональных возможностей для размера платы.

· Компоненты могут легко размещаться с обеих сторон p.c. плата, что увеличивает плотность размещения.

· Меньший размер изделия и вес могут уступать приведенным издержкам упаковки и увеличиваемым оборотам рынка.

· Меньшая масса изделия и более низкий профиль изделия могут улучшать вибро- и ударо-прочностные свойства.

· Некоторые более новые компоненты доступны только в SMT модулях.

· Ручная сборка PTH компонентов, которая заменяется автоматической сборкой SMT компонентов, потенциально уменьшает полные издержки производства.

· SMT пайки имеет более высокий потенциал для выходов, чем пайка волной SMT или PTH компонентов. Пайка волной все еще считается, надежным процессом, но она может уступать по незначительно большему количеству дефектов.

· При наличии требуемого оборудования процесс перепайки и замены элементов на SMT проще, чем на PTH платах. Удобная подача SMT интегральных схем может быть удаляться и заменяться неоднократно с той же самой платы без повреждения интегральной схемы или плату, что нельзя сделать с 40-pin DIP интегральными схемами (ИС).

Недостатки SMT:

· Платы с SMT компонентами требуют специальной разработки и автоматизированного проектирования (CAD), c такими же высокими требованиями к допускам и качеству как и у p.c. платы.

· Экономически оправданным методом применения SMT компонентов при изготовлении печатных плат является наличием оборудования автоматизации сборки.

· Сборка руками практически не допустима.

· Применение обычного паяльника при ремонте SMT плат не допустимо.

· Любые технические изменения влекут за собой изменения расположения компонентов и требуют новых затрат, таких как изготовление нового трафарет для клея и т. п., что влечет за собой дополнительные расходы.

· Некоторые разработки требуют применения DIP компонентов. При сборки таких плат приходиться применять автоматическую установку PTH и SMT компонентов, что увеличивает издержки на выполнение дополнительных сборочных шагов. В таких случаях, есть такие платы, реализация которых на DIP компонентах имела бы меньшую стоимость сборочной операции.

· При применении SMT появляются дополнительные издержки на программирование процесса автоматизации сборки и изготовление трафаретов.

Пайка

Традиционная техника пайки волной припоя выполняется чаще всего погружением компонента в ванну с припоем. Для пайки на коммутационных платах компонентов в ТПМК обычно применяется метод расплавления дозированного припоя. Пайка расплавлением припоя в парогазовой фазе в настоящее время уступает место пайке с инфракрасным нагревом, лазерная же пайка пока не получила распространения. Ведущие поставщики сборочно-монтажного оборудования обычно включают установки для пайки в состав выпускаемых производственных линий.

Учет особенностей пайки на стадии проектирования изделий в сочетании с контролем режима процесса пайки снижает частоту появления дефектов на этапе пайки и очистки изделий до уровня (50-5000)

Появление на коммутационных платах поверхностно монтируемых компонентов существенно изменило технологию пайки. Пайка волной припоя была внедрена в 50-х гг. и до настоящего времени является единственным групповым методом пайки компонентов, устанавливаемых в отверстия коммутационных плат. Для пайки плат со смешанным монтажом (компоненты, монтируемые в отверстия с одной стороны платы и простые, монтируемые на поверхность (пассивные компоненты и транзисторы - с другой) был разработан метод пайки двойной волной припоя. Технология пайки поверхностно монтируемых компонентов расплавлением дозированного припоя в парогазовой фазе (ПГФ) появилась в 1973 г., когда фирма DuPont разработала и запатентовала специальные жидкие материалы. В течение нескольких лет Western Electric была единственной фирмой, пользовавшейся преимуществами этой новой разработки. В 1975 г. фирма ЗМ предложила новые материалы для пайки в ПГФ, а один из изготовителей оборудования для пайки (фирма НТС) стал ведущим поставщиком систем пайки в ПГФ. С 1983 г. основным конкурентом пайки в ПГФ стала пайка расплавлением дозированного припоя с помощью инфракрасного нагрева (ИК-пайка).

Эта краткая история иллюстрирует те изменения, которые претерпела технология пайки в США с появлением компонентов для поверхностного монтажа. В Японии пайка компонентов, устанавливаемых на поверхность недорогих плат с низкой плотностью монтажа, производится с применением нагретой плиты (или приспособления). Для чувствительных к тепловому воздействию и сложных микросборок с поверхностным монтажом тремя ведущими японскими компаниями была разработана и реализована лазерная пайка.

В настоящее время в Японии наиболее широко распространена ИК-пайка, в то время как пайка в ПГФ еще только внедряется.

Освоение техники пайки применительно к аппаратуре нового поколения сдерживается недостаточной изученностью физико-химических процессов, протекающих при пайке. Пользователи, внедряющие компоненты для ТПМК, обычно выбирают наиболее приемлемые методы и режимы пайки, а также соответствующее оборудование после предварительных экспериментальных исследований. Эксперименты являются также неотъемлемой частью процесса совершенствования конструкции изделия с учетом особенностей пайки.

Пайка волной припоя

Пайка волной припоя появилась 30 лет назад и в настоящее время достаточно хорошо освоена. Она применяется только для пайки компонентов в отверстиях плат (традиционная технология), хотя некоторые изготовители утверждают, что с ее помощью можно производить пайку поверхностно монтируемых компонентов с несложной конструкцией корпусов, устанавливаемых на одной из сторон коммутационной платы.

Процесс пайки прост. Платы, установленные на транспортере, подвергаются предварительному нагреву, исключающему тепловой удар на этапе пайки. Затем плата проходит над волной припоя. Сама волна, ее форма и динамические характеристики являются наиболее важными параметрами оборудования для пайки. С помощью сопла можно менять форму волны; в прежних конструкциях установок для пайки применялись симметричные волны. В настоящее время каждый производитель использует свою собственную форму волны (в виде греческой буквы "омега", Z-образную, Т-образную и др.). Направление и скорость движения потока припоя, достигающего платы, также могут варьироваться, но они должны быть одинаковы по всей ширине волны. Угол наклона транспортера для плат тоже регулируется. Некоторые установки для пайки оборудуются дешунтирующим воздушным ножом, который обеспечивает уменьшение количества перемычек припоя. Нож располагается сразу же за участком прохождения волны припоя и включается в работу, когда припой находится еще в расплавленном состоянии на коммутационной плате. Узкий поток нагретого воздуха, движущийся с высокой скоростью, уносит с собой излишки припоя, тем самым разрушая перемычки и способствуя удалению остатков припоя.

Когда впервые появились коммутационные платы, с обратной стороны которых компоненты устанавливались на поверхность, их пайка производилась волной припоя. При этом возникло множество проблем, связанных как конструкцией плат, так и с особенностями процесса пайки, а именно: непропаи и отсутствие галтелей припоя из-за эффекта затенения выводов компонента другими компонентами, преграждающими доступ волны припоя к соответствующим контактным площадкам, а также наличие полостей с захваченными газообразными продуктами разложения флюса, мешающих дозировке припоя.

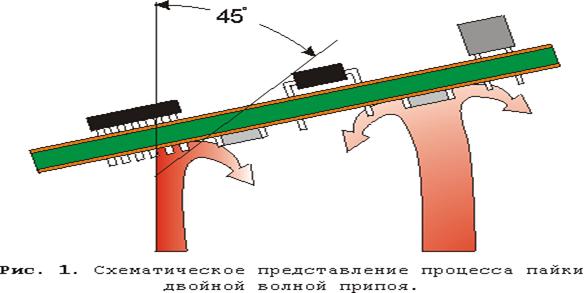

Пайка двойной волной припоя

Совершенствование конструкции платы оказалось недостаточным для достижения высокого уровня годных при традиционных способах изготовления изделий с простыми компонентами, монтируемыми на поверхность обратной стороны плат. Потребовалось изменить технологический процесс пайки волной, внедрив вторую волну припоя. Первая волна делается турбулентной и узкой, она исходит из сопла под большим давлением (рис. 1). Турбулентность и высокое давление потока припоя исключает формирование полостей с газообразными продуктами разложения флюса. Однако турбулентная волна все же образует перемычки припоя, которые разрушаются второй, более пологой ламинарной волной с малой скоростью истечения. Вторая волна обладает очищающей способностью и устраняет перемычки припоя, а также завершает формирование галтелей. Для обеспечения эффективности пайки все параметры каждой волны должны быть регулируемыми. Поэтому установки для пайки двойной волной должны иметь отдельные насосы, сопла, а также блоки управления для каждой волны. Установки для пайки двойной волной рекомендуется приобретать вместе с дешунтирующим ножом, служащим для разрушения перемычек из припоя.

Пайка двойной волной припоя применяется в настоящее время для одного типа коммутационных плат: с традиционными компонентами на лицевой стороне и монтируемыми на поверхность простыми компонентами (чипами и транзисторами) на обратной. Некоторые компоненты для ТПМК (даже пассивные) могут быть повреждены при погружении в припой во время пайки. Поэтому важно учитывать их термостойкость. Если пайка двойной волной применяется для монтажа плат с установленными на их поверхности компонентами сложной структуры, необходимы некоторые предосторожности:

· применять поверхностно монтируемые ИС, не чувствительные к тепловому воздействию;

· снизить скорость транспортера;

· проектировать коммутационную плату таким образом, чтобы исключить эффект затенения.

Хорошо разнесенные, не загораживающие друг друга компоненты способствуют попаданию припоя на каждый требуемый участок платы, но при этом снижается плотность монтажа. При высокой плотности монтажа, которую позволяет реализовать ТПМК, с помощью данного метода практически невозможно пропаять поверхностно монтируемые компоненты с четырехсторонней разводкой выводов (например, кристаллоносители с выводами). Чтобы уменьшить эффект затенения, прямоугольные чипы следует размещать перпендикулярно направлению движения волны. Трудно паять двойной волной припоя транзистор в корпусе 50Т-89, поскольку он имеет довольно массивный центральный вывод, что затрудняет его равномерное смачивание припоем (и растекание припоя) по всей поверхности.

Дата: 2018-12-28, просмотров: 717.