Производственная мощность – величина динамичная, изменяющаяся под влиянием различных факторов. Поэтому она рассчитывается применительно к определенному периоду времени и даже календарной дате. Мощность определяется на начало планового периода – входная мощность и на конец планового периода – выходная мощность. Последняя рассчитывается по формуле:

Мк = Мн + Мс + Mр + Мо + Мнз – Мв, (1)

где Мк – мощность на конец планового периода; Мн – производственная мощность на начало планового периода; Мс – ввод мощностей в результате строительства новых, расширения действующих мощностей; Мр – прирост мощности вследствие реконструкции; Mо – увеличение мощности в результате технического переоснащения и проведения других организационно-технических мероприятий; Мнз – увеличение (уменьшение) мощностей вследствие изменения номенклатуры продукции; Мв – уменьшение мощности вследствие ее выбытия.

Кроме входной и выходной мощностей определяется также величина среднегодовой мощности (Мср) по формуле:

ПМср = Мн + ((Мс * Тс+ Мр * Тр + Мо * То + Мнз * Тнз - Мв * Тв) / 12), (2)

где Тс, Тр, То, Тнз, Тв – сроки действия соответствующих мощностей с момента их введения и до конца планового года.

Определение конкретных значений производственной мощности осуществляется по каждой производственной единице (участок, цех, предприятие, отрасль), с учетом планируемых мероприятий. По мощности ведущей группы оборудования устанавливается производственная мощность участка, по ведущему участку – производственная мощность цеха, по ведущему цеху – производственная мощность предприятия. При установке производственной мощности управленческий персонал разрабатывает мероприятия по «расшивке» узких мест с целью достижения наилучшей сбалансированности производственных мощностей производственных структур предприятия, в том числе средствами осуществления последовательно-параллельных стадий обработки и разнообразия ассортимента продукции (изделий).

Расчеты производственных мощностей выполняются на основе информации о состоянии установленного оборудования. При этом необходимо руководствоваться следующими положениями:

- в расчетах принимается все наличное оборудование участка (цеха, предприятия), за исключением резервного;

- в расчетах принимается эффективный максимально-возможный фонд времени работы оборудования при заданном режиме сменности;

- в расчетах принимаются передовые технические нормы производительности оборудования, трудоемкости продукции, норм выхода продукции из сырья;

- в расчетах принимаются наиболее совершенные способы организации производства и сопоставимые измерители работы оборудования и баланса мощностей;

- при расчете производственных мощностей на планируемый период необходимо исходить из возможности обеспечения их полной загрузки. Но вместе с тем должны быть предусмотрены необходимые резервы мощностей, что важно в условиях рыночной экономики для быстрого реагирования на изменения товарного рыночного спроса;

- при расчете величины мощности не принимаются во внимание простои оборудования, которые могут быть вызваны недостатками рабочей силы, сырья, топлива, электроэнергии или организационными неполадками, а также потери времени, связанные с ликвидацией брака продукции.

Производственная мощность определяется по мощности ведущих цехов, агрегатов или участков. Под ведущими цехами, участками или агрегатами понимаются те из них, где выполняются основные и наиболее массовые технологические операции по изготовлению готовой (основной) продукции и в которых сосредоточена преобладающая часть оборудования. В черной металлургии – это доменные, мартеновские, сталеплавильные цеха или печи, в цветной – электролизные ванны, в текстильной – прядильное и ткацкое производство, на машиностроительных заводах – механические и сборочные цеха.

Для расчета производственной мощности используются следующие исходные данные:

- перечень производственного оборудования и его количество по видам;

- режимы использования оборудования и использования площадей;

- прогрессивные нормы производительности оборудования и трудоемкости изделий;

- квалификация рабочих;

- намечаемые номенклатура и ассортимент продукции, непосредственно влияющие на трудоемкость продукции при данном составе оборудования.

Если известна производительность оборудования, то производственная мощность определяется, как произведение паспортной производительности оборудования в единицу времени и планового фонда времени его работы (Тэф):

М = Тэф * а * Н, (3)

где Тэф – эффективный фонд работы единицы оборудования, час;

а – количество однотипных аппаратов, машин, агрегатов, установленных в отделении (участке, цехе);

Н – часовая норма производительности единицы оборудования по паспорту завода-изготовителя, выраженная в конечном продукте (т/час, м3/час, м2/час и др.).

Если известно, что фактически с оборудования снимается продукции больше, чем определено паспортом, то использовать в расчете мощности нужно технически обоснованную норму производительности, определяемую производственными работниками.

Эффективный фонд рабочего времени оборудования определяется в зависимости от режима работы участка (отделения, цеха).

Если производство работает в непрерывном режиме (круглосуточно, без остановок в праздничные и выходные дни), то эффективный фонд (Тнэф) рассчитывается следующим образом:

Тнэф = Ткал * ТППР – Ттехн, (4)

где Ткал – календарный фонд (длительность года, 365 дней или 8760 час.);

ТППР – время простоев в планово-предупредительных ремонтах, в час;

Ттехн – время простоев оборудования по технологическим причинам (загрузка, выгрузка, чистка, промывка, продувка и т.д.) в час.

В условиях непрерывного производственного процесса максимально возможный фонд времени работы оборудования равен произведению календарных дней и 24 ч. в сутках.

В прерывном производстве рассчитывают располагаемый фонд времени оборудования (в практике его называют номинальным).

Календарный, или максимально возможный, фонд является исходной величиной в учете времени работы и бездействия оборудования. На каждом предприятии действует определенный режим работы (число рабочих и выходных дней, число смен и их продолжительность). Поэтому не весь календарный фонд может быть использован для целей производства. Если из календарного фонда времени исключить часть рабочего времени между сменами и время нерабочих дней, то получится режимный фонд времени.

Располагаемы фонд получают исключением из режимного фонда затрат времени на плановый ремонт и времени на нахождение оборудования в резерве.

В периодических производствах и в непрерывных производствах с периодически работающим оборудованием мощность определяется по формуле:

М = (Тэф / Тц) * Зс * bгп * а, (5)

где Тц – время производственного цикла работы оборудования, час;

Зс – объем загрузки сырья на один цикл;

bгп – выход готовой продукции из единицы сырья.

Степень использования производственных мощностей характеризуется следующими коэффициентами:

1) общий коэффициент (Ко):

Ко = V / ПМср, (6)

где V – фактический или плановый объем производства продукции.

2) интенсивный коэффициент (Ки):

Ки = Vсут / Мсут, (7)

где Vсут – среднесуточный выпуск продукции;

Мсут – среднесуточная производственная мощность предприятия.

3) экстенсивный коэффициент (Кэ):

Кэ = Тф/п / Тр/ч, (8)

где Тф/п – фактический или плановый фонд рабочего времени;

Тр/ч – расчетный фонд рабочего времени, принятый при определении производственной мощности.

В ходе анализа изучается динамика этих показателей, выполнение плана по их уровню и причины изменений: например, ввод в действие новых и реконструкция старых предприятий, техническое переоснащение производства, сокращение производственных мощностей. Анализируется уровень использования производственных площадей предприятия: выпуск продукции в руб. на 1 м2 производственной площади.

Показатели использования производственной мощности. Сопоставление планового выпуска продукции и среднегодовой производственной мощности позволяет определить планируемый показатель (коэффициент) использования мощности предприятия.

Отношение фактического объема произведенной продукции к мощности характеризует степень ее использования.

Разность между производственной мощностью и фактическим выпуском продукции свидетельствует о наличии резервов дальнейшего роста объема производства.

В условиях рыночной экономики для быстрого реагирования на изменения потребительского рынка предприятиям необходимо иметь резервную мощность, определяемую как разность между производственной мощностью предприятия и выпуском продукции по плану в соответствии с заключенными договорами, т. е. заключая договоры с поставщиками, предприятие должно оставить себе некоторый резерв производственной мощности. Его наличие позволит предприятию в течение года оперативно перестраивать производство на нужный рынку вид продукции.

Для выявления причин неполного освоения производственной мощности и определения перечня организационно-технических мероприятий, которые нужно провести для улучшения ее использования анализируются интенсивное и экстенсивное использование ведущего оборудования.

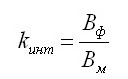

Коэффициент интенсивности Кинт отражает использование орудий труда в единицу времени работы.

Степень интенсивности по отдельным видам оборудования определяется отношением фактической его производительности к паспортной (плановой) его величине.

где Вф — фактический выпуск продукции в единицу времени одним агрегатом, станком в натуральных измерителях (м3, м2 и т.д.);

Вм — максимально возможный выпуск за тот же период.

Для характеристики интенсивного использования ведущего оборудования большое значение имеет анализ пропорций производственного потока. В этом случае констатируется факт полной обеспеченности выработки ведущего оборудования производительностью машин других производственных участков и необходимостью последующего детального изучения его состояния и работы, либо разрабатываются конкретные мероприятия по устранению недостатков: модернизация оборудования, замена установленных машин более производительными, монтаж дополнительных машин.

Коэффициент экстенсивности Кэ характеризует работу орудий труда во времени. Он определяется как отношение времени, фактически отработанного оборудованием, ко времени возможной его эксплуатации.

Причинами неполного использования рабочего времени могут быть внеплановые простои оборудования (отсутствие сырья, энергии и т. п.), более высокая, чем на лучших предприятиях отрасли, продолжительность его ремонта, прерывный режим работы. В процессе анализа внеплановые простои оборудования классифицируются по видам (технические, организационные и др.), по каждому виду тщательно изучаются причины возникновения и разрабатываются конкретные мероприятия по их устранению или сокращению

Произведение коэффициентов экстенсивности и интенсивности представляет собой показатель интегрального использования оборудования

Ки = Кэ + Кинт.

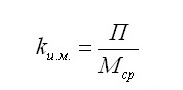

Использование производственных мощностей отражает коэффициент (kи.м.):

где Мср — величина среднегодовой производственной мощности предприятия.

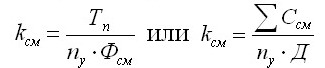

Использование оборудования на предприятиях с прерывным процессом производства оценивается коэффициентом сменности работы оборудования (kсм), а с непрерывным процессом производства – коэффициентом загрузки агрегатов, машин, установок.

где Тп — прогрессивная трудоемкость продукции, н/ч;

Фсм - годовой полезный фонд времени станка в одну смену, ч;

∑Ссм — сумма отработанных станко-смен установленным оборудованием за анализируемый период;

Д - количество рабочих дней в данном периоде.

Тема 6. Организация оперативно-производственной и ритмичной работы предприятия

Содержание, задачи, принципы оперативно-производственного планирования на предприятии. Межцеховое и внутрицеховое планирование, оперативное планирование. Ритмичная работа и методы ее определения. Разработка календарно-плановых нормативов. Расчеты календарно-плановых нормативов в единичном производстве. Сетевые методы планирования. Оперативно-производственное планирование в серийном производстве.

Тема 6. Организация подготовки производства к выпуску новой продукции

6.1 Содержание, задачи, принципы оперативно-производственного планирования на предприятии

Эффективность работы предприятий во многом зависит от состояния оперативно-производственного планирования. Оперативно-производственное планирование (ООП) заключается в разработке конкретных производственных заданий на короткие промежутки времени (месяц, декаду, сутки, смену, час) как для предприятия в целом, так и для его подразделений, и в оперативном регулировании хода производства по данным оперативного учета и контроля.

Оперативно-производственное планирование представляет собой завершающий этап внутрипроизводственного планирования. Оно органически связано с технико-экономическим планированием, являясь его продолжением, осуществляемым в ходе выполнения годового плана. Оперативное планирование призвано обеспечить своевременное и качественное выполнение годовых заданий, предусмотренных планами социально-экономического развития предприятия или фирмы.

Оперативное планирование производства заключается в разработке важнейших объемных и календарных показателей производственно-хозяйственной деятельности предприятия. Всякий процесс оперативного планирования предусматривает выполнение экономистами-менеджерами таких этапов деятельности, как выбор стратегии развития предприятия, обоснование формы организации производства, определение логистической схемы движения материальных потоков, разработка основных календарно-плановых нормативов, оперативное планирование работы производственных подразделений, организационная подготовка производства, непосредственная организация оперативной работы, текущий контроль и регулирование хода производства.

Главная задача оперативно-производственного планирования состоит в обеспечении на предприятии слаженного и ритмичного хода всех производственных процессов, в организации слаженной работы всех подразделений предприятия (объединения) для обеспечения равномерного, ритмичного выпуска продукции в установленных объёмах и номенклатуре при полном и рациональном использовании имеющихся экономических и производственных ресурсов с целью наибольшего удовлетворения основных потребностей рынка, и максимизации получаемой прибыли.

Особенность этого вида планирования заключается в том, что разработка взаимосвязанных и взаимообусловленных плановых заданий всем подразделениям предприятия непосредственно сочетается с организацией их выполнения.

Оперативно-производственное планирование производства включает:

1) распределение годовой (квартальной) программы выпуска продукции по месяцам;

2) разработку календарно-плановых нормативов и составление календарных графиков изготовления и выпуска продукции;

3) разработку номенклатурно-календарных планов выпуска узлов и деталей в месячном разрезе по основным цехам предприятия, объемно-календарные расчеты;

4) разработку месячных оперативных подетальных программ цехам и участкам. Проведение проверочных расчетов загрузки оборудования и площадей;

5) составление оперативно-календарных планов (графиков) изготовления изделий, узлов и деталей в разрезе месяца, недели, суток и т. д.;

6) организацию сменно-суточного планирования;

7) организацию оперативного учета хода производства;

8) контроль и регулирование хода производства (диспетчеризация).

9) выполнение объёмных расчётов загрузки оборудования и площадей;

Каждый из перечисленных элементов основывается на цепи предыдущих и является отправным пунктом для последующих.

Комплекс органически взаимосвязанных перечисленных элементов представляет собой систему оперативно-производственного планирования, основная особенность которой заключается в увязке частичных процессов, выполняемых отдельными производственными подразделениями, благодаря чему достигается слаженный ход производства.

Оперативное планирование осуществляется как в общезаводском масштабе, так и в рамках отдельных цехов, в связи с чем оно делится на меж - и внутрицеховое.

Межцеховое оперативное планирование включает установление цехам взаимосвязанных производственных заданий, вытекающих из производственной программы предприятия, и координацию работы цехов по ее выполнению. Межцеховое оперативное планирование осуществляется планово-диспетчерским (ПДО) или планово-производственным (ППО) отделом.

Внутрицеховое оперативное планирование охватывает организацию выполнения производственных заданий, установленных цеху, путем их доведения до производственных участков и рабочих мест; разработку календарных планов-графиков и оперативных заданий на короткие отрезки времени (декадные, недельные, сменно-суточные), а также текущую работу по оперативной подготовке производства, оперативному контролю и регулированию хода производства. Эту работу выполняют производственно-диспетчерское бюро (ПДБ) цехов, мастера и плановики участков.

Основу оперативного планирования составляет разработка годовой программы выпуска изделий, распределенной по плановым периодам. При формировании годового календарного плана выпуска продукции необходимо, чтобы календарное распределение обеспечивало:

- установленные сроки выпуска и поставки готовых изделий, обусловленные договорами;

- возможность внесения корректив в связи с колебанием спроса;

- минимальное незавершенное производство путем уплотнения производственного цикла изготовления изделий;

- максимально возможное использование производственных мощностей цехов в каждом месяце;

- создание предпосылок для слаженной и сопряженной работы производственных подразделений и условий для эффективного функционирования предприятия в целом.

Процедура календарного распределения зависит от организационного типа и условий производства. При этом учитываются сроки окончания технической подготовки производства, обеспечивается параллельное изготовление тех видов продукции, которые, с одной стороны, имеют максимальную конструктивно-техническую общность, а с другой - дополняют друг друга по трудоемкости, обеспечивая в совокупности достаточно полную загрузку оборудования и рабочей силы.

При распределении годовой программы выпуска изделий по кварталам и месяцам следует широко использовать экономико-математические методы, в частности методы линейного программирования, интегрального показателя и ЭВМ.

На основании номенклатурно-календарного плана выпуска изделий устанавливаются взаимоувязанные по номенклатуре, объему и срокам номенклатурно-календарные планы (производственные задания) цехам основного производства с помесячной разбивкой.

К основным этапам формирования производственных заданий цехам относятся:

1) установление номенклатуры узлов и деталей на планируемый период с помесячной разбивкой;

2) расчет размера задания по каждой номенклатурной позиции плана;

3) проведение объемных расчетов, выполняемых для установления соответствия заданий номенклатурно-календарного плана производственной мощности цехов;

4) перераспределение номенклатуры выпускаемых цехами узлов и деталей по плановым периодам с целью обеспечения равномерной загрузки оборудования и при условии выполнения договорных обязательств перед поставщиками.

Номенклатурно-календарные планы цехам разрабатываются в целом на год с разбивкой на кварталы и по месяцам в развернутой номенклатуре.

Ритмичная работа и методы ее определения. Для любого предприятия огромное значение имеет ритмичная работа, в процессе которой на каждом рабочем месте и участке производства, в каждом производственном подразделении будет выполняться в данную единицу времени строго определенное количество продукции. Такая работа, как правило, весьма эффективна, рациональна и обладает признаком высокой культуры производства.

Отклонения ритма от запланированного могут приводить к огромным экономическим потерям на предприятии: к простоям цехов и участков, к дополнительным затратам на восстановление нормального хода производства. Чтобы этого не происходило, каждая служба должна согласовывать действия со всеми подразделениями предприятия. Достигается такая согласованность в процессе выполнения особой управленческой функции, которая называется оперативно-производственное планирование.

6.2 Разработка календарно-плановых нормативов.

Оперативно-календарное планирование и оперативное управление основным производством базируется на системе календарно-плановых нормативах.

Календарно-плановые нормативы (КПН) – это совокупность норм и нормативов по наиболее эффективной организации производственного процесса во времени и пространстве на основе рациональных принципов его организации.

Календарные нормативы и подавляющая часть плановых показателей оперативного регулирования хода производства продукции должны разрабатываться на основе прогрессивных норм времени на отдельные технологические операции и процессы, а также на конечную продукцию и совокупные производственные процессы.

Календарно-плановые нормативы являются исходной базой для составления взаимосвязанных календарных планов, направленных на обеспечение согласованной работы, рабочих мест, участков и цехов по изготовлению выпускаемой продукции и эффективное использование основных фондов, трудовых, материальных и финансовых ресурсов. Они предопределяют экономически целесообразный порядок движения заготовок, деталей и сборочных единиц во времени и пространстве по операциям технологического процесса обработки и сборки, что способствует достижению ритмичности производства и равномерности выпуска продукции, повышению многих технико-экономических показателей деятельности предприятия.

Календарно-плановые нормативы непосредственно влияют на затраты времени на изготовление изделий, и, следовательно, на производительность труда, количество выпускаемой продукции, ели оно не ограничено, себестоимость единицы продукции (за счет уменьшения заработной платы и сокращения условно-постоянных косвенных расходов, приходящихся на единицу продукции). От них зависит размер незавершенного производства и скорость оборачиваемости оборотных средств.

Для расчета календарно-плановых нормативов необходимы:

- годовая производственная программа выпуска изделий и запасных частей с разбивкой по кварталам (месяцам);

- технологические процессы на обработку деталей, сборки сборочных единиц и изделий с указанием в них технологических маршрутов по операциям и цехам, норм времени и расценок, материальных нормативов, лимитов на зарплату, рабочую силу и расходование материальных ресурсов;

- сведения о наличии оборудования и площадей по цехам и режимах их работы (сменности).

Нормы времени служат первичным календарно-плановым нормативом.

Под нормой времени понимаются научно обоснованные затраты необходимого рабочего времени на выполнение работ в определенных производственных условиях. Различают нормы штучного и штучно-калькуляционного времени, а также на партию деталей. В общем виде норму времени можно рассчитать на все работы по формуле:

Тшк = То + Тв + Тобс + Тотл + Тпто + Тпз / п ,

где Тшк – норма штучно-калькуляционного времени; То – основное время на выполнение операции; Тв – вспомогательное (неперекрываемое) время; Тобс – время на обслуживание рабочего места; Тотл – время на отдых и личные надобности рабочего; Тпто – допустимые перерывы по техническим и организационным причинам; Тпз – подготовительно-заключительное время; п – размер партии обрабатываемых деталей.

В оперативном планировании могут применяться различные виды норм времени: в единичном производстве – штучно-калькуляционное время, в серийном – время на обработку партии деталей, в массовом – штучное время.

Для расчета календарно-плановых нормативов могут применяться статистические, аналитические и экономико-математические (моделирование) методы.

Наиболее полно календарно-плановые нормативы представлены в серийном производстве. В единичном и массовом производствах (как крайних случаях серийного производства) состав календарно-плановых нормативов меньший.

К календарно-плановым нормативам относятся:

- размер серии (партии) изделий;

- периодичность (ритм) запуска-выпуска серий (партий) изделий;

- средний ритм (такт) запуска-выпуска сборочной единицы, детали;

- темп запуска-выпуска изделий, сборочных единиц, деталей;

- размер партии деталей, сборочных единиц;

- периодичность (ритм) запуска-выпуска партии деталей и сборочных единиц;

- длительность производственного цикла изготовления изделия (партии изделий);

- длительность производственного цикла изготовления партии деталей и сборочных единиц;

- опережение запуска-выпуска партий деталей и сборочных единиц;

- размер транспортной (передаточной) партии деталей и сборочных единиц;

- заделы (цеховые и межцеховые).

Расчеты календарно-плановых нормативов в единичном производстве. В единичном и мелкосерийном производстве используются:

- позаказная система планирования;

- комплектно-сборочная система планирования.

При позаказной системе планирования для каждого заказа (с учетом срока его выполнения) строится сквозной календарный график технической подготовки производства и выполнения заказа, который согласуется с графиком подготовки и производства других заказов. Планово-учетной единицей для сборочных цехов является заказ, для обрабатывающих и заготовительных цехов – комплект деталей на заказ. При этой системе планирования происходит длительное пролеживание деталей и сборочных единиц.

При комплектно-сборочной системе планирования подача деталей на сборку осуществляется в несколько очередей в виде сборочных комплектов. Для каждой очереди устанавливается состав сборочных комплектов, из которых собирается изделие. Срок подачи сборочных комплектов определяется календарным опережением начала данной очереди сборки по отношению к сроку выпуска изделий. Планово-учетной единицей является комплект деталей на сборочную единицу.

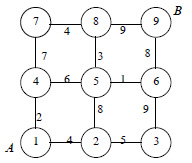

Сетевые методы планирования. В анализе хозяйственной деятельности используется метод сетевого планирования. Он базируется на применении сетевых графиков. Последние выражаются в виде определенной цепи работ и событий, связанных технологической последовательностью. Под работой здесь понимается процесс, который предшествует возникновению определенного события. Работа включает как технологические процессы, так и время ожидания, сопряженное с перерывами в этих процессах. Под событием понимают результат работы, без которого не могут быть начаты другие работы. В сетевых графиках события обозначаются кружками, где внутри пишется номер. Стрелки, помещающиеся между кружками, выражают намеченную последовательность выполнения работ. Числа, указанные возле стрелок, характеризуют намеченную длительность выполнения работ. С помощью сетевых графиков достигается либо оптимизация времени выполнения, либо оптимизация величины себестоимости осуществляемых работ.

Модель сетевая (модель управления и планирования производством) — план выполнения некоторой совокупности взаимосвязанных операций (работ) заданный в специфической форме сети. Примером данной модели может служить сетевой график.

Сетевой график

В кружках указаны номера событий, соединительными линиями (стрелками) работа, а цифры над ними указана ориентировочная стоимость, продолжительность или трудоемкость работ. В соответствии элементам графов (дугам и вершинам) ставятся числовые оценки (параметры операции: продолжительность, стоимость или трудоемкость). Что позволяет осуществлять глубокий анализ, а в ряде случаев оптимизацию.

Сетевая модель определяет с любой требуемой степенью детализации состав работ комплекса и порядок выполнения их во времени.

Отличительной особенностью сетевой модели в сравнении с другими формами представления планов является четкое определение всех временных взаимосвязей операций.

Сетевые модели используются не только как средство решения разнообразных задач планирования и прогнозирования. Сетевые модели также служат для построения специального класса системы организационного управления, получивших название систем сетевого планирования и управления.

Среди различных методом систем сетевого планирования и управления наиболее распространены: метод критического пути — анализ состояния процесса в каждый заданный момент времени и определение последовательности работ с целью избежания задержки времени выполнения плана к намеченному сроку и метод оценки пересмотра программ.

Оперативно-производственное планирование в серийном производстве. В серийном производстве используются:

- система планирования по цикловым комплектам (комплектно-групповая система);

- система планирования по комплектовочным номерам;

- система планирования по опережениям;

- система планирования по заделам.

При планировании по цикловым комплектам детали объединяются в группы (комплекты) в зависимости от общности периодичности их изготовления, длительности производственного цикла и маршрута движения. Следовательно, планово-учетной единицей является цикловой (групповой) комплект деталей. Для каждой группы деталей устанавливается дифференцированный срок подачи на сборку. Использование циклового комплекта позволяет сократить пролеживание деталей и, следовательно, объем незавершенного производства, а также номенклатурный номер производственной программы. Эта система применяется, когда:

- выпуск изделий значителен и их изготовление может быть распределено на несколько месяцев в годовом плане;

- сборка сравнительно длинна (более одного месяца) и трудоемка, что вызывает необходимость в дифференцировании сроков подачи деталей.

Система планирования по комплектовочным номерам (машинокомплектная) характеризуется тем, что изготовление деталей и сборочных единиц для данной машины каждым последующим цехом начинается лишь после поставки предыдущим цехом всех входящих в нее деталей и сборочных единиц. Планово-учетной единицей является комплект деталей, сборочных единиц. Всем сборочным единицам, подлежащим укомплектованию деталями каждого цеха в течение планируемого периода времени, присваиваются порядковые номера. Последний номер присваивается готовым изделиям каждого наименования, которые должны быть выпущены в плановом порядке. При этой системе планирования сроки одновременного запуска и выпуска всего комплекта деталей, как правило, не могут быть соблюдены, что объясняется требованиями равномерной загрузки оборудования. Большинство деталей комплекта выпускается раньше общего срока их готовности, т.е. пролеживает между цехами в ожидании следующей стадии производства. Это ограничивает возможности применения машинокомплектной системы. Она используется в серийном производстве, когда число деталей, входящих машинокомплект, невелико.

При системе планирования по опережениям для каждой партии (серии) изделий, изготовляемых в предыдущем звене, устанавливается опережение по запуску и выпуску по сравнению с последующим звеном производства.

Под опережением понимается календарный период времени, на который каждая предыдущая часть или стадия производственного процесса должна опережать последующую с целью ее окончания в запланированный срок по отношению к завершающей стадии обработки или сборки деталей.

Планирование по опережениям характеризуется распределением и группировкой деталей и работ по срокам выпуска и организацией их своевременного изготовления и передачи на соответствующие стадии производства в зависимости от расчетных опережений времени.

Планово-учетной единицей является комплект (серия) одноименных изделий, а может быть и отдельная деталь или сборочная единица продукции. Эта система является наиболее универсальной и распространенной в производстве.

Система планирования по заделам основана на создании нормативного не снижающегося задела по каждой детали и сборочной единице, уровень которого определяется нормативным опережением. Расчет нормативных заделов и опережений производится на основе планов-графиков работы участков, длительностей производственных циклов и суточной потребности в деталях данного наименования. После создания заделов в соответствии с нормативами устанавливают всем цехам плановые задания в условных комплектах без дифференцирования по календарным опережениям. Разность между фактическим и нормативным заделами по детали на определенную дату представляет собой число деталей, предназначенных для комплектации. Результат деления этой разности на число деталей, составляющих один условный комплект, определяет число изделий, обеспеченных данной деталью.

Планирование по заделам предполагает поддержание на требуемом расчетном уровне запаса заготовок, полуфабрикатов и комплектующих, предназначенных для дальнейшей обработки и сборки на каждой стадии производства. Для обеспечения ритмичной работы взаимосвязанных производственных участков и поточных линий определяются нормальные размеры производственных заделов, представляющих собой соответствующий запас заготовок. По назначению заделы бывают технологические, транспортные, страховые, межоперационные или межцикловые. Размер задела может быть установлен в деталях или днях. Общий нормальный задел обычно принимается равным сумме всех слагаемых запасов заготовок и деталей.

Планово-учетной единицей системы планирования по заделам является условный комплект, изготовление которого обеспечивает выпуск продукции в заданном объеме на сутки, пятидневку.

Тема 7. Организация подготовки производства к выпуску новой продукции

7.1 Сущность и этапы осуществления подготовки производства

Создание новых видов продукции осуществляется в процессе подготовки производства, которая протекает вне рамок производственного процесса. Задача подготовки производства состоит в том, чтобы обеспечить необходимые условия для функционирования производственного процесса.

Подготовка производства — это процесс непосредственного приложения труда коллектива работников в целях разработки и организации выпуска новых видов продукции или модернизации изготовляемых изделий. Процесс подготовки производства представляет собой особый вид деятельности, совмещающий выработку научно-технической информации с ее превращением в материальный объект — новую продукцию.

Классифицировать частичные процессы подготовки производства можно по видам и характеру работ, пространственно-временному и функциональному признакам, отношению к объекту управления.

По виду и характеру работ процессы подготовки производства подразделяются на исследовательские, конструкторские, технологические, производственные и экономические. В основе выделения этих процессов лежит вид трудовой деятельности.

Процессы научных исследований, технических и организационных разработок и другие работы инженерного характера являются основными для подготовительной стадии. В них входят: проведение исследований, инженерных расчетов, проектирование конструкций, технологических процессов, форм и методов организации производства, экспериментирование, экономические расчеты и обоснования.

Основными процессами подготовки производства являются и процессы изготовления и испытания макетов, опытных образцов и серий машин. Они называются экспериментальными производственными процессами.

По расположению во времени и пространстве процессы подготовки производства делятся на операции, работы, стадии, фазы.

Операция — первичное звено процесса создания новой техники. Она выполняется на одном рабочем месте одним исполнителем и состоит из ряда последовательных действий. Операции объединяются в работы.

Работа — совокупность последовательно выполняемых операций, которая характеризуется логической завершенностью и законченностью действий по выполнению определенной части процесса.

Стадия — совокупность ряда работ, связанных между собой единством содержания и методов выполнения, обеспечивающая решение конкретной задачи подготовки производства.

Фаза — комплекс стадий и работ, характеризующий законченную часть процесса подготовки производства; связана с переходом объекта работ в новое качественное состояние.

По отношению к объекту управления выделяются собственно процессы подготовки производства и процессы управления подготовкой производства.

Содержание подготовки производства. Создание новой продукции в отраслях промышленности осуществляется в определенной последовательности фаз единого процесса подготовки производства:

- теоретические исследования, имеющие фундаментальный и поисковый характер;

- прикладные исследования, в процессе которых полученные на первом этапе знания находят практическое применение;

- опытно-конструкторские работы, в ходе выполнения которых полученные знания и выводы исследований реализуются в чертежах и образцах новых изделий;

- технологическое проектирование и проектно-организационные работы, в процессе выполнения которых разрабатываются технологические методы изготовления и формы организации производства новых изделий;

- техническое оснащение нового производства, заключающееся в приобретении и изготовлении оборудования, технологической оснастки и инструмента, а также при необходимости — ив реконструкции предприятий и их подразделений;

- освоение производства новой продукции, когда созданные на предыдущих этапах конструкции изделий и методы их изготовления проверяются и внедряются в производство;

- промышленное производство, обеспечивающее выпуск новой продукции по качеству и в количествах, удовлетворяющих потребности общества;

- использование вновь созданного продукта в сфере эксплуатации; разработка и освоение выпуска новых видов продукции, воплощающих последние достижения науки и техники, соответствующих самым высоким требованиям потребителей, конкурентоспособных на мировом рынке;

- обеспечение надлежащих технико-организационных условий для существенного повышения производительности труда в народном хозяйстве;

- создание новой продукции, которая обладала бы высоким качественным уровнем при минимальных затратах на ее производство;

- сокращение длительности конструкторских, технологических, организационных и других работ, входящих в комплекс подготовки производства, и освоение производства новых изделий в сжатые сроки;

- экономия затрат, связанных с подготовкой производства и освоением новой продукции.

Понятие инноваций (нововведений). Под инновацией (англ. "innovation" - нововведение, новшество, новаторство) понимается использование новшеств в виде новых технологий, видов продукции и услуг, новых форм организации производства и труда, обслуживания и управления. Понятия "новшество", "нововведение", "инновация" нередко отождествляются, хотя между ними есть и различия.

Под новшеством понимается новый порядок, новый метод, изобретение, новое явление. Словосочетание "нововведение" в буквальном смысле означает процесс использования новшества. С момента принятия к распространению новшество приобретает новое качество и становится нововведением (инновацией). Период времени между появлением новшества и воплощением его в нововведение (инновацию) называется инновационным лагом.

Понятие "инновации" как экономической категории ввел в научный оборот австрийский экономист И. Шумпетер. Он впервые рассмотрел вопросы новых комбинаций производственных факторов и выделил пять изменений в развитии, т.е. вопросов инноваций:

- использование новой техники, технологических процессов или нового рыночного обеспечения производства;

- внедрение продукции с новыми свойствами;

- использование нового сырья;

- изменения в организации производства и его материально-технического обеспечения;

- появление новых рынков сбыта.

В соответствии с международными стандартами инновация определяется как конечный результат инновационной деятельности, получивший воплощение в виде нового или усовершенствованного продукта, внедренного на рынке, нового или усовершенствованного технологического процесса, используемого в практической деятельности, либо в новом подходе к социальным услугам '.

Инновация не обязательно должна быть технической и вообще чем-то вещественным. Мало технических инноваций могут соперничать в своем влиянии с такой идеей, как продажа в рассрочку. Использование этой идеи буквально преображает экономику. Инновация - это новая ценность для потребителя, она должна отвечать нуждам и желаниям потребителей.

Все разнообразие инноваций можно классифицировать по ряду признаков.

1. По степени новизны:

- радикальные (базисные) инновации, которые реализуют открытия, крупные изобретения и становятся основой формирования новых поколений и направлений развития техники и технологии;

- улучшающие инновации, реализующие средние изобретения;

- модификационные инновации, направленные на частичное улучшение устаревших поколений техники и технологии, организации производства.

2. По объекту применения:

- продуктовые инновации, ориентированные на производство и использование новых продуктов (услуг) или новых материалов, полуфабрикатов, комплектующих;

- технологические инновации, нацеленные на создание и применение новой технологии;

- процессные инновации, ориентированные на создание и функционирование новых организационных структур, как внутри фирмы, так и на межфирменном уровне;

- комплексные инновации, представляющие собой сочетание различных инноваций.

3. По масштабам применения:

- отраслевые;

- межотраслевые;

- региональные;

в рамках предприятия (фирмы).

4. По причинам возникновения:

- реактивные (адаптивные) инновации, обеспечивающие выживание фирмы, как реакция на нововведения, осуществляемые конкурентами;

- стратегические инновации - это инновации, реализация которых носит упреждающий характер с целью получения конкурентных преимуществ в перспективе.

5. По эффективности: - экономическая; - социальная; - экологическая;

- интегральная.

Внедрение новшеств всегда имело большое значение в развитии производства. В современной экономике роль инноваций значительно возрастает. Они все более становятся основополагающими факторами экономического роста.

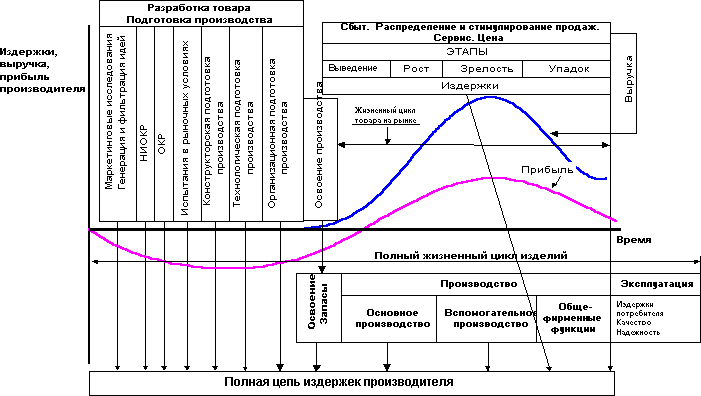

Жизненный цикл продукции

Основные составляющие жизненного цикла любого изделия следующие:

1) маркетинговые исследования потребностей рынка;

2) генерация идей и их фильтрация;

3) техническая и экономическая экспертиза проекта;

4) научно-исследовательские работы по тематике изделия;

5) опытно-конструкторская работа;

6) пробный маркетинг;

7) подготовка производства изделия на заводе-изготовителе серийной продукции);

8) собственно производство и сбыт;

9) эксплуатация изделий;

10) утилизация изделий.

Рис.7.1. Структура жизненного цикла изделия

Основные параметры, характеризующие границы стадий жизненного цикла изделия, приведены в табл. 6.1.

Таблица 7.1

Границы стадий жизненного цикла изделия

| Стадия | Начало стадии | Окончание стадии |

| Маркетинговые исследования рынка | Заключение договора на проведение исследований | Сдача отчета по результатам исследований |

| Генерация идей и их фильтрация | Сбор и фиксирование предложений по проектам | Окончание отбора проектов-конкурентов |

| Техническая и экономическая экспертиза проектов | Комплектация групп оценки проектов | Сдача отчета по экспертизе проектов, выбор проекта-победителя |

| НИР | Утверждение ТЗ на НИР | Утверждение акта об окончании НИР |

| ОКР | Утверждение ТЗ на ОКР | Наличие комплекта конструкторской документации, откорректированной по результатам испытаний опытного образца |

| Пробный маркетинг | Начало подготовки производства опытной партии | Анализ отчета о результатах пробного маркетинга |

| Подготовка производства на заводе-изготовителе | Принятие решения о серийном производстве и коммерческой реализации изделий | Начало установившегося серийного производства |

| Собственно производство и сбыт | Продажа первого серийного образца изделия | Поставка потребителю последнего экземпляра изделия |

| Эксплуатация | Получение потребителем первого экземпляра изделия | Снятие с эксплуатации последнего экземпляра изделия |

| Утилизация | Момент списания первого экземпляра изделия с эксплуатации | Завершение работ по утилизации последнего изделия, снятого с эксплуатации |

Основным содержанием целевых исследований в процессе управления жизненным циклом изделия являются: анализ прогнозируемого состояния объектов, определение ожидаемых и фактических результатов, оценка приоритетности в решении локальных задач, выявление предпочтительных направлений использования ресурсов. Как уже указывалось выше, при таком анализе возникают следующие вопросы:

- какие факторы, условия и на каких стадиях следует подвергать оценке?

- какой должна быть система критериев оценок?

- какие методологические подходы и приемы следует использовать в ходе оценки?

Целесообразно в ходе управления жизненным циклом изделия опираться на систему контрольных точек цикла. На всех контрольных точках анализируют отклонения качественных и количественных параметров изделия от проектных значений по техническим и экономическим критериям и вырабатывают соответствующие решения по критерию "эффект-затраты". Количество контрольных точек (КТ) зависит от характера изделия. Можно рекомендовать следующие КТ в жизненном цикле изделия:

КТ-1 - решение о начале проекта;

КТ-2 - окончание технического проекта (решение о разработке рабочей документации и изготовлении опытного образца);

КТ-3 - окончание ОКР (решение об изготовлении опытного образца);

КТ-4 - окончание пробного маркетинга (принятие решения о начале серийного производства и коммерческой реализации изделия);

КТ-5 - оценка качества серийно выпускаемой продукции (решение о повышении качества и надежности);

КТ-6 - оценка необходимости обновления или модернизации продукции;

КТ-7 - оценка оптимальности методов сбыта продукции;

КТ-8 - оценка целесообразности и методов капитального ремонта изделий в процессе эксплуатации;

КТ-9 - оценка целесообразности снятия изделия с производства;

КТ-10 - снятие изделия с эксплуатации и передача его на утилизацию.

7.3 Проектно-конструкторская подготовка производства (ПКПП)

Проектно-конструкторская подготовка производства (ПКПП) включает проектирование новой продукции и модернизацию ранее производившейся в соответствии с ЕСКД, а также разработку проекта реконструкции и переоборудования предприятия или отдельных его подразделений.

Содержание и объем ПКПП в основном зависят от цели ее проведения (модернизация существующей или разработка повой продукции), типа производства, сложности и характера продукции.

Результаты проектно-конструкторской подготовки оформляются в виде технической документации — чертежей, рецептур химической продукции, спецификаций материалов, деталей и узлов, образцов готовой продукции и др.

Основными этапами проектно-конструкторской подготовки производства по разработке новых и модернизации производившихся изделий являются:

- разработка технического задания;

- разработка технического предложения;

- составление эскизного проекта;

- разработка технического проекта;

- разработка рабочей документации на опытные образцы, установочные серии для серийного или массового производства.

Проектирование нового изделия начинается с разработки технического задания (ТЗ). Этот важный этап, выделяемый из непосредственно конструкторских работ, осуществляется разработчиком на основе исходных требований к продукции, предъявляемых заказчиком. Предприятия могут также предвидеть спрос на какую-либо продукцию в будущем, который они должны удовлетворять и к удовлетворению которого должны подготовиться. Техническому заданию предшествуют маркетинговые исследования.

В техническом задании определяются: наименование и область применения изделия; основание для разработки; цель и назначение разработки; технические требования; экономические показатели; необходимые стадии и этапы работ; порядок контроля и приемки.

Техническое задание включает изучение патентов, литературных источников, установление основных параметров нового изделия, планирование конструкторской подготовки производственного оборудования, составление сметной калькуляции по разрабатываемой теме, предварительный анализ экономической эффективности проектируемой конструкции. Как видно из перечня приведенных работ, созданию новой продукции предшествует большая подготовительная работа.

Техническое задание в установленном порядке согласуется с заказчиком и предопределяет возможность начала процесса конструирования.

Техническое предложение — это совокупность конструкторской документации, которая должна содержать техническое и технико-экономическое обоснование целесообразности разработки изделия на основе изучения и анализа, выпущенных в пашей стране и за рубежом изделий-аналогов и передовых методов их изготовления. Здесь же рассматриваются различные варианты возможных решений изделия с учетом патентных материалов, включая их сравнительную оценку и предложения по выбору оптимального варианта изделия.

Любое новое техническое решение должно иметь технико-экономическое обоснование. С этой целью на каждой стадии конструкторской подготовки производства осуществляется сравнительный технико-экономический анализ, результаты которого по мере получения новой информации уточняются. Критериями технико-экономического анализа могут быть: показатели технологичности конструкции (материало-и трудоемкость, себестоимость и др.), затраты, годовой экономический эффект, экономический эффект в течение срока службы изделия и др. Выбор критерия сравнительного технико-экономического анализа зависит от целей и задач конкретной конструкторской разработки.

Помимо прогнозирования себестоимости и экономической эффективности новых изделий на ранних стадиях проектирования рассматривается предполагаемый срок службы разрабатываемых изделий, чтобы обоснованно оценить долговечность основных узлов и ведущих деталей конструкции.

Основные этапы проектно-конструкторской подготовки производства. Основной задачей проектно-конструкторской подготовки производства является создание комплекта чертежной документации для изготовления и испытания макетов, опытных образцов (опытной партии), установочной серии и документации для установившегося серийного или массового производства новых изделий в соответствии с требованиями технического задания.

Содержание и порядок выполнения работ на этой стадии системы СОНТ регламентируются ГОСТами в единой системе конструкторской документации (ЕСКД). ГОСТ определяет следующие стадии конструкторской подготовки производства (КПП): техническое задание, техническое предложение, эскизный проект, технический проект и рабочий проект.

Техническое задание является исходным документом, на основе которого осуществляется вся работа по проектированию нового изделия. Оно разрабатывается на проектирование нового изделия либо предприятием-изготовителем продукции и согласуется с заказчиком (основным потребителем), либо заказчиком. Утверждается ведущим министерством (к профилю которого относится разрабатываемое изделие).

В техническом задании определяется назначение будущего изделия, тщательно обосновываются его технические и эксплуатационные параметры и характеристики: производительность, габариты, скорость, надежность, долговечность и другие показатели, обусловленные характером работы будущего изделия. В нем также содержатся сведения о характере производства, условиях транспортировки, хранения и ремонта; рекомендации по выполнению необходимых стадий разработки конструкторской документации и ее составу; технико-экономическое обоснование и другие требования.

Разработка технического задания базируется на основе выполненных научно-исследовательских и опытно-конструкторских работ, результатов изучения патентной информации маркетинговых исследований, анализа существующих аналогичных моделей и условий их эксплуатации.

Техническое предложение разрабатывается в том случае, если техническое задание разработчику нового изделия выдано заказчиком. Второе содержит тщательный анализ первого и технико-экономическое обоснование возможных технических решений при проектировании изделия, сравнительную оценку с учетом эксплуатационных особенностей проектируемого и существующего изделия подобного типа, а также анализ патентных материалов.

Порядок согласования и утверждения технического предложения такой же, как и технического задания. После согласования и утверждения техническое предложение является основанием для разработки эскизного проекта. Последний разрабатывается в том случае, если это предусмотрено техническим заданием или техническим предложением, там же определяются объем и состав работ.

Эскизный проект состоит из графической части и пояснительной записки.

Первая часть содержит принципиальные конструктивные решения, дающие представление об изделии и принципе его работы, а также данные, определяющие назначение, основные параметры и габаритные размеры. Таким образом, она дает конструктивное оформление будущей конструкции изделия, включая чертежи общего вида, функциональные блоки, входные и выходные электрические данные всех узлов (блоков), составляющих общую блок-схему. На этой стадии разрабатывается документация для изготовления макетов, осуществляется их изготовление и испытания, после чего корректируется конструкторская документация.

Вторая часть эскизного проекта содержит расчет основных параметров конструкции, описание эксплуатационных особенностей и примерный график работ по технической подготовке производства.

В состав задач эскизного проекта входит и разработка различных руководящих указаний по обеспечению на последующих стадиях технологичности, надежности, стандартизации и унификации, а также составление ведомости спецификаций материалов и комплектующих изделий на опытные образцы для последующей передачи их в службу материально-технического обеспечения. Макет изделия позволяет добиться удачной компоновки отдельных частей, найти более правильные эстетические и эргономические решения и тем самым ускорить разработку конструкторской документации на последующих стадиях системы СОНТ.

Эскизный проект проходит те же стадии согласования и утверждения, что и техническое задание.

Технический проект разрабатывается на основе утвержденного эскизного проекта и предусматривает выполнение графической и расчетной частей, а также уточнения технико-экономических показателей создаваемого изделия. Он состоит из совокупности конструкторских документов, содержащих окончательные технические решения, которые дают полное представление об устройстве разрабатываемого изделия и исходные данные для разработки рабочей документации.

В графической части технического проекта приводятся чертежи общего вида проектируемого изделия, узлов в сборке и основных деталей. Чертежи обязательно согласовываются с технологами.

В пояснительной записке содержатся описание и расчет параметров основных сборочных единиц и базовых деталей изделия, описание принципов его работы, обоснование выбора материалов и видов защитных покрытий, описание всех схем и окончательные технико-экономические расчеты. На этой стадии при разработке вариантов изделий изготавливается и испытывается опытный образец.

Технический проект проходит те же стадии согласования и утверждения, что и техническое задание.

Рабочий проект является дальнейшим развитием и конкретизацией технического проекта. Эта стадия КПП разбивается на три уровня:

а) разработка рабочей документации опытной партии (опытного образца);

б) разработка рабочей документации установочной серии;

в) разработка рабочей документации установившегося серийного или массового производства.

Первый уровень рабочего проектирования выполняется в три, а иногда и в пять этапов.

На первом этапе разрабатывают конструкторскую документацию для изготовления опытной партии. Одновременно определяют возможность получения от поставщиков некоторых деталей, узлов, блоков (комплектующих). Всю документацию передают в экспериментальный цех для изготовления по ней опытной партии (опытного образца).

На втором этапе осуществляют изготовление и заводские испытания опытной партии. Как правило, проводят заводские механические, электрические, климатические и другие испытания.

Третий этап заключается в корректировке технической документации по результатам заводских испытаний опытных образцов.

Четвертый этап. Если изделие проходит, государственные испытания то в процессе этих испытаний уточняются параметры и показатели изделия в реальных условиях эксплуатации, выявляются все недостатки, которые впоследствии устраняются.

Пятый этап состоит в корректировке документации по результатам государственных испытаний и согласовании с технологами вопросов, касающихся классов шероховатости, точности, допусков и посадок.

Второй уровень рабочего проектирования выполняется в два этапа.

На первом этапе в основных цехах завода изготавливают установочную серию изделий, которая затем проходит длительные испытания в реальных условиях эксплуатации, где уточняют стойкость, долговечность отдельных деталей и узлов изделия, намечают пути их повышения. Запуску установочных серий предшествует, как правило, технологическая подготовка производства.

На втором этапе производят корректировку конструкторской документации по результатам изготовления, испытания и оснащения технологических процессов изготовления изделий специальной оснасткой. Одновременно с этим корректируют и технологическую документацию.

Третий уровень рабочего проектирования выполняется в два этапа.

На первом этапе осуществляют изготовление и испытание головной или контрольной серии изделий, на основе которой производят окончательную отработку и выверку технологических процессов и технологического оснащения, корректировку технологической документации, чертежей приспособлений, штампов и т. д., а также нормативов расхода материалов и рабочего времени.

На втором этапе окончательно корректируют конструкторскую документацию.

Такой, на первый взгляд громоздкий, порядок осуществления конструкторской подготовки производства в массовом или крупносерийном производстве дает большой экономический эффект. За счет тщательной отработки конструкции изделия и его отдельных частей обеспечиваются максимальная технологичность в производстве, надежность и ремонтопригодность в эксплуатации.

Круг работ, выполняемых на стадиях, может отличаться oт рассмотренного выше в зависимости от типа производств сложности изделия, степени унификации, уровня кооперирования и ряда других факторов.

Дата: 2018-12-28, просмотров: 512.