3.7.1. Методика определения теплового состояния подшипников коленчатого вала

Оценка теплового состояния подшипников коленчатого вала была произведена на основании анализа температур, измеренных хромель-алюмелевыми термопарами, установленными в 3-ем шатунном и 4-ом коренном подшипниках в соответствии со схемами рис. 3.22., 3.23.

Рис 3.18. Корпус подшипника и схема его измерения.

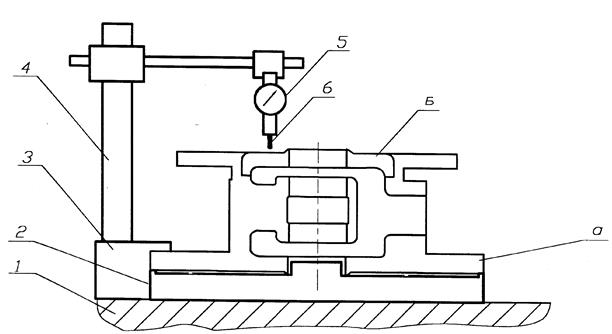

Рис. 3.19. Схема установки. А – корпус подшипника; Б – крышка

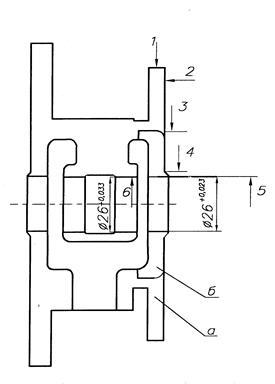

Рис. 3.20. Схема измерений корпуса подшипника

Рис 3.21. Схема для измерения деформации корпуса подшипника ТКР7Н-1

Цифрами обозначены: на полках линий выносок 1…6 – поверхности замеров, от 0 до 12 часов – положение точек замеров на поверхностях 1…6.

Рис. 3.22. Схема расположения термопар в подшипнике шатуна третьего цилиндра.

Рис.3.23. Схема размещения термопар в 4-й коренной шейке.

Термопары на поверхности вкладышей размещены в средней, наиболее нагруженной, зоне. Для оценки направления и величины тепловых потоков дополнительно установлены термопары на постели и в теле подшипников, причем последние на расстоянии от постели 5...15мм. Также было принято, что нарушение гидродинамического режима трения подшипников соответствует моменту резкого увеличения тепловыделения в подшипниках или началу интенсивного роста температуры на полученных зависимостях. При гидродинамическом режиме трения тепловыделение определяется вязкостью масла, величиной зазора и скоростью скольжения и прямо пропорционально коэффициенту трения. Потери на трение в области гидродинамического и смешанного трения имеют умеренную величину и относительно мало меняются при изменении условий нагружения подшипника, тогда как в области сухого трения интенсивность изменения коэффициента трения, а, значит, тепловыделения, резко возрастает.

Измерения проведены на двигателе КамАЗ-740. Для исследований подача масла на 4-ю коренную опору блока (рис. 3.24) была выполнена независимо от остальных потребителей. Забор масла осуществлялся через технологическое отверстие на торце полнопоточного фильтра очистки масла. Далее через дополнительный маслопровод масло подавалось в маслоподводящий канал 4-ой коренной опоры блока. Для регулировки и контроля подачи масла на маслопроводе устанавливались дроссель и датчики расхода, давления и температуры масла. Предусматривалась установка 2-х датчиков расхода: М2/0625/В8 - 5...35 л/мин.; М2/0250/В2 - 1...10 л/мин. Давление масла регистрировалось индуктивным датчиком фирмы НВМ рН10, а также образцовым манометром 0...0,10 МПа. Температура масла измерялась с помощью хромель-алюмелевой термопары. Отверстия подачи масла на 4-ю опору распределительного вала и привода клапанов были заглушены. Масло для смазки подавалось через дополнительный канал на распределительном валу.

Рис..3.24. Схема установки датчика давления в канале подвода масла к

4-й коренной опоре.

Температура на рабочей и наружной поверхностях вкладышей шатуна 3-го цилиндра и нижнего вкладыша 4-ой коренной опоры измерялась с помощью хромель-алюмелевых термопар. Вывод сигналов с термопар на шатунных вкладышах производился через рычажный токосъемник с шатуна. Регистрация сигналов с термопар производилась сканирующим термометром МТИ-48 с выводом на печать. Сигналы с датчика давления ПВМ Р11/10 регистрировались анализатором AVL G 652 с выводом на графопостроитель.

Для регулировки и контроля подачи масла в маслопроводе 4-ой опоры были установлены: дроссель с дистанционным управлением; датчик расхода масла М2/0250/В2 с пределами измерения 1...10 л/мин.; образцовый манометр с пределами измерений 0,1...1,0 МПа; термопара Х-А; датчик давления ф-НВМ Р 11/10 (схема установки - см. рис. 3.24.).

Сигналы с термопар в подшипниках и в маслопроводе через измерительный преобразователь Щ/11/1И регистрировались на компьютере. Сигналы с датчика давления НВМ записывались в цифровой форме через анализатор VL652 на диск компьютера, статическое давление (показания цифрового вольтметра, параллельно включенного в измерительную цепь датчика) - в журнале испытаний.

Также в журнале испытаний фиксировались: давление масла в маслопроводе 4-ой опоры по манометру; расход масла; частота вращения коленчатого вала n, мин-1; нагрузка Р, н (по стендовым тормозным весам); температура масла в поддоне С; давление подачи масла из корпуса полнопоточного фильтра в главную масляную магистраль Рм.

Примечание: последние 4 параметра фиксировались по стендовым приборам.

При сборке двигателя и по окончании измерений при разборке проведен микрометраж: коленчатого вала по диаметру 3-й шатунной и 4-ой коренной шеек - спецскобой, цена деления 0,001; шатуна 3-го цилиндра в сборе с вкладышами при затяжке шатунных болтов до удлинения 0,25...0,27 мм по диаметру подшипника кривошипной головки - нутромером, цена деления 0,001 мм; 4-го коренного подшипника блока в сборе с вкладышами при затяжке болтов крепления крышки моментом 210...230 нм.

По результатам этих измерений определены средние диаметральные зазоры в подшипниках. По остальным деталям проведен микрометраж на соответствие чертежу. Порядок проведения измерений на двигателе при стендовых испытаниях, режимы работы двигателя и параметры подачи масла на 4-ю коренную опору представлены выше (п. 3.4.).

Дата: 2018-11-18, просмотров: 755.