Общие требования к конструированию.

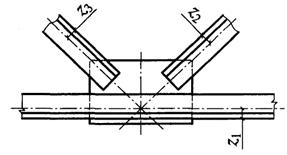

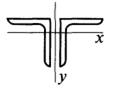

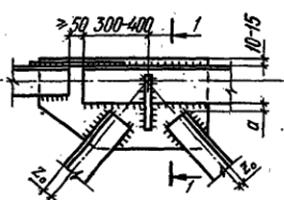

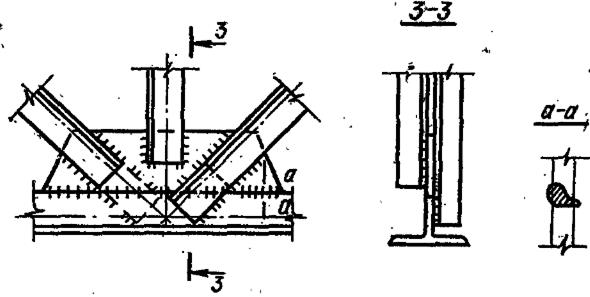

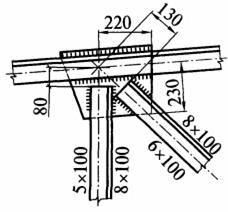

Конструирование узлов начинают с вычерчивания осей всех элементов, сходящихся в узле, которые должны пересекаться в одной точке (рисунок 45 ) за исключением случаев, когда расцентровка осей предусмотрена расчетом. В сварных конструкциях с вычерченными осями совмещают оси элементов, проходящие через центры тяжести их поперечных сечений с округлением расстояний z0 , принятых по сортаменту, до размеров, кратных 5 мм.

|

|

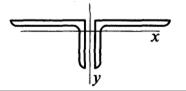

| Рисунок 45 | Рисунок 46 |

В том случае, когда сечение пояса по длине фермы меняется, в геометрической схеме примите одну осевую линию поясов и к ней привязывайте элементы пояса. Для удобства опирания примыкающих элементов (настила, прогонов) верхнюю грань пояса сохраняют на одном уровне. Если при этом взаимное смещение осей центров тяжести превысило 1,5% высоты пояса меньшего сечения, то необходимо учесть дополнительный момент. Места изменения сечения поясов выносят от центра узла в сторону меньшего усилия.

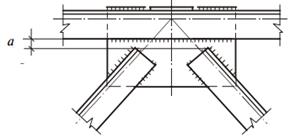

Резку стержней решетки производят нормально к оси стержня; для крупных стержней допускают косую резку в целях уменьшения размеров фасонок. Чтобы снизить сварочные напряжения в фасонках, стержни решетки не доводят до поясов на расстояние  , но не более 80 мм (t – толщина фасонки, мм) (рисунок 46). Между торцами стыкуемых элементов поясов, перекрываемых накладками, следует оставлять зазор не менее 50 мм.

, но не более 80 мм (t – толщина фасонки, мм) (рисунок 46). Между торцами стыкуемых элементов поясов, перекрываемых накладками, следует оставлять зазор не менее 50 мм.

Размеры фасонок определяются необходимой длиной швов крепления элементов. Необходимо стремиться к простейшим очертаниям фасонок, чтобы упростить их изготовление и уменьшить количество обрезков. Фасонки ферм с треугольной решеткой следует конструировать прямоугольного очертания.

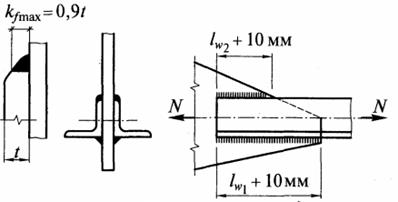

Стержни решетки прикрепляют к фасонке фланговыми швами (рисунок 46). Концы фланговых швов для снижения концентрации напряжений выводят на торцы стержня на 20 мм.

Усилие, проходящее через центр тяжести стержня, равно N. На один уголок действует

Усилие в элементе  распределяется между швами по обушку и перу уголка обратно пропорционально их расстояниям до оси стержня.

распределяется между швами по обушку и перу уголка обратно пропорционально их расстояниям до оси стержня.

Для прокатных уголков в практических расчетах распределение усилий между швами по обушку и перу можно принять по таблице 25 :

| (96) |

Таблица 25

| Тип сечения |

|

|

| 0,7 | 0,3 |

| 0,75 | 0,25 |

| 0,65 | 0,35 |

Определяем расчетное сечение соединения.

При  расчетным сечением будет по металлу шва;

расчетным сечением будет по металлу шва;

при  расчетным сечением будет по металлу границы сплавления.

расчетным сечением будет по металлу границы сплавления.

Коэффициенты  принимаются по таблице 39 [18].

принимаются по таблице 39 [18].

Расчетное сопротивление угловых швов срезу по металлу шва  принимаются по таблице Г.2 [18], Расчетное сопротивление угловых швов срезу по металлу границы сплавления

принимаются по таблице Г.2 [18], Расчетное сопротивление угловых швов срезу по металлу границы сплавления  принимаются по таблице 4 [18].

принимаются по таблице 4 [18].

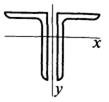

Обычно толщиной швов  задаются, назначая ее в зависимости от толщины свариваемых элементов (см. таблицу 38 [18]) и кратной 2 мм. Кромки прокатных профилей имеют закругления, и наибольшую толщину углового шва вдоль этой кромки рекомендуется принимать равной 0,9t, где t – толщина полки. По обушку толщину швов разрешается принимать не более 1,2t, где t – наименьшая из толщин свариваемых элементов (фасонки или уголка) (рисунок 47). Расчетная длина углового шва должна быть не менее

задаются, назначая ее в зависимости от толщины свариваемых элементов (см. таблицу 38 [18]) и кратной 2 мм. Кромки прокатных профилей имеют закругления, и наибольшую толщину углового шва вдоль этой кромки рекомендуется принимать равной 0,9t, где t – толщина полки. По обушку толщину швов разрешается принимать не более 1,2t, где t – наименьшая из толщин свариваемых элементов (фасонки или уголка) (рисунок 47). Расчетная длина углового шва должна быть не менее  и не менее 40 мм.

и не менее 40 мм.

Для упрощения сварочных работ в одной отправочной марке желательно иметь не более двух- трех различных толщин швов.

В соответствии с изложенным длину фланговых швов рекомендуется определять по формулам:

по обушку

| (97) |

по перу

| (98) |

|

| Рисунок 47. Соединение уголков с фасонкой |

Разность площадей швов регулируется толщиной и длиной швов.

К поясу фасонки рекомендуется прикреплять сплошными швами минимальной толщины. Фасонки выпускают за обушки поясных уголков на 10 – 20 мм.

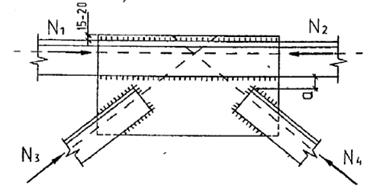

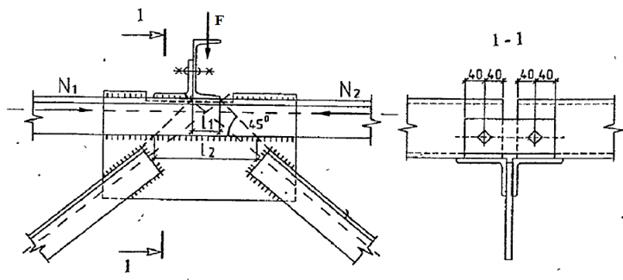

Швы, прикрепляющие фасонку к поясу, при отсутствии узловых нагрузок рассчитывают на разность усилий в смежных панелях пояса (рисунок 48 ):

|

| Рисунок 48 |

| (99) |

Если к узлу приложена сосредоточенная нагрузка (рисунок 49), то швы, прикрепляющие фасонку к поясу, рассчитывают на совместное действие продольного усилия (от разницы усилий в поясах) и сосредоточенной нагрузки.

|

| Рисунок 49 |

Условно усилие F передается на участки швов  (рисунок 49). Напряжения в швах от этого усилия

(рисунок 49). Напряжения в швах от этого усилия

| (100) |

от продольного усилия

| (101) |

где  − суммарная длина швов крепления пояса к фасонке.

− суммарная длина швов крепления пояса к фасонке.

Прочность шва проверяется на совместное действие усилий по формуле

| (102) |

Аналогично проверяется прочность соединения по границе сплавления.

В месте опирания на верхний пояс прогонов (рисунок 49) фасонки не доводят до обушков поясных уголков на 10−15 мм и в этом месте не заваривают.

Чтобы прикрепить прогоны к верхнему поясу фермы приваривают уголок с отверстиями для болтов (см. рисунок 49).

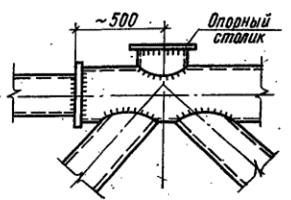

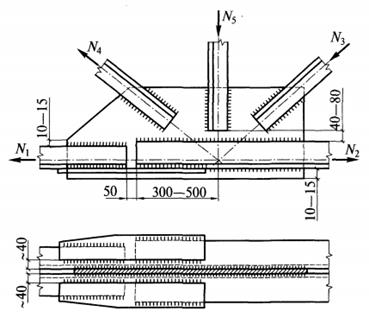

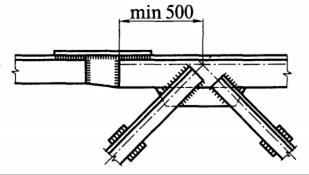

Заводские стыки поясов. Изменение сечения поясных элементов осуществляют на расстоянии 300…500 мм от центра узла (рисунки 50-52), смещая стык в сторону меньшего сечения. При высоте стыкуемые элементы допускается смещать не более чем на 1,5 % высоты профиля. При большем смещении необходимо учесть возникающие в следствии этого изгибающие моменты.

|

|

| Рисунок 50 | Рисунок 51 |

Элементы пояса из парных уголков стыкуют с зазором не менее 50 мм, перекрывая стык накладками из листовой стали (рисунки 50,52) или уголков (при одинаковой толщине поясов).

|

| Рисунок 52 |

Площадь сечения стыковых элементов должна быть не меньше площади сечения стыкуемых элементов. Уголки, перекрывающие стыки пояса, принимаются того же калибра, что и поясные. Для того чтобы прикрепить уголковую накладку, приходиться срезать обушок и вертикальную полку уголка [1]. Уменьшение его площади сечения компенсируется фасонкой.

Крепление накладок к поясным уголкам целесообразно рассчитать из условия равнопрочности на полное усилие, которое может выдержать накладка.

Во избежание ослабления сечения верхнего пояса не следует приваривать накладки поперечными швами.

Опорные узлы.

Конструкция опорных узлов ферм зависит от способа сопряжения фермы с колонной.

При шарнирном сопряжении наиболее простым является узел опирания фермы на колонну сверху с использованием дополнительной стойки (надколонника) (рисунок 53).

|

| Рисунок. 53 Узел опирания фермы на колонну сверху 1-надколонник; 2-стропильная ферма; 3-колонна |

Опорное давление фермы  передается с опорного фланца фермы через строганные или фрезерованные поверхности на опорную плиту колонны. Опорный фланец для четкости опирания выступает на 10−20 мм ниже фасонки опорного узла . Площадь торца фланца определяется из условия смятия

передается с опорного фланца фермы через строганные или фрезерованные поверхности на опорную плиту колонны. Опорный фланец для четкости опирания выступает на 10−20 мм ниже фасонки опорного узла . Площадь торца фланца определяется из условия смятия

| (103) |

где Rp – расчетное сопротивление стали смятию торцевой поверхности.

Верхний пояс фермы конструктивно на болтах грубой или нормальной точности прикрепляют к фасонке надколонника. Для того чтобы узел фермы не мог воспринимать усилия от опорного момента и обеспечивал шарнирность сопряжения, отверстия в фасонках делают на 5−6 мм больше диаметра болта.

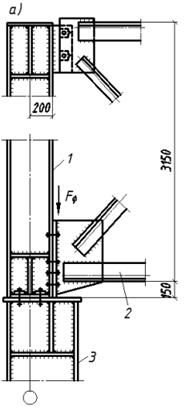

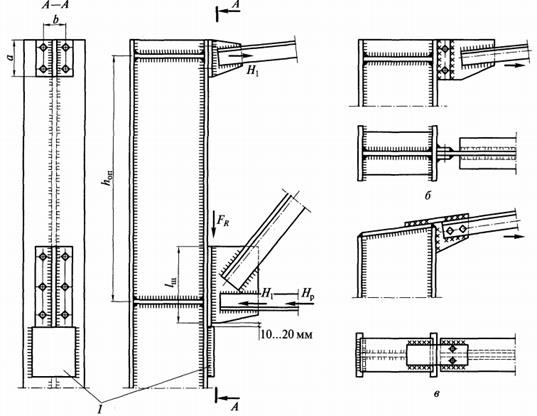

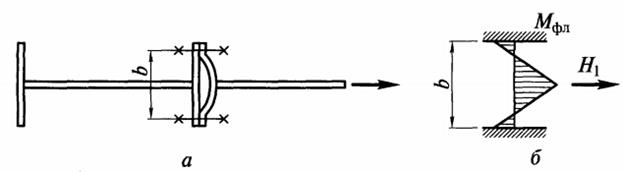

При жестком сопряжении стропильная ферма примыкает обычно к колонне сбоку (рисунок 54).

|

| Рисунок 54 а –общий вид; б и в – варианты крепления верхнего пояса при жестком соединении ригеля с колонной; 1 – опорный столик |

Опорное давление  передается на опорный столик. Опорный столик делают из листа

передается на опорный столик. Опорный столик делают из листа  , при небольшом опорном давлении

, при небольшом опорном давлении  из уголков со срезанной полкой. Учитывая возможный эксцентриситет передачи нагрузки, возникающий из за неплотного опирания фланца и его перекоса в своей плоскости, угловые швы крепления столика рассчитывают на усилие

из уголков со срезанной полкой. Учитывая возможный эксцентриситет передачи нагрузки, возникающий из за неплотного опирания фланца и его перекоса в своей плоскости, угловые швы крепления столика рассчитывают на усилие  . Опорный фланец крепят к полке колонны на болтах грубой или нормальной точности, которые ставят в отверстия на 3 – 4 мм больше диаметра болтов, чтобы они не могли воспринять опорную реакцию фермы в случае неплотного опирания фланца на опорный столик.

. Опорный фланец крепят к полке колонны на болтах грубой или нормальной точности, которые ставят в отверстия на 3 – 4 мм больше диаметра болтов, чтобы они не могли воспринять опорную реакцию фермы в случае неплотного опирания фланца на опорный столик.

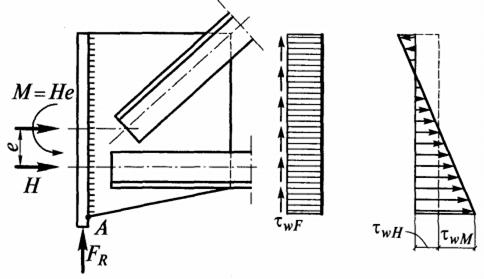

Горизонтальные усилия от опорного момента  воспринимается узлами крепления верхнего и нижнего поясов. Последний дополнительно воспринимает усилие от распора рамы

воспринимается узлами крепления верхнего и нижнего поясов. Последний дополнительно воспринимает усилие от распора рамы  В большинстве случаев опорный момент фермы имеет знак «минус» и сила

В большинстве случаев опорный момент фермы имеет знак «минус» и сила  как и

как и  , прижимает фланец узла нижнего пояса к колонне. Напряжения по поверхности контакта невелики, и их можно не проверять.

, прижимает фланец узла нижнего пояса к колонне. Напряжения по поверхности контакта невелики, и их можно не проверять.

Если сила  отрывает фланец от колонны (при положительном знаке момента), то болты крепления фланца к колонне работают на растяжение и их прочность следует проверять с учетом внецентренного (относительно центра болтового поля) приложения усилия.

отрывает фланец от колонны (при положительном знаке момента), то болты крепления фланца к колонне работают на растяжение и их прочность следует проверять с учетом внецентренного (относительно центра болтового поля) приложения усилия.

Швы крепления фланца к фасонке воспринимают опорную реакцию фермы  внецентренно приложенную силу

внецентренно приложенную силу  (центр шва не совпадает с осью нижнего пояса). Под действием этих усилий угловые швы работают на срез в двух направлениях (рисунок 55).

(центр шва не совпадает с осью нижнего пояса). Под действием этих усилий угловые швы работают на срез в двух направлениях (рисунок 55).

|

| Рисунок 55 |

Под действием опорного давления  швы срезаются вдоль шва и в них возникают напряжения:

швы срезаются вдоль шва и в них возникают напряжения:

. .

| (104) |

Усилие  приводит к срезу шва в направлении, перпендикулярном оси шва:

приводит к срезу шва в направлении, перпендикулярном оси шва:

. .

| (105) |

Поскольку центр шва может не совпадать с осью нижнего пояса, на шов действует момент  , где е – эксцентриситет приложения усилия

, где е – эксцентриситет приложения усилия  . Под действием момента шов также работает на срез перпендикулярно оси шва:

. Под действием момента шов также работает на срез перпендикулярно оси шва:

. .

| (106) |

Прочность соединения по металлу шва проверяется в точке действия наибольших результирующих напряжений (точка А) по формуле:

. .

| (107) |

Если  , то необходимо сделать проверку по металлу границы сплавления.

, то необходимо сделать проверку по металлу границы сплавления.

В узле крепления верхнего пояса сила  стремиться оторвать фланец от колонны и вызывает его изгиб (рисунок 56).

стремиться оторвать фланец от колонны и вызывает его изгиб (рисунок 56).

|

| Рисунок 56. Расчетные схемы узла крепления верхнего пояса а – работа фланца; б – расчетная схема |

Момент при изгибе фланца определяют как в защемленной балке пролетом в , равным расстоянию между болтами:

| (108) |

Напряжения во фланце:

| (109) |

где а и tфл –длина и толщина фланца.

Желательно, чтобы линия действия силы  проходила через центр фланца. В этом случае усилие растяжения во всех болтах одинаково, и необходимое число болтов

проходила через центр фланца. В этом случае усилие растяжения во всех болтах одинаково, и необходимое число болтов  где

где  − несущая способность одного болта на растяжение.

− несущая способность одного болта на растяжение.

Несущая способность одного болта на растяжение:

| (110) |

где  − расчетное сопротивление растяжению одноболтового соединения;

− расчетное сопротивление растяжению одноболтового соединения;

− площадь сечения болта нетто (таблица Г.9 приложения Г [18] ).

− площадь сечения болта нетто (таблица Г.9 приложения Г [18] ).

Шов крепления фланца к фасонке работает на срез, и его высоту определяют по металлу шва по формуле:

| (111) |

При  расчетным сечением будет по металлу границы сплавления:

расчетным сечением будет по металлу границы сплавления:

| (112) |

Если линия действия силы не проходит через центр фланца, то швы и болты рассчитывают с учетом эксцентриситета.

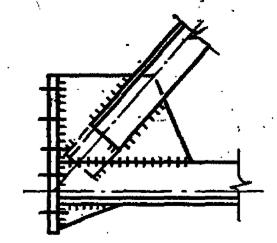

В фермах с поясами из широкополочных тавров с параллельными гранями полок раскосы выполняют из парных уголков одинаковой длины со смещением их концов вдоль продольной оси. Такое решение вызвано технологическими соображениями и в резуьтате каждый уголок приваривается в одном из узлов к стенке тавра и к узловой фасонке, а в другом – только к узловой фасонке (рисунок 57). Для возможности наложения фланговых швов крепления раскосов фасонку приваривают к стенке тавра встык, обеспечивая полный провар разделкой кромки фасонки и подваркой с противоположной стороны на участках, свободных от раскосов.

|

| Рисунок 57 |

Расчет узлов фермы из тавров производятся аналогично.

Стыковой шов соединения фасонки со стенкой тавра рассчитывается на срез от усилия, равного разности усилий в примыкающих панелях пояса.

Изменение сечения пояса может быть осуществлено встык (см. рисунок 41) или с помощью листовой вставки и накладки (рисунок 58).

|

| Рисунок 58 |

На рисунок 59 приведен опорный узел фермы из тавров.

|

| Рисунок 59 |

Монтажные узлы

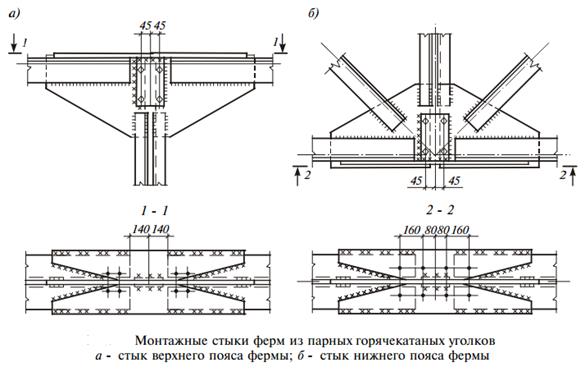

Членение ферм на отправочные элементы, связанное с удобством транспортировки заводских изделий, вызывает необходимость объединения этих элементов перед монтажом в конструкцию заданного пролета. В общем случае монтажные узлы верхних и нижних поясов проектируют в одном сечении, применяя для соединения высокопрочные болты или сварку при условии обеспечения равнопрочности соединения со стыкуемыми элементами.

Стропильные фермы пролетом 18 – 36 м разбивают на два отправочных элемента с укрупнительными стыками в средних узлах. Стыки целесообразно для удобства укрупнительной сборки и изготовления проектировать так, чтобы правая и левая полуфермы были взаимозаменяемыми.

Рисунок 60

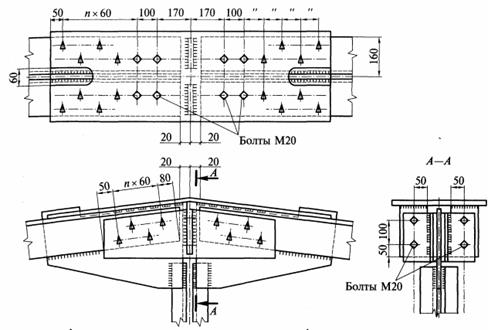

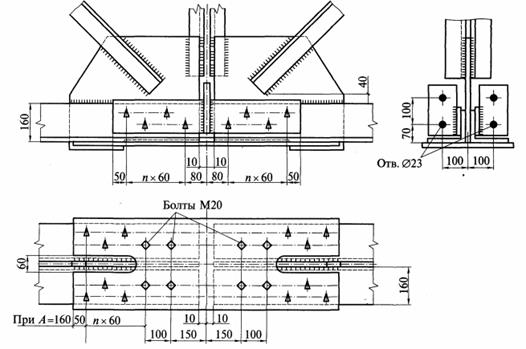

Монтажные узлы ферм с элементами из парных уголков выполняют с накладками из листовой или уголковой стали, площадь сечения которых должна быть не менее площади сечения поясов. Листовые накладки располагают горизонтально (по полкам уголков) и вертикально (по фасонкам). Длина их определяется по условию размещения сварных швов или необходимого количества болтов.

Решения укрупнительных узлов ферм при их поставке из отдельных отправочных элементов показаны на рисунках 60,61а,б .

|

| Рисунок 61а |

|

| Рисунок 61б |

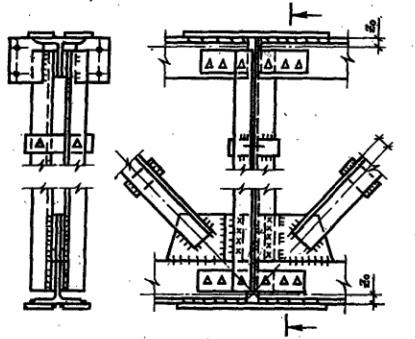

Аналогично решают узлы ферм с поясами из широкополочных тавров (рисунок 62). В месте стыка элементы пояса без разрезной фасонки или с ней объединяют двусторонними накладками, расположенными по стенки тавра, а также по его полке. Суммарную площадь накладок определяют по действующему в поясе усилию, увеличенному на 20% за счет нечеткости работы стыка. Стойку, расположенную в месте стыка, проектируют крестового сечения из уголков, каждый из которых приварен на заводе к одному из отправочных элементов.

|

| Рисунок 62 |

Оформление рабочего чертежа легких ферм (КМД)

На деталировочном (рабочем) чертеже показывают фасад отправочного элемента, планы верхнего и нижнего поясов, вид сбоку и, если необходимо разрезы, Узлы вычерчивают на фасаде, причем для ясности чертежа узлы и сечения стержней вычерчивают в масштабе 1:10 – 1:15 на схеме осей фермы, вычерченной в масштабе 1:20 – 1:30.

Основными размерами узла в сварных фермах являются расстояния от центра узла до торцов прикрепляемых стержней решетки и до края фасонки (рисунок 63 )

|

| Рисунок 63 |

По этим расстояниям определяется требуемая длина стержней решетки, которая обычно назначается кратной 10 мм, и размеры фасонок. На чертеже указываются размеры сварных швов и расположение отверстий для болтов.

На деталировочном чертеже размещаются спецификация деталей (по установленной форме) для каждого отправочного элемента и таблица заводских швов или болтов.

В примечаниях указываются особенности изготовления конструкции, не ясные из чертежа.

Примеры оформления деталировочного чертежа отправочной марки фермы даны на рис. П1 и рис. П2 (стр.95,96).

Следует иметь в виду, что рис. П2 заимствован из книги [13] 1986 г. издания. Поэтому при оформлении чертежа необходимо использовать современные правила выполнения проектной и рабочей документации металлических конструкций [2,3].

Список литературы

1. Васильченко, В.Т., Справочник конструктора металлических конструкций ⁄ В.Т. Васильченко, А.Н. Рутман, Е.П. Лукьянеко.– К.: Будивэльник, 1990. −312 с.

2. ГОСТ 2.410 − 68* Единая система конструкторской документации. Правила выполнения чертежей металлических конструкций. − М.: 1998. −7 с.20.

3. ГОСТ 21.502 − 2007 Система проектной документации для строительства. Правила выполнения проектной и рабочей документации металлических конструкций. − М.: Стандартинформ, 2008. − 20 с.

4. ГОСТ 27751 – 2014 Надежность строительных конструкций и оснований. Основные положения. − М.: Стандартинформ, 2015.−14 с.

5. Зобкова, Н В. Проектирование и технология устройства крыш с мягкой кровлей / Н.В. Зобкова, А.А. Пшенов. Саратов; Сарат. гос. техн. ун-т, 2007.−76 с.

6. Лихтарников, Я.М. Расчет стальных конструкций ⁄ Я.М. Лихтарников, Д.В. Ладыженский, В.М. Клыков. - Киев: Будiвельник, 1984. – 368 с.

7. Металлические конструкции: учебник: Допущено Минобрнауки России / Ю.И. Кудишин, Е.И.Беленя, В.С.Игнатьева и др.;Под ред. Ю.И.Кудишина. – 13 –е изд., стер. – М.: Изд. Центр «Академия», 2011. 668 с. ил. – (Сер. Бакалавриат).

8. Металлические конструкции: В 3 т. Т. 1 : Элементы конструкций : учебник для вузов / В. В. Горев [и др.]. - 3-е изд., стереотип. - М. : Высш. шк., 2004 - 551 с.

9. Металлические конструкции: В 3 т. Т. 2: Конструкции зданий. - 3-е изд., стереотип. М. : Высш. шк. - 2004. - 528 с.

10. Металлические конструкции: В 3 т. Т. 3: Специальные конструкции и сооружения. - 2-е изд., стереотип. М. : Высш. шк. - 2002. - 544 с.

11. Металлические конструкции. В 3 т. Т, 1. Общая часть (Справочник проектировщика) / Под общ. ред. В.В. Кузнецова. − М.: изд-во АСВ, 1998. 576 с.

12. Металлические конструкции. В 3 т. Т. 2. Стальные конструкции зданий и сооружений. (Справочник проектировщика)/ )/Под общ. ред. В.В. Кузнецова. - М.: изд-во АСВ, 1998. 512 с.

13. Металлические конструкции. В 3 т. Т. 3. Стальные сооружения, конструкции из алюминиевых сплавов. Реконструкция, обследование, усиление и испытание конструкций зданий и сооружений. (Справочник проектировщика)/ )/Под общ. ред. В.В. Кузнецова. - М.: изд-во АСВ, 1998. 582 с.

14. Металлические конструкции. Общий курс: Учебник для вузов/ Под ред. Е.И. Беленя. - 6-е изд. - М.: Стройиздат, 1986. - 560 с.

15. Пособие по расчету и конструированию сварных соединений стальных конструкций (к главе СНиП II-23-81*) - М.: Стройиздат, 1984. - 40 с.

16. Пособие по проектированию стальных конструкций (к СНиП II-23-81*. Стальные конструкции.) / ЦНИИСК им. Кучеренко Госстроя СССР, 1989. – 148 с.

17. Пособие по проектированию анкерных болтов для крепления строительных конструкций и оборудования (к СНиП 2.09.03-85 Сооружения промышленных предприятий) / ЦНИИПРОМЗДАНИЙ 1989. – 57 с.

18. СП 16.13330.2011. Стальные конструкции. Актуализированная редакция. СНиП 23-81*. Министерство регионального развития РФ, 2011 – 172 с.

19. СП 20.13330.2011.Нагрузки и воздействия. Актуализированная редакция. СНиП 2.01.07-85*. Министерство регионального развития РФ, 2011 – 80 с.

20. СП 63.13330.2012. «СНиП 52-01-2003 Бетонные и железобетонные конструкции». Министерство регионального развития РФ, 2012 – 172 с.

21. Стальные конструкции производственных зданий: Справочник / А.А. Нилов, В.А. Пермяков, А.Я. Прицкер. - Киев: Будiвельник, 1986. - 272 с.

22. Шагивалеев, К.Ф. Статический расчет поперечной рамы одноэтажного промышленного здания /К.Ф. Шагивалеев. Саратов; Сарат. гос. техн. ун-т, 1995.−72 с.

\

ПРИЛОЖЕНИЕ 1

СТАТИЧЕСКИЙ РАСЧЕТ ПОПЕРЕЧНОЙ РАМЫ НА ЭВМ

1. Ограничения

1.Здание – однопролетное.

2. Соединение ригеля с колоннами – жесткое или шарнирное, колонн с фундаментом – жесткое.

3. Колонны постоянного по высоте сечения или ступенчатые.

4. Разновидность нагрузок, действующих на раму:

а) М – момент на верхнем конце стойки;

б) М – момент в сечении, где изменяется жесткость колонны или в сечении на уровне верха консоли;

в) Т – сосредоточенная сила, приложенная на расстоянии «а» (  ) выше уступа или верха консоли;

) выше уступа или верха консоли;

г)  − сосредоточенная сила, приложенная к верху колонны;

− сосредоточенная сила, приложенная к верху колонны;

д) q – равномерно распределенная нагрузка, действующая по всей высоте стойки или по всей длине ригеля.

2. Подготовка исходных данных

1. Начертить геометрическую схему рамы.

2. Нанести размеры колонн (Нв, Нн, Н), пролет здания L, размеры «а» и «с».

3. Вычислить моменты инерции надкрановой (  ) и подкрановой частей (

) и подкрановой частей (  ) колонны, ригеля (

) колонны, ригеля (  ) или задаться соотношением жесткостей:

) или задаться соотношением жесткостей:

|

4. Вычислить коэффициент пространственной работы  . Если при расчете рамы не учитывается пространственная работа каркаса

. Если при расчете рамы не учитывается пространственная работа каркаса

5. Подсчитать и нанести на схему рамы величины нагрузок для каждого варианта загружения. Положительное направление для равномерно распределенной нагрузки и сосредоточенной силы принято слева направо, а для момента – вращение по часовой стрелке.

Дата: 2018-12-21, просмотров: 730.