К.Ф. Шагивалеев, Е.К. Сурнина

СТАЛЬНОЙ КАРКАС

ПРОИЗВОДСТВЕННОГО ЗДАНИЯ

Учебное пособие

2016

Министерство образования и науки Российской Федерации

Саратовский государственный технический университет

Имени Гагарина Ю.А.

К.Ф. Шагивалеев, Е.К. Сурнина

СТАЛЬНОЙ КАРКАС

ПРОИЗВОДСТВЕННОГО ЗДАНИЯ

Учебное пособие

для студентов специальности 271101.65 «Строительство уникальных зданий и сооружений». Специализация №1 «Строительство высотных и большепролетных зданий и сооружений».

Саратов 2016

УДК 624.014

ББК38.54

Ш 15

Рецензенты

Кафедра

Кафедра "Промышленное и гражданское строительство" Балаковского инженерно-технологического института (филиал)-«Национального исследовательского ядерного университета "МИФИ"»

Директор ООО «Экспресс-проект»

А.А.Пшенов

Одобрено

редакционно-издательским советом

Саратовского государственного технического университета

Шагивалеев К.Ф., Сурнина Е.К.

Ш 15 Стальной каркас производственного здания: учеб. пособие / К.Ф.Шагивалеев, Е.К. Сурнина. Саратов: Сарат. гос. техн. ун-т, 2016. − с.

ISBN

Пособие представляет собой практическое пособие по проектированию конструкций стального каркаса однопролетного производственного здания. Пособие в основном ориентировано на выполнение курсового проекта по дисциплине «Металлические конструкции», но может быть использовано и в дипломном проектировании.

Учебное пособие предназначено для студентов специальности 271101.65 «Строительство уникальных зданий и сооружений». Специализация №1 «Строительство высотных и большепролетных зданий и сооружений».

УДК 624.014

ББК38.54

© Саратовский государственный

технический университет, 2016

© Шагивалеев К.Ф.,

ISBN Сурнина Е.К., 2016

ВВЕДЕНИЕ

Цель курсового проекта привить студенту практические навыки в сборе действующих нагрузок, в расчете и конструировании металлических конструкций зданий и сооружений с высокими технико-экономическими показателями.

Задание на курсовой проект выдается в виде схемы с указанием основных размеров сооружения и основных нагрузок. Отсутствующие в задании данные принимаются студентом самостоятельно на основе конструктивной или технико-экономической целесообразности.

Класс сооружений КС-2 (нормальный). Коэффициент надежности по ответственности  в курсовом проекте принять равным единице.

в курсовом проекте принять равным единице.

При работе над курсовым проектом студент обязан: выполнить компоновку каркаса здания в целом и отдельных его элементов, составить конструктивную и расчетную схемы и собрать нагрузки, приходящиеся на раму от примыкающих элементов, рассчитать поперечную раму здания на различные загружения и остальные конструктивные элементы каркаса и их сопряжения, составить пояснительную записку и графически оформить проект.

Последовательность расчета конструктивных элементов каркаса должна соответствовать направлению силового потока от места его возникновения (приложения нагрузок) до места передачи на основание здания.

С этой точки зрения расчет целесообразно вести в такой последовательности:

1. Конструирование и расчет подкрановой балки:

а) определение нормативных и расчетных нагрузок;

б) статический расчет подкрановой балки (определение наибольших значений изгибающего момента и поперечной силы от крановых нагрузок);

в) подбор поперечного сечения подкрановой балки и тормозной балки (фермы), если она необходима (компоновка сечения);

г) проверка прочности;

д) проверка выносливости;

е) проверка общей устойчивости подкрановой балки;

ж) проверка местной устойчивости элементов подкрановой балки;

з) расчет поясных швов;

и) расчет опорной части балки.

2. Статический расчет рамы:

а) выбор расчетной схемы рамы;

б) сбор нагрузок на поперечную раму;

в) статический расчет рамы (статический расчет рамы следует производить на ЭВМ);

г) составление сочетаний и комбинаций нагрузок;

д) определение расчетных усилий.

3. Конструирование и расчет фермы:

а) определение нормативных и расчетных нагрузок;

б) определение усилий в элементах фермы;

в) подбор сечений элементов фермы (сечения поясов, раскосов и стоек);

г) расчет соединений;

д) конструирование узлов фермы;

е) конструирование и расчет стыков элементов фермы;

и) конструирование и расчет укрупнительных стыков фермы.

4. Конструирование и расчет колонны.

а) определение расчетных усилий;

б) определение расчетных длин колонны;

в) подбор поперечного сечения верхней части колонны;

г) подбор поперечного сечения нижней части колонны;

д) конструирование и расчет соединительной решетки (в сквозных колоннах);

е) расчет подкрановой консоли (если консоль предусмотрена);

ж) конструирование и расчет узла сопряжения верхней части колонны с нижней;

з) конструирование и расчет укрупнительного стыка колонны (если он необходим);

и) конструирование и расчет оголовка колонны;

к) конструирование и расчет базы колонны;

л) расчет анкерных болтов;

м) конструирование и расчет узла сопряжения фермы с колонной.

Расчетно-пояснительная записка выполняется на листах формата А4. В пояснительную записку обычно включается следующий материал.

1. Исходные данные для проектирования.

2. Компоновочная часть. Здесь приводятся соображения, обоснования и в необходимых случаях соответствующие расчеты по выбору конструктивной схемы и размеров основных элементов каркаса. Здесь же описываются материалы несущих и ограждающих конструкций, приводятся схемы связей.

3. Конструктивно-расчетная часть. Здесь обычно приводятся расчет подкрановой балки, статические расчеты поперечной рамы и ее элементов (ригеля, колонны и т.п.), расчеты элементов каркаса, узлов и сопряжений, приводятся соответствующие эскизы, чертежи.

Графическая часть курсового проекта выполняется на двух листах формата А1. Чертежи должны содержать исчерпывающую информацию о разработанных конструкциях, элементах и узлах. Чертежи должны быть выполнены в соответствии с ГОСТ 2.410 − 68* Единая система конструкторской документации. Правила выполнения чертежей металлических конструкций [2] и ГОСТ 21.502 − 2007 Система проектной документации для строительства. Правила выполнения проектной и рабочей документации металлических конструкций [3].

На первом листе размещаются:

1. Поперечный разрез здания, схемы связей по верхним и нижним поясам ферм, вертикальные связи по фермам и между колоннами.

2. Конструктивный чертеж подкрановой балки.

3. Конструктивный чертеж колонны.

4. Наиболее характерные узлы – сопряжение фермы с колонной, сопряжение подкрановой балки с колонной, база колонны.

На втором листе размещается чертеж отправочного элемента стропильной фермы (фасад, планы верхнего и нижнего поясов, вид с торца). На этом же листе помещаются: геометрическая схема фермы с указанием размеров по осям и с указанием расчетных усилий в элементах фермы (на одной половине размеры элементов фермы в мм, а на другой – усилия в кН), укрупнительные стыки, спецификации, примечания.

Правая часть листа над основной надписью отводится для размещения спецификаций, таблиц и примечаний.

В конце пособия приведен список литературы, который поможет студенту при выполнении курсового проекта.

1. КОМПОНОВКА КОНСТРУКТИВНОЙ СХЕМЫ КАРКАСА

Проектирование каркаса производственного здания начинают с выбора конструктивной схемы и ее компоновки.

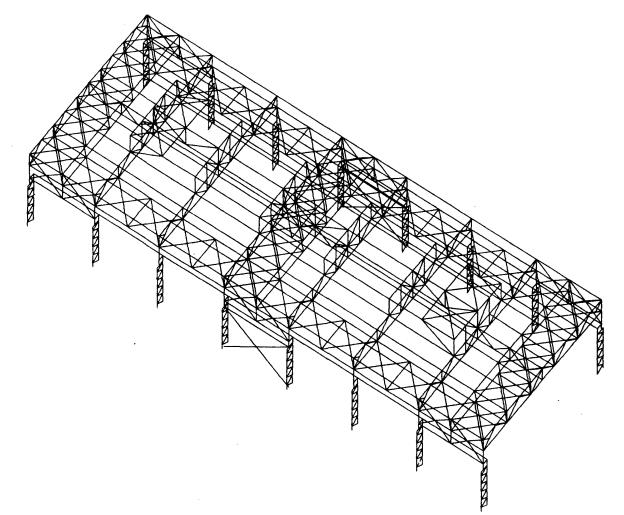

Стальной каркас одноэтажного производственного здания представляет собой пространственную систему, скомпонованную из многих элементов.

|

| Рисунок 1 |

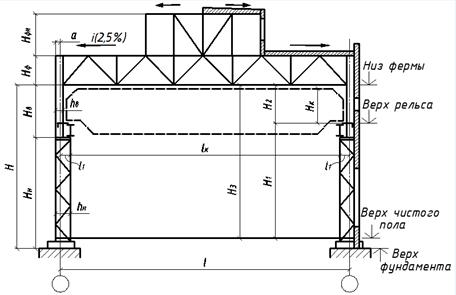

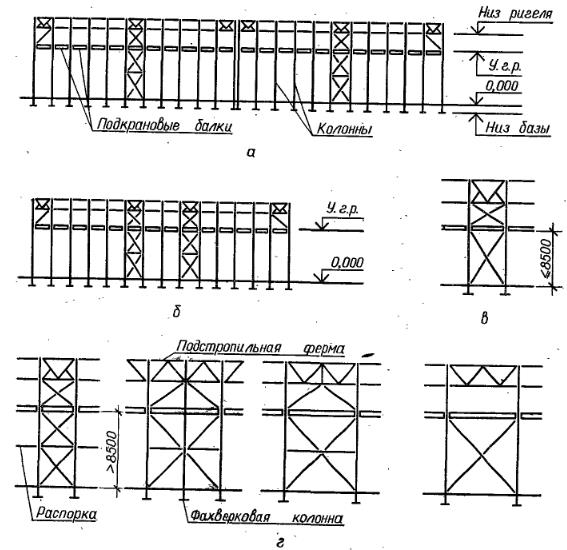

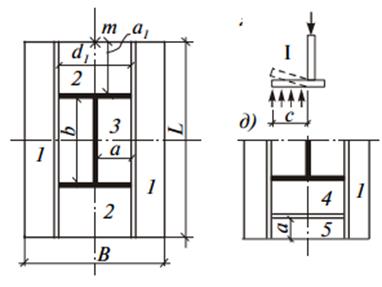

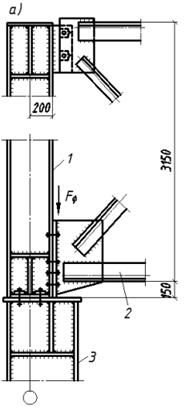

Основой каркаса является поперечная рама, состоящая большей частью из ступенчатых колонн и сквозных ригелей (рисунок 1).

В состав каркаса одноэтажного производственного здания кроме поперечных рам входят: подстропильные и промежуточные стропильные фермы, фермы фонаря, прогоны, связи, подкрановые и тормозные балки и элементы стенового каркаса (фахверк).

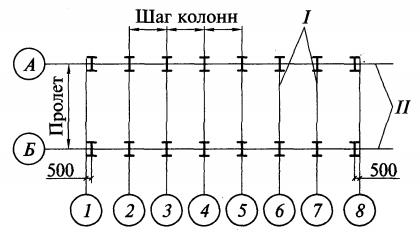

Первая задача, которую приходиться решать при компоновке одноэтажного производственного здания, − расстановка колонн в плане.

Расстояние между разбивочной осью и наружной гранью колонны а (привязка колонн к разбивочным осям см. рисунок 1) может быть нулевой, 250 или 500 мм.

Нулевую привязку принимают в зданиях без мостовых кранов, а также в невысоких зданиях (при шаге колонн 6 м), оборудованных кранами грузоподъемностью не более 30 т.

Привязку размером а = 500 мм принимают для относительно высоких зданий (свыше 30м) с кранами грузоподъемностью 75 т и более, а также если в верхней части колонны устраивается проем для прохода. В остальных случаях а = 250 мм.

Расстояние между осями колонн соседних рядов в поперечном направлении называется пролетом (обозначается буквой l).

Расстояние между осями колонн в продольном направлении называется шагом колонн (обозначается буквой В).

Чтобы избежать применения дополнительных (доборных) элементов стенового ограждения, расстояние между осями торцевой и второй от торца рам принимают на 500 мм меньше величины установленного шага (рисунок 2).

|

| Рисунок 2. Размещение колонн однопролетного здания: I, II – соответственно поперечные и продольные разбивочные оси |

При больших размерах здания в плане в элементах каркаса могут возникать большие дополнительные напряжения от изменения температуры. Поэтому в необходимых случаях здание разрезается на отдельные блоки поперечными и продольными температурными швами. Предельные размеры температурных блоков, при которых влияние климатических температурных воздействий можно не учитывать указаны в таблице 1.

Таблица 1

Предельные размеры температурных блоков зданий, м

| Характеристика зданий | Стальной каркас | Смешанный каркас (железобетонные колонны) | |||

| Длина блока вдоль здания | Ширина блока поперек здания | Длина блока вдоль здания | Ширина блока поперек здания | ||

| Отапливаемое | 230 (160) | 150 (110) | 65 | 65 | |

| Неотапливаемое и горячие цеха | 200 (140) | 120 (90) | 45 | 45 | |

П р и м е ч а н и е. Размеры в скобках даны для зданий, эксплуатируемых при расчетных температурах наружного воздуха от − 40 до – 650 С.

В задании на разработку курсового проекта устанавливаются следующие основные данные: пролет здания, шаг колонн, длина здания, грузоподъемность кранов, режим работы, отметка головки кранового рельса ( полезная высота цеха), а также указывается район строительства.

Компоновку поперечной рамы начинают с установления вертикальных размеров. Размеры по вертикали привязывают к отметке уровня пола, принимая ее нулевой (см. рисунок 1). Вертикальные размеры здания определяются расстоянием от уровня пола до головки кранового рельса  , т.е. отметкой головки кранового рельса, задаваемый технологами, и расстоянием от головки кранового рельса до низа несущих конструкций покрытия

, т.е. отметкой головки кранового рельса, задаваемый технологами, и расстоянием от головки кранового рельса до низа несущих конструкций покрытия  , обеспечивающим нормальную эксплуатацию мостовых кранов. В сумме эти размеры составляют высоту цеха

, обеспечивающим нормальную эксплуатацию мостовых кранов. В сумме эти размеры составляют высоту цеха  (см. рисунок 1).

(см. рисунок 1).

Размер  диктуется габаритными размерами мостового крана и условиями нормальной эксплуатации крана и несущих конструкций производственного здания:

диктуется габаритными размерами мостового крана и условиями нормальной эксплуатации крана и несущих конструкций производственного здания:

| (1) |

где  − расстояние от головки кранового рельса до верхний точки тележки крана плюс установленный по требованиям техники безопасности зазор между этой точкой и строительными конструкциями, равный 100 мм;

− расстояние от головки кранового рельса до верхний точки тележки крана плюс установленный по требованиям техники безопасности зазор между этой точкой и строительными конструкциями, равный 100 мм;

f – размер, учитывающий прогиб конструкций покрытия (ферм, связей), принимаемый равным 200-400 мм, в зависимости от величины пролета (чем больше пролет, тем больше размер).

Габаритные размеры мостовых кранов даются в соответствующих стандартах и заводских каталогах.

Окончательный размер  принимается кратным 200 мм.

принимается кратным 200 мм.

Устанавливают высоту цеха от уровня пола до низа стропильных ферм (ригелей):

. .

| (2) |

Размер Н0 принимается кратным 1,2 м до высоты 10,8 м, а при большей высоте – кратным 1,8 м из условия соизмеримости со стандартными ограждающими конструкциями. В отдельных случаях при соответствующем обосновании размер Н0 принимается кратным 0,6 м. Если при этом требуется несколько увеличить высоту цеха, то следует изменить отметку головки рельса, а размер  оставить минимально необходимым и кратным 200 мм.

оставить минимально необходимым и кратным 200 мм.

Далее устанавливают размеры верхней и нижней частей колонны, мм:

| (3) |

| (4) |

где  − размеры верхней и нижней частей колонны;

− размеры верхней и нижней частей колонны;

− высота подкрановой балки, которая предварительно принимается равной 1/8 − 1/10 пролета подкрановой балки (шага колонн);

− высота подкрановой балки, которая предварительно принимается равной 1/8 − 1/10 пролета подкрановой балки (шага колонн);

− высота кранового рельса ;

− высота кранового рельса ;

− принимаемое заглубление опорной плиты башмака колонны ниже нулевой отметки пола.

− принимаемое заглубление опорной плиты башмака колонны ниже нулевой отметки пола.

Размер  окончательно уточняют после расчета подкрановой балки, а расчет рамы можно вести по предварительным размерам.

окончательно уточняют после расчета подкрановой балки, а расчет рамы можно вести по предварительным размерам.

Общая высота колонны рамы от низа базы до низа ригеля:

| (5) |

Высота части колонны у опоры ригеля  зависит от принятой конструкции стропильных ферм и равна их высоте на опоре. В типовых стропильных фермах под рулонную кровлю с уклоном i = 2,5 %,

зависит от принятой конструкции стропильных ферм и равна их высоте на опоре. В типовых стропильных фермах под рулонную кровлю с уклоном i = 2,5 %,  (по обушкам уголков).

(по обушкам уголков).

Если на здании есть светоаэрационные или аэрационные фонари, то их высоту  определяют светотехническим или теплотехническим расчетом, уклон кровли фонарей обычно принимают таким же, как и кровли здания.

определяют светотехническим или теплотехническим расчетом, уклон кровли фонарей обычно принимают таким же, как и кровли здания.

Установив все необходимые размеры по вертикали, переходят к определению основных размеров по горизонтали.

Размеры по горизонтали привязывают к продольным осям здания.

Высоту сечения верхней части ступенчатой колонны назначают из условия жесткости не менее 1/12 ее высоты  (от верха уступа до низа стропильной фермы). Обычно высоту сечения колонны принимают 450 или 700 мм.

(от верха уступа до низа стропильной фермы). Обычно высоту сечения колонны принимают 450 или 700 мм.

В каркасах зданий с кранами тяжелого режима работы (Т) и весьма тяжелого режима работы (ВТ) возникает необходимость частого осмотра и ремонта крановых путей. Для выполнения этих работ в стенках верхних частей колонн устраиваются проходы шириной не менее 400 мм и высотой 2000 м. Высота сечения верхней части колонны получается не менее 1000 мм.

Чтобы кран при движении вдоль цеха не задевал колонну, расстояние от оси подкрановой балки до оси колонны должно быть не менее, мм:

| (6) |

где  − размер части мостового крана, выступающей за ось рельса, принимаемый по ГОСТ на краны;

− размер части мостового крана, выступающей за ось рельса, принимаемый по ГОСТ на краны;

75 мм – зазор между краном и колонной, принимаемый по требованиям безопасности;

− расстояние от продольной оси здания до внутренней грани верхней части колонны.

− расстояние от продольной оси здания до внутренней грани верхней части колонны.

При устройстве прохода вне колонны размер  включает еще 450 мм (400 мм минимальный габарит прохода и 50 мм на ограждение).

включает еще 450 мм (400 мм минимальный габарит прохода и 50 мм на ограждение).

Пролеты кранов  имеют модуль 500 мм, поэтому размер

имеют модуль 500 мм, поэтому размер  должен быть кратным 250 мм.

должен быть кратным 250 мм.

Размеры пролета здания  и пролета крана

и пролета крана  связаны зависимостью:

связаны зависимостью:

| (7) |

Ось подкрановой ветви колонны совмещают с осью подкрановой балки, в этом случае высота сечения нижней части колонны:

. .

| (8) |

Верхнюю часть колонны проектируют сплошной, двутаврового сечения; нижнюю часть принимают сплошной при ширине до 1 м включительно, а при большей ширине ее экономичней делать сквозной.

При компоновке устанавливаются схемы и размеры связей, фахверка и других элементов каркаса.

Связи являются важными элементами каркаса.

Связи предназначаются для обеспечения неизменяемости пространственной системы каркаса и устойчивости его сжатых элементов; восприятия и передачи на фундаменты некоторых нагрузок (ветровых, горизонтальных от кранов); обеспечения совместной работы поперечных рам при местных нагрузках (например, крановых); создания жесткости каркаса, необходимой для обеспечения нормальных условий эксплуатации; обеспечения необходимых условий монтажа элементов сооружения.

Связи подразделяются на связи между колоннами и связи между фермами (связи по покрытию).

Связи по покрытию. Система связей покрытия предназначена для обеспечения пространственной работы и придания пространственной жесткости каркасу, обеспечения устойчивости конструкций в целом и их отдельных элементов, восприятия горизонтальных нагрузок от ветра, воздействия сейсмики и кранового оборудования, а также для выверки конструкций и обеспечения их устойчивости в процессе монтажа.

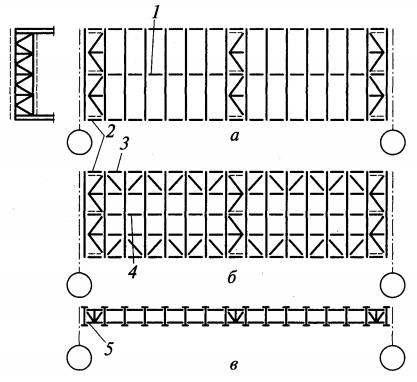

Система связей покрытия состоит из горизонтальных и вертикальных связей. Горизонтальные связи располагаются в плоскостях нижнего и верхнего поясов ферм. Горизонтальные связи состоят из поперечных и продольных (рисунок 3).

Поперечные горизонтальные связи ставятся по торцам здания или температурного блока. При значительной длине здания или температурного блока (более 144 м ) применяют промежуточные горизонтальные связи.

На участке расположения поперечных связей ставят вертикальные связи между фермами. Вертикальные связи предназначаются для удержания ферм в проектном (вертикальном) положении. Их устанавливают на опорах и в пролете ( по коньку). Промежуточные стропильные фермы закрепляют с помощью распорок и растяжек.

Продольные связевые фермы соединяют отдельные плоские рамы каркаса в жесткую пространственную систему, создавая условия для перераспределения местных нагрузок (крановых моментов и сил поперечного торможения кранов).

|

| Рисунок 3. Связи между фермами а – по верхним поясам ферм; б – по нижним поясам ферм; в – вертикальные; 1 – распорка в коньке; 2 – поперечные связевые фермы; 3 – продольная связевая ферма; 4 – растяжка по нижнему поясу; 5 – вертикальные связи. |

Связи между колоннами. Эти связи предназначены для создания продольной жесткости каркаса и закрепления колонн из плоскости рамы, а также для восприятия сил продольного торможения кранов и давления ветра на торцы здания (рисунок 4).

В верхней (надкрановой) части колонн при жестком сопряжении ригеля с колоннами применяют две вертикальные связи: верхнюю в плоскости шатра и нижнюю между нижними поясами стропильных ферм и тормозными балками.

Вертикальные связи в верхней части колонн устанавливают у торцов здания, у температурных швов и в средней части температурного отсека, как правило, между осями, где поставлены поперечные связи шатра.

Для уменьшения усилий в продольных элементах каркаса от температурных воздействий следует размещать связи в нижней части колонн только в середине температурного отсека, под вертикальными связями верхней части колонны.

|

| Рисунок 4. Вертикальные связи а, б – при длине температурного отсека соответственно до 180 и свыше 180 м; в,г – схемы вертикальных связей при шаге колонн соответственно 6 и 12 м. |

При значительной высоте подкрановой части колонны для их развязки из плоскости рам возможно размещение распорок вдоль всей длины здания или температурного отсека (рисунок 4г). Необходимость в них устанавливается при проверке устойчивости нижних частей колонн из плоскости поперечной рамы.

Общая схема каркаса представлена на рисунок 5.

|

| Рисунок 5. Схема каркаса |

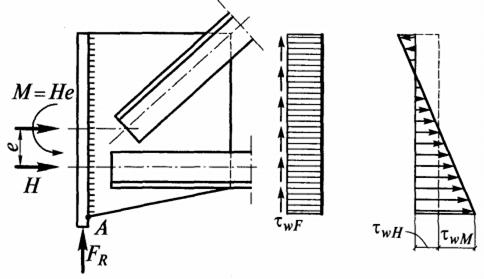

2. СТАТИЧЕСКИЙ РАСЧЕТ ПОПЕРЕЧНОЙ РАМЫ

БАЗЫ КОЛОНН

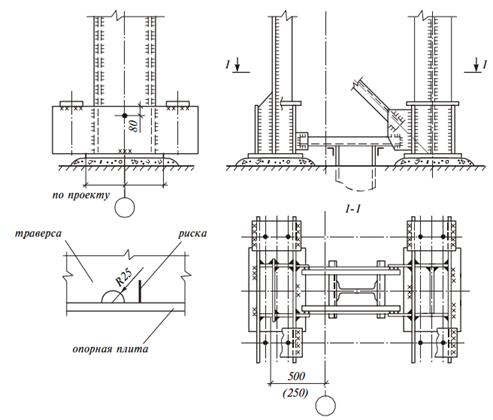

База является опорной частью колонны и служит для передачи усилий с колонны на фундамент. В состав базы входят плита, траверсы, ребра, анкерные болты и устройства для их крепления (столики, анкерные плиты и т.д.). Конструктивное решение базы зависит от типа и высоты сечения колонны, способа ее сопряжения с фундаментом и принятого метода монтажа колонн.

В производственных зданиях колонна в плоскости рамы имеет обычно жесткое сопряжение с фундаментом, а из плоскости – шарнирное.

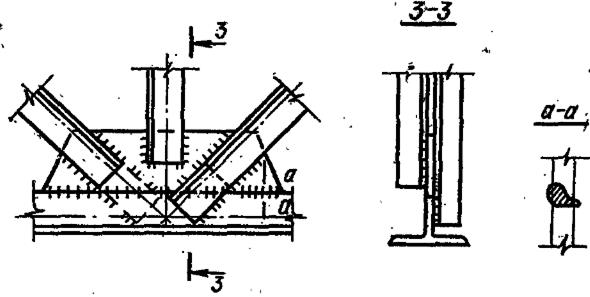

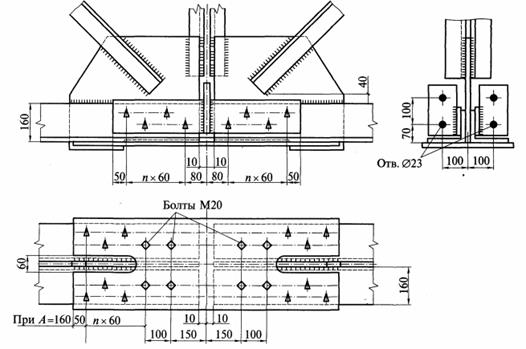

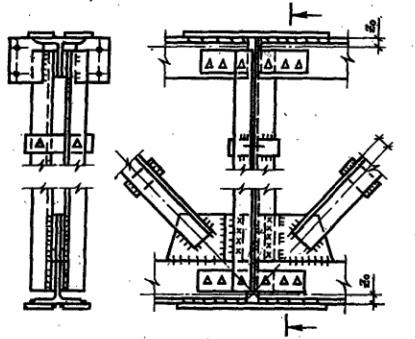

Базы решетчатых колонн проектируют, как правило, раздельного типа (рисунок 33 ).

|

| Рисунок 33 |

Ветви сквозной колонны работают на продольные осевые силы, поэтому их базы рассчитывают и конструируют как базы центрально-сжатых колонн.

Для простаты расчета давление под плитой принимают равномерно распределенным.

Центр плиты совмещают с центром тяжести ветвей, в противном случае в ветви колонны появляется дополнительный момент.

Базу каждой ветви рассчитывают на свою комбинацию изгибающего момента и продольной силы, дающую наибольшие усилия сжатия в нижнем сечении колонны. Усилия, передающиеся на базы определяют по формулам (58) и (59).

Расчет опорной плиты

Передача расчетного усилия на опорную плиту может осуществляться через фрезерованный торец или через сварные швы конструкции, опирающейся на плиту.

Площадь стальной опорной плиты должна удовлетворять требованиям расчета на прочность фундамента [18].

Размеры плиты в плане определяют из условия прочности бетона фундамента

| (74) |

где  − расчетное усилие в ветви на уровне базы;

− расчетное усилие в ветви на уровне базы;

ψ ‒ коэффициент, зависящий от характера распределения местной нагрузки по площади смятия. При равномерно распределенной нагрузке ψ=1;

‒ расчетное сопротивление бетона смятию.

‒ расчетное сопротивление бетона смятию.

| (75) |

где  ‒ расчетное сопротивление бетона на осевое сжатие (призменная прочность);

‒ расчетное сопротивление бетона на осевое сжатие (призменная прочность);

α =1 для бетонов класса ниже В25;

принимают не больше 2,5 для бетонов класса выше В7,5 и не больше 1,5 для бетонов классов В3,5; В5; В7,5;

принимают не больше 2,5 для бетонов класса выше В7,5 и не больше 1,5 для бетонов классов В3,5; В5; В7,5;

‒ площадь обреза фундамента.

‒ площадь обреза фундамента.

Расчетное сопротивление бетона сжатию (призменная прочность)  соответствует его классу прочности на сжатие и составляет 4,5 МПа для В7,5; 6 – В10; 7,5 – В12,5; 8,5 – В15; 11,5 – В20.

соответствует его классу прочности на сжатие и составляет 4,5 МПа для В7,5; 6 – В10; 7,5 – В12,5; 8,5 – В15; 11,5 – В20.

Размеры плиты В и L определяются в пределах требуемой площади и по конструктивным соображениям. При этом ширину плиты В принимают на 100− 200 мм шире колонны.

Толщина траверсы принимается равной 10‒16 мм.

В соответствии с конструкцией базы плита может иметь участки: консольные ‒ контур 1,опертые на три канта ‒ контур 2,опертые на четыре канта‒ контуры 3,4 (рисунок 34).

|

| Рисунок 34 |

Толщину опорной плиты следует определять расчетом на изгиб пластинки по формуле [18]

| (76) |

где  – наибольший из изгибающих моментов М , действующих на разных участках опорной плиты и определяемых по формулам:

– наибольший из изгибающих моментов М , действующих на разных участках опорной плиты и определяемых по формулам:

для консольного участка

| (77) |

для участка плиты, опертого на четыре стороны в направлении короткой и длинной сторон соответственно

|

| (78) |

для участка плиты, опертого по трем сторонам

| (79) |

для участка плиты, опертого на две стороны, сходящиеся под углом, по формуле (79), принимая при этом d1 – диагональ прямоугольника, а размер а1 – расстояние от вершины угла до диагонали.

Здесь с – вылет консольного участка плиты;

− коэффициенты, зависящие от условий опирания и отношения размеров сторон участка плиты и принимаемые согласно таблице 20;

− коэффициенты, зависящие от условий опирания и отношения размеров сторон участка плиты и принимаемые согласно таблице 20;

− реактивный отпор фундамента под рассматриваемым участком плиты на единицу площади плиты.

− реактивный отпор фундамента под рассматриваемым участком плиты на единицу площади плиты.

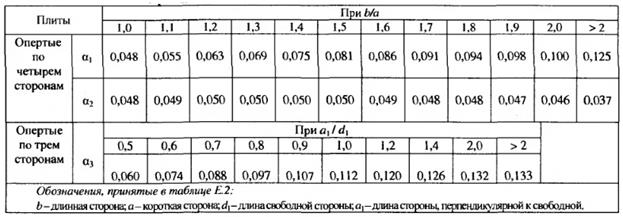

Таблица 20 Коэффициенты  для расчета на изгиб прямоугольных плит, опертых по четырем и трем сторонам

для расчета на изгиб прямоугольных плит, опертых по четырем и трем сторонам

|

Расчет анкерных болтов

Во внецентренно-сжатых колоннах количество анкерных болтов не менее четырех, а площадь их сечения определяют расчетом.

Для сквозных стальных колонн, имеющих раздельные базы, величину расчетной растягивающей нагрузки, приходящейся на один болт, следует определять по формуле

| (80) |

где M и N – изгибающий момент и продольная сила в сквозной колонне на уровне верха фундамента;

h – расстояние между осями ветвей колонны;

n – количество болтов крепления ветви колонны;

b – расстояние от центра тяжести сечения колонны до оси сжатой ветви.

Значения М и N в формуле (80) необходимо принимать при самой невыгодной для анкерных болтов комбинации нагрузок, определяя постоянные нагрузки с коэффициентом надежности по нагрузкам, равным 0,9.

Требуемая площадь сечения болтов

| (81) |

где  ‒ расчетное сопротивление растяжению фундаментных болтов.

‒ расчетное сопротивление растяжению фундаментных болтов.

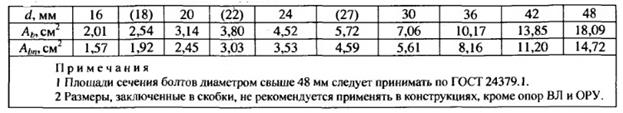

Таблица 21 Площади сечения болтов

|

При конструировании базы необходимо следить за тем, чтобы можно было свободно поворачивать гайки при затяжке болтов, поэтому минимальное расстояние от оси болта до траверсы следует принимать не менее 1,5 d ( где d – диаметр болта). Анкерные болты выносят за опорную плиту не менее чем на 20 мм для того, чтобы во время монтажа колонну можно было двигать, устанавливая по оси.

На другой стороне базы обычно ставят такие же болты. С каждой стороны базы следует устанавливать не более двух болтов, так как при большем их числе усложняется монтаж колонны и не обеспечивается равномерная работа болтов. Поэтому при больших усилиях следует, в первую очередь, увеличивать диаметры болтов и вылет траверсы.

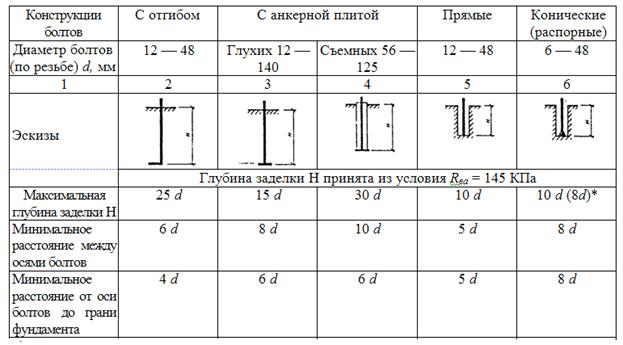

Наименьшие допустимые расстояния между осями болтов и от оси крайних болтов до граней фундамента приведены в табл.

Таблица 22

|

Расстояния между болтами, а также от оси болтов до грани фундамента допускается уменьшать на 2d при соответствующем увеличении глубины заделки на 5d.

Расстояния от оси болта до грани фундамента допускается уменьшить еще на один диаметр при наличии специального армирования вертикальной грани фундамента в месте установки болта.

Во всех случаях расстояние от оси болта до грани фундамента не должно быть меньше 100 мм для болтов диаметром до 30 мм включительно, 150 мм для болтов диаметром до 48 мм и 200 мм для болтов диаметром более 48 мм.

Глубину заделки спаренных болтов при расстоянии между их осями 8d и более следует назначать 15 d, при расстоянии менее 8d – равной 20d.

Расстояние от края плиты до оси болта следует назначать не менее 2d, при этом площадь анкерной плиты должна быть не менее 32d2.

Для конструктивных болтов с отгибами глубину заделки в бетон допускается принимать равной 15d, для болтов с анкерными плитами – 10d.

Высоту траверсы определяем из условия размещения шва крепления траверсы к ветви колонны. В запас прочности все усилие в ветви передаем на траверсы через четыре угловых шва.

Требуемая длина шва определяется по формулам

при  по металлу шва

по металлу шва  (82)

(82)

при

по металлу границы сплавления  (83)

(83)

Высота углового шва принимается не более 1‒ 1,2 толщины траверсы. Высоту траверсы следует принимать не больше  .

.

Анкерные плиты рассчитывают как однопролетные балки, опертые на траверсы и загруженными силами, равными несущей способности анкерных болтов. При определении момента сопротивления таких балок следует учитывать ослабление их отверстиями, диаметр которых на 5-6 мм больше анкерных болтов.

Существуют два способа установки колонны на фундамент: с выверкой колонны в процессе монтажа и безвыверочный монтаж. Последний имеет некоторые преимущества (ускорение монтажа, повышение точности и др.)., поэтому является наиболее массовым, но требует наличия на заводе-изготовителе специального оборудования. В этом случае торец колонны в сборе с траверсами и ребрами обрабатывается на фрезерном станке. Опорная плита должна иметь строганную верхнюю поверхность (что необходимо учитывать при назначении толщины плиты на 2-3 мм больше расчетной).

|

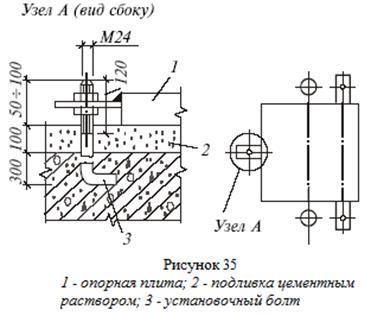

Выверку плиты и установку их в проектное положение выполняют с помощью установочных болтов (рисунок 35).

Выверка базы с траверсами, приваренными к опорной плите на заводе, производится с помощью стальных подкладок толщиной 40-60 мм, устанавливаемых между опорной плитой и верхом фундамента с последующей подливкой цементным раствором. Для подливки раствора в опорных плитах необходимо предусматривать отверстия диаметром 100мм из расчета одного отверстия на 0,5 м2 площади плиты.

Для передачи на фундамент горизонтальных сил, если последние не могут быть уравновешены силами трения, предусматриваются упоры (рис. 33), заделанные в фундамент, которые при монтаже соединяют с плитой. Такие упоры устанавливают в связевых блоках, а в районах с расчетной сейсмичностью 7-9 баллов − на всех фундаментах. Размеры упоров и сварных швов определяют расчетом соответственно на совместное воздействие ветровой нагрузки на торец здания с продольным торможением крана и на сейсмические силы.

Подбор сечений поясов.

Приступая к подбору сечений поясов, прежде всего следует наметить места изменения сечений. Для ферм пролетом до 24 м включительно рекомендуется сохранять постоянное сечение по всей длине пояса, подбирая его по наибольшему усилию. В целях экономии стали для ферм пролетами  и более сечение поясов следует изменять, В верхнем поясе чаще изменяют сечение в четвертом узле (между третьей и четвертой панелями), в нижнем – во втором узле (между первой и второй панелями).

и более сечение поясов следует изменять, В верхнем поясе чаще изменяют сечение в четвертом узле (между третьей и четвертой панелями), в нижнем – во втором узле (между первой и второй панелями).

Для верхнего пояса можно применить как равнополочные, так и неравнополочные уголки. Равнополочные уголки рекомендуется применять, когда представляется возможным закрепить из плоскости фермы каждый узел пояса и  , а также при местном изгибе пояса.

, а также при местном изгибе пояса.

При закреплении верхнего пояса через узел, когда  , целесообразно применять неравнополочные уголки, соединенные меньшими полками вместе.

, целесообразно применять неравнополочные уголки, соединенные меньшими полками вместе.

Подбор сечения верхнего сжатого пояса начинается с определения требуемой площади

| (88) |

где  − наибольшее расчетное усилие для принятого участка пояса с постоянным сечением;

− наибольшее расчетное усилие для принятого участка пояса с постоянным сечением;

− коэффициент устойчивости при центральном сжатии;

− коэффициент устойчивости при центральном сжатии;

− расчетное сопротивление стали растяжению, сжатию, изгибу по пределу текучести;

− расчетное сопротивление стали растяжению, сжатию, изгибу по пределу текучести;

− коэффициент условий работы (в соответствии с таблицей 1 [18]

− коэффициент условий работы (в соответствии с таблицей 1 [18]  ).

).

Коэффициент  является функцией гибкости

является функцией гибкости  . Поэтому при определении требуемой площади по формуле (88) необходимо задаться гибкостью. Для поясов легких ферм можно принять

. Поэтому при определении требуемой площади по формуле (88) необходимо задаться гибкостью. Для поясов легких ферм можно принять  .

.

Задавшись гибкостью  , можно также найти требуемые радиусы инерции сечения по формулам:

, можно также найти требуемые радиусы инерции сечения по формулам:

| (89) |

| (90) |

В соответствии с требуемыми радиусами инерции и площадью сечения по сортаменту определяют номер соответствующего профиля либо компонуют составное сечение. При этом следует руководствоваться следующими соображениями:

общее количество типоразмеров сечений для одной фермы пролетом до 36 м не должно превышать 6…8;

изменение сечения поясов следует предусматривать не более одного раза в фермах пролетами более 24 м, сохраняя при меньших пролетах постоянное сечение поясов, подобранное по большему усилию;

не рекомендуется применять в одной ферме профили одного типоразмера, отличающихся либо толщиной, либо маркой стали;

при выборе профилей стремятся использовать более тонкие из них;

минимальная толщина прокатных элементов 5, для труб и замкнутых прямоугольных профилей 3 мм;

уголки менее 50х5 применять не рекомендуется.

Совместная работа двух уголков между узлами фермы обеспечивается постановкой между уголками прокладок, размеры которых назначают конструктивно: толщина их равна толщине принятых в ферме фасонок, ширина – 60…100 мм, длина – на 20…30 мм больше ширины полки уголка. Расстояние между прокладками в сжатых стержнях не должно превышать 40i, в растянутых – 80i, где i – радиус инерции одного уголка относительно оси, параллельной плоскости расположения прокладок.

Приняв сечение сжатого пояса, необходимо проверить его устойчивость, придерживаясь следующего порядка:

1. Определить радиусы инерции сечения  и

и  .

.

2. Определить гибкости  и

и  и по большей гибкости принять

и по большей гибкости принять  (значения

(значения  принимаются в зависимости от типа сечений по приложению Д таблице Д.1 [18] ).

принимаются в зависимости от типа сечений по приложению Д таблице Д.1 [18] ).

3. Произвести проверку устойчивости по формуле

| (91) |

где А – фактическая площадь принятого сечения.

Если гибкость стержня предварительно была задана неправильно и проверка показала перенапряжение или значительное недонапряжение, то проводят корректировку сечения, принимая профиль с промежуточным значением площади и соответствующим радиусом инерции определяют во втором приближении гибкость, коэффициент  и делают проверку устойчивости. Обычно второе приближение достигает цели.

и делают проверку устойчивости. Обычно второе приближение достигает цели.

Местную устойчивость сжатых элементов, выполненных из прокатных профилей, можно считать обеспеченной, поскольку из условий прокатки толщина полок и стенок профилей больше, чем требуется из условий устойчивости.

Требуемую площадь нетто сечения растянутого нижнего пояса фермы из стали с нормативным сопротивлением  подбирают по формуле

подбирают по формуле

| (92) |

Скомпоновав по требуемой площади сечения из профилей, имеющихся в сортаменте, проверяют принятое сечение с учетом фактического ослабления сечения отверстиями для болтов по формуле

| (93) |

Ослабление сечения уголков поясов отверстиями для крепления связей в узлах (в пределах фасонок) можно не учитывать, поскольку здесь сечение усилено фасонками.

Аналогично производиться подбор сечения поясов ферм из тавров.

Опорные узлы.

Конструкция опорных узлов ферм зависит от способа сопряжения фермы с колонной.

При шарнирном сопряжении наиболее простым является узел опирания фермы на колонну сверху с использованием дополнительной стойки (надколонника) (рисунок 53).

|

| Рисунок. 53 Узел опирания фермы на колонну сверху 1-надколонник; 2-стропильная ферма; 3-колонна |

Опорное давление фермы  передается с опорного фланца фермы через строганные или фрезерованные поверхности на опорную плиту колонны. Опорный фланец для четкости опирания выступает на 10−20 мм ниже фасонки опорного узла . Площадь торца фланца определяется из условия смятия

передается с опорного фланца фермы через строганные или фрезерованные поверхности на опорную плиту колонны. Опорный фланец для четкости опирания выступает на 10−20 мм ниже фасонки опорного узла . Площадь торца фланца определяется из условия смятия

| (103) |

где Rp – расчетное сопротивление стали смятию торцевой поверхности.

Верхний пояс фермы конструктивно на болтах грубой или нормальной точности прикрепляют к фасонке надколонника. Для того чтобы узел фермы не мог воспринимать усилия от опорного момента и обеспечивал шарнирность сопряжения, отверстия в фасонках делают на 5−6 мм больше диаметра болта.

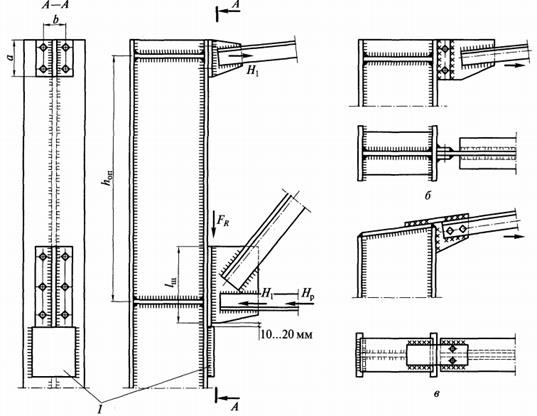

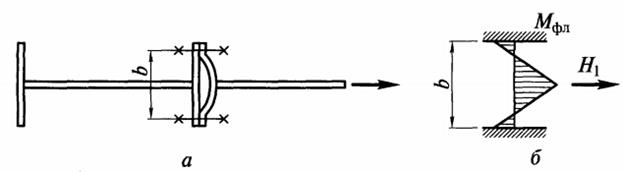

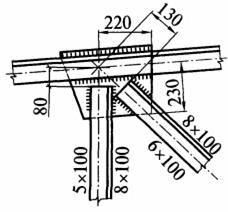

При жестком сопряжении стропильная ферма примыкает обычно к колонне сбоку (рисунок 54).

|

| Рисунок 54 а –общий вид; б и в – варианты крепления верхнего пояса при жестком соединении ригеля с колонной; 1 – опорный столик |

Опорное давление  передается на опорный столик. Опорный столик делают из листа

передается на опорный столик. Опорный столик делают из листа  , при небольшом опорном давлении

, при небольшом опорном давлении  из уголков со срезанной полкой. Учитывая возможный эксцентриситет передачи нагрузки, возникающий из за неплотного опирания фланца и его перекоса в своей плоскости, угловые швы крепления столика рассчитывают на усилие

из уголков со срезанной полкой. Учитывая возможный эксцентриситет передачи нагрузки, возникающий из за неплотного опирания фланца и его перекоса в своей плоскости, угловые швы крепления столика рассчитывают на усилие  . Опорный фланец крепят к полке колонны на болтах грубой или нормальной точности, которые ставят в отверстия на 3 – 4 мм больше диаметра болтов, чтобы они не могли воспринять опорную реакцию фермы в случае неплотного опирания фланца на опорный столик.

. Опорный фланец крепят к полке колонны на болтах грубой или нормальной точности, которые ставят в отверстия на 3 – 4 мм больше диаметра болтов, чтобы они не могли воспринять опорную реакцию фермы в случае неплотного опирания фланца на опорный столик.

Горизонтальные усилия от опорного момента  воспринимается узлами крепления верхнего и нижнего поясов. Последний дополнительно воспринимает усилие от распора рамы

воспринимается узлами крепления верхнего и нижнего поясов. Последний дополнительно воспринимает усилие от распора рамы  В большинстве случаев опорный момент фермы имеет знак «минус» и сила

В большинстве случаев опорный момент фермы имеет знак «минус» и сила  как и

как и  , прижимает фланец узла нижнего пояса к колонне. Напряжения по поверхности контакта невелики, и их можно не проверять.

, прижимает фланец узла нижнего пояса к колонне. Напряжения по поверхности контакта невелики, и их можно не проверять.

Если сила  отрывает фланец от колонны (при положительном знаке момента), то болты крепления фланца к колонне работают на растяжение и их прочность следует проверять с учетом внецентренного (относительно центра болтового поля) приложения усилия.

отрывает фланец от колонны (при положительном знаке момента), то болты крепления фланца к колонне работают на растяжение и их прочность следует проверять с учетом внецентренного (относительно центра болтового поля) приложения усилия.

Швы крепления фланца к фасонке воспринимают опорную реакцию фермы  внецентренно приложенную силу

внецентренно приложенную силу  (центр шва не совпадает с осью нижнего пояса). Под действием этих усилий угловые швы работают на срез в двух направлениях (рисунок 55).

(центр шва не совпадает с осью нижнего пояса). Под действием этих усилий угловые швы работают на срез в двух направлениях (рисунок 55).

|

| Рисунок 55 |

Под действием опорного давления  швы срезаются вдоль шва и в них возникают напряжения:

швы срезаются вдоль шва и в них возникают напряжения:

. .

| (104) |

Усилие  приводит к срезу шва в направлении, перпендикулярном оси шва:

приводит к срезу шва в направлении, перпендикулярном оси шва:

. .

| (105) |

Поскольку центр шва может не совпадать с осью нижнего пояса, на шов действует момент  , где е – эксцентриситет приложения усилия

, где е – эксцентриситет приложения усилия  . Под действием момента шов также работает на срез перпендикулярно оси шва:

. Под действием момента шов также работает на срез перпендикулярно оси шва:

. .

| (106) |

Прочность соединения по металлу шва проверяется в точке действия наибольших результирующих напряжений (точка А) по формуле:

. .

| (107) |

Если  , то необходимо сделать проверку по металлу границы сплавления.

, то необходимо сделать проверку по металлу границы сплавления.

В узле крепления верхнего пояса сила  стремиться оторвать фланец от колонны и вызывает его изгиб (рисунок 56).

стремиться оторвать фланец от колонны и вызывает его изгиб (рисунок 56).

|

| Рисунок 56. Расчетные схемы узла крепления верхнего пояса а – работа фланца; б – расчетная схема |

Момент при изгибе фланца определяют как в защемленной балке пролетом в , равным расстоянию между болтами:

| (108) |

Напряжения во фланце:

| (109) |

где а и tфл –длина и толщина фланца.

Желательно, чтобы линия действия силы  проходила через центр фланца. В этом случае усилие растяжения во всех болтах одинаково, и необходимое число болтов

проходила через центр фланца. В этом случае усилие растяжения во всех болтах одинаково, и необходимое число болтов  где

где  − несущая способность одного болта на растяжение.

− несущая способность одного болта на растяжение.

Несущая способность одного болта на растяжение:

| (110) |

где  − расчетное сопротивление растяжению одноболтового соединения;

− расчетное сопротивление растяжению одноболтового соединения;

− площадь сечения болта нетто (таблица Г.9 приложения Г [18] ).

− площадь сечения болта нетто (таблица Г.9 приложения Г [18] ).

Шов крепления фланца к фасонке работает на срез, и его высоту определяют по металлу шва по формуле:

| (111) |

При  расчетным сечением будет по металлу границы сплавления:

расчетным сечением будет по металлу границы сплавления:

| (112) |

Если линия действия силы не проходит через центр фланца, то швы и болты рассчитывают с учетом эксцентриситета.

В фермах с поясами из широкополочных тавров с параллельными гранями полок раскосы выполняют из парных уголков одинаковой длины со смещением их концов вдоль продольной оси. Такое решение вызвано технологическими соображениями и в резуьтате каждый уголок приваривается в одном из узлов к стенке тавра и к узловой фасонке, а в другом – только к узловой фасонке (рисунок 57). Для возможности наложения фланговых швов крепления раскосов фасонку приваривают к стенке тавра встык, обеспечивая полный провар разделкой кромки фасонки и подваркой с противоположной стороны на участках, свободных от раскосов.

|

| Рисунок 57 |

Расчет узлов фермы из тавров производятся аналогично.

Стыковой шов соединения фасонки со стенкой тавра рассчитывается на срез от усилия, равного разности усилий в примыкающих панелях пояса.

Изменение сечения пояса может быть осуществлено встык (см. рисунок 41) или с помощью листовой вставки и накладки (рисунок 58).

|

| Рисунок 58 |

На рисунок 59 приведен опорный узел фермы из тавров.

|

| Рисунок 59 |

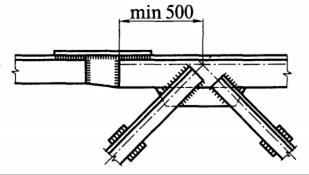

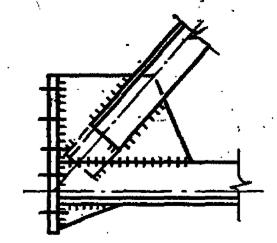

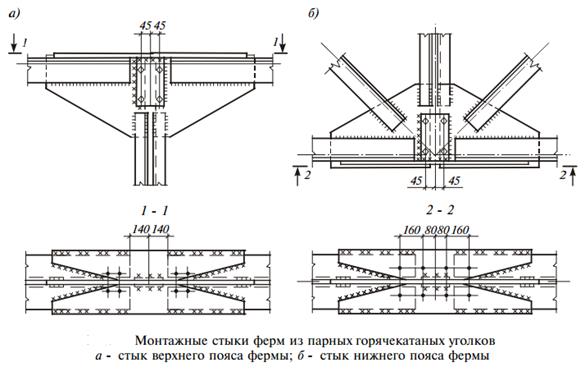

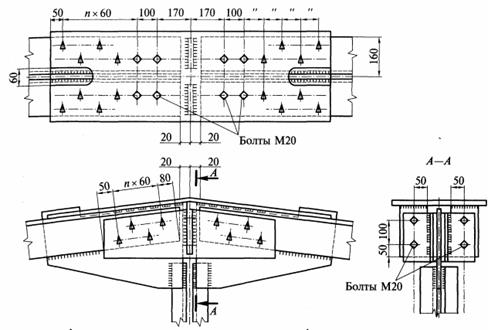

Монтажные узлы

Членение ферм на отправочные элементы, связанное с удобством транспортировки заводских изделий, вызывает необходимость объединения этих элементов перед монтажом в конструкцию заданного пролета. В общем случае монтажные узлы верхних и нижних поясов проектируют в одном сечении, применяя для соединения высокопрочные болты или сварку при условии обеспечения равнопрочности соединения со стыкуемыми элементами.

Стропильные фермы пролетом 18 – 36 м разбивают на два отправочных элемента с укрупнительными стыками в средних узлах. Стыки целесообразно для удобства укрупнительной сборки и изготовления проектировать так, чтобы правая и левая полуфермы были взаимозаменяемыми.

Рисунок 60

Монтажные узлы ферм с элементами из парных уголков выполняют с накладками из листовой или уголковой стали, площадь сечения которых должна быть не менее площади сечения поясов. Листовые накладки располагают горизонтально (по полкам уголков) и вертикально (по фасонкам). Длина их определяется по условию размещения сварных швов или необходимого количества болтов.

Решения укрупнительных узлов ферм при их поставке из отдельных отправочных элементов показаны на рисунках 60,61а,б .

|

| Рисунок 61а |

|

| Рисунок 61б |

Аналогично решают узлы ферм с поясами из широкополочных тавров (рисунок 62). В месте стыка элементы пояса без разрезной фасонки или с ней объединяют двусторонними накладками, расположенными по стенки тавра, а также по его полке. Суммарную площадь накладок определяют по действующему в поясе усилию, увеличенному на 20% за счет нечеткости работы стыка. Стойку, расположенную в месте стыка, проектируют крестового сечения из уголков, каждый из которых приварен на заводе к одному из отправочных элементов.

|

| Рисунок 62 |

Оформление рабочего чертежа легких ферм (КМД)

На деталировочном (рабочем) чертеже показывают фасад отправочного элемента, планы верхнего и нижнего поясов, вид сбоку и, если необходимо разрезы, Узлы вычерчивают на фасаде, причем для ясности чертежа узлы и сечения стержней вычерчивают в масштабе 1:10 – 1:15 на схеме осей фермы, вычерченной в масштабе 1:20 – 1:30.

Основными размерами узла в сварных фермах являются расстояния от центра узла до торцов прикрепляемых стержней решетки и до края фасонки (рисунок 63 )

|

| Рисунок 63 |

По этим расстояниям определяется требуемая длина стержней решетки, которая обычно назначается кратной 10 мм, и размеры фасонок. На чертеже указываются размеры сварных швов и расположение отверстий для болтов.

На деталировочном чертеже размещаются спецификация деталей (по установленной форме) для каждого отправочного элемента и таблица заводских швов или болтов.

В примечаниях указываются особенности изготовления конструкции, не ясные из чертежа.

Примеры оформления деталировочного чертежа отправочной марки фермы даны на рис. П1 и рис. П2 (стр.95,96).

Следует иметь в виду, что рис. П2 заимствован из книги [13] 1986 г. издания. Поэтому при оформлении чертежа необходимо использовать современные правила выполнения проектной и рабочей документации металлических конструкций [2,3].

Список литературы

1. Васильченко, В.Т., Справочник конструктора металлических конструкций ⁄ В.Т. Васильченко, А.Н. Рутман, Е.П. Лукьянеко.– К.: Будивэльник, 1990. −312 с.

2. ГОСТ 2.410 − 68* Единая система конструкторской документации. Правила выполнения чертежей металлических конструкций. − М.: 1998. −7 с.20.

3. ГОСТ 21.502 − 2007 Система проектной документации для строительства. Правила выполнения проектной и рабочей документации металлических конструкций. − М.: Стандартинформ, 2008. − 20 с.

4. ГОСТ 27751 – 2014 Надежность строительных конструкций и оснований. Основные положения. − М.: Стандартинформ, 2015.−14 с.

5. Зобкова, Н В. Проектирование и технология устройства крыш с мягкой кровлей / Н.В. Зобкова, А.А. Пшенов. Саратов; Сарат. гос. техн. ун-т, 2007.−76 с.

6. Лихтарников, Я.М. Расчет стальных конструкций ⁄ Я.М. Лихтарников, Д.В. Ладыженский, В.М. Клыков. - Киев: Будiвельник, 1984. – 368 с.

7. Металлические конструкции: учебник: Допущено Минобрнауки России / Ю.И. Кудишин, Е.И.Беленя, В.С.Игнатьева и др.;Под ред. Ю.И.Кудишина. – 13 –е изд., стер. – М.: Изд. Центр «Академия», 2011. 668 с. ил. – (Сер. Бакалавриат).

8. Металлические конструкции: В 3 т. Т. 1 : Элементы конструкций : учебник для вузов / В. В. Горев [и др.]. - 3-е изд., стереотип. - М. : Высш. шк., 2004 - 551 с.

9. Металлические конструкции: В 3 т. Т. 2: Конструкции зданий. - 3-е изд., стереотип. М. : Высш. шк. - 2004. - 528 с.

10. Металлические конструкции: В 3 т. Т. 3: Специальные конструкции и сооружения. - 2-е изд., стереотип. М. : Высш. шк. - 2002. - 544 с.

11. Металлические конструкции. В 3 т. Т, 1. Общая часть (Справочник проектировщика) / Под общ. ред. В.В. Кузнецова. − М.: изд-во АСВ, 1998. 576 с.

12. Металлические конструкции. В 3 т. Т. 2. Стальные конструкции зданий и сооружений. (Справочник проектировщика)/ )/Под общ. ред. В.В. Кузнецова. - М.: изд-во АСВ, 1998. 512 с.

13. Металлические конструкции. В 3 т. Т. 3. Стальные сооружения, конструкции из алюминиевых сплавов. Реконструкция, обследование, усиление и испытание конструкций зданий и сооружений. (Справочник проектировщика)/ )/Под общ. ред. В.В. Кузнецова. - М.: изд-во АСВ, 1998. 582 с.

14. Металлические конструкции. Общий курс: Учебник для вузов/ Под ред. Е.И. Беленя. - 6-е изд. - М.: Стройиздат, 1986. - 560 с.

15. Пособие по расчету и конструированию сварных соединений стальных конструкций (к главе СНиП II-23-81*) - М.: Стройиздат, 1984. - 40 с.

16. Пособие по проектированию стальных конструкций (к СНиП II-23-81*. Стальные конструкции.) / ЦНИИСК им. Кучеренко Госстроя СССР, 1989. – 148 с.

17. Пособие по проектированию анкерных болтов для крепления строительных конструкций и оборудования (к СНиП 2.09.03-85 Сооружения промышленных предприятий) / ЦНИИПРОМЗДАНИЙ 1989. – 57 с.

18. СП 16.13330.2011. Стальные конструкции. Актуализированная редакция. СНиП 23-81*. Министерство регионального развития РФ, 2011 – 172 с.

19. СП 20.13330.2011.Нагрузки и воздействия. Актуализированная редакция. СНиП 2.01.07-85*. Министерство регионального развития РФ, 2011 – 80 с.

20. СП 63.13330.2012. «СНиП 52-01-2003 Бетонные и железобетонные конструкции». Министерство регионального развития РФ, 2012 – 172 с.

21. Стальные конструкции производственных зданий: Справочник / А.А. Нилов, В.А. Пермяков, А.Я. Прицкер. - Киев: Будiвельник, 1986. - 272 с.

22. Шагивалеев, К.Ф. Статический расчет поперечной рамы одноэтажного промышленного здания /К.Ф. Шагивалеев. Саратов; Сарат. гос. техн. ун-т, 1995.−72 с.

\

ПРИЛОЖЕНИЕ 1

СТАТИЧЕСКИЙ РАСЧЕТ ПОПЕРЕЧНОЙ РАМЫ НА ЭВМ

1. Ограничения

1.Здание – однопролетное.

2. Соединение ригеля с колоннами – жесткое или шарнирное, колонн с фундаментом – жесткое.

3. Колонны постоянного по высоте сечения или ступенчатые.

4. Разновидность нагрузок, действующих на раму:

а) М – момент на верхнем конце стойки;

б) М – момент в сечении, где изменяется жесткость колонны или в сечении на уровне верха консоли;

в) Т – сосредоточенная сила, приложенная на расстоянии «а» (  ) выше уступа или верха консоли;

) выше уступа или верха консоли;

г)  − сосредоточенная сила, приложенная к верху колонны;

− сосредоточенная сила, приложенная к верху колонны;

д) q – равномерно распределенная нагрузка, действующая по всей высоте стойки или по всей длине ригеля.

2. Подготовка исходных данных

1. Начертить геометрическую схему рамы.

2. Нанести размеры колонн (Нв, Нн, Н), пролет здания L, размеры «а» и «с».

3. Вычислить моменты инерции надкрановой (  ) и подкрановой частей (

) и подкрановой частей (  ) колонны, ригеля (

) колонны, ригеля (  ) или задаться соотношением жесткостей:

) или задаться соотношением жесткостей:

|

4. Вычислить коэффициент пространственной работы  . Если при расчете рамы не учитывается пространственная работа каркаса

. Если при расчете рамы не учитывается пространственная работа каркаса

5. Подсчитать и нанести на схему рамы величины нагрузок для каждого варианта загружения. Положительное направление для равномерно распределенной нагрузки и сосредоточенной силы принято слева направо, а для момента – вращение по часовой стрелке.

Результаты расчета

После ввода исходной информации компьютер вычисляет величины моментов и поперечных сил и печатает результаты расчета. Результаты расчета выдаются в виде таблицы усилий (таблица П1.1.).

Для удобства определения расчетных комбинаций усилий значения M и Q приводятся с коэффициентами сочетаний 1 и 0,9 (кроме постоянных нагрузок, которые всегда берутся с коэффициентом сочетаний равным единице).

Внизу таблицы компьютер выдает исходные данные.

Так как горизонтальная поперечная сила Т может быть направлена в любую сторону, поэтому в строках для 5 и 6 загружений (после построения эпюр) у всех значений M и Q необходимо поставить ± .

Определить и вставить значения N .

|

Таблица П 1.1. Расчет рамы со стойками переменного сечения и шарнирным сопряжением ригеля с колоннами. Усилия в сечениях левой стойки рамы.

| ||||||||

| № нагр. | Нагрузка | Сечения стойки | ||||||

| 1-1 | 2-2 | |||||||

| M, кН*м | Q, кН | N, кН | M, кН*м | Q, кН | N, кН | |||

| 1 | Постоянная | -2.69174 | 3.660782 | -271 | 49.79785 | 3.660782 | -271 | |

| 2 | Снеговая | 6.052271 | 2.453035 | -190.44 | 44.09891 | 2.453035 | -190.44 | |

| 3 | Dmax | На левую стойку | -90.0996 | -45.9842 | -1285 | -720.084 | -45.9842 | -1285 |

| 4 | На правую стойку | 271.9505 | -45.9842 | -330 | -102.601 | -45.9842 | -330 | |

| 5 | T | На левую стойку | -235.821 | 23.91677 |

| 55.77075 | 23.91677 |

|

| 6 | На правую стойку | -104.386 | 5.494017 |

| -29.1183 | 5.494017 |

| |

| 7 | Ветровая | На левую стойку | -539.999 | 50.74601 |

| -65.3146 | 18.55101 |

|

| 8 | На правую стойку | 485.8108 | -39.534 |

| 82.1473 | -19.395 |

| |

Продолжение таблицы П 1.1.

| № нагр. | Нагрузка | Сечения стойки | ||||||||

| 3-3 | 4-4 | |||||||||

| M, кН*м | Q, кН | N, кН | M, кН*м | Q, кН | N, кН | |||||

| 1 | Постоянная | -29.402 | 3.660782 | -198 | -10 | 3.6608 | -100 | |||

| 2 | Снеговая | -32.001 | 2.453035 | -190.44 | -19 | 2.453 | -190.44 | |||

| 3 | Dmax | На левую стойку | 243.716 | -45.9842 |

| 0 | -45.984 |

| ||

| 4 | На правую стойку | 144.899 | -45.9842 |

| 0 | -45.984 |

| |||

| 5 | T | На левую стойку | 55.7707 | 23.91677 |

| 0 | -13.783 |

| ||

| 6 | На правую стойку | -29.118 | 5.494017 |

| 0 | 5.49402 |

| |||

| 7 | Ветровая | На левую стойку | -65.314 | 18.55101 |

| 0 | 6.096 |

| ||

| 8 | На правую стойку | 82.147 | -19.395 |

| 0 | -11.604 |

| |||

| Hв=5.3 м; | а=0.6 м; | qс=10.6 кН/м; | Т=37.7 кН; | |||||||

| Hн=13.7 м; | с=4.7 м; | Мфс=19кН*м | q1=2.35 кН/м; | |||||||

| H=19 м; | αпр=0.57; | Мс=-76.1 кН*м; | q2=1.47 кН/м; | |||||||

| L=36 м; | qп=15.52 кН/м; | Ммакс=963.8 кН*м; | W1=10.9 кН; | |||||||

| n=7; | Мп=-79.2 кН*м; | Ммин=-247.5 кН*м; | W2=6.8 кН; | |||||||

| n2=4; | Мфп=10кН*м | |||||||||

Таблица П 1.2. Расчетные усилия в сечениях стойки рамы

| Комбинации усилий | С е ч е н и я с т о й к и | ||||||||

| 1 ‒ 1 | 2 ‒ 2 | 3 ‒ 3 | 4 ‒ 4 | ||||||

| М кНм | N кН | М кНм | N кН | М кНм | N кН | М кНм | N кН | ||

|

| № нагрузок | ||||||||

| усилия | |||||||||

|

| № нагрузок | ||||||||

| усилия | |||||||||

|

| № нагрузок | ||||||||

| усилия | |||||||||

|

| № нагрузок | ||||||||

| усилия | |||||||||

|

| № нагрузок | Усилия M и N от постоянной нагрузки с коэффициентом 0,9 ⁄ 1,1=0,8 | |||||||

| усилия | |||||||||

|

| № нагрузок | ||||||||

| усилия | |||||||||

|

| № нагрузок |

| |||||||

| усилия | |||||||||

ПРИЛОЖЕНИЕ II

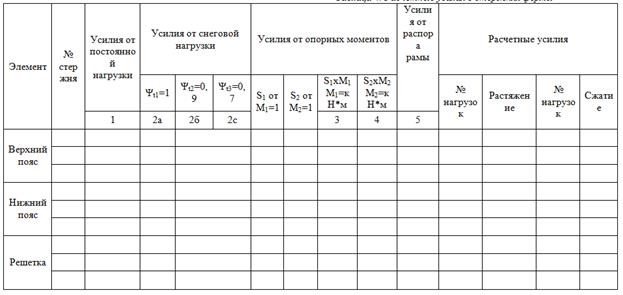

Таблица П 2.1. Расчетные усилия в стержнях ферм, кН

Таблица П 2.2. Таблица проверки сечений стержней ферм

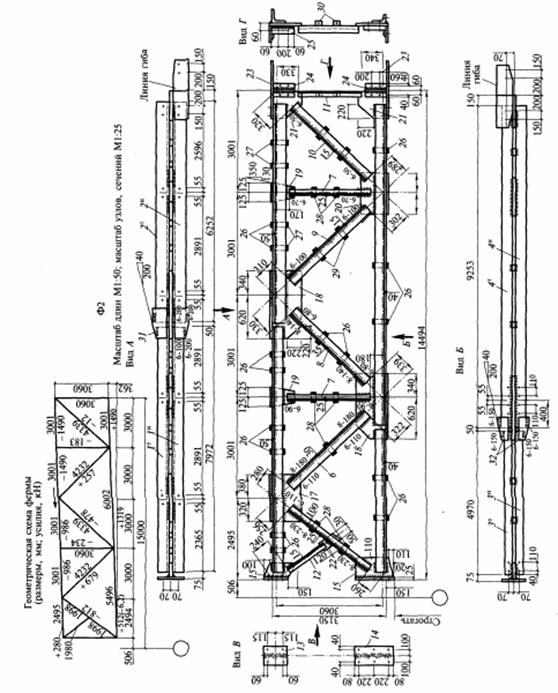

| Рисунок П.1. Отправочная марка фермы Ф-2 |

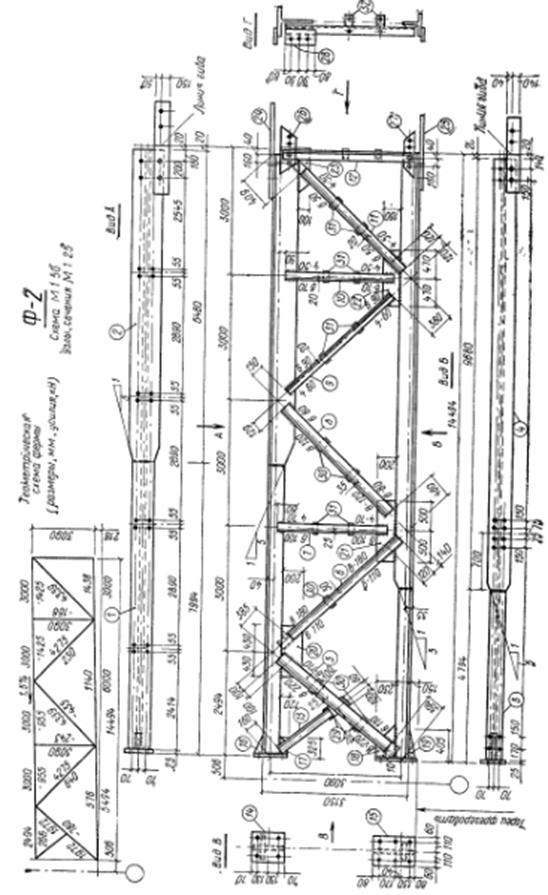

| Рисунок П.2. Отправочная марка фермы Ф-2 (пояса из тавров) |

ОГЛАВЛЕНИЕ

Введение ......................................................................................... ...3

1. Компоновка конструктивной схемы каркаса ......................................5

2. Статический расчет поперечной рамы................................................12

2.1. Расчетная схема поперечной рамы...........................................12

2.2. Сбор нагрузок на поперечную раму...................................... ..13

2.3. Учет пространственной работы каркаса .................................24

2.4. Определение усилий в элементах рамы...................................26

3. Конструирование и расчет стержня колонны................................... .30

3.1. Определение расчетных длин колонн.......................................30

3.2. Подбор сечения верхней части колонны..................................31

3.3. Проверка устойчивости стенок и полок ...................................38

3.4. Подбор сечения нижней части колонны...................................44

4. Проверка жесткости поперечных рам............................................... ..49

5. Сопряжение верхней части колонны с нижней ..................................52

6.Базы колонн............................................................................................. 53

6.1. Расчет опорной плиты..................................................................54

6.2. Расчет анкерных болтов........................................................... ...56

7. Фермы покрытий промышленных зданий.............................................59

7.1. Подбор сечений элементов ферм покрытия..............................64

7.2. Определение расчетных длин стержней фермы......................66

7.3. Подбор сечений поясов.................................................................66

7.4. Подбор сечений стержней решетки............................................69

7.5. Конструктивные решения и расчет узлов фермы. Общие

требования к конструированию................................................. 70

7.6. Опорные узлы.................................................................................75

7.7. Монтажные узлы............................................................................80

7.8. Оформление рабочего чертежа легких ферм (КМД)..............83

Список литературы................................................................................84

Приложения............................................................................................86

К.Ф. Шагивалеев, Е.К. Сурнина

СТАЛЬНОЙ КАРКАС

ПРОИЗВОДСТВЕННОГО ЗДАНИЯ

Учебное пособие

2016

Министерство образования и науки Российской Федерации

Саратовский государственный технический университет

Имени Гагарина Ю.А.

Дата: 2018-12-21, просмотров: 809.