Базовый (минимально необходимый) состав команды специалистов должен состоять из шести человек:

· руководитель рабочей группы;

· инженер-технолог, ответственный за разработку технологического процесса;

· инженер-технолог, ответственный за разработку аналогичного технологического процесса;

· инженер-конструктор;

· представитель отдела работы с потребителем;

· представитель производства / службы контроля.

Исходные данные для анализа FMEA процессов

Перед проведением FMEA команда экспертов осуществляет сбор и изучение исходных данных. Исходные данные для анализа FMEA процесса должны содержать информацию о процессе и продукции, требованиях, предъявляемых к системе в целом и отдельным ее составляющим, факторах окружающей среды, влияющих на результаты. Материалы и данные для дальнейшего анализа могут включать чертежи, технологические и другие документы.

Изучение технологических процессов должно включать не только изучение документации, но и анализ технологических процессов на рабочих местах.

Выбор процессов для проведения анализа FMEA Технологические процессы (операции, переходы) для последующего

проведения анализа видов, последствий и причин потенциальных несоответствий выбирают по определенным критериям. При выборе технологических процессов (операций, переходов) необходимо учитывать не только требования к изделию, но и особенности технологического процесса.

При выборе технологических процессов для проведения FMEA можно использовать следующие критерии:

· технологический процесс является новым (более 50% новых операций);

· в ходе техпроцесса происходит формирование параметров, влияющих на безопасность продукции;

· были даны рекомендации DFMEA анализа несоответствий конструкции детали/узла, к которой относится техпроцесс;

· в техпроцессе применяется новое или модернизированное оборудование/оснастка/инструмент;

· имело место изменение технологии, в т.ч. изменение методов контроля в техпроцессе;

· имело место изменение графиков ремонта и обслуживания оборудования, применяемого в техпроцессе, и поверки, калибровки, аттестации и ремонта средств измерения, используемых в техпроцессе.

После выбора процессов для анализа определяется последовательность его проведения. Критерии выбора последовательности анализа технологических процессов могут быть следующими:

· требования FMEA конструкции (DFMEA);

· требования заказчиков;

· критические (влияющие на безопасность) процессы;

· значительные изменения процесса (более 50% новых операций);

· внедрение SPC;

· новое оборудование/инструмент;

· окружающая среда/риски труда.

Описание операций, целей и требований к операциям Заполнение графы 1 протокола PFMEA осуществляется с учётом определенных функций, целей и требований к процессу. Функции технологической операции описываются с точным указанием технологических режимов и параметров. Требования к результатам (цели) должны быть выражены в количественной форме с указанием поля допуска.

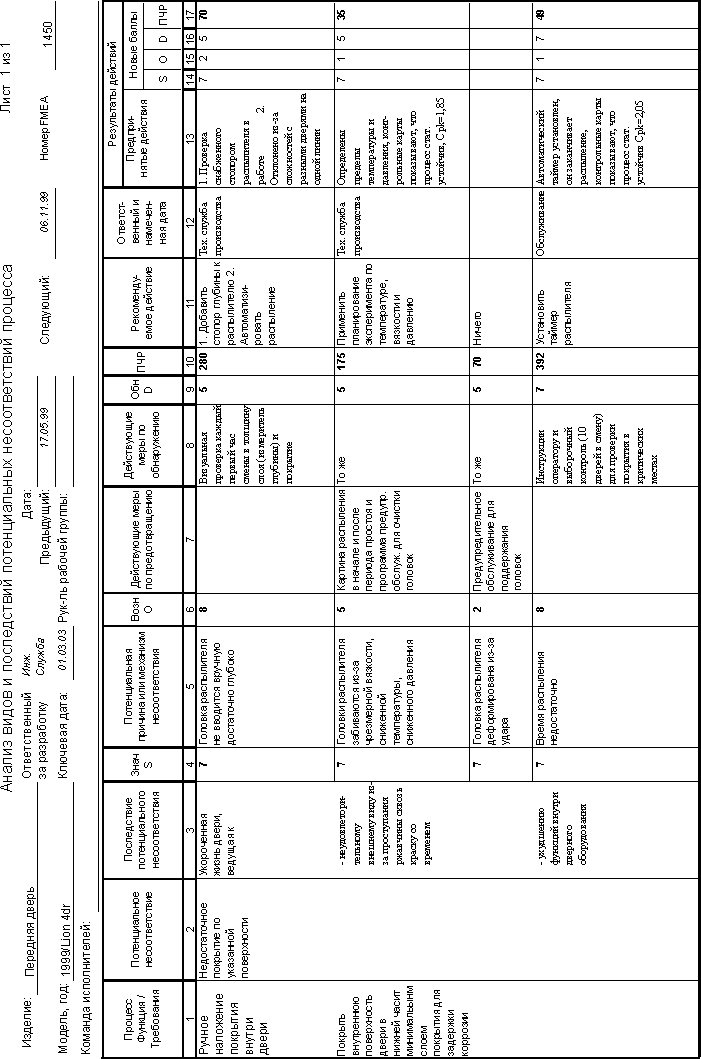

На рисунке 2.1 приведен пример заполнения графы 1 карты (протокола) PFMEA.

Рисунок 2.1 Пример заполнения карты (протокола) PFMEA

Определение видов потенциальных несоответствий и их последствий Виды потенциальных несоответствий определяются на основе анализа технологического процесса и информации о несоответствиях подобных технологических процессов. При генерации видов несоответствий для указания в графу 2 протокола можно исходить из следующих предположений:

· невыполнение операции (например, пропуск операции);

· частичное невыполнение операции (например, недостаточная длина сварного шва);

· неправильное выполнение операции (например, несоответствующие параметры процесса – скорость, давление и др.)

· выполнение непредусмотренных (вредных) действий (например, загрязнение, избыточная влага и т.п.).

Список несоответствий должен быть полным, но в него не следует включать несоответствия, возникновение которых невозможно или слишком маловероятно. Несоответствия должны описываться в физических и технических терминах, а не в терминах того, что может заметить потребитель. При формулировании несоответствия считается, что предшествующие операции соответствуют требованиям к ним и не являются причиной несоответствия в рассматриваемой операции. Пример заполнения графы 2 протокола PFMEA приведен на рисунке 2.1.

Возможные последствия потенциальных несоответствий определяются с учетом замечаний потребителей и назначения продукции. Все последствия заносятся в графу 3 протокола анализа (см. рисунок 2.1)

Дата: 2018-12-21, просмотров: 351.