Приложение Е

Раздел 3 УМКД

КОНСПЕКТ ЛЕКЦИЙ ПО ДИСЦИПЛИНЕ

По дисциплине Тракторы и автомобили

(наименование дисциплины)

по направлению (специальности) 35.03.06 Агроинженерия

(шифр и наименование направления, специальности)

Екатеринбург, 2017 г.

Лекция № 1 Значение тракторов и автомобилей в с/х-ве. Классификация и типаж современных тракторов и автомобилей. Общее устройство трактора и автомобиля.

Задачи предмета «Тракторы и автомобили» и методика его изучения.

Главная задача предмета «Тракторы и автомобили» - привить студентам знания по назначению, устройству, работе и регулировке тракторов и автомобилей; умение выполнять регулировку основных сборочных единиц, готовить машины к работе, оценивать показатели основных эксплуатационных свойств тракторов и автомобилей.

Поставленные задачи решаются на лекциях и лабораторных работах с группой в аудиториях и лабораториях УрГАУ, а также в учебном центре учхоза «Уралец».

Классификация тракторов.

Тракторы классифицируются по виду, назначению, тяговому классу и признакам.

1) По виду – тракторы, самоходное шасси и силовые машины на базе трактора.

2) По назначению – сельскохозяйственные, промышленные, лесные.

Сельскохозяйственные тракторы:

1. – общего назначения (для работ в растениеводстве, животноводстве)

2. – универсальнопрапашные

3. – пропашные (только пропашные)

4. – специализированные по назначению (овощеводческие, рисоводческие, хлопководческие и др.)

5. – специализированные по области применения (горные, болотоходные, и др.)

6. – вспомогательные (погрузчики и др.)

7. – малогабаритные

8. – пешеходные (мотоблоки)

По тяговому классу.

Тяговое усилие: 0,2; 0,4; 0,6; 0,9; 1,4; 2; 3; 4; 5; 6.

По конструктивным признакам

1) По типу ходовой части.

1) ходовая колёсная с одной ведущей осью

2) ходовая колёсная с двумя ведущими мостами

3) ходовая часть с гусеничными движителями

4) и другие (воздушная подушка)

2) По компоновке трактора

1) С задним расположением кабины

2) Кабина по середине трактора

3) С ломающейся рамой

4) Монорамной конструкцией

5) С передвижным блоком - противовесом

6) С передним расположением кабины

|

| бортовые | самосвал | фургон | ||||

| 1. 2. 3. 4. 5. 6. 7. 8. 9. | до 1,2 1,2 до 2 2 – 8 8 – 14 14 – 20 20 – 40 40 – выше прицеп полуприцеп | 13 23 33 43 53 63 73 | 14 24 34 44 54 64 74 | 15 25 35 45 55 65 75 | 16 26 36 46 56 66 76 | 17 27 37 47 57 67 77 | 19 29 39 49 59 69 79 |

Грузовые по полной массе (тонны)

Автомобиль и его классификация

По назначению автомобиль

- пассажирские

- грузовые

- специальные

- специализированные

Пассажирские до 8 сидячих мест (категория В) относится к легковым автомобилям, более 8 мест – автобусы

Легковые автомобили: объему двигателя

| 1. 2. 3. 4. 5. | - особо малый - малый - средний - большой - высокий | (до 1,2 л.) (1,2 – 1,8 л.) (1.8 – 3,5 л.) (3,5 л. и свыше) (не регламентируется) |

Вид подвижного состава:

| 1 – легковой 2 – автобусы 3 – грузовой (платформа) 4 – седельный тягач 5 – самосвалы | 6 – цистерны 7 – фургоны 8 – резерв 9 – специализированые |

Номер модели КАМАЗ 5320[ 3]

5 - класс автомобиля по полной массы

3 - вид подвижного состава

20 - номер модели

[3] – номер модификации

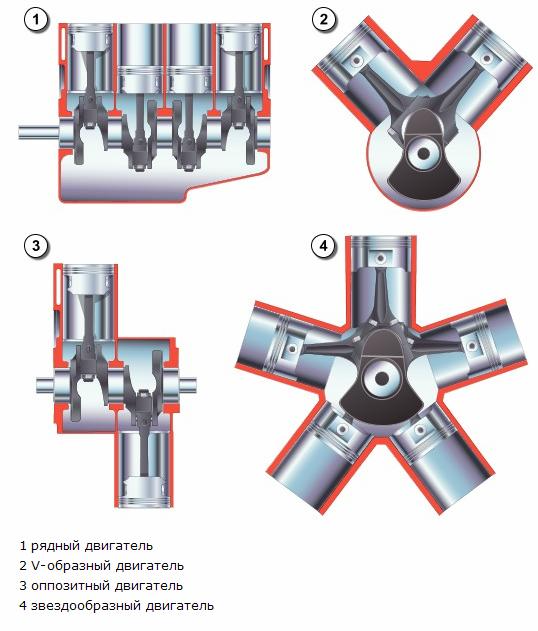

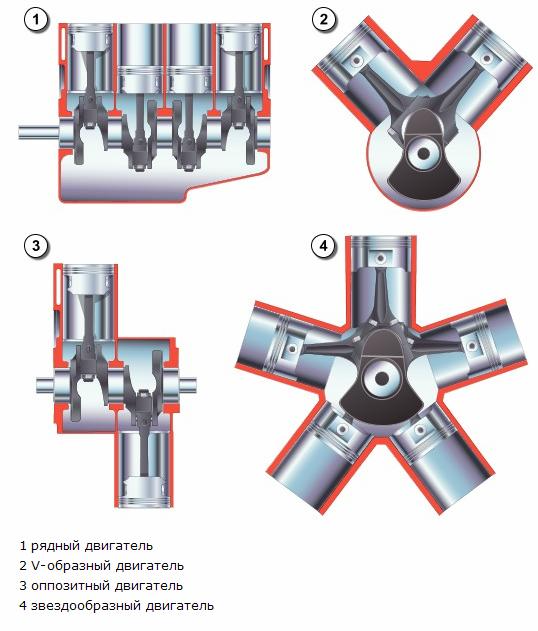

Классификация двигателя

1)

1. ДВС – двигатель внешнего сгорания (паровой)

2. ДВС – двигатель внутреннего сгорания

2)  ДВС (внутреннего сгорания)

ДВС (внутреннего сгорания)

1) Расположения

1. Рядный

2. V- образный

3. Оппозитный

4. Звездообразный

5. П- образный

6. Х- образны

2) Количество цилиндров: 1; 2; 4; 6; 8; 10; 12 …

3) Количество оборотов

4) Тип системы охлаждения

5) По виду использования топлив

6) По тактности

7) По способу смесеобразования

8) По способу воспламенения

9) По способу преобразования тепловой энергии

3) По виду использованной энергии

1. Биология (растения, человек, животные)

2. Ветер

3. Падающая вода, энергия приливов и отливов.

4. Солнечная

5. Топливо (нефтяные продукты, ядерное топливо и др.)

6. Электрический двигатель

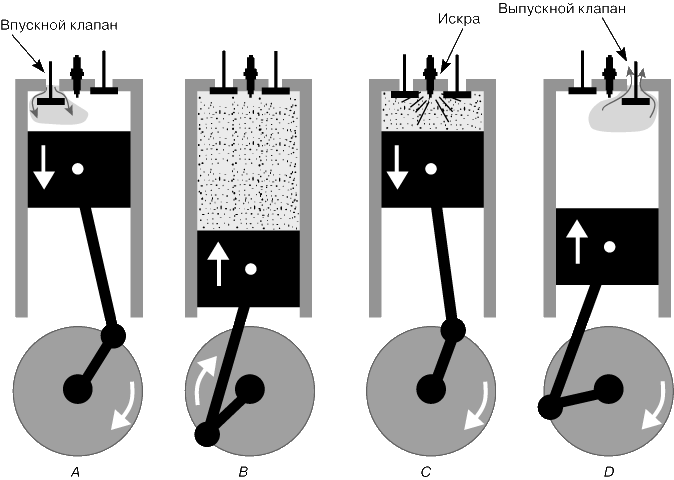

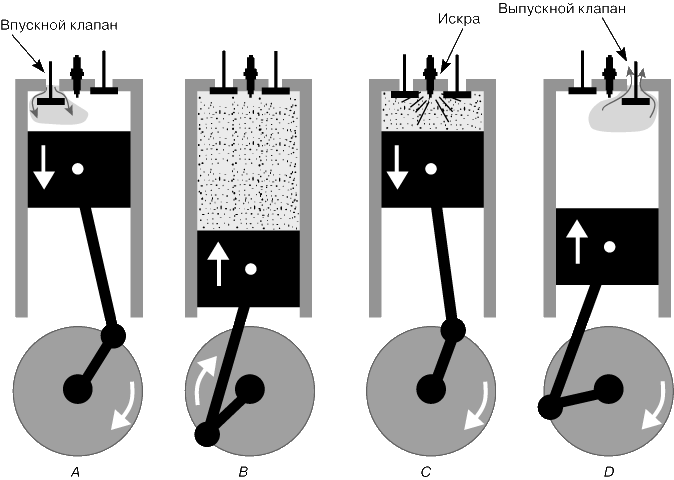

Лекция №2 Рабочие циклы автотракторных циклов двигателей. Способы смесеобразования и формы камер сгорания в дизелях. Система смазки, система охлаждения.

1) Классификация ДВС

2) Рабочий цикл

3) Рабочий цикл 2-х тактного двигателя

4) Рабочий цикл 4-х тактного двигателя

1) Такт впуска: Р=0,07 - 0,09 Мпа = 0,7 - 0,9 атм.

2) Такт сжатия: Р=0,7 - 1,2 Мпа ; Т=300 – 4000С

3) Такт воспламенения: Р=3,5 – 4.5Мпа; Т=2500 – 26000С

4) Такт выхлопа: а) Р=0,3 – 0,4 Мпа; Т=1000 – 12000С

б) Р=0,11 – 0,12 Мпа; Т=500 – 5400С

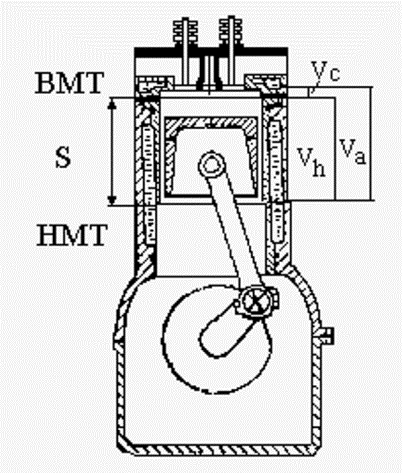

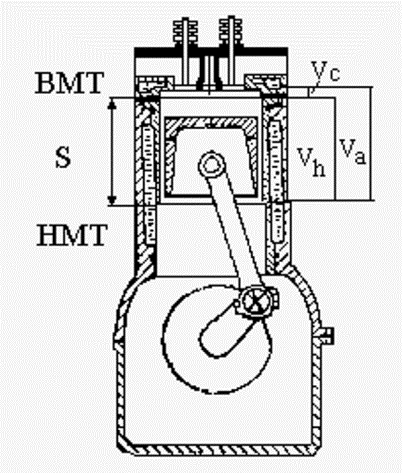

2

2

Vn = × S

4

где  – число 3,14 d – диаметр цилиндра

– число 3,14 d – диаметр цилиндра

S – ход поршня

Va – полный объем цилиндра

Vc – объем камеры сгорания

Vh – рабочий объем цилиндра

Va Vn + Vc

E = =

Vc Vc

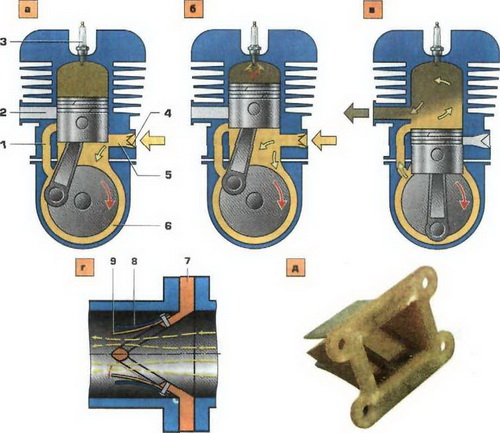

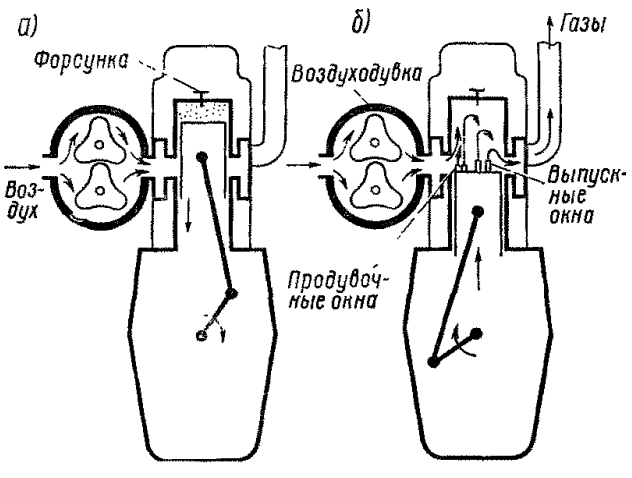

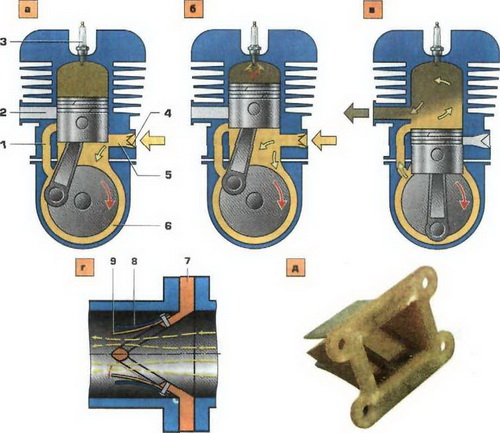

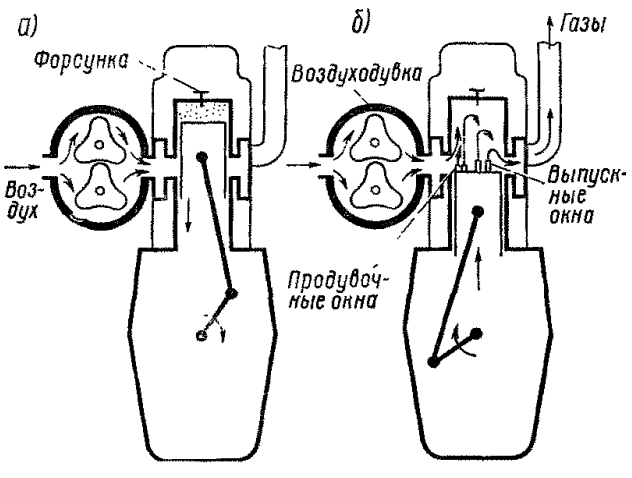

Двухтактный цикл

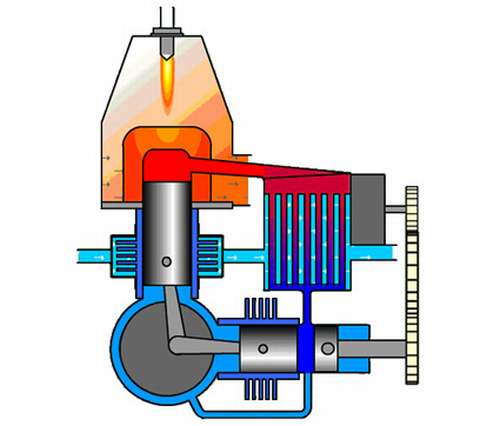

Рассмотрим работу одноцилиндрового двигателя с внешнем смесеобразованием, у которого кривошипная камера выполняет роль предварительного компрессора. Такие ДВС называют двухтактными с кривошипно – шатунной продувкой. В нем происходит (одновременно) два такта: один над поршнем, второй под поршнем.

Рассмотрим работу одноцилиндрового двигателя с внешнем смесеобразованием, у которого кривошипная камера выполняет роль предварительного компрессора. Такие ДВС называют двухтактными с кривошипно – шатунной продувкой. В нем происходит (одновременно) два такта: один над поршнем, второй под поршнем.

1. Продувочное окно, 2. Выхлопное окно, 3. Свеча, 4. Заслонка карбюратора, 5. Всасывающее окно, 6. Картер, 7. Воздушный жиклёр, 8. – 9. Пластины компенсатора.

1. Работа многоцилиндрового двигателя

2. Конструкция камер сгорания

3. Система охлаждения

4. Система смазки

5. Способы смесеобразования

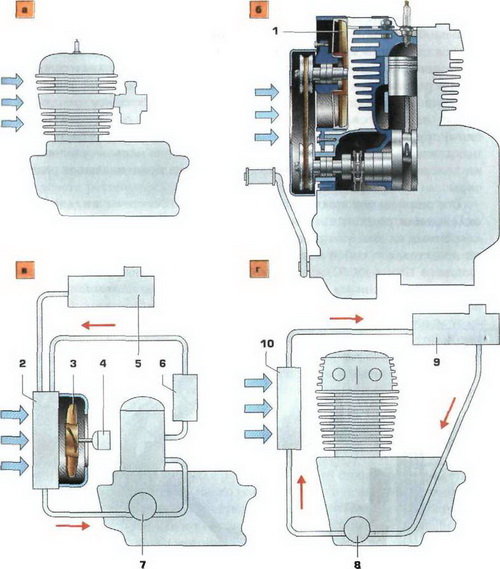

Воздушное охлаждение

Рубашка цилиндра свободно обдувается воздухом, который отбирает большую часть тепла двигателя. Является самой простой, так как не требует сложных деталей и систем управления. Недостаток системы заключается в маленькой теплоёмкости воздуха, что не позволяет равномерно отводить от двигателя большое количество тепла и, соответственно, создавать компактные мощные силовые установки.

Примером машины с воздушным охлаждением может служит автомобиль ЗАЗ-968. Так как предполагалось, что советским автовладельцам придется обслуживать автомобиль самостоятельно (и с учётом дефицита запчастей), воздушное охлаждение оценивалось положительно и виделось весьма практичным в суровых зимних условиях (при низких температурах нет риска замерзания охлаждающей жидкости на стоянке). Кроме того, малая масса силового агрегата, его простота и разборная конструкция (съёмные цилиндры) позволяла отремонтировать автомобиль практически «в чистом поле». Однако такая конструкция системы охлаждения обусловила возникновение проблемы перегрева в жаркую погоду, которая особенно усугублялась в процессе износа двигателя, когда его оребрение покрывалось слоем масла и прилипшей к нему пыли. Следует отметить, что на автомобилях ЛуАЗ-969, где тот же двигатель работал с большей нагрузкой, но лучше обдувался набегающим потоком воздуха, его перегрев наблюдался редко.

Жидкостное охлаждение

Цилиндры двигателя охлаждаются жидкостью, после чего она возвращается в расширительный бачок. Является очень старым типом системы охлаждения, в настоящее время этот тип в автомобилестроении не используется, так как жидкость не успевает охладиться, поэтому двигатели, оснащённые этой системой охлаждения, не могут работать в течение длительного времени. Однако в двигателях речных и морских судов запас охлаждающей жидкости (забортной воды) не ограничен, что позволяет уменьшить вес силовой установки по сравнению с двигателями с гибридной системой охлаждения.

Гибридный тип

Сейчас гибридную систему называют жидкостной. Фактически она всё же гибридная, так как там тоже участвует воздух.

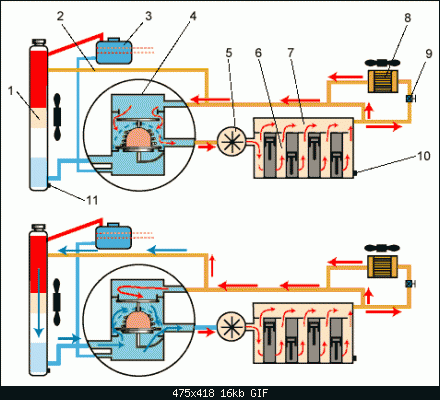

Гибридный тип сочетает вышеуказанные системы: тепло от цилиндров отводится жидкостью, после чего она, на удалении от теплонагруженной части двигателя, охлаждается в радиаторах воздухом. Состоит из рубашки охлаждения блока цилиндров, головки блока цилиндров, одного или нескольких радиаторов, вентилятора принудительного охлаждения радиатора, жидкостного насоса, термостата, расширительного бачка, соединительных патрубков и датчика температуры. Этот тип используется на всех современных автомобилях. Охлаждающая жидкость прокачивается насосом через рубашку охлаждения двигателя, забирая от нее тепло, а затем охлаждается сама в радиаторе. В этой системе существует два круга циркуляции жидкости — большой и малый. Большой круг составляют рубашка охлаждения двигателя, водяной насос, радиаторы (в том числе — отопителя салона), термостат. В малый круг входит рубашка охлаждения двигателя, водяной насос, термостат (иногда радиатор отопителя салона входит именно в малый круг). Регулировка количества жидкости между кругами циркуляции жидкости осуществляется термостатом. Малый круг охлаждения предназначен для быстрого введения двигателя в эффективный тепловой режим. При этом охлаждающая жидкость фактически не охлаждается, так как не проходит через радиатор. Как только она нагреется до оптимальной температуры, термостат открывается, и охлаждающая жидкость начинает циркулировать также и через радиатор, где непосредственно и охлаждается набегающим потоком воздуха (а в случае длительной стоянки - принудительно вентилятором). При этом, чем сильнее нагревается охлаждающая жидкость, тем сильнее открывается термостат, и тем сильнее жидкость охлаждается в радиаторе. Это и есть принцип поддержания оптимальной температуры двигателя 85-90 °C.

Очень опасным явлением является перегрев двигателя (кипение двигателя). При этом охлаждающая жидкость в прямом смысле вскипает в рубашке охлаждения, что очень часто приводит к серьёзным последствиям и дорогостоящему ремонту. Для предупреждения перегрева двигателя логично применять жидкости с высокой температурой кипения, однако проще всего оказалось держать всю систему под некоторым избыточным давлением (около 1,1 атм), при котором повышается температура кипения охлаждающей жидкости (около 110 °C и 120 °C для воды и антифриза соответственно). Кроме того, при превышении температуры охлаждающей жидкости более 105 °C, включается принудительный обдув радиатора вентилятором.

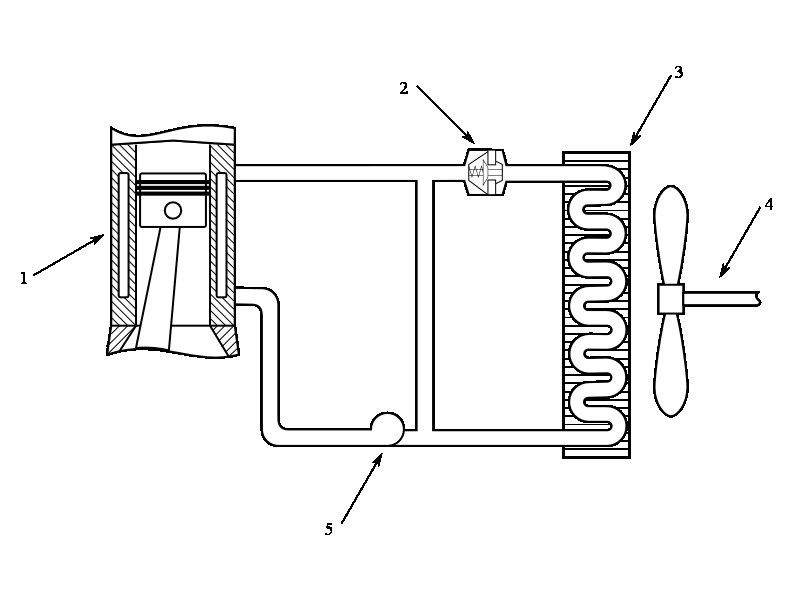

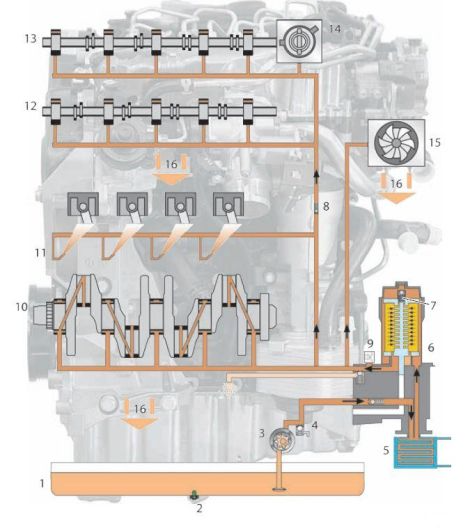

1. ДВС; 2. Клапан термостат; 3. Радиатор; 4. Вентилятор; 5. Помпа.

Система гибридного типа охлаждения обычно включает следующие элементы:

· двойные стенки цилиндров, пространство между которыми заполнено охлаждающей жидкостью (например, водой или антифризом);

· теплообменник или радиатор, состоящий из трубок и полостей;

· термостат, поддерживающий оптимальную температуру двигателя;

· вентилятор, состоящий из ступицы и лопастей, при вращении которого обеспечивается принудительная прокачка воздуха между трубками радиатора;

· насос центробежного типа для обеспечения циркуляции охлаждающей жидкости в системе;

· трубопроводы, связывающие между собой элементы системы охлаждения.

Система смазки

Система смазки (другое наименование смазочная система) предназначена для снижения трения между сопряженными деталями двигателя. Кроме выполнения основной функции система смазки обеспечивает:

· охлаждение деталей двигателя;

· удаление продуктов нагара и износа;

· защиту деталей двигателя от трения и коррозии.

Система смазки двигателя имеет следующее устройство:

· поддон картера двигателя с маслозаборником;

· масляный насос;

· масляный фильтр;

· масляный радиатор;

· датчик давления масла;

· редукционный клапан;

· масляная магистраль и каналы.

· датчик температуры масла

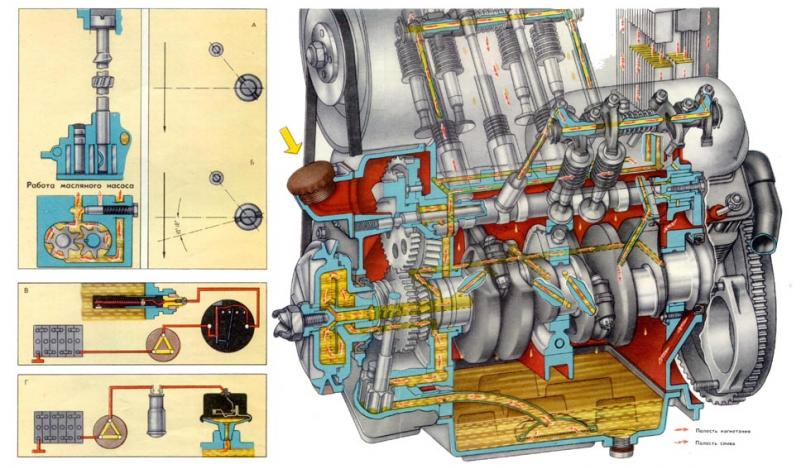

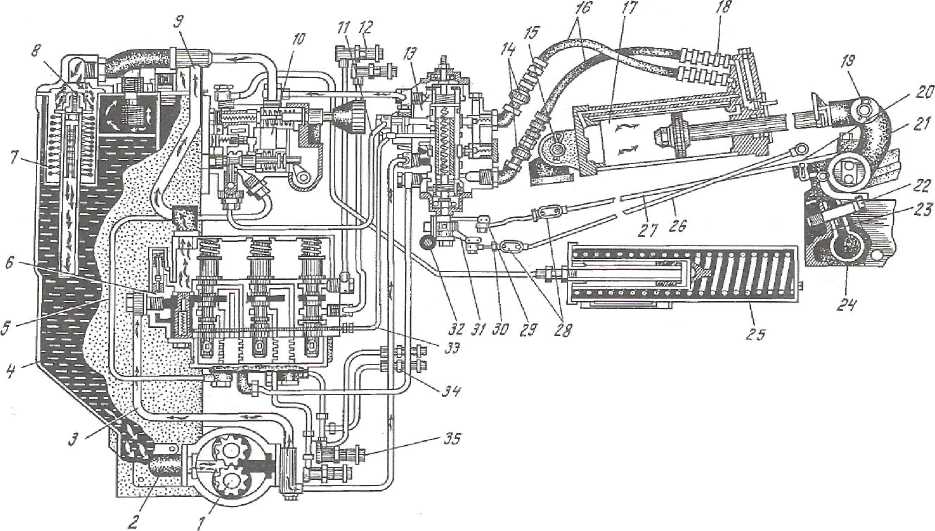

СИСТЕМА СМАЗКИ ДВИГАТЕЛЯ. Система смазки - комбинированная.

СИСТЕМА СМАЗКИ ДВИГАТЕЛЯ. Система смазки - комбинированная.

Под давлением смазываются коренные и шатунные подпники, подпники распределительного и балансирного валов, толкатели и валики коромысел.

Системы смазки:

1. Под разбрызгиванием (КПП, редукторы и др.)

2. Фитильная смазка

3. Комбинированная

1.масляный поддон

1.масляный поддон

2.датчик уровня и температуры масла

3.масляный насос

4.редукционный клапан

5.масляный радиатор

6.масляный фильтр

7.перепускной клапан

8.обратный клапан

9.датчик давления масла

10.коленчатый вал

11.форсунки

12.распределительный вал выпускных клапанов

13.распределительный вал впускных клапанов

14.вакуумный насос

15.турбонагнетатель; 16.стекание масла; 17.сетчатый фильтр; 18.дроссель.

Схема системы смазки

Поддон картера двигателя предназначен для хранения масла. Уровень масла в поддоне контролируется с помощью щупа, а также с помощью датчика уровня и температуры масла.

Масляный насос предназначен для закачивания масла в систему. Масляный насос может приводиться в действие от коленчатого вала двигателя, распределительного вала или дополнительного приводного вала. Наибольшее применение на двигателях нашли масляные насосы шестеренного типа.

Масляный фильтр служит для очистки масла от продуктов износа и нагара. Очистка масла происходит с помощью фильтрующего элемента, который заменяется вместе с заменой масла.

Для охлаждения моторного масла используется масляный радиатор. Охлаждение масла в радиаторе осуществляется потоком жидкости из системы охлаждения.

Давление масла в системе контролируется специальным датчиком, установленным в масляной магистрали. Электрический сигнал от датчика поступает к контрольной лампе на приборной панели. На автомобилях также может устанавливаться указатель давления масла.

Датчик давления масла может быть включен в систему управления двигателем, которая при опасном снижении давления масла отключает двигатель.

На современных двигателях устанавливается датчик контроля уровня масла и соответствующая ему сигнальная лампа на панели приборов. Наряду с этим, может устанавливаться датчик температуры масла.

Для поддержания постоянного рабочего давления в системе устанавливается один или несколько редукционных (перепускных) клапанов. Клапаны устанавливаются непосредственно в элементах системы: масляном насосе, масляном фильтре.

Принцип работы

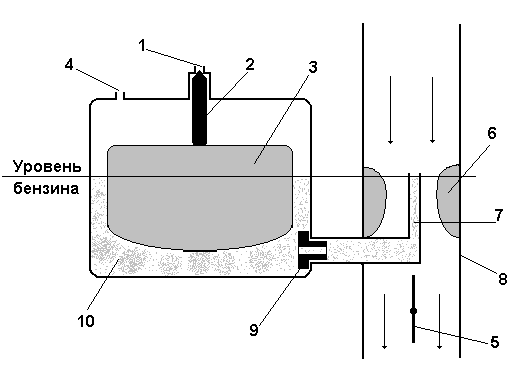

Простейший карбюратор состоит из четырёх основных элементов: поплавковой камеры (10) с поплавком (3), жиклёра (9) с распылителем (7), диффузора (6) и дроссельной заслонки (5).

Простейший карбюратор состоит из четырёх основных элементов: поплавковой камеры (10) с поплавком (3), жиклёра (9) с распылителем (7), диффузора (6) и дроссельной заслонки (5).

Топливо по трубке (1) поступает из бака в поплавковую камеру (10). В поплавковой камере плавает пустотелый, обычно латунный или пластмассовый, поплавок (3), на который опирается запорная игла (2). Когда уровень топлива в поплавковой камере достигнет необходимой высоты, поплавок всплывёт настолько, что заставит запорную иглу перекрыть трубку (1), прекращая подачу топлива в поплавковую камеру. По мере расходования топлива его уровень в поплавковой камере понижается, поплавок опускается, и запорная игла снова открывает подачу топлива, таким образом в поплавковой камере поддерживается постоянный уровень топлива, что очень важно для правильной дозировки подачи топлива.

Всасывание топлива через распылитель (7) основано на эффекте Вентури. Из поплавковой камеры топливо поступает через жиклёр (9) в распылитель (7). Количество топлива, вытекающего из распылителя (7), зависит при прочих равных условиях от размеров и формы жиклёра.

При движении поршня в такте впуска давление в цилиндре снижается. При этом наружный воздух засасывается в цилиндр через карбюратор и впускной трубопровод, проходя через воздушную трубу (8) карбюратора, в которой находится диффузор (6). В самой узкой части диффузора помещается конец распылителя. В сужающейся части диффузора скорость потока воздуха увеличивается, а давление воздуха уменьшается.

Благодаря отверстию (4) в поплавковой камере поддерживается атмосферное давление, в результате под влиянием разности давлений происходит истечение топлива из распылителя. Топливо, вытекающее из распылителя, раздробляется струями воздуха, распыляется, частично испаряется и, перемешиваясь с воздухом, образует горючую смесь (эмульсию). Как правило, вместо одного диффузора используется двойной или даже тройной диффузор. Дополнительные диффузоры расположены концентрически в главном диффузоре и имеют небольшие размеры. Через них проходит только часть общего потока воздуха. Вследствие высокой скорости в центральной части при небольшом сопротивлении основному потоку воздуха достигается более качественное приготовление горючей смеси.

Количество горючей смеси, поступающей в цилиндры двигателя, а следовательно, и мощность двигателя регулируется дроссельной заслонкой (5), которая обычно приводится в движение педалью акселератора (или ручным приводом у мотоциклов и некоторых автомобилей).

Вспомогательные системы

Автомобильный двигатель в процессе эксплуатации работает в разных режимах, таких как:

· Пуск двигателя, при котором требуется богатая смесь. L = 0,2 – 0,6

· Холостой ход и малые нагрузки. L = 0,6 – 0,8

· Средние нагрузки, при которых двигатель работает на смеси, близкой по составу к экономичной. L = 1,1 – 1,15

· Большие нагрузки, при которых карбюратор должен давать смесь близкую к мощностной.

· Резкое открытие дросселя, которое не должно сопровождаться ощутимым обеднением смеси.

Для удовлетворения указанных требований карбюратор должен иметь, соответственно, следующие дозирующие устройства:

· Пусковое устройство.

· Система холостого хода.

· Главное дозирующее устройство.

· Экономайзер.

· Эконостат.

· Насос-ускоритель.

· Переходная система.

Эти дозирующие устройства вступают или выключаются из работы в разное время или работают одновременно, обеспечивая наивыгоднейшее (в отношении получения наибольшей мощности или экономичности) протекание рабочего процесса на всех режимах двигателя.

Механизмы управления

Обычно работой карбюратора управляет водитель автомобиля. На некоторых моделях карбюраторов использовались дополнительные системы, частично автоматизировавшие управление им.

· Для управления дроссельной заслонкой на автомобилях обычно используется педаль газа. Она может приводить её в движение при помощи системы тяг или тросового привода. Тяги в целом надёжнее, но конструкция привода получается сложнее и ограничивает возможности конструктора по компоновке подкапотного пространства. Привод тягами широко использовался в прежние годы, но начиная с 1970-х годов получила распространение система с металлическим тросиком. Системы с пневмо- или электромеханическим приводом распространения на карбюраторных двигателях не получили.

· На старых автомобилях часто предусматривалась двойная система привода дроссельной заслонки карбюратора: от руки, рычажком или вытяжной рукояткой («постоянный газ»), и от ноги — педалью. Ручное и ножное управления связывалось между собой так, что при нажатии на педаль рукоятка ручного управления остаётся неподвижной, а при её вытягивании педаль опускается. Дальнейшее открытие дросселя можно было производить педалью. При отпускании педали дроссель остаётся в положении, установленном ручным управлением. Например, на «Волге» ГАЗ-21 на панели приборов справа от радиоприёмника была расположена рукоятка ручного управления дроссельной заслонкой, дублирующая педаль газа. Вытянув её, можно было добиться устойчивой работы холодного двигателя без использования воздушной заслонки, или использовать для установления «постоянного газа». На грузовых автомобилях режим «постоянного газа» служил в частности для упрощения движения задним ходом.

· На мотоциклах и некотором числе автомобилей применяется ручное управление дросселем, осуществляемое специальной рукояткой на руле через тросик.

· Воздушная заслонка может иметь механический или автоматический привод. В первом случае её закрывает водитель при помощи рукоятки, размещённой обычно на панели приборов. Автоматический привод широко применялся за границей, а в практике отечественного автопрома распространения практически не получил ввиду низкой надёжности, недолговечности и ненадёжной работы при характерных для климата большей части территории СССР/России больших перепадах температур. В этом случае воздушную заслонку закрывал биметаллический или церезиновый термоэлемент, обогреваемый жидкостью из системы охлаждения. По мере прогрева двигателя, термоэлемент нагревался, расширялся и открывал воздушную заслонку. В иных системах использовался электромеханический привод с датчиком температуры. Из отечественных автомобилей, такое пусковое устройство имели только карбюраторы отдельных моделей ВАЗ (в основном, экспортных).

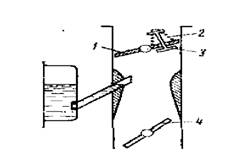

· Для пуска и прогрева двигателя необходимо прикрыть воздушную заслонку и приоткрыть дроссельную. Это позволяет создать достаточно сильное разряжение между этими заслонками, где расположены распылители топлива, и получить переобогащённую смесь, необходимую для пуска. Управление пусковым устройством осуществляется, как правило, водителем, с помощью тросика ("подсос"). Тросик двигает рычаг особой формы, а он воздействует на обе заслонки.

· Очень широко распространён полуавтоматический привод воздушной заслонки. В этом случае она закрывается водителем вручную, и автоматически приоткрывается диафрагмой, работающей от возникающего после пуска двигателя разрежения во впускном коллекторе. Это предотвращало возможную остановку двигателя из-за переобогащения рабочей смеси и несколько снижало расход топлива на прогрев. Такое пневматическое пусковое устройство имели практически все отечественные карбюраторы, разработанные после начала 1960-х годов.

Регулировки

Карбюратор — устройство, имеющее минимум регулировок, но требующее исправной работы узлов и механизмов. Работоспособность карбюратора и его техническое состояние существенно влияют на работу двигателя. Нарушение регулировки карбюратора приводит к ухудшению экономичности, приёмистости двигателя, а также к увеличению токсичности отработавших газов.

Доступные регулировки самого карбюратора:

· «Винт количества» — обороты в режиме холостого хода

· «Винт качества» — обогащённость топливом воздушной смеси (и, как следствие, содержание токсичного угарного газа в выхлопных газах) в режиме холостого хода.

В процессе эксплуатации необходимо проверять и восстанавливать работоспособность следующих узлов:

· работа клапана (герметичность) экономайзера и системы холостого хода

· работа ускорительного насоса (задержка срабатывания, количество и время впрыска топлива, направленность топливного распылителя)

· плавность работы, свободный ход, возвращение пружиной и необходимый уровень приоткрытия закрытой ДЗ

· работу системы холодного запуска (закрытие воздушной, и приоткрытие дросельной и воздушной заслонок)

· работу устройства открытия второй ДЗ (если имеется)

· работу поплавкового механизма (уровень топлива в поплавковой камере, герметичность запорного клапана, отсутствие дефектов поплавка, и т.д.)

· работу эмульсионных колодцев и распылителей, пропускная способность жиклёров

· отсутствие неучтённых подсосов воздуха

Так же на работу карбюратора оказывают своё влияние:

· механизмы управления карбюратором

· устройство подачи воздуха (воздушный фильтр, система подогрева воздуха в холодное время года)

· система подачи топлива (бензонасос, бензофильтры, заборник, топливные магистрали, вентиляция бака)

· система вентиляции картера двигателя

· сливная трубка избытка топлива, впускного коллектора

· герметичность впускного тракта после карбюратора

· негерметичность/неисправность клапанного механизма

· качество и состав топлива

·

Классификация

По направлению потока рабочей смеси.

Карбюратор, в котором поток смеси движется снизу вверх, называется карбюратором с восходящим потоком, сверху вниз — с нисходящим, или падающим потоком, а если горизонтально — с горизонтальным потоком.

Наибольшее распространение в исторической перспективе получили карбюраторы с нисходящим потоком. Их основные преимущества состоят в улучшении наполнения цилиндров горючей смесью (соответственно, в некотором повышении мощности по сравнению с карбюратором с восходящим потоком), а также доступности и удобстве обслуживания, так как расположен такой карбюратор сверху. Минус — возможность «заливания» двигателя бензином.

По количеству камер

В реальных карбюраторах может иметься более одной воздушной трубы (камеры).

Различают:

· Однокамерные карбюраторы — устанавливались на классических автомобилях, например, «Победе» ГАЗ-М-20 и «Волге» ГАЗ-21;

· Двухкамерные карбюраторы — с 1960-х годов были наиболее широко распространены;

· Четырёхкамерные карбюраторы — имели широкое хождение в США 1950-х — 1970-х годов, использовались на спортивных автомобилях и отечественных автомобилях высшего класса — «Чайка», «ЗиЛ», «ГАЗ-23».

· Также, существовали трёхкамерные карбюраторы, например, типа К-156 на «Волге» ГАЗ-3102 раннего выпуска с форкамерно-факельным двигателем ЗМЗ-4022.10. Третья камера служила для приготовления обогащённой рабочей смеси, подающейся в форкамеру и формирующей факел горячих газов, поджигающий основной заряд обеднённой рабочей смеси в цилиндре, за счет чего несколько улучшались динамические и экологические параметры автомобиля.

На одном двигателе может устанавливаться более одного карбюратора. В США в 1960-е годы, а также на спортивных автомобилях, часто серийно устанавливались два или даже три карбюратора, они были синхронизированы по пропускной способности и имели синхронный привод.

По типу привода дроссельных заслонок

Различают карбюраторы с параллельным и последовательным открытием дроссельных заслонок.

При последовательном открытии дроссельных заслонок, в обычном режиме работы карбюратор работает на первичной камере (первичных камерах), а при увеличении нагрузки открывается вторая дроссельная заслонка (имеющая механический или пневмопривод). Для более плавного включения вторичной камеры задействуется переходная система карбюратора. Это наиболее распространённая конструкция.

При параллельном открытии заслонок, заслонки всех камер открываются одновременно.

Распространение

В настоящее время инжекторные системы подачи топлива в большинстве случаев заменили карбюраторы. Это связано с преимуществом инжектора, который может без обслуживания и регулировок длительное время (сотни тысяч километров пробега) сохранять выхлоп автомобиля в рамках современных экологических требований и обеспечивать более качественное, по сравнению с карбюратором, приготовление требуемой горючей смеси на всех режимах двигателя.

Преимущества

Главные достоинства карбюратора:

· Низкая стоимость ремонта,

· Низкие требования к качеству топлива,

· Простота конструкции,

· Цена карбюратора,

· Стоимость ремонта и обслуживания ,

· Возможность диагностики и ремонта без привлечения дорогостоящего оборудования и специалистов.

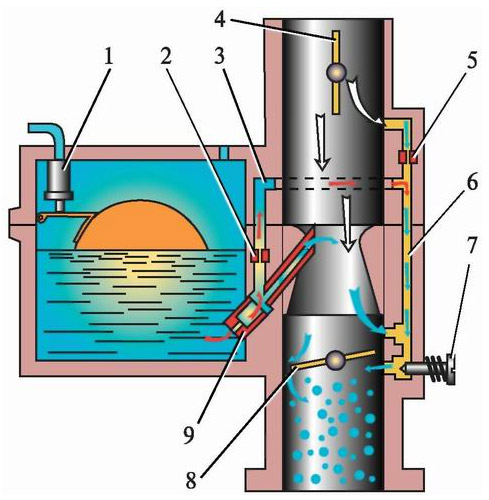

Схема работы системы холостого хода: 1 – игольчатый клапан поплавковой камеры карбюратора; 2 – топливный жиклер системы холостого хода; 3 – топливный канал системы холостого хода; 4 – воздушная заслонка; 5 – воздушный жиклер системы холостого хода; 6 – канал системы холостого хода; 7 – винт "качества" системы холостого хода; 8 – дроссельная заслонка; 9 – топливный жиклер

Схема работы системы холостого хода: 1 – игольчатый клапан поплавковой камеры карбюратора; 2 – топливный жиклер системы холостого хода; 3 – топливный канал системы холостого хода; 4 – воздушная заслонка; 5 – воздушный жиклер системы холостого хода; 6 – канал системы холостого хода; 7 – винт "качества" системы холостого хода; 8 – дроссельная заслонка; 9 – топливный жиклер

При закрытой дроссельной заслонке воздуху не остается другого пути, кроме как проходить в цилиндры по каналу холостого хода. По пути он высасывает бензин из топливного канала и, смешиваясь с ним, превращается в горючую смесь. Почти готовая к "употреблению" смесь попадает в поддроссельное пространство и затем через впускной трубопровод поступает в цилиндры.

Схема пускового устройства карбюратора: 1 - воздушная заслонка; 2- пружина клапана; 3- предохранительный клапан; 4 -дроссельная заслонка.

Классификация

По точке установки и количеству форсунок:

· Моновпрыск или центральный впрыск (нем. Ein Spritz) — одна форсунка на все цилиндры, расположенная, как правило, на месте карбюратора (на впускном коллекторе). В настоящее время непопулярна.

· Распределённый впрыск — каждый цилиндр обслуживается отдельной изолированной форсункой во впускном коллекторе. В то же время различают несколько типов распределённого впрыска:

· Одновременный — все форсунки открываются одновременно.

· Попарно-параллельный — форсунки открываются парами, причём одна форсунка открывается непосредственно перед циклом впуска, а вторая перед тактом выпуска. В связи с тем, что за попадание топливо-воздушной смеси в цилиндры отвечают клапаны, это не оказывает сильного влияния. В современных моторах используется фазированный впрыск, попарно-параллельный используется только в момент запуска двигателя и в аварийном режиме при поломке Датчика Положения Распределительного Вала ДПРВ (так называемой Фазы).

· Фазированный впрыск — каждая форсунка управляется отдельно, и открывается непосредственно перед тактом впуска.

· Прямой впрыск — форсунки расположены непосредственно возле цилиндров и впрыск топлива происходит прямо в камеру сгорания.

Принцип работы

В контроллер, при работе системы, поступает, со специальных датчиков, следующая информация:

· о положении и частоте вращения коленчатого вала,

· о массовом расходе воздуха двигателем,

· о температуре охлаждающей жидкости,

· о положении дроссельной заслонки,

· о содержании кислорода в отработавших газах (в системе с обратной связью),

· о наличии детонации в двигателе,

· о напряжении в бортовой сети автомобиля,

· о скорости автомобиля,

· о положении распределительного вала (в системе с последовательным распределенным впрыском топлива),

· о запросе на включение кондиционера (если он установлен на автомобиле)

На основе полученной информации контроллер управляет следующими системами и приборами:

· топливоподачей (форсунками и электробензонасосом),

· системой зажигания,

· регулятором холостого хода,

· адсорбером системы улавливания паров бензина (если эта система есть на автомобиле),

· вентилятором системы охлаждения двигателя,

· муфтой компрессора кондиционера (если он есть на автомобиле),

· системой диагностики.

Изменение параметров электронного впрыска может происходить буквально «на лету», так как управление осуществляется программно, и может учитывать большое число программных функций и данных с датчиков. Также, современные системы электронного впрыска способны адаптировать программу работы под конкретный экземпляр мотора, под стиль вождения и многие другие характеристики и спецификации.

Ранее использовалась механическая система управления впрыском.

Недостатки

Основные недостатки двигателей с блоком управления по сравнению с карбюраторными:

· Высокая стоимость ремонта,

· Высокая стоимость узлов,

· Низкая ремонтопригодность элементов,

· Высокие требования к качеству топлива,

· Необходимость в специализированном персонале и оборудовании для диагностики, обслуживания и ремонта.

· Зависимость от электропитания

Электрооборудование Общие положения

На тракторах и автомобилях электрическая энергия используется для предпускового подогрева и пуска двигателя, зажигания рабочей смеси в цилиндрах, внутреннего и наружного освещения, звуковой и световой сигнализации, а также для питания контрольно-измерительных приборов и устройств и других целей.

В зависимости от целевого назначения электрическое оборудование тракторов и автомобилей делят на ряд систем и групп: систему электроснабжения, систему подогрева и пуска двигателя, систему зажигания рабочей смеси, систему освещения и световой сигнализации (информации), контрольно-измерительные приборы и дополнительное оборудование.

Система электроснабжения включает в себя аккумуляторную батарею и генераторную установку. Генераторная установка состоит из генератора переменного тока и устройств, поддерживающих постоянное напряжение и защищающих генератор от перегрузок. Основным источником электрической энергии является генератор.

Системы электрического оборудования тракторов и автомобилей выполняют однопроводными. В качестве второго провода используют токопро-водящие металлические детали машин, называемые «массой» или корпусом. Как правило, с «массой» (корпусом) соединены отрицательные полюсы источников тока. Для электрического оборудования тракторов и автомобилей установлено номинальное напряжение 12 и 24 В. Все системы потребителей электрической энергии включены параллельно.

В системах электрооборудования все шире применяют электронные приборы и устройства, повышающие надежность, безотказность и эффективность работы этих систем, обеспечивающие безопасность движения машин и т. п.

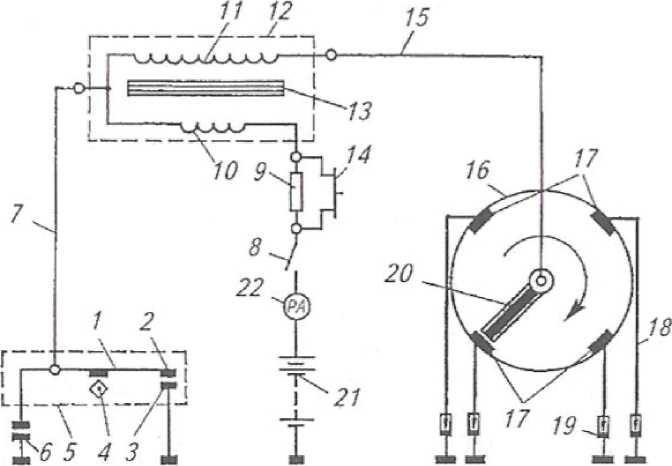

Система зажигания

На современных автомобилях используют системы зажигания двух типов: классическую и электронную (контактную и бесконтактную). Классическая система батарейного зажигания длительное время существовала без принципиальных изменений и совершенствовалась лишь конструктивно. Ограниченные возможности этой системы, повышенные требования к системам зажигания и развитие электроники привели к созданию электронных систем зажигания. Классическая система батарейного зажигания состоит из источников тока низкого напряжения - аккумуляторной батареи 21 (рисунок 5.2) и генератора, катушки зажигания 12, прерывателя 5, включателя зажигания 8, распределителя тока высокого напряжения 16, искровых свечей зажигания 19 и соединительных проводов низкого и высокого напряжения.

Рисунок 5.2. Схема батарейной системы зажигания:

1 - рычажок прерывателя; 2 - подвижной контакт; 3 - неподвижный контакт; 4 - кулачок; 5 - прерыватель; 6 - конденсатор: 7, 15 и 18 - провода; 8 - включатель зажигания; 9 - добавочное сопротивление (резистор); 10 - первичная обмотка; 11 - вторичная обмотка; 12 -катушка зажигания; 13 - сердечник катушки; 14 - включатель; 16 - распределитель; 17 -электроды; 19 - искровая свеча зажигания; 20 - ротор с токоразносящей пластиной (электродом); 21 - аккумуляторная батарея; 22 - амперметр.

Когда зажигание включено и контакты прерывателя 5 замкнуты, ток низкого напряжения подается от аккумуляторной батареи 21 или генератора по цепи: положительный вывод аккумуляторной батареи - амперметр 22 -включатель зажигания 8 - добавочное сопротивление (резистор) 9 - первичная обмотка 10 катушки зажигания 12 - подвижной контакт 2 прерывателя 5 -«масса» - отрицательный вывод аккумуляторной батареи 21.

Проходя по первичной обмотке 10, ток низкого напряжения создает вокруг ее витков плавно возрастающее магнитное поле.

Когда вращающийся кулачок 4 переместит рычажок 1 прерывателя 5, контакты 2 и 3 разомкнутся, ток низкого напряжения в первичной обмотке 10 прервется и магнитный поток вокруг нее исчезнет. Исчезающий магнитный поток пересечет витки первичной 10 и вторичной 11 обмоток катушки зажигания 12. Вследствие этого в первичной обмотке индуцируется электродвижущая сила (ЭДС) самоиндукции порядка 200...300 В, а во вторичной обмотке, имеющей значительно большее число витков, - 18...20 кВ. Напряжение во вторичной обмотке достаточно, чтобы между электродами свечи 19 создать надежный искровой разряд, зажигающий рабочую смесь.

Цепь тока высокого напряжения: вторичная обмотка 11 катушки зажигания 12 - провод 15 высокого напряжения - угольный электрод ротора 20 -один из электродов 17 крышки распределителя 16 - провод 18 - центральный электрод свечи - боковой электрод свечи - «масса» - отрицательный вывод аккумуляторной батареи - амперметр 22 - включатель зажигания 8 - резистор 9 - первичная обмотка 10 - вторичная обмотка 11 катушки зажигания 12.

Затем вновь происходит замыкание контактов прерывателя, так как кулачок 4 сойдет с выступа рычажка I прерывателя.

ЭДС самоиндукции замедляет процесс исчезновения тока в первичной обмотке и приводит к искрению между контактами 2 и 3 прерывателя, их окислению и разрушению. Для уменьшения воздействия ЭДС самоиндукции параллельно контактам прерывателя включен конденсатор 6, который в период размыкания контактов заряжается током самоиндукции, а затем, разряжаясь в обратном направлении, ускоряет исчезновение тока в цепи низкого напряжения, а следовательно, и магнитного потока, поэтому увеличивается ЭДС вторичной цепи и контакты 2 и 3 прерывателя предохраняются от обго-рания.

В пусковых двигателях применяют систему зажигания от магнето. Основным прибором такой системы является магнето высокого напряжения. В нем совмещены функции генератора переменного тока, трансформатора, прерывателя и распределителя тока (в магнето одноцилиндрового двигателя отсутствует распределитель тока).

Трансмиссия

Общие сведения

Сопротивление движению тракторного агрегата и автомобиля изменяется непрерывно и в широких пределах. Это объясняется колебаниями удельного сопротивления почвы, загрузки рабочих органов машин, сопротивлений качению колес и сцепления их с грунтом или дорогой, возникающими на пути движения, подъемами и уклонами и т. д. Соответственно требуется изменять вращающий момент, подводимый к ведущим колесам (звездочкам) как для преодоления возросших сопротивлений, так и для более полного использования мощности двигателя, получения высокой производительности при наименьшем расходе топлива.

Трансмиссия служит для передачи вращающего момента двигателя ведущим колесам трактора (автомобиля), а также части мощности двигателя агрегатируемой с трактором машине. При помощи трансмиссии можно изменить вращающий момент и частоту вращения ведущих колес по значению и направлению.

К трансмиссии предъявляют следующие требования: высокий КПД, возможность индивидуального регулирования частоты вращения колес, низкая металлоемкость, высокая надежность, возможность привода агрегатов с большим относительным перемещением, независимость размещения силовой установки, возможность деления мощности, применение группового и индивидуального приводов ходовых систем, приспособленность к колебаниям тяговых нагрузок, способность передавать мощность на значительные расстояния, широкий диапазон регулирования силовых и скоростных параметров.

По способу изменения вращающего момента различают ступенчатые, бесступенчатые и комбинированные трансмиссии.

Ступенчатые трансмиссии состоят из зубчатых колес различных типов. В этой трансмиссии при переходе от одного режима работы к другому вращающий момент меняется через интервалы, кратные передаточным числам, поэтому она получила название ступенчатой. При наличии ступенчатой трансмиссии на некоторых режимах невозможно полностью использовать мощность двигателя.

Бесступенчатые трансмиссии обеспечивают непрерывность и автоматичность процесса изменения вращающего момента, чем выгодно отличаются от ступенчатых. Вместе с тем им свойственны некоторые недостатки: сложность конструкции, более низкий КПД. Различают фрикционные (механические), электрические и гидравлические бесступенчатые трансмиссии. Гидравлические передачи делят на гидродинамические и гидрообъемные.

Минский тракторный завод разработал инновационный трактор "Бела-рус-3023" с бесступенчатой электромеханической трансмиссией.

Комбинированные трансмиссии представляют собой сочетание одной из бесступенчатых передач со ступенчатой передачей, имеющей вспомогательное значение. Это позволяет расширить диапазон изменения вращающего момента на движителях и одновременно сохранить основные преимущества бесступенчатой передачи. Комбинированная трансмиссия, у которой в качестве одной из сборочных единиц применяют гидродинамическую передачу, называется гидромеханической. Такая трансмиссия применена в тракторе ДТ-175С.

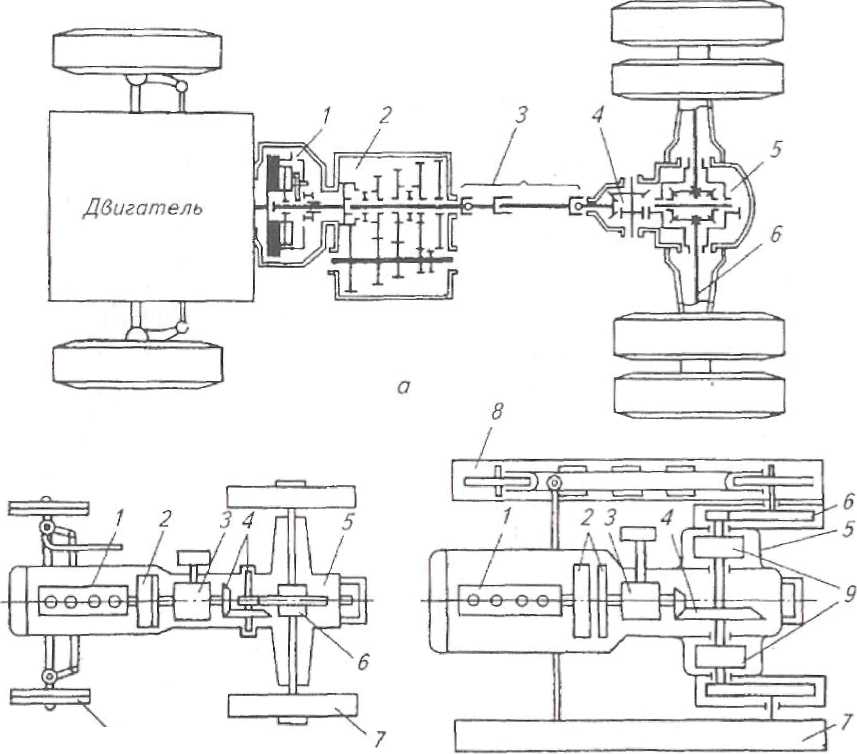

Наиболее распространены механические трансмиссии. В механическую трансмиссию входят следующие механизмы (рисунок 7.1): сцепление коробка передач, промежуточное соединение, карданная передача главная (центральная передача, дифференциальный механизм или муфты поворота у гусеничных тракторов и конечные передачи.

|

|

| 8 |

Рисунок 7.1 Схемы трансмиссий:

а - автомобиля с колесной формулой 4х2; 1 - сцепление; 2 - коробка передач; 3 - карданная передача; 4 - главная передача; 5 - дифференциал; 6 - полуось; б - колесного трактора; в -гусеничного трактора: 1 - двигатель; 2 - сцепление; 3 - коробка передач; 4 - главная (центральная) передача; 5 - задний мост; 6 - дифференциал у колесных тракторов и конечные передачи у гусеничных тракторов; 7 - ведущее колесо (гусеница); 8 - направляющее колесо; 9 - бортовые фрикционы или планетарный механизм поворота

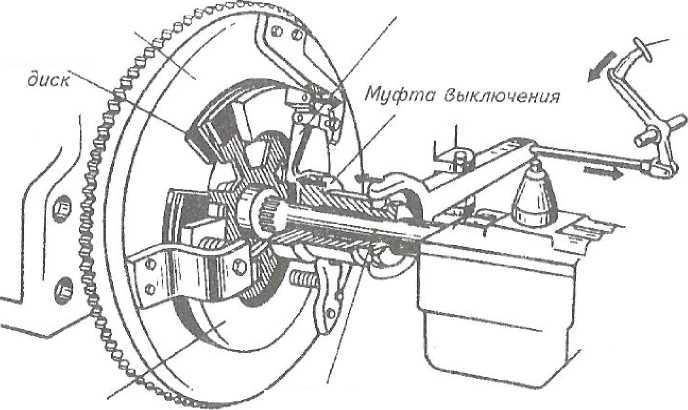

Сцепление

Сцеплением называют механизмы, предназначенные для обеспечения разъединения и плавного соединения трансмиссии с двигателем Отсоединение трансмиссии от двигателя необходимо при его пуске изменении передаточного числа в трансмиссии путем перемещения шестерен в коробке передач, во время остановки или стоянки трактора. Сцепление ограничивает максимальный вращающий момент в трансмиссии, предохраняя ее от перегрузок.

К сцеплению предъявляют следующие требования: надежная передача наибольшего вращающего момента двигателя трансмиссии; быстрое и плавное разъединение и соединение ведущих и ведомых частей, обеспечивающее необходимую частоту выключения и включения, а следовательно, и постепенное нагружение механизмов трансмиссии; ограниченный момент инерции ведомых частей; высокая надежность работы, легкость управления, удобство обслуживания и регулировок.

На тракторах и автомобилях применяют фрикционные дисковые сцепления, передающие вращающий момент за счет сил трения. Рабочими поверхностями в них служат плоские диски (ведущие и ведомые). В зависимости от числа ведущих элементов (дисков), передающих вращающий момент, различают одно- и двухдисковые сцепления. Число дисков определяется передаваемым наибольшим вращающим моментом и размером ведомого диска (или дисков), исходя из минимизации моментов инерции ведомой части.

Наиболее распространенная схема установки сцепления между маховиком двигателя и ведущим валом коробки передач показана на рисунке 7.2. Ведущим диском сцепления служит маховик.

| Педаль |

| Диск |

Маховик \ Ведомый

Рычаг выключения

Ведущий вал коробки передач

Рисунок 7.2. Принципиальная схема сцепления

К его торцу пружинами через нажимной диск прижимается ведомый диск с фрикционными накладками, установленный посредством шлицев на ведущем валу коробки передач.

При включенном сцеплении между маховиком и накладками ведомого диска возникают силы трения, вынуждающие сцепление вращаться как одно целое, передавая вращающий момент от маховика на ведущий вал коробки передач. Для выключения сцепления водитель воздействует на педаль привода, и через систему тяг усилие передается на муфту выключения, которая

через рычаги выключения отжимает нажимной диск от ведомого, сжимая пружины.

Трение между ведущим и ведомым дисками исчезает, и сцепление не передает вращающий момент в трансмиссию. Направление действия механизма управления сцепления при его выключении на схеме изображено стрелками. Рассмотренная схема сцепления относится к однопоточным.

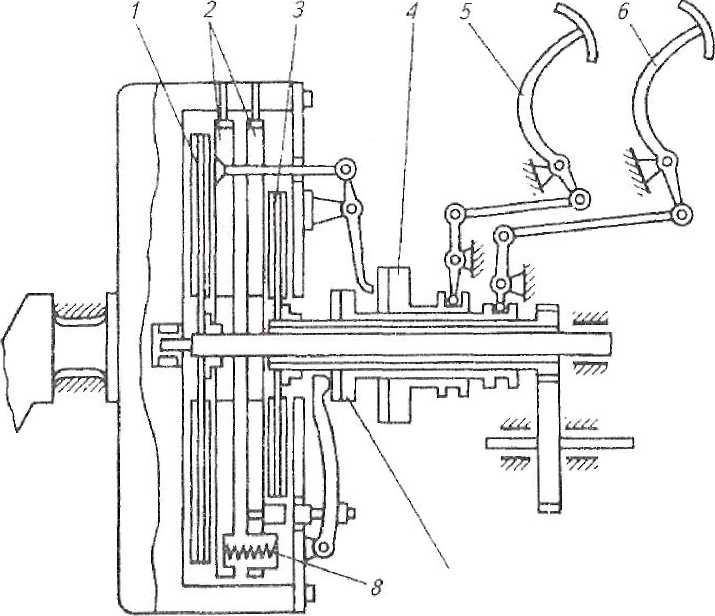

Тракторы часто агрегатируют с орудиями с активными рабочими органами, для привода которых служит ВОМ. В этом случае применяют двухпо-точные сцепления (например, трактор ЮМЗ-8244). Схема такого сцепления показана на рисунке 7.3.

|

|

| 7 |

Рисунок 7.3 Схема двухпоточного сцепления:

1 - ведомый диск трансмиссии; 2 - ведущие диски; 3 - ведомый диск ВОМ; 4 - муфта выключения сцепления трансмиссии; 5 - рычаг выключения сцепления трансмиссии; 6 -рычаг выключения сцепления ВОМ: 7 - муфта выключения сцепления ВОМ; 8 - пружина

Фактически двухпоточное двухдисковое сцепление представляет собой сочетание двух однодисковых сцеплений, каждое из которых имеет отдельные ведомые 1, 3 и ведущие 2 диски, сжимаемые общими пружинами 8. Механизм управления сцеплением позволяет отключать каждый диск рычагами 5 и 6 независимо от другого диска и останавливать трактор без остановки ВОМ. Привод от сцепления также разделен (один вал расположен внутри другого).

При передаче большого вращающего момента на тракторах ДТ-75М, Т-150, Т-150К, Т-4А устанавливают двухдисковые сцепления с двумя ведомыми и двумя ведущими дисками.

Коробки передач

Коробка передач служит для преобразования вращающего момента по значению и направлению, изменения силы тяги на ведущих колесах, скорости и направления движения, обеспечивает возможность движения машинно-тракторных агрегатов (МТА) задним ходом и длительное разъединение двигателя и ведущих колес.

К коробке передач предъявляются следующие требования: увеличение тягового усилия до значения, необходимого для преодоления сопротивления движению в заданных эксплуатационных условиях при хороших показателях топливной экономичности; обеспечение оптимального использования мощности двигателя, уменьшение работы буксования сцепления; обеспечение управления переключением передач, сокращение переключений для повышения динамических качеств; высокий КПД на чаще всего используемых передачах; наличие нейтрального положения для длительного отключения двигателя от трансмиссии, а также передачи заднего хода; возможность отбора мощности для привода дополнительного оборудования.

Технический уровень современных тракторов и автомобилей, эффективность их использования в значительной мере зависят от типа трансмиссии, числа передач, перепада между ними, способа переключения передач, надежности и стоимости.

Наиболее распространены ступенчатые коробки передач. Их классифицируют по следующим основным признакам:

по числу передач (ступеней) - четырех-, пятиступенчатые и т.д.;

способу зацепления шестерен - с подвижными шестернями и с шестернями постоянного зацепления;

расположению валов относительно продольной оси трактора - с продольным и поперечным расположением валов. В тракторах Т-16М, Т-25А и ЛТЗ-55 применены коробки передач с поперечным расположением валов, в большинстве тракторов - коробки передач с продольным расположением валов;

способу переключения передач - коробки, переключаемые с остановкой трактора и без его остановки (на ходу);

способу управления - с механическим, гидравлическим и электромагнитным механизмом включения передач.

Принцип работы шестеренных коробок передач основан на том, что вращение от ведущего вала к ведомому передается через шестерни, которые могут входить в зацепление друг с другом в определенных сочетаниях.

Рассмотрим работу наиболее распространенной трехвальной пятиступенчатой коробки передач с прямой передачей (рисунок 7.6). Вращающий момент двигателя через сцепление передается первичному валу 7, а с него через шестерни 2 и 11 - промежуточному налу 9.

Рисунок 7.6 Кинематическая схема трехвальной КПП с прямой передачей: 1 - первичный вал; 2, 4,7, 8, 10, 11 - шестерни; 3 - зубчатая муфта; 5 - корпус коробки; 6 - вторичный вал; 9 - промежуточный вял; 12 — подшипник вторичного вала

На промежуточном валу 9 жестко закреплены ведущие шестерни 10, в зацепление с которыми входят соответствующие ведомые каретки шестерен 4 нала 6. Перемещая каретки шестерен 4 по шлицам вала 6, в данной схеме можно получить пять передач вперед и одну назад. Чтобы включить прямую (пятую) передачу, необходимо первую каретку шестерен 4, выполненную в виде зубчатой муфты 3, переместить влево и ввести в зацепление с зубьями первичного вала. Тогда первичный I и вторичный 6 валы будут вращаться как одно целое.

Коробки с прямой передачей компактны. Их широко применяют на автомобилях и отдельных тракторах. Для увеличения числа передач применяют составные коробки передач. Они представляют собой комбинацию двух коробок; двухвальной, называемой редуктором, и трехвальной - основной.

Ведущие мосты

Ведущие мосты представляют собой объединенные в одну сборочную единицу механизмы трансмиссии, посредством которых вращающий момент двигателя передается ведущим колесам трактора (автомобиля).

В зависимости от назначения колесные тракторы могут иметь один (задний) или два ведущих моста. В последнем случае это тракторы повышенной проходимости (МТЗ-82, ЛТЗ-55А, К-701. Т-150К).

У легковых автомобилей ведущий мост обычно один (реже два). Число ведущих мостов грузовых автомобилей достигает трех. В сельском хозяйстве широко применяют автомобили повышенной проходимости с двумя (УАЗ-469, ГАЗ-66) и тремя (ЗИЛ-131) ведущими мостами.

В задних мостах тракторов и автомобилей в зависимости от типа и их назначения кроме механизмов, преобразующих вращающий момент, передаваемый движителям, размещают вспомогательные механизмы - тормоза, приводы управления механизма поворота, ВОМ и другие устройства.

Основные механизмы ведущих мостов колесных тракторов - главная передача, дифференциал, конечные передачи и тормоза (см. рисунок 7.1). У гусеничных тракторов вместо дифференциала размещают механизм поворота. Легковые и грузовые (малой и средней грузоподъемности) автомобили не имеют конечных передач.

Механизмы управления

2 3 4

| с |

Рисунок 10.3 Схема гидравлической навесной системы тракторов

МТЗ-80 и МТЗ-82 (а) и пути масла в гидросистеме (б):

1 - насос; 2 - масляный бак; 3 - распределитель; 4 - золотник распределителя; 5 - рукоятка золотника; 6 - гидроцилиндр (основной); 7 - маслопроводы; 8 - механизм навески; 9 - навесное орудие; 10 - опорное колесо орудия.

Когда рукоятка поставлена в положение Н, золотник запирает отверстия, ведущие в маслопроводы основного гидроцилиндра, поэтому поршень в нем неподвижен и орудие остается в установленном положении, а масляный насос, работая вхолостую, перекачивает масло через распределитель в бак. При установке рукоятки в положение принудительного опускания насос подает масло в полость А гидроцилиндра, орудие опускается поршнем, а масло вытесняется им из полости Б в бак. Если рукоятку установить в плавающее положение, золотник расположится так, что масло будет перетекать через распределитель из одной полости гидроцилиндра в другую. Это позволит орудию подниматься и опускаться, копируя опорным колесом поверхность почвы. Насос будет работать вхолостую, как при нейтральном положении.

Рассмотрим устройство и действие отдельных узлов гидравлической системы на примере гидросистемы трактора МТЗ-80 и его модификаций (рисунок 10.4). В гидравлическую систему входят шестеренный насос НШ-32-2 (НШ - насос шестеренный, цифры - теоретическая подача жидкости в см3 на один оборот вала привода насоса), основной Ц-100 и два выносных Ц-75 цилиндра (Ц - цилиндр, цифры - внутренний диаметр корпуса в миллиметрах), распределитель Р75-33-Р, силовой (позиционный) регулятор, гидравлический увеличитель сцепного веса (ГСВ), гидроаккумулятор, корпус гидроагрегатов с фильтром и шланги высокого давления с запорным устройством.

Рисунок 10.4 Схема гидросистемы трактора:

1 - насос; 2 - всасывающий патрубок; 3 - нагнетательный маслопровод; 4 - бак; 5 -промежуточный маслопровод; 6 - распределитель; 7 - фильтр; 8 - предохранительный клапан фильтра; 9 - сливной маслопровод; 10 - гидроувеличитель (ГСВ); 11 - маслопровод основного цилиндра (правый); 12, 35 - боковые выводы; 13 - силовой регулятор; 14 - запорное устройство; 15 - кронштейн; 16 - рукав высокого давления; 17 - главный цилиндр; 18 - замедлительный клапан; 19 - рычаг поворотного вала; 20 - короткий рычаг; 21 - кронштейн навески; 22 - болт; 23 - пружина; 24 - пластинчатая пружина; 25 - пружинный аккумулятор; 26 - тяга силового регулирования; 27 - тяга позиционного регулирования; 28 -муфта; 29 - рычаг позиционного регулирования; 30 - гайка; 31 - рычаг силового регулирования канала управления; 32 - переключатель; 33 - маслопровод; 34 - задний вывод

Насос 1 через всасывающий патрубок 2 забирает масло из бака и под давлением более 10 МПа подает по маслопроводу к распределителю 6 и силовому регулятору 13. Распределитель регулирует направление потока масла. Он направляет масло либо в бак по сливному маслопроводу, пропуская его через фильтр, либо по промежуточному маслопроводу в ГСВ. Далее по маслопроводу масло поступает в силовой регулятор и по рукаву высокого дав-

ления в гидроцилиндр или через боковые выводы непосредственно к гидроприводу сельскохозяйственных машин.

Неподвижно закрепленные на тракторе устройства гидросистемы соединяют стальными бесшовными трубопроводами, рассчитанными на давление до 32 МПа, а к гидроцилиндрам жидкость подводится по гибким шлангам. Маслопроводы соединяют с помощью специальных муфт, снабженных самозапирающимися устройствами шарового типа.

Регулятор глубины обработки почвы работает следующим образом.

Верхняя центральная тяга навесного устройства соединена с корпусом заднего моста трактора не жестко, как обычно, а болтом через пластинчатую пружину. При заглублении машины, например плуга, сверх нормы увеличивается давление на пружину, в результате чего ее длина уменьшается, а поводок через тягу и рычаг силового регулирования перемещает золотник силового регулятора вверх, в результате чего масло направляется в гидро-цилиндр и плуг выглубляется.

Как только глубина обработки почвы достигнет заданной величины, уменьшится воздействие на пружину, она удлинится, возвратит золотник регулятора в исходное положение и подача масла в цилиндр прекратится. Включение (и выключение) регулятора в систему осуществляется рычагом переключателя.

Если навешенные на трактор машина или орудие удерживаются во время работы в заданном положении (позиции) относительно остова трактора независимо от тягового сопротивления, например при посеве на поле с ровным рельефом, то золотник регулятора соединяется через тягу с поворотным рычагом, посредством которого шток гидроцилиндра соединен с навесным устройством. При перемещении рычага сигнал через тягу передается на золотник силового регулятора, который для подъема или опускания рабочей машины направляет масло в гидроцилиндр.

Догружатель ведущих колес бывает двух типов: механический, когда сцепной вес увеличивают за счет веса агрегатируемой машины, перенося переднюю точку присоединения центральной тяги (чем ниже точки присоединения тяги, тем больше сцепной вес), и гидравлический (ГСВ).

Гидравлический догружатель или увеличитель сцепного веса расположен на стенке корпуса гидроагрегатов справа от распределителя. Работает он следующим образом. При недостаточном сцепном весе тракторного агрегата (ведущие колеса начинают пробуксовывать) с помощью ГСВ в гидроцилиндр под небольшим давлением (0,8...0,35 МПа) подается масло. При этом навесное устройство стремится поднять навешенную машину в транспортное положение, но давления, создающего подъемную силу 300...500 Н, для этого недостаточно. Тем не менее усилие передается через навесное устройство на корпус трактора, прижимая его задние колеса к почве и уменьшая их буксование.

Приложение Е

Раздел 3 УМКД

КОНСПЕКТ ЛЕКЦИЙ ПО ДИСЦИПЛИНЕ

По дисциплине Тракторы и автомобили

(наименование дисциплины)

по направлению (специальности) 35.03.06 Агроинженерия

(шифр и наименование направления, специальности)

Екатеринбург, 2017 г.

Лекция № 1 Значение тракторов и автомобилей в с/х-ве. Классификация и типаж современных тракторов и автомобилей. Общее устройство трактора и автомобиля.

Задачи предмета «Тракторы и автомобили» и методика его изучения.

Главная задача предмета «Тракторы и автомобили» - привить студентам знания по назначению, устройству, работе и регулировке тракторов и автомобилей; умение выполнять регулировку основных сборочных единиц, готовить машины к работе, оценивать показатели основных эксплуатационных свойств тракторов и автомобилей.

Поставленные задачи решаются на лекциях и лабораторных работах с группой в аудиториях и лабораториях УрГАУ, а также в учебном центре учхоза «Уралец».

Классификация тракторов.

Тракторы классифицируются по виду, назначению, тяговому классу и признакам.

1) По виду – тракторы, самоходное шасси и силовые машины на базе трактора.

2) По назначению – сельскохозяйственные, промышленные, лесные.

Сельскохозяйственные тракторы:

1. – общего назначения (для работ в растениеводстве, животноводстве)

2. – универсальнопрапашные

3. – пропашные (только пропашные)

4. – специализированные по назначению (овощеводческие, рисоводческие, хлопководческие и др.)

5. – специализированные по области применения (горные, болотоходные, и др.)

6. – вспомогательные (погрузчики и др.)

7. – малогабаритные

8. – пешеходные (мотоблоки)

По тяговому классу.

Тяговое усилие: 0,2; 0,4; 0,6; 0,9; 1,4; 2; 3; 4; 5; 6.

По конструктивным признакам

1) По типу ходовой части.

1) ходовая колёсная с одной ведущей осью

2) ходовая колёсная с двумя ведущими мостами

3) ходовая часть с гусеничными движителями

4) и другие (воздушная подушка)

2) По компоновке трактора

1) С задним расположением кабины

2) Кабина по середине трактора

3) С ломающейся рамой

4) Монорамной конструкцией

5) С передвижным блоком - противовесом

6) С передним расположением кабины

|

| бортовые | самосвал | фургон | ||||

| 1. 2. 3. 4. 5. 6. 7. 8. 9. | до 1,2 1,2 до 2 2 – 8 8 – 14 14 – 20 20 – 40 40 – выше прицеп полуприцеп | 13 23 33 43 53 63 73 | 14 24 34 44 54 64 74 | 15 25 35 45 55 65 75 | 16 26 36 46 56 66 76 | 17 27 37 47 57 67 77 | 19 29 39 49 59 69 79 |

Грузовые по полной массе (тонны)

Автомобиль и его классификация

По назначению автомобиль

- пассажирские

- грузовые

- специальные

- специализированные

Пассажирские до 8 сидячих мест (категория В) относится к легковым автомобилям, более 8 мест – автобусы

Легковые автомобили: объему двигателя

| 1. 2. 3. 4. 5. | - особо малый - малый - средний - большой - высокий | (до 1,2 л.) (1,2 – 1,8 л.) (1.8 – 3,5 л.) (3,5 л. и свыше) (не регламентируется) |

Вид подвижного состава:

| 1 – легковой 2 – автобусы 3 – грузовой (платформа) 4 – седельный тягач 5 – самосвалы | 6 – цистерны 7 – фургоны 8 – резерв 9 – специализированые |

Номер модели КАМАЗ 5320[ 3]

5 - класс автомобиля по полной массы

3 - вид подвижного состава

20 - номер модели

[3] – номер модификации

Классификация двигателя

1)

1. ДВС – двигатель внешнего сгорания (паровой)

2. ДВС – двигатель внутреннего сгорания

2)  ДВС (внутреннего сгорания)

ДВС (внутреннего сгорания)

1) Расположения

1. Рядный

2. V- образный

3. Оппозитный

4. Звездообразный

5. П- образный

6. Х- образны

2) Количество цилиндров: 1; 2; 4; 6; 8; 10; 12 …

3) Количество оборотов

4) Тип системы охлаждения

5) По виду использования топлив

6) По тактности

7) По способу смесеобразования

8) По способу воспламенения

9) По способу преобразования тепловой энергии

3) По виду использованной энергии

1. Биология (растения, человек, животные)

2. Ветер

3. Падающая вода, энергия приливов и отливов.

4. Солнечная

5. Топливо (нефтяные продукты, ядерное топливо и др.)

6. Электрический двигатель

Лекция №2 Рабочие циклы автотракторных циклов двигателей. Способы смесеобразования и формы камер сгорания в дизелях. Система смазки, система охлаждения.

1) Классификация ДВС

2) Рабочий цикл

3) Рабочий цикл 2-х тактного двигателя

4) Рабочий цикл 4-х тактного двигателя

1) Такт впуска: Р=0,07 - 0,09 Мпа = 0,7 - 0,9 атм.

2) Такт сжатия: Р=0,7 - 1,2 Мпа ; Т=300 – 4000С

3) Такт воспламенения: Р=3,5 – 4.5Мпа; Т=2500 – 26000С

4) Такт выхлопа: а) Р=0,3 – 0,4 Мпа; Т=1000 – 12000С

б) Р=0,11 – 0,12 Мпа; Т=500 – 5400С

2

2

Vn = × S

4

где  – число 3,14 d – диаметр цилиндра

– число 3,14 d – диаметр цилиндра

S – ход поршня

Va – полный объем цилиндра

Vc – объем камеры сгорания

Vh – рабочий объем цилиндра

Va Vn + Vc

E = =

Vc Vc

Двухтактный цикл

Рассмотрим работу одноцилиндрового двигателя с внешнем смесеобразованием, у которого кривошипная камера выполняет роль предварительного компрессора. Такие ДВС называют двухтактными с кривошипно – шатунной продувкой. В нем происходит (одновременно) два такта: один над поршнем, второй под поршнем.

Рассмотрим работу одноцилиндрового двигателя с внешнем смесеобразованием, у которого кривошипная камера выполняет роль предварительного компрессора. Такие ДВС называют двухтактными с кривошипно – шатунной продувкой. В нем происходит (одновременно) два такта: один над поршнем, второй под поршнем.

1. Продувочное окно, 2. Выхлопное окно, 3. Свеча, 4. Заслонка карбюратора, 5. Всасывающее окно, 6. Картер, 7. Воздушный жиклёр, 8. – 9. Пластины компенсатора.

1. Работа многоцилиндрового двигателя

2. Конструкция камер сгорания

3. Система охлаждения

4. Система смазки

5. Способы смесеобразования

Дата: 2018-12-21, просмотров: 822.