6.

Производственные системы – это особый класс систем, включающий работников, орудия и предметы труда и другие элементы, необходимые для функционирования системы, в процессе которого создаются продукция или услуги.

В переводе с греческого система в широком смысле слова означает определенную совокупность элементов, образующих целое. Система обладает особенностями, которые отсутствуют у составляющих его элементов.

Предприятие рассматривается как система, состоящая в производстве из структурных подразделений: цехов, участков, отделов, служб и др., которые в свою очередь выступают в качестве подсистем, состоящих из элементов различной степени сложности (рабочая сила, предметы и орудия труда и т.д.).

Классификация предприятий (организаций) и их место во внешней среде.

Несмотря на специфику промышленных предприятий различных отраслей у них есть много общих признаков, позволяющих их классифицировать по: формам собственности; отраслевой принадлежности; условию концентрации производства и степени специализации; типу производства; уровню механизации и автоматизации.

В зависимости от организационных форм собственности предприятия подразделяются на: индивидуальные, семейные, основанные на частной собственности; коллективные, основанные на коллективной собственности; производственные кооперативы; акционерные общества; общественные организации: религиозные организации; государственные предприятия, основанные на государственной собственности; совместные предприятия, основанные на объединении имущества его учредителей, пользующихся правом юридического лица; арендные и другие виды предприятий.

Отраслевая принадлежность позволяет классифицировать предприятие по характеру воздействия на предметы труда (добывающая и обрабатывающая промышленность), по экономическому назначению продукции (выделяют две группы предприятий «А» и «Б», т.е. производящие средства производства и предметы потребления), по характеру технологических и производственных процессов, на две группы: с прерывным и непрерывным производством. По времени работы в течение года различают предприятия круглогодичного и сезонного действия. По уровню концентрации производства: крупные, средние, мелкие. По степени специализации: на специализируемые (выпускают однородную продукцию), универсальные (производят продукцию широкой номенклатуры) и смешанные. По типу производства: предприятия с массовым, серийным и единичным производством. По степени механизации и автоматизации: предприятия с автоматизированным, комплексно-механизированным и частично механизированным производством

Классификация предприятий необходима для разработки типовых решений по организации производства применительно к отдельным группам предприятий.

Государственные ПО – объединения предприятий для дальнейшего увеличения уровня концентрации производства. Государственные производственные объединения могут создаваться по отраслевому признаку или на производственно-территориальной основе. Оно не является вышестоящим уровнем по отношению к предприятию, оно представляет собой союз равных. Все, входящие в состав государственного ПО предприятия сохраняют самостоятельность.

Последовательный вид движения предметов труда,

Его характеристика

Движение будет последовательным, если обрабатываемая партия деталей целиком передается на последующую операцию лишь после окончания всех работ предыдущей

операции.

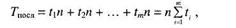

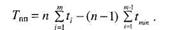

При последовательном виде движения каждая последующая операция начинается только после окончания обработки всей партии предметов труда (изделий, деталей) на предыдущей. На каждой операции обрабатывают по одному изделию, но на последующую передают всю партию деталей. В этом случае (рис. 7.3) длительность изготовления партии предметов труда ТП0ея на всех операциях равна сумме операционных циклов:

|

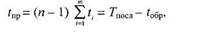

Общая продолжительность цикла обработки партии предметов труда при последовательном их движении пропорциональна ее размеру (количеству предметов труда в партии) и длительности обработки каждого из них на всех производственных операциях. При этом каждый предмет труда, за исключением первого и последнего, значительную часть времени пролеживает на каждой операции (tпр) дважды - перед началом его обработки и окончания обработки всех предметов труда в партии.

|

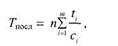

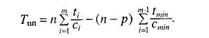

В случаях, когда на одной или нескольких производственных операциях обработка предметов труда выполняется одновременно на нескольких рабочих местах (сi), то формула (2.6) для расчета длительности операционного цикла при последовательном движении предметов труда в производстве примет вид:

|

где сi - количество рабочих мест, занятых изготовлением предметов труда на i-й операции.

Одним из преимуществ последовательного вида движения предметов труда в производстве является отсутствие перерывов в работе оборудования и рабочих. Недостатки заключаются в отсутствии параллельности в обработке предметов труда и в их длительном пролеживании из-за перерывов партионности. Это способствует созданию значительных запасов незавершенного производства. Используют этот вид движения в единичном и мелкосерийном производствах, где обрабатывают в партиях незначительное количество предметов труда, т.е. когда размеры партии не оказывают существенного влияния на продолжительность производственного цикла, а также, когда время выполнения отдельных операций и пролеживание предметов труда между ними незначительно.

Его характеристика.

При параллельно-последовательном виде движения предмета труда следующая операция начинается ранее, чем наступает полно окончание обработки всей партии на предыдущей операции, и осуществляется без перерывов в изготовлении партии деталей на каждом рабочее месте.

При параллельно-последовательном виде движения (рис. 7.5) последующая операция начинается до окончания обработки партии предметов труда на предыдущей, что сокращает время их нахождения (пролеживания) между операциями и обеспечивает непрерывную загрузку рабочих мест. Смежные операции частично перекрываются во времени, т.к. в течение некоторого времени выполняются параллельно. При этом происходит частичное совмещение времени выполнения смежных операционных циклов. Передача предметов труда с операции на операцию осуществляется относительно небольшими (так называемыми «передаточными», или «транспортными») партиями или поштучно.

При этом виде движения предметов труда в производстве обработка их партии организуется на каждом рабочем месте без перерывов (как при последовательном движении). Обработка первой детали на последующей операции начинается раньше, чем будет закончена обработка последнего предмета труда (детали) на предыдущей (в этом случае имеет место параллельная обработка одной и той же партии предметов труда на смежных операциях).

При параллельно-последовательном движении различают два основных варианта сочетания смежных операций, когда продолжительность предшествующей операции:

а) Предыдущий операционный цикл больше последующего. В этом случае передача будет последовательная, т.е. всей партии сразу. В целях уплотнения ПЦ может применяться увеличение параллельности обработки партии. В этом случае партия передается с операции на операцию крупными частями, а обработка на последующих операциях начинается в тот момент, когда из деталей, вышедших из предыдущей обработки, формируется задел, необходимый для бесперебойной работы оборудования на данной операции.

б) Предыдущий операционный цикл меньше последующего. В этом случае начало обработки детали (передаточной партии) на последующей операции возможно сразу после окончания обработки на предыдущей операции (параллельная передача).

|

|

|

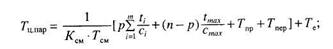

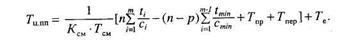

Приведенные выше примеры, расчеты и графики относятся только к операционной (технологической части) производственного цикла, в общую же его длительность включается и время транспортных, контрольно-учетных операций, естественных процессов и различных перерывов. На практике время транспортных и контрольно-учетных операций может быть перекрыто временем перерывов и учитываться при необходимости выполнения значительного объема транспортных и погрузочно-разгрузочных работ. Время контрольно-учетных операций выделяется отдельным слагаемым лишь тогда, когда для этого требуются значительные затраты рабочего времени.

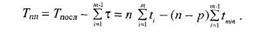

Длительность естественных процессов Те, неперекрываемых технологическим циклом, учитывается в минимальном размере, необходимом для их выполнения; время межоперационных перерывов Тпер - произведением их числа р на среднюю продолжительность одного перерыва Тмо, т.е. Тпер = р х t мо; перерывы партионности Тпр и количество рабочих мест на выполнении соответствующей операции - при расчетах длительности технологического цикла.

В этом случае для расчета продолжительности производственного цикла в рабочих днях можно использовать следующие формулы:

|

|

|

Практические рекомендации и мероприятия по сокращению длительности производственного цикла вытекают из принципов эффективной организация производства и в первую очередь пропорциональности, параллельности и непрерывности. Сокращение рабочего периода операционных циклов достигается совершенствованием техники и технологии, повышением технологичности выпускаемой продукции.

Робототехнические комплексы

Границы эффективного применения автоматических линий расширяются в результате перехода к их созданию на основе многоцелевых станков (гибкие автоматические линии). Такие линии с программируемым устройством оснащаются числовым программным управлением, что делает их экономически эффективными не только в массовом, крупносерийном, но и в мелкосерийном производстве.

В качестве третьего направления рассматривается конструирование и производство промышленных роботов, выполняющих в производственном процессе функции, подобные человеческой руке, и благодаря этому заменяющие движения человека.

Кроме автоматических линий в автоматизированном производстве используют робототехнические комплексы (РТК) для выполнения различных работ механической обработки, сварки, кузнечно-прессовых и т.п. При их внедрении требуется решение ряда задач, связанных с автоматизацией смены изделий и инструмента на оборудовании, транспортирования изделий согласно технологическому процессу.

Критерием функционирования РТК служит условие наиболее полной загрузки включенного в его состав оборудования. На загрузку оборудования оказывают влияние такие факторы, как: трудоемкость выполняемых операций для всего изделия, схема компоновки РТК и выбор промышленного робота, соотношение времени работы оборудования и робота.

Использование РТК на предприятии имеет следующие преимущества:

1. Удобство эксплуатации (интерактивный пульт слежения обеспечивает вывод информации о ходе технологического процесса в реальном масштабе времени; электролюминесцентный дисплей обеспечивает высокое качество отображения данных, которые представляются на языке пользователя; к пульту управления возможно подключение принтера и клавиатуры);

2. Качество обработки изделия (за счет жесткости установки комплекса; быстрого восстановления РТК после отказа в электропитании; большого рабочего диапазона режимов обработки изделий разной номенклатуры).

3. Гибкость (смена заготовки, оснастки, детали, инструмента производятся легко; программы задаются при помощи ручного подвесного пульта интерактивного действия; за счет большой емкости памяти новые программы могут вызываться без задержек в ходе гибкого мелкосерийного производства; комплектации РТК новым оборудованием и устройствами не представляет сложности).

4. Надежность и безопасность (во время работы рабочая зона РТК контролируется фотоэлементами; абсолютные кодирующие устройства обеспечивают быстрое восстановление РТК после сбоев; количество электропроводов компактной конструкции РТК сокращено до минимума; рабочая зона отличается безопасностью и высоким уровнем гигиены (технологический процесс обработки осуществляется внутри камеры, выполненной из защитного стекла и стеновых панелей)).

5. Эффективность (РТК оснащен пультом управления, способным управлять как собственно роботом, так и всем остальным оборудованием; экономия времени на монтаж и установку РТК достигается благодаря компактности его конструкции; способность РТК быстро восстанавливаться после отказа в электропитании позволяет сокращать простои и сохранять производительность.)

Гибкие производственные системы.

Четвертым, принципиально важным и перспективным направлением автоматизации является развитие компьютеризации и гибкости производств и технологий.

Основой гибких производственных систем (ГПС) является гибкий производственный модуль. Это легко переналаживаемая и автономно функционирующая единица автоматизированного оборудования с ЧПУ, где загрузка заготовок и удаление обработанных деталей ведутся с помощью роботов, автоматизированы замена инструмента и удаление стружки, подача охлаждающей жидкости, контроль и диагностика неисправностей. Модуль не только быстро переходит на изготовление и сборку новых деталей или узлов, но и легко встраивается в гибкие производственные комплексы, линии и даже участки.

Благодаря примерно двукратному сокращению продолжительности изготовления деталей экономится 25-30% оборотных средств, улучшается культура производства, создаются условия для ритмичной работы производственных подразделений, растет качество выпускаемой продукции. Коэффициент загрузки оборудования увеличивается в 2 раза, а коэффициент сменности оборудования – с 1,6 до 3. Коренным образом меняется характер труда, он делается творческим, появляется необходимость повышения профессиональных знаний, устраняются различия между умственным и физическим трудом, формируется новый тип рабочего.

Гибкая производственная система (ГПС), являясь высшей формой автоматизации, включает в себя в различных сочетаниях оборудование с ЧПУ, РТК (рис. 10.2, 10.3), ГПМ и различные системы обеспечения их функционирования.

Для обеспечения бесперебойной работы ГПС необходим центральный склад, где хранятся заготовки, детали, технологическая оснастка, инструмент и готовые изделия. По программе автоматически склад загружается и разгружается, для чего там необходимо определенное количество ячеек (полок).

Практика показывает, что применение ГПС целесообразно, если в течение года каждый из 5-10 типоразмеров (наименований) деталей надо изготовить в количестве от 50 до 2000 шт. Гибкие модули эффективны при годовом запуске любого из 40-80 типоразмеров деталей, равном 20-5000 шт.

Для выпуска одного или двух типоразмеров в количестве более 2-5 тыс. шт. в год целесообразно использовать традиционные автоматические линии с жестким управлением либо роторные и роторно-конвейерные линии. При 2-8 типоразмерах с объемом выпуска 1-15 тыс. шт. лучше применять переналаживаемые автоматические линии с ограниченной гибкостью.

Опыт создания и эксплуатации гибких производств показывает, что для повышения их эффективности необходимо решать проблемы по сокращению затрат на создание, обеспечению высокой надежности и повышению коэффициента сменности при их эксплуатации.

Сущность научно-технической подготовки производства и НИР,

их задачи, этапы осуществления.

Новый товар подразумевает модификацию существующего изделия или нововведение, которое потребитель считает значимым. Процесс разработки и освоения производства новой продукции на предприятии получил название технической подготовки производства новой продукции (ТПП).

ТПП включает следующие этапы:

1. Научно-исследовательский (комплексное исследование рынка, покупателей и конкурентов, патентной информации, поиск идеи, коммерческий анализ и т.д.);

2. Опытно-конструкторский (комплекс работ по созданию конструкторской документации на новую продукцию, изготовлению и испытанию её опытных образцов);

3. Технологический (работы по созданию и совершенствованию техпроцессов, использование инструмента, оснастки, спецоборудования);

4. Организационно- экономический (комплекс взаимоувязанных процессов организации, планирования, учёта и контроля, материально-технического обеспечения, сбыта и финансирования, обеспечивающих готовность предприятия к производству новой продукции).

Научно-исследовательские работы по созданию нового товара на предприятии выполняются одним из подразделений службы маркетинга. Необходимо различать НИР предприятий и НИР в системе НТП, направления которых также реализуются на предприятиях. Научные исследования в системе НТП по своей направленности подразделяются на теоретические, прикладные, опытно-конструкторские и экспериментальные работы.

Результатом теоретических исследований является открытие, под которым понимается установление неизвестных ранее объективно существующих закономерностей, свойств и явлений материального мира, вносящих коренные изменения в уровень познания.

Прикладные исследования, используя теоретические знания, изыскивают возможности и области их применения непосредственно в практике работы предприятий и завершаются рекомендациями по разработке технических заданий на проектирование новых изделий, устройств, приборов и механизмов.

Опытно-конструкторские работы (ОКР) – завершающая стадия НИОКР, это своеобразный переход от лабораторных условий и экспериментального производства к промышленному производству.

Опытные, экспериментальные работы – вид разработок, связанный с опытной проверкой результатов научных исследований.

На предприятиях в конструкциях различных изделий и технологических процессах используются как изобретения, так и рационализаторские предложения, предусматривающие изменение конструкции изделия, технологии и организации производства, применяемых материалов и комплектующих изделий. Однако в отличие от изобретения они не вносят принципиальной новизны, а дают положительный эффект. На предприятиях работой по изобретательству и рационализации руководит специальное бюро БРИЗ.

Конструкторская подготовка производства.

Конструкторская подготовка производства – совокупность взаимосвязанных процессов по созданию новых или совершенствованию действующих конструкций изделий согласно требованиям заказчика-потребителя. Этот этап ТПП выполняется отделом главного конструктора (ОГК) предприятия, в распоряжении которого имеется экспериментальный цех.

Проектирование нового изделия состоит из следующих стадий:

1. Составление технического задания (составляется совместно с представителями заказчика и предприятия, утверждается руководителем предприятия);

2. Расчёт технического предложения; (содержит расчёты технических параметров и экономической эффективности);

3. Разработка эскизного проекта (выполняется не в масштабе, но с соблюдением необходимых пропорций в размерах изделия из дерева, металла, пластилина; для него выполняются чертежи основных сборочных единиц и общего вида, кинематическая, гидравлическая, пневматическая и электрическая схемы);

4. Разработка технического проекта (разрабатывается строго в масштабе, с соблюдением требований стандартов и нормалей). Содержит виды, проекции, сечения, разрезы, чертежи основных агрегатов и узлов, их спецификации, монтажные и сборочные схемы с расчётами на прочность, жёсткость, устойчивость по сопромату, выбор материалов. Оформляется паспорт, техническое описание, формуляр;

5. Подготовка рабочей конструкторской документации, проведение нормоконтроля, патентной и метрологической экспертизы (после утверждения технического проекта и на его основе и представляет собой чертежи всех деталей: проекции, виды, разрезы, сечения, материал, чистота поверхности, допуски и посадки, ТУ, термообработка);

6. Изготовление и испытание опытного образца (на основании рабочих чертежей деталей в экспериментальном цехе изготавливаются все детали изделия, производится сборка и испытания);

7. Корректировка рабочего проекта и выпуск установочной партии изделий;

8. Проверка, согласование, внесение изменений, утверждение и размножение рабочего проекта, передача документации в отдел главного технолога (ОГТ).

Размножение, хранение и учёт конструкторской документации осуществляет специальное бюро технической документации БТД.

Технологическая подготовка производства

Технологическая подготовка производства – это совокупность работ, определяющих последовательность выполнения производственного процесса нового изделия наиболее рациональными способами с учётом конкретных условий производства данного предприятия. Осуществляется она работниками отдела гл. технолога Основная задача – высокое качество изготовления изделия, улучшение использования оборудования и производственных мощностей, снижения затрат.

Согласно ЕСТД, технологическая подготовка производства должна включать следующие стадии:

1. Технологический анализ рабочих чертежей и их контроль на предмет технологичности конструкции деталей и сборочных единиц;

2. Разработка прогрессивных технологических процессов;

3. Проектирование специальных инструментов, технологической оснастки и оборудования для изготовления нового изделия;

4. Выполнение планировок цехов и производственных участков, с расстановкой оборудования согласно разработанным технологическим маршрутам;

5. Выверку, отладку и внедрение технологических процессов;

6. Расчёты производственной мощности предприятия, нормативов расхода материалов и энергоресурсов

В ОГТ все рабочие чертежи деталей подвергаются технологическому анализу в соответствии с требованиями стандартов на предмет технологичности изделия. Изменения в рабочих чертежах деталей оформляются актом согласования между работниками ОГК и ОГТ.

На каждую деталь составляется технологическая карта, в которой последовательно указываются операции, переходы и проходы, тип и модель применяемого оборудования, инструмента, режимы резания, разряд работы и нормы времени. По разработанным технологическим маршрутам движения деталей составляется планировка цехов и производственных участков, на которых показаны в масштабе площади помещений, расставленное оборудование, либо перепланировка. Актом внедрения технологического процесса подтверждается соответствие его нормативным требованиям. При выборе оптимального варианта техпроцесса рассчитывается экономический эффект по приведенным затратам.

Организационно-экономическая и эргономическая

подготовка производства.

Организационная подготовка производства представляет собой комплекс процессов и работ, направленных на разработку и реализацию проекта организации производственного процесса изготовления нового изделия, системы организации и оплаты труда, материального обеспечения производства, нормативной базы внутризаводского планирования с целью создания необходимых условий для высокопроизводительного и ускоренного освоения и выпуска новой продукции требуемого качества.

Эргономика – дисциплина, комплексно изучающая трудовую деятельность человека в системах человек-техника-среда (СЧТС) с целью обеспечения ее безопасности, эффективности и комфорта.

Предметом эргономики является трудовая деятельность человека в процессе взаимодействия с техническими системами и в условиях существенного влияния на него факторов внешней среды (пилотирование космонавтами космических кораблей и станций, вождение капитанами теплоходов, танкеров, крейсеров и подводных лодок по морским просторам и океанским глубинам и т.п.).

Основной объект изучения эргономики – СЧТС.

Признаками эргономического качества СЧТС являются полная безопасность для человека-оператора при его взаимодействии с техническими устройствами, высокая эффективность и удовлетворенность работника содержанием, характером, результатами своего труда.

Эргономическую оценку СЧТС можно осуществлять дифференциальным методом с помощью отдельных эргономических показателей или комплексным, при котором определяют один обобщенный эргономический показатель 1-го уровня, характеризующий определенную группу эргономических свойств оборудования, однородных по функциональному назначению:

1. Эффективность приема и переработки информации;

2. Эффективность действий при работе на оборудовании;

3. Уровни факторов, генерируемых оборудованием в рабочую зону.

Его эффективность.

В процессе эксплуатации технологическое оборудование подвергается физическому и моральному износу и требует постоянного технического обслуживания. Работоспособность оборудования восстанавливается путем его ремонта. Причем в результате ремонта должны не только восстанавливаться первоначальное состояние оборудования, но и значительно улучшаться его основные технические характеристики за счет модернизации. Таким образом, сущность ремонта заключается в сохранении и качественном восстановлении работоспособности оборудования путем замены или восстановления изношенных деталей и регулировки механизмов.

На ремонте оборудования в народном хозяйстве занято около 4 млн. человек и более 25% станочного парка, а общие затраты более чем в три раза превышают объем производства станкостроительной промышленности. Только в машиностроении затраты на ремонт оборудования ежегодно достигают 17-26% его первоначальной стоимости, что соответствует 5-8% себестоимости продукции завода. Практика показывает, что затраты на ремонт и техническое обслуживание оборудования постоянно увеличиваются, растут мощности ремонтных служб и численность ремонтных рабочих (15%). В то же время организационный уровень и качество ремонтных работ в целом неудовлетворительны.

Децентрализация ремонта приводит к параллельности однородных работ и низкому техническому уровню их исполнения, затраты на капитальный ремонт станка иногда превышают стоимость нового, простои станков в ремонте, как правило, превышают плановые

В связи с этим задачи организации ремонта оборудования становятся наиболее актуальными. Основная задача ремонтного хозяйства – обеспечить бесперебойную эксплуатацию оборудования при минимальных затратах на ремонтообслуживание. Эта задача решается путем рациональной организации текущего обслуживания оборудования в процессе его эксплуатации в целях предупреждения прогрессирующего износа и аварий; своевременного планово-предупредительного ремонта оборудования; модернизации устаревшего оборудования; повышения организационно-технического уровня ремонтного хозяйства.

Характер деятельности ремонтного хозяйства определя ет его задачи:

- осуществление технического обслуживания и ремонта всего оборудования предприятия;

- монтаж оборудования вновь приобретенного или изготовленного самим предприятием;

- модернизация эксплуатируемого оборудования;

- изготовление запасных частей и узлов;

- организация хранения оборудования и запасных частей;

- планирование всех работ по техническому обслуживанию и ремонту оборудования;

- разработка мероприятий по повышению эффективности работ по техническому обслуживанию и ремонту оборудования.

Повышение уровня технической оснащенности современного промышленного производства приводит к его насыщенности различными видами техники, цены на которую постоянно увеличиваются, а, соответственно, увеличиваются затраты на техническое обслуживание и ремонт. В этой связи возникает настоятельная необходимость в разработке наиболее эффективных форм и методов организации ремонтного обслуживания техники (оборудования, машин), обоснования экономической целесообразности капитального ремонта.

Следует отметить, что среди экономистов, да и работников ремонтных служб, нет в настоящее время единого мнения о целесообразности и экономической эффективности выполнения капитального ремонта машин и оборудования. Многие из них ставят под сомнение возможность их эксплуатации уже после первого капитального ремонта, ссылаясь часто в защиту своих выводов на опыт зарубежных стран, например, США, Японии и др. Другие - наоборот, считают целесообразным и необходимым выполнение капитального ремонта и также ссылаются на опыт этих стран. Однако в современных условиях нельзя согласиться как с позицией полного отказа от капитального ремонта техники, так и с позицией во всех случаях выполнять его.

Сегодня значение капитального ремонта техники еще велико. Особенно это касается уникального и дорогостоящего оборудования с длительным сроком изготовления и эксплуатации. Вместе с тем, в практике работы ряда ремонтных предприятий (заводов) еще нередки случаи некачественного его выполнения. В условиях же отсутствия у предприятий необходимых средств на приобретение дорогостоящей новой техники ее капитальный ремонт может стать не только единственной возможностью продления срока ее эксплуатации, но и вообще использования соответствующих машин (оборудования) в производстве.

Тем не менее, постановка вопроса о сокращении капитального ремонта актуальна, несмотря на то, что без него некоторым предприятиям пришлось бы затрачивать значительную часть средств не на расширенное, а на простое воспроизводство основного капитала, и они могут нести значительные убытки от преждевременной его ликвидации. Практически каждое предприятие должно само решить вопрос о необходимости и эффективности этого вида ремонта в данных конкретных условиях. В этой связи, важной задачей является систематический и объективный анализ целесообразности и эффективности капитального ремонта, дальнейшей эксплуатации устаревшего и физически изношенного оборудования

Многие считают, что капитальный ремонт оправдан, если затраты на его выполнение Зкр не превышают балансовой стоимости новой, не прошедшей ремонта, техники (машины, оборудования) Цн , т.е критерием его эффективности является неравенство 3к.р < Цн Но в этом случае проблема значительно упрощается, ибо не учитываются возможные потери при эксплуатации техники после капитального ремонта - снижение производительности, увеличение времени простоя в ремонте и техническом обслуживании, затрат на их выполнение и др.

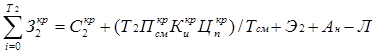

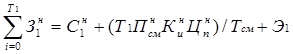

Экономическую целесообразность капитального ремонта следует определять сравнением общей суммы затрат  за ремонтный цикл Т2 после капитального ремонта и затрат

за ремонтный цикл Т2 после капитального ремонта и затрат  , связанных с эксплуатацией новой техники, не прошедшей ремонта, за первый ремонтный цикл Т1,, т.е.

, связанных с эксплуатацией новой техники, не прошедшей ремонта, за первый ремонтный цикл Т1,, т.е.

(12.1)

(12.1)

(12.2)

(12.2)

(12.3)

(12.3)

где  и

и  — затраты, соответственно, на капитальный ремонт данного оборудования и балансовая стоимость нового;

— затраты, соответственно, на капитальный ремонт данного оборудования и балансовая стоимость нового;

и

и  — сменная производительность оборудования, соответственно, после капитального ремонта и нового;

— сменная производительность оборудования, соответственно, после капитального ремонта и нового;

и

и  —коэффициенты использования оборудования во времени, соответственно, после капитального ремонта и нового;

—коэффициенты использования оборудования во времени, соответственно, после капитального ремонта и нового;

и

и  — отпускные цены продукции, произведенной с использованием сравниваемых вариантов оборудования;

— отпускные цены продукции, произведенной с использованием сравниваемых вариантов оборудования;

Тсм — продолжительность рабочей смены;

Э2 и Э1 — общая сумма затрат на содержание вариантов техники (оборудования) в соответствующих ремонтных циклах (затраты на топливо, ремонт и др.);

Ан — недоамортизированная часть стоимости оборудования, подлежащего капитальному ремонту;

Л- ликвидационная стоимость (цена реализации лома и деталей за вычетом расходов на демонтаж) в случае отказа от выполнения капитального ремонта.

Система технического обслуживания и ремонта оборудования:

сущность, структуры.

Все работы по поддержанию оборудования в работоспособном состоянии подразделяются на техническое обслуживание и ремонт. Организация ремонтного хозяйства предприятия базируется на системе планово-предупредительного ремонта (ППР), разработанной в 1932 г. Центральным институтом труда (ЦИТ) СССР. Основные положения этой системы установлены Единой системой планово-предупредительных ремонтов (ЕСППР), предложенной в 1967 г. Научно-исследовательским институтом труда и социальных проблем

(НИИТСП) СССР и отраженной в ГОСТе. Она представляет собой совокупность организационно-технических мероприятий по уходу, надзору, обслуживанию и ремонту оборудования, проводимых профилактических мероприятий по заранее составленному плану в определенных объемах и в определенные сроки в целях предотвращения прогрессивно нарастающего износа, предупреждения аварий и поддержания оборудования в постоянной технической готовности.

Основными принципами этой системы являют ся: 1) предупредительность; 2) плановость. Принцип предупредительности заключается в том, что после отработки каждым агрегатом установленного промежутка времени для него выполняются техническое обслуживание и ремонтные работы независимо от физического состояния и степени износа. Принцип плановости предполагает, что проведение указанных технических воздействий осуществляется по специальному графику с заданными объемами работ в назначенные сроки. Система ППР включает техническое обслуживание (осмотр) и ремонты. Техническое обслуживание — это комплекс операций по поддержанию работоспособности оборудования и обеспечению его технических параметров в процессе эксплуатации. Эти осмотры выполняются производственными рабочими, а также дежурным ремонтным персоналом и предусматривают следующие вида технических воздействий: смену и пополнение масел; регулировку механизмов; устранение мелких неисправностей; смазку трущихся поверхностей; проверку геометрической точности в соответствии с нормами, предусмотренными ГОСТами или ТУ; испытания (для электрооборудования, электросетей, грузоподъемных машин) и т.п.

Ремонт — это комплекс операций по восстановлению параметров технической характеристики оборудования и обеспечения дальнейшей его эксплуатации. Ремонт подразделяется на малый, средний и капитальный.

Малый (теку щий) ремонт предусматривает замену быстроизнашивающихся деталей и регулировку механизмов. При среднем ре монте выполняются частичная разборка агрегата, замена и ремонт отдельных сборочных узлов и механизмов, последующая сборка, регулировка и испытания под нагрузкой.

Капитальный ремонт предусматривает полную разборку агрегата, дефектовку (сортировку на годные, негодные и требующие восстановления детали), замену или ремонт сборочных единиц с последующими сборкой, регулировкой и испытанием на всех режимах работы.

Ремонты, вызываемые отказами и авариями оборудования, называются внепла новыми (аварийными). При хорошо организованной системе ППР и высокой культуре эксплуатации оборудования необходимость в таких ремонтах, как правило, не возникает.

Единая система планово- предупредительного ремонта базируется на нормативах, основными из которых являются: структура ремонтного цикла и межремонтных периодов, их длительность, периодичность технических обслуживании и ремонтов, условные единицы ремонтной сложности и категории сложности ремонта, нормативы трудозатрат и простоя оборудования при выполнении различных видов технических обслуживании и ремонтов и т.д.

Ремонтным циклом называют наименьший повторяющийся интервал времени или наработку изделия, в течение которых выполняются в определенной последовательности в соответствии с требованиями нормативно-технической документации все виды ремонта. Он устанавливается для каждого вида и марки оборудования в зависимости от срока службы основных (базовых) узлов и агрегатов, условий эксплуатации и конструктивных особенностей. Для большинства оборудования продолжительность ремонтного цикла установлена в часах работы между капитальными ремонтами, а для автомобильного транспорта - в километрах пробега.

Периодичность технического обслуживания (ремонта) - это интервал времени или наработка между данным видом технического обслуживания (ремонта) и последующим таким же видом или другим большей сложности. В условиях системы планово-предупредительного ремонта (ППР) потребность оборудования в технических обслуживаниях и ремонтах удовлетворяется через установленный объем наработки (мото-, машино-часов, километров пробега).

Под категорией ремонтной сложности понимается степень сложности ремонта агрегата (единицы оборудования), которая зависит от его технических и конструктивных особенностей, размеров обрабатываемых деталей, точности их изготовления и особенности ремонта. Условным показателем, характеризующим нормативные затраты на ремонт оборудования первой категории сложности, является ремонтная единица. За единицу ремонтной сложности механической части принята ремонтная сложность условного оборудования, трудоемкость капитального ремонта которого в условиях ремонтного цеха машиностроительного предприятия равна 50 ч, а за единицу ремонтной сложности электрической части оборудования при ремонте в тех же условиях - 12,5 ч..

Запасные детали изготавливаются в основном на универсальном оборудовании по устаревшей технологии. Слесарные же работы выполняются, как правило, вручную. Практически не используются механические шаберы, переносные шлифовальные приспособления, пневматические ключи.

Под потребностью в инструменте понимается суммарное количество инструмента по каждому типоразмеру, которое необходимо изготовить на заводе и приобрести на стороне для обеспечения всех нужд предприятия.

Планирование потребности в инструменте включает определение расхода инструмента на выполнение производственной программы завода (расходный фонд), определение запасов инструмента и установление расходных лимитов для цехов.

Годовая потребность в инструменте (Ип), определяется по расходу его на производственную программу (Ир) и разности между нормативной (Zн) и фактической (Zф) величиной оборотного фонда, т.е. Ип=Ир+ (Zн – Zф).

Расход инструмента (расходного фонда) рассчитывается исходя из плана основного производства завода, номенклатуры инструмента и норм его расхода. В массовом производстве номенклатура инструмента определяется на основе технологических карт по операциям обработки, в мелкосерийном и единичном производстве - на основе карт типовой оснастки оборудования и рабочих мест.

В сводном виде номенклатура фиксируется в каталоге технологической оснастки. Норма расхода инструмента, т.е. количество его на выполнение определенного объема работ, устанавливается в зависимости от типа производства.

Под нормой оснастки рабочего места понимается число инструментов, которые должны одновременно находиться на соответствующем рабочем месте в течение всего планового периода.

Под нормой расхода инструмента понимается его количество, которое необходимо для обработки одной детали или выполнения определённого объёма работы. Эти нормы устанавливаются для каждого типоразмера инструмента.

Потребность предприятия по каждому инструменту на плановый период времени рассчитывается по формуле

Ип = Ир + Оф; Ип = Ир + Ио – Иф, (13.1)

где Ип, Ир – количество инструмента на плановый период и расходуемого за плановый период соответственно, шт.; Оф – оборотный фонд инструмента; Ио – норматив оборотного фонда инструмента на конец планового периода; Иф – фактическое количество инструмента на начало планового периода.

Расход инструмента рассчитывают тремя способами: статистическим, по нормам оснастки и нормам расхода (расчетным). При статистическом методе определяют фактический расход инструмента за отчетный период на тысячу валовой (товарной) продукции или на тысячу часов работы оборудования. Разбивка инструмента по группам осуществляется по их удельному весу в общем расходе. Такой метод удобен в единичном и мелкосерийном производстве и для расчета потребности слесарно- сборочного и различного измерительного инструмента. По нормам оснастки определяют расход инструмента долговременного пользования, например, универсальный режущий, мерительный, вспомогательный, кузнечный, литейный и др. По нормам расхода рассчитывают количество инструмента данного типоразмера, необходимого для выполнения определенного объема работ, например, на единицу, сотню или тысячу изделий (деталей или тысячу станко-часов).

Расход количества конкретного типа инструмента определяют с учетом числа рабочих мест, которые его используют, годовой программы и номенклатуры выпуска продукции, возможности восстановления инструмента и других факторов. Оборотный фонд инструмента цеха включает эксплуатационный фонд, т.е. количество инструмента, находящегося на рабочих местах, в заточном отделении и в ремонте, и запасы инструментально-раздаточной кладовой. На его величину оказывают влияние различные факторы. Так, количество инструмента на рабочих местах зависит от его стойкости и износа в течение смены, периодичности снабжения рабочих мест, времени изготовления и доставки на рабочее место и других факторов.

Конструирование инструмента и разработка технологии его изготовления производится обычно отделом главного технолога предприятия, а его производство, восстановление и ремонт износившегося, заточка, изготовление и ремонт приспособлений для холодной обработки и штамповки - в инструментальном цехе. Осуществлять ремонт инструмента целесообразно в случаях, когда расходы на эти виды работ меньше или равны стоимости нового инструмента с учетом его качества. Затраты на восстановление инструмента, например, путем перековки, перешлифовки, наплавки или сварки, гальваники или термообработки и т.д., почти всегда меньше стоимости нового инструмента. Сложный и дорогостоящий инструмент ремонтируют по принципу системы технического обслуживания и ремонта.

6.

Правила применения системного подхода

Системный подход входит в состав 14 научных основ, которые рекомендуется применять при разработке управленческих решений в организации производства. При этом используются следующие правила:

Правило 1. Не компоненты сами по себе составляют суть целого (системы), а наоборот, целое как первичное порождает при своем делении или формировании компоненты системы.

Правило 2. Сумма свойств (параметров) или отдельное свойство системы не равны сумме свойств ее компонентов, а из свойств системы нельзя вывести свойства ее компонентов.

Правило 3. Число компонентов системы, определяющих ее размер, должно быть минимальным, но достаточным для реализации целей системы. Например, структура производственной системы представляет собой сочетание организационной и производственной структур.

Правило 4. Для упрощения структуры системы следует сокращать количество уровней управления, число связей между компонентами системы и параметров модели управления, автоматизировать процессы производства и управления.

Правило 5. Структура системы должна быть гибкой, с наименьшим числом жестких связей, способной быстро переналаживаться на выполнение новых задач, оказание новых услуг и т. п. Мобильность системы является одним из условий быстрого приспособления ее к требованиям рынка.

Правило 6. Структура системы должна быть такой, чтобы изменения в вертикальных связях компонентов системы оказывали минимальное влияние на функционирование системы. Для этого следует обосновывать уровень делегирования полномочий субъектам управления, обеспечивать оптимальную самостоятельность и независимость объектов управления в социально-экономических и производственных системах.

Правило 7. Горизонтальная обособленность системы, т. е. число горизонтальных связей между компонентами одного уровня системы должно быть минимальным, но достаточным для нормального функционирования системы. Уменьшение числа связей ведет к повышению устойчивости и оперативности функционирования системы. С другой стороны, установление горизонтальных связей позволяет реализовывать неформальные отношения, способствует передаче знаний и навыков, обеспечивает координацию действий компонентов одного уровня по выполнению целей системы.

Правило 8. Изучение иерархичности системы и ее структуризации следует начинать с определения систем вышестоящего уровня (кому подчиняется или куда входит данная система) и установления ее связей с этими системами.

Правило 9. В силу сложности и множественности описания системы не следует пытаться познать все ее свойства и параметры. Всему должен быть разумный предел, оптимальная граница.

Правило 10. При установлении взаимосвязей и взаимодействия системы с внешней средой следует строить «черный ящик» и формулировать сначала параметры «выхода», затем определять воздействие факторов макро- и микросреды, требования к «входу», каналы обратной связи и в последнюю очередь проектировать параметры процесса в системе

Правило 11. Число связей системы с внешней средой должно быть минимальным, но достаточным для нормального функционирования системы. Чрезмерный рост числа связей усложняет управляемость системы, а их недостаточность снижает качество управления. При этом должна быть обеспечена необходимая самостоятельность компонентов системы. Для обеспечения мобильности и адаптивности системы она должна иметь возможность быстрого изменения своей структуры.

Правило 12. Из всех целей первого уровня, перечисленных ранее, приоритет следует отдавать качеству любых объектов управления как основе удовлетворения требований рынка, экономии ресурсов в глобальном масштабе, обеспечения безопасности, повышения качества жизни населения.

Правило 13. Эффективность и перспективность системы достигается оптимизацией ее целей, структуры, системы менеджмента и других параметров. Поэтому стратегию функционирования и развития системы следует формировать на основе оптимизационных моделей.

Правило 14. При формулировании целей системы следует учитывать неопределенность информационного обеспечения. Вероятностный характер ситуаций и информации на стадии прогнозирования целей снижает реальную эффективность инноваций.

Правило 15. В условиях быстро меняющихся параметров внешней среды системы она должна быть способной оперативно адаптироваться к этим изменениям. Важнейшими инструментами повышения адаптивности функционирования системы являются стратегическая сегментация рынка и разработка новых товаров

Правило 16. Для повышения эффективности функционирования системы следует анализировать и прогнозировать параметры ее организованности: показатели пропорциональности, параллельности, непрерывности, прямоточности, ритмичности и другие, обеспечивать их оптимальный уровень.

Дата: 2018-11-18, просмотров: 393.