По содержанию легирующих элементов конструкционные стали делят на:

· Углеродистые стали. Содержат легирующие элементы, кроме углерода в небольших количествах, как примеси.

· Низколегированные стали. Легированны одним или несколькими элементами, содержание каждого из них не превышает 2%. Суммарное содержание легирующих элементов не превышает 5%.;

· Среднелегированные стали. Суммарное содержание легирующих элементов до 10 %.

· Высоколегированные стали. Суммарное содержание легирующих элементов превышает 10 %. Содержание железа –не менее 45 %.

Поскольку важнейшим легирующим элементом, определяющим механические и технологические характеристики (свариваемость) является углерод, стали подразделяют по содержанию углерода на:

· малоуглеродистые (до 0,25 %);

· среднеуглеродистые (0,25 – 0,45 %);

· высокоуглеродистые ( свыше 0,45 %).

Наибольшее распространение при производстве сварных конструкций получили малоуглеродистые и низколегированные стали.

Маркировка.

Маркировка качественных сталей включает слово «Сталь» и цифры, указывающие на содержание углерода в сотых долях процента. В легированных сталях затем идут буквы и цифры, указывающие наличие тех или иных химических элементов и их содержание в процентах.

Легирующие добавки имеют следующие условные обозначения: марганец – Г, кремний – С, никель – Н, хром – Х, молибден – М, ванадий – Ф, медь – Д, титан – Т, вольфрам – В, бор – Р, азот – А (если в середине обозначения), алюминий – Ю (если в середине обозначения).

Высококачественные стали маркируются буквой «А» в конце обозначения стали.

Строительные стали поставляются по ГОСТ 27772. Поскольку основным критерием при выборе стали для строительных конструкций является прочность строительные стали классифицируются не по химическому составу, а в зависимости от прочностных свойств. Маркировка стали начинается с буквы «С», затем идут цифры, характеризующие предел текучести стали в МПа.

Углеродистые стали

По степени раскисления стали делят на:

· кипящие «кп», плавка стали проводится без достаточного количества раскислителей;

· спокойные «сп», стали, раскисленные добавками марганца, кремния и алюминия;

· полуспокойные «пс», стали, занимающие промежуточное положение между кипящими и спокойными.

Спокойные и полуспокойные стали по механическим свойствам различаются незначительно. Кипящие стали обладают большей хладноломкостью, неравномерностью распределения примесей, склонностью к горячим трещинам.

Кроме добавок раскислителей - кремния и марганца, в сталях содержатся вредные примеси – сера и фосфор, содержание которых в стали ограничивают

По содержанию серы и фосфора, неметаллических включений различают углеродистые стали:

· обыкновенного качества;

· качественные;

· высококачестенные.

Сталь получают плавкой чугуна со стальным ломом, легирующими элементами, флюсами в конверторах, мартеновских и электрических печах. Высшие сорта сталей получают электрошлаковым, вакуумным дуговым, электронно-лучевым, плазменно-дуговым переплавом.

Стали обыкновенного качества поставляются по без термообработки в горячекатанном состоянии. Маркируются стали обыкновенного качества сокращением «Ст.» и цифрой 0…6, цифра ничего не говорит о химическом составе стали, чем выше номер, тем выше прочность. Кроме того, в маркировке стали обыкновенного качества могут присутствовать индексы указывающие степень раскисления.

Качественные стали поставляются по ГОСТ 1050, отдельным стандартам и техническим условиям (ГОСТ 5520 – сталь для котлостроения, ГОСТ 5521 сталь для судостроения, ГОСТ 6713 сталь для мостостроения), механические свойства сталей установлены в зависимости от вида термообработки.

Механические характеристики углеродистых сталей:

от 0,1% углерода:  МПа;

МПа;

МПа;

МПа;

.

.

от 0,1-0,25%:  МПа;

МПа;

МПа;

МПа;

.

.

Низколегированные стали

К сталям данной группы относятся ещё такие марки сталей, как 14Г, 19Г, 09Г2, 14Г2, 12ГС, 17ГС, 09Г2С, 10Г2С1, 10ХСНД, 15ХСНД и др.

В зависимости от легирования стали рассматриваемого типа подразделяют на марганцовистые, кремнемарганцовистые, хромокремнемарганцовистые и др.

Стали предназначаемые для сварных конструкций, поставляют в основном в горячекатаном или нормализованном состоянии. Ряд сталей применяют в термоулучшенном состоянии (после закалки и отпуска), что дает возможность повысить их прочность и стойкость против хрупкого разрушения (ударная вязкость в 1,5—2 раза выше чем у низкоуглеродистых).

Низколегированные стали поставляют по ГОСТ 5058 и специальным техническим условиям. Механические свойства наиболее широко применяемых в промышленности сталей обычно находятся в пределах:  МПа;

МПа;  МПа; при -40° С KCU>30

МПа; при -40° С KCU>30  . Стали, поставляемые в термоулучшенном состоянии, имеют

. Стали, поставляемые в термоулучшенном состоянии, имеют  МПа;

МПа;  МПа и при -70° С KCU>30

МПа и при -70° С KCU>30  .

.

По содержанию серы и фосфора низколегированные низкоуглеродистые конструкционные стали могут быть отнесены к качественным сталям. В последние годы находят применение стали с пониженным содержанием серы, например рафинированные в ковше жидким синтетическим шлаком.

Легирующие элементы оказывают существенное влияние на показатели свариваемости сталей. Увеличение содержания элементов, повышающих закаливаемость, сопровождается снижением сопротивления сварных соединений образованию холодных трещин. Элементы, упрочняющие твердый раствор, способствуют, как правило, снижению ударной вязкости металла в околошовном участке ЗТВ сварных соединений.

Применение сварных конструкций и изделий из низколегированных низкоуглеродистых конструкционных сталей постоянно возрастает, поскольку их применение взамен низкоуглеродистых позволяет в ряде случаев снизить металлоемкость конструкций на 20-50%. Они широко используются в строительстве трубопроводов, конструкций газонефтехимических производств, судов, мостов и других сооружений, эксплуатируемых в температурном интервале –70…+475 С

Цветные металлы

В некоторых отраслях промышленности наряду с применением стали получили распространение цветные сплавы: в авиации, судостроении, строительстве. Сплавы на основе алюминия и титана обладают значительно меньшей плотностью по сравнению со сталями, хорошо сохраняют свои свойства при работе в условиях низких температурах. Они обладают более высокой коррозионной стойкостью и обеспечивают экономию массы по сравнению с рядом других применяемых материалов. С другой стороны, цветные сплавы имеют в несколько раз меньший, чем сталь, модуль упругости, что снижает устойчивость элементов конструкций, увеличивает их деформируемость.

По сравнению со сталями обыкновенного качества цветные сплавы обладают повышенной чувствительностью к концентраторам напряжений. Это повышает требования к качеству обработки изделий и особенно к качеству сварочных работ.

Алюминевые сплавы

По масштабам применения в народном хозяйстве алюминий занимает среди металлов второе место после железа.

Механические свойства отожженного алюминия высокой чистоты:  МПа;

МПа;  МПа;

МПа;

Механические свойства отожженного алюминия технической чистоты:  МПа;

МПа;  МПа;

МПа;

Холодная пластическая деформация повышает предел прочности технического алюминия до 150 МПа, но относительное удлинение снижается до 6 %.

Модуль упругости алюминия 71000 МПа.

Втрое меньший чем у стали модуль уругости обуславливает малую жесткость конструкций изготовленных из алюминия и его сплавов. Прочность чистого алюминия также низка, однако она может быть существенно увеличена путем легирования.

Алюминиевые сплавы представляют собой двойные, тройные и более сложные системы с различной растворимостью компонентов в твердом состоянии. Для упрощения маркировки в обозначении некоторых сплавов, кроме алюминия, с помощью букв отражается еще один элемент (основной компонент), а цифрами - его процентное содержание;

· АМц - алюминиево-марганцевый сплав.

· АМг - алюминиево-магниевый.

· АВ - алюминиево-кремниевый (авиаль).

· Д - дуралюмин.

· В - высокопрочный сплав.

В маркировке сплавов после цифр могут быть еще буквы, которые обозначают состояние поставки проката или листа, то есть вид механической или термической обработки металла. Буквенные обозначения механической и термической обработки алюминиевых сплавов (состояние поставки):

· П - полунагартованные.

· Н - нагартованные.

· М - отожженные.

· Т - закаленные и естественно состаренные.

· TI - закаленные и искусственно состаренные.

Алюминиевые сплавы различают двух видов: литейные, которые применяются в виде отливок, в основном, в машиностроении, и так называемые деформируемые, из которых путем пластических деформаций изготовляются различные профили и листы, применяемые в строительстве и в других отраслях народного хозяйства.

Деформируемые сплавы разделяют на две группы: термически необрабатываемые и термически обрабатываемые.

Общими свойствами группы термически необрабатываемых сплавов являются: невысокая прочность и хорошая свариваемость. Для повышения прочности листов, изготовляемых из сплавов этой группы, применяется полунагартовка.

Термически неупрочняемые алюминиевые сплавы:

а) Алюминиево-марганцевый сплав АМц.

Содержит 1-1,6%. марганца. Сплав имеет низкий предел прочности - 110-170 МПа. Сваривается. Как правило, используется для ограждающих конструкций.

б) Алюминиево-магниевый сплав АМг-6Т.

По стойкости против коррозии алюминиево-магниевые сплавы занимают первое место после технически чистого алюминия. Хорошо свариваются. Применяются для листовых и для сварных стержневых конструкций.

Наибольшее распространение из алюминиево-магниевых сплавов получил в строительстве сплав АМг-6Т, который содержит около 6% магния и до 0,2% титана (что в марке сплава обозначено буквой Т).

Предел прочности АМг-6Т -320 МПа и относительное удлинение- 15%.

Наиболее качественные сварные соединения алюминия и его сплавов получают при контактной сварке и электродуговой сварке в среде аргона.

Одно из наиболее ценных качеств алюминиевых сплавов - это их относительно малый собственный вес при высокой прочности. Объемный вес сплавов АМг, АМц, АВ-2700 кг/м3, дуралюмина - 2800 кг/м3, то есть вес сплавов почти в три раза (в 2,7-2,9 раза) меньше веса сталей.

В качестве характеристики прочности материала с учетом собственного веса принято оценивать по такому показателю как удельная прочность. Удельная прочность предсталяет собой обношение расчетного сопротивления к объемному весу. Физически, это отношение показывает высоту столба постоянного сечения, в основании которого напряжения от собственного веса равны расчетному сопротивлению. Удельная прочность высокопрочных алюминиевых сталей в несколько раз выше чем у обыкновенных сталей.

Более широкому применению алюминиевых сплавов при изготовлении сварных конструкций препятствуют малая жесткость сплавов алюминия, достаточно сложная технология сварки и разупрочнение сварных соединении нагартованного металла.

Титановые сплавы

Сварные конструкции и изделия из титана и его сплавов находят применение не только в военной промышленности и новых отраслях техники, но во многих областях машиностроения и строительства.

В связи с более высокой удельной прочностью и жесткостью титан и его сплавы имеют неоспоримые преимущества перед алюминиевыми и магниевыми сплавами, особенно для сварных конструкций, работающих при 150—200°С, т. е. у верхнего предела рабочего интервала температур для алюминиевых и магниевых сплавов. В тех случаях, когда сопротивление коррозии играет важную роль, сплавы металлов алюминия и магния выгодно заменять титаном и его сплавами также и в сварных конструкциях, работающих при комнатной температуре. Сочетание высокой удельной прочности с относительно высокой теплоустойчивостью позволит в дальнейшем еще более широко использовать титан и его сплавы вместо аустенитных сталей в сварных конструкциях, предназначенных для эксплуатации при температурах до 500°.

Первое применение сварные конструкции из титана нашли в оборонной технике: авиации, ракетостроении, судостроении, танкостроении, стрелковом и артиллерийском вооружении. В настоящее время титан и его сплавы начинают все более широко использоваться также и в других отраслях, например, в гражданской авиации, атомном, энергетическом, химическом, нефтяном и транспортном машиностроении.

Технический титан имеет  МПа;

МПа;  МПа;

МПа;  ,

,  , E = 140000 МПа.

, E = 140000 МПа.

Легирование существенно меняет механические характеристики титана. При этом, меняется и фазовый состав сплавов.

По структуре различают однофазные и двухфазные титановые сплавы – α, α+β, β. Однофазные упрочняются механически, двухфазные упрочняются термообработкой.

α: ВТ1-0, ОТ4, ВТ5.

α+β: ВТ4, ВТ6, ВТ14, ВТ22, ВТ8

β: ВТ15, ТС-6.

Β сплавы отдичаются низкой свариваемостью, поэтому в сварных конструкциях используются в основном α и α+β сплавы.

Табл. 3.1 Механические характеристики некоторых титановых сплавов

| Марка сплава | Термообработка | Стандартные механические свойства | |||

| σв | δ | ψ | KCU, | ||

| МПа | % | Дж/см2 | |||

| ВТ6 | Отжиг Закалка и старение | 950-1100 1150 | 10-13 8 | 25-60 30 | 30 25 |

| ВТ22 | Отжиг Закалка и старение | 1100-1250 1400-1550 | 8 5 | - - | - - |

| ВТ8 | Отжиг Закалка и старение | 1050-1250 1200 | 10-18 6 | 32-55 20 | 30-50 - |

Титановые сплавы обладают высокой коррозионной стойкостью, удельной прочностью.

Однако титановые сплавы имеют склонность к замедленному разрушению, без тщательной подготовки свариваемых кромок и качественной защиты сварные конструкции разрушаются и без нагрузки.

Сварочные материалы.

Стальные сварочные проволоки поставляются по ГОСТ 2246, алюминиевые – по ГОСТ 7871, для наплавки – по ГОСТ 10543.

Маркировка стальных проволок начинается с сокращения «св.» - для сварочных проволок, и «нп.» - для наплавочных. В остальном маркировка проволок совпадает с маркировкой сталей.

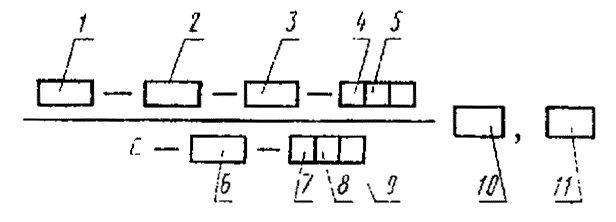

Электроды поставляются по ГОСТ 9467, 10052 и техническим условиям. Полная маркировка электродов в соответствии с ГОСТ 9466 приведена на Рис. 3.19.

Рис. 3.19 Полная маркировка электродов для ручной дуговой сварки.

1-тип; 2- марка; 3-диаметр, мм; 4-обозначение назначения электродов; 5-обозначение толщины покрытия; 6-группа индексов; указывающих характеристики наплавленного металла и металла шва по ГОСТ 9467-75, ГОСТ 10051-75 или ГОСТ 10052-75; 7-обозначение вида покрытия; 8-обозначение допустимых пространственных положений сварки или наплавки; 9-обозначение рода применяемого при сварке или наплавке тока, полярности постоянного тока и номинального напряжения холостого хода источника питания сварочной дуги переменного тока частотой 50 Гц; 10-обозначение настоящего стандарта; 11-обозначение стандарта на типы электродов

Согласно ГОСТ 9467-75 электроды изготавливатются следующих типов: Э38, Э42, Э46 и Э50-для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 50 кгс/мм2;

Э42А, Э46А и Э50А-для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 50 кгс/мм2, когда к металлу сварных швов предъявляют повышенные требования по пластичности и ударной вязкости;

Э55 и Э60-для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву свыше 50 до 60 кгс/мм2;

Э70, Э85, Э100, Э.125, Э150-для сварки легированных конструкционных сталей повышенной и высокой прочности с временным сопротивлением разрыву свыше 60 кгс/мм2.

Электроды для сварки специальных сталей изготавливаются с использованием проволок содержащих легирующие элементы и в обозначении типа Указывается марка проволоки: Э-09М, Э-09МХ, Э-09Х1М, Э-10Х17Т, Э-08Х19Н10Г2МБ и т.д.

Дата: 2018-11-18, просмотров: 778.