Лекции

по курсу «Металлические конструкции, включая сварку»

для направления подготовки 270800 – «Строительство»

Часть I

Краснодар

2014.

Введение

Исторический очерк развития металлических конструкций

Понятие «металлические конструкции» объединяет в себе их конструктивную форму, технологию изготовления и способы монтажа. Уровень развития металлических конструкций определяется потребностями в них народного хозяйства и возможностями технической базы: развитием металлургии, металлообработки, строительной науки и техники. Исходя из этих положений, история развития металлических может быть разделена на пять периодов.

Первый период (от 12 в. до начала 17 в.) характеризуется применением металла в уникальных по тому времени сооружениях (дворцах, церквях и т. д.) в виде затяжек и скреп для каменной кладки.

Второй период (от начала 17 в. до конца 18 в.) связан с применением наслонных металлических стропил и пространственных купольных конструкций («корзинок») глав церквей.

Третий период (от начала 18в. до середины 19в.) связан с освоением процесса литья чугунных стержней и деталей. Строятся чугунные мосты и конструкции перекрытий гражданских и промышленных зданий. Соединения чугунных элементов осуществляются на замках или болтах. (Николаевский мост в С-Петербурге с арочными пролетами 33-47 м.)

Четвертый период (с 30-х годов 19в. до 20-х годов 20в.) связан с быстрым технологическим прогрессом во всех областях техники того времени и, в частности, в металлургии и металлообработке. В конце 80-х годов выплавка железа из чугуна производилась в мартеновских и конверторных печах. В 1840 году был освоен процесс получения профильного проката и прокатного листа. В 1830 годах появились заклепочные соединения. Сталь почти полностью вытеснила из строительных конструкций чугун, будучи материалом, более совершенным по своим свойствам. Конструктивная форма ферм постепенно совершенствовалась; решетка получила завершение с появлением раскосов; узловые соединения вместо болтовых на проушинах стали выполняться заклепочными при помощи фасонок.

Пятый период (после 20-х годов 20 в.) характеризуется почти полной заменой клепаных конструкций сварными, более легкими, и экономичными. Производственная база металлических конструкций выросла в мощную отрасль индустрии.

Субъективный фактор.

Организация проектирования

Проектирование зданий и сооружений производится на основании задания на проектирование. Проектирование выполняется в две стадии – проектное задание и рабочие чертежи.

В проектном задании устанавливается экономическая целесообразность и техническая возможность строительства. На этой стадии проектирования обосновывается применение МК, определяется основная конструктивная схема сооружения и подбираются соответствующие типовые конструкции.

Рабочий проект состоит из 2-х частей: КМ и КМД.

Проект КМ выполняет проектная организация. Пояснительная записка, расчеты, компоновочная схема, чертежи важных узлов, спецификация на металл.

Проект КМД выполняет КБ завода на основании КМ с учетом технологических особенностей завода

РАЗДЕЛ 1

ОСНОВЫ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

Глава 1 Свойства и работа строительных сталей и алюминиевых сплавов

В строительстве в основном используется

- сталь;

- алюминиевые сплавы.

Механические свойства стали

Механические свойства материалов:

Прочность – сопротивляемость материала внешним силовым воздействиям без разрушения.

Упругость – свойство материала восстанавливать свою первоначальную форму после снятия внешних нагрузок.

Пластичность – свойство материала сохранять деформированное состояние после снятия нагрузки, т.е. получать остаточные деформации без разрушения.

Хрупкость – способность разрушаться при малых деформациях.

Ползучесть – свойство материала непрерывно деформироваться во времени без увеличения нагрузки.

Твердость – свойство поверхностного слоя металла сопротивляться упругой и пластической деформациям или разрушению при внедрении в него другого, более твердого материала.

Рассмотрим подробнее свойства стали.

Прочность металла при его статическом нагружении, его упругие и пластические свойства определяются растяжением стандартных образцов (прямоугольного или круглого сечения) длиной lo c записью диаграмм зависимости между напряжением  и относительным удлинением

и относительным удлинением  .

.

Основными прочностными характеристиками являются:

σu – временное сопротивление – наибольшее условное напряжение в роцессе разрушения образца (предельная разрушающая нагрузка, отнесенная к первоначвальной площади сечения А).

σy - предел текучести – напряжение, при котором деформации образца растут без изменения нагрузки. Для металлов, не имеющих площадки текучести (высокопрочные стали), определяется условный предел текучести σo2, т.е. напряжение, при котором остаточное относительное удлинение e = 0,2%.

Мерой пластичности являются относительное остаточное удлинение и относительное сужение образца при разрыве.

Упругие свойства определяются модулем упругости E = tga и пределом упругости se, т.е. таким максимальным напряжением, при котором деформации после снятия нагрузки исчезают.

Несколько ниже se на диаграмме находится предел пропорциональности sр – напряжение, при котором материал работает по закону Гука (s = E × e).

Склонность металла к трещинообразованию оценивается при испытаниях на ударную вязкость.

Испытания проводят на стандартных образцах при определенных температурах. Образец имеет форму бруска с выточкой-концентратором. Его разрушают ударами массивного маятника, при этом о качестве металла судят по колличеству поглощенной энергии удара. Для материала, более стойкого к образованию трещин, требуется больше энергии. Один и тот же материал может разрушаться как вязко, т.е. с развитием пластических деформаций, так и хрупко, в зависимости от различных факторов. В изломе разрушенного образца можно выделить 2 зоны – с волокнистой структурой – пластическая составляющая и с кристаллической – хрупкая составляющая.

Т.о., ударная вязкость является комплексным показателем, характеризующим:

а) состояние металла (хрупкое или вязкое);

б) сопротивление динамическим воздействиям;

в) чувствительность к концентрации напряжений

Ползучесть наблюдается при высоких to.

Важнейшее требование к металлическим конструкциям – свариваемость т.к. сварка – основной способ соединения элементов металлических конструкций. Оценка свариваемости производится по химическому составу (углеродному эквиваленту) или специальными технологическими пробами.

Долговечность – определяется в основном коррозийной стойкостью, которая зависит от химического состава, определяется скоростью коррозии в мм/год (по толщине металла).

Термообработка.

Заключается в нагреве стали до определенных температур с последующим быстрым или медленным охлаждением. Под влиянием термической обработки уплотняется структура стали, изменяется величина зерна, растворимость легирующих элементов, поэтому термообработка приводит к изменению механических свойств.

Основные виды термической обработки ─ нормализация, закалка, отпуск.

Прокатка.

При прокатке в результате обжатия происходит размельчение зерен и различное их ориентирование вдоль и поперек проката. Чем толще прокат, тем меньше степень обжатия и скорость охлаждения. Поэтому с увеличением толщины проката прочностные характеристики снижаются.

Старение.

Старением называется изменение свойсв материалов во времени без существенного изменения его макроструктуры. Причина старения – постепенный переход металла в более устойчивую структуру. Сталь в целом становиться более прочной, но менее пластичной и более хрупкой.

Время старения весьма неопределенно – от нескольких дней до десятилетий. Оно зависит от структуры стали ( величины зерна), её загрязненности, температуры и механических воздействий. Старению наиболее подвержены кипящие стали.

В алюминиевых сплавах старение играет положительную роль, поскольку заметно увеличивает их прочность.

При расчетах металлоконструкций естественное старение стали не учитывается.

Наклеп.

Повторные загружения образца в предепах зоны упругих деформаций (до предела упругости) не изменяет вид диаграммы работы стали. Если образец загрузить до пластического состояния, а затем нагрузки снять, появиться остаточная деформация  . При повторном загружении после отдыха материал работает упруго до уровня предыдущего загружения.

. При повторном загружении после отдыха материал работает упруго до уровня предыдущего загружения.

Повышение упругой работы материала в результате предшествующей пластической деформации называется наклепом.

В результате наклепа снижается пластичность, повышается опасность хрупкого разрушения (при холодной гибке, резке ножницами, пробивке отверстий).

Влияние температуры.

Механические свойства малоуглеродистой стали при нагревнии её до температуры t=200-250ºC сравнительно мало меняется, но уже при t=300-350ºC сталь в изломе получает крупнозернистое строение и становится более хрупкой. При температурах близких к 600ºС, несущая способность стали практически исчерпывается.. При проектировании стальных конструкций принимается, что до температуры 400ºС механические характеристики стали остаются постоянными.

При отрицательных температурах предел текучести стали несколько увеличивается,одноко пластичность уменьшается, и материал становится более хрупким.

Исходя из этого нормами проектирования предесмотрено применениеразличных сталей с учетом толщины проката и температуры, при которой будет эксплуатироваться сооружение.

Алюминиевые сплавы теряют несущую способность при нагреве до t=300ºC

Коррозия стали.

Коррозия может быть химической, вызванной непосредственным воздействием на металл агрессивных жидкостей или газов, и электрохимической, вызваноой воздействием влаги и атмосферы на поверхностный слой металла.

Коррозионная стойкость определяет долговечность стальных конструкций и зависит от химического состава. Мерой коррозионной стойкости служит скорость коррозии по толщине металла в мм/год.

Основными мероприятиями по борьбе с коррозией металлоконструкций являются:

1) проектирование металлических конструкций без узких щелей, пазух, с формой сечений элементов, хорошо обтекаемой воздушными струями, не удерживающих пыли, открытых для окраски;

2) высококачественная огрунтовка изготовленных конструкций и последующая их окраска правильно выбранными лакокрасочными покрытиями;

3) периодическая окраска металлических конструкций в процессе эксплуатации (обычно через 3-6 лет работы).

Нормирование сталей

Значения механических характеристик стали устанавливаются в государственных стандартах (ГОСТ) и технических условиях (ТУ).

Основным стандартом, регламентирующим характеристики сталей для строительных конструкций, является ГОСТ 27772-88.

По ГОСТ 27772-88 строительные стали обозначаются, например, С235, где С ─ сталь строительная, цифры ─ предел текучести Ryn в Мпа. Такое обозначение называют классом стали.

По ГОСТ 27772-88 выпускаются стали:

С 235, С 245, С 255, С 275, С 285 ─ стали обычной прочности. Это малоуглеродистые кипящие, полуспокойные и спокойные стали;

С 345, С 345 К (К ─ вариант химического состава), С345Т (Т ─ термически улучшенная), С 375, С 375К, С 375Т ─ стали повышенной прочности, получают введением легирующих добавок (в основном, Mn и Si), либо термоупрочнением низкоуглеродистой стали ( С345Т);

С 390, С390К, С 390Т, С 440, С 590, С 590К ─ стали высокой прочности.

Прокат поставляется партиями. Партия состоит из проката одного размера, одной плавки-ковша, одного режима термообработки. При проверке качества металла от партии отбираются случайным образом 2 пробы. Из каждой пробы изготавливают образцы для испытания на растяжение, изгиб и ударную вязкость.

Если результаты исследований не соответствуют требованиям ГОСТ, проводят повторные испытания на удвоенном числе образцов. Если опять неудовлетворительные результаты – партия бракуется.

Для проверки сплошности металла по требованию заказчика проводится ультразвуковой контроль.

Показатели прочности и др. свойств имеют определенный разброс. В стандартах приводятся показатели обеспеченностью не ниже 95%. При этом значительная часть металла (свыше 95%)имеет прочностные характеристики выше указанных в стандартах.

В соответствии с ГОСТ 277772-88 в целях более полного использования прочностных свойств стали и экономии металла для некоторых классов стали можно по результатам испытаний дифференцировать прокат из одной партии на несколько групп прочности.

В строительстве используется также стали по ГОСТ 380-88* «Сталь углеродистая обыкновенного качества», ГОСТ 19281-89 «Прокат из стали повышенной прочности» и др. Принципиальных различий между свойствами сталей, имеющих одинаковый химический состав, но поставляемых по разным стандартам, нет. Разница состоит в способах контроля и обозначениях .

по ГОСТ 380-88

Вст3кп2 Вст3пс6 Вст3сп5 Вст3Гпс5

| |||||

| |||||

| |||||

|

|

|

По ГОСТ 19281-73, 19282-73 в обозначении марок низколегированных сталей указывается содержание основных элементов:

первые цифры – количество углерода в сотых долях %.

Буквы – наличие легирующих элементов (если легирующего компонента < 0,3 %, он в обозначение марки не вводится).

Цифры после букв обозначают количество легирующего элемента в целых %, цифра «1» не ставится.

Так, низколегированная сталь марки 15Г2СФ расшифровывается так: содержение углерода 0,15%, марганца 2%, кремния и ванадия до 1%.

Работа стали под нагрузкой

Группы предельных состояний

Первая группа – по исчерпанию несущей способности (прочности, устойчивости или выносливости).

Вторая группа – по пригодности к нормальной эксплуатации в соответствии с заданными технологическими или бытовыми условиями.

Граничное условие первой группы предельных состояний:

,

,

где  - наибольшее расчетное усилие в элементе от суммы расчетных нагрузок в наиболее не выгодной комбинации;

- наибольшее расчетное усилие в элементе от суммы расчетных нагрузок в наиболее не выгодной комбинации;

- предельное усилие, которое может воспринять рассчитываемый элемент(зависит от материала и размеров элемента).

- предельное усилие, которое может воспринять рассчитываемый элемент(зависит от материала и размеров элемента).

Граничное условие второй группы предельных состояний :

f  fu,

fu,

где f – деформация или перемещение конструкции (зависит от нагрузок, материала и системы конструкций);

fu – предельных деформация или перемещение (зависит от значения конструкции и устанавливается СНиП).

Виды соединений

Металлические конструкции создаются путем соединения отдельных деталей в единое целое.

По типу или виду соединения подразделяют на:

· сварные – наиболее распространенный вид соединений (98%)

· болтовые, на болтах нормальной точности, чаще всего используются в монтажных узлах

· фрикционные, на высокопрочных болтах, наиболее эффективный тип болтовых соединений

· заклепочные, из-за высокой трудоемкости используются редко

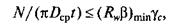

Стыковые сварные швы.

При сварке встык сварной шов заменяют основной металл элемента в месте соединения. Поэтому сварные швы встык рассчитывают по тем же формулам, что и основное сечение, только напряжения сравнивают не с расчетным сопротивлением основного металла Ry, а c расчетными сопротивлениями сварных швов  .

.

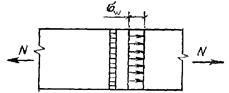

При действии осевой силы напряжение в прямом стыковом шве проверяют по формуле

где  - расчетное сопротивление стыкового соединения по пределу текучести.

- расчетное сопротивление стыкового соединения по пределу текучести.

при физических методах контроля швов.

при физических методах контроля швов.

при отсутствии физических методов контроля швов

при отсутствии физических методов контроля швов

- расчетная длина шва При выводе шва на подкладки можно указанные 2t не вычитать.

- расчетная длина шва При выводе шва на подкладки можно указанные 2t не вычитать.

t – наименьшая толщина свариваемых элементов;

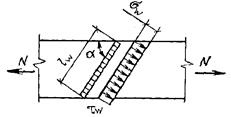

Чтобы сделать стыковой шов равнопрочным основному металлу, длина шва должна быть большего размера, поэтому его можно выполнить косым.

В этом случае напряжения в шве

где  - расчетное сопротивление стыкового сварного соединения сдвигу.

- расчетное сопротивление стыкового сварного соединения сдвигу.

Угол  между направлением продольной силы и косым швом должен быть не более 65° (практически он делается с заложением 1:2) При таком угле стык можно не проверять на прочность.

между направлением продольной силы и косым швом должен быть не более 65° (практически он делается с заложением 1:2) При таком угле стык можно не проверять на прочность.

Стыковой шов, работающий в условиях сжатия, выполняется прямым, так как сжимающие напряжения тормозят развитие разрушения, наличие дефектов становится менее опасным и проверка шва физическими методами контроля не обязательна.

Сварные стыковые соединения, выполненные без применеия физических методов контроля качества, при одновременном действии в шве нормальных напряжений σwx и σwy, действующих по взаимно перпендикулярным направлениям x и y, и касательных напряжений τwxy, должны быть проверены по формуле:

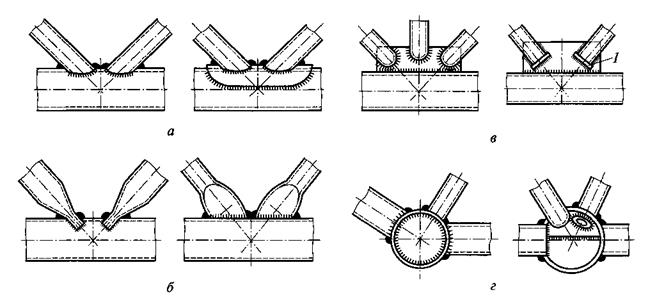

Угловые сварные швы

Угловые швы выполняются в нахлесточных, угловых и тавровых соединениях, и испытывают сложное напряженное состояние.

Доминирующие напряжения – срезывающие, поэтому угловые швы рассчитывают на срез, называемый условным срезом

Сварные соединения с угловыми швами на действие продольной и поперечной силы рассчитывают по двум сечениям:

по металлу шва при

по металлу границы сплавления при

где  – расчетное сопротивление угловых швов срезу по металлу шва;

– расчетное сопротивление угловых швов срезу по металлу шва;

– расчетное сопротивление угловых швов срезу по металлу границы сплавления;

– расчетное сопротивление угловых швов срезу по металлу границы сплавления;

–расчетная длина шва, принимаемая суммарной длине всех его участков, за вычетом по 1см на каждом непрерывном участке шва;

–расчетная длина шва, принимаемая суммарной длине всех его участков, за вычетом по 1см на каждом непрерывном участке шва;

- коэффициенты глубины провара, зависят от способа сварки, глубины провара, формы шва.

- коэффициенты глубины провара, зависят от способа сварки, глубины провара, формы шва.

– коэффициенты условий работы шва;

– коэффициенты условий работы шва;

– коэффициент условий работы соединения конструкции.

– коэффициент условий работы соединения конструкции.

Сварные соединения с угловыми швами на действие момента в плоскости, перпендикулярной плоскости расположения швов, рассчитываются по двум сечениям:

По металлу шва

,

,

В частности, для прямоугольного элемента

по металлу границы сплавления:

,

,

В частности, для прямоугольного элемента

где  – момент сопротивления расчетного сечения по металлу шва;

– момент сопротивления расчетного сечения по металлу шва;

– момент сопротивления расчетного сечения по металлу границы сплавления;

– момент сопротивления расчетного сечения по металлу границы сплавления;

Болты и болтовые соединения

В соединениях металлических конструкций применяют болты:

1) грубой и нормальной точности

2) повышенной точности

3) высокопрочные

4) анкерные

5) самонарезающие.

Болт для соединения конструкций, имеет головку, гладкую часть стержня длиной на 2-3 мм меньше толщины соединяемого пакета и нарезанную часть стержня, на которую надевается шайба и навинчивается гайка.

Размеры гайки такие же, как размеры головки, за исключением Н, который больше высоты головки болта на 2-5 мм

Болты грубой, нормальной точности (класс точности С и В)

Классы точности различаются допуском на отклонение диаметра болта от номинального.

Эти болты ставят в отверстия на 3 мм больше, чем диаметр болта, благодаря чему он легко устанавливается даже при небольшом несовпадении центров отверстий. Этим определяется преимущественное применение болтов грубой и нормальной точности в монтажных фиксирующих соединениях. При взаимном сдвиге соединяемых элементов эти болты дают довольно деформативное соединение, так как диаметр отверстий существенно больше диаметра болтов, поэтому их иногда называют черными.

Болты повышенной точности (класс точности А)

Диаметр отверстий для этих болтов принимается равным их диаметру (плюсовые допуски для болта и минусовые допуски для отверстий не допускаются). Поверхность ненарезной части болта и поверхность отверстия должна быть гладкой. Болты в таких отверстиях «сидят» плотно и хорошо воспринимают сдвигающие силы.

Болты повышенной точности обеспечивают плотное малодеформативное соединение – их называют чистыми болтами. Сложность изготовления и постановки болтов повышенной точности привела к тому, что соединения на таких болтах применяется редко.

Высокопрочные болты (нормальной точности, класс точности В)

Изготовляются из легированных сталей и термически обрабатывают уже в готовом виде. Высокопрочные болты устанавливают в отверстия диаметром на 3 мм большие, чем их диаметр, но их гайки затягивают тарировочным ключом, позволяющим создавать и контролировать большую силу натяжения болтов, чтю обеспечивает монолитность соединения. При действии на такое соединение сдвигающих сил между соединенными элементами возникают силы трения, препятствующие сдвигу этих элементов относительно друг друга.

Таким образам высокопрочный болт обеспечивает передачу сил сдвига трением между соединенными элементами, именно поэтому подобное соединение часто называют фрикционными. Для увеличения силы трения поверхности элементов в месте стыка очищают от грязи, масла, ржавчины, и окалины.

Анкерные болты

Применяют для крепления баз (башмаков) колонн и стоек к фундаментам, для передачи растягивающих усилий от колонны на фундамент.

Самонарезающиеся болты

Изготавливают из термоупрочненной стали с резьбой полного специального профиля на всей длине стержня.

Заклепочные соединения

Применяются с начала позапрошлого столетия; они надежно работают при статической и динамической нагрузках. Однако перерасход металла в соединениях и их большая трудоемкость по сравнению со сваркой ограничили область применения.

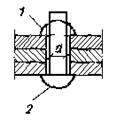

|

1 – замыкающая головка; 2 – закладная головка |

Замыкающая головка образуется деформированием выступающей части стержня заклепки. Заклепки ставят в отверстия, на 1-1,5 мм большие, чем диаметр заклепки. При образовании замыкающей головки стержень заклепки осаживается и утолщается, плотно заполняя отверстие.

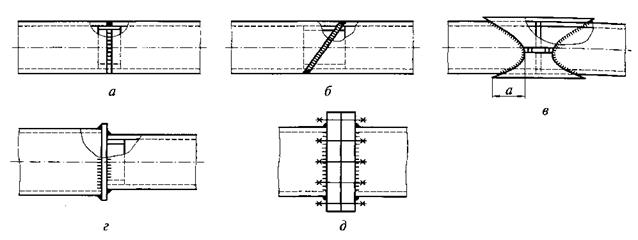

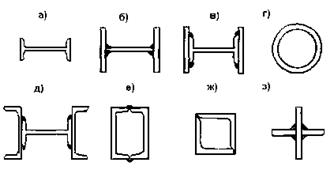

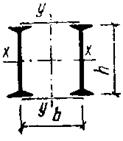

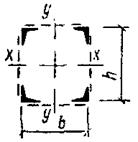

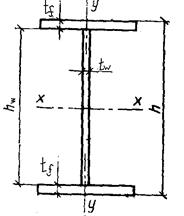

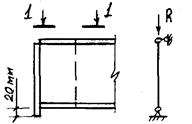

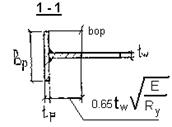

Сплошные колонны

Сплошные колонны - главные оси х, у которых пересекают материал стержня колонны

Типы сечений стержня

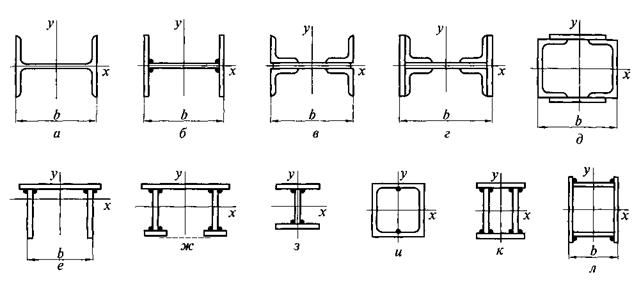

Наиболее простая колонна получается из прокатного двутавра (а), однако вследствие относительно небольшой боковой жесткости такая колонна рациональна в тех случаях, когда в плоскости меньшей жесткости есть дополнительные раскрепления (связи). Наиболее распространены составные двутавровые сечения (б, в), они жестки в обоих направлениях и достаточно просты в изготовлении. По затрате металла наиболее экономичны колонны трубчатого сечения (г). В последние время нашли применение колонны из широкополочных двутавров. Это сечение обладает достаточно большой жесткостью как в плоскости, так и из плоскости стенки и является весьма экономичным. Другие сечения (с, д, е, ж, з)применяются редко.

Расчет колонны проводится в такой последовательности:

1.Расчет стержня

2.Расчет базы

3.Расчет оголовка

Расчет стержня колонны

1. Задаются типом сечения.

2. Выбирают расчетную схему.

3. Подсчитывается нагрузка на колонну.

Сила N=2Qmax·1.01 ,

где коэффициент 1,01 учитывает собственный вес колонны.

4. Определяется расчетная длина в обоих направлениях.

где  – коэффициент расчетной длины,

– коэффициент расчетной длины,

- геометрическая длина колонны.

- геометрическая длина колонны.

5. Определяем требуемую площадь сечения.

Ry принимаем по СниП II-23-81* «Стальные конструкции. Актуализированная редакция» в зависимости от принятого класса стали.

Чтобы определить коэффициент  , задаемся гибкостью

, задаемся гибкостью

при N=1500-2500 кН, l=5-6 м,

при N=2500-4000 кН,

Вычисляем условную гибкость

В зависимости от типа сечения (таблица 7 СниП) и условной гибкости, определяем  по таблице Д1 СНиП. При

по таблице Д1 СНиП. При  φ=1

φ=1

Определяем в первом приближении  и

и  , соответствующий заданной гибкости.

, соответствующий заданной гибкости.

6. Определяем габариты сечения.

Зависимость радиуса инерции от типа сечения приближенно выражается по формулам:

h и b - высота и ширина сечения.

Отсюда определяются требуемые генеральные размеры сечения:

Для сплошных двутавровых колонн  поэтому обычно определяют «b», а «h» принимают по конструктивным и производственным соображениям.

поэтому обычно определяют «b», а «h» принимают по конструктивным и производственным соображениям.

7. Затем подбирают  исходя из требуемой площади колонны и условий местной устойчивости.

исходя из требуемой площади колонны и условий местной устойчивости.

Общая площадь сечения распределяется между поясами и стенкой так, чтобы около 80% приходилось на долю поясов.

Толщина стенки

Требуемая толщина одного пояса

С учетом толщины проката округляют значения tw и tf

Скомпоновав сечение, т.е. назначив размеры tw tf h hw b, производят проверку подобранного сечения.

8. Определяются фактические геометрические характеристики.

A Ix Iy ix iy λx λy

Для наибольшей гибкости λmax = λy (которая не должна превышать предельного значения  =120) определяем

=120) определяем  , затем по таблицам определяют значение

, затем по таблицам определяют значение  .

.

9. Проверяют общую устойчивость стержня колонны.

При недонапряжении более чем на 5 % производят корректировку принятого сечения. Кроме того, проверяется местная устойчивость стенки и поясов

10. Местная устойчивость пояса обеспечена если:

11. Местная устойчивость стенки обеспечена если:

при условной гибкости стержня колонны

при условной гибкости стержня колонны

, где

, где

условная гибкость стержня колонны

При  стенки укрепляют поперечными ребрами жесткости на расстоянии

стенки укрепляют поперечными ребрами жесткости на расстоянии  , но не менее 2 ребра на отправочный элемент.

, но не менее 2 ребра на отправочный элемент.

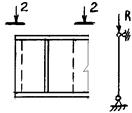

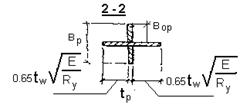

Сквозные колонны

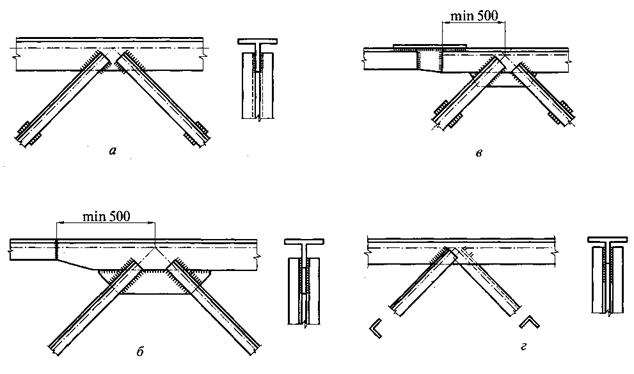

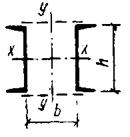

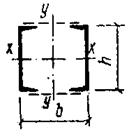

Типы сечений и соединений ветвей сквозных колонн.

а) б) в) г)

Ось X – материальная ось (пересекает материал стержня),

Ось У – свободная ось (не пересекает материал стержня).

Наиболее распространены колонны с одной свободной осью (а, б, в).

Сечение по типу (г) применяется при большой высоте и малых нагрузках.

У сквозных колонн должен быть обеспечен зазор между полками ветвей 100-150 мм для очистки и окраски внутренних поверхностей.

Отдельные ветви соединяются между собой решетками разных типов, которые обеспечивают совместную работу ветвей.

Типы решеток:

а) из раскосов

б) из раскосов и распорок

в) безраскосного типа в виде планок (применяется при N=2000-2500кН).

При расстоянии между ветвями больше 0,8-1 м элементы безраскосной решетки получаются тяжелыми и тогда применяют раскосную решетку.

Чтобы сохранить неизменяемость контура поперечного сечения сквозной колонны, ветви соединяют поперечными диафрагмами через 3-4м по высоте колонны.

Решетки, связывая ветви колонны, обеспечивают их совместную работу и общую устойчивость стержня. Вследствие деформативности решеток, гибкость стержня сквозной колонны относительно свободной оси больше гибкости относительно материальной оси и зависит от типа решетки.

Расчет относительно материальной оси х-х ведется аналогично сплошностенчатым колоннам.

Расчет относительно свободной оси у-у ведется по условной приведенной гибкости

Приведенная гибкость стержня с планками определяется по таблице 8 СниП II-23-81* «Стальные конструкции. Актуализированная редакция» в зависимости от величины

| Тип се- че- ния | Схема сечения | Приведенная гибкость

| |||

| с планками

| с решетками

| ||||

| 1 |

|  ,

где ,

где  . .

| (12) |  где

где  . .

| (15) |

| 2 |

|  ,

где ,

где  ; ;

. .

| (13) |  ,

где ,

где  ; ;

(

(  и и  относятся к сторонам соответственно относятся к сторонам соответственно  и и  ). ).

| (16) |

| 3 |

|  ,

где ,

где  . .

| (14) |  ,

где ,

где  . .

| (17) |

| Обозначения, принятые в таблице 7:

| |||||

|

| |||||

|

| |||||

|

| |||||

|

| |||||

|

| |||||

|

| |||||

|

| |||||

|

| |||||

|

| |||||

|

| |||||

| Примечание - К типу 1 относят также сечения, у которых вместо швеллеров применены двутавры, трубчатые и другие профили для одной или обеих ветвей; при этом оси

| |||||

Из требования равноустойчивости относительно осей х и у, приведенная гибкость стержня  должна быть равна гибкости относительно материальной оси

должна быть равна гибкости относительно материальной оси

Балочные клетки

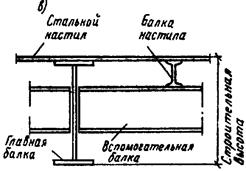

Система несущих балок, образующих конструкцию перекрытий, рабочих площадок, проезжей части мостов и других конструкций, называется балочной клеткой.

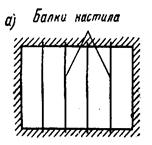

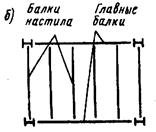

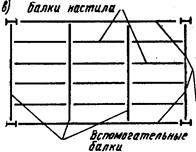

В зависимости от расчетной нагрузки и размеров в плане балочные клетки могут быть трех типов; а) упрощенные, б) нормальные и в) усложненные.

Балки настила обычно проектируют из прокатных профилей пролетом

5-7 м, что и определяет тип балочной клетки. Расстояние между балками настила а = 0,6-1,6м при стальном настиле

а = 2-3,5м при ж/б настиле.

Вспомогательные балки проектируют также из прокатных профилей с расстоянием между ними 2-5м, кратным пролету главной балки.

Главные балки опирают на колонны и располагают вдоль больших расстояний между ними.

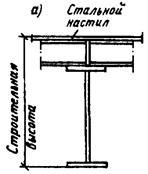

Размер от нижнего пояса главной балки до верха настила называется строительной высотой балочной клепки.

Сопряжение балок в клетке может быть этажным, в одном уровне и пониженным.

Расчет прокатной балки

В качестве прокатных балок, работающих на изгиб, применяются:

· Двутавры по ГОСТ 8239-89

· Нормальные двутавры по ГОСТ 26020-83 типаБ

· Широкополочные двутавры типа Ш

· Швеллеры по ГОСТ 8240-89 (для прогонов скатных кровель)

Прокатные балки используются в конструкциях, где требуется момент сопротивления не более 13000см3.

Расчет ведется в следующем порядке:

1. Определяют нормативные и расчетные нагрузки.

2.Задаются классом стали в соответствии со СНИП и определяют

3. Устанавливают расчетную схему балки и по правилам строительной механики определяют максимальные усилия (M и Q) от расчетной нагрузки.

4. Определяют требуемый момент сопротивления

.

.

5. По сортаменту подбирают номер профиля и выписывают значения геометрических характеристик (W, J, S, tw).

6.Подобранное сечения должно удовлетворять требованием прочности, общей устойчивости и жесткости.

5.1 Проверка прочности

.

.

Эта проверка автоматически удовлетворяется, если фактический W не меньше требуемого

.

.

В прокатных балках, поскольку они имеют достаточно толстую стенку,  можно не проверять. Касательные напряжения могут оказаться решающими в балках малых пролетов, несущих большую нагрузку.

можно не проверять. Касательные напряжения могут оказаться решающими в балках малых пролетов, несущих большую нагрузку.

5.2 Проверка общей устойчивости.

,

,

где  – определяют по указанием норм проектирования стальных конструкций (СНиП 2-23-81*) в зависимости от статической схемы балки, характера нагрузки и геометрических характеристик сечения.

– определяют по указанием норм проектирования стальных конструкций (СНиП 2-23-81*) в зависимости от статической схемы балки, характера нагрузки и геометрических характеристик сечения.

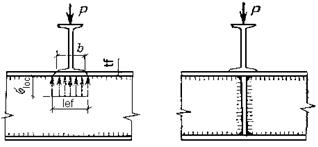

Проверка общей устойчивости балок не требуется, если:

а) распределенная статическая нагрузка передается через сплошной жесткий настил, непрерывно опирающийся на жесткий пояс балки и надежно с ним связанный (ж/б плиты, плоские стальные листы и т.п.).

б) отношение расчетной длины сжатого пояса балки  к ширине верхнего пояса

к ширине верхнего пояса  не превышает величин, приведенных в соответствующих таблицах. Расчетная длина сжатого пояса

не превышает величин, приведенных в соответствующих таблицах. Расчетная длина сжатого пояса  принимается равной расстоянию между точками закрепления сжатого пояса от поперечных смещений (узлы горизонтальных связей и т.п.); при отсутствии промежуточных закреплений

принимается равной расстоянию между точками закрепления сжатого пояса от поперечных смещений (узлы горизонтальных связей и т.п.); при отсутствии промежуточных закреплений  ef равна пролету балки.

ef равна пролету балки.

5.3 Проверка жесткости балки.

.

.

Местную устойчивость поясов и стенки в прокатных балках не проверяют, т.к. их размеры по условиям проката назначены с учетом устойчивой работы при различных напряжениях состояниях.

Составные балки.

Составные балки применяются , когда прокатные балки не удовлетворяют условию либо прочности, либо жесткости, либо общей устойчивости, т. е. при больших пролетах и больших изгибающих моментах, а также если они более экономичны.

Составные балки, как правило, выполняют сварными. Их сечение обычно состоит из 3-х листов : вертикального(стенки) и двух горизонтальных(полок), которые свариваются на заводе автоматической сваркой. В таком сечении распределение материала наилучшим образом соответствует распределению нормальных напряжений на изгибе балки.

Для балок под тяжелую подвижную нагрузку (большие подкрановые балки) иногда применяют балки с фрикционными болтовыми соединениями поясов, состоящие из вертикальной стенки и 2-3 горизонтальных листов.

Для экономии материала в составных балках часто изменяют сечение по длине в соответствии с изменением эпюры изгибающих моментов . Изменение сечения можно осуществлять двумя способами: изменением высоты сечения балки, изменением сечения поясов (ширины или толщины) или применением более прочной стали в местах наибольших изгибающих моментов(бистальные балки).

Так как балка состоит из относительно тонких и длинных элементов, то под действием сжимающих напряжений может произойти их местное выпучивание из осевой плоскости, т. е. элемент может потерять местную устойчивость. Потеря устойчивости одним из элементов балки полностью или частично выводит его из работы, рабочее сечение балки уменьшается, часто становиться несимметричным, центр изгиба смещается, что может привести к потере общей устойчивости балки и преждевременной потере несущей способности.

Элементы балки могут потерять устойчивость только в том случае, если действующие в балке напряжения больше критических напряжений потери устойчивости  Поэтому нежелательно, чтобы

Поэтому нежелательно, чтобы  , т. к. в этом случае потеря устойчивости произойдет раньше потери прочности, что неэкономично.

, т. к. в этом случае потеря устойчивости произойдет раньше потери прочности, что неэкономично.

Предварительный подбор сечения балки.

1) Подчитывают нормативные и расчетные нагрузки.

2) Устанавливают расчетную схему балки и по правилам строительной механики определяют  и

и  от расчетных нагрузок.

от расчетных нагрузок.

3) Вычисляют требуемый момент сопротивления поперечного сечения

|

|

4) Устанавливают высоту сечения балки h исходя из 3-х условий

1) наименьшего расхода метала

2) требуемой жесткости балки

3) ограниченной строительной высоты конструкции перекрытия  .

.

1)Оптимальная высота сечения балки (по минимальному расходу металла)

- гибкость стенки.

- гибкость стенки.

2)Минимальная высота сечения балки из условия требуемой жесткости (устанавливается из формулы для определения прогиба: f )

,

,

из практики установлены соотношения:

Высота балки  ,м ,м

| 1 | 1,5 | 2 | 3 | 4 | 5 | ||

Толщина стенки  , мм , мм

| 8-10 | 10-12 | 12-14 | 16-18 | 20-22 | 22-24 | ||

| 100-125 | 125-150 | 145-165 | 165-185 | 185-200 | 210-230 | ||

Меньшие значения  характерны для балок из сталей повышенной прочности.

характерны для балок из сталей повышенной прочности.

5) Устанавливают толщину стенки  (второй основной параметр).

(второй основной параметр).

Толщина стенки из условия прочности на срез

Толщина стенки из условия прочности на срез

,

,

где  -максимальная поперечная сила вблизи опоры.

-максимальная поперечная сила вблизи опоры.

Толщина стенки из условия обеспечения местной устойчивости стенки без укрепления продольным ребром жесткости (В балках h>2м это экономически не выгодно, в высоких балках

Толщина стенки из условия обеспечения местной устойчивости стенки без укрепления продольным ребром жесткости (В балках h>2м это экономически не выгодно, в высоких балках  , что требует укрепления продольным ребром).

, что требует укрепления продольным ребром).

.

.

Толщина стенки из опыта проектирования

Толщина стенки из опыта проектирования

,

,

Из практики установлены соотношения:

Высота балки  ,м ,м

| 1 | 1,5 | 2 | 3 | 4 | 5 |

Толщина стенки  , мм , мм

| 8-10 | 10-12 | 12-14 | 16-18 | 20-22 | 22-24 |

| 100-125 | 125-150 | 145-165 | 165-185 | 185-200 | 210-230 |

6) Устанавливают требуемую площадь сечения поясов.

Требуемый момент инерции площади сечения балки  .

.

Требуемый момент инерции, приходящийся на пояса  ,

,

в то же время  , откуда

, откуда  .

.

Компоновка сечения балки

При окончательной компоновке сечения балки надо руководствоваться следующим:

1) Окончательная высота балки h должна быть близкой к оптимальной  .

.

2) Высоту стенки балки  следует принимать равной ширине прокатного листа. В целях унификации конструкции высота балки h должна быть кратной 100мм.

следует принимать равной ширине прокатного листа. В целях унификации конструкции высота балки h должна быть кратной 100мм.

3) Принятая максимальная из требуемых толщина стенки  должна округлятся до целых значений мм. Обычно минимальную толщину стенки принимают не менее 8мм и назначают при толщине до 12мм кратной 1мм а при более 12мм – кратной 2мм.

должна округлятся до целых значений мм. Обычно минимальную толщину стенки принимают не менее 8мм и назначают при толщине до 12мм кратной 1мм а при более 12мм – кратной 2мм.

4) Оптимальным сечением балки является сечение, у которого площадь сечения стенки равна площади сечения двух поясов.

5) Из условия общей устойчивости балки минимальную толщину поясного листа назначают в пределах:  . Для удобства автоматической сварки эта ширина должна быть не менее 180мм.

. Для удобства автоматической сварки эта ширина должна быть не менее 180мм.

6) Местная устойчивость сжатого поясного листа считается обеспеченной, если  ( в упругой стадии), где

( в упругой стадии), где  -свес полки.

-свес полки.

7) Толщину поясного листа  обычно назначают в пределах 8-40 мм с градацией через 2 мм до толщины до 22 мм и далее 25, 28, 33, 40мм. Во избежание больших осадочных напряжений сварки рекомендуется выдерживать соотношение

обычно назначают в пределах 8-40 мм с градацией через 2 мм до толщины до 22 мм и далее 25, 28, 33, 40мм. Во избежание больших осадочных напряжений сварки рекомендуется выдерживать соотношение

Применение в поясах листов малоуглеродистой стали толщиной более 40 мм и из низколегированной стали более 32 мм. невыгодно из-за понижения расчетных сопротивлений.

8) Ширина поясного листа bf назначается до 420 мм через каждые 20мм и далее 450, 480, 500, 530, 560, 600 и т.д. Назначать  более 600мм. не рекомендуется из-за неравномерного распределения нормальных напряжений.

более 600мм. не рекомендуется из-за неравномерного распределения нормальных напряжений.

Проверка прочности балки

1) Определяют геометрические характеристики принятого сечения  .

.

2) По определенной площади определяют вес 1м длины балки, суммируют его с ранее подчитанной нагрузкой и уточняют расчетные усилия  и

и  .

.

3) Проверяют нормальные напряжения по формуле  ,

,

4) Если к верхнему поясу балки приложена сосредоточенная нагрузка  и при отсутствии ребра жесткости под сосредоточенной нагрузкой требуется проверка местных напряжений в стенке составной балки

и при отсутствии ребра жесткости под сосредоточенной нагрузкой требуется проверка местных напряжений в стенке составной балки

,

,  .

.

|

|

При  кН под опираемую балку подводятся ребро жесткости, и проверка местных напряжений

кН под опираемую балку подводятся ребро жесткости, и проверка местных напряжений  в стенке составной балки не производится.

в стенке составной балки не производится.

5) Проверка касательных напряжений

,

,  .

.

Проверка жесткости балки

.

.

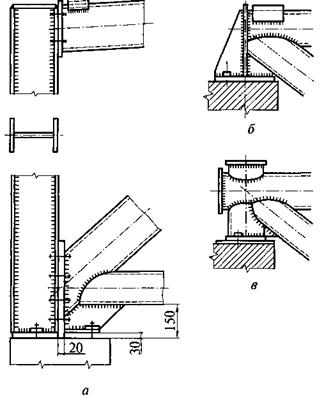

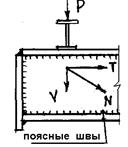

Расчет поясных швов.

- давление от сосредоточенной нагрузки на единицу длины-1см.

- давление от сосредоточенной нагрузки на единицу длины-1см.

|

|

,

,  ,

,

где  – статический момент пояса относительно нейтральной оси.

– статический момент пояса относительно нейтральной оси.

- по металлу шва.

- по металлу шва.

- по металлу границы сплавления.

- по металлу границы сплавления.

Откуда  – по металлу шва,

– по металлу шва,

– по металлу границы сплавления.

– по металлу границы сплавления.

Расчет опорного ребра

|

|

Требуемая площадь опорного ребра из условия сжатия  .

.

|

|

Ширина опорного ребра,  но не менее 180

но не менее 180  200мм,

200мм,  мм. – толщина опорного ребра.

мм. – толщина опорного ребра.

Ширина выступающей части ребра из условия его местной устойчивости не должна превышать

.

.

Проверка устойчивости опорной части балки из плоскости балки как стойки, нагруженной опорной реакцией R:

,

,

где  – площадь заштрихованной части,

– площадь заштрихованной части,  – коэффициент продольного изгиба при сжатии.

– коэффициент продольного изгиба при сжатии.

Требуемый катет швов, прикрепляющих опорное ребро к стенке балки.

.

.

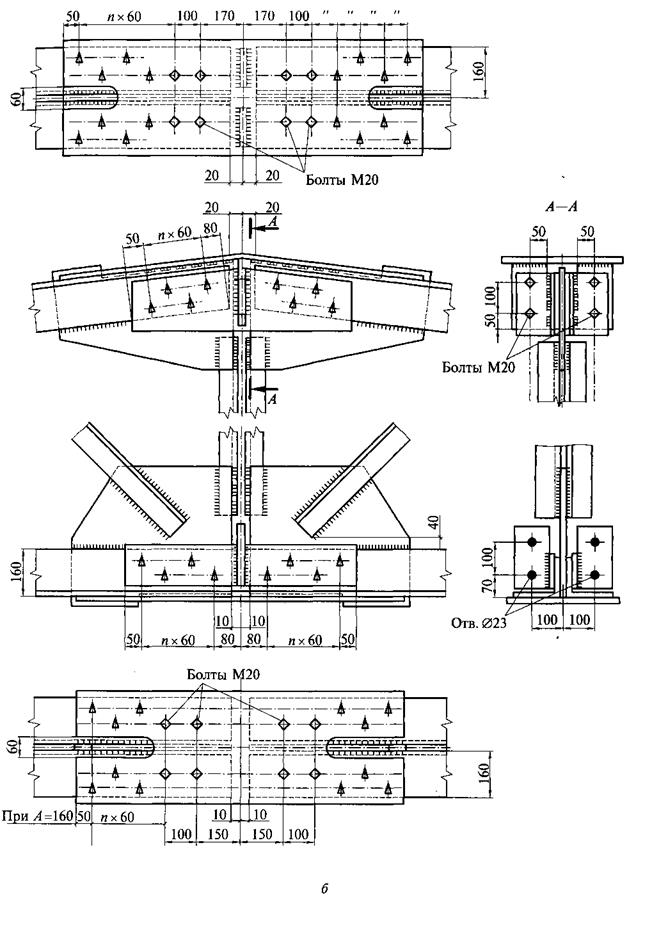

Расчет поясных накладок

Поясные накладки рассчитывают на часть изгибающего момента, приходящего на пояса  . Усилие в поясных накладках

. Усилие в поясных накладках  и требуемая площадь накладок нетто определяется по формулам

и требуемая площадь накладок нетто определяется по формулам

;

;  .

.

Крепления накладок к поясам рассчитывается на силу  (по обе стороны от оси стыка). Необходимое число болтов, устанавливаемых на каждую сторону от центра стыка.

(по обе стороны от оси стыка). Необходимое число болтов, устанавливаемых на каждую сторону от центра стыка.

,

,

где  – количество поверхностей трения;

– количество поверхностей трения;

– расчетное сдвигающее усилие воспринимаемое поверхностью трения одного высокопрочного болта.

– расчетное сдвигающее усилие воспринимаемое поверхностью трения одного высокопрочного болта.

Расчет поясных накладок можно выполнить исходя из принципа равнопрочности. Площадь поясных накладок  принимается равной площади пояса.

принимается равной площади пояса.

Усилие в накладке определяется по формуле  , по этому усилию определяются необходимое число болтов.

, по этому усилию определяются необходимое число болтов.

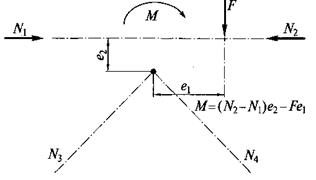

Расчет накладок стенки

Накладки стенки рассчитывается на часть изгибающего момента, приходящего на стенку  и на всю поперечную силу Q. Момент уравновешивается суммой внутренних пар усилий, действующих на болты, расположенные на половине накладки, симметрично относительно нейтральной оси балки.

и на всю поперечную силу Q. Момент уравновешивается суммой внутренних пар усилий, действующих на болты, расположенные на половине накладки, симметрично относительно нейтральной оси балки.

где m – число вертикальных рядов в половине накладки;

– соответственно усилие в болтах и расстояния между ними.

– соответственно усилие в болтах и расстояния между ними.

Выражая все усилия  через максимальное усилие

через максимальное усилие  , т.е.

, т.е.  ,

,  и т.д. получим

и т.д. получим  .

.

Отсюда максимальное горизонтальное усилие от изгибающего момента, действующее на каждый крайний, наиболее нагруженный болт, будет

.

.

В этих же болтах возникает вертикальное усилие от поперечной силы Q, которая распределяется равномерно между всеми болтами накладки.

где n – число болтов в накладке по одну сторону стыка.

где n – число болтов в накладке по одну сторону стыка.

Равнодействующее усилие, приходящееся на один крайний болт

Если это условие не соблюдается, то увеличивается число болтов или их диаметр.

Толщина накладки принимается на 2-4 мм меньше, чем толщина стенки балки, но не менее 6-8 мм.

Фермы

Фермой называется геометрически неизменяемая решетчатая конструкция, работающая на изгиб, элементы которой шарнирно соединены в узлах и работают на осевое растяжение или сжатие при узловом нагружении.

Допущение об идеальной шарнирности узлов противоречит действительной конструкции фермы, но довольно точно отражают фактическую работу ее элементов.

Расчет фермы по шарнирной схеме допускается, когда отношение высоты сечения к длине элемента не превышает 1/10 в конструкциях, эксплуатируемых при t ≥ -40°С, и 1/15 при t < -40°C.

Фермы по сравнению с балками более экономичны по затрате металла.

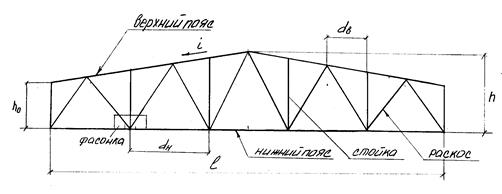

Фермы состоят из верхнего и нижнего поясов, соединенных между собой решеткой из раскосов и стоек. Расстояние между узлами решетки фермы называется панелью; расстояние между ее опорами – пролетом. Фасонка – деталь фермы, выполненная из листа для соединения стержней фермы в узле.

Разнообразие областей применения и конструктивных решений ферм позволяет классифицировать их по различным признакам:

по назначению – фермы пролетных строений мостов, покрытий (стропильные и подстропильные), транспортных эстакад, радио- и телебашень, опор линий электропередач, грузоподъемных кранов, гидротехнических затворов и других сооружений.

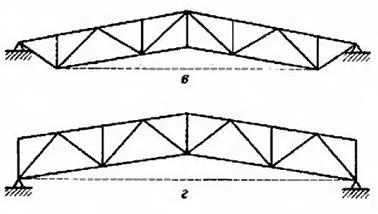

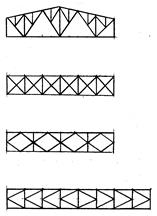

по очертанию поясов:

Очертание поясов зависит главным образом от назначения фермы и принятой конструктивной схемы сооружения.

|

|

| - с параллель-ными поясами трапециидальная

- арочные

-треугольные |

|

|

по системе решетки:

- с треугольной решеткой

- с треугольной решеткой и дополнительными стойками

- с раскосной решеткой

Решетки специальных типов:

|

|

- со шпренгельной решеткой

- крестовая

- ромбическая

- полураскосная.

Система решетки зависит от схемы приложения нагрузки и специальных требований к ферме. Наиболее проста треугольная решетка. Дополнительные стойки ставят в тех случаях, когда в месте их расположения прикладываются сосредоточенные силы или когда хотят уменьшить длину панели верхнего сжатого пояса.

Особенностью раскосной решетки является то, что все раскосы имеют усилия одного знака, а стойки – противоположного; при восходящем направлении раскосов стойки растянуты, а при нисходящем – сжаты.

Шпренгельная решетка применяется при более частом приложении сосредоточенных сил к верхнему поясу.

Фермы с крестовой решеткой применяются обычно при двусторонней нагрузке. Крестовые раскосы проектируют их гибких элементов или тяжей; они воспринимают только растягивающие усилия, а при сжатии выключаются из работы. Благодаря этому фермы с крестовой решеткой рассчитываются как статически определимые системы.

Ромбическая и полураскосная решетка обладают повышенной жесткостью и применяются в конструкциях с большими поперечными силами

- по виду статической схемы – фермы разрезные, неразрезные, консольные.

- по значению наибольших усилий в элементах фермы

легкие – пролетом l до 50 м и с усилием в поясах Nmax ≤ 5000 кн,

тяжелые – с усилием в поясах Nmax > 5000 кн,

по конструктивному решению – обычные, комбинированные и с предварительным напряжением.

Компоновка ферм

В задачу компоновки фермы входят определение ее рациональной схемы с учетом ряда требований: экономичности по затрате металла, простоты изготовления, транспортабельности, требований унификации и типизации. Эти требования часто противоречат между собой, поэтому нужно найти оптимальное решение, наилучшим образом удовлетворяющее одновременно комплексу требований.

Масса фермы зависит от отношения ее высоты к пролету. Усилия в поясах фермы возникают главным образом от изгибающего момента, а в решетке – от поперечной силы.

Чем больше высота фермы, тем меньше усилия в поясах и их масса, но с увеличением высоты фермы увеличивается длина элементов решетки и ее масса. Условно минимального расхода металла отвечает равенство массы поясов и массы решетки вместе с фасонками, что достигается при h≈1/5 L (в балке масса поясов приблизительно равна массе стенки).

Столь большая высота неудобна при транспортировке. Ферму пришлось бы доставлять на строительную площадку отдельными элементами (россыпью) и собирать на месте монтажа.

Дополнительные затраты времени и средств при этом не окупаются экономией металла.

На практике стремятся к тому, чтобы при монтаже производилась только укрупнительная сборка фермы их двух половин (отправочных марок). Поэтому размеры фермы не должны выходить за пределы железнодорожного габарита (по вертикали 3,8 м, по горизонтали -3,2 м). Наиболее удобными в изготовлении являются фермы с параллельными поясами. Одинаковые длины стержней поясов и решетки, одинаковое решение промежуточных узлов и минимальное количество поясных стыков создают условия для максимально возможной унификации конструктивных схем и делают такие фермы индустриальными. Благодаря преимуществам в изготовлении фермы с параллельными поясами постепенно вытесняют фермы трапецеидального очертания.

При компоновке фермы одновременно с выбором системы решетки устанавливают размеры панелей фермы, размеры которых должны отвечать оптимальному углу наклона раскосов. Из конструктивных соображений – рационального очертания фасонки в узле и удобства крепления раскосов – желателен угол, близкий к 45°.

Посредством унификации геометрических схем ферм и типизации конструктивной формы можно стандартизировать конструктивные детали ферм и перейти на массовое их изготовление с помощью специализированных станков и приспособлений.

В настоящее время унифицированы геометрические схемы стропильных ферм производственных зданий (18, 24, 30, 36 м), мостов, радиомачт, радиобашен, опор ЛЭП.

В основу унификации стропильных ферм с рулонной кровлей положены модуль пролета производственных зданий и панель m=3 м, уклон кровли i=1,5 %, высота ферм на опоре 3150 мм по наружным краям поясов, треугольная решетка с возможностью добавления шпренгеля при кровельных плитах шириной 1,5 м.

В фермах больших пролетов (более 36 м), а также в фермах из алюминиевых сплавов или из высокопрочных сталей возникают большие прогибы.

Провисание ферм предотвращается устройством строительного подъема, т.е. изготовлением ферм с обратным выгибом, который под действием нагрузки погашается, в результате чего ферма принимает проектное положение.

Раскосная система решетки. При ее проектировании необходимо стремиться, чтобы наиболее длинные элементы — раскосы — были растянутыми, а стойки — сжатыми. Это требование удовлетворяется при нисходящих раскосах в фермах с параллельными поясами (см. рис. 9.7, г) и при восходящих — в треугольных фермах. Однако в треугольных фермах восходящие раскосы образуют неудобные для конструирования узлы и имеют большую длину, так как идут по большой диагонали. Поэтому в треугольных фермах рациональны нисходящие раскосы (см. рис. 9.6, д). Хотя они и получаются сжатыми, зато их длина меньше и узлы фермы более компактны. Применять раскосные решетки целесообразно при малой высоте ферм, а также тогда, когда по стойкам передаются большие усилия (при большой узловой нагрузке).

Раскосная решетка более трудоемка, чем треугольная, и требует большего расхода материала, так как при равном числе панелей в ферме общая длина раскосной решетки больше и в ней больше узлов. Путь усилия от узла, к которому приложена нагрузка, до опоры в раскосной решетке длиннее; он идет через все стержни решетки и узлы.

Специальные системы решеток. При большой высоте ферм (примерно 4—5 м) и рациональном угле наклона раскосов (примерно 35 — 45°) панели могут получаться чрезмерно большими, неудобными для расположения кровельных прогонов и других элементов. Если давления прогонов небольшие, то можно допустить местный изгиб пояса, расположив прогоны на поясе между узлами.

Однако при больших давлениях такое решение нерационально. Чтобы уменьшить размер панели, сохранив нормальный угол наклона раскосов, применяют шпрен- ге л ьную решетку (см. рис. 9.7, д). Устройство шпренгельной решетки более трудоемко и иногда требует дополнительного расхода металла. Однако такая решетка дает возможность получить рациональное расстояние между элементами поперечной конструкции при рациональном угле наклона раскосов, а также уменьшить расчетную длину сжатых стержней.

Шпренгельную решетку особого вида имеет треугольная ферма, показанная на рис. 9.6, е. Эта система применяется при крутых кровлях (ɑ = 35... 45°) и сравнительно больших для треугольных ферм пролетах (l = 20...24 м). Она может быть расчленена на две полуфермы, связанные затяжкой. Стержни решетки и панели поясов такой системы имеют небольшую длину, конструирование узлов упрощается. Приподнятая затяжка увеличивает полезную высоту помещения. Образующие систему жесткие полуфермы и затяжка изготовляются на заводе; на место возведения их поставляют в виде отправочных элементов.

В фермах, работающих на двустороннюю нагрузку, как правило, устраивают крестовую решетку (см.рис. 9.7, е). К таким фермам относятся горизонтальные связе- вые фермы покрытий производственных зданий, мостов и других конструкций, вертикальные фермы башен, мачт и высоких зданий. Весьма часто крестовую решетку проектируют из гибких стержней λ.>220. В этом случае под действием нагрузки работают только растянутые раскосы; сжатые же раскосы вследствие своей большой гибкости выключаются из работы, теряя устойчивость, и в расчетную схему не входят.

С выпуском промышленностью широкополочных тавров с параллельными гранями полок (см. гл. 3) разработаны стропильные фермы с поясами из тавров и перекрестной решеткой из одиночных уголков (см. рис. 9.7, ж). Такие фермы экономичнее по расходу металла и стоимости по сравнению с типовыми фермами со стержнями из парных уголков.

Ромбическая и полураскосная решетки (см. рис. 9.7, з, и) благодаря двум системам раскосов также обладают большой жесткостью. Эти системы применяются в мостах, башнях, мачтах, связях для уменьшения расчетной длины стержней и особенно рациональны при работе конструкций на большие поперечные силы.

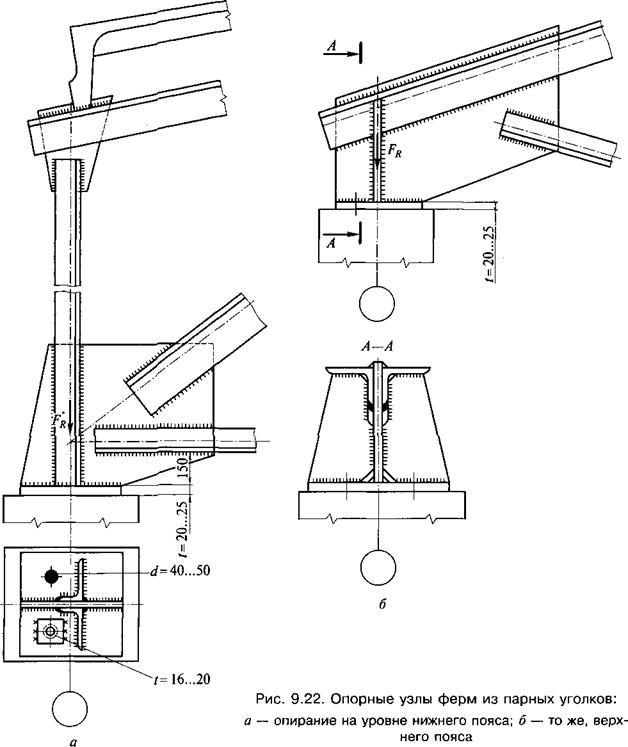

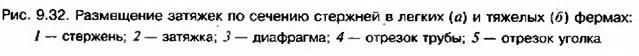

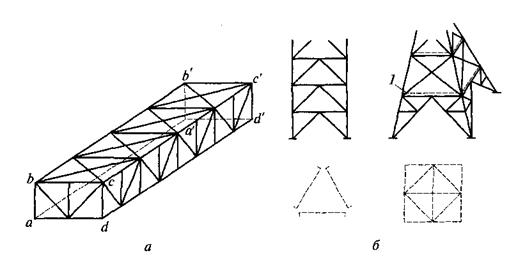

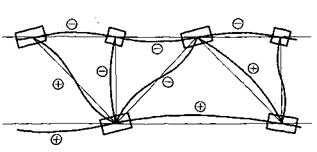

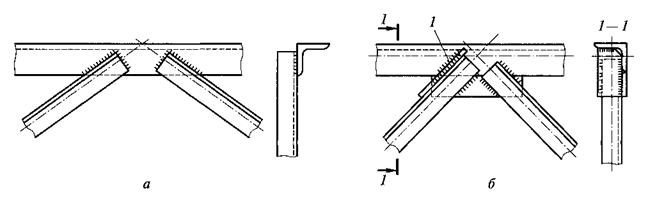

9.2.4. Обеспечение устойчивости ферм. Плоская ферма неустойчива из своей плоскости. Чтобы придать ферме устойчивость, ее необходимо присоединить к какой-либо жесткой конструкции или соединить связями с другой фермой, в результате чего образуется пространственный устойчивый брус (рис.9.9, а). Для обеспечения устойчивости такого бруса (блока) необходимо, чтобы он был выполнен геометрически неизменяемым.

Грани блока (рис. 9.9, а) образуются двумя вертикальными плоскостями спаренных ферм (abb'а' и dcd'c'), двумя перпендикулярными им горизонтальными плоскостями связей, расположенными по обоим поясам ферм (cbb'c' и ada'd') и не менее чем двумя вертикальными

|

Рис. 9.9. Завязка ферм в пространственные системы: а — стропильные фермы; б — башни; 1 — диафрагма |

|

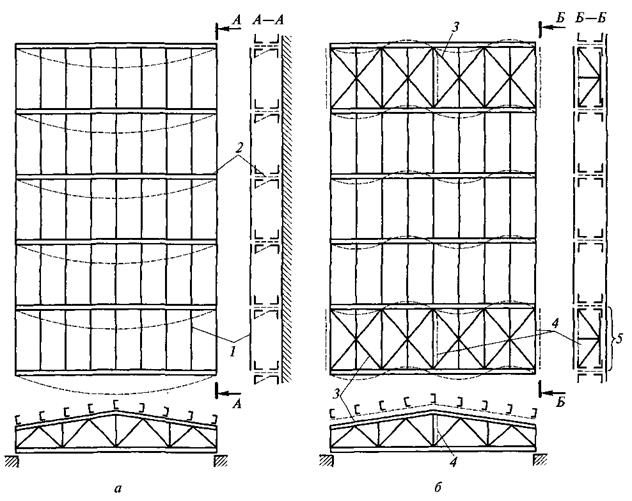

Рис. 9.10. Связи, обеспечивающие устойчивость стропильных ферм: |

а — при отсутствии связей; б — при наличии связей; 1 — прогоны; 2 — фермы; 3 — горизонтальные связи; 4 — вертикальные связи; 5 — пространственный блок

плоскостями поперечных связей (обычно в торцах ферм — abсd и ada'd') . При большой длине блока необходима постановка также промежуточных вертикальных связей. Поскольку этот пространственный брус в поперечном сечении замкнут, он обладает большой жесткостью при кручении и изгибе в поперечном направлении, поэтому потеря его общей устойчивости невозможна. Конструкции мостов, кранов, башен, мачт представляют собой также пространственные брусья, состоящие из ферм (рис. 9.9, б).

В покрытиях зданий решение усложняется из-за большого числа поставленных рядом плоских стропильных ферм. Фермы, связанные между собой только прогонами, не образуют неизменяемой системы; поэтому они имеют свободную длину из своей плоскости, равную пролету, и легко могут потерять устойчивость (рис. 9.10, а).

Их устойчивость обеспечивается тем, что в конструкции покрытия создается несколько пространственных устойчивых блоков из двух соседних ферм, скрепленных связями в плоскости верхнего и нижнего пояса и вертикальными поперечными связями (рис. 9.10, б). К этим жестким блокам прочие фермы прикрепляются горизонтальными элементами, препятствующими горизонтальному перемещению поясов ферм и обеспечивающими их устойчивость (прогонами и распорками, расположенными в узлах ферм). Чтобы прогон мог закрепить узел фермы в горизонтальном направлении, он сам должен быть прикреплен к неподвижной точке — узлу горизонтальных связей.

Если прогон не прикреплен к диагоналям связей в месте их пересечения, то расстояние между закрепленными в горизонтальном направлении точками верхнего пояса фермы равно двум панелям (см. рис. 9.10, б). Это должно учитываться при подборе сечения верхнего пояса ферм.

В беспрогонных покрытиях крупноразмерные панели крепятся к верхнему поясу фермы на сварке или на болтах и закрепляют пояс из плоскости фермы.

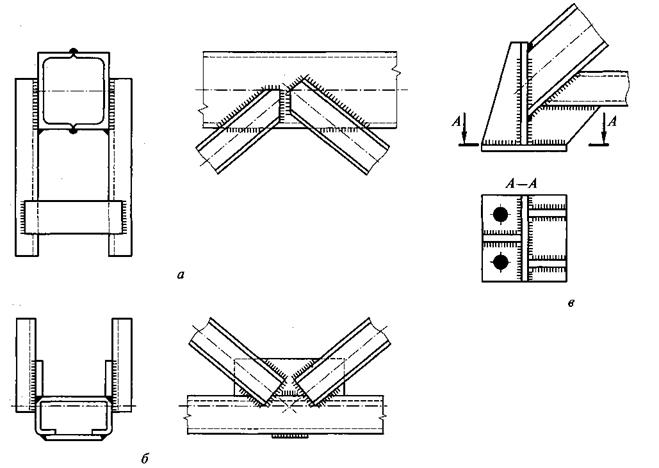

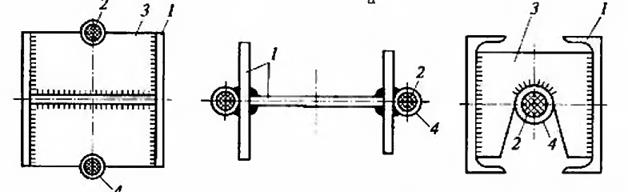

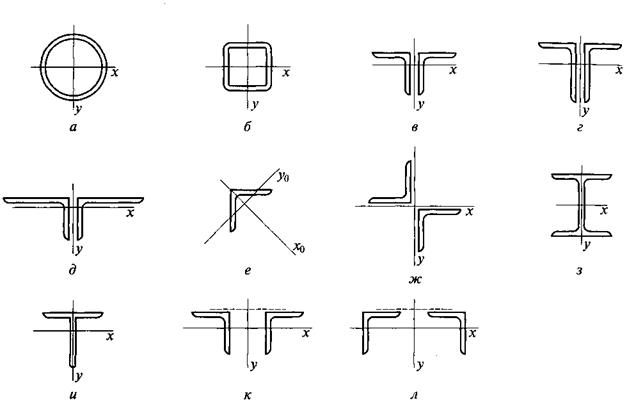

9.3. Типы сечений стержней ферм

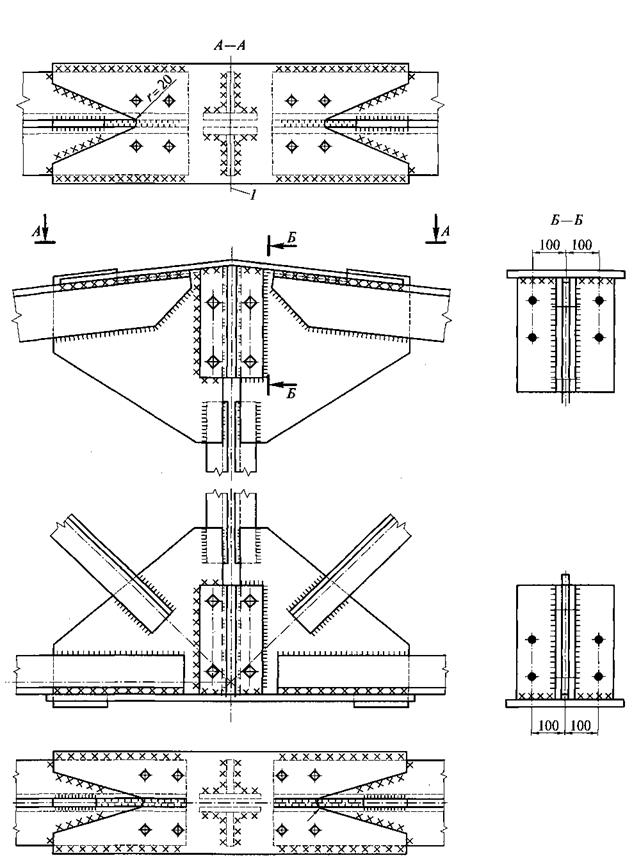

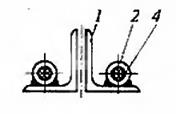

9.3.1. Стержни легких ферм. Наиболее распространенные типы сечений элементов легких ферм показаны на рис. 9.11.

По расходу стали для сжатых стержней ферм наиболее эффективным является тонкостенное трубчатое сечение (рис. 9.11, а). Из всех типов профилей труба обладает наиболее благоприятным для сжатых элементов распределением материала относительно центра тяжести и при равной с другими профилями площади сечения имеет наибольший радиус инерции (  ), одинаковый во всех направлениях, что позволяет получить стержень наименьшей гибкости. Применение труб в фермах дает экономию стали до 20 — 25 %.

), одинаковый во всех направлениях, что позволяет получить стержень наименьшей гибкости. Применение труб в фермах дает экономию стали до 20 — 25 %.

Большим преимуществом труб является хорошая обтекаемость. Благодаря этому ветровое давление на них меньше, что особенно важно для высоких открытых сооружений (башен, мачт, кранов). На трубах мало задерживаются иней и влага, поэтому они более стойки против коррозии, их легко очищать и окрашивать. Все это повышает долговечность трубчатых конструкций.

Для предотвращения коррозии внутренних полостей трубчатые элементы следует герметизировать. Однако определенные конструктивные трудности сопряжения трубчатых элементов и высокая стоимость труб ограничивают их применение.

Прямоугольные гнутозамкнутые сечения (рис. 9.11, б), обладая почти теми же преимуществами, что и трубчатые, позволяют упростить узлы сопряжения элементов и в последние годы нашли широкое применение. Вместе с тем нужно отметить, что фермы из гнутозамкнутых профилей с бесфасоночными узлами требуют высокой точности изготовления.

Технологические трудности не позволяют изготавливать гнутые профили толщиной более 10—12 мм, что ограничивает возможности их использования. Кроме того, большие пластические деформации в углах гиба снижают хрупкую прочность стали, поэтому фермы из гнутых профилей не рекомендуется применять в конструкциях, эксплуатирующихся при низких температурах.

До последнего времени легкие фермы проектировались в основном из стержней с сечениями, составленными из двух уголков (рис. 9.11, в—д). Такие сечения имеют большой диапазон площадей, удобны для конструирования узлов на фасонках и прикрепления примы-

|

Рис. 9.11. Типы сечений стержней легких ферм: а и б— трубчатые; в, г, д, е, ж, к и л — с использованием прокатных уголков; з — двутавровое; и - тавровое |

кающих к фермам конструкций (прогонов, кровельных панелей, связей и т.п.). Существенными недостатками такой конструктивной формы является большое число элементов с различными типоразмерами, значительный расход металла на фасонки и прокладки, высокая трудоемкость изготовления и наличие щели между уголками, затрудняющей окраску и способствующей коррозии. Кроме того, стержни с сечением из двух уголков, составленных тавром, неэффективны при работе на сжатие.

При относительно небольших усилиях стержни ферм могут выполняться из одиночных уголков (рис. 9.11, е). Такое сечение проще в изготовлении, особенно при бесфасоночных узлах, поскольку имеет меньше сборочных деталей и не имеет щелей, закрытых для очистки и окраски.

При проектировании ферм из одиночных уголков необходимо учитывать, что они не имеют оси симметрии в плоскости фермы. Для уменьшения асимметрии решетка прикрепляется к поясным уголкам с внутренней стороны. Все же такое решение создает условия для закручивания пояса и требует надежного закрепления пояса связями.

Организация проката широкополочных двутавровых профилей (рис. 9.11, з), а также возможность получения тавров путем разрезки двутавров (рис. 9.11, и) создали условия для проектирования ферм со стержнями из одиночного профиля вместо сечения, составленного из двух уголков. Такая конструктивная форма экономнее по расходу металла и значительно менее трудоемка, поскольку более чем вдвое уменьшилось число сборочных деталей.

Если пояс ферм помимо осевого усилия работает также на изгиб (при внеузловой передаче нагрузки), то рационально сечение из двутавра (см. рис. 9.11, з) или двух швеллеров.

Весьма часто сечения элементов фермы принимаются из разного вида профилей: пояса из двутавров, решетка из гнутозамкнутых профилей или пояса из тавров, решетка из парных или одиночных уголков. Такое комбинированное решение оказывается более рациональным.

В пространственных фермах (башнях, мачтах, стрелах кранов и т.п.), где пояс является общим для двух ферм, его сечение должно обеспечивать удобное сопряжение элементов в разных плоскостях. Этому требованию лучше всего отвечает трубчатое сечение.

В четырехгранных фермах при небольших усилиях простейшим типом сечения пояса является одиночный уголок или, когда площади одного уголка недостаточно, крестовое сечение из двух уголков. При больших усилиях применяются также двутавры.

Сжатые элементы ферм следует проектировать равноустойчивыми в двух взаимно перпендикулярных направлениях. При одинаковых расчетных длинах (см. подразд. 9.4.3) 1х = 1у (верхний пояс стропильной фермы без фонаря, опорный раскос и стойка и т.п.) этому условию отвечают сечения из трубчатых и квадратных гнутозамкнутых профилей, так как для них ix = iy и, следовательно, λх = lx/ix = λУ= lyiy.

В фермах из парных уголков близкие радиусы инерции (ix -iy) имеют неравнополочные уголки, поставленные большими полками вместе (см. рис. 9.11, г). Если расчетная длина в плоскости фермы в 2 раза меньше, чем из плоскости (элементы решетки при наличии шпренгеля, верхний пояс фермы на участке под фонарем и т.д.), то рационально сечение из неравнополочных уголков, составленных вместе малыми полками (см. рис. 9.11, д), так как в этом случае iy = 2ix. Для промежуточных раскосов, для которых lХ = 0,8ly, условию равноустойчивости ближе всего отвечает сечение из двух равнополочных уголков.

В каждом конкретном случае выбор типа сечения элементов ферм определяется условиями работы конструкции (степень агрессивности среды, характер и место приложения нагрузок и т.д.), возможностью изготовления, наличием сортамента и, конечно, экономическими соображениями.

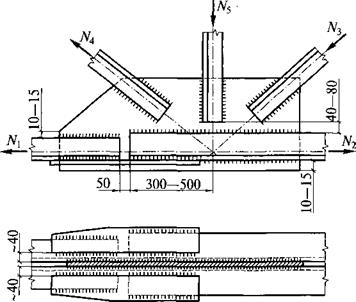

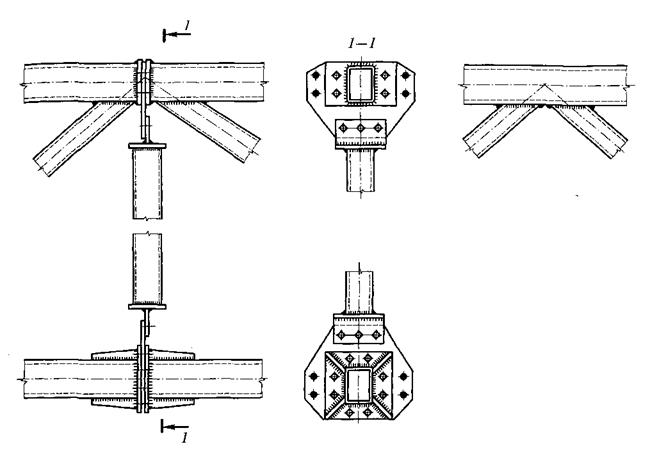

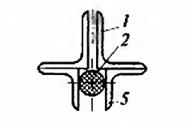

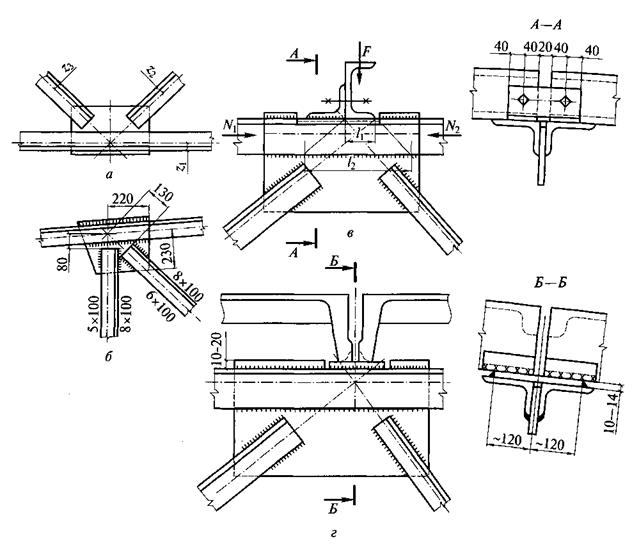

9.3.2. Стержни тяжелых ферм. Стержни тяжелых стальных ферм отличаются от легких более мощными и развитыми сечениями, составленными из нескольких элементов, что обусловлено их большими расчетными длинами и действующими в них значительными усилиями. Сечения таких стержней обычно проектируют двухстенчатыми (рис. 9.12), а узловые сопряжения выполняются с помощью фасонок, расположенных в двух плоскостях. Стержни тяжелых ферм (как раскосы и стойки, так и пояса) имеют разные сечения, но для удобства сопряжения в узлах ширина элементов b должна быть одинаковой.

Для поясов ферм желательно применять сечения, имеющие две оси симметрии, что облегчает стык в узле двух сечений соседних панелей разной площади и не создает дополнительного момента вследствие несовпадения центров тяжести этих сечений.

Тяжелые фермы, работающие на динамические нагрузки (железнодорожные мосты, краны и т.п.), иногда еще проектируют клепаными. Современные тяжелые фермы, как правило, проектируют из сварных стержней с монтажными узлами на высокопрочных болтах.

Применяются следующие типы сечений стержней тяжелых стальных ферм.

Н-образные сечения: сварные из двух вертикальных листов (вертикалов), связанных горизонтальным листом (горизонталом) (рис. 9.12, б), и клепаные из четырех неравнополочных уголков, также связанных горизонтальным листом (рис. 9.12, в). Развитие таких се-

|

Рис. 9.12. Типы сечений стержней тяжелых ферм: а, б и з — из прокатных и составных сварных двутавров; в и г — для клепаных ферм; д и и — из прокатных швеллеров; е и ж — из составных сварных швеллеров; к и л — трубчатые прямоугольные сварные |

чений в смежных панелях производится путем прикрепления дополнительных вертикальных листов (рис. 9.12, г). Эти сечения удобно прикреплять к фасонкам, так как они имеют гладкую наружную поверхность и симметричны. В простейшей своей форме они малотрудоемки и в этом отношении существенно превосходят все остальные сечения. Если конструкция не защищена от попадания атмосферных осадков, то в горизонтально расположенных элементах необходимо оставлять отверстия для стока воды диаметром 50 мм.

Н-образные сечения применяют как для поясов, так и для раскосов.

Швеллерное сечение состоит из двух швеллеров, поставленных полками внутрь (рис. 9.12, д). При этом используются как прокатные, так и составные швеллеры. Сечения в смежных стержнях изменяют приваркой к швеллерам листов. Стержни швеллерного сечения имеют хорошую устойчивость в обеих плоскостях, поэтому такое сечение целесообразно для сжатых элементов, особенно при большой их длине. Недостатком швеллерного сечения является наличие двух ветвей, которые приходится соединять планками или решетками (аналогично центрально сжатым колоннам).

Коробчатое сечение состоит из двух вертикальных элементов, соединенных горизонтальным листом сверху (рис. 9.12, е, ж). Оно применяется главным образом для верхних поясов тяжелых мостовых ферм. Жесткость сечения значительно повышается, если снизу вертикальные ветви соединить решеткой (см. рис. 9.12, ж) или перфорированным листом.

Одностенчатое двутавровое сечение состоит из сварного или широкополочного прокатного двутавра, поставленного вертикально (рис. 9.12, з). Сжатые пояса двутаврового сечения требуют более частого закрепления из плоскости фермы, так как жесткость двутаврового профиля в плоскости, перпендикулярной стенке, значительно меньше, чем в плоскости стенки.

Трубчатые стержни, применяемые в сварных тяжелых фермах, имеют те же преимущества, что и применяемые в легких фермах.

Замкнутое коробчатое сечение (рис. 9.12, и, к, л) обладает повышенной изгибной и крутильной жесткостью, что делает его наиболее рациональным для длинных сжатых элементов тяжелых ферм. Сечение может быть выполнено как из гнутых элементов, так и сварным, составленным из четырех листов.

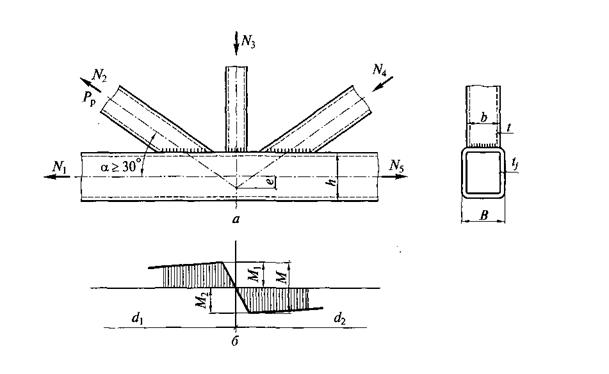

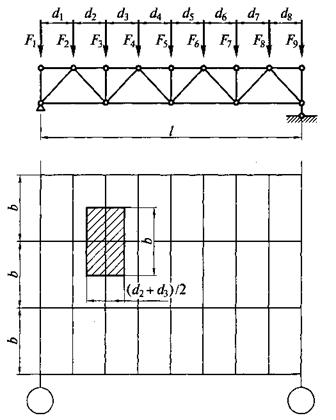

9.4. Расчет ферм

9.4.1 Определение расчетной нагрузки. Вся нагрузка, действующая на ферму, обычно прикладывается к узлам фермы, к которым прикрепляются элементы поперечной конструкции ( например, прогоны кровли или подвесного потолка), передающие нагрузку на ферму. Если нагрузка приложена непосредственно в панели, то в основной расчетной схеме она также распределяется между ближайшими узлами, но дополнительно учитывается местный изгиб пояса от расположенной на нем нагрузки. Пояс фермы при этом рассматривается как неразрезная балка с опорами в узлах.

Рекомендуется определять усилия в стержнях ферм отдельно для каждого вида нагрузки. Так, в стропильных фермах усилия следует определять для следующих нагрузок:

постоянной, в которую входит собственная масса фермы и всей поддерживаемой конструкции (кровли с утеплением, фонарей и т.п.);

временной — нагрузки от подвесного подъемно-транспортного оборудования, полезной нагрузки, действующей на подвешенное к ферме чердачное перекрытие, и т.п.;

кратковременной (например, атмосферной) — снег, ветер.

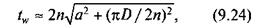

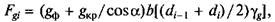

Расчетная постоянная нагрузка, действующая на любой узел стропильной фермы, зависит от грузовой площади, с которой она собирается (заштрихована на рис. 9.13), и определяется по формуле

|

|

(9.4)

где gф — собственная масса фермы и связей, кН/м2, горизонтальной проекции кровли; gкр — масса кровли, кН/м2; ɑ — угол наклона верхнего пояса к горизонту; b — расстояние между фермами; di-1 и di — примыкающие к узлу панели; γg — коэффициент надежности для постоянных нагрузок.

В отдельных узлах к нагрузке, получаемой по формуле (9.4), прибавляется нагрузка от массы фонаря.

|

Рис. 9.13. Расчетная схема фермы |

Снег — нагрузка временная, она может загружать ферму лишь частично. Загружение снегом одной половины фермы может оказаться невыгодным для средних раскосов.

Расчетную узловую нагрузку от снега

|

где Sg — масса снегового покрова на 1 м2 горизонтальной проекции кровли. Значение Sg должно определяться с учетом возможного неравномерного распределения снегового покрова около фонарей или перепадов высот. |

9.4.2 Определение усилий в стержнях ферм. При расчете ферм со стержнями из уголков или тавров предполагается, что в узлах системы — идеальные шарниры, оси всех стержней прямолинейны, расположены в одной плоскости и пересекаются в центрах узлов (см. рис. 9.13). Стержни такой идеальной системы работают только на осевые усилия: напряжения найденные по этим усилиям, являются основными. В связи с фактической жесткостью узловых соединений в стержнях фермы возникают дополнительные напряжения, которые при отношении высоты сечения стержня к его длине h/l ≤ 1/15 расчетом не учитываются, так как они мало влияют на несущую способность конструкции.

9.4.3 Определение расчетной длины стержней. В момент потери устойчивости сжатый стержень выпучивается, поворачивается вокруг центров соответствующих узлов и вследствие жесткости фасонок заставляет поворачиваться и изгибаться в плоскости фермы остальные стержни, примыкающие к этим узлам (рис. 9.14).

Примыкающие стержни сопротивляются изгибу и повороту узла и этим препятствуют свободному изгибу стержня, теряющего устойчивость. Наибольшее сопротивление повороту узла оказывают растянутые стержни, поскольку их деформация от изгиба ведет к сокращению расстояния между узлами, между тем как от основного усилия это расстояние должно увеличиваться. Сжатые же стержни слабо сопротивляются изгибу, так как деформации от поворота и осевого усилия направлены у них в одну сторону, кроме того, они могут терять устойчивость одновременно.

Таким образом, чем больше растянутых стержней примыкает к сжатому стержню, и чем они мощнее, т.е. чем больше их погонная жесткость, тем выше степень защемления стержня и меньше его расчетная длина; влиянием сжатых стержней на защемление можно пренебречь.

|

|

где µ — коэффициент приведения длины, зависящий от степени защемления; I — расстояние между центрами узлов.

|

Рис. 9.14. Схема деформаций стержней при потере устойчивости сжатого стержня |

Таким образом, расчетная длина IХ = 0,8l в плоскости фермы определяется с некоторым запасом, в особенности для средних раскосов, жесткость которых по сравнению с примыкающими стержнями невелика.

Исключение составляет опорный восходящий раскос, условия работы которого в плоскости фермы такие же, как и у верхнего пояса вследствие чего расчетная длина опорного раскоса в плоскости фермы принимается равной расстоянию между.

Расчетная длина пояса в плоскости, перпендикулярной плоскости фермы, принимается равной расстоянию между узлами, закрепленными связями от смещения из плоскости фермы.

В беспрогонных покрытиях верхний пояс стропильных ферм закреплен в плоскости кровли жесткими плитами или панелями настила, прикрепленными к поясам ферм в каждом узле. В этом случае за расчетную длину пояса из плоскости фермы можно принимать ширину одной плиты.

Расчетная длина стержней решетки при выгибе их из плоскости фермы принимается равной расстоянию между геометрическими центрами узлов, так как фасонки весьма гибки из плоскости фермы и должны рассматриваться как листовые шарниры.

В трубчатых фермах с бесфасоночными узлами расчетная длина раскоса как в плоскости, так и из плоскости фермы с учетом повышенной крутильной жесткости замкнутых сечений может приниматься равной 0,9l.

В других случаях расчетные длины элементов ферм принимаются по нормам.

9.4.4 Предельные гибкости стержней. Элементы конструкций, как правило, должны проектироваться из жестких стержней. Особенно существенное значение гибкость X имеет для сжатых стержней, теряющих устойчивость при продольном изгибе.

Даже при незначительных сжимающих усилиях гибкость сжатых стержней не должна быть слишком большой. Очень гибкие стержни легко искривляются от случайных воздействий, провисают от собственной массы, в них появляются нежелательные эксцентриситеты, они вибрируют при динамических нагрузках. Поэтому для сжатых стержней устанавливается предельная наибольшая гибкость, которая является такой же нормативной величиной, как и расчетное сопротивление.

Значение предельной гибкости [λ], установленное в нормах, зависит от назначения стержня и степени его загруженности α = N/((φARyγc), где N— расчетное усилие; φARyγc — несущая способность стержня:

[λ]

Сжатые пояса, а также опорные стойки и раскосы, передающие

Опорные реакции................................................................................................. 180 — 60 α

Прочие сжатые стержни ферм............................................................................... 210—60 α

Сжатые стержни связей................................................................................................. 200

При этом α принимается не менее 0,5.

Растянутые стержни конструкции также не должны быть слишком гибкими, так как они могут погнуться при транспортировании и монтаже.

Особенно важно, чтобы стержни имели достаточную жесткость в конструкциях, подверженных динамическим воздействиям (для предотвращения вибрации стержней).

Для растянутых стержней ферм, подвергающихся непосредственному действию динамической нагрузки, установлены следующие значения предельной гибкости:

[λ]

Растянутые пояса и опорные раскосы........................................................................... 250

Прочие растянутые стержни ферм................................................................................ 350

Растянутые стержни связей............................................................................................ 400

В конструкциях, не подвергающихся динамическим воздействиям, гибкость растянутых стержней ограничивают только в вертикальной плоскости (чтобы предотвратить чрезмерное их провисание), установив для всех растянутых стержней предельную гибкость [λ]= 400.

9.5. Подбор сечений элементов ферм

В фермах из прокатных и гнутых профилей для удобства комплектования металла принимается обычно не более 5 — 6 калибров профилей.

Из условия обеспечения качества сварки и повышения коррозионной стойкости толщину замкнутых профилей (труб, гнутозамкнутых сечений) не следует принимать менее 3 мм, а для уголков — менее 4 мм. Для предотвращения повреждения стержней при транспортировке и монтаже не рекомендуется также применять профили размером менее 50 мм.

Профильный прокат поставляется длиной до 12 м. Для снижения трудоемкости изготовления в фермах пролетом до 24 м (включительно) изготавливаемых из двух отправочных элементов пояса принимают постоянного сечения.

Для снижения расхода стали целесообразно, особенно при больших усилиях, наиболее нагруженные элементы ферм (пояса, опорные раскосы) проектировать из стали повышенной прочности, а прочие элементы — из обычной стали.

Выбор стали для ферм производится в соответствии с нормами. Стержни ферм работают в относительно благоприятных условиях (одноосное напряженное состояние, незначительная концентрация напряжений и т.д.), поэтому для них могут применяться стали полуспокойной выплавки. Фасонки ферм работают в сложных условиях (плоское поле растягивающих напряжений, наличие сварочных напряжений, концентрация напряжений вблизи швов), что повышает опасность хрупкого разрушения и требует применения более качественной спокойной стали.

Подбор сечений элементов ферм удобно оформлять в табличной форме (табл. 9.1).

|

|

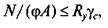

9.5.1. Подбор сечений сжатых элементов. Предельное состояние сжатых элементов ферм определяется их устойчивостью, поэтому проверка несущей способности этих элементов выполняется по формуле (см. гл. 2)

|

|

где γс — коэффициент условий работы, принимаемый по прил. 14.

Формула (9.8) содержит два неизвестных: площадь сечения А и коэффициент φ, являющийся функцией гибкости λ = lef/i и типа сечения (см. прил. 8).

Для подбора сечения необходимо наметить тип сечения, задаться гибкостью стержня, определить по прил. 8 коэффициент φ и найти требуемую площадь сечения

|

|

(9.9)

При предварительном подборе можно принять для поясов легких ферм λ = 60... 80 и для решетки λ = 100... 120. Большие значения гибкости принимаются при меньших усилиях.

| Таблица 9.1 Подбор сечения стержней легких ферм

|