Технологічний процес, що проектується, повинен передбачати:

─ підвищення якості продукції та продуктивності праці;

─ зниження собівартості;

─ поліпшення умов праці;

─ підвищення рівня механізації та автоматизації;

─ безпечну роботу виконавців;

─ скорочення виробничого циклу виготовлення або ремонту виробу.

Розробці технологічного процесу передує отримання початкової інформації.

Початкова інформація щодо розробки технологічного процесу поділяється на:

а) базову;

б) керівну;

в) довідкову.

Базова інформація – це ті дані, які має конструкторська документація на виріб, а також програма ремонту цього виробу.

Керівна інформація включає ті дані, що містяться у таких документах: державних та галузевих стандартах, які встановлюють вимоги до технологічних процесів; документації на існуючі одиничні та типові технологічні процеси; виробничих інструкціях; матеріалах щодо виробу технологічних нормативів (режимів обробки, норм витрат матеріалів тощо); документації з техніки безпеки та промислової санітарії.

Довідкова інформація включає дані, які містяться у таких документах: описах прогресивних методів ремонту виробу; каталогах; паспортах; довідниках; альбомах засобів технологічного оснащення; методичних матеріалах з управління технологічними процесами.

Проектування технологічних процесів починається з вивчення робочих креслень і технічних умов. Проводять контроль креслень та перевірку технологічності конструкції виробу. Потім намічають послідовність виконання операцій, вибирають обладнання та оснастку, проводять розрахунок технологічних режимів та нормування. В разі необхідності виконують також розрахунки на точність, встановлюють допуски на обробку, проміжні розміри та ін.

Технологічний процес ремонту рефрежираторних 5-вагонних секцій складений на основі існуючого типового технологічного процесу (таблиця 1.1).

Таблиця 1.1 – Технологічний процес ремонту рефрежираторних 5-вагонних секцій

| № позиції | Найменування робіт | Кількість чоловік | На час виконання | Кількість чоловік на позиції | Трудомісткість | Загальна трудомісткість |

| 1 | 1.Роз’єднання гальмових тяг | 2 | 0,25 | 4 | 0,5 | 2 |

| 2.Піднімання вагона | 2 | 0,15 | 0,3 | |||

| 3.Викочування технологічних візків | 2 | 0,2 | 0,4 | |||

| 4.Підкочування технологічних візків | 2 | 0,2 | 0,4 | |||

| 5.Спускання вагона на технологічні візки | 2 | 0,2 | 0,4 | |||

| 2 | 1.Знімання автозчепного пристрою та клина хомута | 2 | 0,15 | 4 | 0,3 | 2 |

| 2.демонтаж упряжного пристрою | 2 | 0,45 | 0,9 | |||

| 3.знімання гальмових пристроїв та з’єднувальних рукавів | 2 | 0,4 | 0,8 | |||

| 3 | Правочні роботи | 4 | 1,02 | 4 | 4,08 | 4,08 |

| 4 | Зварювальні роботи | 2 | 0,98 | 3,92 | 3,92 | |

| 5 | 1.Монтаж гальмових з’єднувальних рукавів | 2 | 0,4 | 4 | 0,8 | 2 |

| 2.Монтаж упряжного пристрою | 2 | 0,45 | 0,9 | |||

| 3.Встановлення автозчепного пристрою та клина хомута | 2 | 0,5 | 0,3 | |||

| 6 | 1.Піднімання вагона | 2 | 0,15 | 4 | 0,3 | 2 |

| 2.Викочення технологічних візків | 2 | 0,2 | 0,4 | |||

| 3.Підкочування відремонтованих візків | 2 | 0,2 | 0,4 | |||

| 4.Спускання вагона | 2 | 0,2 | 0,4 | |||

| 5.З’єднання гальмових тяг | 2 | 0,25 | 0,5 | |||

| Загалом | 6 | 16 |

5. Розрахунок параметрів потокових ліній

Параметрами потокової лінії називаються показники, що характеризують організаційно-технічний режим роботи лінії в часі і просторі.

Існує три групи параметрів, що характеризують:

а) роботу потокової лінії у часі;

б) положення потокової лінії у просторі;

в) продуктивність потокової лінії.

Параметрами потокової лінії, що характеризують міру ритмічності і безперервності роботи, є такт і темп.

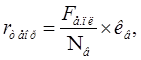

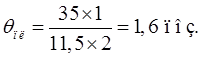

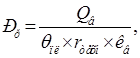

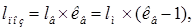

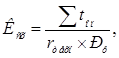

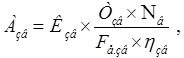

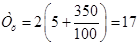

Теоретичний такт поточної лінії  , год,

, год,

(5.1)

(5.1)

де  - ефективний річний час роботи поточної лінії;

- ефективний річний час роботи поточної лінії;

- задана річна програма ремонту;

- задана річна програма ремонту;

- кількість вагонів на одній позиції.

- кількість вагонів на одній позиції.

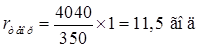

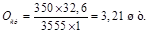

.

.

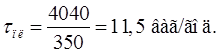

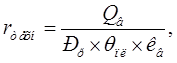

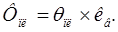

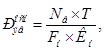

Темп поточної лінії  , ваг/год,

, ваг/год,

, (5.2)

, (5.2)

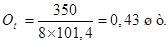

.

.

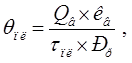

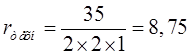

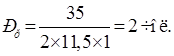

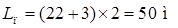

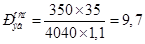

Кількість позицій поточної лінії  , поз.,

, поз.,

(5.3)

(5.3)

де  - трудомісткість ремонту одного виробу,

- трудомісткість ремонту одного виробу,  =35 люд.- год;

=35 люд.- год;

- компактність робіт на кожній позиції.

- компактність робіт на кожній позиції.

Приймаємо 2 позиції.

Трудомісткість ремонтних робіт по ремонту дизельного обладнання взята з норм технологічного проектування депо для ремонту РРС [9].

Технологічний такт поточної лінії  , год,

, год,

(5.4)

(5.4)

год.

год.

Ритм поточної лінії  , ваг/год,

, ваг/год,

, (5.5)

, (5.5)

Для того, щоб дізнатись про правильність вибору компактності робіт і доцільності подальших розрахунків, що базувались на вибраній компактності проводимо перевірку по наступній формулі:

(5.6)

(5.6)

Фронт роботи поточної лінії  , поз.,

, поз.,

(5.7)

(5.7)

поз.

поз.

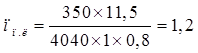

Кількість поточних ліній  ,

,

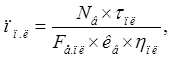

(5.8)

(5.8)

де η – коефіцієнт використання робочого часу потокової лінії, η = 0,8.

Приймаємо 1 поточну лінію.

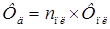

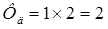

Фронт роботи дільниці  , поз.,

, поз.,

. (5.9)

. (5.9)

поз.

поз.

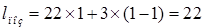

Довжина робочої позиції  , м,

, м,

(5.10)

(5.10)

де  - довжина виробу, що ремонтується,

- довжина виробу, що ремонтується,  =22 м;

=22 м;

- відстань між позиціями,

- відстань між позиціями,  =3 м.

=3 м.

м.

м.

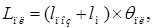

Довжина потокової лінії  , м,

, м,

(5.11)

(5.11)

.

.

Незмінною умовою надійності роботи потокової лінії є стабільність її ритму, що досягається суворим узгодженням продуктивності обладнання і праці на окремих робочих місцях і на всіх позиціях потокової лінії, у результаті чого на кожній позиції забезпечується рівність або кратність тривалості операції і такту.

Міра погодження часу виконання операції на позиції з тактом потокової лінії, характеризується коефіцієнтом синхронізації, що визначає відношення часу операції, яка приходиться на одного робочого, до такту поточної лінії.

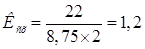

Коефіцієнт синхронізації  ,

,

(5.12)

(5.12)

де  - загальний час по виконанні ремонтних операцій на одиницю виробу.

- загальний час по виконанні ремонтних операцій на одиницю виробу.

Узгодження операцій по часу вважається правильним, якщо  = 1.

= 1.

Якщо  >1, то позиція перевантажена, якщо

>1, то позиція перевантажена, якщо  1, то позиція недовантажена. Загальний час по виконанні операцій на одиницю виробу вибираємо з літератури [9]. По розрахунку коефіцієнта синхронізації можна сказати, що позиції перевантажена.

1, то позиція недовантажена. Загальний час по виконанні операцій на одиницю виробу вибираємо з літератури [9]. По розрахунку коефіцієнта синхронізації можна сказати, що позиції перевантажена.

6. Механізація та автоматизація ремонтних робіт у дільниці, вибір та розрахунок кількості обладнання

З метою підвищення продуктивності праці , якості ремонту вагонів та їх вузлів і деталей, а також зниження собівартості продукції при проектуванні дільниці особливу вагу слід приділяти комплексній механізації і автоматизації технологічних процесів.

Обладнання поділяється на технологічне, допоміжне, підйомно-транспортне і енергетичне. Потреба в обладнанні для вагоноскладальної дільниці визначається згідно вибраного технологічного процесу по витратам на один вагон.

Обладнання буває технологічним (металоріжучі верстати, преси, мийні машини, спеціальні стенди), допоміжним (для ремонту оснащення і технологічного обладнання), підйомно-транспортним (забезпечує підйом та переміщення матеріалів, деталей, вузлів, виробів), енергетичним (джерела струму, насоси, трансформатори, компресори).

Ряд обладнання (домкрати, пристрої для зняття головок автозчепів і фрикційних апаратів, майданчики стаціонарні, крани консольні, крани мостові та інше) приймається без розрахунку по технологічним міркуванням.

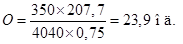

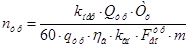

Необхідна кількість визначеного обладнання в загальному вигляді  , од.,

, од.,

(6.1)

(6.1)

де  - річна програма ремонту виробів;

- річна програма ремонту виробів;

- агрегатомісткість або верстатомісткість ремонту одиниці виробу;

- агрегатомісткість або верстатомісткість ремонту одиниці виробу;

- ефективний річний фонд робочого часу обладнання, год.;

- ефективний річний фонд робочого часу обладнання, год.;

- коефіцієнт використання робочого часу обладнання.

- коефіцієнт використання робочого часу обладнання.

Приймаємо 24 одиниці обладнання.

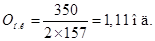

Розрахункову кількість обладнання, що використовується при діагностиці і неруйнівному контролю  , од.,

, од.,

(6.2)

(6.2)

де  - кількість одиниць виробів, що діагностуються за добу;

- кількість одиниць виробів, що діагностуються за добу;

- річний фонд робочого часу обладнання в добах.

- річний фонд робочого часу обладнання в добах.

Приймаємо 2 штуки.

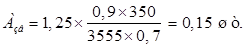

Потреба у електрозварювальних апаратах  , шт.,

, шт.,

(6.4)

(6.4)

де Кзв - коефіцієнт, що враховує роботи, які виконуються в дільниці;

Тзв - сумарний час, що витрачається на зварювальні роботи на одному повітророзподільнику;

Fе.зв - ефективний річний фонд робочого часу електрозварювального апарата;

ηзв - коефіцієнт використання зварювальних апаратів в часі.

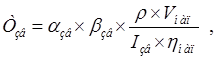

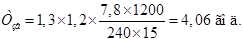

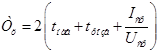

Сумарний час проведення зварювальних робіт  , год,

, год,

(6.5)

де αзв - коефіцієнт, що враховує витрати часу на допоміжні операції, обслуговування робочого місця та перерви у роботі;

βзв - коефіцієнт, що враховує положення шва при зварюванні;

ρ - щільність металу, що наплавляється;

Vнап - об’єм наплавленого металу, см3;

Ізв - зварювальний струм, А;

ηнап - коефіцієнт наплавлення, г/А·год.

Приймаємо 1 зварювальний апарат.

Потреба в лініях для розбирання, комплектування та монтажу, з урахуванням норм часу на операцію  , шт.,

, шт.,

(6.6)

(6.6)

де  - норма часу на операцію.

- норма часу на операцію.

Приймаємо 4 стенди.

Розрахункова кількість мийних машин по нормі часу на операцію  , шт.,

, шт.,

(6.7)

(6.7)

Приймаємо 1 мийну машину.

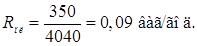

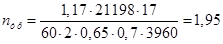

Потрібна кількість електрокар  , шт.,

, шт.,

, (6.8)

, (6.8)

де  - коефіцієнт , що враховує нерівномірність перевезень ,

- коефіцієнт , що враховує нерівномірність перевезень ,  = 1,17;

= 1,17;

- річний вантажооборот внутрішньо деповського транспорту, т;

- річний вантажооборот внутрішньо деповського транспорту, т;

- тривалість одного транспортного циклу, хв.;

- тривалість одного транспортного циклу, хв.;

- вантажопідйомність електрокара,

- вантажопідйомність електрокара,  = 2,0 т;

= 2,0 т;

- коефіцієнт використання електрокара у часі,

- коефіцієнт використання електрокара у часі,  = 0,65;

= 0,65;

- коефіцієнт використання електрокара по вантажопідйомності,

- коефіцієнт використання електрокара по вантажопідйомності,  = 0,7;

= 0,7;

- ефективний річний фонд робочого часу однієї транспортної одиниці.

- ефективний річний фонд робочого часу однієї транспортної одиниці.

, (6.9)

, (6.9)

де 2 – показник переміщення вантажу у прямому та зворотному напрямках;

- час на навантаження, причеплення, розчеплення, розвантаження та маневрування,

- час на навантаження, причеплення, розчеплення, розвантаження та маневрування,  = 5 хв;

= 5 хв;

- середня розрахункова довжина шляху ,

- середня розрахункова довжина шляху ,  =350м;

=350м;

- середня розрахункова швидкість руху електрокара ,

- середня розрахункова швидкість руху електрокара ,  = 100 м/хв.

= 100 м/хв.

год.

год.

шт.

шт.

Приймаємо 2 електрокари.

Щодо підйомно-транспортних засобів, то враховуючи умови роботи, норми [9], приймаємо мостовий кран вантажопідйомністю 10т.

Перелік обладнання, що застосовується у вагоноскладальній дільниці для 5-вагонних рефрижераторних секцій зазначено в таблиці 6.1.

Таблиця 6.1 - Перелік обладнання, що застосовується у вагоноскладальній дільниці для 5-вагонних рефрижераторних секцій

| Підрозділ депо | Назва обладнання | Призначення | Коротка характеристика | Розрахункова кількість | Прийнята кількість |

| 1 | 2 | 3 | 4 | 5 | 6 |

| Вагоноскладальна дільниця | Електрокара | Зняття вузлів, транспортування вузлів і деталей, плит кухонних, акумуляторів | ЕКБ-1-750 | 1,95 | 2 |

| Гайковерт | Знімання, ставлення гайок | - | 2 | ||

| Кран-балка | Знімання і ставлення даху вагона, транспортування вузлів і еталей | Q = 1т | - | 1 | |

| 2 | 3 | 4 | 5 | 6 | |

| Домкрати | Піднімання кузовів вагона і ставлення | ТЕД-30 | - | 4 | |

| Кантувач надресорного бруса | Кантування надресорних брусів | - | 2 | ||

| Лінія по демонтажу і монтажу візків | Знімання і ставлення вузлів візка | 3,21 | 4 | ||

| Мийне устаткування | Мийка візків | 0,43 | 1 | ||

| Транспортер стрічковий | Розбирання вузлів візка | - | 1 | ||

| Візок з вантажозахватним механізмом | Транспортування вузлів і деталей | - | 2 | ||

| Діагностичне обладнання | Діагностика і неруйнівний контроль деталей | 1,11 | 2 | ||

| Зварні апарати | Для проведення зварювальних робіт | 0,15 | 1 | ||

| Мостовий кран | Знімання, ставлення і транспортування вузлів | Q = 10т | - | 1 | |

| Всього | - | 24 |

7. Розрахунок робочої сили дільниці

В залежності від виконання основних або допоміжних виробничих процесів, робочі поділяються на основні та допоміжні. Як основні, так і допоміжні робочі складають групи за професіями і спеціальностями, а також за кваліфікаційними розрядами.

Основними рахують робочих, що безпосередньо виконують технологічні операції, пов’язані з випуском продукції, яка входить в номенклатуру ВРП або дільниці (відділення) – це слюсарі по ремонту рухомого складу, слюсарі по ремонту електрообладнання пасажирських вагонів, зварювальники, столяри, верстатники та ін.

До допоміжних робочих відносять тих, хто безпосередньо не бере участі в технологічних операціях (транспортні робочі, комірники і ін.).

ІТП здійснюють функції загального управління та технічного керування. Ця група складається з керівників (начальник депо, головний інженер, замісники начальника депо, старші майстри, майстри, бригадири), фахівців (інженерів та техніків відділів).

До ОКП або службовців відносять обчислювально-бухгалтерський персонал, нормувальників, діловодів та ін.

До МОП відносяться робітники по догляду за службовими приміщеннями (двірники, прибиральники), обслуговуванню робочих і службовців (гардеробники) та ін.

Вхідними даними для розрахунку потреби у робочій силі дільниці (відділення) ВРП є технологічний процес з нормами часу на операції та виробнича програма.

Розрізняють обліковий та явочний склад робітників. Обліковий склад характеризує загальну кількість робітників дільниці (відділення). Явочний склад – це кількість робітників, що фактично присутні на роботі.

Розрахунки чисельності працюючих в дільниці рекомендується вести в наступній послідовності.

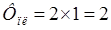

Явочна чисельність основних робочих  , чол.,

, чол.,

(7.1)

(7.1)

де  - трудомісткість ремонту одного вагона, чол.-год.;

- трудомісткість ремонту одного вагона, чол.-год.;

- номінальний фонд робочого часу робітника за рік, год;

- номінальний фонд робочого часу робітника за рік, год;

- коефіцієнт використання норм.

- коефіцієнт використання норм.

чол.

чол.

Приймаємо 10 робітників.

Облікова чисельність основних виробничих працівників  , чол.,

, чол.,

(7.2)

(7.2)

де  - коефіцієнт, що враховує співвідношення облікового і явочного фонду часу одного робітника в рік.

- коефіцієнт, що враховує співвідношення облікового і явочного фонду часу одного робітника в рік.

Приймаємо 12 робітників.

Облікова кількість робітників, тобто ті, що знаходяться в штаті депо, більше явочної. Це робиться для того, щоб можна було підмінити працівників, що знаходяться в чергових відпустках, відсутніх через хворобі ті ін.

Облікову чисельність допоміжних працівників  , чол.,

, чол.,

(7.3)

(7.3)

де  - коефіцієнт, який враховує співвідношення допоміжних робочих до основних.

- коефіцієнт, який враховує співвідношення допоміжних робочих до основних.

Приймаємо 2 робітника.

Кількість ІТП  , чол.,

, чол.,

(7.4)

(7.4)

де  - коефіцієнт, що враховує співвідношення ІТП до основних робочих.

- коефіцієнт, що враховує співвідношення ІТП до основних робочих.

Приймаємо 1 робітника.

Кількість ОКП  , чол.,

, чол.,

(7.5)

(7.5)

де  - коефіцієнт, що враховує співвідношення ОКП до основних робочих.

- коефіцієнт, що враховує співвідношення ОКП до основних робочих.

Приймаємо 1 робітника.

Кількість МОП  , чол.,

, чол.,

(7.6)

(7.6)

де  - коефіцієнт, що враховує співвідношення РКП до основних робочих.

- коефіцієнт, що враховує співвідношення РКП до основних робочих.

Приймаємо 1 робітника.

Дата: 2019-12-10, просмотров: 342.