История создания тепловизоров, строящих изображение в инфракрасной области спектра, насчитывает уже более четырех десятилетий. Такая аппаратура, первоначально создаваемая для военной техники, по мере упрощения, совершенствования и удешевления завоёвывает всё новые сферы применения.

В первых тепловизорах использовался один приемный элемент, а полный кадр изображения получался с помощью оптико-механического сканирования пространства. В связи с трудностями создания быстродействующих надежных малогабаритных систем оптико-механического сканирования для повышения разрешения изображения стали применять несколько объединенных приемников в виде линейки или небольшой матрицы. К настоящему времени совершенствование технологии производства позволило создавать матричные приемники большой размерности, что дало возможность полностью отказаться от использования оптико-механического сканирования и использовать один многоэлементный приёмник (матрицу приёмников) в «смотрящем» режиме.

Для получения качественного изображения, поступающего с матрицы большой размерности, необходимы «выравнивание» характеристик чувствительности каждого приемника матрицы, интерполяция дефектных приемников, а также регулировка яркости и контраста в пределах выбранного динамического диапазона температур наблюдаемых объектов.

Использование матрицы большой размерности, ввиду особенностей формирования сигнала с фотоприемников, требует применения специальных алгоритмов и высокопроизводительного спецпроцессора, обеспечивающих высокоточную обработку сигналов, поступающих с матрицы, при большом объеме потока информации в реальном масштабе времени. Применение методов и средств цифровой обработки сигналов позволяет создать такой вычислитель с приемлемыми массой, габаритами и энергосбережением.

Например, в тепловизоре на основе болометрического матричного фотоприемника, цифровой блок которого разрабатывает НТЦ «Модуль», допускается 5 %-я неравномерность чувствительных элементов и 2 % дефектных элементов. На выходе системы после электронной обработки неравномерность по чувствительности не должно превышать 0.2%, а количество дефектных элементов изображения не допускается вовсе.

Упрощенная схема тепловизора показана на рис.4.1 Считываемые с элементов матрицы сигналы усиливаются, оцифровываются, подвергаются обработке и преобразуются в стандартный видеосигнал изображения.

Модуль аналоговой обработки (МАО) осуществляет аналого-цифровое преобразование напряжения, снятого с болометрического матричного фотоприемного устройства (МФПУ), и передачу полученного кода в цифровой сигнальный процессор (ЦСП). Во время работы МАО производит компенсацию разбаланса моста для каждого элемент матрицы в реальном масштабе времени. МАО формирует верхние и нижние опорные напряжения для питания моста.

ЦСП получает 12-разрядный код оцифрованного сигнала с каждого элемента матрицы, выдает синхросигналы в МАО для формирования управляющих воздействий на МФПУ, загружает при инициализации коды в память МАО, выдает сформированный цифровой телевизионный сигнал в генератор телевизионного сигнала (ГТС). В процессе калибровки и настройки системы приема тепловизионного сигнала ЦСП выполняет процедуру формирования кодов компенсации пьедестальных напряжений и расчет поправок для точной «установки нуля», формирует поправочные коэффициенты для учета разброса по чувствительности, вычисляет таблицы для замены дефектных элементов матрицы на интерполированное значение. В штатном режиме работы ЦСП вычисляет значение полезного сигнала с учетом поправок и поправочных коэффициентов, заменяет значения кодов неисправных элементов на интерполированные, согласует значение видеосигнала с диапазоном входного сигнала монитора, дополняет исходный кадр размерностью 320*240 до кадра 384*288 строками со служебной информацией. При задании соответствующих режимов ЦСП осуществляет процедуру накопления кадров в интервале от 2 до 16, формирует изображение перекрестия на мониторе, преобразует изображение в негативное, формирует изображение в условных цветах и тонах.

В настоящее время НТЦ «Модуль» изготовил функциональный макет ЦСП для обеспечения и верификации реализации на процессоре Л1879ВМ1 алгоритмов обработки в реальном масштабе времени сигналов с матричного фотоприёмника, разработанного заказчиком.

Вычислительный модуль служит для инициализации системы обработки изображения при включении питания, задания режимов работы по командам, полученным по последовательному каналу RS-232, а также настройки и калибровки системы. В зависимости от установленного режима (минимальной или покадровой задержки) изменяется состав выполняемых процессором функций обработки изображения. В режиме минимальной задержки процессор готовит для интерфейсного модуля значения уровня серого и коэффициента передачи для следующего кадра (по данным текущего кадра) и загружает их в память ИМ. Дополнительной задержки на обработку изображения при этом не вносится. В режиме покадровой задержки процессор, кроме перечисленного выше, занимается также при необходимости накоплением кадров, расцвечивает в условные цвета или для черно-белого изображения кодирует в условных тонах изображение и только затем пересылает данные в видеопамять. При этом задержка составляет 40 мс.

Интерфейсный модуль служит для предварительной обработки данных, принимаемых от аналогового. В ИМ находится контроллер последовательного канала, видеокодер, память для загрузки ПЛИС (типа флэш). Контроллер предварительной обработки принимаемого сигнала в режиме калибровки передает без изменения эти данные в процессор. При штатной работе контроллер учитывает поправочные коэффициенты, заменяет значения дефектных элементов матрицы (поправочные коэффициенты и таблица дефектных элементов хранятся в ОЗУ), корректирует уровень серого и коэффициент усиления (загружаются перед началом каждого кадра из процессора). В режиме с минимальной задержкой контроллер передает обработанные данные в видеопамять и затем запускает видеокодер. В режиме с покадровой задержкой окончательную обработку изображения проводит процессор. Он загружает видеопамять и запускает видеокодер. Основное отличие между режимами в том, что для режима с минимальной задержкой отсутствуют процедуры межкадрового накопления и формирования изображения в условных тонах или условных цветах.

В заключение хочется подчеркнуть, что алгоритмы и схемотехнические решения, реализованные в ЦСП, являются универсальными не только для болометрических матричных фотоприёмников, но и других типов приёмников.

5 ЭКОНОМИЧЕСКАЯ ЧАСТЬ. РАСЧЁТ СЕБЕСТОИМОСТИ ОБСЛУЖИВАНИЯ

Материальные расходы

При расчёте материальных расходов необходимо знать:

» для какого оборудования происходит расчёт;

» какому виду ремонта подлежит электрооборудование;

» какой период планово-предупредительного ремонта

электрооборудования (ППР);

» какие материалы необходимы для ремонта электрооборудования;

» какое количество материалов необходимо использовать на каждое электрооборудование при ремонте;

» цену на каждый вид материала.

Спецификация оборудования, которое подлежит ремонту приведены в табл. 5.1

Таблица 5.1 – Спецификация электрооборудования

| Наименование оборудования

| Дата ввода в эксплуатацию | Продолжительность | Трудоёмкость ремонта | |||

| РЦ, мес | МРП, мес | МОП, мес | К.Р. чел/час | Т.Р. чел/час | ||

| Токарный станок | 04.1996 | - | 27 | 3 | - | 4 |

| Радиально-сверлильный стан. | 04.1996 | - | 27 | 3 | - | 5.4 |

| Наждачный станок | 04.1996 | - | 27 | 3 | - | 2.6 |

| Заточный станок | 04.1996 | - | 27 | 3 | - | 2.6 |

| Сверлильный станок | 04.1996 | - | 27 | 3 | - | 4 |

| Вентилятор | 04.1996 | - | 59.7 | 3 | - | 6.4 |

| Печь сопротивления | 04.1996 | - | 12 | 2 | - | 5 |

| Освещение вспомогательное | 04.1996 | - | 6 | - | - | 3.9 |

| Освещение рабочее | 04.1996 | - | 6 | - | - | 3.9 |

| Кран-балка | 04.1996 | - | 34 | 1 | - | 6 |

Составляем график ППР для каждого электрооборудования. Все данные вносятся в таблицу 5.2

Далее будет вестись расчет трудоёмкости, которая находится как произведение количества ремонтов по графику ППР на норму времени за один ремонт.

Как пример рассчитаем трудоёмкость для токарного станка при текущем ремонте

Тр = Тр.р*Nр (5.1)

где Тр.р – трудоёмкость ремонта, чел-ч.;

N р – количество ремонтов, по графику ППР

Тр = 4*3=12 чел/час

Для остального электрооборудования расчёты абсолютно одинаковы и все данные сводятся в таблицу 5.3

Таблица 5.3 – Нормы времени на ремонт и общая трудоемкость

| Наимен-е электро- оборудования | Кол. | Количество ремонтов по графику ППР | Норма времени на один ремонт чел/час | Трудоёмкость ремонтов чел/час | Всего чел/час | ||||||

| о | т | то | о | т | то | о | т | то | |||

| Токарный станок | 6 | - | 3 | 9 | - | 4 | 0.4 | - | 12 | 3.6 | 93.6 |

| Радиально-сверлильный станок | 2 | - | 1 | 3 | - | 5.4 | 0.54 | - | 5.4 | 1.62 | 14.04 |

| Наждачный станок | 2 | - | 1 | 3 | - | 2.6 | 0.26 | - | 2.6 | 0.78 | 6.76 |

| Заточный станок | 2 | - | 1 | 3 | - | 2.6 | 0.26 | - | 2.6 | 0.78 | 6.76 |

| Сверлильный станок | 2 | - | 1 | 3 | - | 4 | 0.4 | - | 4 | 1.2 | 10.4 |

| Вентилятор | 4 | - | 2 | 6 | - | 6.4 | 0.64 | - | 12.8 | 3.84 | 66.56 |

| Печь сопротивления | 1 | - | 1 | 5 | - | 5 | 0.5 | - | 5 | 2.5 | 7.5 |

| Освещение вспомогательное | 1 | - | 2 | - | 3.9 | - | - | 7.8 | - | 7.8 | |

| Освещение рабочее | 1 | - | 2 | - | 12.5 | - | - | 25 | - | 25 | |

| Кран-балка | 2 | - | - | 12 | - | - | 1.2 | - | - | 14.4 | 28.8 |

| Итого | 77.2 | 28.72 | 267.22 | ||||||||

Для того чтобы рассчитать материальные затраты нужно знать: стоимость материалов и запасных частей, наименование материала и количество затрачиваемого материала.

Сумма отчислений на материальные затраты при текущем ремонте определяется по формуле:

Смтр=Nтр*Н*Сед (5.2)

| где | Н | – | норма материала; шт., кг., м2 и т.д.; |

| Сед | – | стоимость одной единицы материала, руб; | |

| N тр | – | число текущих ремонтов. |

Материальные затраты для текущего ремонта электрооборудования приведены в таблице 5.4

Таблица 5.4 – Материальные затраты для текущего ремонта

| Наименование ЭО | Количество ЭО | Количество ТР | Вид материала | Количество материалов на 1ед. ЭО | Стоимость на одну единицу | Общая сумма, руб |

|

Токарный станок

| 6 | 3 | Обтирочный материал | 0.7 | 14.45 | 182.07 |

| Провод обмоточный | 6 | 55.5 | 5994 | |||

| Сталь листовая | 0.034 | 13450 | 8231.4 | |||

| Бензин | 0.6 | 18.45 | 200 | |||

| Краска | 0.5 | 22.13 | 200 | |||

| Лак | 0.2 | 32.6 | 117.3 | |||

| Радиально-сверлильный станок

| 2 | 1 | Обтирочный материал | 0.8 | 14.45 | 23.12 |

| Провод обмоточный | 3.5 | 55.5 | 388.5 | |||

| Сталь | 0.056 | 13450 | 1506 | |||

| Бензин | 0.85 | 18.45 | 31.36 | |||

| Лак | 0.3 | 32.6 | 19.56 | |||

| Краска | 0.7 | 22.13 | 31 | |||

| Наждачка | 0.4 | 125.6 | 100 | |||

| Наждачный станок

| 2 | 1 | Обтирочный материал | 0.34 | 14.45 | 9.82 |

| Провод обмоточный | 5 | 55.5 | 555 | |||

| Сталь листовая | 0.02 | 13450 | 538 | |||

| Бензин | 0.4 | 18.45 | 14.76 | |||

| Краска | 0.4 | 22.13 | 17.7 | |||

| Лак | 0.2 | 32.6 | 13.04 |

| Продолжение таблицы 5.4 | ||||||

| Заточный станок | 2 | 1 | Обтирочный материал | 0.2 | 14.45 | 5.78 |

| Провод | 4 | 55.5 | 444 | |||

| Бензин | 0.3 | 18.45 | 11.07 | |||

| Наждачка | 0.2 | 125.6 | 50.24 | |||

| Сталь листовая | 0.02 | 13450 | 538 | |||

| Лак | 0.14 | 32.6 | 9.12 | |||

| Краска | 0.35 | 22.13 | 15.5 | |||

|

Сверлильный станок | 2 | 1 | Обтирочный материал | 0.6 | 14.45 | 17.34 |

| Провод обмоточный | 3.7 | 55.5 | 410.7 | |||

| Сталь листовая | 0.045 | 13450 | 1210 | |||

| Бензин | 0.45 | 18.45 | 16.6 | |||

| Краска | 0.4 | 22.13 | 17.7 | |||

| Лак | 0.24 | 32.6 | 15.64 | |||

|

Вентилятор | 4 | 2 | Обтирочный матерал | 0.7 | 14.45 | 80.92 |

| Провод обмоточный | 7 | 55.5 | 3108 | |||

| Сталь листовая | 0.07 | 13450 | 7532 | |||

| Бензин | 0.8 | 18.45 | 118.08 | |||

| Краска | 0.4 | 22.13 | 70.81 | |||

| Лак | 0.34 | 32.6 | 88.6 | |||

| Наждачка | 0.5 | 125.6 | 502.4 | |||

|

Печь сопротивления | 1 | 1 | Обтирочный матерал | 0.3 | 14.45 | 4.33 |

| Сталь листовая | 0.023 | 13450 | 309.3 | |||

| Бензин | 0.6 | 18.45 | 11.07 | |||

| Краска | 0.6 | 22.13 | 13.27 | |||

|

Освещение вспомогательное

| 1 | 2 | Изолента | 4 | 8.19 | 65.52 |

| Лампа | 14 | 145.2 | 4065 | |||

| Светильник | 14 | 173.65 | 4862 | |||

| Выключатель | 2 | 26.7 | 106.8 | |||

| Коробка | 1 | 18.4 | 36.8 | |||

| Розетка | 4 | 23.5 | 188 | |||

| Кабель | 30 | 176 | 10560 | |||

|

Освещение рабочее

| 1 | 2 | Изолента | 6 | 8.19 | 98.28 |

| Кабель | 80 | 134 | 21400 | |||

| Светильник | 28 | 320 | 17920 | |||

| Наждачка | 1 | 125.6 | 251.2 | |||

| Бензин | 2 | 18.45 | 73.8 | |||

| Краска | 1 | 22.13 | 44.26 | |||

| Итого | 92444 | |||||

Сумма отчислений на материальные затраты при техническом обслуживании определяется по формуле:

Смто=Nто*Н*Сед (5.3)

| где | Н | – | норма материала; шт., кг., м2 и т.д.; |

| Сед | – | стоимость одной единицы материала, руб; | |

| N т | – | число технических оюслуживаний. |

Материальные затраты для технического обслуживания электрооборудования приведены в таблице 5.5

Таблица 5.5 – Материальные затраты для технического обслуживания

| Наименование ЭО | Количество ЭО | Количество ТО | Вид материала | Количество материалов на 1ед. ЭО | Стоимость на одну единицу | Общая сумма, руб |

|

Токарный станок

| 6 | 9 | Обтирочный материал | 0.7 | 14.45 | 546.21 |

| Бензин | 0.6 | 18.45 | 597.7 | |||

| Радиально-сверлильный станок | 2 | 3 | Обтирочный материал | 0.8 | 14.45 | 69.36 |

| Бензин | 0.85 | 18.45 | 94 | |||

| Наждачка | 0.4 | 125.6 | 301.44 | |||

| Наждачный станок | 2 | 3 | Обтирочный материал | 0.34 | 14.45 | 29.47 |

| Бензин | 0.4 | 18.45 | 44.28 | |||

| Заточный станок | 2 | 3 | Обтирочный материал | 0.22 | 14.45 | 19.07 |

| Бензин | 0.3 | 18.45 | 33.21 | |||

| Сверлильный станок | 2 | 3 | Обтирочный материал | 0.6 | 14.45 | 52.02 |

| Бензин | 0.45 | 18.45 | 49.81 | |||

| Наждачка | 0.34 | 125.6 | 256.22 | |||

| Вентилятор | 4 | 6 | Обтирочный материал | 0.7 | 14.45 | 242.76 |

| Бензин | 0.8 | 18.45 | 354.2 | |||

| Наждачка | 0.5 | 125.6 | 1507.2 | |||

| Краска | 0.4 | 22.13 | 212.44 | |||

| Печь сопротивления | 1 | 5 | Обтирочный материал | 0.3 | 14.45 | 21.67 |

| Бензин | 0.6 | 18.45 | 55.35 | |||

| Наждачка | 0.35 | 125.6 | 220 | |||

| Продолжение таблицы 5.5 | ||||||

| Кран-балка | 2 | 12 | Обтирочный материал | 0.5 | 14.45 | 173.4 |

| Бензин | 0.7 | 18.45 | 309.9 | |||

| Наждачка | 0.4 | 125.6 | 1205.7 | |||

| Краска | 0.4 | 22.13 | 212.4 | |||

| Итого | 6607 | |||||

Определим общую стоимость материалов для текущего ремонта и технического обслуживания по формуле:

См.общ = См.тр+См.то (5.4)

См.общ = 92444+6607=99051руб

Расходы на оплату труда

Основными формами заработной платы являются сдельная и повременная. Сдельная оплата труда включает в себя несколько видов:

прямая, прогрессивная, премиальная, косвенная, аккордная.

Повременная оплата труда включает в себя несколько видов:

простая, премиальная.

При ремонте электрооборудования применяется повременно-премиальная система оплаты труда. Кроме заработка по повременному тарифу, предусматривается выплата рабочим премий за достижение определённых количественных показателей. Повременно-премиальная система оплаты труда повышает у рабочего заинтересованность в увеличении производительности своего труда.

При расчёте оплаты труда необходимо определить баланс рабочего времени, с помощью которого можно будет узнать какую выплату получат рабочие при работе в течение года с учётом нерабочих дней и с учётом неявки на работу.

Расчёт заработной платы для текущего ремонта занесён в таблице 5.6 и для технического обслуживания в таблице 5.7

Определяем заработную плату по тарифу по формуле:

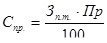

, (5.5)

, (5.5)

| где | Тр | – | трудоёмкость, чел./час; |

| Т | – | тариф, руб. |

Определяем сумму выплачиваемой премии по формуле:

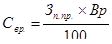

, (5.6)

, (5.6)

| где | Зп.т | – | заработная плата по тарифу, руб.; |

| Пр | – | премия, 50 %. |

Определяем сумму выплачиваемую за вредность по формуле:

(5.7)

(5.7)

| где | Вр | – | надбавка за вредность, 4%; |

| Зп.пр | – | заработная плата с учётом премии, руб. |

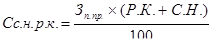

Определим сумму выплачиваемую районного коэффициента и северной надбавкой по формуле:

(5.8)

(5.8)

| где | Зп.пр | – | заработная плата с учётом премии, руб.; |

| С.Н. | – | северная надбавка 50%. | |

| Р.К. | – | районный коэффициент 70% |

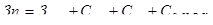

Заработная плата с учётом всех премий находится по формуле:

(5.9)

(5.9)

| где | Зп.т | – | заработная плата по тарифу, руб.; |

| Спр | – | сумма выплачиваемой премии, руб.; | |

| Свр. | – | сумма выплачиваемая за вредность, руб.; | |

| СС.Н.иР.К | – | сумма выплачиваемая районного коэффициента и северной надбавки, руб. |

Таблица 5.6 – Расходы на оплату труда для текущего ремонта

| Эл.оборудование | Эл.монтер, разряд | Трудоёмкость чел/час | Тариф, руб | Зарплата по тарифу, руб | Премия 50% | Вредность 4% | РК – 70% СН – 50% | Итого, руб |

| Токарный станок | 4 | 6 | 24.56 | 147.36 | 73.68 | 8.84 | 265.2 | 495.08 |

| 3 | 6 | 19.45 | 116.7 | 58.35 | 7 | 210 | 392.05 | |

| Радиально-сверлильный станок | 4 | 2.7 | 24.56 | 66.31 | 33.15 | 3.97 | 119.35 | 222.78 |

| 3 | 2.7 | 19.45 | 52.51 | 26.25 | 3.15 | 94.27 | 176.18 |

| Продолжение таблицы 5.6 | ||||||||

| Наждачный станок | 4 | 1.3 | 24.56 | 31.92 | 15.96 | 1.91 | 57.45 | 107.24 |

| 3 | 1.3 | 19.45 | 25.28 | 12.64 | 1.51 | 30.46 | 69.89 | |

| Заточный станок | 4 | 1.3 | 24.56 | 31.92 | 15.96 | 1.91 | 57.45 | 107.24 |

| 3 | 1.3 | 19.45 | 25.28 | 12.64 | 1.51 | 30.46 | 69.89 | |

| Сверлильный станок | 4 | 2 | 24.56 | 50.92 | 25.46 | 3.05 | 91.65 | 171.08 |

| 3 | 2 | 19.45 | 40 | 20 | 2.4 | 72 | 134.4 | |

| Вентилятор | 4 | 6.4 | 24.56 | 163 | 81.5 | 9.78 | 292.8 | 547.08 |

| 3 | 6.4 | 19.45 | 124.5 | 62.25 | 7.47 | 224.1 | 418.32 | |

| Печь сопротивления | 4 | 2.5 | 24.56 | 61.4 | 30.7 | 3.68 | 110.52 | 206.3 |

| 3 | 2.5 | 19.45 | 48.62 | 24.31 | 2.91 | 87.6 | 163.44 | |

| Освещение вспомогательное | 4 | 4 | 24.56 | 101.84 | 50.92 | 6.11 | 183.24 | 342.11 |

| 3 | 4 | 19.45 | 77.8 | 38.9 | 4.66 | 140 | 261.36 | |

| Освещение рабочее | 4 | 12.5 | 24.56 | 307 | 153.5 | 18.42 | 552.6 | 1031.5 |

| 3 | 12.5 | 19.45 | 243 | 121.5 | 14.58 | 437.4 | 816.4 | |

| Итого | 77.4 | 1715.3 | 857.6 | 102.8 | 3056.5 | 5533 | ||

Таблица 5.7 – Расходы на оплату труда для технического обслуживания

| Эл.оборудование | Эл.монтер, разряд | Трудоёмкость чел/час | Тариф, руб | Зарплата по тарифу, руб | Премия 50% | Вредность 4% | РК – 70% СН – 50% | Итого, руб |

| Токарный станок | 3 | 3.6 | 19.45 | 70.02 | 35.01 | 4.2 | 126.03 | 235.26 |

| Радиально- сверлильный станок | 3 | 1.62 | 19.45 | 31.5 | 15.75 | 1.9 | 56.7 | 105.85 |

| Наждачный станок | 3 | 0.78 | 19.45 | 15.17 | 7.58 | 1 | 27.3 | 51.05 |

| Заточный станок | 3 | 0.78 | 19.45 | 15.17 | 7.58 | 1 | 27.3 | 51.05 |

| Сверлильный станок | 3 | 1.2 | 19.45 | 23.34 | 11.67 | 1.4 | 42 | 78.4 |

| Вентилятор | 4 | 1.92 | 24.56 | 47.15 | 23.57 | 2.84 | 85.2 | 158.8 |

| 3 | 1.92 | 19.45 | 37.3 | 18.67 | 2.23 | 67.08 | 125.28 | |

| Печь сопротивления | 4 | 1.25 | 24.56 | 30.7 | 15.35 | 1.84 | 55.26 | 103.15 |

| 3 | 1.25 | 19.45 | 24.31 | 12.15 | 1.45 | 43.75 | 81.66 | |

| Кран – балка | 4 | 7.2 | 24.56 | 176.8 | 88.4 | 10.6 | 318.24 | 594.04 |

| 3 | 7.2 | 19.45 | 140 | 70 | 8.4 | 252 | 470.4 | |

| 28.72 | 2054 |

Определим сумму заработной платы за текущий ремонт и техническое обслуживание по формуле:

, (5.10)

, (5.10)

руб.

руб.

Составляем баланс рабочего времени.

Для определения эффективного фонда рабочего времени составляется баланс рабочего времени. Показатели баланса рабочего времени приведены в таблице 5.8

Таблица 5.8 – Баланс рабочего времени

| Показатели | Количество дней |

| Календарный фонд времени, дн. | 365 |

| Число нерабочих дней в году, дн. | 102 |

| Номинальный фонд рабочего времени, дн. | 263 |

| Неявки на работу, дн. | 44 |

| Эффективный фонд рабочего времени, дн. | 219 |

| Продолжительность рабочего дня, час. | 8 |

| Эффективный фонд рабочего времени, час. | 2104 |

Определяем эффективный фонд рабочего времени по формуле:

(5.11)

(5.11)

| где | Фном.раб | – | номинальный фонд рабочего времени, сут.; |

| Траб | – | продолжительность рабочего дня. ч. |

Определяем время невыхода на работу по формуле:

, (5.12)

, (5.12)

| где | Дне.вых | – | количество дней не выхода на работу, сут. |

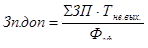

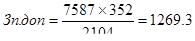

Определяем дополнительную заработную плату по формуле:

(5.13)

(5.13)

| где | ΣЗП | – | сумма по оплате труда рабочих, руб.; |

| Тневых | – | время невыхода на работу, ч.; | |

| Фэф. | – | эффективный фонд рабочего времени, ч. |

руб.

руб.

Определяем общую заработную плату по оплате труда рабочих по формуле:

(5.14)

(5.14)

| где | Зп.доп. | – | дополнительная заработная плата, руб |

руб.

руб.

Единый социальный налог

Единый социальный налог взимается с общих затрат на заработную плату для отчисления в пенсионный фонд, фонд социального страхования и фонд обязательного медицинского страхования. В единый социальный налог включаются отчисления в пенсионный фонд – 20%, фонд социального страхования – 3.2%, фонд обязательного медицинского страхования – 2.8%

Отчисления в каждый фонд определяются по формуле:

(5.15)

(5.15)

| где | Зп.общ | – | общая сумма по оплате труда рабочих, руб.; |

| фонд% | – | вид фонда. |

Единый социальный налог вычисляется суммой всех фондов:

(5.16)

(5.16)

Показатели единого социального налога приведены в таблице 5.9

Таблица 5.9 – Показатели единого социального налога

| Фонды | Отчисления, % | Отчисления, руб. |

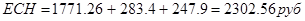

| Пенсионный | 20 | 1771.26 |

| Социального страхования | 3,2 | 283.4 |

| Обязательного медицинского страхования | 2,8 | 247.9 |

| Итого | 26 | 2302.56 |

Амортизационные отчисления

Расчет амортизационных отчислении производится методом прямого счета на основании среднегодовой стоимости отдельных видов основных фондов и установленных норм амортизации. Данные на амортизационные отчисления приведены в таблице 5.10

Рассчитываем амортизационные отчисления по формуле:

, (5.17)

, (5.17)

| где | Ао | – | амортизационные отчисления за год, руб.; |

| Бс | – | балансовая стоимость оборудования, руб.; | |

| На | – | норма амортизации, %. |

Результаты расчета амортизационных отчислений и данный для расчёта сведены в таблице 5.10

Таблица 5.10 – Амортизационные отчисления

| Наименование оборудования | Балансовая стоимость, руб. | Норма амортизации, % | Сумма амортизации, руб. |

| Токарный станок | 24560 | 6.3 | 1547.2 |

| Радиально-сверлильный станок | 35750 | 7.2 | 2574 |

| Наждачный станок | 20114 | 5.2 | 1045 |

| Заточный станок | 22540 | 4.9 | 1104 |

| Сверлильный станок | 18560 | 6.1 | 1132 |

| Продолжение таблицы 5.10 | |||

| Вентилятор | 25340 | 4.3 | 1089 |

| Печь сопротивления | 45400 | 10 | 4540 |

| Освещение вспомогательное | 16790 | 5.6 | 940 |

| Освещение рабочее | 24113 | 6.1 | 1470 |

| Кран-балка | 21210 | 4.7 | 996 |

| Итого | 16437 | ||

Прочие расходы

При расчёте затрат на электроэнергию учитываются затраты на потребляемую мощность электрооборудования необходимого для ремонта основного электрооборудования и мощность требуемая при освещение рабочего места и помещения.

Тариф за 1 кВт ч для предприятий составляет 0,64 рублей.

При ремонте используется электрооборудование, мощность которых приведены в таблице 5.11

Таблица 5.11 – Мощность используемого оборудования

| Наименование электрооборудования | Количество оборудования | Мощность кВт | Общая мощность |

| Электрическое освещение рабочее | 1 | 19 | 19 |

| Электрическое освещение вспомогательное | 1 | 1.8 | 1.8 |

| Паяльник | 2 | 0.4 | 0.8 |

| Итого | 4 | 21.2 | 21.6 |

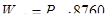

Определяется годовое количество электроэнергии по формуле:

(5.18)

(5.18)

| где | Рср | – | мощность используемого оборудования, кВт. |

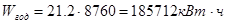

Определим годовое количество часов по формуле:

(5.19)

(5.19)

| где | Рср | – | максимальное значение нагрузки используемого оборудования, кВт. |

Расчёт затрат на электроэнергию рассчитывается по формуле:

(5.20)

(5.20)

| где | Ц | – | цена за 1 кВт*ч. |

Накладные расходы или накладные расходы непроизводственного назначения, связаны с функцией руководства, управления, которые осуществляются в рамках предприятия, фирмы, компании в целом.

Накладные расходы это расходы на обслуживания и управление производством, т.ж. в состав накладных расходов включаются расходы на содержание и эксплуатацию оборудования и цеховые расходы на управления.

Накладные расходы рассчитываются как 80% от общей заработной платы по формуле:

(5.21)

(5.21)

| где | Зп.общ | – | общая сумма по оплате труда рабочих, руб. |

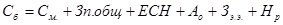

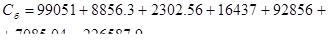

Определяем себестоимость при ремонте электрооборудования по формуле:

(5.22)

(5.22)

| где | См | – | общая стоимость материалов, руб.; |

| Зп.общ | – | общая сумма по оплате труда рабочих, руб.; | |

| ЕСН | – | отчисления на социальные нужды, руб.; | |

| Ао | – | амортизационные отчисления за год, руб.; | |

| Зэ.э | – | затраты на электроэнергию, руб.; | |

| Нр | – | прочие затраты, руб. |

Дата: 2019-12-10, просмотров: 336.