Введение

На протяжении последних лет в производстве оптических волокон произошли серьезные изменения в плане применяемых технологий. Колебания спроса и снижение цен на оптические телекоммуникационные волокна привели к необходимости разработки новых экономически эффективных технологий изготовления и новых конструкций волокон. В настоящей статье описаны принятые в отрасли технологии производства оптических телекоммуникационных и специальных волокон, а также представлены несколько последних инновационных решений для изготовления заготовок и волокон. Телекоммуникационные оптические волокна производятся в очень больших объемах (свыше 100 млн км одномодового волокна, соответствующего ITU-T 652, в год) и имеют малое количество подкатегорий. Стимулом для разработки инновационных технологий является стремление к сокращению производственных расходов, повышению производительности, достижению экономии, обусловленной ростом масштабов производства, и улучшению характеристик оптического волокна. Волокна специального назначения, наоборот, производятся небольшими партиями, с многочисленными типами конструкций (подкатегорий), продаются метрами, при этом стимулом для новых технологических решений служат требования гибкости производства в связи с постоянно изменяющимися конструкциями оптических волокон.

Обзор технологий изготовления оптических

Телекоммуникационных волокон и связанные

С ними инновационные решения

Стандартная последовательность технологического процесса производства одномодовых оптических волокон состоит из следующих этапов: изготовление заготовки сердцевины оптического волокна (Core), наращивание оболочки (Clad), вытяжка заготовки в волокно (Draw) и, наконец, проведение испытаний на соответствие качества волокна (испытание на прочность, проверка геометрических параметров и оптические испытания) (QC).

| Core | > | Clad | > | Draw | > | QC |

Рис. 1. Этапы технологического процесса

Изготовление заготовки сердцевины одномодового оптического волокна

Заготовка сердцевины определяет качество и эксплуатационные характеристики волокна и поэтому является его наиболее важной частью. К известным процессам изготовления сердцевины относятся следующие: VAD, OVD, PCVD, MCVD и FCVD. Наиболее широко применяются методы VAD и OVD

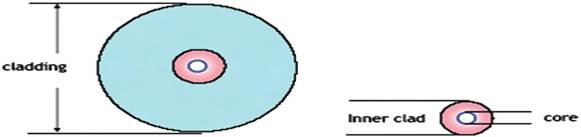

Рис. 2. Сердцевина (Core) и оболочка (Clad) оптического волокна

Развитие в направлении создания оптических волокон с низким и нулевым пиком воды (ITU-T 652D) приводит к новой проблеме, которую должна учитывать технология изготовления волокон: необходимость сокращения поглощения гидроксильных групп OH

Процессы изготовления

Процесс PCVD

Плазменный метод химического парофазного осаждения (PCVD), изобретенный компанией Philips в 1980-х годах, запатентованный и принадлежащий компании Draka, так же как и методы MCVD/FCVD, представляет собой процесс внутреннего осаждения. Единственным существенным отличием является то, что источником тепла, используемым для спекания осажденного ультрадисперсного порошка внутри опорной трубы, служит расположенная внутри плазма низкого давления, создаваемая радиочастотным полем. Это позволяет очень точно контролировать процесс спекания слоев, что обеспечивает более точный контроль профиля показателя преломления, особенно, в случае оптических волокон с градиентным показателем преломления, но в то же время при этом допускается значительное включение легирующих примесей. Развитие этой технологии для изготовления телекоммуникационных оптических волокон идет в том же направлении, что и развитие технологии MCVD, то есть целью дальнейшего развития является изготовление заготовок сердцевины волокна с меньшим соотношением B/A и стержней для изготовления сердцевины с большими диаметрами, что приведет к повышению производительности.

Процесс вытяжки

Заключение

Процесс изготовления стержней для сердцевины одномо-довых оптических волокон не претерпел каких-либо значительных изменений, но в его развитии отмечаются шаги по увеличению размера заготовок, повышению производительности, решению проблем, связанных с вызванным наличием гидроксильных групп (OH) затуханием, и новыми конструкциями волокон, требующих новых профилей показателя преломления.

Компания Nextrom внесла свой вклад в развитие этого процесса, разработав новый метод осевого парофазного осаждения, обеспечивающий высокую стабильность процесса,

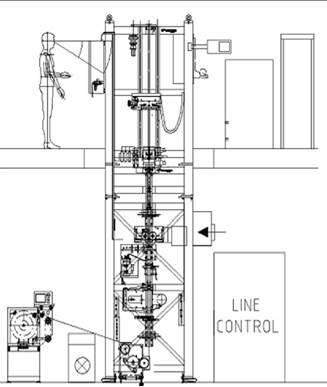

Рис. 14. Башня для вытяжки оптических волокон специального назначения

для которого используется технология химического паро-фазного осаждения с помощью печи, разработанной компанией Silitec Fibers. Процесс наложения оболочки на одномо-довые оптические волокна претерпел более существенные изменения, направленные на увеличение размера заготовок, повышение производительности и сокращение расходов на материалы. Компании Nextrom и Silitec внедрили новые высокоэффективные и востребованные процессы, такие как высокопроизводительный процесс наложения оболочки методом наружного парофазного осаждения, новая технология наращивания оболочки методом засыпки кварцевой крошки и технология вытяжки заготовок большого диаметра. В области оптических волокон специального назначения разработка технологических процессов шла в направлении новых более гибких способов производства заготовок сложных структур и высоколегированных оптических волокон. В этой области компании Silitec и Nextrom также разработали инновационные процессы изготовления, такие как легирование и засыпка кварцевого песка, изготовление волокон с несколькими сердцевинами и поликристаллических волокон с наращиванием оболочки методом засыпки кварцевого песка.

ЛИТЕРАТУРА

1. F. Sandoz et al. «A Novel process to manufacture high effciency laser fbers» Photonics 2008, Dehli.

2. P. Roy et al. «Active Optical Fibers: New design and alternative method of fabrication», Photonics 2008, Dehli.

3. A. Sarkar, B. Orchanian, A. Chan. «A Novel VAD process», IWCS 2008

4. N. Niizek, N. Inagaki and T. Edahiro. «Vapor-Phase Axial Deposition Method», Chapter 3, Optical Fiber Communication Vol. 1, Fiber Fabrication, edited by T. Li, Academic Press (1983).

Журнал «НАУКА и ТЕХНИКА»

Введение

На протяжении последних лет в производстве оптических волокон произошли серьезные изменения в плане применяемых технологий. Колебания спроса и снижение цен на оптические телекоммуникационные волокна привели к необходимости разработки новых экономически эффективных технологий изготовления и новых конструкций волокон. В настоящей статье описаны принятые в отрасли технологии производства оптических телекоммуникационных и специальных волокон, а также представлены несколько последних инновационных решений для изготовления заготовок и волокон. Телекоммуникационные оптические волокна производятся в очень больших объемах (свыше 100 млн км одномодового волокна, соответствующего ITU-T 652, в год) и имеют малое количество подкатегорий. Стимулом для разработки инновационных технологий является стремление к сокращению производственных расходов, повышению производительности, достижению экономии, обусловленной ростом масштабов производства, и улучшению характеристик оптического волокна. Волокна специального назначения, наоборот, производятся небольшими партиями, с многочисленными типами конструкций (подкатегорий), продаются метрами, при этом стимулом для новых технологических решений служат требования гибкости производства в связи с постоянно изменяющимися конструкциями оптических волокон.

Обзор технологий изготовления оптических

Дата: 2019-12-22, просмотров: 351.