Рисунок 2.4 — Температурная схема процесса испарения

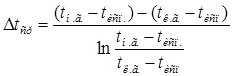

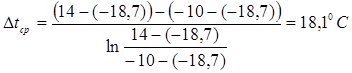

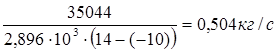

Средняя разность температур определяется по среднелога-рифмической зависимости [1]:

(2.3)

(2.3)

2.4 Материальные балансы и технологические расчеты

2.4 Материальные балансы и технологические расчеты

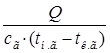

Агрегатное состояние 25 %-го раствора СаСl2 не изменяется, то его расход определяется по уравнению, [1]:

Gг =  (2.4)

(2.4)

Gг =

Для приобретения полной версии работы перейдите по ссылке.Произведем проверочный расчет выбранного испарителя.

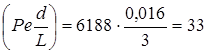

При значении  >20

>20

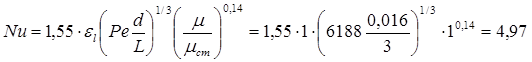

величина Nu рассчитывается по формуле:

Тогда

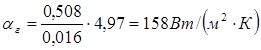

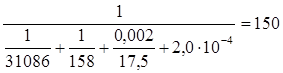

Определяем коэффициент теплопередачи:

Кисп =  Вт/(м2∙К)

Вт/(м2∙К)

где λ сm=17,5 Вт/(м∙К) [1], δ=0,002 мм - коэффициент теплопроводности материала стенки труб и ее толщина;

Σr3=2,0∙10-4 (м2∙К)/Вт [1] - сумма термических сопротивлений загрязнений стенок.

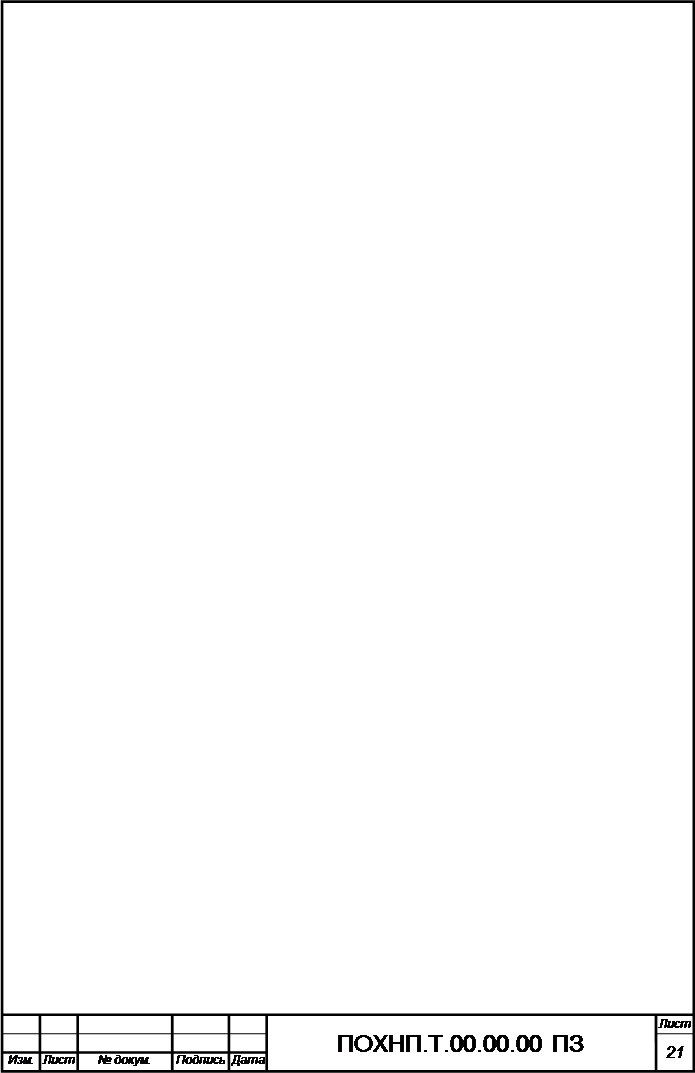

Расчетная поверхность теплообменника определяется из основного уравнения теплопередачи:

Расчетная поверхность теплообменника определяется из основного уравнения теплопередачи:

Fр =

Окончательно выбираем в соответствии с ГОСТ 15120-79 кожухотрубный теплообменник со следующими характеристиками:

Поверхность теплообмена – 14,5 м2;

Диаметр кожуха – 325 мм;

Диаметр труб – 25×2 мм;

Число ходов по трубам – 1;

Число труб общее – 62 шт;

Число труб в одном ходу – 62 шт;

Длина труб – 3 м.

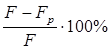

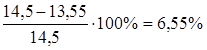

Определяем запас поверхности по формуле:

Δ=

(2.19)

(2.19)

Δ=

Поверхность выбранного теплообменника полностью удовлетворяет нормальным условиям протекания технологического процесса Δ=5÷20 %.

Конструктивные расчеты.

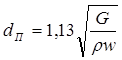

По формуле [3]:

(2.20)

(2.20)

определяем диаметры патрубков для рабочих сред при их параметрах (затраты, скорости и плотность)

Скорости движения теплоносителей:

-для жидкостей: 0,1 — 0,5 м/с - при самотёке;

0,5 — 2,5 м/с - в напорных трубопроводах;

- для пара 15- 40 м/с;

- для газов 5-15 м/с.

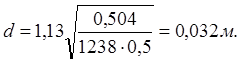

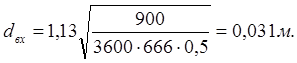

Диаметр патрубка для входа и выхода 25 %-ного раствора СаСl2 в аппарат (при плотности ρ= 1240 кг/м3)

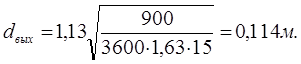

Диаметр патрубка для входа аммиака в аппарат

Диаметр патрубка для выхода пара аммиака из аппарата

Принимаем диаметры патрубков равными:

- для входа 25 %-ного раствора СаСl2 в аппарат - 35 мм;

- для выхода 25 %-ного раствора СаСl2 - 35 мм;

- для выхода 25 %-ного раствора СаСl2 - 35 мм;

- для входа аммиака в аппарат - 35 мм;

- для выхода пара аммиака из аппарата - 120 мм.

3.  Прочностные расчеты аппарата

Прочностные расчеты аппарата

Основные расчетные параметры:

Максимальная рабочая температура среды t=20 оС.

Рабочее давление в межтрубном пространстве Р=0,2 МПа.

Рабочее давление в трубном пространстве Р=0,28 МПа.

Расчетное давление для аппаратов с рабочим избыточным давлением Р>0,07 МПа согласно рекомендациям приведенным (2, стр.9) составит

Рмтр=1,1р=1,1·0,2=0,22 МПа. (3.1)

Ртр=1,1р=1,1·0,28=0,31 МПа.

Расчеты на прочность выполняются с учетом прибавки, в данном случае принимаем равной:

С=П∙τ=0,1·20 =4 мм, (3.2)

где П = 0,2 мм/год – проницаемость материала, мм/год;

t = 20 лет – срок службы аппарата, лет.

Коэффициент прочности сварных швов (φ=0,9 - для стыковой с двухсторонним проваром, выполненной автоматической и полуавтоматической сваркой при контроле швов по длине до 50% [2].

Допускаемое напряжение слоя листа (сталь Ст3кп) при 20 °С и расчетной температуре соответственно:

[σ20]=154 МПа;

[σ]=154 МПа.

Расчетное значение предела текучести для стали Ст3кп [2]:

[σт20]=250 МПа.

Допускаемое напряжение в условиях гидравлических испытаний определяется по формуле:

[σ]и=σт20/1,1=250/1,1=227 МПа.

Пробное давление при гидроиспытании [2]:

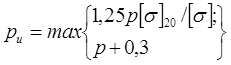

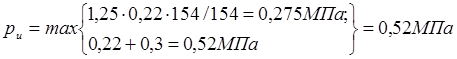

(3.3)

(3.3)

- межтрубного пространства:

,

,

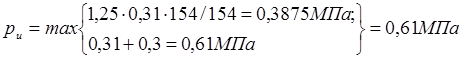

- трубного пространства:

Дата: 2019-12-22, просмотров: 284.