РЕФЕРАТ

Пояснительная записка: 38 с., 9 рис., 1 приложение, 8 источников.

Графические материалы: технологическая схема установки, сборочный чертёж аппарата, сборочные чертежи узлов – всего 3 листа формата А1.

Тема проекта: «Спроектировать кожухотрубный теплообменник для испарения аммиака в составе холодильной установки».

Приведены теоретические основы и особенности процесса теплообмена, выполнены технологические, проектные и прочностные расчеты, расчет гидравлического сопротивления, обоснован выбор материалов для изготовления аппарата.

Расчетами на прочность и герметичность показана надёжность работы запроектированного аппарата.

Ключевые слова: АППАРАТ, УСТАНОВКА, АММИАК, ИСПАРИТЕЛЬ, ТРУБНЫЙ ПУЧОК, РАСЧЁТ, ОПОРА.

СОДЕРЖАНИЕ

Введение 5

1. Теоретические основы разрабатываемого процесса. 6

Обоснование выбора конструкции аппарата и материалов

2.Технологические и проектные расчеты аппарата 11

2.1 Описание технологической схемы установки 11 2.2 Устройство и принцип работы аппарата 13

2.3 Тепловые балансы и расчеты 16

2.4 Материальные балансы и технологические расчеты 18

2.5 Конструктивные расчеты 24

3. Прочностные расчеты аппарата 26

3.1 Расчет толщины стенки аппарата 27

3.2 Расчет толщины крышки аппарата 29

3.3 Расчет и выбор опоры 30

Список литературы 37

Приложение

ВВЕДЕНИЕ

ВВЕДЕНИЕ

Процессы и аппарата, общие для различных отраслей химической технологии, получили название основных процессов и аппаратов. В химической промышленности осуществляются разнообразные процессы, в которых исходные материалы в результате химического взаимодействия, представляют глубокие превращения, сопровождающиеся изменением агрегатного состояния, внутренней структуры и состава веществ. Наряду с химическими реакциями, являющимися основной химико-технологический процессов, последние обычно включают многочисленные физические (в том числе и механические) и физико-химические процессы.

К таким относятся: перемещение жидкостей и твёрдых материалов, изменение и классификация последних, сжатие и транспортирование газов, нагревание и охлаждение веществ, их перемешивание, разделение жидких и газовых неоднородных смесей. При этом способ проведения указанных процессов часто определяет возможность осуществления, эффективность и рентабельность производственного процесса в целом.

В данном проекте решены задачи по проектированию холодильной установки, в составе которой применён кожухотрубный горизонтальный теплообменник для испарения аммиака.

Конструктивные расчеты.

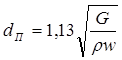

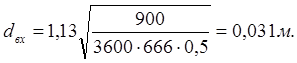

По формуле [3]:

(2.20)

(2.20)

определяем диаметры патрубков для рабочих сред при их параметрах (затраты, скорости и плотность)

Скорости движения теплоносителей:

-для жидкостей: 0,1 — 0,5 м/с - при самотёке;

0,5 — 2,5 м/с - в напорных трубопроводах;

- для пара 15- 40 м/с;

- для газов 5-15 м/с.

Диаметр патрубка для входа и выхода 25 %-ного раствора СаСl2 в аппарат (при плотности ρ= 1240 кг/м3)

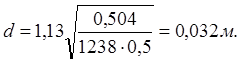

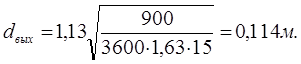

Диаметр патрубка для входа аммиака в аппарат

Диаметр патрубка для выхода пара аммиака из аппарата

Принимаем диаметры патрубков равными:

- для входа 25 %-ного раствора СаСl2 в аппарат - 35 мм;

- для выхода 25 %-ного раствора СаСl2 - 35 мм;

- для выхода 25 %-ного раствора СаСl2 - 35 мм;

- для входа аммиака в аппарат - 35 мм;

- для выхода пара аммиака из аппарата - 120 мм.

3.  Прочностные расчеты аппарата

Прочностные расчеты аппарата

Основные расчетные параметры:

Максимальная рабочая температура среды t=20 оС.

Рабочее давление в межтрубном пространстве Р=0,2 МПа.

Рабочее давление в трубном пространстве Р=0,28 МПа.

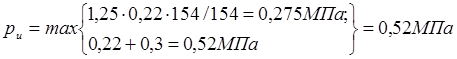

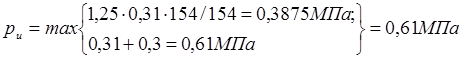

Расчетное давление для аппаратов с рабочим избыточным давлением Р>0,07 МПа согласно рекомендациям приведенным (2, стр.9) составит

Рмтр=1,1р=1,1·0,2=0,22 МПа. (3.1)

Ртр=1,1р=1,1·0,28=0,31 МПа.

Расчеты на прочность выполняются с учетом прибавки, в данном случае принимаем равной:

С=П∙τ=0,1·20 =4 мм, (3.2)

где П = 0,2 мм/год – проницаемость материала, мм/год;

t = 20 лет – срок службы аппарата, лет.

Коэффициент прочности сварных швов (φ=0,9 - для стыковой с двухсторонним проваром, выполненной автоматической и полуавтоматической сваркой при контроле швов по длине до 50% [2].

Допускаемое напряжение слоя листа (сталь Ст3кп) при 20 °С и расчетной температуре соответственно:

[σ20]=154 МПа;

[σ]=154 МПа.

Расчетное значение предела текучести для стали Ст3кп [2]:

[σт20]=250 МПа.

Допускаемое напряжение в условиях гидравлических испытаний определяется по формуле:

[σ]и=σт20/1,1=250/1,1=227 МПа.

Пробное давление при гидроиспытании [2]:

(3.3)

(3.3)

- межтрубного пространства:

,

,

- трубного пространства:

Расчет и выбор опоры

Расчетные загрузки в горизонтальном аппарате, установленном на двух седловых опорах, показаны на рис. 3.3.

Определяем максимальные нагрузки.

Масса теплообменника согласно табл. 11.10, [4]:

Mап=680 кг.

Масса жидкости в теплообменнике при гидроиспытании (полное заполнение):

mж=ρж(2Vдн+0,785∙D2lц), (3.11)

где Vдн – объем эллиптического днища по ГОСТ 6533-78, м3, Vдн =0,0055 м3 [2];

1. Для приобретения полной версии работы перейдите по ссылке.енинград, отд-ние, 1982. – 384 с., ил.

2. Анурьев В.И. Справочник конструктора – машиностроителя: В 3-х т. Т.1. – 5-е изд., перераб. и доп. – М.: Машиностроение, 1978. –728с.,ил.

3. Касаткин А.Г. Основные процессы и аппараты химической технологии. – 9-е изд., перераб. и доп. – М.: Химия,1973. –754с.

4. ГОСТ 14248 – 79. Испарители с паровым пространством. Типы, основные параметры и размеры.

Приложение

РЕФЕРАТ

Пояснительная записка: 38 с., 9 рис., 1 приложение, 8 источников.

Графические материалы: технологическая схема установки, сборочный чертёж аппарата, сборочные чертежи узлов – всего 3 листа формата А1.

Тема проекта: «Спроектировать кожухотрубный теплообменник для испарения аммиака в составе холодильной установки».

Приведены теоретические основы и особенности процесса теплообмена, выполнены технологические, проектные и прочностные расчеты, расчет гидравлического сопротивления, обоснован выбор материалов для изготовления аппарата.

Расчетами на прочность и герметичность показана надёжность работы запроектированного аппарата.

Ключевые слова: АППАРАТ, УСТАНОВКА, АММИАК, ИСПАРИТЕЛЬ, ТРУБНЫЙ ПУЧОК, РАСЧЁТ, ОПОРА.

СОДЕРЖАНИЕ

Введение 5

1. Теоретические основы разрабатываемого процесса. 6

Обоснование выбора конструкции аппарата и материалов

2.Технологические и проектные расчеты аппарата 11

2.1 Описание технологической схемы установки 11 2.2 Устройство и принцип работы аппарата 13

2.3 Тепловые балансы и расчеты 16

2.4 Материальные балансы и технологические расчеты 18

2.5 Конструктивные расчеты 24

3. Прочностные расчеты аппарата 26

3.1 Расчет толщины стенки аппарата 27

3.2 Расчет толщины крышки аппарата 29

3.3 Расчет и выбор опоры 30

Список литературы 37

Приложение

ВВЕДЕНИЕ

ВВЕДЕНИЕ

Процессы и аппарата, общие для различных отраслей химической технологии, получили название основных процессов и аппаратов. В химической промышленности осуществляются разнообразные процессы, в которых исходные материалы в результате химического взаимодействия, представляют глубокие превращения, сопровождающиеся изменением агрегатного состояния, внутренней структуры и состава веществ. Наряду с химическими реакциями, являющимися основной химико-технологический процессов, последние обычно включают многочисленные физические (в том числе и механические) и физико-химические процессы.

К таким относятся: перемещение жидкостей и твёрдых материалов, изменение и классификация последних, сжатие и транспортирование газов, нагревание и охлаждение веществ, их перемешивание, разделение жидких и газовых неоднородных смесей. При этом способ проведения указанных процессов часто определяет возможность осуществления, эффективность и рентабельность производственного процесса в целом.

В данном проекте решены задачи по проектированию холодильной установки, в составе которой применён кожухотрубный горизонтальный теплообменник для испарения аммиака.

Теоретические основы разрабатываемого процесса.

Обоснование выбора конструкции аппарата и материалов

Теплообменом называется процесс переноса теплоты происходящий между телами, имеющими различную температуру. При этом теплота переходит самопроизвольно от более нагретого к менее нагретому телу. Теплообмен между телами представляет собой обмен энергией между молекулами, а томами и свободными электронами, в результате, которого интенсивность движения частиц более нагретого тела снижается, а менее нагретого возрастает. В результате передачи теплоты происходит и рассматриваемый в данной работе процесс нагревания.

Тела, которые участвуют в теплообмене, называются теплоносителями.

Теплообменные процессы могут происходить только при наличии разности температур между теплоносителями, т. е. разность температур - движущая сила процесса теплообмена.

Немаловажным фактом является также направление движения теплоносителей. От него сильно зависит характер процесса. Существует несколько схем движения потоков теплоносителей. Прямоточная схема — горячий теплоноситель взаимодействует с холодным через стенку, при этом потоки направлены параллельно друг другу и в одном направлении, противоточная - потоки параллельны, но направлены в противоположные стороны, и перекрёстная потоки направлены под углом относительно друг друга.

Расчет теплообменного аппарата включает определение необходимой поверхности тепло пере дачи, выбор типа аппарата и нормализованного варианта конструкции, удовлетворяющих заданным технологическим условиям оптимальным образом. Необходимую поверхность теплопередачи определяют из основного уравнения теплопередачи:

Расчет теплообменного аппарата включает определение необходимой поверхности тепло пере дачи, выбор типа аппарата и нормализованного варианта конструкции, удовлетворяющих заданным технологическим условиям оптимальным образом. Необходимую поверхность теплопередачи определяют из основного уравнения теплопередачи:

, (1.1)

, (1.1)

где:

F – площадь теплообмена, м2;

F – площадь теплообмена, м2;

∆tср – средняя температура процесса;

К – коэффициент теплоотдачи;

Q – тепловая нагрузка.

тепловую нагрузку Q в соответствии с заданными технологическими условиями находят по одному из следующих уравнений:

Для приобретения полной версии работы перейдите по ссылке.

Характеристика Ст3кп.

Вид поставок - сортовой прокат, в том числе фасонный по: ГОСТ 5949-75, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 18968-73, ГОСТ 19442-74. Лист толстый по ГОСТ 7350-77. Лист тонкий по ГОСТ 5582-75.

Назначение - для второстепенных и несущих элементов сварных и несварных конструкций, которые работают при температуре от -40 до +400 0С.

Таблица 1.1 - Химический состав стали Ст3кп

| С | Мn | Si | Cr | S | P | T | Cu | Ni |

| Не больше | Не больше | |||||||

| 0,14-0,22 | 0,05 | 0,05 | До 0,3 | 0,050 | 0,040 | 0,2 | 0,30 | 0,3 |

Таблица 1.2 - Механические свойства стали Ст3кп

Таблица 1.2 - Механические свойства стали Ст3кп

| ГОСТ | Поставка | Разрез, мм | σ | σ | ψ | КСU | НВ, не больше | |

| МПа | % | |||||||

| Не больше |

| |||||||

| 7350-77 | Листы гарячекатанные или холоднокатанные | Больше 2 | --- | 530 | 20 |

--- | --- | |

Технологические свойства.

Температура начала ковки 1280 0С, конца ковки 750 0С. Разрез до 1000 мм охлаждается штабелями на воздухе или в песочной яме.

Свариваемость - без ограничений. Для толщины более 36 мм рекомендуется подогрев и последующая термообработка.

Обработка резаньем - в горячекатанном состоянии при НВ 124, σв= 420 МПа, Кр.б.ст.= 1,8, Кр.тв.ст.= 1,6.

Не имеет склонности к отпускной хрупкости.

Характеристика ПОН-Б.

Таблица 1.3 - Характеристика паронита ПОН-Б

|

| Температура применения | Давление, МПа (кгс/см2) | Среда | |

| от | До | |||

| Паронит ПОН-Б | -40 | +200 | 2,5(25) | Водные растворы солей, аммиак, малоагрессивные вещества |

Для деталей крепежа возможно использовать сталь 30Х.

Сталь 30Х характеризуется повышенной вязкостью и прочностью в термически обработанном состоянии. Сталь имеет малую склонность к отпускной хрупкости и характеризуется хорошей релаксационной стойкостью, что позволяет применять её для изготовления крепёжных деталей. Сталь хорошо деформируется в горячем состоянии, хорошо обрабатывается резанием. Сталь 30Х удовлетворительно сваривается.

2.Технологические и проектные расчеты аппарата

2.Технологические и проектные расчеты аппарата

Дата: 2019-12-22, просмотров: 338.