В MRP системе основной акцент делается на использовании информации о поставщиках, заказчиках и производственных процессах для управления потоками материалов и комплектующих. Партии исходных материалов и комплектующих планируются к поступлению на предприятия в соответствии со временем (с учетом страхового опережения), когда они потребуются для изготовления сборных частей и узлов. В свою очередь части, и узлы производятся и доставляются к окончательной сборке в требуемое время. Готовая продукция производится и доставляется заказчикам в соответствии с согласованными обязательствами.

Прежде всего, необходимо заметить, что MRP системы разрабатывались для использования на производственных предприятиях. Если предприятие имеет дискретный тип производства с относительно длительным циклом производства (Сборка на заказ - ATO, Изготовление на заказ - MTO, Изготовление на склад - MTS, …), т.е. когда для выпускаемых изделий имеется ведомость материалов и состав изделия, то использование MRP системы является логичным и целесообразным.

Если предприятие имеет процессное производство (Process Industry), то применение MRP функциональности оправдано в случае относительно длительного производственного цикла (наличие MPS планирования).

MRP системы редко используются для планирования материальных потребностей в сервисных, транспортных, торговых и других организациях непроизводственного профиля, хотя потенциально идеи MRP систем могут быть с некоторыми допущениями применены и для непроизводственных предприятий (в частности при процессном производстве), деятельность которых требует планирования материалов в относительно длительном интервале времени.

MRP системы базируются на планировании материалов для удовлетворения потребностей производства и включают непосредственно функциональность MRP, функциональность по описанию и планированию загрузки производственных мощностей CRP (Capacity Resources Planning) и имеют своей целью создание оптимальных условий для реализации производственного плана выпуска продукции.

Основная идея MRP систем состоит в том, что любая учетная единица материалов или комплектующих, необходимых для производства изделия, должна быть в наличии в нужное время и в нужном количестве.

Главным преимуществом MRP систем является формирование последовательности производственных операций с материалами и комплектующими, обеспечивающей своевременное изготовление узлов (полуфабрикатов) для реализации основного производственного плана по выпуску готовой продукции.

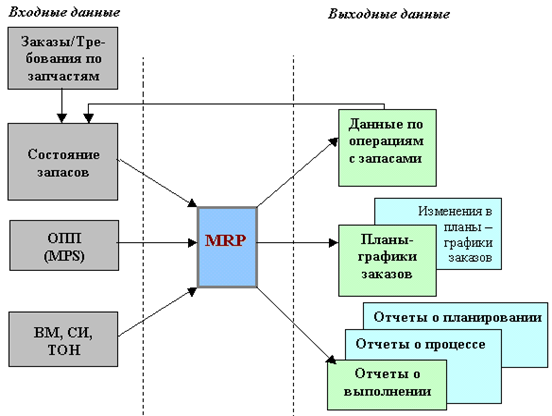

Элементы MRP системы можно разделить на элементы, предоставляющие информацию, элемент - программная реализация алгоритмической основы MRP и элементы, представляющие результат функционирования программной реализации MRP .

Рис. 6 Основные элементы MRP

В упрощенном виде исходную информацию для MRP системы представляют следующие элементы:

1. Основной производственный план-график - Master Production Schedule(MPS)

На практике разработка MPS представляется петлей планирования. Первоначально формируется черновой вариант для оценки возможности обеспечения реализации по материальным ресурсам и мощностям.

Система MRP осуществляет детализацию MPS в разрезе материальных составляющих. Если необходимая номенклатура и ее количественный состав не присутствует в свободном или заказанном ранее запасе или в случае неудовлетворительных по времени планируемых поставок материалов и комплектующих, MPS должен быть соответствующим образом скорректирован. После проведения необходимых итераций MPS утверждается как действующий и на его основе осуществляется запуск производственных заказов.

2. Ведомость материалов, состав изделия. Ведомость материалов (ВМ) представляет собой номенклатурный перечень материалов и их количеств для производства некоторого узла или конечного изделия. Совместно с составом изделия (разузлование) ВМ обеспечивает формирование полного перечня готовой продукции, количества материалов и комплектующих для каждого изделия и описание структуры изделия (узлы, детали, комплектующие, материалы и их взаимосвязи). Ведомость материалов и состав изделия представляют собой таблицы базы данных, информация которых корректно отражает соответствующие данные, при изменении физического состава изделия или ВМ состояние таблиц должно быть своевременно скорректировано.

3. Состояние запасов. Текущее состояние запасов отражается в соответствующих таблицах базы данных с указанием всех необходимых характеристик учетных единиц. Каждая учетная единица, вне зависимости от вариантов ее использования в одном изделии или многих готовых изделиях должна иметь только одну идентифицирующую запись с уникальным кодом. Как правило, идентификационная запись учетной единицы содержит большое количество параметров и характеристик, используемых MRP системой, которые можно классифицировать следующим образом: - общие данные; - код, описание, тип, размер, вес и т.д.; - данные запаса; -единица запаса, единица хранения, свободный запас, оптимальный запас, запланированный к заказу, заказанный запас, распределенный запас, признак партии/серии и т.д.; - данные по закупкам и продажам; - единица закупки/продажи, основной поставщик, цена; - данные по себестоимости; - данные по производству и производственным заказам и т.д.

Записи учетных единиц обновляются всякий раз при выполнении операций с запасами, например, запланированные к закупке, заказанные к поставке, оприходованные.

На основании входных данных MRP система выполняет следующие основные операции: на основании MPS определяется количественный состав конечных изделий для каждого периода времени планирования; к составу конечных изделий добавляются запасные части, не включенные в MPS; для MPS и запасных частей определяется общая потребность в материальных ресурсах в соответствии с ВМ и составом изделия с распределением по периодам времени планирования; общая потребность материалов корректируется с учетом состояния запасов для каждого периода времени планирования; осуществляется формирование заказов на пополнение запасов с учетом необходимых времен опережения.

Результатами работы MRP системы являются: план-график снабжения материальными ресурсами производства - количество каждой учетной единицы материалов и комплектующих для каждого периода времени для обеспечения MPS; для реализации плана-графика снабжения система порождает график заказов в привязке к периодам времени, который используется для размещения заказов поставщикам материалов и комплектующих или для планирования самостоятельного изготовления изменения плана-графика снабжения – внесение корректировок в ранее сформированный план-график снабжения производства; ряд отчетов, необходимых для управления процессом снабжения производства.

В связи с тем, что часто возникает вопрос об отличиях систем MRP и MRPII , необходимо отметить, что ответ содержится в определении. Первая система осуществляет планирование в основном материальных потребностей для производства (принципы планирования были рассмотрены ранее). Система MRP II предназначена для планирования всех ресурсов предприятия для реализации производственного плана – материалов, мощностей и денег.

Одной из составляющих интегрированных информационных систем управления предприятием класса MRP , MRPII является система планирования производственных мощностей (CRP). Основной задачей системы CRP является проверка выполнимости MPS с точки зрения загрузки оборудования по производственным технологическим маршрутам с учетом времени переналадки, вынужденных простоев, субподрядных работ и т.д. Входной информацией для CRP является план-график производственных заказов и заказов на поставку материалов и комплектующих, который преобразуется в соответствии с технологическими маршрутами в загрузку оборудования и рабочего персонала. Типовой состав функциональности СRP систем: рабочие центры (описание структуры производственных рабочих центров с определением мощности; машины и механизмы (описание производственного оборудования с определением нормативной мощности; производственные операции, выполняемые в привязке к рабочим центрам и оборудованию; технологические маршруты, представляющие последовательность операций, выполняемых в течение некоторого времени на конкретном оборудовании в определенном рабочем центре; расчет потребностей по мощностям для определения критической загрузки и принятия решения.

Дата: 2019-12-22, просмотров: 835.