Курса гр. 538-А

Сасиков М.А.

Содержание

Введение

Исходные данные.

Процессы впуска и выпуска.

Процесс сжатия.

Процесс сгорания.

Параметры рабочего тела.

Процессы расширения и выпуска.

Построение индикаторной диаграммы.

Тепловой баланс.

Кинематический расчет КШМ.

Перемещение поршня.

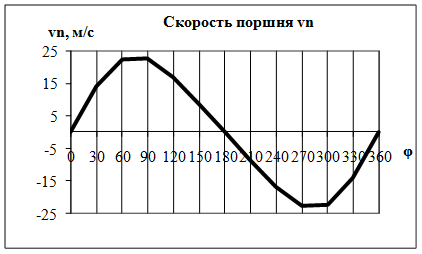

Скорость поршня.

Ускорение поршня.

Динамический расчет КШМ.

Построение развернутой индикаторной диаграммы.

Расчет и построение удельной силы инерции.

Определение суммарной силы, действующей на поршень.

Расчет и построение диаграммы тангенциальной силы.

Построение суммарной тангенциальной диаграммы многоцилиндрового двигателя.

Определение крутящего момента и мощности двигателя.

Расчет маховика.

Нормальная сила.

Введение

Цели и задачи:

Целью данного курсового проекта является улучшение эксплуатационных и технических показателей вследствие применения более современных конструкционных материалов и улучшения тепловых процессов двигателя, а также повышение надёжности его работы, снижение токсичности отработанных газов и улучшение вибрационно-акустических качеств за счёт повышения уравновешенности масс кривошипно-шатунного механизма. В задачи проекта входит расчёт и определение параметров и показателей рабочего цикла, основных размеров, кинематический и динамический анализ, оценка прочности деталей, расчёт и компоновка систем, обслуживающих двигатель.

В курсовом проекте в качестве прототипа используется автомобиль ВАЗ-2106 легковой, с закрытым четырёхдверным кузовом, с передним расположением двигателя и задними ведущими колёсами, предназначен для перевозки пяти человек и багажа не более 50 кг. Автомобиль рассчитан для эксплуатации при температуре окружающей среды от минус 400 С до плюс 450 С.

На автомобиль устанавливается 4-цилиндровый карбюраторный двигатель с рядным вертикальным расположением цилиндров и верхним расположением распределительного вала рабочим объёмом 1,6 литра. Двигатель приводит в движение автомобиль и его оборудование. В таблице приведены основные показатели и параметры двигателя в сравнении с лучшими отечественными и мировыми аналогами.

Таким образом, двигатель ВАЗ 2106 значительно отстаёт от аналогов и на мой взгляд требует значительной модернизации конструкции с целью дальнейшего повышения производительности, эффективных показателей, а также уменьшения выбросов вредных веществ в окружающую среду.

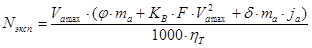

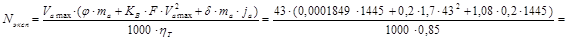

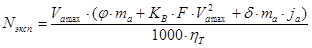

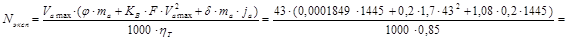

Определяем эксплуатационную мощность двигателя из условия обеспечения максимальной скорости движения.

=43 м/с – максимальная скорость автомобиля

=43 м/с – максимальная скорость автомобиля

та = 1445 кг — масса автомобиля

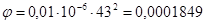

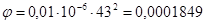

— коэффициент суммарного сопротивления дороги. Принимаю

— коэффициент суммарного сопротивления дороги. Принимаю

КВ =0,2 — коэффициент обтекаемости, Н с2/м4

F =1,7 — лобовая площадь, м2

— коэффициент учета силы инерции приведенных вращающихся масс

— коэффициент учета силы инерции приведенных вращающихся масс

= 1,04+0,04 ik , где ik =1 — передаточное число коробки передач

= 1,04+0,04 ik , где ik =1 — передаточное число коробки передач

= 1,04+0,04*1=1,08

= 1,04+0,04*1=1,08

ja =0,2 — ускорение автомобиля м/с2

=0,85 — КПД трансмиссии.

=0,85 — КПД трансмиссии.

=47,6 кВт.

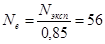

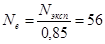

Определяем эффективную мощность:

кВт.

кВт.

Тепловой расчет

Средний элементарный состав и молекулярная масса топлива

С =0,855; Н =0,145 и mт = 115 кг/кмоль.

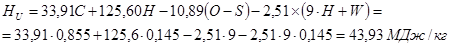

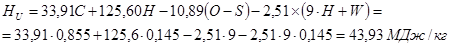

Низшая теплота сгорания топлива

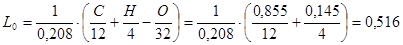

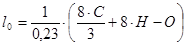

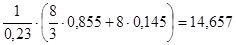

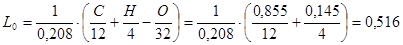

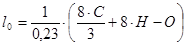

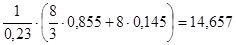

Параметры рабочего тела. Теоретически необходимое количество воздуха для сгорания 1 кг топлива

кмоль возд/кг топл.;

кмоль возд/кг топл.;

=

=  кг возд/кг топл.

кг возд/кг топл.

Коэффициент избытка воздуха. Стремление получить двигатель достаточно экономичный и с меньшей токсичностью продуктов сгорания, которая достигается при α ≈ 0,95 - 0,98, позволяет принять α = 0,96 на основных режимах, а на режиме минимальной частоты вращения α = 0,86.

Количество горючей смеси

М1= αL0 + l/mт;

M1 = 0,96 0,516+1/115= 0,5041 кмоль гор. см/кг топл.

Количество отдельных компонентов продуктов сгорания при К=0,5 и принятых скоростных режимах:

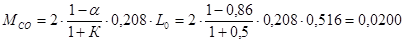

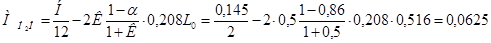

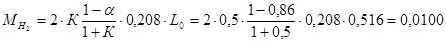

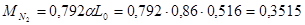

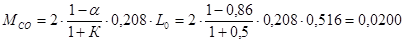

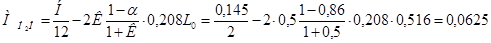

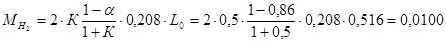

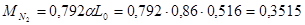

при п = 900 об/мин

кмоль СО2/кг топл;

кмоль СО2/кг топл;

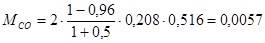

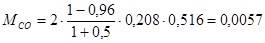

кмоль СО/кг топл;

кмоль СО/кг топл;

кмоль Н2О/кг топл;

кмоль Н2О/кг топл;

кмоль Н2/кг топл;

кмоль Н2/кг топл;

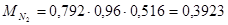

кмоль N2/кг топл;

кмоль N2/кг топл;

при п = 3000, 5400 и 6000 об/мин

кмоль СО2/кг топл;

кмоль СО2/кг топл;

кмоль СО/кг топл;

кмоль СО/кг топл;

кмоль Н2О/кг топл;

кмоль Н2О/кг топл;

кмоль Н2/кг топл;

кмоль Н2/кг топл;

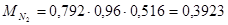

кмоль N2/кг топл;

кмоль N2/кг топл;

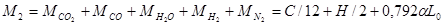

Общее количество продуктов сгорания

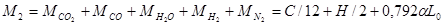

;

;

М2 = 0,0655 + 0,0057+0,0696 + 0,0029 + 0,3923 = 0,5360 кмоль пр. сг/кг топл.

Проверка: М2 = 0,855/12 + 0,145/2 + 0,792 ∙ 0,96 ∙ 0,516 = 0,5360 кмоль пр. сг/кг топл.

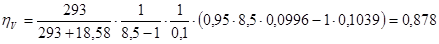

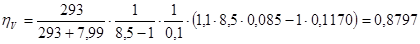

Процесс впуска

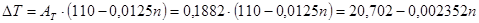

;

;

.

.

Далее получим:

| ∆ Т | 7,99 | °С |

Плотность заряда на впуске

,

,

где RB = 287 Дж/кг град — удельная газовая постоянная для воздуха.

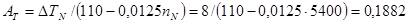

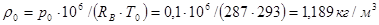

Потери давления на впуске. В соответствии со скоростным режимом двигателя (n = 5400 об/мин) и при условии качественной обработки внутренней поверхности впускной системы можно принять β2 + ξвп = 2,8 и ωвп = 95 м/с. Тогда

Аn = ωвп /nN = 95/5400= 0,01759;

.

.

Отсюда получим:

∆pα= 2,8 • 0.017592 • 54002 • 1,189 ×10-6/2 = 0,015 МПа;

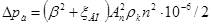

Давление в конце впуска

рα= p0 — ∆pα,

| р α | 0,085 | МПа |

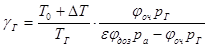

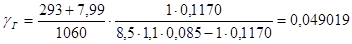

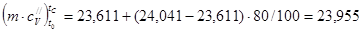

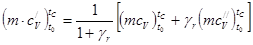

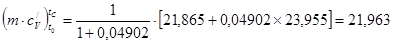

Коэффициент остаточных газов. При определении γr для двигателя без наддува принимается коэффициент очистки φоч = 1, а коэффициент дозарядки на номинальном скоростном режиме φдоз = 1,10, что вполне возможно получить при подборе угла опаздывания закрытия впускного клапана в пределах 30—60°. При этом на минимальном скоростном режиме (п = 900 об/мин) возможен обратный выброс в пределах 5%, т. е. φдоз = 0,95. На остальных режимах значения φдоз можно получить, приняв линейную зависимость φдоз от скоростного режима. Тогда

;

;

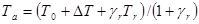

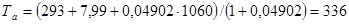

Температура в конце впуска:

К;

К;

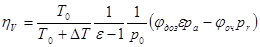

Коэффициент наполнения:

.

.

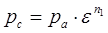

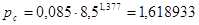

Процесс сжатия. Средний показатель адиабаты сжатия k1при ε =8,5 и рассчитанных значениях Та определяется по графику, а средний показатель политропы сжатия n1 принимается несколько меньше k1. При выборе n1 учитывается, что с уменьшением частоты вращения теплоотдача от газов в стенки цилиндра увеличивается, а n1 уменьшается по сравнению с k1 более значительно:

| k 1 | 1,3772 | |

| Tα | 336 | К |

| n 1 | 1,377 |

Давление в конце сжатия

МПа;

МПа;

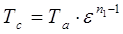

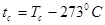

Температура в конце сжатия

К;

К;

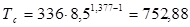

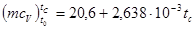

Средняя мольная теплоемкость в конце сжатия:

а) свежей смеси (воздуха):

,

,

где

| tc | 479,88 | °С |

| 21,87 | кДж/(кмоль · град); |

б) остаточных газов

- определяется методом экстраполяции;

- определяется методом экстраполяции;

α = 0,96 и tc =480 °С

кДж/(кмоль • град);

кДж/(кмоль • град);

в) рабочей смеси

кДж/(кмоль • град);

кДж/(кмоль • град);

Процесс сгорания

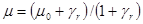

Коэффициент молекулярного изменения горючей  и рабочей смеси

и рабочей смеси

μ0=0,5360/0,5041=1,0633;

μ=(1,0633+0,04902)/(1+0,04902)=1,06034;

Количество теплоты, потерянное вследствие химической неполноты сгорания топлива:

∆Нu= 119950(1— α)L0.

∆Нu= 119950·(1— 0,6)·0,516=2476 кДж/кг.

Теплота сгорания рабочей смеси

Нраб.см = (Нu - ∆Hu)/[М1(1 + γr)]

Нраб.см = (43930 - 2476)/[0,5041(1 + 0,04902)]=78391 кДж/кмоль раб. см;

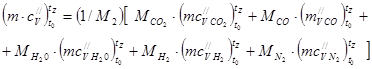

Средняя мольная теплоемкость продуктов сгорания

=(1/0,536) [0,0655 ∙(39,123 + 0,003349tz) +0,0057∙ (22,49 + 0,00143tz) + 0,0696 (26,67 + 0,004438tz) + 0,0029 (19,678 + 0,001758tz) + 0,3923(21,951+ 0,001457tz)] = 24,656 + 0,002077tz кДж/(кмоль∙град).

=(1/0,536) [0,0655 ∙(39,123 + 0,003349tz) +0,0057∙ (22,49 + 0,00143tz) + 0,0696 (26,67 + 0,004438tz) + 0,0029 (19,678 + 0,001758tz) + 0,3923(21,951+ 0,001457tz)] = 24,656 + 0,002077tz кДж/(кмоль∙град).

Величина коэффициента использования теплоты ξz при п = 5600 и 6000 об/мин в результате значительного догорания топлива в процессе расширения снижается, а при т = 900 об/мин ξz интенсивно уменьшается в связи с увеличением потерь тепла через стенки цилиндра и неплотности между поршнем и цилиндром. Поэтому при изменении скоростного режима ξz ориентировочно принимается в пределах, которые имеют место у работающих карбюраторных двигателей:

| ξ z | 0,91 |

Политропа сжатия

Политропа расширения

, мм

, мм

, МПа

, МПа

, мм

, мм

, МПа

, МПа

Тепловой баланс

Общее количество теплоты, введенной в двигатель с топливом:

Q0 = HuGт/3,6 = 43930Gт/3,6= 12203 Gт

| GT | 18,488 | кг/ч |

| Q0 | 225609 | Дж/с |

Теплота, эквивалентная эффективной работе за 1 с: Qe = 1000Ne,

| Qe | 56887 | Дж/с |

Теплота, передаваемая охлаждающей среде:

Qв= ciDl+2mnm (Hu - ∆Нu)/(αНu)

где с — 0,45 - 0,53 — коэффициент пропорциональности для четырехтактных двигателей. В расчете принято с = 0,5; i — число цилиндров; D — диаметр цилиндра, см; n — частота вращения коленчатого вала двигателя, об/мин; m = 0,6 - 0,7 — показатель степени для четырехтактных двигателей. В расчете принято при n= 900 об/мин m = 0,6, а на всех остальных скоростных режимах — m = 0,65.

Qв= 0,5·4·7,9l+2·0,65·54000,65 (43930 - 2476)/(0,96·43930)=60836 Дж/с;

Теплота, унесенная с отработанными газами:

Qr = (18,488/3,6) {0,536·[25,043+ 8,315] 897 —0,5041 · [20,775+ +8,315]× 20} = 72240Дж/с,

Теплота, потерянная из-за химической неполноты сгорания топлива:

Qн.c = ∆НuGт/3,6

Qн.c =2476 • 18,488/3,6 =12716 Дж/с;

Неучтенные потери теплоты

Qocт =Q0-(Qe+Qв+Qr + Qн.c)

Qост = 225609—(56887 + 60836 + 72240 + 12715) = 22931 Дж/с;

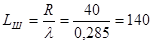

Кинематика

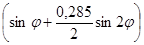

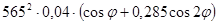

Выбор λ и длины Lш шатуна. В целях уменьшения высоты двигателя без значительного увеличения инерционных и нормальных сил отношение радиуса кривошипа к длине шатуна предварительно было принято в тепловом расчете λ = 0,285. При этих условиях  мм.

мм.

Устанавливаем, что ранее принятые значения Lш и λ обеспечивают движение шатуна без задевания за нижнюю кромку цилиндра. Следовательно, перерасчета величин Lш и λ не требуется. Сравнивая Lш рассчитанную и Lш прототипа делаем вывод что мы можем принять λ=0,285 так как погрешность не превышает 10%, ∆Lш=0,2 .

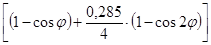

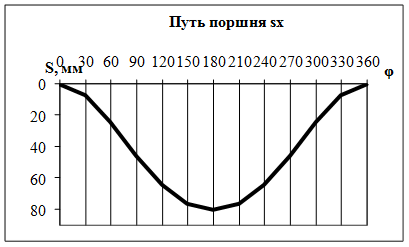

Перемещение поршня

мм

мм

Расчет sx производится аналитически через каждые 10° угла поворота коленчатого вала. Значения для  при различных φ взяты из таблицы как средние между значениями при λ=0,28 и 0,29 и занесены в гр. 2 расчетной таблицы (для сокращения объема значения в таблице даны через 30°).

при различных φ взяты из таблицы как средние между значениями при λ=0,28 и 0,29 и занесены в гр. 2 расчетной таблицы (для сокращения объема значения в таблице даны через 30°).

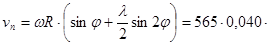

Угловая скорость вращения коленчатого вала

рад/с.

рад/с.

Скорость поршня

м/с

м/с

Значения для  взяты из таблицы и занесены в гр. 4, а рассчитанные значения vп — в гр. 5 таблицы.

взяты из таблицы и занесены в гр. 4, а рассчитанные значения vп — в гр. 5 таблицы.

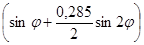

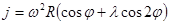

Ускорение поршня

=

=  м/с2

м/с2

Значения для  взяты из таблицы и занесены в графу 6, а рассчитанные значения

взяты из таблицы и занесены в графу 6, а рассчитанные значения  - в гр. 7 таблицы.

- в гр. 7 таблицы.

|

|  мм

мм

|

|  м/с

м/с

|

|

м/с2 м/с2

|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 0 | 0,0000 | 0,0 | 0,0000 | 0,0 | +1,2860 | +16420 |

| 30 | +0,1697 | 6.8 | +0,6234 | +14 | +1,0085 | +12877 |

| 60 | +0,6069 | 24.0 | +0,9894 | +22.4 | +0,3575 | +4565 |

| 90 | +1,1425 | 45.7 | +1,0000 | +22.6 | -0,2850 | -3639 |

| 120 | +1,6069 | 64.3 | +0,7426 | +16.8 | -0,6425 | -8204 |

| 150 | 1,9017 | 76.0 | +0,3766 | +8.5 | -0,7235 | -9238 |

| 180 | +2,0000 | 80 | 0,0000 | 0,0 | -0,7150 | -9129 |

| 210 | +1,9017 | 76.0 | -0,3766 | -8.5 | -0,7235 | -9238 |

| 240 | +1,6069 | 64.3 | -0,7426 | -16.8 | -0,6425 | -8204 |

| 270 | +1,1425 | 45.7 | -1,0000 | -22.6 | -0,2850 | -3639 |

| 300 | +0,6069 | 24.0 | -0,9894 | -22.4 | +0,3575 | +4565 |

| 330 | +0,1697 | 6.8 | -0,6234 | -14 | +1,0085 | +12877 |

| 360 | +0,0000 | 0,0 | -0,0000 | 0,0 | +1,2850 | +16408 |

По данным таблицы построены графики  в масштабе

в масштабе  мм в мм,

мм в мм,  - в масштабе

- в масштабе  м/с в мм,

м/с в мм,  - в масштабе

- в масштабе  м/с2 в мм. Масштаб угла поворота коленчатого вала

м/с2 в мм. Масштаб угла поворота коленчатого вала  в мм.

в мм.

При

, а на кривой

, а на кривой  - это точка перегиба.

- это точка перегиба.

Динамика

Силы давления газов

мм,

мм,

где Мs — масштаб хода поршня на индикаторной диаграмме.

Масштабы развернутой диаграммы: давлений и удельных сил  МПа в мм; полных сил

МПа в мм; полных сил  МН в мм, или Mp=245 Н в мм, угла поворота кривошипа Mφ=3°в мм, или

МН в мм, или Mp=245 Н в мм, угла поворота кривошипа Mφ=3°в мм, или

рад в мм,

рад в мм,

где OB— длина развернутой индикаторной диаграммы, мм.

По развернутой диаграмме через каждые 10° угла поворота кривошипа определяют значения ∆pг и заносят в гр. 2 сводной таблицы динамического расчета (в таблице значения даны через 30° и точка при φ=370°).

Описание конструкции поршня

Поршни двигателей автомобилей ВАЗ изготовлены из алюминиевого сплава. В головке поршня залита стальная пластина, обеспечивающая компенсацию неравномерной тепловой деформации поршня при нагреве. В бобышках поршня имеются отверстия для прохода масла к поршневому пальцу.

Отверстие под поршневой палец смещено от оси симметрии на 1,2 мм в правую (по направлению движения) сторону для уменьшения стука поршня при переходе через в.м.т. Поэтому на днище поршня клеймят стрелку, которая при сборке должна быть обращена в сторону передней части двигателя.

Поршни, как и цилиндры, сортируют по наружному диаметру на пять классов через 0,01 мм, а по диаметру отверстия под поршневой палец — на три категории через 0,004 мм, обозначаемые цифрами 1, 2, 3. Класс поршня (букву) и категорию отверстия под поршневой палец (цифру) клеймят на днище поршня. При изготовлении строго выдерживается масса поршней. Поэтому при сборке двигателя подбирать поршни одной группы по массе не требуется.

Поршень воспринимает давление газов во время рабочего хода и передает его через палец и шатун коленчатому валу. Кроме механических нагрузок поршень подвергается действию высоких температур в период сгорания топлива и расширения образовавшихся газов. Он нагревается также вследствие трения его боковой поверхности о стенки цилиндра.

В автомобильных двигателях чаще всего устанавливают поршни, изготовленные из алюминиевого сплава. Они обладают достаточной прочностью, малой массой, высокой теплопроводностью и хорошими антифрикционными свойствами.

Поршень имеет уплотняющую часть (головку), в которой выполнены канавки под компрессионные (уплотняющие) кольца, днище и направляющую часть (юбку). Для крепления поршневого пальца 2 в поршне сделаны бобышки. В днище поршня у дизелей имеется фигурная выемка, которая формирует камеру сгорания. Иногда сделаны проточки для клапанов.

Поршни во время работы нагреваются неравномерно. Чтобы компенсировать разную степень расширения, поршни делают овальной и конусной формы. Диаметр по оси бобышек у холодного поршня меньше, чем поперечный диаметр, так как большая масса металла расширяется интенсивнее. Диаметр головки меньше, чем юбки, поскольку верхняя часть нагревается интенсивнее. Выше бобышек (а иногда и на направляющей части) выполнена канавка под маслосъемное кольцо. Внутри нее сделаны отверстия для прохода соскребаемого кольцом со стенок цилиндра масла внутрь поршня.

На днище обычно выбивают следующие метки: направление установки, размерная группа, масса поршня.

Заключение

На основе полученных в процессе теплового расчёта эффективные показатели двигателя, а также некоторых технических характеристик можно сделать некоторые выводы. Карбюраторный двигатель ВАЗ 2106 производства Волжского автомобильного завода имеет эффективный КПД равный 29%. Удельный эффективный расход топлива составляет 308  5 г/кВт∙ч. Среднее эффективное давление 0,91МПа, что вполне соответствует такому роду двигателей. Этот мотор можно отнести к высокооборотным, а по эффективной мощности к двигателям со средней мощностью. Отсюда следует, что действительно целесообразно использовать его в качестве привода легковых автомобилей.

5 г/кВт∙ч. Среднее эффективное давление 0,91МПа, что вполне соответствует такому роду двигателей. Этот мотор можно отнести к высокооборотным, а по эффективной мощности к двигателям со средней мощностью. Отсюда следует, что действительно целесообразно использовать его в качестве привода легковых автомобилей.

Курса гр. 538-А

Сасиков М.А.

Содержание

Введение

Исходные данные.

Процессы впуска и выпуска.

Процесс сжатия.

Процесс сгорания.

Параметры рабочего тела.

Процессы расширения и выпуска.

Построение индикаторной диаграммы.

Тепловой баланс.

Кинематический расчет КШМ.

Перемещение поршня.

Скорость поршня.

Ускорение поршня.

Динамический расчет КШМ.

Построение развернутой индикаторной диаграммы.

Расчет и построение удельной силы инерции.

Определение суммарной силы, действующей на поршень.

Расчет и построение диаграммы тангенциальной силы.

Построение суммарной тангенциальной диаграммы многоцилиндрового двигателя.

Определение крутящего момента и мощности двигателя.

Расчет маховика.

Нормальная сила.

Введение

Цели и задачи:

Целью данного курсового проекта является улучшение эксплуатационных и технических показателей вследствие применения более современных конструкционных материалов и улучшения тепловых процессов двигателя, а также повышение надёжности его работы, снижение токсичности отработанных газов и улучшение вибрационно-акустических качеств за счёт повышения уравновешенности масс кривошипно-шатунного механизма. В задачи проекта входит расчёт и определение параметров и показателей рабочего цикла, основных размеров, кинематический и динамический анализ, оценка прочности деталей, расчёт и компоновка систем, обслуживающих двигатель.

В курсовом проекте в качестве прототипа используется автомобиль ВАЗ-2106 легковой, с закрытым четырёхдверным кузовом, с передним расположением двигателя и задними ведущими колёсами, предназначен для перевозки пяти человек и багажа не более 50 кг. Автомобиль рассчитан для эксплуатации при температуре окружающей среды от минус 400 С до плюс 450 С.

На автомобиль устанавливается 4-цилиндровый карбюраторный двигатель с рядным вертикальным расположением цилиндров и верхним расположением распределительного вала рабочим объёмом 1,6 литра. Двигатель приводит в движение автомобиль и его оборудование. В таблице приведены основные показатели и параметры двигателя в сравнении с лучшими отечественными и мировыми аналогами.

Таким образом, двигатель ВАЗ 2106 значительно отстаёт от аналогов и на мой взгляд требует значительной модернизации конструкции с целью дальнейшего повышения производительности, эффективных показателей, а также уменьшения выбросов вредных веществ в окружающую среду.

Определяем эксплуатационную мощность двигателя из условия обеспечения максимальной скорости движения.

=43 м/с – максимальная скорость автомобиля

=43 м/с – максимальная скорость автомобиля

та = 1445 кг — масса автомобиля

— коэффициент суммарного сопротивления дороги. Принимаю

— коэффициент суммарного сопротивления дороги. Принимаю

КВ =0,2 — коэффициент обтекаемости, Н с2/м4

F =1,7 — лобовая площадь, м2

— коэффициент учета силы инерции приведенных вращающихся масс

— коэффициент учета силы инерции приведенных вращающихся масс

= 1,04+0,04 ik , где ik =1 — передаточное число коробки передач

= 1,04+0,04 ik , где ik =1 — передаточное число коробки передач

= 1,04+0,04*1=1,08

= 1,04+0,04*1=1,08

ja =0,2 — ускорение автомобиля м/с2

=0,85 — КПД трансмиссии.

=0,85 — КПД трансмиссии.

=47,6 кВт.

Определяем эффективную мощность:

кВт.

кВт.

Тепловой расчёт и тепловой баланс карбюраторного двигателя

Произвести расчет четырехтактного карбюраторного двигателя, предназначенного для легкового автомобиля. Эффективная мощность двигателя Nе = 56 кВт при частоте вращения коленчатого вала п = 5400 об/мин. Двигатель четырехцилиндровый, i = 4 с рядным расположением. Система охлаждения жидкостная закрытого типа. Степень сжатия ε = 8,5.

Тепловой расчет

Средний элементарный состав и молекулярная масса топлива

С =0,855; Н =0,145 и mт = 115 кг/кмоль.

Низшая теплота сгорания топлива

Параметры рабочего тела. Теоретически необходимое количество воздуха для сгорания 1 кг топлива

кмоль возд/кг топл.;

кмоль возд/кг топл.;

=

=  кг возд/кг топл.

кг возд/кг топл.

Коэффициент избытка воздуха. Стремление получить двигатель достаточно экономичный и с меньшей токсичностью продуктов сгорания, которая достигается при α ≈ 0,95 - 0,98, позволяет принять α = 0,96 на основных режимах, а на режиме минимальной частоты вращения α = 0,86.

Количество горючей смеси

М1= αL0 + l/mт;

M1 = 0,96 0,516+1/115= 0,5041 кмоль гор. см/кг топл.

Количество отдельных компонентов продуктов сгорания при К=0,5 и принятых скоростных режимах:

при п = 900 об/мин

кмоль СО2/кг топл;

кмоль СО2/кг топл;

кмоль СО/кг топл;

кмоль СО/кг топл;

кмоль Н2О/кг топл;

кмоль Н2О/кг топл;

кмоль Н2/кг топл;

кмоль Н2/кг топл;

кмоль N2/кг топл;

кмоль N2/кг топл;

при п = 3000, 5400 и 6000 об/мин

кмоль СО2/кг топл;

кмоль СО2/кг топл;

кмоль СО/кг топл;

кмоль СО/кг топл;

кмоль Н2О/кг топл;

кмоль Н2О/кг топл;

кмоль Н2/кг топл;

кмоль Н2/кг топл;

кмоль N2/кг топл;

кмоль N2/кг топл;

Общее количество продуктов сгорания

;

;

М2 = 0,0655 + 0,0057+0,0696 + 0,0029 + 0,3923 = 0,5360 кмоль пр. сг/кг топл.

Проверка: М2 = 0,855/12 + 0,145/2 + 0,792 ∙ 0,96 ∙ 0,516 = 0,5360 кмоль пр. сг/кг топл.

Дата: 2019-12-22, просмотров: 340.